气缸的设计计算

气缸选型计算【干货】

气缸选型计算内容来源网络,由“深圳机械展(11万㎡,1100多家展商,超10万观众)”收集整理!更多cnc加工中心、车铣磨钻床、线切割、数控刀具工具、工业机器人、非标自动化、数字化无人工厂、精密测量、3D打印、激光切割、钣金冲压折弯、精密零件加工等展示,就在深圳机械展.气缸如何选型气缸选型一般是这样:首先先根据你需要的出力换算出气缸的活塞面积F=n*P*S,公式中F是所需要的输出力,P是系统压力,S就是活塞面积了,n是安全系数,一般气缸水平使用取0.7,垂直使用取0.5,活塞面积出来了再换算成活塞直径,一般气缸使用直径表示。

其次是根据运动的距离选择气缸的行程,如果需要压紧,一般会吃进3~5mm。

然后根据安装方式选择你需要的安装,是角座,法兰还是耳环安装。

后选择是否需要行程检测开关等辅件就好了。

气缸主要的数据是缸径和行程。

气缸在工作时受力情况受到很多因素的影响,气缸内外气体的压力差影响着它,同时气缸还要承受蒸汽流出静止时对静止部分的反作用力所以在气缸选型时需要特别注意,如果不能选择合适的气缸,不仅可能会损坏设备,同时也可能会耽误工作。

气缸型号选择气缸型号选择依据气缸在出力换算出气缸的活塞面积F=n*P*S,公式中F是所需要的输出力,P是系统压力,S就是活塞面积了,n是安全系数,一般气缸水平使用取0.7,垂直使用取0.5,活塞面积出来了再换算成活塞直径,一般气缸使用直径表示。

其次是根据运动的距离选择气缸的行程,如果需要压紧,一般会吃进3~5mm。

然后根据安装方式选择你需要的安装,是角座,法兰还是耳环安装。

缸筒的内径大小代表了气缸输出力的大小。

活塞要在缸筒内做平稳的往复滑动,缸筒内表面的表面粗糙度应达到Ra0.8um。

对钢管缸筒,内表面还应镀硬铬,以减小摩擦阻力和磨损,并能防止锈蚀。

缸筒材质除使用高碳钢管外,还是用高强度铝合金和黄铜。

小型气缸有使用不锈钢管的。

带磁性开关的气缸或在耐腐蚀环境中使用的气缸,缸筒应使用不锈钢、铝合金或黄铜等材质。

(完整版)气缸的设计计算1

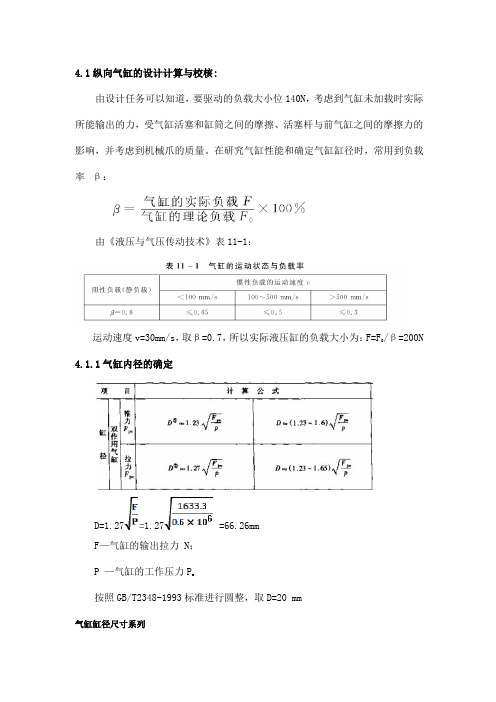

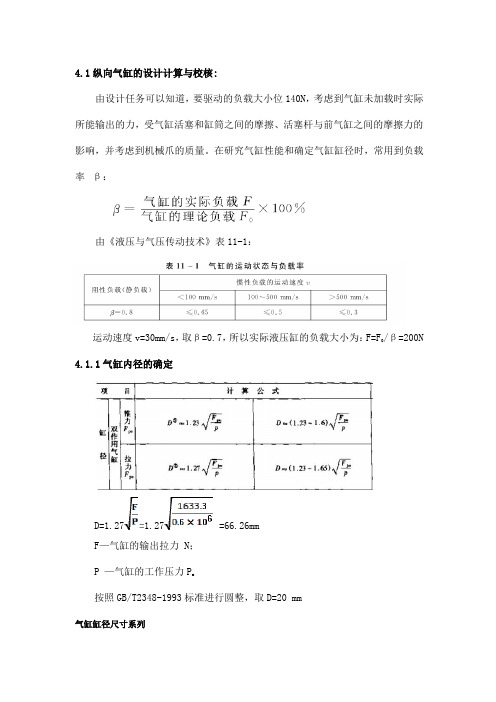

4.1纵向气缸的设计计算与校核:由设计任务可以知道,要驱动的负载大小位140N,考虑到气缸未加载时实际所能输出的力,受气缸活塞和缸筒之间的摩擦、活塞杆与前气缸之间的摩擦力的影响,并考虑到机械爪的质量。

在研究气缸性能和确定气缸缸径时,常用到负载率β:由《液压与气压传动技术》表11-1:/β=200N 运动速度v=30mm/s,取β=0.7,所以实际液压缸的负载大小为:F=FD=1.27= =66.26mmF—气缸的输出拉力 N;P —气缸的工作压力Pa按照GB/T2348-1993标准进行圆整,取D=20 mm气缸缸径尺寸系列8 10 12 16 20 25 32 40 50 63 80 (90)100 (110)125 (140)160 (180)200 (220)250 320 400 500 630由d=0.3D 估取活塞杆直径 d=8mm缸筒长度S=L+B+30L为活塞行程;B为活塞厚度活塞厚度B=(0.6 1.0)D= 0.720=14mm由于气缸的行程L=50mm ,所以S=L+B+30=886 mm导向套滑动面长度A:一般导向套滑动面长度A,在D<80mm时,可取A=(0.6 1.0)D;在D>80mm 时, 可取A=(0.6 1.0)d。

所以A=25mm最小导向长度H:根据经验,当气缸的最大行程为L,缸筒直径为D,最小导向长度为:H代入数据即最小导向长度H + =80 mm活塞杆的长度l=L+B+A+80=800+56+25+40=961 mm由《液压气动技术手册》可查气缸筒的壁厚可根据薄避筒计算公式进行计算:式中—缸筒壁厚(m);D—缸筒内径(m);P—缸筒承受的最大工作压力(MPa);—缸筒材料的许用应力(MPa);实际缸筒壁厚的取值:对于一般用途气缸约取计算值的7倍;重型气缸约取计算值的20倍,再圆整到标准管材尺码。

参考《液压与气压传动》缸筒壁厚强度计算及校核,我们的缸体的材料选择45钢,=600 MPa, ==120 MPa n为安全系数一般取 n=5;缸筒材料的抗拉强度(Pa)P—缸筒承受的最大工作压力(MPa)。

气缸的设计计算1

4.1纵向气缸的设计计算与校核:由设计任务可以知道,要驱动的负载大小位140N,考虑到气缸未加载时实际所能输出的力,受气缸活塞和缸筒之间的摩擦、活塞杆与前气缸之间的摩擦力的影响,并考虑到机械爪的质量。

在研究气缸性能和确定气缸缸径时,常用到负载率β:由《液压与气压传动技术》表11-1:/β=200N 运动速度v=30mm/s,取β=0.7,所以实际液压缸的负载大小为:F=F4.1.1气缸内径的确定D=1.27=1.27 =66.26mmF—气缸的输出拉力 N;P —气缸的工作压力Pa按照GB/T2348-1993标准进行圆整,取D=20 mm气缸缸径尺寸系列8 10 12 16 20 25 32 40 50 63 80 (90)100 (110)125 (140)160 (180)200 (220)250 320 400 500 6304.1.2活塞杆直径的确定由d=0.3D 估取活塞杆直径 d=8mm4.1.3缸筒长度的确定缸筒长度S=L+B+30L为活塞行程;B为活塞厚度活塞厚度B=(0.6 1.0)D= 0.720=14mm由于气缸的行程L=50mm ,所以S=L+B+30=886 mm导向套滑动面长度A:一般导向套滑动面长度A,在D<80mm时,可取A=(0.6 1.0)D;在D>80mm 时, 可取A=(0.6 1.0)d。

所以A=25mm最小导向长度H:根据经验,当气缸的最大行程为L,缸筒直径为D,最小导向长度为:H代入数据即最小导向长度H + =80 mm活塞杆的长度l=L+B+A+80=800+56+25+40=961 mm4.1.4气缸筒的壁厚的确定由《液压气动技术手册》可查气缸筒的壁厚可根据薄避筒计算公式进行计算:式中—缸筒壁厚(m);D—缸筒内径(m);P—缸筒承受的最大工作压力(MPa);—缸筒材料的许用应力(MPa);实际缸筒壁厚的取值:对于一般用途气缸约取计算值的7倍;重型气缸约取计算值的20倍,再圆整到标准管材尺码。

气缸缸径怎么计算

气缸缸径怎么计算

气缸的缸径指的就是内径。

这个计算问题需要知道你用在什么地方你需要气缸输出多大的力。

一般来说气源的压力为6BAR左右也就是0.6Mpa,那么气缸的出力为6KG/CM2,假如你需要气缸出力为200Kg,那么你就计算一下200/(6*3.14)=10.62再开方为3.26然后乘以2为6.51cm也就是说65.1mm,当然了这是理论数值,你设计的时候需要考虑安全系数1.0-1.3 那么你需要的实际数值要比65.1大,也就是说你需要在内径比65.1大的数值里寻找一个合适的缸径就可以了,至于具体缸径你可以查看一下样本。

以此类推!。

气缸的设计计算

气缸的设计计算引言气缸是一种常见的工程装置,通常用于将气体能量转化为机械能,在许多领域中都有广泛应用。

本文旨在介绍气缸的设计计算,涵盖气缸的尺寸、工作压力、内径和活塞面积等关键参数的计算方法,以及一些与气缸设计相关的注意事项。

气缸尺寸计算气缸尺寸是设计气缸时需要考虑的重要因素。

在进行气缸尺寸计算之前,需要先确定气缸所需的推力和工作压力。

推力可以根据具体应用场景和工作要求进行估算,而工作压力则可以通过液压系统或气体压力控制系统来调节。

根据推力计算气缸内径气缸内径的计算可以通过推力和工作压力来进行。

一般而言,气缸的推力与气缸的内径成正比,即推力 = 压力 × 内径因此,内径可以通过以下公式进行计算:内径 = 推力 / 压力根据活塞面积计算气缸内径同时,活塞面积也是计算气缸内径的关键参数。

活塞面积可以通过以下公式计算:活塞面积 = 3.14 × (内径/2)^2根据活塞面积计算气缸内径的公式为:内径= √(活塞面积 / 3.14) × 2在实际计算中,可以根据具体需求来选择合适的计算公式。

活塞材料的选择气缸活塞一般需要选择具有高强度和良好耐磨性能的材料。

常用的活塞材料有铝合金、钢和铸铁等。

铝合金活塞具有重量轻、导热性好的优点,但其强度相对较低;钢活塞则具有较高的强度和抗磨性能,但相对较重;铸铁活塞则具有良好的耐磨性能,但重量较大。

根据具体应用需求和尺寸要求,可以选择合适的活塞材料。

活塞环的选择活塞环在气缸中起到密封和润滑的作用,因此活塞环的选择非常重要。

常见的活塞环材料有铸铁、铝合金、不锈钢和钢等。

铸铁活塞环具有良好的耐磨性和耐腐蚀性能,但其密封性相对较差;不锈钢活塞环具有较好的密封性能和耐磨性,但价格较高;铝合金活塞环具有较轻的重量和较好的导热性能,但其耐磨性相对较低。

在选择活塞环时,需要根据具体工作条件和要求来综合考虑各方面因素。

润滑剂的选择气缸在工作过程中需要保持良好的润滑,以减少摩擦和磨损。

气缸的设计计算1

4.1纵向气缸的设计计算与校核:由设计任务可以知道,要驱动的负载大小位140N,考虑到气缸未加载时实际所能输出的力,受气缸活塞和缸筒之间的摩擦、活塞杆与前气缸之间的摩擦力的影响,并考虑到机械爪的质量。

在研究气缸性能和确定气缸缸径时,常用到负载率β:由《液压与气压传动技术》表11-1:/β=200N 运动速度v=30mm/s,取β=0.7,所以实际液压缸的负载大小为:F=F4.1.1气缸内径的确定D=1.27=1.27 =66.26mmF—气缸的输出拉力 N;P —气缸的工作压力Pa按照GB/T2348-1993标准进行圆整,取D=20 mm气缸缸径尺寸系列8 10 12 16 20 25 32 40 50 63 80 (90)100 (110)125 (140)160 (180)200 (220)250 320 400 500 6304.1.2活塞杆直径的确定由d=0.3D 估取活塞杆直径 d=8mm4.1.3缸筒长度的确定缸筒长度S=L+B+30L为活塞行程;B为活塞厚度活塞厚度B=(0.6 1.0)D= 0.720=14mm由于气缸的行程L=50mm ,所以S=L+B+30=886 mm导向套滑动面长度A:一般导向套滑动面长度A,在D<80mm时,可取A=(0.6 1.0)D;在D>80mm 时, 可取A=(0.6 1.0)d。

所以A=25mm最小导向长度H:根据经验,当气缸的最大行程为L,缸筒直径为D,最小导向长度为:H代入数据即最小导向长度H + =80 mm活塞杆的长度l=L+B+A+80=800+56+25+40=961 mm4.1.4气缸筒的壁厚的确定由《液压气动技术手册》可查气缸筒的壁厚可根据薄避筒计算公式进行计算:式中—缸筒壁厚(m);D—缸筒内径(m);P—缸筒承受的最大工作压力(MPa);—缸筒材料的许用应力(MPa);实际缸筒壁厚的取值:对于一般用途气缸约取计算值的7倍;重型气缸约取计算值的20倍,再圆整到标准管材尺码。

气缸容积计算公式

气缸容积计算公式气缸容积是指内燃机中活塞在两个极限位置之间所容纳的气体体积。

对于四冲程发动机来说,气缸容积是由活塞升程和气缸内径两个参数决定的。

计算公式如下:气缸容积=π*(气缸内径/2)^2*活塞升程其中,π为圆周率,气缸内径是指气缸内活塞所能活动的直径距离,活塞升程是指活塞在上下往复运动时所能达到的最大行程。

气缸容积的计算公式可以推导得到。

首先,我们可以将气缸看作一个圆柱体,使用圆柱体的体积公式:气缸体积=底面积*高其中,底面积是指圆柱体底面的面积,而高则是指圆柱体的高度。

对于气缸来说,其底面积就是气缸内径的平方乘以π,并且气缸的高度就是活塞升程。

因此,我们可以得到气缸容积的计算公式为:气缸容积=π*(气缸内径/2)^2*活塞升程这个公式适用于四冲程发动机中的气缸容积计算。

值得注意的是,其中的气缸内径需要除以2,是因为计算的是活塞的直径,而不是半径。

气缸容积对于内燃机的性能有着重要的影响。

较大的气缸容积可以提供更多气体供给,增加压缩比,从而提高发动机的功率和扭矩。

相反,较小的气缸容积则可以降低燃油消耗量,提高燃油经济性。

在实际应用中,气缸容积通常是根据设计要求和发动机性能来确定的。

一般来说,气缸容积越大,发动机的功率和扭矩就越大,但燃油效率也会相应降低。

因此,在选择气缸容积时需要综合考虑发动机的目标性能和燃油经济性。

另外,还需要注意的是,气缸容积的计算公式可能会稍有差异,具体取决于不同的发动机类型和设计标准。

此外,发动机的气缸数量也会影响总的气缸容积,通常将每个气缸的容积相加即可得到总的气缸容积。

总之,气缸容积的计算是内燃机设计中的重要部分,可以帮助工程师确定适当的气缸尺寸和活塞运动范围,以满足发动机性能要求和燃油经济性。

气缸设计

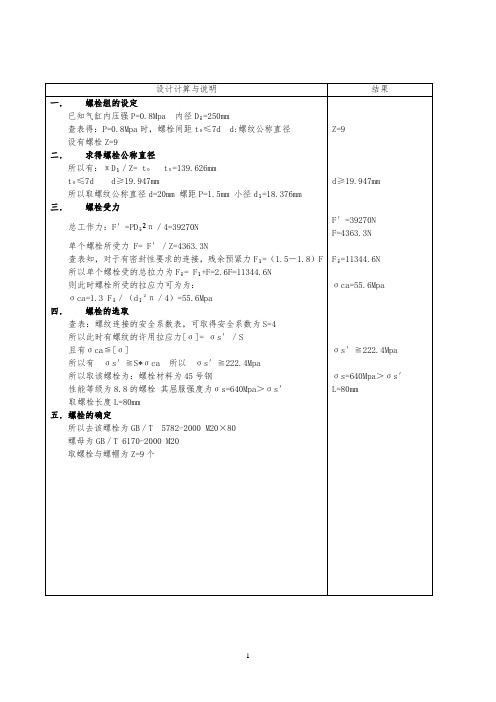

总工作力:F′=PD₂²π/4=39270N

单个螺栓所受力F= F′/Z=4363.3N

查表知,对于有密封性要求的连接,残余预紧力F₁=(1.5-1.8)F

所以单个螺栓受的总拉力为F₂= F₁+F=2.6F=11344.6N

则此时螺栓所受的拉应力可为为:

σca=1.3 F₂/(d₁²π/4)=55.6Mpa

四.螺栓的选取

查表:螺纹连接的安全系数表,可取得安全系数为S=4

所以此时有螺纹的许用拉应力[σ]=σs′/S

且有σca≦[σ]

所以有σs′≧S*σca所以σs′≧222.4Mpa

所以取该螺栓为:螺栓材料为45号钢

性能等级为8.8的螺栓其屈服强度为σs=640Mpa>σs′

取螺栓长度L=80mm

五.螺栓的确定

设计计算与说明

结果

一.螺栓组的设定

已知气缸内压强P=0.8Mpa内径D₂=250mm

查表得:P=0.8Mpa时,螺栓间距t₀≤7d d:螺纹公称直径

设有螺栓Z=9

二.求得螺栓公称直径

所以有:πD₁/Z= t₀t₀=139.626mm

t₀≤7d d≥19.947mm

所以取螺纹公称直径d=20mm螺距P=1.5mm小径d₁=18.376mm

所以去该螺栓为GB/T 5782-2000 M20×80

螺母为GB/T 6170-2000 M20

取螺栓与螺帽为Z=9个

Z=9

d≥19.947mm

F′=3927Βιβλιοθήκη NF=4363.3NF₂=11344.6N

σca=55.6Mpa

σs′≧222.4Mpa

σs=640Mpa>σs′

L=80mm

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

纵向气缸的设计计算与校核:

由设计任务可以知道,要驱动的负载大小位140N,考虑到气缸未加载时实际所能输出的力,受气缸活塞和缸筒之间的摩擦、活塞杆与前气缸之间的摩擦力的影响,并考虑到机械爪的质量。

在研究气缸性能和确定气缸缸径时,常用到负载率β:

由《液压与气压传动技术》表11-1:

运动速度v=30mm/s,取β=,所以实际液压缸的负载大小为:F=F

/β=200N

4.1.1气缸内径的确定

D== =66.26mm

F—气缸的输出拉力 N;

P —气缸的工作压力P

a

按照GB/T2348-1993标准进行圆整,取D=20 mm

气缸缸径尺寸系列

810121620253240506380(90)100(110)125(140)160(180)200(220)250320400500630

4.1.2活塞杆直径的确定

由d= 估取活塞杆直径 d=8mm

4.1.3缸筒长度的确定

缸筒长度S=L+B+30

L为活塞行程;B为活塞厚度

活塞厚度B==14mm

由于气缸的行程L=50mm ,所以S=L+B+30=886 mm

导向套滑动面长度A:

一般导向套滑动面长度A,在D<80mm时,可取A=;在D>80mm时, 可取A=。

所以A=25mm

最小导向长度H:

根据经验,当气缸的最大行程为L,缸筒直径为D,最小导向长度为:H

代入数据即最小导向长度H + =80 mm

活塞杆的长度l=L+B+A+80=800+56+25+40=961 mm

4.1.4气缸筒的壁厚的确定

由《液压气动技术手册》可查气缸筒的壁厚可根据薄避筒计算公式进行计算:

式中

—缸筒壁厚(m);

D—缸筒内径(m);

P—缸筒承受的最大工作压力(MPa);

—缸筒材料的许用应力(MPa);

实际缸筒壁厚的取值:对于一般用途气缸约取计算值的7倍;重型气缸约取计算值的20倍,再圆整到标准管材尺码。

参考《液压与气压传动》缸筒壁厚强度计算及校核

,我们的缸体的材料选择45钢,=600 MPa, ==120 MPa

n为安全系数一般取 n=5;缸筒材料的抗拉强度(Pa)

P—缸筒承受的最大工作压力(MPa)。

当工作压力p≤16 MPa时,P=;当工作压力p>16 MPa时,P=

由此可知工作压力 MPa小于16 MPa,P==×= MPa

==0.3mm

参照下表气缸筒的壁厚圆整取 = 7 mm

4.1.5气缸耗气量的计算

Q = = =

=s

4.1.6气缸进排气口直径d

v—空气流经进排气口的速度,可取v=1015)选取v = 12 m/s

由公式 d

= 2

= 14.014 mm

代入数据得 d

所以取气缸排气口直径为15 mm

Q——工作压力下输入气缸的空气流量()

V----空气流经进排气口的速度,可取v=1025)

4.1.7活塞杆的校核

由于所选活塞杆的长度L10d,所以不但要校核强度校核,还要进行稳定性校核。

综合考虑活塞杆的材料选择45钢。

参考《机械设计手册单行本》

由《液压气动技术手册》

稳定性校核:

≤

由公式 F

P0

式中 F

—活塞杆承受的最大轴向压力(N);

P0

=1633N

F

P0

—纵向弯曲极限力(N);

F

K

n

—稳定性安全系数,一般取。

综合考虑选取2

K

K—活塞杆横截面回转半径,对于实心杆K=d/4

代入数据 K =25/4=6.25mm

=

由于细长杆比≥ 85即 F

K

实心圆杆: J =

式中 L—气缸的安装长度;

m—末端系数;选择固定—自由 m = 1/4

;

E—材料弹性模量,钢材 E = 1011 P

a

J—活塞杆横截面惯性矩(m4);

d—活塞杆的直径(m);

L—气缸的安装长度为活塞杆的长度为961mm

代入数据得 F

= N

K

所以活塞杆的稳定性满足条件;

因为 = F

P0

强度校核:

由公式 d ≥

,n为安全系数一般取 n=5;缸筒材料的抗拉强度(Pa)

45钢的抗拉强度,=600 MPa ,= = 120 MP

a

则 = 4.16 mm < d ,所以强度满足要求;

综上所述:活塞杆的稳定性和强度满足要求。