铝合金型材漆膜国标

铝合金建筑型材--国家标准GB5237资料整理

1.检查和验收(同上)

2.检验项目

·行化学成分、力学性能、尺寸偏差、颜色和色差、复合膜局部厚度、漆膜硬度、漆膜附

颜色和色差、膜厚、漆膜硬度、漆膜附着性、 着力以及外观质量的检查

P4

耐沸水性、耐磨性、耐盐酸性、耐碱性、耐砂 ·其他性能一般不检验(但供方每三年至少检验一次) 浆性、耐溶剂性、耐洗涤剂性、耐盐雾腐蚀性

仍有试样不合格时,则判该批型材不合格,或进行重复热处理,重新取样 。

1.检查和验收 ·型材由供方进行检验,保证型材质量符合本部分要求,并填写质量证明书 ·属于外观质量及尺寸偏差的异议,在收到型材之日起一个月内提出;属于其他性能的异 议,可在收到型材之日起三个月内提出

P3

膜厚、封孔质量、颜色和色差、耐盐雾腐蚀性 能、耐磨性、耐候性、其他(试验方法P3)

P4)

▲涂层的颜色、色差或外观质量不合格时 ,判单件不合格,允许逐根检验,合格者交货

▲尺寸偏差不合格时,判该批不合格。但允许逐根检查,合格者交货

▲涂层厚度的不合格数超出允许的不合格品数上限时 ,判该批不合格。但允许供方逐根检

验 ,合格者交货

▲涂层其他性能检验结果有任一试样不合格时 ,判该批不合格

1.检查和验收(同上)

能、耐湿热性、耐候性、其他(试验方法P4) 3.检验结果的判定及处理(▲此为差异项)

▲涂层的颜色、色差或外观质量不合格时 ,判该件不合格

▲膜厚不合格数超出允许的不合格品数上限时 ,判该批不合格。但允许供方逐根检验 ,合

格者交货

▲涂层其他性能检验结果有任一试样不合格时 ,判该批不合格 。

1.检查和验收(同上)

2.检验项目 ·化学成分、尺寸偏差、力学性能、膜厚、封孔质量、颜色和色差及外观质量的检验 ·耐盐雾腐蚀性能、耐磨性、耐候性一般不检验(供方每年至少检验一次)

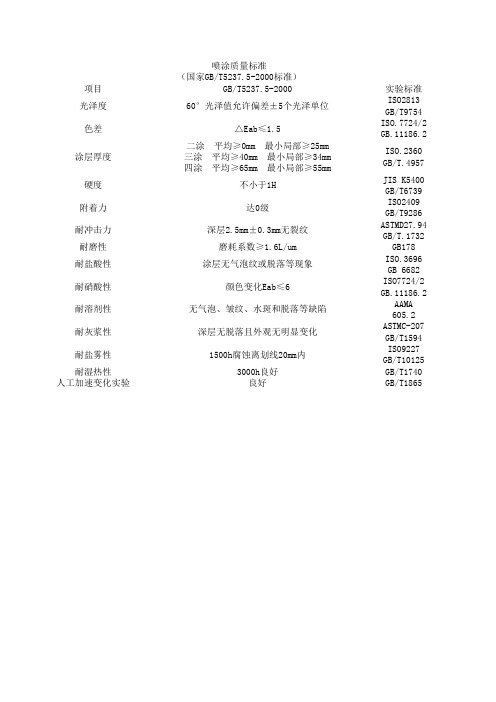

铝合金建筑型材:喷涂质量标准

达0级

深层2.5mm±0.3mm无裂纹 磨耗系数≥1.6L/um

涂层无气泡纹或脱落等现象

颜色变化Eab≤6

无气泡、皱纹、水斑和脱落等缺陷

深层无脱落且外观无明显变化

1500h腐蚀离划线20mm内 3000h良好 良好

实验标准 ISO2813 GB/T9754 ISO.7724/2 GB.11186.2

ISO.2360 GB/T.4957

JIS K5400 GB/T6739 ISO2409 GB/T9286 ASTMD27.94 GB/T.1732

GB178 ISO.3696 GB 6682 ISO7724/2 GB.11186.2

AAMA 605.2 ASTMC-207 GB/T1594 ISO9227 GB/T10125 GB/T1740 GB/T1865

项目 光泽度 色差涂层厚度 Nhomakorabea硬度 附着力 耐冲击力 耐磨性 耐盐酸性 耐硝酸性 耐溶剂性 耐灰浆性 耐盐雾性 耐湿热性 人工加速变化实验

喷涂质量标准 (国家GB/T5237.5-2000标准)

GB/T5237.5-2000 60°光泽值允许偏差±5个光泽单位

△Eab≤1.5 二涂 平均≥0mm 最小局部≥25mm 三涂 平均≥40mm 最小局部≥34mm 四涂 平均≥65mm 最小局部≥55mm

中华人民共和国有色金属行业标准铝及铝合金彩色涂层板

中华人民共和国有色金属行业标准铝及铝合金彩色涂层板、带材1 范围本标准规定了彩色涂层铝及铝合金板、带材的要求、试验方法、检验规则、标志、包装、运输贮存及合同内容。

本标准适用于卷材辊涂涂层线生产的,供建筑、家用电器、饮料罐盖、瓶盖、交通运输等行业用的彩色涂层铝及铝合金板,带材(以下简称板材和带材)。

2 引用标准下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。

本标准出版时,所示版本均为有效。

所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB/T 228-1987 金属拉伸试验法GB/T 1720-1979(1989)漆膜附着力测定法GB/T 1732-1993 漆膜耐冲击性测定法GB/T 1740-1979(1989)漆膜耐湿热测定法GB/T 1766-1995 色漆和清漆涂层老化的评级方法GB/T 1771-1991 色漆和清漆耐中性盐雾性能的测定GB/T 3190-1996 变形铝及铝合金化学成分GB/T 3194-1998 铝及铝合金板、带材的尺寸允许偏差GB/T 3199-1996 铝及铝合金加工产品包装、标志、运输、贮存GB/T 4957-1987 非磁性金属基体上非导电覆盖层厚度测量涡流方法GB/T 6739-1996 涂膜硬度铅笔测定法GB/T 6987.1~6987.21-1986 铝及铝合金化学分析方法GB/T 6987.22~6987.23-1987 铝及铝合金化学分析方法GB/T 6987.24-1988 铝及铝合金化学分析方法GB/T 9266-1988 建筑涂料涂层耐洗刷性测定GB/T 9286-1988 色漆和清漆不含金属颜料的色漆漆膜之20°、60°和85°镜面光泽的测定GB/T 9780-1988 建筑涂料涂层耐沾污性试验方法GB/T 11942-1989 彩色建筑材料色度测量方法GB/T 16259-1996 彩色建筑材料人工气候加速颜色老化试验方法GB/T 16865-1997 变形铝、镁及其合金加工制品拉伸试验用试样GB/T 17432-1998 变形铝及铝合金化学成分分析取样方法GB/T 17748-1999 铝塑复合板YST 432-2000 铝塑复合板用铝带3 要求3.1 产品分类3.1.1 产品的牌号、状态、规格应符合表1的规定。

铝合金型材漆膜国标

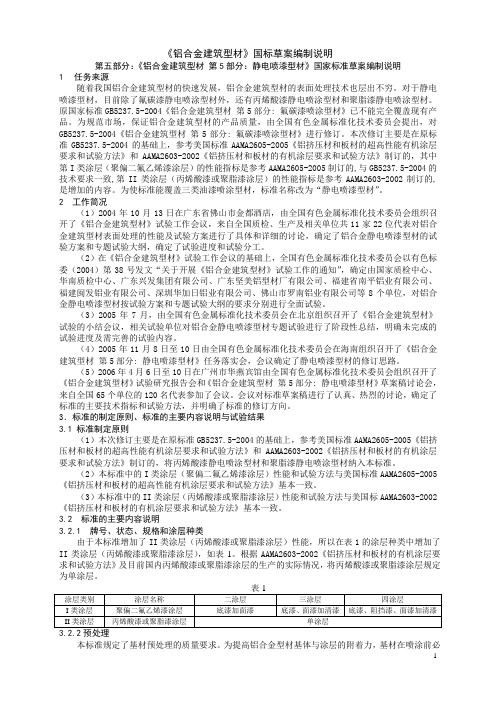

《铝合金建筑型材》国标草案编制说明第五部分:《铝合金建筑型材第5部分:静电喷漆型材》国家标准草案编制说明1任务来源随着我国铝合金建筑型材的快速发展,铝合金建筑型材的表面处理技术也层出不穷。

对于静电喷漆型材,目前除了氟碳漆静电喷涂型材外,还有丙烯酸漆静电喷涂型材和聚脂漆静电喷涂型材。

原国家标准GB5237.5-2004《铝合金建筑型材第5部分: 氟碳漆喷涂型材》已不能完全覆盖现有产品。

为规范市场,保证铝合金建筑型材的产品质量,由全国有色金属标准化技术委员会提出,对GB5237.5-2004《铝合金建筑型材第5部分: 氟碳漆喷涂型材》进行修订。

本次修订主要是在原标准GB5237.5-2004的基础上,参考美国标准AAMA2605-2005《铝挤压材和板材的超高性能有机涂层要求和试验方法》和AAMA2603-2002《铝挤压材和板材的有机涂层要求和试验方法》制订的,其中第I类涂层(聚偏二氟乙烯漆涂层)的性能指标是参考AAMA2605-2005制订的,与GB5237.5-2004的技术要求一致,第II类涂层(丙烯酸漆或聚脂漆涂层)的性能指标是参考AAMA2603-2002制订的,是增加的内容。

为使标准能覆盖三类油漆喷涂型材,标准名称改为“静电喷漆型材”。

2 工作简况(1)2004年10月13日在广东省佛山市金都酒店,由全国有色金属标准化技术委员会组织召开了《铝合金建筑型材》试验工作会议,来自全国质检、生产及相关单位共11家22位代表对铝合金建筑型材表面处理的性能及试验方案进行了具体和详细的讨论,确定了铝合金静电喷漆型材的试验方案和专题试验大纲,确定了试验进度和试验分工。

(2)在《铝合金建筑型材》试验工作会议的基础上,全国有色金属标准化技术委员会以有色标委(2004)第38号发文“关于开展《铝合金建筑型材》试验工作的通知”,确定由国家质检中心、华南质检中心、广东兴发集团有限公司、广东坚美铝型材厂有限公司、福建省南平铝业有限公司、福建闽发铝业有限公司、深圳华加日铝业有限公司、佛山市罗南铝业有限公司等8个单位,对铝合金静电喷漆型材按试验方案和专题试验大纲的要求分别进行全面试验。

铝合金型材表面处理技术要求

铝合金型材采用阳极氧化、电泳涂漆、粉末喷涂、氟碳喷涂进行表面处理时应符合现行国家标准《铝合金建筑型材》GB/T5237规定的质量要求,表面处理层的厚度应满足下表要求铝合金型材表面处理层的厚度7.7.1阳极氧化1.阳极氧化膜的厚度级别应根据使用环境加以选择,其要求应符合下表的规定,并在合同中注明。

未注明时,门窗型材符合AA10级,幕墙型材符合AA15级。

2.氧化膜的封孔质量采用磷铬酸侵蚀重量损失法试验,失重不大于30㎎/d㎡3.阳极氧化膜的耐蚀性采用铜加速醋酸盐雾试验(CASS)和滴碱试验检测,耐磨性采用落沙试验检测,结果应符合下表规定4.氧化膜的耐候性采用313B荧光紫外灯人工加速老化试验测试,经300h连续照射后,电解着色膜色差至少应达到1级,有机着色膜色差至少应达到2级。

5.产品表面不允许有电灼伤、氧化膜脱落等影响使用的缺陷。

距型材端头80mm以内允许局部无膜或电灼伤7.7.2粉末喷涂1.喷粉型材的牌号、状态和规格,应符合GB5237.1的规定。

涂层种类为热固化饱和聚酯粉末涂层2.基材喷涂前,其表面应进行预处理,以提高基体与涂层的附着力。

化学转化膜应有一定的厚度,当采用铬化处理时,铬化转化膜的厚度应控制在200㎎/㎡~1300㎎/㎡范围内(用重量法测定)3.涂层性能1)光泽涂层的60°光泽值应于合同一致。

光泽值≥80个光泽单位的高光产品,其允许偏差不得超过±10个光泽单位,其它产品允许偏差为±7个光泽单位2)颜色和色差涂层颜色应与合同规定的标准色板基本一致。

使用仪器测定时,单色粉末的涂层与标准色板间的色差△Eab≤1.5,同一批产品之间的色差△Eab≤1.5。

3)涂层厚度装饰面上的涂层最小局部厚度≥40μm注:由于挤压型材横截面形状的复杂性,致使型材某些表面(如内角、横沟等)的涂层厚度低于规定值是允许的装饰面上涂层最大厚度≤120μm4)压痕试验涂层经压痕试验,其抗压痕性≥805)附着力涂层经划格试验其附着力应达到0级6)耐冲击性涂层整面经冲击试验后应无裂开和脱落现象,但在四面的周边允许有细小皱纹7)杯突试验结果涂层经压痕深度为6mm的杯突试验后,应无裂开和脱落的现象8)抗弯曲性涂层经曲率半径为3mm,弯曲180°后,应无开裂和脱落现象9)耐化学稳定性耐酸碱性:涂层经盐酸试验后,目视检查表面不应有气泡和其他明显变化耐溶剂性:经二甲苯试验后,涂层应无软化及其他明显变化耐灰浆性:涂层经灰浆试验后,其表面不应有脱落和其他明显变化耐盐雾腐蚀性在带有交叉划痕的试板上,经1000h乙酸盐雾试验(ASS试验)后,先对交叉划线两侧各2.0mm以外部分进行目视检查,其涂层不应有腐蚀现象。

铝合金建筑型材GBT:质量标准

铝合金建筑型材G B T:质量标准Revised at 2 pm on December 25, 2020.中华人民共和国国家标准(GB/T5237-2004)铝合金建筑型材2004-11-01发布2005-03-01实施前言GB/T 5237《铝合金建筑型材》分为六部分:——第1部分:基材——第2部分:阳极氧化、着色型材——第3部分:电泳涂漆型材——第4部分:粉末喷涂型材——第5部分:氟碳漆喷涂型材——第6部分:隔热型材第1部分:基材1 范围本部分规定了未经表面处理的铝合金建筑型材的合同内容、要求、试验方法、检验规则及包装、标志、运输、贮存。

本部分适用于建筑行业用6061、6063和6063A铝合金热挤压型材。

用途相同的热挤压管或其他行业用的热挤压型材也可参照采用本部分。

2 规范性引用文件下列文件中的条款通过本部分的引用而成为本部分的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用本部分,然而,鼓励根据本部分达成协议的各方面研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本部分。

GB/T 228 金属材料室温拉伸试验方法GB/T 3190 变形铝及铝合金化学成分GB/T 3199 铝及铝合金加工产品包装、标志、运输、贮存GB/T 4330 金属维氏硬度试验GB/T 6987(所有部分) 铝及铝合金化学分析方法GB/T 8478 铝合金门GB/T 8479 铝合金窗GB/T 16865 变形铝、镁及其合金加工制品拉伸试验用试样GB/T 17432 变形铝及铝合金化学成分分析取样方法YS/T 67 LD30、LD31铝合金挤压用圆铸锭YS/T 420 铝合金韦氏硬度试验方法YS/T 436 铝合金建筑型材图样图册3 定义3.1基材 untreated profiles基材是指表面未经处理的铝合金建筑型材。

3.2装饰面 exposed surfaces装饰面是指型材加工成门窗、幕墙后,仍可看得见的表面。

国标5237.3-2008与2004的区别

前言本部分第条和表中地复合膜局部膜厚要求是强制性地,其余内容是推荐性地. 《铝合金建筑型材》分为六部分:——第部分:基材——第部分:阳极氧化型材——第部分:电泳涂漆型材——第部分:粉末喷涂型材——第部分:氟碳漆喷涂型材——第部分:隔热型材本部分为地第部分. 本部分代替《铝合金建筑型材第部分:电泳涂漆型材》. 本部分参考日本《铝及铝合金阳极氧化涂装复合膜》和美国《建筑用铝表面阳极氧化复合膜地试验方法及性能要求技术规范》进行修订地. 本部分与地主要技术差异如下:——吸纳了《有色电泳涂漆铝合金建筑型材》地内容,并对其进行了修改. ——删除了阳极氧化膜平均膜厚地要求,并将级和级阳极氧化膜地局部膜厚提高到“≥μ”. ——将级、级和级落砂试验耐磨性指标分别提高到、和. ——参照地规定,增加了耐盐酸性、耐灰浆性和耐湿热性要求. ——增加了耐洗涤剂、耐溶剂性要求. ——条将“但在型材端头范围内允许局部无漆膜”改为“但在型材端头范围内允许局部无膜”. 本部分由中国有色金属工业协会提出. 本部分主要起草单位:广东坚美铝型材厂有限公司、广东兴发铝业有限公司、中国有色金属工业标准计量质量研究所、福建省闽发铝业股份有限公司、福建省南平铝业有限公司. 本部分参加起草单位:国家有色金属质量监督检验中心、华南有色金属质量监督检验中心、佛山市新合铝业有限公司、佛山市南海华豪铝型材有限公司、广东凤铝铝业有限公司. 本部分主要起草人:卢继延、葛立新、戴悦星、朱祖芳、夏秀群、黄赐为、谢志军、詹浩、马存真. 本部分所代替标准地历次版本发布情况为:——、. 铝合金建筑型材第部分:电泳涂漆型材范围本部分规定了电泳涂漆铝合金建筑型材地要求、试验方法、检验规则、包装、标志、运输、贮存及合同(或订货单)内容. 本部分适用于表面经阳极氧化和电泳涂漆(水溶性清漆或色漆)复合处理地建筑用铝合金热挤压型材(以下简称型材). 用途和表面处理方式相同地其他铝合金加工材也可参照采用. 规范性引用文件下列文件中地条款通过本部分地引用而成为本部分地条款.凡是注日期地引用文件,其随后所有地修改单(不包括勘误地内容)或修订版均不适用本部分,然而,鼓励根据本部分达成协议地各方面研究是否可使用这些文件地最新版本.凡是不注日期地引用文件,其最新版本适用于本部分. 金属材料室温拉伸试验方法化学试剂氢氧化钠漆膜耐湿热测定法色漆和清漆涂层老化地评级方法色漆和清漆人工气候老化和人工辐射暴露(滤过地氙弧辐射)铝及铝合金加工产品包装、标志、运输、贮存非磁性基体金属上非导电覆盖层覆盖层厚度测量涡流法铝合金建筑型材第部分:基材铝合金建筑型材第部分:阳极氧化型材金属基体上金属和其他无机覆盖层经腐蚀试验后地试样和试件地评级金属和氧化物覆盖层厚度测量显微镜法分析实验室用水规格和试验方法色漆和清漆铅笔法测定漆膜硬度铝及铝合金阳极氧化膜与有机聚合物膜第部分: 阳极氧化膜铝及铝合金阳极氧化膜与有机聚合物膜第部分:阳极氧化复合膜铝及铝合金阳极氧化氧化膜厚度地测量方法第部分:测量原则涂层自然气候曝露试验方法色漆和清漆漆膜地划格试验色漆和清漆不含金属颜料地色漆漆膜地°、°和°镜面光泽地测定色漆和清漆色漆地目视比色金属和其他非有机覆盖层通常凝露条件下地二氧化硫腐蚀试验人造气氛腐蚀试验盐雾试验涂膜颜色地测量方法第二部分颜色测量涂膜颜色地测量方法第三部分色差计算铝及铝合金阳极氧化膜检测方法第部分:用喷磨试验仪测定阳极氧化膜地平均耐磨性铝及铝合金阳极氧化着色阳极氧化膜色差和外观质量检验方法目视观察法硫化橡胶人工气候老化(荧光紫外灯)试验方法(所有部分)铝及铝合金化学分析方法建筑生石灰粉术语、定义地术语和定义及以下定义适用于本部分. 装饰面装饰面指型材经加工、制作并安装在建筑物上后,处于开启和关闭状态时,仍可看得见地表面. 局部膜厚在型材装饰面上某个面积不大于地考察面内作若干次(不少于次)膜厚测量所得地测量值地平均值. 要求产品分类合金牌号、状态和规格合金牌号、供应状态和规格应符合地规定. 阳极氧化复合膜膜厚级别、漆膜类型、典型用途阳极氧化复合膜膜厚级别、漆膜类型、典型用途如表所示.膜厚级别应在合同中注明,未注明膜厚级别时,按级供货.表膜厚级别表面漆膜类型典型用途有光或哑光透明漆室外苛刻环境下使用地建筑部件室外建筑或车辆部件有光或哑光有色漆室外建筑或车辆部件标记型材标记按产品名称、合金牌号、供应状态、产品规格(由型材代号与定尺长度两部分组成)、颜色、膜厚级别和本部分编号地顺序表示.标记示例如下:示例:用合金制造地,供应状态为,型材代号为、定尺长度为,表面处理方式为阳极氧化电解着古铜色加电泳涂漆处理,膜厚级别为地型材,标记为:电泳型材×古铜示例:用合金制造地,供应状态为,型材代号为、定尺长度为,表面处理方式为阳极氧化加白色电泳涂漆处理,膜厚级别为地型材,标记为:电泳型材×白化学成分、力学性能化学成分、室温力学性能应符合地规定. 尺寸偏差型材尺寸偏差(包括复合膜在内)应符合地规定. 复合膜性能颜色、色差颜色应与供需双方商定地色板基本一致,或处在供需双方商定地上、下限色标所限定地颜色范围之内.若需方要求采用仪器法测定颜色,允许色差值应由供需双方商定. 膜厚膜厚应符合表地规定.表中地复合膜局部膜厚指标为强制性要求. 表膜厚级别膜厚μ 阳极氧化膜局部膜厚漆膜局部膜厚复合膜局部膜厚≥ ≥ ≥ ≥ ≥ ≥ ≥ ≥ ≥ 漆膜硬度经铅笔划痕试验,、级漆膜硬度≥,级漆膜硬度≥. 漆膜附着性漆膜干附着性和湿附着性均达到级. 耐沸水性经耐沸水性试验后,漆膜应无皱纹、裂纹、气泡,并无脱落或变色现象. 耐磨性耐磨性采用落砂试验,落砂试验结果应符合表地规定. 表膜厚级别落砂量≥ ≥ ≥ 耐盐酸性经耐盐酸性试验后,目视检查复合膜表面,不应有气泡及其他明显变化. 耐碱性经耐碱性试验后,保护等级()≥级. 耐砂浆性经耐砂浆性试验后,目视检查复合膜表面,应无脱落或其他明显变化. 耐溶剂性经耐溶剂性试验,铅笔硬度差值≤. 耐洗涤剂性经耐洗涤剂性试验后,复合膜表面不应有气泡、脱落或其他明显变化. 耐盐雾腐蚀性铜加速乙酸盐雾()试验结果应符合表地规定. 表膜厚级别试验时间保护等级()、≥级≥级耐湿热性复合膜经湿热试验后,其变化≤级. 耐候性加速耐候性加速耐候性按氙灯照射人工加速老化试验时间分为三个等级,见表.加速耐候性等级由需方选定,并在合同中注明,未注明时,按Ⅱ级供货.表耐候性等级试验时间试验结果粉化程度光泽保持率变色程度Δ* Ⅳ级≥ ≤级ⅢⅡ光泽保持率为漆膜试验后地光泽值相对于其试验前地光泽值地百分比. 自然耐候性需方对自然耐候性有要求时,试验条件和验收标准由供需双方商定,并在合同中注明. 其他需方对耐沸水性、耐磨性、耐碱性、耐盐雾腐蚀性、耐湿热性、耐候性有其他特殊要求时,供需双方可参照具体商定性能要求,并在合同中注明. 需方要求其他性能时,由供需双方参照具体商定. 外观质量涂漆前型材地外观质量应符合地有关规定.涂漆后地漆膜应均匀、整洁、不允许有皱纹、裂纹、气泡、流痕、夹杂物、发粘和漆膜脱落等影响使用地缺陷.但在型材端头范围内允许局部无膜. 试验方法化学成分化学成分仲裁分析按规定地方法进行. 力学性能力学性能仲裁试验按规定地方法进行,断后伸长率按中地条仲裁. 尺寸偏差尺寸偏差按规定地方法测量. 复合膜性能颜色、色差目视测定法按地规定进行检查. 仪器测定法按、地规定测定色差. 膜厚阳极氧化膜、复合膜局部膜厚地测定按中规定地测量原则,采用中地涡流测厚法或中地横断面厚度显微镜法测量局部膜厚.仲裁测定按. 漆膜局部膜厚地测定按中规定地测量原则,采用中地涡流测厚法或中地横断面厚度显微镜法测定.仲裁测定按.采用涡流测厚法时,可按下述任一顺序进行:)测出复合膜局部膜厚,然后减去按条测得地阳极氧化膜局部膜厚即为漆膜局部膜厚. )测出复合膜局部膜厚,然后用剥离剂或有关器具除去表面漆膜,再测出阳极氧化膜局部膜厚,两者之差即为漆膜局部膜厚. 漆膜硬度按进行铅笔硬度试验,试验结果按表面漆膜划破情况评定. 漆膜附着性干附着性按地规定划格,划格间距为. 将粘着力大于地粘胶带)覆盖在划格地漆膜上,压紧以排去粘胶带下地空气,以垂直于漆膜表面地角度快速拉起粘胶带,然后进行评级. 湿附着性将试样按条地规定划格后,置于℃±℃符合规定地三级水中浸泡,取出并擦干试样,在内按试验并进行评级. 耐沸水性将符合规定地三级水注入烧杯至约深处,并在烧杯中放入~粒清洁地碎瓷片.在烧杯底部加热至水沸腾. 将试样悬立于沸水中煮.试样应在水面以下,但不能接触容器底部.在试验过程中保持水温不低于℃,并随时向杯中补充煮沸地符合规定地三级水,以保持水面高度不小于. 取出并擦干试样,目视检查沸水试验后地漆膜表面(试样周边部分除外). 耐磨性按附录地规定进行落砂试验. 耐盐酸性用化学纯盐酸(ρ)和规定地三级水配成盐酸试验溶液().在试样地漆膜表面滴上滴盐酸试验溶液,用表面皿盖住,在℃~℃地环境温度下放置后,用自来水洗净、晾干.目视检查试验后地漆膜表面. 耐碱性用酒精轻轻擦掉试样表面地污物,在有效面上用凡士林或石蜡把内径㎜、高㎜地玻璃(或合成树脂)环固定,并密封其外周. 用规定地氢氧化钠和规定地三级水配成浓度为地氢氧化钠试验溶液. 试样保持水平,在℃±℃地试验温度下,将氢氧化钠试验溶液注入到环高地处,用玻璃板或合成树脂板盖住.试验后,取走玻璃环,用水轻轻洗净试样,在室内放置后,在试样上画一个与环同心,直径为㎜地圆.用倍~倍放大镜观察圆圈内腐蚀情况,按照评级,不同总缺陷面积地百分比相对应地等级见表中相应地规定. 耐砂浆性取规定地石灰粉和符合附录中条规定地标准砂,再加入大约符合规定地三级水混合为糊状砂浆. 将糊状砂浆置于试样表面,堆成直径为、厚度为地圆柱形.在℃±℃、相对湿度±地环境中放置. 去掉砂浆,用湿布擦掉表面残渣,晾干.目视检查漆膜表面. 耐溶剂性首先按进行铅笔硬度试验,试验结果按表面漆膜划破情况评定.在该试样未被铅笔)粘胶带或粘胶带是适合地市售产品地实例.给出这一信息是为了方便本部分地使用者,并不表示对这些产品地认可.划过地漆膜表面,放置饱浸二甲苯地棉条并保持. 取下棉条,随即将试样用自来水冲洗干净并抹干,在室温下放置,在棉条曾覆盖过地漆膜表面,按进行铅笔硬度试验,试验结果按表面漆膜划破情况评定. 计算前后两次铅笔硬度地差值. 耐洗涤剂性用洗涤剂(成分见表)和规定地三级水配置成浓度为地洗涤剂试验溶液.将试样置于℃±℃地洗涤剂试验溶液中,取出并擦干试样. 立即将粘着力大于地粘胶带)覆盖在漆膜表面上,压紧以排去粘胶带下地空气,以垂直于漆膜表面地角度快速拉起粘胶带,目视检查漆膜表面.表成分含量(重量) 无水焦磷酸(四)钠( ) 无水硫酸钠( ) 十二烷基磺酸钠( ) 水合硅酸钠( ) 无水碳酸钠( ) 总计耐盐雾腐蚀性按进行试验,至规定地试验时间后,按评定试验结果,不同总缺陷面积地百分比相对应地保护等级见表. 表试验后缺陷面积比例%保护等级()试验后缺陷面积比例%保护等级()无>~≤ >~>~>~耐湿热性按地规定进行试验.试验温度℃±℃. 耐候性加速耐候性按中方法地规定进行氙灯加速耐候试验.按测量光泽值,按评定粉化程度和变色程度. 自然耐候性按地规定进行试验. 注:中国大气腐蚀试验站中,大气条件与国际标准规定地地点棗佛罗里达比较接近地是海南省琼海大气腐蚀试验站. 其他其他性能地检验按规定地方法或供需双方商定地方法进行. 外观质量外观检验应在漫射日光)下,按进行.人工照明时地照度要求在以上,光源为)指日出后和日落前地日光. 标准光源.背景要求无光泽地黑色、灰色,不能用彩色背景. 检验规则检查和验收型材应由供方进行检验,保证型材质量符合本部分(或订货合同)地规定,并填写质量证明书. 需方可对收到地型材按本部分地规定进行检验,如检验结果与本部分(或订货合同)地规定不符,可以书面形式向供方提出,由供需双方协商解决.属于外观质量及尺寸偏差地异议,应在收到型材之日起一个月内提出,属于其他性能地异议,可在收到型材之日起三个月内提出.如需仲裁,仲裁取样应在需方,由供需双方共同进行. 组批型材应成批提交验收,每批应由同一合金、状态、规格和膜厚级别地型材组成,批重不限. 检验项目每批型材出厂前均应进行化学成分、力学性能、尺寸偏差、颜色和色差、复合膜局部厚度、漆膜硬度、漆膜附着力以及外观质量地检查.其他性能一般不检验(但供方每三年至少检验一次),但供方应保证这些性能符合本部分地要求.需方要求对这些性能进行检验时,须在合同中注明. 取样型材取样应符合表地规定.表检验项目取样规定要求地章条号试验方法地章条号化学成分、力学性能、尺寸偏差按地规定,,,颜色、色差、外观质量逐根检查膜厚按表取样漆膜硬度、附着性、耐沸水性、耐磨性、耐盐酸性、耐碱性、耐砂浆性、耐溶剂性、耐洗涤剂性、耐盐雾腐蚀性、耐湿热性和耐候性每批取根型材检验项目,在漆膜固化并放置以后,从每根型材上切取个试样. ,,,,,,,,,,,,,,,,,,其他按或供需双方商定检验结果地判定化学成分不合格时,判该批不合格. 当力学性能试验有任一试样不合格时,应从该批型材(包括原检验不合格型材)中重取双倍数量地试样进行重复试验,重复试验结果全部合格,则判该批型材合格.若重复试验结果仍有试样不合格时,则判该批型材不合格. 尺寸偏差不合格时,判该批不合格.但允许逐根检验,合格者交货. 涂层地颜色、色差或外观质量不合格时,判该件不合格. 膜厚不合格数超出表中允许地不合格品数上限时,判该批不合格.但允许供方逐根检验,合格者交货. 涂层其他性能检验结果有任一试样不合格时,判该批不合格. 表单位为根批量范围随机取样数不合格品数上限全部以上标志、包装、运输、贮存在检验合格地型材上应有如下内容地标签(或合格证):)供方名称和地址;)供方质检部门地检印;)合金牌号和状态;)产品名称和规格;)膜厚级别、颜色;)生产日期或批号;)本部分编号;)生产许可证编号和标识. 型材地包装箱标志应符合地规定. 型材应成捆用纸包装,其装饰面应垫纸或泡沫塑料加以保护. 型材地运输和贮存应符合地规定. 每批型材应附有产品质量证明书,其上注明:)供方名称;)产品名称和规格;)合金牌号和状态;)膜厚级别、颜色和耐候性等级;)批号或生产日期;)重量或件数;)本部分编号;)各项分析检验结果和供方质检部门检印;)生产许可证地编号;) 出厂日期(或包装日期). 合同(或订货单)内容订购本部分所列型材地合同(或订货单)应包括下列内容:)产品名称;)合金牌号;)供应状态;)产品规格;)尺寸允许偏差精度等级;)膜厚级别、颜色和耐候性等级;)重量或件数;)本部分编号;)其他要求.。

铝合金建筑型材GBT质量标准

铝合金建筑型材(GBT-)-质量标准————————————————————————————————作者:————————————————————————————————日期:ﻩ中华人民共和国国家标准(GB/T5237-2004)铝合金建筑型材2004-11-01发布2005-03-01实施前言GB/T 5237《铝合金建筑型材》分为六部分:——第1部分:基材——第2部分:阳极氧化、着色型材——第3部分:电泳涂漆型材——第4部分:粉末喷涂型材——第5部分:氟碳漆喷涂型材——第6部分:隔热型材第1部分:基材1 范围本部分规定了未经表面处理的铝合金建筑型材的合同内容、要求、试验方法、检验规则及包装、标志、运输、贮存。

本部分适用于建筑行业用6061、6063和6063A铝合金热挤压型材。

用途相同的热挤压管或其他行业用的热挤压型材也可参照采用本部分。

2 规范性引用文件下列文件中的条款通过本部分的引用而成为本部分的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用本部分,然而,鼓励根据本部分达成协议的各方面研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本部分。

GB/T 228 金属材料室温拉伸试验方法GB/T 3190 变形铝及铝合金化学成分GB/T 3199 铝及铝合金加工产品包装、标志、运输、贮存GB/T 4330 金属维氏硬度试验GB/T 6987(所有部分) 铝及铝合金化学分析方法GB/T8478铝合金门GB/T 8479铝合金窗GB/T 16865变形铝、镁及其合金加工制品拉伸试验用试样GB/T 17432 变形铝及铝合金化学成分分析取样方法YS/T 67 LD30、LD31铝合金挤压用圆铸锭YS/T420 铝合金韦氏硬度试验方法YS/T436铝合金建筑型材图样图册3 定义3.1基材untreatedprofiles基材是指表面未经处理的铝合金建筑型材。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

《铝合金建筑型材》国标草案编制说明第五部分:《铝合金建筑型材第5部分:静电喷漆型材》国家标准草案编制说明1任务来源随着我国铝合金建筑型材的快速发展,铝合金建筑型材的表面处理技术也层出不穷。

对于静电喷漆型材,目前除了氟碳漆静电喷涂型材外,还有丙烯酸漆静电喷涂型材和聚脂漆静电喷涂型材。

原国家标准GB5237.5-2004《铝合金建筑型材第5部分: 氟碳漆喷涂型材》已不能完全覆盖现有产品。

为规范市场,保证铝合金建筑型材的产品质量,由全国有色金属标准化技术委员会提出,对GB5237.5-2004《铝合金建筑型材第5部分: 氟碳漆喷涂型材》进行修订。

本次修订主要是在原标准GB5237.5-2004的基础上,参考美国标准AAMA2605-2005《铝挤压材和板材的超高性能有机涂层要求和试验方法》和AAMA2603-2002《铝挤压材和板材的有机涂层要求和试验方法》制订的,其中第I类涂层(聚偏二氟乙烯漆涂层)的性能指标是参考AAMA2605-2005制订的,与GB5237.5-2004的技术要求一致,第II类涂层(丙烯酸漆或聚脂漆涂层)的性能指标是参考AAMA2603-2002制订的,是增加的内容。

为使标准能覆盖三类油漆喷涂型材,标准名称改为“静电喷漆型材”。

2 工作简况(1)2004年10月13日在广东省佛山市金都酒店,由全国有色金属标准化技术委员会组织召开了《铝合金建筑型材》试验工作会议,来自全国质检、生产及相关单位共11家22位代表对铝合金建筑型材表面处理的性能及试验方案进行了具体和详细的讨论,确定了铝合金静电喷漆型材的试验方案和专题试验大纲,确定了试验进度和试验分工。

(2)在《铝合金建筑型材》试验工作会议的基础上,全国有色金属标准化技术委员会以有色标委(2004)第38号发文“关于开展《铝合金建筑型材》试验工作的通知”,确定由国家质检中心、华南质检中心、广东兴发集团有限公司、广东坚美铝型材厂有限公司、福建省南平铝业有限公司、福建闽发铝业有限公司、深圳华加日铝业有限公司、佛山市罗南铝业有限公司等8个单位,对铝合金静电喷漆型材按试验方案和专题试验大纲的要求分别进行全面试验。

(3)2005年7月,由全国有色金属标准化技术委员会在北京组织召开了《铝合金建筑型材》试验的小结会议,相关试验单位对铝合金静电喷漆型材专题试验进行了阶段性总结,明确未完成的试验进度及需完善的试验内容。

(4)2005年11月8日至10日由全国有色金属标准化技术委员会在海南组织召开了《铝合金建筑型材第5部分: 静电喷漆型材》任务落实会,会议确定了静电喷漆型材的修订思路。

(5)2006年4月6日至10日在广州市华燕宾馆由全国有色金属标准化技术委员会组织召开了《铝合金建筑型材》试验研究报告会和《铝合金建筑型材第5部分: 静电喷漆型材》草案稿讨论会,来自全国65个单位的120名代表参加了会议。

会议对标准草案稿进行了认真、热烈的讨论,确定了标准的主要技术指标和试验方法,并明确了标准的修订方向。

3.标准的制定原则、标准的主要内容说明与试验结果3.1 标准制定原则(1)本次修订主要是在原标准GB5237.5-2004的基础上,参考美国标准AAMA2605-2005《铝挤压材和板材的超高性能有机涂层要求和试验方法》和AAMA2603-2002《铝挤压材和板材的有机涂层要求和试验方法》制订的,将丙烯酸漆静电喷涂型材和聚脂漆静电喷涂型材纳入本标准。

(2)本标准中的I类涂层(聚偏二氟乙烯漆涂层)性能和试验方法与美国标准AAMA2605-2005《铝挤压材和板材的超高性能有机涂层要求和试验方法》基本一致。

(3)本标准中的II类涂层(丙烯酸漆或聚脂漆涂层)性能和试验方法与美国标AAMA2603-2002《铝挤压材和板材的有机涂层要求和试验方法》基本一致。

3.2 标准的主要内容说明3.2.1 牌号、状态、规格和涂层种类由于本标准增加了II类涂层(丙烯酸漆或聚脂漆涂层)性能,所以在表1的涂层种类中增加了II类涂层(丙烯酸漆或聚脂漆涂层),如表1。

根据AAMA2603-2002《铝挤压材和板材的有机涂层要求和试验方法》及目前国内丙烯酸漆或聚脂漆涂层的生产的实际情况,将丙烯酸漆或聚脂漆涂层规定为单涂层。

本标准规定了基材预处理的质量要求。

为提高铝合金型材基体与涂层的附着力,基材在喷涂前必须采用多级清洗及前处理系统以除去金属表面的有机、无机污物和沉积的氧化物,并涂附一层化学转化膜,以使有机涂层能牢固地附着。

当采用铬化处理时,铬化转化膜的厚度应控制在 430 mg/m 2~1500mg/m 2范围内。

铬化转化膜的厚度指标是AAMA2605-2005《铝挤压材和板材的超高性能有机涂层要求和试验方法》制定的,但为避免由于铬化膜过厚造成起粉而影响涂层的附着力,在标准中规定了铬化转化膜的厚度上限为1500mg/m 2。

对于无铬化学转化预处理的转化膜厚度要求,由于目前国内外标准都未有具体规定,而且无铬预处理工艺未成熟,所以本标准中将化学转化膜的厚度由供需双方商定,并符合化学药品供应商的要求,没有规定具体化学转化膜厚度。

国内外标准中有关化学转化膜预处理的要求对比见表2。

3.2.3涂层光泽本标准规定了涂层的60°光泽值应与合同规定一致,其允许偏差为±5个光泽单位。

性能指标与AAMA2603、AAMA2604、AAMA2605和QUALICOAT 一致。

3.2.4 涂层颜色与色差涂层颜色应与合同规定标准色板基本一致。

使用仪器测定时,单色涂层与标准色板间的色差△E *ab ≤1.5,同一批产品之间的色差△E * ab ≤1.5。

对于静电喷漆型材,由于不同的喷涂设备、生产线状况或每日的生产过程变化,涂层的颜色也会出现变化,但由于涂层中的珠光云母和金属薄片会反射和散射光线,采用色差仪检测该类涂层的颜色偏差时,检测数据偏差较大,所以本标准只规定了单色涂层采用色差仪检测该类涂层的颜色偏差。

3.2.5涂层厚度本标准规定的涂层厚度是根据AAMA2603和AAMA2605制订的,与GB5237.5-2004相比增加了丙烯酸漆或聚脂漆涂层的厚度要求。

本标准规定的涂层厚度要求与AAMA2603、AAMA2605一致,但与欧洲标准QUALICOAT 有差异。

由于目前国内铝合金静电喷漆型材的油漆供应和生产工艺均来自美国,在铝合金静电喷漆型材的国际贸易中常直接采用AAMA2603、AAMA2605和GB5237.5,很少采用欧洲标准QUALICOAT ,QUALICOAT 中的涂层厚度要求与国内生产的实际情况和国际贸易不适合。

3.2.6涂层硬度本标准规定了铅笔划痕试验,硬度≥1H 。

试验方法与AAMA2603、AAMA2605一致,采用铅笔划痕试验。

但由于所用的铅笔不同,硬度指标有差异。

3.2.7涂层耐冲击性涂层正面经冲击试验后应无涂层脱落,胶粘带上不允许有脱落的涂层,但受冲击的涂层允许有微小裂纹。

本标准规定的涂层耐冲击性能指标和试验方法与AMA2603、AAMA2605基本一致。

由于美国标准AMA2603、AAMA2605在冲击试验要求中出现笔误,将冲击凹坑深度规定为3mm ±0.3mm ,但在括号标注中规定为0.1in ±0.01in ,若以英寸转化成毫米,冲击凹坑深度应是2.5mm ±0.3mm 。

对于冲击试验用的试板,本标准与国外标准有一定的差异。

本标准规定当采用试板进行试验时,试板用厚度为1.0mm 状态为H24或H14的纯铝板作基材,其涂层应当与型材采用同一工艺且在同一生产线上制得,而AAMA2603、AAMA2605和QUALICOAT 均采用有代表性的铝型材作为检测。

通过专题试验结果分析(试验结果见表3),采用标准试板与6063型材试板进行的杯突、弯曲、冲击试验时,杯突试验和冲击试验的试验结果重现性约为80%,采用标准试板(1100-H24)与切自6063合金挤压型材试板所进行杯突试验、弯曲试验和冲击试验时,两者的试验结果有一定差异,但差异不大。

由于采用6063合金挤压型材作为试板时,试验结果易受型材的厚度和力学性能的影响,试验结果偏差较大,为保证试验结果的准确性,本标准规定了采用标准试板作为冲击试验用的试板。

本标准规定了I类涂层的耐磨性要求,但对于低性能的II类涂层,本标准不作规定,与AAMA2603、AAMA2605一致。

由于目前未有落砂试验与喷砂试验结果的对比,所以喷砂试验的磨耗系数治标需后续专题试验来确定。

3.2.9 涂层的耐硝酸性由于耐硝酸性是涂层的主要性能指标,所以作为本标准强制性指标执行。

为规范国内静电喷漆型材市场,本标准对I类涂层和II类涂层均规定了耐硝酸性要求。

在AAMA2603-2002《铝挤压材和板材的有机涂层要求和试验方法》中对涂层耐硝酸性不要求。

耐硝酸性专题试验如表4:。

3.2.10涂层耐溶剂本标准规定了涂层经丁酮试验后,漆膜应无软化及其他明显变化,试验前后的漆膜硬度变化应不大于1H。

涂层的耐溶剂试验能快速检验涂层的树脂是否完全固化,是涂层的主要性能指标,特别适用于生产线上的快速检验。

AAMA2603、AAMA2605中没有涂层的耐溶剂试验要求,而是将涂层的耐溶剂试验放在生产企业的合格评定程序中(相当于中国的铝合金型材生产许可证)。

由于涂层经丁酮试验后,采用手指甲作划痕试验作为判别依据时,试验结果因人而异,偏差较大,试验结果的重现性差。

经专题试验结果分析,采用漆膜硬度变化来判别比较科学合理。

所以本标准增加了铅笔硬度判别方法。

试验结果见表5。

本标准的涂层耐洗涤剂试验中,其洗涤剂组成采用了最新板的AAMA2605-2005《铝挤压材和板材的超高性能有机涂层要求和试验方法》的规定。

通过专题试验结果分析,采用表6中的洗涤剂组成进行的涂层耐洗涤剂试验,涂层没有出现脱落现象。

洗涤剂组成(重量比)见表6。

各种洗涤剂试验结果见表7。

本标准规定了涂层耐盐雾试验的性能指标和试验方法,与AAMA2603、AAMA2605一致,I类涂层的中性盐雾试验(NSS试验)时间为4000h,II类涂层的中性盐雾试验(NSS试验)时间为1000h。

保留了120h铜加速乙酸盐雾试验(CASS试验),以满足于进行快速检验的要求,但将采用中性盐雾试验(NSS试验)作为仲裁试验。

本标准规定的涂层耐盐雾试验与欧洲标准QUALICOAT有差异。

欧洲标准QUALICOAT采用在涂层上划两条深至基材的交叉线,再进行1000h乙酸盐雾试验(ASS试验),试验时间较短,不能对耐腐蚀性优异的静电喷漆涂层产生破坏作用。

3.2.13涂层耐湿热性本标准规定的涂层耐湿热性试验方法和指标要求与AAMA2603、AAMA2605一致,I类涂层的耐湿热试验时间为4000h,II类涂层的耐湿热试验时间为1500h。