实验七 干燥曲线及干燥速率曲线测定实验

实验七-干燥实验

62 63 64 65 66 67 68 69 70

12.6 12.7 12.9 13 13 13.1 13.1 13.1 13.1

图 7-2 干燥失水曲线

计算说明: 以时间为横坐标,失水量为纵坐标,做干燥失水曲线,如图 7-2 所示。 干基含水: X

G1 Gc W总 - W1 13.1 0.1 4.81kg水 / kg绝干物料 Gc Gc 2 .7

5

南京工业大学化工原理实验报告

的分别对应的 H1 和 H2,两者取平均即为干燥器内的平均湿度 H。

6

1

南京工业大学化工原理实验报告

干燥速率是指单位时间、 单位干燥表面积上汽化的水分质量, 计算公式如下:

u Gc dX dW Ad Ad

(3-1)

由式(3-1)可知,只要知道绝干物料质量 Gc (kg)。干燥面积 A( m 2 )、单位干燥时 间 d (s)内的湿物料的干基水含量的变化量 dX(kg 水/kg 干料)或湿物料汽化的 水分 dW(kg), 就可算出干燥速率 u。在实验处理实验数据时,一般将式(3-1)中 的微分(dW/ d )形式改为差分的形式( W / )更方便。

2

南京工业大学化工原理实验报告

和湿球温度。 ⑧ 待毛毡恒重时,即为实验终了时,关闭加热。 ⑨ 十分小地取下毛毡,放入烘箱,105℃烘 10~20min 钟,称重毛毡得绝干 重量,量干燥面积。 ⑩ 关闭风机,切断总电源,清扫实验现场。 2、注意事项 ① 必须先开风机,后开加热器,否则,加热管可能会被烧坏。 ② 传感器的负荷量仅为 400g,放取毛毡时必须十分小心以免损坏称重传感 器。

五、 实验数据及数据处理

湿毛毡(干燥面积 13.3cm*8.5cm*2,绝干物料量 18.5g,加水 25g)。实验数据记录见表 7-1。

化工原理实验——干燥曲线及干燥速率曲线测定实验

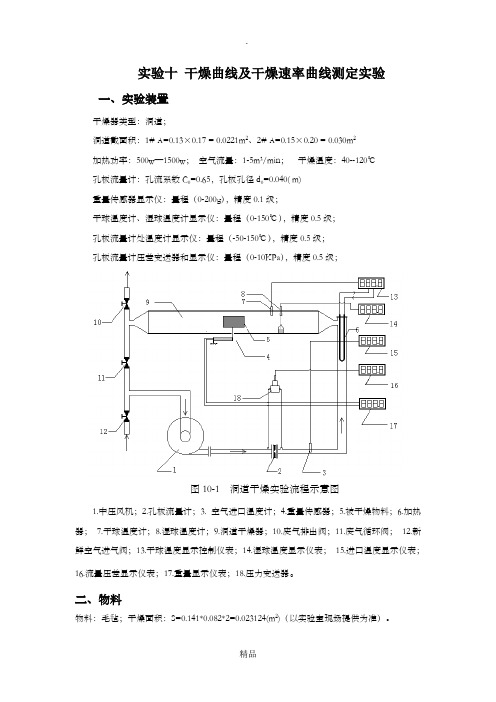

实验十干燥曲线及干燥速率曲线测定实验一、实验装置干燥器类型:洞道;洞道截面积:1# A=0.13×0.17 = 0.0221m2、2# A=0.15×0.20 = 0.030m2加热功率:500w—1500w;空气流量:1-5m3/min;干燥温度:40--120℃孔板流量计:孔流系数C0=0.65,孔板孔径d0=0.040( m)重量传感器显示仪:量程(0-200g),精度0.1级;干球温度计、湿球温度计显示仪:量程(0-150℃),精度0.5级;孔板流量计处温度计显示仪:量程(-50-150℃),精度0.5级;孔板流量计压差变送器和显示仪:量程(0-10KPa),精度0.5级;图10-1 洞道干燥实验流程示意图1.中压风机;2.孔板流量计;3. 空气进口温度计;4.重量传感器;5.被干燥物料;6.加热器;7.干球温度计;8.湿球温度计;9.洞道干燥器;10.废气排出阀;11.废气循环阀;12.新鲜空气进气阀;13.干球温度显示控制仪表;14.湿球温度显示仪表;15.进口温度显示仪表;16.流量压差显示仪表;17.重量显示仪表;18.压力变送器。

二、物料物料:毛毡;干燥面积:S=0.141*0.082*2=0.023124(m2)(以实验室现场提供为准)。

绝干物料量(g):1# G C =22.8,2# G C =25.36(以实验室现场提供为准)。

三、操作方法⒈ 将干燥物料(毛粘)放入水中浸湿,向湿球温度计的附加蓄水池内补充适量的水, 使池内水面上升至适当位置。

⒉ 调节送风机吸入口的蝶阀12到全开的位置后,按下电源的绿色按钮,再按风机按钮,启动风机。

⒊ 用废气排出阀10和废气循环阀11调节到指定的流量后,开启加热电源。

在智能仪表中设定干球温度,仪表自动调节到指定的温度。

干球温度设定方法:第一套:长按——增大,设定好数值后,按 键确定。

第二套:/ /减小,设定好后,自动确认。

干燥速率曲线的测定实验

序35号:化工原理实验报告实验名称:干燥速率曲线的测定实验学院:化学工程学院专业:化学工程与工艺班级:化工09-3班姓名:曾学礼学号37同组者姓名:周锃刘翰卿指导教师:张亚静日期:2011年10月18日一、实验目的1.熟悉常压洞道式(厢式)干燥器的构造和操作;2.测定在恒定干燥条件(即热空气温度、湿度、流速不变,物料与气流的接触方式不变)下的湿物料干燥曲线和干燥速率曲线;3.测定该物料的临界湿含量X0;4.掌握有关测量和控制仪器的使用方法。

二、实验原理当湿物料与干燥介质相接触时,物料表面的水分开始气化,并向周围介质传递。

根据干燥过程中不同期间的特点,干燥过程可以分为两个阶段,恒速干燥阶段和降速干燥阶段。

恒速段的干燥速率和临界含水量的影响因素主要有:固体物料的种类和性质;固体物料层的厚度或颗粒大小;空气的温度,湿度和流速;空气与固体物料的相对运动方式。

恒速段的干燥速率和临界含水量是干燥过程研究和干燥器设计的重要数据。

本实验在恒定干燥条件下对毛毡物料进行干燥;测定干燥曲线和干燥速率曲线,目的是掌握恒速段干燥速率和临界含水量的测定方法及其影响因素。

1.干燥速率测定:U=dW`/Sdτ≈△W`/S△τU------干燥速率,kg/(m2.h)S------干燥面积,m2△τ ------时间间隔,h△W`------△τ时间间隔内干燥气化的水分量,kg2.物料干基含水量:X=(G`-Gc`)/ Gc`X------物料干基含水量,kg水/kg绝干物料G`------固体湿物料的量,kgGc`------绝干物料量,kg3.恒速干燥阶段,物料表面与空气之间对流传热系数的测定Uc= dW`/Sdτ=dQ`/r tw Sdτ=α(t-t w)/r twα= Uc r tw /(t-t w)α------恒速干燥阶段物料表面与空气之间的对流传热系数,W/( m2.℃)Uc -------恒速干燥阶段的干燥速率,kg/(m2.s)t w -------干燥器内空气的湿球温度,℃t-------干燥器内空气的干球温度,℃r tw ------ t w℃下水的气化热,j/kg4.干燥器内空气实际体积流量的计算V t=V t0×(273+t)/(273+ t0)V t------干燥器内空气实际流量,m3/ s;t0------流量计处空气的温度,℃;V t0------常压下t0℃时空气的流量,m3/ s;t-------干燥器内空气的温度,℃。

干燥曲线与干燥速率曲线的的测定

干燥曲线与干燥速率曲线的的测定

干燥曲线是在一定温度条件下,将样品由初始湿度下逐渐干燥的过程中,记录下样品干燥前后的质量变化曲线。

在测定干燥曲线时,首先将待测样品大小一致地摆放于精密天平上,记录下总质量;接着将样品置放于干燥箱中,开始干燥。

干燥过程中每隔一段时间记录下样品质量,干燥完毕后记录下样品的最终质量。

将所有数据绘制成曲线,即可得到该样品的干燥曲线。

从干燥曲线中,可以得到该样品中含水量的变化规律。

通过观察干燥曲线,可以确定样品的干燥路径、含水量、干燥速率等参数。

而干燥速率曲线是指在干燥过程中,样品每单位时间的质量变化率所组成的曲线。

具体地,将样品在干燥箱中进行干燥,并在一定时间间隔内记录下质量变化数据,然后将其转换为质量变化率,以时间为横轴,干燥速率为纵轴绘制出的曲线。

通过测定干燥速率曲线,可以得到该样品在不同干燥阶段中的干燥速率。

在某些情况下,快速干燥会导致物料表面或者颗粒内部的结构性变化,使得表面易裂或粉化,从而影响干燥效果;而缓慢的干燥速率则会降低工业生产效率。

综上所述,测定干燥曲线和干燥速率曲线,对于合理制定干燥工艺、提高干燥效率、控制干燥质量具有重要的意义。

干燥速率曲线的测定实验.

1、实验目的1.熟悉常压洞道式(厢式)干燥器的构造和操作;2.测定在恒定干燥条件(即热空气温度、湿度、流速不变,物料与气流的接触方式不变)下的湿物料干燥曲线和干燥速率曲线;3.测定该物料的临界湿含量X0;4.掌握有关测量和控制仪器的使用方法。

2、实验原理当湿物料与干燥介质相接触时,物料表面的水分开始气化,并向周围介质传递。

根据干燥过程中不同时期的特点,干燥过程可分为两个阶段。

第一个阶段为恒速干燥阶段。

在过程开始时,由于整个物料的湿含量较大,其内部的水分能迅速地到达物料表面。

因此,干燥速率为物料表面上水分的气化速率所控制,故此阶段亦称为表面气化控制阶段。

在此阶段,干燥介质传给物料的热量全部用于水分的气化,物料表面的温度维持恒定(等于热空气湿球温度),物料表面处的水蒸汽分压也维持恒定,故干燥速率恒定不变。

第二个阶段为降速干燥阶段,当物料被干燥达到临界湿含量后,进入降速干燥阶段。

此时,物料中所含水分较少,水分自物料内部向表面传递的速率低于物料表面水分的气化速率,干燥速率为水分在物料内部的传递速率所控制。

故此阶段亦称为内部迁移控制阶段。

随着物料湿含量逐渐减少,物料内部水分的迁移速率也逐渐减少,故干燥速率不断下降。

恒速段的干燥速率和临界含水量的影响因素主要有:固体物料的种类和性质;固体物料层的厚度或颗粒大小;空气的温度、湿度和流速;空气与固体物料间的相对运动方式。

恒速段的干燥速率和临界含水量是干燥过程研究和干燥器设计的重要数据。

本实验在恒定的干燥条件下对帆布物料进行干燥,测定干燥曲线和干燥速率曲线,目的是掌握恒速段干燥速率和临界含水量的测定方法及其影响因素。

1.干燥速率测定:U=dW`/Sdτ??W`/S?τU------干燥速率,kg/(m2.h)S------干燥面积,m2τ ------时间间隔,hW`------?τ时间间隔内干燥气化的水分量,kg2.物料干基含水量:X=(G`-Gc`)/ Gc`X------物料干基含水量,kg水/kg绝干物料G`------固体湿物料的量,kgGc`------绝干物料量,kg3.恒速干燥阶段,物料表面与空气之间对流传热系数的测定Uc= dW`/Sdτ=dQ`/rtwSdτ=α(t-tw)/rtwα= Uc rtw /(t-tw)α------恒速干燥阶段物料表面与空气之间的对流传热系数,W/( m2.?Uc -------恒速干燥阶段的干燥速率,kg/(m2.s)tw -------干燥器内空气的湿球温度,?t-------干燥器内空气的干球温度,?rtw ------ tw?下水的气化热,j/kg4.干燥器内空气实际体积流量的计算Vt=Vt0×(273+t)/(273+ t0)Vt------干燥器内空气实际流量,m3/ s;t0------流量计处空气的温度,?;Vt0------常压下t0?时空气的流量,m3/ s;t-------干燥器内空气的温度,?。

干燥曲线与干燥速率曲线的测定实验报告

实验报告:干燥曲线与干燥速率曲线的测定实验目的:本实验旨在通过测定材料的干燥曲线和干燥速率曲线,了解材料在不同湿度条件下的干燥过程,并分析干燥速率的变化规律。

实验原理:材料在干燥过程中,其湿度会随着时间的推移而降低。

干燥曲线是描述材料湿度与干燥时间的关系曲线,通常以湿度与时间的对数值作为纵坐标和横坐标。

干燥速率曲线则是描述材料的干燥速率随时间变化的曲线,干燥速率可通过计算湿度的变化率得到。

实验步骤:准备样品:选取一定量的待测材料样品,记录其初始湿度。

设置实验条件:确定干燥温度、相对湿度和通风速度等实验条件,并进行记录。

开始测定:将样品放置在干燥器中,根据设定的实验条件进行干燥。

定时测量样品的湿度,并记录下来。

绘制干燥曲线:根据测得的湿度数据,绘制湿度与时间的对数值曲线。

计算干燥速率:根据湿度数据,计算每个时间点的干燥速率,并绘制干燥速率随时间变化的曲线。

实验结果:根据实际实验数据,绘制出干燥曲线和干燥速率曲线。

干燥曲线展现了样品湿度随时间的变化趋势,通常呈现出逐渐降低的趋势。

干燥速率曲线则表明了干燥速率随时间的变化,通常开始时速率较高,随着时间的推移逐渐减小。

实验讨论与结论:根据实验结果分析,可以得出关于材料干燥的一些结论。

例如,湿度较高时,干燥速率较快,而当湿度接近饱和时,干燥速率逐渐减慢。

此外,不同材料的干燥曲线和干燥速率曲线可能存在差异,这取决于材料的特性和物理化学性质。

实验中可能存在的误差来源包括实验条件的控制不准确、湿度测量的误差等,这些因素可能会对实验结果产生一定的影响。

为了提高实验的准确性,可以采取多次重复实验并进行数据的平均处理。

实验七 干燥曲线及干燥速率曲线测定实验

实验七 干燥曲线及干燥速率曲线测定实验一、实验目的⒈了解干燥设备的基本构造与工作原理, 掌握干燥曲线和干燥速率曲线的测定方法。

⒉ 学习物料含水量的测定方法。

⒊ 加深对物料临界含水量Xc的概念及其影响因素的理解。

⒋ 学习恒速干燥阶段物料与空气之间对流传热系数的测定方法。

二、实验内容⒈ 在空气流量和温度不变的条件下,测量物料干燥曲线、干燥速率曲线和临界含水量。

⒉ 测定恒速干燥阶段物料与空气之间对流传热系数。

三、实验原理对于一定的湿物料,在一定的干燥条件下(温度、湿度、风速、接触方式)与干燥介质 相接触时,物料表面的水分开始气化,并向周围介质传递。

干燥过程可分为两个阶段。

第一个阶段为恒速干燥阶段。

在过程开始时,由于整个物料的湿含量较大,其内部的水 分能迅速地达到物料表面。

因此,干燥速率为物料表面上水分的气化速率所控制,故此阶段 亦称为表面气化控制阶段。

在此阶段,干燥介质传给物料的热量全部用于水分的气化,物料 表面的温度维持恒定(等于热空气湿球温度),物料表面处的水蒸汽分压也维持恒定,故干 燥速率恒定不变。

第二个阶段为降速干燥阶段,当物料被干燥达到临界湿含量后,便进入降速干燥阶段。

此时,物料中所含水分较少,水分自物料内部向表面传递的速率低于物料表面水分的气化速 率,干燥速率为水分在物料内部的传递速率所控制。

故此阶段亦称为内部迁移控制阶段。

随 着物料湿含量逐渐减少,物料内部水分的迁移速率也逐渐减少,故干燥速率不断下降。

影响恒速阶段干燥速率和临界含水量的主要因素有:固体物料的种类和性质;固体物料 层的厚度或颗粒大小;空气的温度、湿度和流速;空气与固体物料间的相对运动方式。

恒速阶段的干燥速率和临界含水量是干燥过程研究和干燥器设计的重要数据。

本实验在 恒定干燥条件下对毛粘物料进行干燥,测定干燥曲线和干燥速率曲线,目的是掌握恒速段干 燥速率和临界含水量的测定方法及其影响因素。

四、实验装置干燥器类型:洞道;洞道截面积:1 # A=0.13×0.17 = 0.0221m 2 、2 # A=0.15×0.20 = 0.030m 2加热功率:500w—1500w; 空气流量:1-5m 3 /min; 干燥温度:40-120℃。

实验七干燥实验

实验七干燥实验一、实验目的1、掌握干燥曲线和干燥速率曲线的测定方法。

2、学习物料含水量的测定方法。

3、加深对物料临界含水量Xc的概念及其影响因素的理解。

4、计算恒速阶段的干燥速率以及降速阶段干燥速率线斜率。

5、学习用误差分析方法对实验结果进行误差估算。

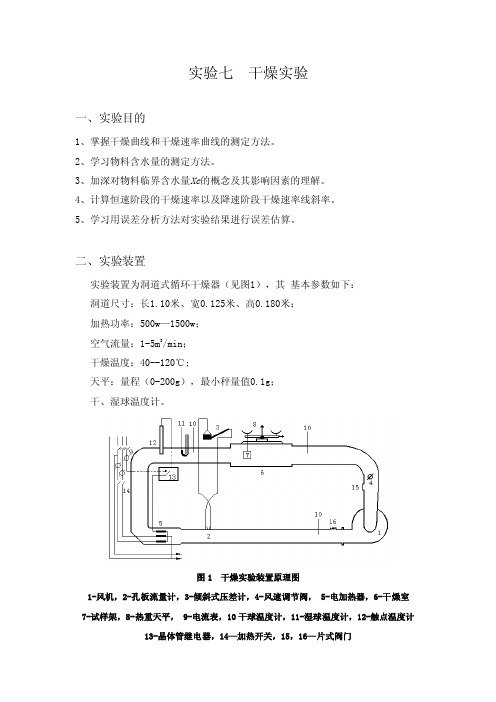

二、实验装置实验装置为洞道式循环干燥器(见图1),其基本参数如下:洞道尺寸:长1.10米、宽0.125米、高0.180米;加热功率:500w—1500w;空气流量:1-5m3/min;干燥温度:40--120℃;天平:量程(0-200g),最小秤量值0.1g;干、湿球温度计。

图1 干燥实验装置原理图1-风机,2-孔板流量计,3-倾斜式压差计,4-风速调节阀, 5-电加热器,6-干燥室7-试样架,8-热重天平, 9-电流表,10干球温度计,11-湿球温度计,12-触点温度计13-晶体管继电器,14—加热开关,15,16—片式阀门三、实验内容1、每组在某固定的空气流量和某固定的空气温度下测量一种物料干燥曲线、干燥速率曲线和临界含水量。

2、测定恒速干燥阶段物料与空气之间对流传热系数。

四、实验原理物料在恒定干燥条件下的干燥过程分为三个阶段:Ⅰ物料预热阶段;Ⅱ恒速干燥阶段;Ⅲ降速阶段图2。

图中AB 段处于预热阶段,空气中部分热量用来加热物料。

在随后的第Ⅱ阶段BC ,由于物料表面存在自由水分,物料表面温度等于空气的湿球温度tw ,传入的热量只用来蒸发物料表面的水分,物料含水量随时间成比例减少,干燥速率恒定且较大。

到了第Ⅲ阶段,物料中含水量减少到某一临界含水量时,由于物料内部水分的扩散慢于物料表面的蒸发,不足以维持物料表面保持润湿,则物料表面将形成干区,干燥速率开始降低,含水量越小,速率越慢,干燥曲线CD 逐渐达到平衡含水量X *而终止。

干燥速率曲线只能通过实验测得,因为干燥速率不仅取决于空气的性质和操作条件,而且还受物料性质、结构以及所含水分的性质的影响。

干燥速率为单位时间内在单位面积上汽化的水分质量,用微分式表示,则为3 (kg/m ) (1)dw u s Ad τ=式中:u —— 干燥速率 [kg/m 2s] A —— 干燥表面 [m 2] τd —— 相应的干燥时间 [s] dw —— 汽化的水分量 [kg]因为dxG dw c -= 所以式(1)可改写为图2 干燥速率曲线(2)c c G dx G x dwu Ad Ad A τττ∆==-=∆ 式中: c G —— 湿物料中绝干物料的质量 [kg]x —— 湿物料含水量 [kg 水/kg 绝干料] 负号表示物料含水量随干燥时间的增加而减少。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

实验七 干燥曲线及干燥速率曲线测定实验一、实验目的⒈了解干燥设备的基本构造与工作原理, 掌握干燥曲线和干燥速率曲线的测定方法。

⒉ 学习物料含水量的测定方法。

⒊ 加深对物料临界含水量Xc的概念及其影响因素的理解。

⒋ 学习恒速干燥阶段物料与空气之间对流传热系数的测定方法。

二、实验内容⒈ 在空气流量和温度不变的条件下,测量物料干燥曲线、干燥速率曲线和临界含水量。

⒉ 测定恒速干燥阶段物料与空气之间对流传热系数。

三、实验原理对于一定的湿物料,在一定的干燥条件下(温度、湿度、风速、接触方式)与干燥介质 相接触时,物料表面的水分开始气化,并向周围介质传递。

干燥过程可分为两个阶段。

第一个阶段为恒速干燥阶段。

在过程开始时,由于整个物料的湿含量较大,其内部的水 分能迅速地达到物料表面。

因此,干燥速率为物料表面上水分的气化速率所控制,故此阶段 亦称为表面气化控制阶段。

在此阶段,干燥介质传给物料的热量全部用于水分的气化,物料 表面的温度维持恒定(等于热空气湿球温度),物料表面处的水蒸汽分压也维持恒定,故干 燥速率恒定不变。

第二个阶段为降速干燥阶段,当物料被干燥达到临界湿含量后,便进入降速干燥阶段。

此时,物料中所含水分较少,水分自物料内部向表面传递的速率低于物料表面水分的气化速 率,干燥速率为水分在物料内部的传递速率所控制。

故此阶段亦称为内部迁移控制阶段。

随 着物料湿含量逐渐减少,物料内部水分的迁移速率也逐渐减少,故干燥速率不断下降。

影响恒速阶段干燥速率和临界含水量的主要因素有:固体物料的种类和性质;固体物料 层的厚度或颗粒大小;空气的温度、湿度和流速;空气与固体物料间的相对运动方式。

恒速阶段的干燥速率和临界含水量是干燥过程研究和干燥器设计的重要数据。

本实验在 恒定干燥条件下对毛粘物料进行干燥,测定干燥曲线和干燥速率曲线,目的是掌握恒速段干 燥速率和临界含水量的测定方法及其影响因素。

四、实验装置干燥器类型:洞道;洞道截面积:1 # A=0.13×0.17 = 0.0221m 2 、2 # A=0.15×0.20 = 0.030m 2加热功率:500w—1500w; 空气流量:1-5m 3 /min; 干燥温度:40-120℃。

孔板流量计:孔板孔径 d0=0.040( m), 孔流系数 C0=0.65。

重量传感器显示仪:量程(0-200g),精度 0.1级;干球温度计、湿球温度计显示仪:量程(0-150℃),精度 0.5 级;孔板流量计处温度计显示仪:量程(-50-150℃),精度 0.5 级;孔板流量计压差变送器和显示仪:量程(0-10KPa),精度 0.5 级;图 7-1 洞道干燥实验流程示意图1.中压风机;2.孔板流量计;3. 空气进口温度计;4.重量传感器;5.被干燥物料;6. 加热器;7.干球温度计;8.湿球温度计;9.洞道干燥器;10.废气排出阀;11.废气循环阀;12.新鲜空气进气阀;13.干球温度显示控制仪表;14.湿球温度显示仪表; 15.进口温度显 示仪表;16.流量压差显示仪表;17.重量显示仪表;18.压力变送器。

五、物料物料:毛毡,干燥面积:S=0.141*0.082*2=0.023124(m 2 )(以实验室现场提供为准)。

绝干物料量(g):1 # G C=22.8,2 # G C=25.36(以实验室现场提供为准)。

六、操作方法及步骤(一)实验前的准备⒈ 将干燥物料(毛粘)放入水中充分浸湿(提前一天进行) ,向湿球温度计的蓄水池内 补充适量的水,使池内水面上升至适当位置(保证湿球温度计湿润且无向外溢水) 。

⒉ 调节送风机吸入口的蝶阀 12 到全开的位置后, 按下电源的绿色按钮, 再按风机按钮, 启动风机。

⒊ 用废气排出阀 10 和废气循环阀 11 调节到指定的流量后,开启加热电源。

在智能仪 表中设定干球温度,仪表自动调节到指定的温度。

干球温度设定方法: 第一套:长按 键至设定状态,<——定位、△ ——增大,设定好数值后,按 、 键确定。

第二套:,<——定位、△ / ▽——增大/减小,设定好后,自动确认。

⒋ 干燥器的流量和干球温度恒定达 5 分钟之后,既可开始实验。

此时,读取数字显示 仪的读数作为试样支撑架的重量。

(二)实验操作1. 将被干燥物料(毛粘)从水中取出,控去浮挂在其表面上的水分(最好挤去所含的 水分,以免干燥时间过长),将支架从干燥器内取出,将被干燥物料夹好。

2. 将支架连同试样放入洞道内,并安插在其支撑杆上并与气流平行放置。

注意:传感器支架要轻拿轻放,不能用力过大,避免传感器受损。

3.立即按下秒表开始计时,并记录显示仪表的显示值。

然后每隔 3 分钟记录一次数据 总重量和时间,直至干燥物料的重量不再明显减轻(重量变化小于 0.1 克)为止。

4. 关闭加热电源,待干球温度降至常温后关闭风机电源和总电源。

5. 实验完毕,一切复原。

七、注意事项⒈ 重量传感器的量程为(0--200克),精度较高。

在放置干燥物料时务必要轻拿轻放, 以免损坏仪表。

⒉ 干燥器内必须有空气流过才能开启加热,防止干烧损坏加热器,出现事故。

⒊ 干燥物料要充分浸湿,但不能有水滴自由滴下,否则将影响实验数据的正确性。

⒋ 实验中不要改变智能仪表的设置。

SET SETA/M八、数据处理及计算实例干燥实验数据整理表设备编号:1 #空气孔板流量计读数R(KPa) 0.5 干球温度 t(℃) 60流量计处空气温度 t o(℃) 48.8 湿球温度 t w(℃) 40流量计孔流系数 C0 0.65 洞道截面积 A(m 2 ) 0.0221 孔板孔径 d0( m) 0.04 物料干燥面积 S(m 2 ) 0.023124 框架重量 G D(g) 72.2 绝干物料重量 GC(g) 22.8序号 累计时间T(分)总重量G T (g)干基含水量 X(kg/kg)平均含水量 X AV(kg/kg)干燥速率U × 10 4[kg/ (s· m 2 ) ]1 0 128.6 1.4737 1.4452 3.1232 3 127.3 1.4167 1.3904 2.8833 6 126.1 1.3640 1.3399 2.6434 9 125.0 1.3158 1.2939 2.4035 12 124.0 1.2719 1.2500 2.4036 15 123.0 1.2281 1.2083 2.1627 18 122.1 1.1886 1.1689 2.1628 21 121.2 1.1491 1.1294 2.1629 24 120.3 1.1096 1.0899 2.16210 27 119.4 1.0702 1.0504 2.16211 30 118.5 1.0307 1.0110 2.16212 33 117.6 0.9912 0.9715 2.16213 36 116.7 0.9518 0.9320 2.16214 39 115.8 0.9123 0.8925 2.16215 42 114.9 0.8728 0.8531 2.16216 45 114.0 0.8333 0.8136 2.16217 48 113.1 0.7939 0.7741 2.16218 51 112.2 0.7544 0.7346 2.16219 54 111.3 0.7149 0.6952 2.16220 57 110.4 0.6754 0.6557 2.16221 60 109.5 0.6360 0.6162 2.16222 63 108.6 0.5965 0.5789 1.92223 66 107.8 0.5614 0.5439 1.92224 69 107.0 0.5263 0.5110 1.68225 72 106.3 0.4956 0.4803 1.68226 75 105.6 0.4649 0.4474 1.92227 78 104.8 0.4298 0.4123 1.92228 81 104.0 0.3947 0.3794 1.68229 84 103.3 0.3640 0.3487 1.68230 87 102.6 0.3333 0.3202 1.44231 90 102.0 0.3070 0.2961 1.20132 93 101.5 0.2851 0.2763 0.961 33 96 101.1 0.2675 0.2566 1.201 34 99 100.6 0.2456 0.2346 1.201 35 102 100.1 0.2237 0.2149 0.961 36 105 99.7 0.2061 0.1952 1.201 37 108 99.2 0.1842 0.1732 1.201 38 111 98.7 0.1623 0.1535 0.961 39 114 98.3 0.1447 0.1360 0.961 40 117 97.9 0.1272 0.1184 0.961 41 120 97.5 0.1096 0.1031 0.721 42 123 97.2 0.0965 0.0899 0.721 43 126 96.9 0.0833 0.0789 0.481 44 129 96.7 0.0746 0.0702 0.481 45 132 96.5 0.0658 0.0614 0.481 46 135 96.3 0.0570 0.0526 0.481 47 138 96.1 0.0482 0.0439 0.481 48 141 95.9 0.0395 0.03730.24049 144 95.80.035150147t o (℃)空气密度ρ(Kg/m 3)=1.11t w ℃下水的气化热 (kJ/ kg) γtw =2600对流传热系数α(w/m 2℃)=40.60干燥器内空气实际体积流量 V t (m 3/ s)=0.0254干燥器内空气流速 u(m/s)=1.1477计算实例:以第一组数据为例1、计算干基含水量X (kg 水/kg 绝干物料)4737. 1 8 . 22 8 . 22 2 . 72 6 . 128 = - - = - - = =CCD T G G G G X 绝干物料重 绝干物料重 框架重 总重 2、计算平均含水量 X A V (kg 水/kg 绝干物料)4452 . 1 24167. 1 4737 . 1 2 2 1 = + = + =X X X AV 3、计算干燥速率 U [kg/(s ·m 2)]0003123. 0 603 4737 . 1 4167 . 1 023124 . 0 001 . 0 8 . 22 = ´ - ´ ´ - = D D ´ - = T X S G U C干燥面积 绝干物料重4、绘制干燥曲线(X —T 曲线)和干燥速率曲线(U —X AV 曲线)干燥曲线X--T0.00.1 0.2 0.3 0.4 0.5 0.6 0.7 0.8 0.9 1.0 1.1 1.2 1.3 1.4 1.5 1.6 1.7 1.8 0 10 20 30 40 50 60 70 80 90 100 110 120 130 140 150T(分钟)X (K g /K g )X--T干燥速率曲线U—Xav0.00.5 1.0 1.5 2.02.53.03.5 0.0 0.1 0.2 0.3 0.4 0.5 0.6 0.7 0.8 0.9 1.0 1.1 1.2 1.3 1.4 1.5 1.6 1.7X a v(Kg/Kg) U *10 -4(K g /s .m 2)U—Xav5、计算恒速干燥阶段物料与空气之间对流传热系数α[W/m 2℃]11. 28 4060 1000 2600 0002162 . 0 1000 = - ´ ´ = - ´ ´ =w tw t t r Uc a 其中:Uc —恒速干燥阶段的干燥速率,kg/(m 2•s )=0.0002162γtw —湿球温度 t w 下水的气化热,t w =40(℃)。