精馏塔再沸器工艺计算

化工设计-再沸器的设计

1概述再沸器是蒸馏塔底或侧线的热交换器,用来汽化一部分液相产物返回塔内作气相回流,使塔内汽液两相间的接触传质得以进行,同时提供蒸馏过程所需的热量,又称重沸器。

1.1再沸器设备的研究现状再热器是广泛应用于石油、化工生产过程中的工艺设备。

目前国内外的工程上对再沸器的基本要求是操作稳定、调节方便、结构简单、加工制造容易、安装检修方便、使用周期长、运转安全可靠,同时也应考虑其占地面积和安装空间高度要合适。

目前我国再沸器技术基础研究仍然薄弱。

相对于国外先进水平,我国换热器产业在产品的基础研究和原理研究上存在较大的技术差距。

在换热器制造上,我国目前还以仿制为主。

由于在再沸器的相关计算等方面缺少大型专业化软件支持,使得我国对设计出来的再沸器产品无法准确预计其使用效果。

随着我国工业化和城镇化进程的加快,国内市场和出口市场对换热器的需求量将会保持增长,客观上为我国再沸器产业的快速发展提供了广阔的市场空间。

在石油、化工、电力、轻工、食品等行业仍然保持稳定增长,将对再沸器产业产生巨大的需求拉动。

1.2常见的再沸器类型再沸器可分为交叉流和轴向流两种类型。

在交叉流类型中,沸腾过程全部发生在壳程,常用的形式有釜式再沸器、内置式再沸器和水平热虹吸式再沸器。

在轴向流类型中,沸腾的再热蒸汽、气体或液体顺着轴向流动,热量载体与塔底产物的热量交换主要在管程进行,最常用的形式为立式热虹吸式再沸器。

当热虹吸式再沸器的循环量不够时,则使用泵来增加循环量,这时,称之为强制循环式再沸器。

强制循环式再沸器既可以为立式结构,也可以为水平结构。

在目前的化工工程中,最常用的再沸器为立式热虹吸式再沸器,其性能最稳定,节能效果较好,使用周期长,操作、维修费用较低,综合效率较高。

1.3再沸器的连接方式再沸器与换热管间有3种连接方式:焊接、胀接以及焊胀并用。

心连心化肥的再沸器采用的是焊接方式。

再沸器的运行效率受到温差应力、管壳程压力、介质腐蚀、流体腐蚀以及自身设计等因素的影响。

化工基础第三章(精馏过程的物料衡算与操作线方程)

则:

F=180+W 0.24F=180×0.95+0.03W

解得: F=788.6kmol/h(进料量) W=608.6kmol/h(釜液量)

(2)据 R=L/D

故回流比为:

R L 670 3.72 D 180

2020/12/10

(3)据:

y n 1

R R 1

xn

1 R 1 xD

故精馏段操作线方程为:

y n 1

3.72 3.72 1

xn

0.95 3.72 1

0.788xn

0.201

2020/12/10

(4)由于进料为饱和液体,故 q=1

则: R' xF xW (R q) q 0.24 0.03 (3.72 1) 1 2.4

xD xF

0.95 0.24

据:

y m 1

R' R'

一层塔板(n+1板)上升的蒸汽组成yn+1之间的关系称之为操作 关系,描述它们之间关系的方程称为操作线方程。

操作线方程可通过塔板间的物料衡算求得。

在连续精馏塔中,因原料液不断从塔的中部加入,致使精 馏段和提馏段具有不同的操作关系,现分别予以讨论。

2020/12/10

2020/12/10

1、 精馏段操作线方程

例:将含24%(摩尔分数,下同)易挥发组分的某 液体混合物送入一连续精馏塔中。要求馏出液含95% 易挥发组分,釜液含3%易挥发组分。送入冷凝器的 蒸气量为850kmol/h,流入精馏塔的回流液为 670kmol/h,试求:

1、每小时能获得多少kmol/h的馏出液?多少 kmol/h的釜液?

2、回流比R为多少? 3、写出精馏段操作线方程; 4、若进料为饱和液体,写出提馏操作线方程。

精馏塔计算方法

目录1 设计任务书 (1)1.1 设计题目………………………………………………………………………………………………………………………………………………………………………1.2 已知条件………………………………………………………………………………………………………………………………………………………………………1.3设计要求…………………………………………………………………………………………………………………………………………………………………………2 精馏设计方案选定 (1)2.1 精馏方式选择…………………………………………………………………………………………………………………………………………………………………2.2 操作压力的选择…………………………………………………………………………………………………………………………………………………………………2.4 加料方式和加热状态的选择……………………………………………………………………………………………………………………………………………………2.3 塔板形式的选择…………………………………………………………………………………………………………………………………………………………………2.5 再沸器、冷凝器等附属设备的安排……………………………………………………………………………………………………………………………………………2.6 精馏流程示意图…………………………………………………………………………………………………………………………………………………………………3 精馏塔工艺计算 (2)3.1 物料衡算…………………………………………………………………………………………………………………………………………………………………………3.2 精馏工艺条件计算………………………………………………………………………………………………………………………………………………………………3.3热量衡算…………………………………………………………………………………………………………………………………………………………………………4 塔板工艺尺寸设计 (4)4.1 设计板参数………………………………………………………………………………………………………………………………………………………………………4.2 塔径………………………………………………………………………………………………………………………………………………………………………………4.3溢流装置…………………………………………………………………………………………………………………………………………………………………………4.4 塔板布置及浮阀数目与排列……………………………………………………………………………………………………………………………………………………5 流体力学验算 (6)5.1 气相通过塔板的压降……………………………………………………………………………………………………………………………………………………………5.2 淹塔………………………………………………………………………………………………………………………………………………………………………………5.3 雾沫夹带…………………………………………………………………………………………………………………………………………………………………………6 塔板负荷性能图 (7)6.1 雾沫夹带线………………………………………………………………………………………………………………………………………………………………………6.2 液泛线…………………………………………………………………………………………………………………………………………………………………………6.3 液相负荷上限线…………………………………………………………………………………………………………………………………………………………………6.4 漏液线…………………………………………………………………………………………………………………………………………………………………………6.5 液相负荷下限线…………………………………………………………………………………………………………………………………………………………………6.6 负荷性能图………………………………………………………………………………………………………………………………………………………………………7 塔的工艺尺寸设计 (8)8釜温校核 (9)9热量衡算 (9)10接管尺寸设计 (10)符号说明 (10)参考文献 (13)结束语 (13)1.设计任务1.1设计题目:年产8000吨乙醇板式精馏塔工艺设计1.2已知条件:1原料组成:含35%(w/w)乙醇的30度液体,其余为水。

精馏塔塔设计及相关计算

---------------------------------------------------------------最新资料推荐------------------------------------------------------精馏塔塔设计及相关计算2011板式精馏塔设计任务书板式精馏塔的设计选型及相关计算设计计算满足生产要求的板式精馏塔,包括参数选定、塔主题设计、配套设计及相关设计图Administrator 09 级化工 2 班xx2011/12/11/ 27目录板式精馏塔设计任务....................................... 3一.设计题目. (3)二.操作条件 (3)三.塔板类型 (3)四.相关物性参数 ................................................ 3 五.设计内容 .................................................... 3设计方案 ...................................错误!未定义书签。

一.设计方案的思考 .............................................. 6 二.工艺流程 . (6)板式精馏塔的工艺计算书 ................................... 7一.设计方案的确定及工艺流程的说明............................... 二.全塔的物料衡算 ............................................... 三.塔板数的确定 ................................................. 四.塔的精馏段操作工艺条件及相关物性数据的计算................... 五.精馏段的汽液负荷计---------------------------------------------------------------最新资料推荐------------------------------------------------------ 算 ......................................... 六.塔和塔板主要工艺结构尺寸的计算 ............................... 七.塔板负荷性能图 ...............................................筛板塔设计计算结果 .....................错误!未定义书签。

乙醇水精馏塔计算

乙醇水精馏塔计算精馏塔是进行精馏的一种塔式汽液接触装置,又称为蒸馏塔。

有板式塔与填料塔两种主要类型。

根据操作方式又可分为连续精馏塔与间歇精馏塔。

蒸气由塔底进入,与下降液进行逆流接触,两相接触中,下降液中的易挥发(低沸点)组分不断地向蒸气中转移,蒸气中的难挥发(高沸点)组分不断地向下降液中转移,蒸气愈接近塔顶,其易挥发组分浓度愈高,而下降液愈接近塔底,其难挥发组分则愈富集,达到组分分离的目的。

由塔顶上升的蒸气进入冷凝器,冷凝的液体的一部分作为回流液返回塔顶进入精馏塔中,其余的部分则作为馏出液取出。

塔底流出的液体,其中的一部分送入再沸器,热蒸发后,蒸气返回塔中,另一部分液体作为釜残液取出。

精馏塔的工作原理是根据各混合气体的汽化点(或沸点)的不同,控制塔各节的不同温度,达到分离提纯的目的。

化工生产常需进行液体混合物的分离以达到提纯或回收有用组分的目的,精馏操作在化工、石油化工、轻工等工业生产中中占有重要的地位。

要想把低纯度的乙醇水溶液提升到高纯度,要用连续精馏的方法,因为乙醇和水的挥发度相差不大。

精馏是多数分离过程,即同时进行多次部分汽化和部分冷凝的过程,因此可使混合液得到几乎完全的分离。

化工厂中精馏操作是在直立圆形的精馏塔内进行的,塔内装有若干层塔板或充填一定高度的填料。

为实现精馏分离操作,除精馏塔外,还必须从塔底引入上升蒸汽流和从塔顶引入下降液。

可知,单有精馏塔还不能完成精馏操作,还必须有塔底再沸器和塔顶冷凝器,有时还要配原料液预热器、回流液泵等附属设备,才能实现整个操作。

本次设计包括设计方案的选取,主要设备的工艺设计计算——物料衡算、热量衡算、工艺参数的选定、设备的结构设计和工艺尺寸的设计计算,辅助设备的选型,工艺流程图,主要设备的工艺条件图等内容。

通过对精馏塔的运算,调试出塔的工艺流程、生产操作条件及物性参数,以保证精馏过程的顺利进行并使效率尽可能的提高。

目录目录 (4)绪论 (7)1.1 项目设计的目的 (7)1.2 设计根据 (7)1.3 设计内容及任务 (9)1.3.1 设计题目 (9)1.3.2 设计任务及条件 (9)1.4 设计内容: (9)1.5 设计成果: (9)第2章塔的工艺计算 (10)2.1 工艺过程 (10)2.1.1 物料衡算 (10)2.1.2 理论及实际塔板数的确定 (11)2.2 塔的结构设计 (15)2.2.1 精馏塔塔径的计算 (15)2.2.2 塔的实际高度和实际进料高度的计算 (25)第3章换热器设备计算 (26)3.1 全凝器负荷计算 (26)3.2 塔釜饱和蒸汽直接加热流量计算 (28)3.3 冷凝器二负荷计算 (28)3.4 冷凝器三负荷计算 (29)3.5 换热器负荷计算 (30)第4章管材的计算 (33)4.1 进料管直径的计算 (33)4.2 溜出夜管道直径的计算 (33)4.3 全凝器冷凝水管材直径的计算 (34)4.4 冷凝器冷却水管材直径的计算 (35)4.4.1 冷凝器二的计算: (35)4.4.2 冷凝器三的实际流速计算 (36)4.5 换热器沸腾水进水管道直径 (36)第5章离心泵的选型与计算 (37)5.1 进料离心泵的计算选型 (37)5.2 循环泵一的计算及选型 (38)5.3 循环泵二的计算和选型 (39)5.4 沸腾水进塔离心泵 (40)表索引表2-1物料衡算数据记录 (10)表2-2平均摩尔质量 (18)表2-3液相平均密度 (20)表2-4液体平均张力 (22)表2-5汽液相体积流量计算 (23)绪论1.1项目设计的目的培养学生综合运用所学知识,特别是本课程的有关知识解决化工实际问题的工作能力,使学生得到一次学习化工设计能力的初步训练,为今后从事化工设计工作打下基础。

苯甲苯精馏塔计算示例

求得 : tW =108.97℃ c.进料液温度 t F

求得: t F =94.52℃

2

沈阳化工学院学士学位论文

第一部分 工艺计算

(3)回流比的确定 (3)

a、已知泡点进料 q = 1 且求得 tF =94.52℃

在此温度下,利用表 1-1 内插法计算苯和甲苯的饱和蒸汽压,

94.52 − 80.2 p 0 A − 760 p 0 B − 300 = = 100 − 80.2 1344 − 760 559 − 300

t F = 94.52 温度下,查表苯,甲苯的粘度分别是 0.265 和 0.285

µ

LF

= µ ∗ x F + µ ∗ (1 − x F )

1 2

=0.265*0.4402+0.285*(1-0.4402) =0.276

−0.245 ET = 0.49 × (2.43 × 0.276) = 0.539

= 1.51 d、R = 1.2 Rmin = 1.2 *1.51 = 1.81

1.3 物料衡算 物料衡算

已知: D ! =

2.8 × 10 7 =3607.5kg/h 330 × 24 × 0.98

M

D

=78.35kg/mol D! =46.04kmol/h MD

D=

根据物料恒算方程: F=D+W F=46.04+W

= 116.44*0.0352+142.20*(1 –0.0352) = 141.29

kj /(kmol*k)

tF 温度下:

Cp(F)= Cp1 * XF + Cp2(1 – XF)

= 119.93 * 0.4402 + 137.15*(1 – 0.4402) = 126.05

211018600_精馏塔釜立式热虹吸再沸器的模拟与优化设计

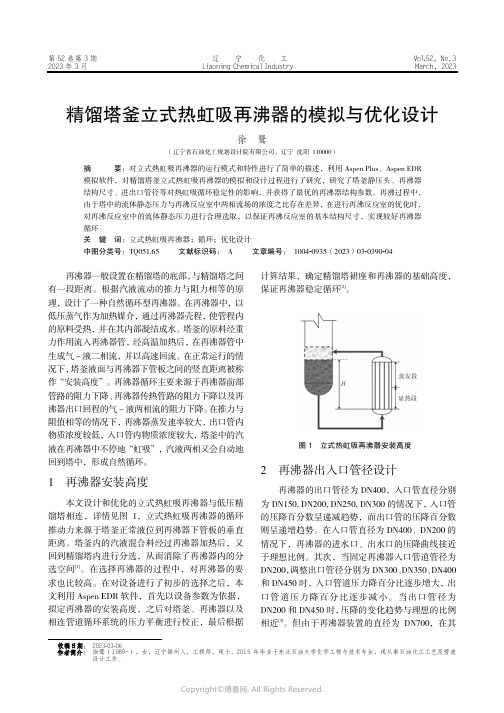

第52卷第3期 辽 宁 化 工 Vol.52,No. 3 2023年3月 Liaoning Chemical Industry March,2023收稿日期: 2023-03-06精馏塔釜立式热虹吸再沸器的模拟与优化设计徐 鹭(辽宁省石油化工规划设计院有限公司,辽宁 沈阳 110000)摘 要:对立式热虹吸再沸器的运行模式和特性进行了简单的描述,利用Aspen Plus、Aspen EDR 模拟软件,对精馏塔釜立式热虹吸再沸器的模拟和设计过程进行了研究,研究了塔釜静压头、再沸器结构尺寸、进出口管径等对热虹吸循环稳定性的影响,并获得了最优的再沸器结构参数。

再沸过程中,由于塔中的流体静态压力与再沸反应室中两相流场的浓度之比存在差异,在进行再沸反应室的优化时,对再沸反应室中的流体静态压力进行合理选取,以保证再沸反应室的基本结构尺寸,实现较好再沸器循环。

关 键 词:立式热虹吸再沸器;循环;优化设计中图分类号:TQ051.65 文献标识码: A 文章编号: 1004-0935(2023)03-0390-04再沸器一般设置在精馏塔的底部,与精馏塔之间有一段距离。

根据汽液流动的推力与阻力相等的原理,设计了一种自然循环型再沸器。

在再沸器中,以低压蒸气作为加热媒介,通过再沸器壳程,使管程内的原料受热,并在其内部凝结成水。

塔釜的原料经重力作用流入再沸器管,经高温加热后,在再沸器管中生成气-液二相流,并以高速回流。

在正常运行的情况下,塔釜液面与再沸器下管板之间的竖直距离被称作“安装高度”。

再沸器循环主要来源于再沸器前部管路的阻力下降、再沸器传热管路的阻力下降以及再沸器出口回程的气-液两相流的阻力下降。

在推力与阻值相等的情况下,再沸器蒸发速率较大,出口管内物质浓度较低,入口管内物质浓度较大,塔釜中的汽液在再沸器中不停地“虹吸”,汽液两相又会自动地回到塔中,形成自然循环。

1 再沸器安装高度本文设计和优化的立式热虹吸再沸器与低压精馏塔相连,详情见图1,立式热虹吸再沸器的循环推动力来源于塔釜正常液位到再沸器下管板的垂直距离。

Aspen简捷法精馏塔设计计算解析

第 9页

5 塔Columns模块---简捷蒸馏模块

SCFrac (简捷法多塔蒸馏)

对每个塔段必需规定产品压力和基于进料流率

的产品流率或分率,对所有产品,除馏出物外 必须规定蒸汽与产品的比值。

计算中由于进行蒸汽计算,所以水必须被定义

为一个组分。所以水都与塔顶产品一起离开。

该模型不能处理固体,游离水计算可在冷凝器

5 简捷法精馏塔设计计算

1

第 1页

5 塔Columns模块

塔设备是化工生产中应用最为广泛的操作设备 之一,通常在其中进行蒸馏(精馏)、吸收和 萃取单元操作。吸收和蒸馏实际都是气液相平 衡的单元操作,只是蒸馏过程的热量平衡相对 更为复杂。

对塔设备可分为三大类:简捷法计算的蒸馏塔 、严格法计算的蒸馏塔和液-液萃取塔三类。

第 6页

5 塔Columns模块---简捷蒸馏模块

Distl(简捷法精馏核算)

Distl模型可以模拟一个带有一股进料和两种 产品的多级多组分的蒸馏塔,塔可带有分凝 器或全凝器。模型假定恒摩尔流和恒相对挥 发度。用Edimister法进行产品组成。

第 7页

5 塔Columns模块---简捷蒸馏模块

中完成。

第10页

5 塔Columns模块---简捷蒸馏模块

SCFrac (简捷法多塔蒸馏)

SCFrac估算:

产品组成和流率

每一段的级数

每一段的热或冷负荷

该模型不能处理固体,游离水计算可在冷凝器 中完成。

第11页

例5-1 简捷法精馏设计计算

• 利用精馏方法对附表中进料流 股进行分离,其压强为445830 Pa, 处于饱和液体状态。规定 该分离操作的轻、重关键组分 分别为N-Butane和I-Pentane, 塔顶产品中轻、重关键组分的 回收率(recovery)分别为0.99 08和0.0112,并规定操作采用 回流比为最小回流比的1.8倍。 体系热力学性质计算采用“SR K”模型方程。 试确定:该条件下的最小回流 比、理论板数、最小理论板数 及适宜的进料位置。 组分 Propane I-Butane N-Butane I-Pentane 流量 / kmol/s 0.0006 0.0013 0.0038 0.0025

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

目录目录 (1)精馏塔再沸器工艺课程设计 (2)1.设计任务及设计条件 (2)2.方案论证 (2)3.估算设备尺寸 (3)4.传热系数校核 (3)5.循环流量校核 (7)6.设计结果汇总 (12)7.工艺流程图 (13)8.带控制点的工艺流程图 (13)精馏塔再沸器工艺设计1.设计任务及设计条件(1) 设计任务:精馏塔塔釜,设计一台再沸器(2) 再沸器壳层和管层的设计条件:潜热γ0=812.24kJ/kg 热导率λ=0.023W/(m•K)粘度=0.361mPa•s 密度ρ0=717.4kg/m3管层流体83℃下的物性数据:潜热γi=31227.56kJ/kg 液相热导率λi=0.112 W/(m•K)液相粘度=0.41 mPa•s 液相密度=721 kg/m3液相定压比热容=2.094kJ/(kg•K)表面张力=1.841×10-2N/m汽相粘度=0.0067 mPa•s 汽相密度=0.032 kg/m3蒸汽压曲线斜率(Δt/Δp)s=2.35×10-3m2•K/kg2.方案论证立式热虹吸再沸器是利用塔底釜液与换热器传热管内汽液混合物的密度差形成循环推动力,使得釜液在精馏塔底与再沸器间流动循环。

立式热虹吸再沸器具有传热系数高,结构紧凑,安装方便,釜液在加热段的停留时间短,不易结垢,调节方便,占地面积小,设备及运行费用低等显著优点。

由于结垢原因,壳层不能采用机械方法清洗,因此壳层不适宜用高黏度或较脏的加热介质,本设计中壳层介质为乙醇蒸汽,较易清洗。

3.估算设备尺寸计算热流量Φ为 )(1038.33600/100024.81215005W q b mb ⨯=⨯⨯==Φγ计算传热温差m t ∆为(11583)(8583)10.82()(11583)(8583)m t K Ln ---∆==-- 假设传热系数K=XX ,估算传热面积A p 为拟用传热管规格230⨯φ,管长L=3000m ,计算总传热管数N TN T =1006303.014.334.2840=⨯⨯=L d A pπ 若将传热管按正三角形排列,则可用N T =3a(a+1)+1,b=2a+1,D=t(b-1)+(2~3)d 0计算壳径D 为 D=32×(37-1)+3×30≈1400mm取管程进口管径Di=250mm ,出口管直径D 0=600mm 。

4.传热系数校核(1)显热段传热系数K CL 设传热管出口处汽化率xe =0.048,则可计算循环流量q mt :)/(72.34048.06000s kg x q q e mb mt === ① 显热段管内表面传热系数 则计算传热管内质量流速G 为)(534.01006026.0414.34)]/([03.65534.072.342222m N di Si s m kg S q G T i mt =⨯⨯==•===π雷诺数Re 为9.41231041.003.65026.0Re 3=⨯⨯==i diGη 普朗特数为67.7112.010361.010094.2Pr 33=⨯⨯⨯==-i ipi C λη 计算显热段传热管内表面传热系数i h 为==3/13/1Pr Re 03.5i ii d h λ② 计算管外冷凝表面传热系数 计算蒸汽冷凝的质量流量q m 0为q m 0=)/(42.01024.8121038.3350s kg =⨯⨯=Φγ 计算传热管外单位润湿周边上凝液的质量流量M 为 M=)/([0044.0100603.014.342.0200s m kg N d q T m •=⨯⨯=π 计算冷凝液膜的Re 0为Re 0=71.4810361.00044.04430=⨯⨯=-ηM 计算管外冷凝表面传热系数h 0为)]/([47.30071.48)023.081.9721)10361.0((88.175.0Re )(88.175.023/132233/13220K m W g h •=⨯⨯⨯⨯⨯⨯=⨯=--λρη其中0.75为修正因子。

③ 污垢热阻及管壁热阻 沸腾侧R i =1.8×10-4 m 2•K/W ,冷凝侧R 0=1.4×10-4m 2•K/W ,管壁热阻R W =4.299×10-5m 2•K/W 。

计算显热段传热系数K CL 为)]/([98.18247.3001104.1028.003.010229.4026.003.0108.1026.086.66103.0111235300000K m W h R d d R d d R d h d K m w i i i i CL •=+⨯+⨯⨯+⨯⨯+⨯=++++=--- (2)蒸发段传热系数K CE 计算传热管内釜液的质量流率G h 为G h =3600G=3600×65.03=2.34×105kg/(m 2•h)当xe=0.048时,计算Martinelli 参数Xtt 为()[]()()148.0)0067.0/41.0()721/032.0(]048.0/)048.01[(///11.05.09.01.05.09.0=-=-=v b b v xe xe Xtt ηηρρ=Xtt /11/0.148=6.76由G h =2.34×105 kg/(m 2•h)及=Xtt /1 6.76,查图3-29得a E =0.8。

当x=0.8xe=0.8×0.048=0.0384时[]()()48.5)41.0/0067.0()032.0/721()]0384.01/(0384.0[//)1/(/11.05.09.01.05.09.0=-=-=b v v b e e x x Xtt ηηρρ=Xtt /1由Gh=2.34×105 kg/(m 2•h)及=Xtt /1 5.48,查图3-29得a ´=1.0。

计算泡核沸腾修正因数a 为9.020.18.02`=+=+=a a a E 计算泡核沸腾表面传热系数h nb 为)]/([05.141)10841.1026.01012.1()1032.0721()1041.01012.334.284026.01038.3(67.7026.0112.0025.01Pr 225.0231.02633.069.037569.031.033.069.069.0K m W pd A di d h i v b b b p i b nb •=⨯⨯⨯-⨯⨯⨯⨯⨯⨯⨯⨯=⎪⎭⎫ ⎝⎛⎪⎪⎭⎫ ⎝⎛-⎪⎪⎭⎫ ⎝⎛Φ⨯⨯⨯=--σρρηγλ计算以液体单独存在为基准的对流表面传热系数h i)/([21.16967.7)]0384.01(9.4123)[026.0/112.0(03.5Pr )]1)[Re(/(03.523/13/13/13/1K m W x d h i b i •=-=-=λ计算对流沸腾因子F tp 为19.848.55.3)/1(5.35.05.0=⨯==Xtt Ftp计算两相对流表面传热系数h tp)]/([65.138621.16991.82K m W h F h i tp tp •=⨯==计算沸腾传热膜系数为)/([59.151305.1419.065.13862K m W ah h h nb tp iE •=⨯+=+=计算蒸发段传热系数K CE 为)]/([01.22347.3001104.1028.003.010299.4026.003.0108.1026.059.151303.0111245400000K m W h R d d R d d R d h d K m w i i i i CE •=+⨯+⨯⨯+⨯⨯+⨯=++++=--- (3)显热段和蒸发段长度 计算显热段的长度L BC 与传热管总长L 的比值为431.0]72.34721094.282.1098.1821006026.014.31035.2/[1035.2])/[()/(33=⨯⨯⨯⨯⨯⨯+⨯⨯=∆+∆∆∆∆=--mtb pi CL T i s s BC q C tm K N d p t p t L L ρπ (4)平均传热系数 计算传热系数K C 为)]/([75.20537.101.2333.198.1822K m W L L K L K K CD CE BC LC C •=⨯+⨯=+= 需要传热面积为A C =)(02.152)82.1075.205/(1038.3)/(25m tm K C =⨯⨯=∆Φ(5)面积裕度 实际传热面积A=3.14×0.03×3×1006=284.34(m 2)H=(A-A C )/A=(284.34-152.02)/28.34=46.5%该再沸器的传热面积合适。

5.循环流量校核(1)循环推动力 当==3/xe x 0.016时,计算Martinelli 参数Xtt 为[]41.0)0067.0/41.0()721/032.0(]016.0/)016.01[()/()/(/)1(1.05.09.01.05.09.0=-=-=v b b v x x Xtt ηηρρ计算两相流的液相分率R L()131.0)141.02141.0(41.01215.025.02=+⨯+=++=Xtt Xtt XttR L 计算==3/xe x 0.016处的两相流平均密度p t ρ为p t ρ=)/(5.94131.0721)131.01(0032.0)1(3m kg R R L b L v =⨯+-=+-ρρ当x=x e =0.048时,计算Martinelli 参数Xtt 为[]76.6)0067.0/41.0()721/032.0(]048.0/)048.01[()/()/(/)1(1.05.09.01.05.09.0=-=-=v b b v x x Xtt ηηρρ计算两相流的液相分率R L 为()492.0)176.62176.6(76.61215.025.02=+⨯+=++=Xtt Xtt XttR L 计算x=x e =0.048处的两相流平均密度ρpt 为)/(9.354131.0721)131.01(0032.0)1(3m kg R R L b L v pt =⨯+-=+-=ρρρ参照表3-19并根据焊接需要取=l 1.26,于是可计算循环推动力D p ∆)(02.610481.9]9.35426.1)5.94721(7.1[])([Pa g l L p p t p t b CD D =⨯⨯--=--=∆ρρρ(2)循环阻力① 管程进口管阻力1p ∆的计算 计算釜液在管程进口管内的质量流速G 为)]/([71.70725.0414.372.344222s m kg Di q G mt•=⨯=⨯=π计算釜液在进口管内的流动雷诺数R ei 为431533)1041.0/(71.70725.0/3=⨯⨯==-b i ei G D R η计算进口管长度与局部阻力当量长度Li 为)(30.29)1914.00254.0/25.0(3426.0)0254.0/25.0()1914.00254.0/(3426.0)0254.0/(22m D D L i i i =-=-= 计算进口管内流体流动的摩擦系数i λ为018.0431*******.001227.07543.001227.038.038.0=+=+=eiR i λ 计算管程进口管阻力1p ∆1p ∆=)(23.721721271.70725.030.29018.0222Pa G D L b i i i =⨯⨯⨯=⨯ρλ ②传热管显热段阻力 计算釜液在传热管内的质量流速G 为)/(03.65)1006026.0414.3/(72.34)4/(322s m kg N d q G T i mt •=⨯⨯==π计算釜液在传热管内流动时的雷诺数Re 为 Re=9.41231041.003.65026.03=⨯⨯=-b i Gd η 计算进口管内流体流动的摩擦系数λ为044.09.41237543.001227.0Re 7543.001227.038.038.0=+=+=λ 计算传热管显热段阻力2p ∆为)(44.6721203.65026.03.1044.022Pa G di L p b BC =⨯⨯⨯=⨯=∆ρλ ③ 传热管蒸发段阻力03.65)1006026.0414.3/(72.34)4/(22=⨯⨯==T i mt N d q G π 计算汽相在传热管内的质量流速G V 为G V=xG =(2×0.048/3)×65.03=2.08[kg/(m 2•s)计算汽相在传热管内的流动雷诺数Re v 为46.8075100067.008.2026.0Re 3=⨯⨯==-v vi v G d η 计算传热管汽相流动的摩擦系数v λ为037.046.80757543.001227.0Re 7543.001227.038.038.0=+=+=vv λ 计算传热管内气相流动阻力ΔΡV3为 )(26.164032.0208.2026.07.1037.02223Pa G d L p v v i CD v v =⨯⨯⨯=⨯=∆ρλ 液相流动阻力3L p ∆的计算,计算液相在传热管内的质量流速G L 为G L =G-G V =65.03-2.08=62.95[kg/(m 2•s)]计算液相在传热管内的流动雷诺数R eL 为 94.39911041.095.62026.0Re 3=⨯⨯==-b Li L G d η 计算传热管内的液相摩擦系数L λ为045.094.39917543.001227.0Re 7543.001227.038.038.0=+=+=Lv λ计算传热管内的液相流动阻力3L p ∆为)(04.8721295.62026.07.1045.0223Pa G d L p b L i CD v L =⨯⨯⨯=⨯=∆ρλ 计算传热管内两相流动阻力3p ∆为)(76.767)04.826.164()(44/14/144/134/133Pa p p p L v =+=∆+∆=∆④ 管程内因动量变化引起的阻力 管程内流动的质量流速G=XX ,计算蒸发段管内因动量变化引起的阻力系数ξ为07.103)492.01048.0(032.0721492.0)048.01(1)1()1(2222=-+-=--+-=L e v b L e R x R x ρρξ 计算蒸发段管程内因动量变化引起的阻力4p ∆为 )(57.604721/07.10303.65/24Pa G p b =⨯==∆ρξ⑤ 管程出口阻力 计算管程出口管中汽、液总质量流速G 为 G=)]/([87.1226.0414.372.344222s m kg D q i mt•=⨯=π计算管程出口表中汽相质量流速G V 为G V )]/([898.587.122048.02s m kg G x e •=⨯==计算管程出口管的长度与局部阻力的当量长度之和l '为m Di Di l 51.69)1914.00254.0/6.0(3426.0)0254.0/6.0()1914.00254.0/(3426.0)0254.0/(22=-=-=' 计算管程出口管中汽相质量流动雷诺数Re V 为84.528144100067.0898.5026.0Re 3=⨯⨯==-v vi v G d η 计算管程出口管汽相流动的摩擦系数V λ为017.084.5281447543.001227.0Re 7543.001227.038.038.0=+=+=vV λ 计算管程出口管汽相流动阻力5V p ∆为第 11 页 共 13 页)(23.1090032.02898.5026.051.69017.025Pa G d l p v v i vV =⨯⨯⨯=⨯'=∆ρλ 计算管程出口管中液相质量流速G L 为 G L =v G G -=122.87-5.898=116.97[kg/(m 2•s)] 计算管程出口管中液相流动雷诺数R eL 为 R eL 75.1711741041.097.116026.03=⨯⨯==-bLi G d η 计算管程出口管中液相流动摩擦系数为L λ02.075.1711747543.001227.0Re 7543.001227.038.038.0=+=+=LL λ 计算管程出口液相流动阻力为5L p ∆为)(00.22721297.116026.051.6902.02225Pa G d l p b L i L L =⨯⨯⨯=⨯'⨯=∆ρλ计算管程出口管中两相流动阻力5p ∆为)(46.3918)00.2223.1090()(44/14/144/154/155Pa p p p =+=∆+∆=∆计算循环阻力f p ∆为)(46.601846.391857.60476.6744.623.72154321Pa p p p p p p f =++++=∆+∆+∆+∆+∆=∆循环推动力D p ∆与循环阻力f p ∆的比值为==∆∆46.6018/02.6104/f D p p 1.01循环推动力D p ∆略大于循环阻力f p ∆,说明所设的出口汽化率=e x 0.048基本正确,因此所设计的再沸器可以满足传热过程对循环流量的要求。