精馏塔的工艺标准计算

精馏塔的工艺计算

精馏塔的计算对于要完成多组分分离设备的最终设计,必须使用严格算法,但是近似算法可以为严格计算提供合适的迭代变量初值,因此本设计中采用两种方法相结合,并以计算机进行数值求解的方式来确定各级上的温度、压力、流率、气液组成和理论板数。

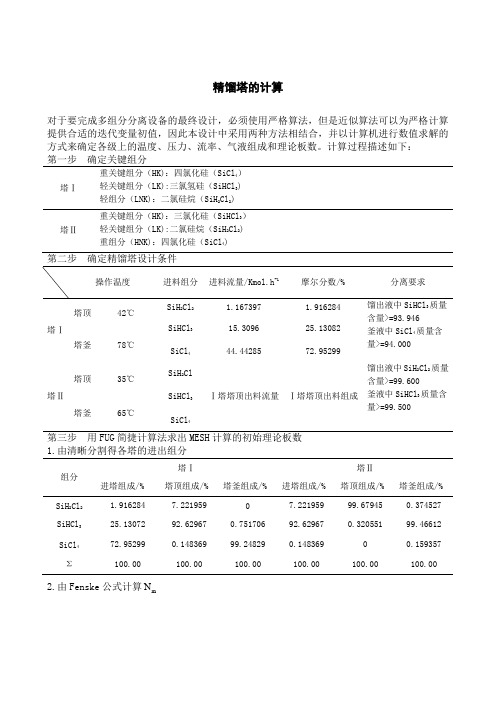

计算过程描述如下:第一步确定关键组分塔Ⅰ重关键组分(HK):四氯化硅(SiCl4)轻关键组分(LK):三氯氢硅(SiHCl3) 轻组分(LNK):二氯硅烷(SiH2Cl2)塔Ⅱ重关键组分(HK):三氯化硅(SiHCl3)轻关键组分(LK):二氯硅烷(SiH2Cl2) 重组分(HNK):四氯化硅(SiCl4)塔Ⅰ塔顶42℃SiH2Cl2 1.167397 1.916284 馏出液中SiHCl3质量含量>=93.946釜液中SiCl4质量含量>=94.000SiHCl315.3096 25.13082塔釜78℃SiCl444.44285 72.95299塔Ⅱ塔顶35℃SiH2ClⅠ塔塔顶出料流量Ⅰ塔塔顶出料组成馏出液中SiH2Cl2质量含量>=99.600釜液中SiHCl3质量含量>=99.500SiHCl3塔釜65℃SiCl4第三步用FUG简捷计算法求出MESH计算的初始理论板数组分塔Ⅰ塔Ⅱ进塔组成/% 塔顶组成/% 塔釜组成/% 进塔组成/% 塔顶组成/% 塔釜组成/% SiH2Cl2 1.916284 7.221959 0 7.221959 99.67945 0.374527 SiHCl325.13072 92.62967 0.751706 92.62967 0.320551 99.46612 SiCl472.95299 0.148369 99.24829 0.148369 0 0.159357 Σ100.00 100.00 100.00 100.00 100.00 100.002.由Fenske公式计算mNlg lg LK HKLK HKd d w w Nm a-轾骣骣犏琪琪琪琪犏桫桫臌=3.由恩特伍德公式计算最小回流比,,1()i i Fim i i D m m i x q R x R a a q a a q üï=-ï-ï?ýï=ï-ïþåå4.由芬斯克公式计算非清晰分割的物料组成()1i i Nm HK i HK HK f w d w a -=骣琪+琪桫 ,()()1NmHK i i HK HK i NmHK i HKHK d f w d d w a a--骣琪琪桫=骣琪+琪桫5.由Kirkbride 经验式确定进料位置0.2062,,,,HK F LK WR S LK F HK D z x N W N z x D 轾骣骣骣犏琪琪琪=琪犏琪琪桫犏桫桫臌6.由吉利兰关系式计算理论板数即0.56680.750.75Y X=-式中1m R R X R -=+ ,1mN N Y N -=+ 第四步 由MESH 方程计算理论板数 1. 用FUG 简捷计算法得到的理论板数N 和进料位置M 作为初始值,初始化汽液流量j V 和j L 。

化工原理课程设计——精馏塔设计

南京工程学院课程设计说明书(论文)题目乙醇—水连续精馏塔的设计课程名称化工原理院(系、部、中心)康尼学院专业环境工程班级K环境091学生姓名朱盟翔学号240094410设计地点文理楼A404指导教师李乾军张东平设计起止时间:2011年12月5日至 2011 年12月16日符号说明英文字母A a——塔板开孔区面积,m2;A f——降液管截面积,m2;A0——筛孔面积;A T——塔截面积;c0——流量系数,无因此;C——计算u max时的负荷系数,m/s;C S——气相负荷因子,m/s;d0——筛孔直径,m;D——塔径,m;D L——液体扩散系数,m2/s;D V——气体扩散系数,m2/s;e V——液沫夹带线量,kg(液)/kg(气);E——液流收缩系数,无因次;E T——总板效率,无因次;F——气相动能因子,kg1/2/(s·m1/2);F0——筛孔气相动能因子,kg1/2/(s·m1/2);g——重力加速度,9.81m/s2;h1——进口堰与降液管间的距离,m;h C——与干板压降相当的液柱高度,m液柱;h d——与液体流过降液管相当的液柱高度,m;h f——塔板上鼓泡层液高度,m;h1——与板上液层阻力相当的高度,m液柱;h L——板上清夜层高度,m;h0——降液管底隙高度,m;h OW——堰上液层高度,m;h W——出口堰高度,m;h'W——进口堰高度,m;Hσ——与克服表面张力的压降相当的液柱高度,m液柱;H——板式塔高度,m;溶解系数,kmol/(m3·kPa);H B——塔底空间高度,m;H d——降液管内清夜层高度,m;H D——塔顶空间高度,m;H F——进料板处塔板间距,m;H P——人孔处塔板间距,m;H T——塔板间距,m;K——稳定系数,无因次;l W——堰长,m;L h——液体体积流量,m3/h;L S——液体体积流量,m3/h;n——筛孔数目;P——操作压力,Pa;△P——压力降,Pa;△P P——气体通过每层筛板的压降,Pa;r——鼓泡区半径,m,t——筛板的中心距,m;u——空塔气速,m/s;u0——气体通过筛孔的速度,m/s;u0,min——漏气点速度,m/s;u'0——液体通过降液管底隙的速度,m/s;V h——气体体积流量,m3/h;V s——气体体积流量,m3/h;W c——边缘无效区宽度,m;W d——弓形降液管宽度,m;W s——破沫区宽度,m;x——液相摩尔分数;X——液相摩尔比;y——气相摩尔分数;Y——气相摩尔比;Z——板式塔的有效高度,m。

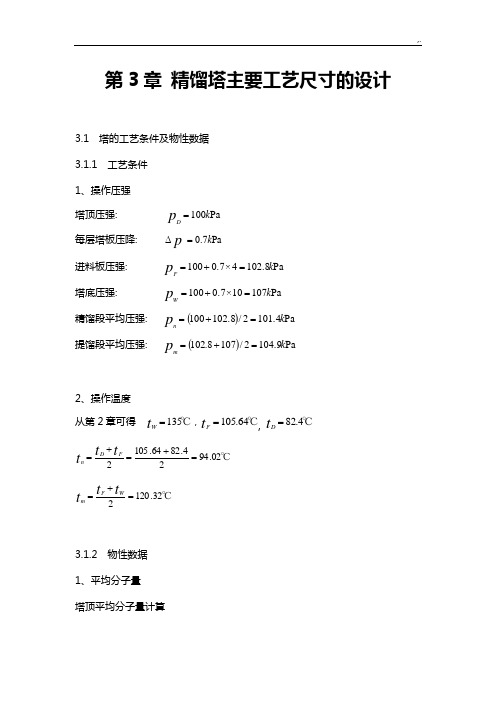

第3章精馏塔主要工艺标准尺寸的设计1

精馏段

取阀孔动能因子 则

每层塔板上浮阀数目为

取边缘区宽度 ,破沫区宽度

塔板上的鼓泡区面积

浮阀排列方式采用等腰三角形叉排,取同一个横排的孔心距 。

则排间距:

按 ,以等腰三角形叉排方式作图,排得阀数6个.

所以

阀孔动能因子变化不大,仍在9~13范围内

塔板开孔率=0.552/6.53×100%=8.45%

平均密度

气相

ρV

㎏/㎥

2.73

3.01

液相

ρL

799.47

771.48

平均表面张力

σ

mN/m

19.84

17.51

平均粘度μΒιβλιοθήκη mPa·s0.290

0.251

平均流率

气体

VS

㎥/s

0.039

0.040

液体

LS

6.06×10-5

33.23×10-5

3、2 精馏塔主要尺寸的计算

3、2、1 塔径的计算

精馏段:

由 , , ,

第4章 附属设备与接管的选取

4、1 原料的预热器的设计

采用绝对压力为200kPa的水蒸气逆流加热,饱和水蒸气到饱和液体流出,温度都是120℃,利用蒸汽潜热讲原料从tF加热到tb。

已知tF=25℃,tb=105.64℃,

所以定性温度:

4、1、1 物性数据

表-1

定性温度/℃

密度/﹙㎏/㎥﹚

粘度/Pa·s

1、堰长

取

出口堰高:本设计采用平直堰,堰上液高度 (近似取E=1)

精馏段

提馏段

2、弓形降液管的宽度和横截面

查图得:

则

验算降液管内停留时间:

精馏塔塔径圆整规则

精馏塔塔径圆整规则

【原创实用版】

目录

一、精馏塔塔径圆整规则的概述

二、常用标准塔径

三、精馏塔设计时计算后圆整的提馏段和精馏段的塔径不同的处理原则

正文

一、精馏塔塔径圆整规则的概述

精馏塔是化工行业中常用的设备之一,其主要作用是通过升华和冷凝的过程对物质进行分离和提纯。

在精馏塔的设计过程中,塔径圆整规则是非常重要的一个环节。

所谓塔径圆整,就是在计算出塔径后,按照一定的标准进行四舍五入取整,使得塔径能够满足实际设计和生产的需要。

二、常用标准塔径

在实际的精馏塔设计中,常用的标准塔径有:400、500、600、700、800、1000、1200、1400、1600、2000、2200 等。

这些标准塔径是基于工程实践和设计经验总结出来的,能够满足大多数情况下的生产需求。

当然,具体的塔径选择还需要根据实际的生产工艺和设计要求进行确定。

三、精馏塔设计时计算后圆整的提馏段和精馏段的塔径不同的处理原则

在精馏塔设计时,提馏段和精馏段的塔径可能会出现不同的情况。

这时,我们需要按照规定的原则进行处理,一般情况下,我们会将塔径圆整到 1.8mm。

这样的处理原则既能保证塔径的精度,又能满足实际生产的需要。

总的来说,精馏塔塔径圆整规则是精馏塔设计过程中的一个重要环节,

其目的是为了保证塔径的精度和满足实际生产的需要。

精馏工艺计算

F=D+W FxF=DxD+WxW 塔顶产品易挥发组分回收率η为: η= DxD/FxF 式中:F、D、W分别为进料、塔顶产品、塔底馏出液的摩尔流 量(kmol/h), xF、xD、xW分别为进料、塔顶产品、塔底馏出液组 成的摩尔分率

2. 确定最小回流比

一般是先求出最小回流比,然后根据

气流截面积固定,操作弹性小 a、舌型塔板 —

气相夹带严重,板效率降低 气流截面积可调,操作弹性大

b、浮动喷射塔板 — 存在漏夜和吹干现象,板效率降低

c、浮舌塔板 — 操作弹性大、压降低,特适用减压蒸馏

二.塔板上汽液两相的流动现象

气液接触状态

塔板上汽液两相的流动现象

塔板上汽液两相的流动现象

(ii)当塔顶为分凝器时, x0 xd K

先求出分凝器内与 xd 成相平衡的 x0,再由操作线方程以 x0 计算得出 y1,然后由相平衡方程由 y1 计算出 x1,如此交替地使用操作线方程和相 平衡关系逐板往下计算,直到规定的塔底组成为止,得到理论板数和加 料位置。

(3)加料板位置的确定

求出精馏段操作线和提馏段操作线的交点 xq 、yq ,并以 xq 为分

塔板类型 喷射型塔板:

板式塔

舌形塔板

浮舌塔板

无 溢 流 堰 , 液 层 较 薄压,降 降 低 雾 沫 夹 带 少 , 气 速 可高较, 生 产 能 力 增 大

喷射型

并 流 喷 射 , 液 面 落 差 小

塔板

传 质 表 面 增 大 且 不 断新更, 传 质 效 果 提 高 板 效 率 并 不 是 很 高

塔板上汽液两相的流动现象

注意

通常希望在泡沫状态、喷射状态或两者的过渡状态下操作 液汽比较大时处于泡沫状态,较小时处于喷射状态 易挥发组分与难挥发组分的表面张力的相对大小对汽液 接触状态有影响

精馏塔塔径圆整规则

精馏塔塔径圆整规则摘要:一、精馏塔塔径圆整的必要性二、常用标准塔径列表三、塔径圆整的方法与原则四、变径的注意事项正文:一、精馏塔塔径圆整的必要性在精馏塔设计中,塔径的计算是一项重要任务。

计算出塔径后,我们需要按照标准塔径进行圆整,以满足实际生产需求。

塔径的圆整有助于确保精馏塔的性能稳定,提高馏分纯度和分离效果。

二、常用标准塔径列表根据相关资料,常用标准塔径(mm)如下:400、500、600、700、800、1000、1200、1400、1600、2000、2200。

在实际设计中,可以根据塔的高度、流量等参数选择合适的标准塔径。

三、塔径圆整的方法与原则1.方法:首先,根据精馏塔的工艺条件,计算出理论塔径。

然后,参考常用标准塔径列表,选取最接近计算值的标准塔径进行圆整。

2.原则:圆整后的塔径应满足以下条件:(1)确保塔内流体动力学性能良好,避免产生气流速度过大或过小的问题;(2)满足塔板数要求,保证馏分分离效果;(3)考虑塔的结构强度和材料要求,避免因塔径过大导致成本上升或设备选型困难。

四、变径的注意事项1.变径位置:在设计时,提馏段和精馏段的塔径可能不同,需要进行变径。

变径位置应选择在塔板数相同或相近的位置,以减小流体动力学影响。

2.变径过渡:变径过渡应采用圆滑过渡方式,以减小流体在塔内的局部阻力。

过渡段的长度应适当,避免产生流动死区。

3.变径原因:在满足塔径要求的前提下,尽量避免无故变径。

确实需要变径时,应充分论证变径的合理性,避免造成不必要的能耗损失和设备投资。

总之,在精馏塔设计中,塔径的圆整和变径是一项关键任务。

遵循一定的原则和方法,合理选择塔径和变径方案,有助于确保精馏塔的稳定运行和高效分离效果。

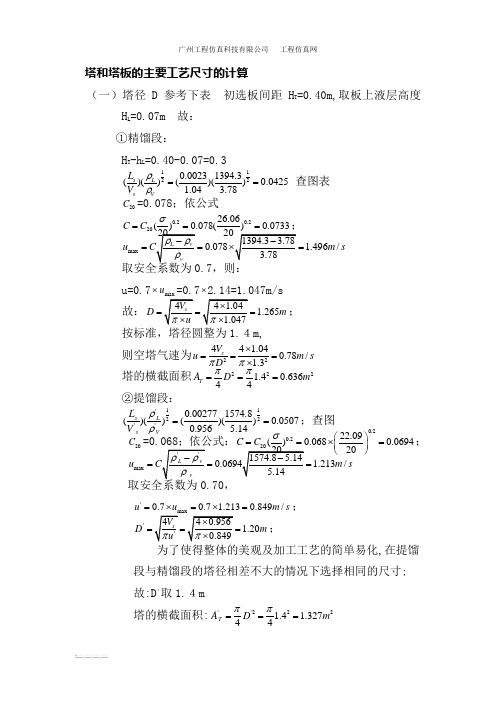

精馏塔和塔板的主要工艺尺寸的计算

塔和塔板的主要工艺尺寸的计算(一)塔径 D 参考下表 初选板间距H T =0.40m,取板上液层高度H L =0.07m 故: ①精馏段:H T -h L =0.40-0.07=0.311220.00231394.3()()()()0.04251.04 3.78s L s V L V ρρ== 查图表 20C =0.078;依公式0.20.22026.06()0.078()0.0733C C σ===;max0.078 1.496/u m s ===,则:u=0.7⨯u =0.7⨯2.14=1.047m/s 故: 1.265D m ===; 按标准,塔径圆整为1.4m,则空塔气速为2244 1.040.78/1.3s V u m s D ππ⨯===⨯ 塔的横截面积2221.40.63644T A D m ππ===②提馏段:11''22''0.002771574.8()()()()0.05070.956 5.14s L s V L V ρρ==;查图20C0.20.222.09()0.0680.069420C C σ⎛⎫==⨯= ⎪⎝⎭; max 1.213/u m s===,'0.70.7 1.2130.849/u u m s =⨯=⨯=;' 1.20D m ===; 为了使得整体的美观及加工工艺的简单易化,在提馏段与精馏段的塔径相差不大的情况下选择相同的尺寸; 故:D '取1.4m塔的横截面积:''2221.4 1.32744T A D m ππ===空塔气速为22440.956'0.720/1.3s V u m s D ππ⨯===⨯ 板间距取0.4m 合适(二)溢流装置采用单溢流、弓形降液管、平形受液盘及平形溢流堰,不设进流堰。

各计算如下: ①精馏段:1、溢流堰长 w l 为0.7D ,即:0.7 1.40.91w l m =⨯=;2、出口堰高 h w h w =h L -h ow 由l w /D=0.91/1.4=0.7, 2.5 2.58.2810.480.91h w L l m ==查手册知:E 为1.03 依下式得堰上液高度:22332.84 2.848.281.030.013100010000.91h ow w L h E m l ⎛⎫⎛⎫==⨯= ⎪ ⎪⎝⎭⎝⎭ 故:L ow h -h 0.070.0130.057w h m ==-=3、 降液管宽度d W 与降液管面积f A有/w l D =0.7查手册得/0.14,/0.08d fT W D A A ==故:d W =0.14D=0.14 ⨯1.3=0.182m2220.080.08 1.30.106244f A D m ππ==⨯⨯=()0.10620.418.55,0.0023f T s A H s s L τ⨯===>符合要求4、降液管底隙高度0h取液体通过降液管底隙的流速0u =0.1m/s 依式计算降液管底隙高度0h , 即:000.00230.0250.910.1s w L h m l u ===⨯ ②提馏段:1、 溢流堰长'w l 为0.7'D ,即:'0.7 1.40.91w l m =⨯=;2、出口堰高'w h ''w L ow h =h -h ;由 '/D=0.91/1.4=0.7w l ,'2.5 2.59.9812.630.91h w L l m ==查手册知 E 为1.04依下式得堰上液高度:2233''2.84 2.849.981.040.0146100010000.91h oww L h E ml ⎛⎫⎛⎫==⨯= ⎪ ⎪⎝⎭⎝⎭0.070.01460.0554w h m =-=。

精馏塔工艺工艺设计计算

第三章 精馏塔工艺设计计算塔设备是化工、石油化工、生物化工、制药等生产过程中广泛采用的气液传质设备。

根据塔内气液接触构件的结构形式,可分为板式塔和填料塔两大类。

板式塔内设置一定数量的塔板,气体以鼓泡或喷射形势穿过板上的液层,进行传质与传热,在正常操作下,气象为分散相,液相为连续相,气相组成呈阶梯变化,属逐级接触逆流操作过程。

本次设计的萃取剂回收塔为精馏塔,综合考虑生产能力、分离效率、塔压降、操作弹性、结构造价等因素将该精馏塔设计为筛板塔。

3.1 设计依据[6]3.1.1板式塔的塔体工艺尺寸计算公式 (1) 塔的有效高度T TTH E N Z )1(-= (3-1) 式中 Z –––––板式塔的有效高度,m ; N T –––––塔内所需要的理论板层数; E T –––––总板效率; H T –––––塔板间距,m 。

(2) 塔径的计算uV D Sπ4=(3-2) 式中 D –––––塔径,m ;V S –––––气体体积流量,m 3/s u –––––空塔气速,m/su =(0.6~0.8)u max (3-3) VVL Cu ρρρ-=m a x (3-4) 式中 L ρ–––––液相密度,kg/m 3V ρ–––––气相密度,kg/m 3C –––––负荷因子,m/s2.02020⎪⎭⎫⎝⎛=L C C σ (3-5)式中 C –––––操作物系的负荷因子,m/sL σ–––––操作物系的液体表面张力,mN/m 3.1.2板式塔的塔板工艺尺寸计算公式 (1) 溢流装置设计W O W L h h h += (3-6) 式中 L h –––––板上清液层高度,m ; OW h –––––堰上液层高度,m 。

32100084.2⎪⎪⎭⎫⎝⎛=Wh OWl L E h (3-7)式中 h L –––––塔内液体流量,m ; E –––––液流收缩系数,取E=1。

hTf L H A 3600=θ≥3~5 (3-8)006.00-=W h h (3-9) '360000u l L h W h=(3-10)式中 u 0ˊ–––––液体通过底隙时的流速,m/s 。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2 精馏塔的工艺计算2.1精馏塔的物料衡算2.1.1基础数据 (一)生产能力:10万吨/年,工作日330天,每天按24小时计时。

(二)进料组成:乙苯212.6868Kmol/h ;苯3.5448 Kmol/h ;甲苯10.6343Kmol/h 。

(三)分离要求:馏出液中乙苯量不大于0.01,釜液中甲苯量不大于0.005。

2.1.2物料衡算(清晰分割)以甲苯为轻关键组分,乙苯为重关键组分,苯为非轻关键组分。

01.0=D HK x ,005.0=W LK x ,表2.1 进料和各组分条件由《分离工程》P65式3-23得:,1,,1LKi LK Wi HK D LK Wz xD Fx x =-=--∑ (式2. 1)2434.13005.001.01005.0046875.0015625.08659.226=---+⨯=D Kmol/hW=F-D=226.8659-13.2434=213.6225Kmol/h 0681.1005.06225.21322=⨯==W X W ,ωKmol/h编号 组分 i f /kmol/h i f /% 1 苯 3.5448 1.5625 2 甲苯 10.6343 4.6875 3 乙苯 212.6868 93.7500总计226.86591005662.90681.16343.10222=-=-=ωf d Kmol/h 132434.001.02434.1333=⨯==D X D d ,Kmol/h5544.212132434.06868.212333=-=-=d f ωKmol/h表2-2 物料衡算表2.2精馏塔工艺计算2.2.1操作条件的确定 一、塔顶温度纯物质饱和蒸气压关联式(化工热力学 P199):CC S T T x Dx Cx Bx Ax x P P /1)()1()/ln(635.11-=+++-=-表2-3 物性参数注:压力单位0.1Mpa ,温度单位K编号 组分 i f /kmol/h 馏出液i d 釜液i ω 1 苯 3.5448 3.5448 0 2 甲苯 10.6343 9.5662 1.0681 3 乙苯 212.6868 0.1324 212.5544总计226.865913.2434213.6225组份 相对分子质量临界温度C T 临界压力C P苯 78 562.2 48.9 甲苯 92 591.841.0 乙苯106617.236.0名称 A B C D表2-3饱和蒸汽压关联式数据以苯为例,434.02.562/15.3181/1=-=-=C T T x1.5)434.033399.3434.062863.2434.033213.1434.098273.6()434.01()(635.11-=⨯-⨯-⨯+⨯-⨯-=-CS P P In01.02974.09.48)1.5ex p(a S P MPa P =⨯=⨯-=同理,可得MPa P b 1.00985.00⨯=露点方程:∑==ni ii p p y 11,试差法求塔顶温度表2-4 试差法结果统计故塔顶温度=105.5℃二、塔顶压力塔顶压力Mpa p 1.0013.1⨯=顶 三、塔底温度苯 -6.98273 1.33213 -2.62863 -3.33399 甲苯 -7.28607 1.38091 -2.83433 -2.79168 乙苯-7.486451.45488-3.37538-2.23048泡点方程:p x pni ii =∑=10试差法求塔底温度故塔底温度=136℃四、塔底压力塔底压力Mpa p 1.0013.1⨯=底 五、进料温度进料压力为Mpa p 1.0013.1⨯=进,泡点方程:p x pni ii =∑=1试差法求进料温度故进料温度=133℃六、相对挥发度的计算据化学化工物性数据手册,用内插法求得各个数据5.105=顶t ℃,961.5=苯α514.2=甲苯α1=乙苯α;136=底t ℃,96.1=甲苯α1=乙苯α; 133=进t ℃,38.4=苯α97.1=甲苯α1=乙苯α综上,各个组份挥发度见下表据清晰分割结果,计算最少平衡级数。

26.6148.2lg )1324.05544.2120681.15612.9lg(lg ))()lg((min =⨯==-HK LK W LKHK D HK LK x xx x N α2.2.2塔板数的确定 一、最小回流比R min本设计为泡点进料,即饱和液体进料,q =1由恩特伍德公式:1)(min ,+=-∑R x i mD i i θαα1i iix q ααθ=--∑019375.01148.2046875.0148.21705.5015625.01705.5=-⨯+-⨯+-⨯=-∑θθθθααi i i x试差法求得=θ 2.3 则最小回流比304.113.2101.013.2148.27223.0148.23.21705.52677.01705.51)(min =--⨯+-⨯+-⨯=--∑=θααi m D i i x R ,二、实际回流比根据混合物分离的难易程度,取实际回流比为最小回流比的1.2倍 则R =1.2 R min =1.2×1.304=1.565组份 进料温度133塔顶温度105.5 塔底温度136 平均相对挥发度苯 4.38 5.9615.1705 甲苯 1.97 2.5141.962.148 乙苯1111三、全塔理论板数的确定102.01565.1304.1565.11min =+-=+-R R R 查《化工原理》下P33图1-28吉利兰图得52.02min=+-N N N将26.6min =N 代入,求得N=15.2 四、进料板的计算5.9lg )()(lg )(=⎪⎪⎭⎫ ⎝⎛÷=-HKLK HK LK m R f d f d N α3lg )()(lg )(=⎪⎭⎫⎝⎛÷=-HKLK HK LK m S f f N αωω因为S Rm S m R R S N NN N N N N ===+)()(2.15, 12.112.1535.9135.9)()(1)()(=⨯+=⨯+=N N N N N N m S mR mS m R R 08.412.112.15=-=-=R S N N N所以,第5层理论板是加料版。

3 精馏塔主要尺寸的设计3.1塔径的计算3.3.1填料精馏塔有关参数操作回流比:R=2 理论板数:N T =16 进料板序号:N F =5 塔顶温度:t D =105.5℃塔釜温度:t W =136℃3.3.2 塔顶有关参数计算[4 由化工物性手册查得:3/885m kg =苯ρ3/866m kg =甲苯ρ3/867m kg =乙苯ρ气体平均摩尔质量:mol g M V /39.8810601.092722.078268.0=⨯+⨯+⨯=气体密度:()335/85.22735.10510314.839.8810013.1m kg RT PM D V V =+⨯⨯⨯⨯==ρ 液体密度:3/102.87186701.0866722.0885268.0m kg L =⨯+⨯+⨯=ρs m V S /342.085.2360039.8873.393=⨯⨯=h kmol RD L /4868.262434.132=⨯== 3.3.3进料板有关参数计算s m V V S S /342.03,== 气相组成:94.2=m α()()014.0005.0194.21005.094.21=⨯-+⨯=-+=x a x y αα气体平均摩尔质量:molg M V /8.105106986.092014.0'=⨯+⨯=气体密度:()335''/71.315.27313310314.88.10510013.1m kg RT PM D V V=+⨯⨯⨯⨯==ρ3'/76101.0771763722.0755268.0m kg L =⨯+⨯+⨯=ρ3.3.4精馏段塔径计算液相质量流量为:h kg L /231333.874868.26=⨯=ω 气相质量流量为:h kg V /75.351139.887.39=⨯=ω流动参数为:0377.0102.87185.275.351123135.05.0=⎪⎭⎫ ⎝⎛=⎪⎪⎭⎫ ⎝⎛=L V VLρρωωψ由于填料选择的是金属孔板波纹填料350Y ;查埃克特通用关联图得:7.02.02=L LV msx g u μρρφϕ由于s mPa L ⋅=262.0μ10.1102.8713.958===L ρρϕ水0033.0102.87185.2==L V ρρ257=φ 代入上式中得:7.08.90033.010.1262.02max 2.0=⨯⨯⨯u即:s m u /3.3max = 由于max 0.8uu =即:s m u u /64.23.38.08.0max =⨯== 由公式m u V D S 51.064.214.3342.044=⨯⨯==π圆整后为0.6m 3.3.5提溜段塔径计算液相质量流量为:h kg L/1709648.6735.253'=⨯=ω 气相质量流量为:h kg V/42008.1057.39'=⨯=ω流动参数为:28.076171.34200170965.05.0''''=⎪⎭⎫ ⎝⎛=⎪⎪⎭⎫ ⎝⎛=L V V L ρρωωψ同上,查图得:4.02.0''''2'max =L L V g u μρρφϕ由于257=φs mPa L⋅=207.0'μ 12.1770863'===L ρρϕ水00488.076171.3''==L V ρρ代入上式中得:4.08.9000207.000488.012.12572.02'max =⨯⨯⨯⨯u即:s m u /1.3'max=s m u u /48.21.38.08.0max ''=⨯==则:m u V D S 53.048.214.3342.044'=⨯⨯==π比较精馏段与提溜段计算结果,二者基本相同。

圆整塔径,取D=600mm 3.4液体喷淋密度及空塔气速核算 精馏段液体喷淋密度为()hm m D U LL⋅=⎪⎭⎫ ⎝⎛=⎪⎭⎫⎝⎛=2322/58.4423.014.33.7406.23312πρω精馏段空塔气速为:sm D u VV/22.126.014.3360085.275.3511222=⎪⎭⎫⎝⎛⨯=⎪⎭⎫⎝⎛=πρω提溜段液体喷淋密度为:()hm m U ⋅=⎪⎭⎫ ⎝⎛=232'/3.3326.014.3420017096提溜段空塔气速为: s m D u V V /11.126.014.3360071.34200222'''=⎪⎭⎫⎝⎛⨯=⎪⎭⎫⎝⎛=πρω查规整填料性能参数知32/350m m =σ,取)/(08.023(min)h m m L W ⋅= 则)/(2835008.023(min)(min)h m m L U W ⋅=⨯==σ 经核算,选用塔径600mm 符合要求。