大直流改内串炉

350MW直流锅炉升温升压及汽机旁路操作

3.2.7升温升压总结升温升压过程中,注意控制升温升压速率,主汽温300℃以下时,升温速率不超过3℃/min;300℃以上时,升温速率不超过 1.5℃/min;升压速率不超过0.12MPa/min。

升温升压过程中,有以下几个节点需要运行操作:①分离器压力达到0.2MPa,关闭排空门。

②分离器压力达到0.5MPa,远方及控制面板活动PCV 阀,锅炉膨胀检查,热紧螺栓,通知热工吹扫仪表。

③分离器压力达到1.0MPa,关闭受热面疏水门。

水排空电动门关闭后,关闭校严对应手动门。

④分离器压力达到2.0MPa,应放慢升温升压速率,充分暖管。

⑤需要运行人员抄锅炉膨胀指示的节点:锅炉上水前、上水后、启动分离器压力分别达到0.5MPa、1.0MPa、2.5MPa 和5MPa时。

另外,升温升压过程中需注意监视炉膛烟温不超过538℃,防止再热器烧坏。

升温升压过程中,减温水要尽早备好,防止汽温不好控制,炉侧主汽温度到250℃左右就开始对过热器减温水管路注水,此过程中要考虑可能减温水调门或电动门内漏需要重新定位,此过程会消耗一定的时间,但在此过程中汽温会继续上涨。

如果减温水投放较晚,就会造成汽温高汽压低的现象。

再热器减温水同样也要提前注水,同样大概在炉侧再热汽温度到250℃左右就开始对再热器减温水管路注水。

锅炉点火主再热汽见压后,开启主、再热器系统疏水门。

由于升温升压过程中,再热汽温不易控制,点火后可将低再侧烟气挡板关至20%,若汽温较高可适当开大旁路,以增加通流量,同时可适当降低高旁后温度,但温度过低易导致蒸汽带水,高旁管路振动,应加强就地巡视;在主汽压力3MPa以下高旁后温度较难控制,需专人手动调整高旁后温度,3MPa以上高旁减温水可投入自动控制高旁后温度在280℃左右,低旁减温水可提早投入自动控制低旁后温度在85℃左右。

升温升压过程中不可采用增加给水流量的方式降低汽温,用此方法适得其反,给水流量的降低会使产生蒸汽量减少,汽温进一步升高。

论直流锅炉的汽温调节

论直流锅炉的汽温调节摘要:汽温是660MW级超超临界直流锅炉主要控制指标,与汽轮机热效率和有效焓降有直接关系,控制稳定的汽温关乎锅炉、汽轮机的安全经济运行。

直流锅炉燃烧率直接影响锅炉汽温变化,按要求控制水煤比,保证各负荷工况中间点温度处于正常,是直流锅炉汽温控制的主要调整原则。

关键词:过热度中间点温度静态特性水煤比喷水减温一、概述京能五间房煤电一体化项目2×660MW超超临界空冷机组的锅炉为北京巴布科克•威尔科克斯有限公司生产,锅炉型号B&WB-2117/29.4-M。

锅炉型式采用П型、超超临界参数、变压直流炉、单炉膛、前后墙对冲燃烧,一次再热、平衡通风、固态排渣、全钢构架、紧身全封闭布置,设有无循环泵的内置式启动系统。

前后烟道底部设置烟气调温挡板来调节烟温。

来自高加的给水首先进入省煤器进口集箱,然后经过省煤器管组和悬吊管进入省煤器出口集箱。

水从省煤器出口集箱经一根炉膛下降管被引入位于炉膛下部的水冷壁进口集箱,然后沿炉膛向上经螺旋水冷壁进入水冷壁中间集箱。

从水冷壁中间集箱出来的工质再进入上部的垂直水冷壁,由水冷壁出口集箱经连接管进入出口混合集箱,充分混合后进入锅炉前部的汽水分离器。

锅炉在最小直流负荷点(本生点)以下运行时,进入分离器的工质是汽水混合物,分离器处于湿态运行。

分离出的水经贮水箱排入疏水扩容器。

汽水分离器分离出的蒸汽依次流过锅炉顶棚、水平烟道侧包墙、尾部烟道包墙、低温过热器、屏式过热器、后屏过热器和末级过热器。

各级过热器之间共设两级(4个)减温器。

汽机高压缸排汽经冷再管道进入低温再热器进口集箱,依次流过低温再热器管组、高温再热器管组,最后经热再管道进入汽机中压缸。

再热器设有两级减温器,必要时可用它来控制再热汽温,但正常情况下再热汽温应由尾部烟气调温挡板来控制以提高电厂的经济性。

二、汽温调节特性1、汽温的静态调整特性直流锅炉各级受热面串联布置,水在加热蒸发、汽化和过热过程中没有明显的临界点,随着锅炉运行工况的变化,各受热面吸热比例发生变化,导致该临界点时刻在变化,直接影响出口蒸汽参数。

直流炉干湿态转换的操作方法及注意事项

锅炉干湿态转换的操作方法及注意事项一、转换的时间由于直流炉没有明显的汽水分界面,所以当燃水比严重失调时干湿态就会转换,而与机组的负荷和蒸汽参数没有严格的关系。

但是为了保证螺旋水冷壁的安全和水动力特性的稳定,一般设计上要求:不带强制循环直流炉在20%MCR左右,带强制循环直流炉在30%MCR左右进行干湿态转换,但是在实际运行中为了充分保证螺旋水冷壁的安全,规定“不带强制循环直流炉在30%MCR左右,带强制循环直流炉在40%MCR左右”进行干湿态转换。

二、转换的方法1、湿态向干态转换当机组负荷到达240MW左右时,此时的燃料量应该是两套制粉系统和10支油枪左右,汽水分离器出口温度已经达到对应压力下的饱和温度,储水箱水位多次呈现下降趋势,此时应该考虑锅炉该转直流运行。

暖第三台磨,增投对应磨煤机的两支油枪,保持给水流量不变,投第三台磨,开汽轮机调门,加负荷至300MW以上,观察汽水分离器出口温度已经有过热度,视过热度的大小来确定是否加水。

维持燃料和给水的稳定,维持燃烧的稳定,停炉水泵,关闭炉水泵出口调门,投溢流管道暖管。

转换油枪,暖第四套磨煤机,启磨煤机后,机组负荷增至350MW~380MW,锅炉逐步退油。

2、干态向湿态转换当机组负荷降到300MW左右时,此时的燃料量应该是三套制粉系统和2支油枪左右,汽水分离器出口温度的过热度下降很低甚至没有过热度,D分离器偶尔出现水位显示。

此时应该考虑锅炉转湿态运行。

减少一台磨煤机的出力,增投两支油枪,维持锅炉燃烧稳定,维持机组负荷不大幅度下降,此时增加给水,让分离器和储水箱见水,但不能大幅度的加水,流量大概增加100T/H 左右,以防止主蒸汽温度骤降。

储水箱水位达到6000mm以上时,启动炉水泵,检查再循环电动门自动开启,等炉水泵电流、储水箱水位稳定后,逐步开启炉水泵出口调门。

逐步增投油枪,退磨煤机,降负荷。

三、注意事项1、机组正常运行时,无论什么原因(调度原因、煤质差、原煤仓堵煤、给煤机卡、磨煤机检修等等),都必须保证锅炉的热负荷(燃料量)在350MW以上,否则只要燃料量和给水稍微一扰动就会造成锅炉转湿态,主蒸汽温度会大幅度下降。

石墨化设备——五种类型石墨化炉介绍

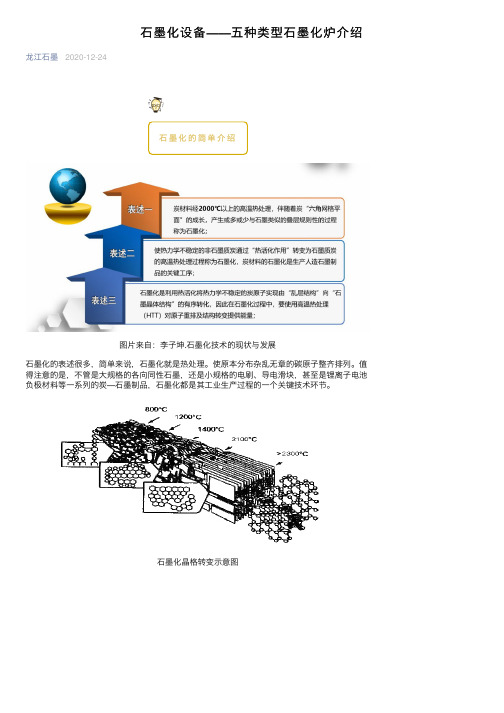

⽯图⽚来⾃:李⼦坤.⽯墨化技术的现状与发展⽯墨化的表述很多,简单来说,⽯墨化就是热处理。

使原本分布杂乱⽆章的碳原⼦整齐排列。

值得注意的是,不管是⼤规格的各向同性⽯墨,还是⼩规格的电刷、导电滑块,甚⾄是锂离⼦电池负极材料等⼀系列的炭—⽯墨制品,⽯墨化都是其⼯业⽣产过程的⼀个关键技术环节。

⽯墨化晶格转变⽰意图⽯墨化过程⾃动控制系统⽯墨化按照加热⽅式可分为直接法和间接法,按照运⾏⽅式可分为间歇式和连续式。

⽯墨化⼯艺是炭⽯墨类锂离⼦电池负极材料⽣产的重要⼯艺,⽯墨化度是锂离⼦电池负极材料的重要指标。

在⽯墨化温度提⾼到接近2200℃时,锂离⼦电池负极材料的杂质基本上已经被排除。

要对材料进⾏⽯墨化,就要⽤到加⼯设备——⽯墨化炉。

五种类型⽯墨化炉介绍图⽚来⾃:李⼦坤.⽯墨化技术的现状与发展⽯墨化设备按不同的⽅式分为两⼤类:即按加热⽅式分为直接加热炉和间接加热炉。

直接加热炉以待受热处理的物料直接作为发热体;间接加热炉是物料只是受热体,热量来⾃于物料外围的发热体。

按运⾏设计⽅式分类分为艾奇逊⽯墨化炉、内串式⽯墨化炉、真空⽯墨化炉、连续式⽯墨化炉以及箱体式⽯墨化炉五种主要类型。

艾奇逊⽯墨化炉1985年,E.G.艾奇逊发明⽯墨化炉,随着⼯业的发展,⽯墨化炉的结构也有了很⼤的发展。

艾奇逊炉有了直流电炉和交流电炉。

这种炉⼦结构简单、坚固耐⽤、容易维修。

图⽚来⾃:李⼦坤.⽯墨化技术的现状与发展艾奇逊⽯墨化炉按加热⽅式分类,它属于直接加热式电炉。

直接加热式炉就是制品本⾝是导电体,通过电阻加热,从⽽使制品完成⽯墨化。

早期的艾奇逊⽯墨化炉采⽤的是交流电,但交流电存在功率⼩、电流密度低、功率因数低、送电时间长等缺点。

20世纪60年代后随着整流设备的快速发展,艾奇逊⽯墨化炉开始采⽤直流供电,⼤⼤降低了能耗。

⽯墨化炉中的电阻主要由电阻料提供,可见在整个⽯墨化过程中,热量主要是由电阻料传⼊制品的,进⼊制品的电流⽐率很⼩。

若电阻料的电阻不均匀,会造成炉芯温度不均匀,从⽽导致⽯墨化制品产⽣裂纹,成为废品。

1吨串联中频炉原理技术与分析

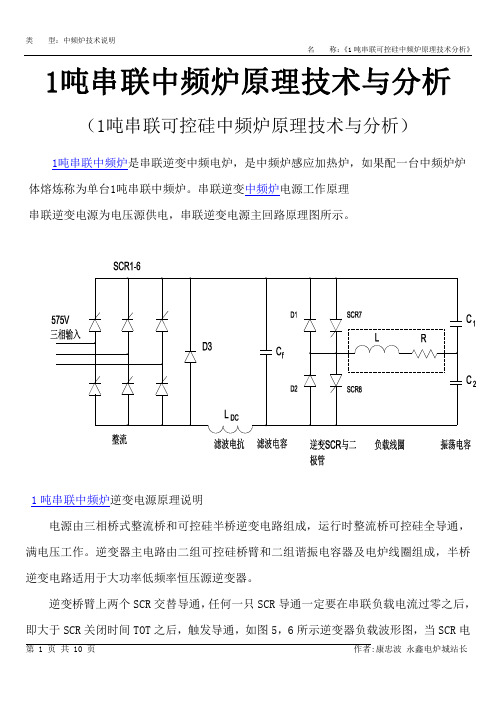

1吨串联中频炉原理技术与分析(1吨串联可控硅中频炉原理技术与分析)1吨串联中频炉是串联逆变中频电炉,是中频炉感应加热炉,如果配一台中频炉炉体熔炼称为单台1吨串联中频炉。

串联逆变中频炉电源工作原理串联逆变电源为电压源供电,串联逆变电源主回路原理图所示。

1吨串联中频炉逆变电源原理说明电源由三相桥式整流桥和可控硅半桥逆变电路组成,运行时整流桥可控硅全导通,满电压工作。

逆变器主电路由二组可控硅桥臂和二组谐振电容器及电炉线圈组成,半桥逆变电路适用于大功率低频率恒压源逆变器。

逆变桥臂上两个SCR交替导通,任何一只SCR导通一定要在串联负载电流过零之后,即大于SCR关闭时间TOT之后,触发导通,如图5,6所示逆变器负载波形图,当SCR电流过零后,与其并联的反向二极管导通,其反向压降把SCR关闭,之后另一臂SCR才能触发导通,逆变器的输出工作频率为300—400Hz,工作频率越高,输出功率越大。

图5为逆变器触发脉冲和负载波形图,把可控硅视为理想开关,瞬时导通和关断,电感L和电阻R串联,等效于炉体的负载,触发脉冲频率略低于负载谐振频率f。

半桥逆变器工作电流流动路经的描述逆变运行时,电流通过逆变器和炉体线圈L的路径,逆变器的工作波形如图7所示,逆变工作前恒定直流电压Ud为电容C1、C2均分,各充电至1/2Ud,均为上正下负电压,当t=to时SCRl被触发导通,电容C1电荷通过SCRl-Lf-Rf -C1下端放电,另一路是使C2充电,+Ud由CF上端-SCRl-Lf-Rf-C2-CF下端,这二路都是同一谐振电路的一部份,由于C1=C2,因而两路的工作频率相同,等于C=C1+C2,Lf-Rf组成的谐振频率。

当t=t1时C1放电结束,C1电压为零,C2上电压必定充电到Ud,因为CF两端电压恒定,其值等于C1和C2电压之和,此时流过负载线圈的电流为最大,I=I1+I2,由于在炉体线圈中储蓄的磁场能量作用下,继续维持上述两路电流流动,使电容C1反向充电,下正上负,而C2则从Ud值继续升高,直到t=t2时,磁场能量降至零,线圈Lf电流I=0,这时C1上反压和C2上正向电压都达到最大值,到此流过炉体线圈的电流为半个正弦波周期。

串联中频炉和并联中频炉低功率运行时的功率因数分析

关键词:串联中频炉、并联中频炉、中频炉串联中频炉和并联中频炉低功率运行时的功率因数分析1.串联中频炉的整流器不改变直流输出电压,只在开启时慢慢建立直流输出电压,和在故障时关断整流器的工作。

整流器晶闸管的延迟触发角始终为0,所以三相桥式六脉冲整流功率因数一直可以达到0.955,六相桥式十二脉冲整流功率因数可以达到0.988。

2.并联中频炉逆变电路为了维持逆变器正常工作的最小能量,一般控制整流器最小直流输出电压在20%的最高直流电压,所以整个直流输出电压在20%~100%范围内变化,所以最低功率因数在0.2;整流器晶闸管的延迟触发角为0°时,也达到最高功率因数。

但在逆变电源全功率时,在有的炉况下,直流阻抗配合比较小,整流器直流输出电压不一定是最大输出电压,这时候功率因数也可能只有0.8~0.9,而不是0.955。

功率因数的高低和直流输出电压值有最直接的关系。

对线圈的控制能力1.串联中频炉逆变电路直接对通过线圈的电流进行实时反馈并加以监控,只要检测到线圈的电流不正常,就有步骤地封锁逆变晶闸管的触发脉冲,最快最大限度最直接地保护设备。

敢于每台设备在出厂前都进行输出铜排短路试验,也是串联逆变电路直接控制线圈电流的极好明证。

2.并联中频炉逆变电路只对逆变输出电压进行控制,对通过线圈的电流无法直接控制。

只有通过对逆变电压的控制,来影响和调整线圈运行参数;如果线圈方面有工作不正常,需要影响到逆变输出电压,进一步反映到整流电路后,才能采取保护措施。

因此这种控制方式是间接的,反映稍慢,对整流器的压力也比较大。

中频炉输出功率的控制1. 串联中频炉逆变电路中,负载线圈、调协电容和逆变可控硅都是串连在一个回路,可以直接检测线圈负载的变化和线圈电流的变化。

如果电网电压在+/-10% 内波动,应达串连电源可以在一个电流环内检测到相应的电流变化、主控板适时调整电压大小变化,从而实现电源内部的闭环功率控制,保证输出功率始终不随外在因素的变化,从而保证加热温度可以稳定在+/-20 度。

石墨电极企业生产时常见的问题全面总结

⽯墨电极企业⽣产时常见的问题全⾯总结鑫椤资讯炭素技术前天前沿:⽯墨电极⽣产⾏业的发展远落后于使⽤电极⾏业的要求。

即使普通功率⽯墨电极,在其⽣产过程中还存在很多问题,如成品率低、⽣产成本⾼、使⽤效果差等。

特别是在⽯墨电极⾏业处于低⾕时,探究⽣产⼯艺上存在的问题和改进措施很有必要。

本⽂主要对⼀些中⼩企业⽣产过程中存在的问题进⾏分析总结。

1存在问题和差距1.1原料国内⽤于⽣产超⾼功率⽯墨电极的原料客观上存在着差距,国外⽆论是⽇本,还是美国,⽣产⽯电极⽤的原料来源稳定,质量可靠。

国内由于针状焦的供应问题,⽯墨电极⽣产企业不得不经常更换供应商和原料配⽐。

况且国内的针状焦和进⼝的针状焦⽬前还存在⼀定质量差距。

从主观⽅⾯来说,国内⽣产超⾼功率⽯墨电极的⼚家从降低成本的⾓度考虑,⽣产时掺配了价格较低的⼤庆⽯油焦或抚顺⽯油焦,甚⾄还有其他⽯油焦。

更有甚者,个别⼚家在⽣产超⾼功率电极时粒针状焦也不⽤,充其量是增加浸渍次数,⽤这样的电极冒充超⾼功率电极,必然导致市场上价格混乱,严重危害了很多⼚家的利益。

普通功率电极的⽣产同样存在原料问题。

特别是⽣产步500mm和少600mm的⽯墨电极,在选⽤原料时,通常会选⽤易⽯墨化的⼤庆或抚顺⽯油焦。

但国内很多中⼩企业为了降低成本,缚择葫芦岛焦或者更差的⽯油焦作原料,在⽣产过程中就会出现⼤量废品,最终在⽤户使⽤时出现消耗⾼、掉块等问题。

1.2 黏结剂国外⽣产⽯墨电极采⽤专⽤的电极沥青,国内的沥青⽣产⼚家在不断努⼒下也⽣产出了改质沥青,很多⼚家使⽤后使电极质量得到了提⾼,但要普及和推⼴还有⼀个过程。

很多⼚家没有对黏结剂加以重视,有的⼚家对煤沥青的认识只是停留在软化点上,别的指标都不检查。

⽣产过程中,黏结剂只有熔化,没有静置过程,必然在成型和焙烧过程中出现⼤量废品。

1.3 配料(1)由于振动筛或筛⽹选⽤上存在问题,粒⼦的纯度很低,不少⼚家的粒⼦纯度只有50% ̄60%,所以锅与锅之间粒⼦料差异很⼤,很难保证糊料的稳定性。

3万吨NH3Y合成氨厂中变串低变工艺设计(毕业设计)

目录摘要 (2)Abstract (3)第一章绪论 (4)1.1 合成氨工艺的背景、现状及展望 (4)1.2 氨的性质及用途 (5)1.3 CO变换的基本原理及工艺流程 (7)1.4 变换催化剂 (8)1.5 中变串低变的意义 (10)1.6 设备的选用及特点 (10)1.7 设计说明书计算部分 (12)第二章物料及热量衡算 (13)2.1 课题条件 (13)2.2 中变炉工艺条件的计算 (13)2.3 中温变换炉的物料衡算 (19)2.4 低变换炉的工艺条件计算 (21)2.5 低变换炉的物料和热量衡算 (25)2.6 热水塔出口热水温度的估算 (26)2.7 半水煤气换热器物料热量衡算 (27)2.8 饱和塔物料热量衡算 (28)2.9 热水塔物料热量衡算 (29)第三章设备计算 (31)3.1 饱和热水塔计算 (31)3.2 中变炉计算 (40)总结 (43)致谢 (45)参考文献 (46)摘要3万吨NH3/Y合成氨厂中变串低变工艺设计摘要:此次设计充分运用了化学基础知识和专业理论知识,结合国内外合成氨工艺现状背景,考虑了环境因素和节能减排方面的影响,用最合理的方法对整个工艺流程进行优化,使其达到预期效果。

设计中涉及到大量参数,包括温度,压力,平衡常数,密度,黏度,饱和蒸汽压等。

另外,设计中包括一些设备计算,如:物料衡算,热量衡算和设备计算三部分内容。

关键词:设计、参数、工艺、合成氨AbstractThe Design of Low-temperature Shift afterHigh-temperature Shift T echnology with Production of30000t/y Ammonia PlantAbstract: The design of the full use of the chemical basis of theoretical knowledge and professional expertise, combined with the background of domestic and international status of synthetic ammonia process, taking into account environmental factors and energy saving aspects, the most reasonable way to optimize the entire process so that the desired effect. Design involves a large number of parameters, including temperature, pressure, equilibrium constant, density, viscosity, saturated vapor pressure and so on. In addition, the design includes a number of computing devices, such as: material balance, heat balance calculation of three parts and equipment.Keywords: design, parameters, process, ammonia wuhan institut第一章绪论1.1合成氨工艺的背景、现状及展望中国合成氨生产时从20世纪30年代开始的,但当时仅在南京、大连两地建有氨厂,最高年产量不超过50kt(1941年)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

关于大直流艾奇逊石墨化炉改造为内串石墨化炉

的实践总结

李锦祥郭梅安曹祖良

(新乡华能制品有限责任公司河南新乡453621)

大直流艾奇逊石墨化炉是我国目前石墨电极制造企业对电极进行石墨化加工的基本技术设备。

直流炉比原来的交流炉具有更好的节能效果,炉温也有所提高。

多年来,为我国的石墨电极质量稳定和改进起了较好的作用。

艾奇逊石墨化炉的主要加热方式是外加热。

电阻料从外面的电极毛胚加热(在电极内部,电流产生的热量很少)这种加热过程电极毛胚本身就存在温度梯度的热应力。

使得送电梯度不能过快,炉芯升温速度不能过快,因而送电时间过长,热量损失较大,单位电流密度低,炉温分布不均匀,尤其是炉子上下和两边的温度同炉子中间的温度相差很多。

保温料和电阻料更要消耗大量的电能。

这些不足之处造成我国石墨电极的质量不够稳定。

严重影响了我国碳素企业的经济效益。

内串石墨化工艺的主要特点是内热合串接,内热—是不用电阻料,电流沿着电极的轴向通入电极,以电极本身做发热体。

串接—是把电极沿其轴线头对头地串接起来,内串工艺从根本上克服了艾奇逊石墨化炉的弊病。

内串石墨化炉的关键技术难题是串接的可靠性和电极在升温是的线膨胀问题,与艾奇逊石墨化工艺相比内串石墨化工艺显示出许多优越性。

内串石墨化炉升温速率高。

送电周期短.由于内串工艺利用电极本身作为发热体,电极内部电流和温度分布比较均匀,热应力小,

这就使得内串工艺可以用比艾奇逊炉快多的升温曲线而不致产生裂纹。

电耗较低.由于内串炉送电时间短.不用加热电阻料,这使内串炉的工艺电耗大大降低.一般可节电25%左右,每年还可节省大量的用于作电阻料的冶金焦和石墨化焦,经济效益十分显著。

电极质量均匀而且稳定。

在内串石墨化过程中电极温度可达3000℃,电极边缘和中心间的温度差别很小,两头与中间的温度差别更小。

因此,电极质量稳定,炉电极的比电阻比较一致。

特别适合生产大规格的石墨电极。

用内串炉生产直径400mm以上的石墨化电极,一是能提高单炉产量:二是电极直径越大工艺技术指标越好;三是能满足大规格高功率,超高功率电极石墨化的需要。

所以采用内串石墨化工艺与装备是我国石墨电极生产的必然趋势。

新乡华能碳素制品有限责任公司经过几年的努力,结合企业的实际情况于1996年完成了内串石墨化炉的改造工作。

并顺利地投入了试生产和小批量生产,取得了良好的效果.1997年6月通过了河南省计划委员会科技成果处组织的国内专家评审。

1998年该项技术成果获河南省冶金建材工业厅科技成果一等奖。

内串石墨化工艺专用的液压加压装置.同时获国家专利局授于的实用新型专利.经过几年的不断努力和探索.目前华能碳素公司已基本掌握了内串石墨化炉的设计标准和普通功率石墨电极的基本送电规律,为我国自主发展内串石墨化工艺技术摸索了一条成功之路。

1999年lO月为解决上海碳素厂慊州市分厂产品质量的稳定性和降低石墨化工艺电耗.上海碳素厂慊州市分厂与新乡华能碳索制品有限责任公司签订了内串石墨化工艺技术转让合同.由新乡华能碳素制品有限责任公司负贲石墨化炉设计.提供电极装炉技术.

石墨化送电曲线及试生产送电工柞等与内串石墨化王芝相关的技术

服务.

新乡华能碳素制品有限责任公司根据上海碳素厂慊州市分厂提供的6680KW衡功率大直流变压器的技术参数进行了炉型设计。

试验炉为“U型炉,炉芯总长28m,电流密度30A/m3.炉温可达2700℃,适合生产直径350一500mm的石墨电极.石墨化直径400mm的石墨电极装炉量为6t.‘

经过双方2个月的共同努力,在1999年12月完成了第一台内串石墨化炉的全部技术改造工作。

于12月8日投入试生产。

并于当月转入正常生产.

目前,主要生产直径400mm普通功率石墨化电耗不足3000KWH/t,送电时间为8h左右,普通功率石墨电极的平均比电阻为8.5μΩm,整炉电极的比电阻偏差不到5%,产品优级品率为100%,石墨电极本体的实收率为82%。

石墨化送电时间全部为夜间低谷电,石墨化电费可降低45%左右。

通过, 6680kA衡功率大直流內串石墨化的技术改造实践使原先的一些观点得到进一步的验证。

同时可以使6680KVA变压器具备了生产直径40Omm高功率石墨电极和350mm的超高功率石墨电极。

全部技术改造费用为人民币300万元左右.可建设内串石墨炉8台,6680kvA变压器的內串炉产量可达3000t石墨电极左右,并可保留2台左右的原艾奇避石墨化炉用于生产生产小规格的石墨电极.这样一般年产量可嚣3500t左右.从节电的成本中2年就可收回全部技术改造费

用。

炉型的排列根据各厂厂房的实际情况应地制宜布置。

通过本次6680KVA大直流衡功率艾奇逊技术改造的成功实践,使我们对內串石墨技术的推广应用有了一个更全面的认识,我们认为结合我国目前碳素企业的特点,充分发挥我国碳素企业现有大功率变压器的潜力,走自我技术引进的道路是我国企业降低生产成本,提高产品质量的捷径。