C70C型焦炭运输专用敞车研制

C70、C80B型敞车关键件制造工艺改进

(4)制作管件管型检测胎具。调整现有数控弯

管机c。。。管型参数,统一弯制速度。 (5)新增具备角度补偿和Y轴(送料轴)补偿的 数控弯管机。定期校正(2次/月)管型测量仪点测 量误差和长度测量误差,做好并保存纪录。

4

结束语

结合铁路货车精益制造工作的逐步推进,在技

术公关过程中,通过小件制造、管系加工、整体组 对等措施,提高了组装过程的工艺规范化及质量的 控制。 (编辑:施翠燕)

生斜边、飞边;同时,工艺及设备本身也没有相应的 补偿,对产品零部件下料精度要求较高的部分,就很 难满足现有工艺要求。 (3)新材料、新工艺的应用不成熟。 (4)装备配套性不足。 ①组焊工装缺乏或成套性差,制造质量不稳定。 部分件没有专用组对及煨型工装,靠手工成型,组对 尺寸精度差。 ②无专用检测工装,不能进行准确检测并进行 控制。折弯角度件、组焊件,尤其是制动系统中4大 模块中的关键件,其压型、煨型、组焊尺寸精度没有

法兰的组对)。

(5)为进一步提高数控切割质量,数控切割前 先进行校平再切割,避免变形引起误差。 (6)增加剪机侧定位装置以控制其加工尺寸精 度,保证板料下料垂直度和对角差。 (7)设计风缸体落料模具,减少圆弧度误差、对

35

收稿日期:2008一12一lO 作者简介:王维靖(1973一),男,工程师,本科。

(5)对工件吊运、周转保护差,工序周转中工件

易产生变形。 1.3采取的措施

(1)逐个分析零件加工基准与组装基准,尽全 力保证统一性。 (2)整理需要模具加工的零件名称,分期设计、 制造模具,解决质量、效率问题。 (3)分析焊接顺序、变形规律,在充分利用可控 制焊接变形的基础上,制作专用矫正工装,矫正制动 缸吊组成、120阀吊组成等焊接后易产生角变形的 零部件。 (4)整理并设计制作零部件专用组装胎、检测 胎或样板,尤其是对不适应的进行改进(如风缸吊、

C70型敞车培训教材

一、敞车发展简述

1965年对站段、货场作了广泛调查, 1965年对站段、货场作了广泛调查,并作了结构 年对站段 模拟试验, 模拟试验,在此基础上设计完成了全钢结构侧壁承载 的新型敞车,该型车采用了09Mn2 09Mn Cu低合金钢 09Mn Mn2 低合金钢, 的新型敞车,该型车采用了09Mn2、09Mn2Cu低合金钢, 投入批量生产后, 定型为C65型敞车 型敞车。 投入批量生产后 , 定型为 C65 型敞车 。 它是我国在大 量生产的货车上采用低合金钢的第一个车型, 量生产的货车上采用低合金钢的第一个车型,具有自 重轻、载重大的特点。 65型敞车运用后也暴露出一 重轻 、 载重大的特点 。 C65 型敞车运用后也暴露出一 些质量问题,如燃轴切轴事故多、端墙外胀、 些质量问题,如燃轴切轴事故多、端墙外胀、枕梁裂 纹等。 据此,1971年铁道部决定将 65型敞车的载重 年铁道部决定将C 纹等 。 据此 , 1971 年铁道部决定将 C65 型敞车的载重 65t减为60 60t 容积也相应减小。 同年在C65型敞车 由 65t 减为 60t , 容积也相应减小 。 同年在 C65 型敞车 的基础上缩短底架、减矮车体, 定型为C62型敞车 型敞车, 的基础上缩短底架 、 减矮车体 , 定型为 C62 型敞车 , 1972年起投入大批生产 年起投入大批生产。 1972年起投入大批生产。

一、敞车发展简述

1958年 在铁道部组织的修改设计会议上, 1958年,在铁道部组织的修改设计会议上,由十 五个工厂的设计人员联合提出了底架为单中梁结构、 五个工厂的设计人员联合提出了底架为单中梁结构、 桁架式侧壁承载的载重为60 60t 60型敞车设计方案 型敞车设计方案。 桁架式侧壁承载的载重为60t的C60型敞车设计方案。 经过一系列的试验后投入了批量生产。 经过一系列的试验后投入了批量生产。该型车具有自 重轻、载重大的优点,采用了独特的单中梁结构。 重轻、载重大的优点,采用了独特的单中梁结构。但 由于一些先天性缺陷, 60型敞车仅生产了一小批 型敞车仅生产了一小批。 由于一些先天性缺陷,C60型敞车仅生产了一小批。

C70型通用敞车安全托板压型模具改进

Di e a n d Mo ul d Te c hno l o gy No . 5 2 01 3

文章 编号 : 1 0 0 1 — 4 9 3 4 ( 2 0 1 3 ) 0 5 — 0 0 3 6 — 0 3

C 7 0型 通 用 敞 车 安全 托板 压 型 模 具 改进

产品质量 。 关 键 词 :回 弹 ; 生产 成 本 ; 热压型 ; 冷 压 型 中 图分 类 号 : T G 3 0 6 文献标识码 : B

Pr o f i l i n g d i e i mp r o v e me nt f o r C7 0 g e ne r a l o p e n wa g o n s e c u r i t y s u pp o r t p l a t e

0

引言

图 1所 示 C 7 0型通 用 敞 车 安 全 托 板 结 构 简

过 程 中操 作 者 的 工 作 环 境 恶 劣 、 生 产 成 本 高 和

零 件 质量 不稳 定 。

图, 材 料 为 Q2 3 5 一 A 的 热轧 钢 板 , 料厚为 1 6 mm。 此 件 为铁 路 货 车 制 造 工 厂 大 批 量 生 产 的 典 型 中 厚板 成 型 工 件 。具 体 生 产 工 艺 流 程 为 : 裁 料 一 剪 切 一 加 热 一 压 型 一 钻 孔 。热 压 型 工 序 在 生 产

h a s a h i g h p r o d u c t i o n c o s t ,a l o w p r o d u c t i v i t y a n d t h e c h a r a c t e r i s t i c o f p r o d u c t q u a l i t y i n s t a - b i l i t y .Thr o u g h r e s e a r c h o n t h e wo r k i n g p r i n c i p l e s o f h o t — p r e s s i n g a n d c o l d - p r e s s i n g a s we l l a s c o mp r e h e n s i v e a n a l y s i s o f i n f l u e n c i n பைடு நூலகம் f a c t o r s s u c h a s ma t e r i a l me c h a n i c a l p r o p e r t y,s p r i — n g b a c k,mo l d i n g f i l l e t ,b e n d i ng f o r c e a n d mo l d s t r u c t u r e,t h e s t r u c t u r e o f i n s e r t p a r t mo l d wa s o p t i mi z e d u s i n g r a t i o n a l t e c h n i c a l me t h o d a n d r e l a t e d t e c h n i c a l t e s t .I n t h i s wa y,h o t - p r e s s i n g wa s t u r n e d t o c o l d - p r e s s i n g .Th e r e s u l t s h o ws t h a t t h i s i mp r o v e me n t c a n r e d u c e c o s t a n d e n e r g y c o n s u mp t i o n a s we l l a s i mp r o v e t h e p r o d u c t q u a l i t y. Ke y wo r d s :s p r i n g b a c k;p r o d u c t i o n c o s t ;h o t - p r e s s i n g;c o l d - p r e s s i n g

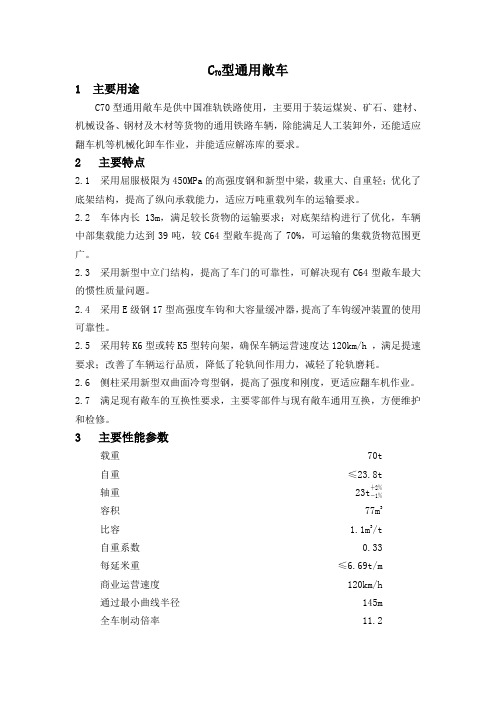

C70型通用敞车

C70型通用敞车1 主要用途C70型通用敞车是供中国准轨铁路使用,主要用于装运煤炭、矿石、建材、机械设备、钢材及木材等货物的通用铁路车辆,除能满足人工装卸外,还能适应翻车机等机械化卸车作业,并能适应解冻库的要求。

2 主要特点2.1 采用屈服极限为450MPa的高强度钢和新型中梁,载重大、自重轻;优化了底架结构,提高了纵向承载能力,适应万吨重载列车的运输要求。

2.2 车体内长13m,满足较长货物的运输要求;对底架结构进行了优化,车辆中部集载能力达到39吨,较C64型敞车提高了70%,可运输的集载货物范围更广。

2.3 采用新型中立门结构,提高了车门的可靠性,可解决现有C64型敞车最大的惯性质量问题。

2.4 采用E级钢17型高强度车钩和大容量缓冲器,提高了车钩缓冲装置的使用可靠性。

2.5 采用转K6型或转K5型转向架,确保车辆运营速度达120km/h ,满足提速要求;改善了车辆运行品质,降低了轮轨间作用力,减轻了轮轨磨耗。

2.6 侧柱采用新型双曲面冷弯型钢,提高了强度和刚度,更适应翻车机作业。

2.7 满足现有敞车的互换性要求,主要零部件与现有敞车通用互换,方便维护和检修。

3 主要性能参数载重70t自重≤23.8t轴重23t+2%-1%容积77m3比容 1.1m3/t自重系数0.33每延米重≤6.69t/m商业运营速度120km/h通过最小曲线半径145m全车制动倍率11.2全车制动率(常用制动位)空车19.4%重车17.4% 限界:符合GB146.1-1983《标准轨距铁路机车车辆限界》的规定4 主要尺寸车辆长度13976mm车辆定距9210mm车辆最大宽度3242mm车辆最大高度3143mm车体内长13000mm车体内宽上侧板处2892mm连铁处2792mm 车体内高2050mm地板面距轨面高(空车) 1083mm车钩中心线高(空车) 880mm门孔尺寸(宽×高)侧开门孔1620mm×1900mm下侧门孔1250mm×951mm 固定轴距转K6型1830mm转K5型1800mm 车轮直径840mm5 主要结构该车主要由车体、转向架、车钩缓冲装置及制动装置等组成。

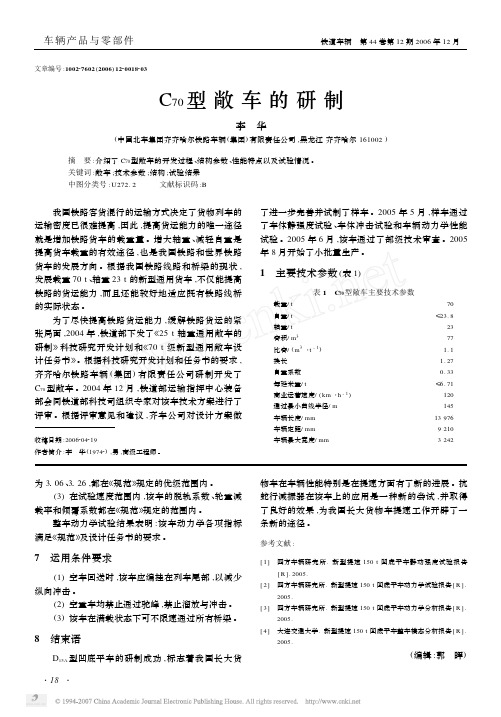

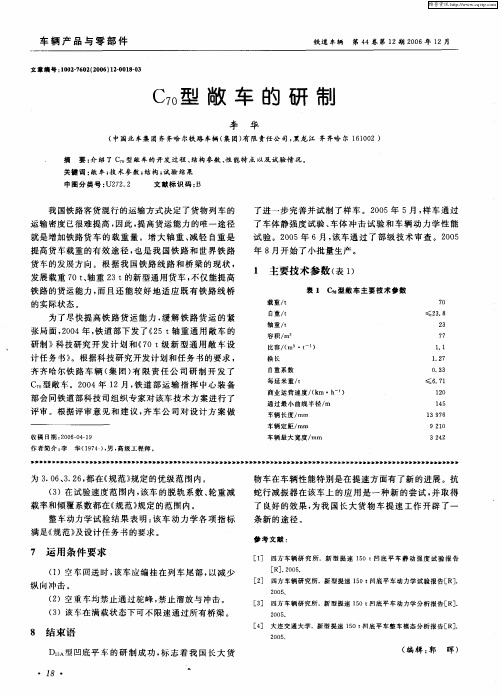

C_70型敞车的研制

3 143 13 000

2 892 2 792 2 050 1 083

880

1 830 1 800

840 符合 GB 146. 1 —1983《标准轨距

铁路机车车辆限界》的要求

2 主要特点

(1) 该车载重 70 t ,单车载重量比 C64 型敞车增加 了 10 t ,载重量提高了 161 7 % ,按每天 10 万辆车运输 计算 ,每天可增加运能 100 万 t ,年增加运能 31 6 亿 t 。

3. 6 制动装置

4. 2 冲击试验

采用主管压力满足 500 k Pa 和 600 k Pa 的空气制 动装置 。空气 制动 装置 主要 由 120 型 控制 阀 、<254 mm 整体旋压密封式制动缸 、S T2 —250 型双向闸瓦间 隙自动调整器 、KZW —A 型空重车自动调整装置等组 成 。采用了编织制动软管总成 、奥2贝球铁衬套 、高摩 合成闸瓦 、不锈钢制动配件和管系等目前铁路货车广 泛采用的成熟可靠的制动配件 ,提高了通用性 。并在 管路中加装了铁道货车脱轨自动制动装置 ,提高了车 辆运行的安全可靠性 。

3. 4 车门

在车体两侧的侧墙上各安装 1 对侧开式中立门及 6 扇上翻式下侧门 。

中立门采用新型锁闭结构 (见图 2) ,上门锁锁杆 外设有通长的槽形锁盒 ,不仅可防止锁杆被磕碰变形 , 还大大提高了中立门板的抗外胀能力 ;下门锁采用偏 心压紧式结构 ,当上门锁关闭后 ,手把可防止下门锁窜 出 ,避免车门意外开启 ,操作简单 ,安全可靠 。

(2) 该车车辆换长为 11 27 ,按 5 000 t 列车编组计 算 ,车辆总长度为 754 m ,比 C64 型敞车减少了 52 m ,

适合既有 850 m 站场及线桥条件 ,在提高运能的前提 下 ,可以节省大量的站场和线桥改造资金 。

关于C70c 型焦炭运输专用敞车车体外涨情况的调查与建议

关于C70c 型焦炭运输专用敞车车体外涨情况的调查与建议作者:王振钰来源:《中小企业管理与科技·上中下旬刊》 2016年第3期王振钰太原北车辆段山西太原030003摘要本文针对运用中C70c 型焦炭运输专用敞车车体外涨情况进行了调查,分析了原因,并提出了应对这一故障的措施及建议。

关键词 C70c;车体;外涨;调查;建议C70c 敞车是由南车眉山车辆有限公司研制,专为运输焦炭设计于2009 年开始制造。

它与通用C70 型敞车的外观区别是取消了中立门,增加了车内高与车内长。

近日,有26 辆C70c车因车体外涨原因在太原北车辆段榆次站修所扣修,施修期间,我们对此进行了调研。

1 基本情况榆次站修线内共停留C70c 型外涨敞车26 辆。

基本故障为车体一侧外涨及上侧梁旁弯。

严重的车辆上侧梁一侧旁弯达200mm,已超过车辆上部限界,容易碰撞信号机等线路两侧固定设施。

而且,由于一侧外涨,造成车辆在运输中一直处于偏载状态,影响车辆运行品质,易加剧转向架、轮对的磨耗。

现场C70c 型敞车体故障情况有如下特点:1.1 基本为当时连挂状态下的一侧外涨。

当时故障车辆的主要情况是上侧梁向外旁弯和侧柱外涨,而且从入线26 辆车的连挂情况看,是同一侧外涨比较严重(施修线路为南北向则故障一侧在东侧,只有两辆车外涨在西侧)。

1.2 上侧梁并不完全呈弧形弯曲,硬折变形情况明显。

从上侧梁的弯曲形式看,外涨的上侧梁并不是全部呈弧形弯曲,其中有10 辆的上侧梁有显的硬折变形,外涨严重车辆上这种硬折变形情况明显,进到车内看,旁弯上侧梁的硬折变形处有明显磕碰痕迹,最多一车上侧梁上有6 处。

1.3 故障车主要是中部6、8 位侧柱或5、7 位侧柱外涨严重,对应的上侧梁部位向外旁弯最大可达200mm。

2 原因分析通过对现车故障情况分析,及与通用C70 型车结构对比,认为故障原因主要有三方面:2.1 结构原因。

2.1.1 车辆参数对比。

C70c、C70 型车同为70 吨级敞车,装用相同的转向架、轮对和车钩缓冲装置。

C70型敞车的研制

1 0 3 00

车体 内宽 / m a r

上侧 板 处

28 2 9

连铁 处

27 2 9 2 05 0 1 08 3

80 8

m, 大 了车 辆可适 运 货物 的 范 围 ; 底架 结 构进 行 了 扩 对

张局 面 ,0 4年 , 道部 下 发 了《 5t 重通 用 敞 车 的 20 铁 2 轴

轴 重 / t

容积/ m

2 3

7 7

研 制 》科 技研究 开 发计 划 和《 0t级 新 型 通 用 敞 车 设 7

比 容/ m t (任务 书 》 。根据 科 技研 究开 发计 划和 任务 书 的要求 ,

年 8月开 始 了小 批量 生产 。

就 是增 加铁路 货 车 的 载 重 量 。增 大 轴 重 、 轻 自重 是 减 提 高货 车载 重 的有效 途 径 , 也是 我 国铁 路 和 世 界 铁 路

货 车 的发展 方 向 。根 据 我 国铁 路 线 路 和 桥 梁 的 现状 ,

发 展 载重 7 、 重 2 的新 型通 用货 车 , 0t轴 3t 不仅 能提 高

收 稿 日期 :0 60 一9 2 0—4l 作者简介 : 李 华 ( 9 4)男 , 级 工程 师 。 17 , 高

每 延 米 重 / t

≤ 6 7 .1

商业运营速度/ k ・h ) (m 一

通过最小曲线半径/ m 车辆长度/ mm 车 辆定 距 / mm 车辆 最 大 宽度 / m a r

载 率和倾 覆 系数 都在 《 范 》 定 的范 围 内 。 规 规

整车 动力学 试验 结果 表 明 : 车 动力 学 各 项 指 标 该

满 足《 规范 》 及设计 任 务 书 的要 求 。

C70型通用敞车

C70型通用敞车1 主要用途C70型通用敞车是供中国准轨铁路使用,主要用于装运煤炭、矿石、建材、机械设备、钢材及木材等货物的通用铁路车辆,除能满足人工装卸外,还能适应翻车机等机械化卸车作业,并能适应解冻库的要求。

2 主要特点2.1 采用屈服极限为450MPa的高强度钢和新型中梁,载重大、自重轻;优化了底架结构,提高了纵向承载能力,适应万吨重载列车的运输要求。

2.2 车体内长13m,满足较长货物的运输要求;对底架结构进行了优化,车辆中部集载能力达到39吨,较C64型敞车提高了70%,可运输的集载货物范围更广。

2.3 采用新型中立门结构,提高了车门的可靠性,可解决现有C64型敞车最大的惯性质量问题。

2.4 采用E级钢17型高强度车钩和大容量缓冲器,提高了车钩缓冲装置的使用可靠性。

2.5 采用转K6型或转K5型转向架,确保车辆运营速度达120km/h ,满足提速要求;改善了车辆运行品质,降低了轮轨间作用力,减轻了轮轨磨耗。

2.6 侧柱采用新型双曲面冷弯型钢,提高了强度和刚度,更适应翻车机作业。

2.7 满足现有敞车的互换性要求,主要零部件与现有敞车通用互换,方便维护和检修。

3 主要性能参数载重70t自重≤23.8t轴重23t+2%-1%容积77m3比容 1.1m3/t自重系数0.33每延米重≤6.69t/m商业运营速度120km/h通过最小曲线半径145m全车制动倍率11.2全车制动率(常用制动位)空车19.4%重车17.4% 限界:符合GB146.1-1983《标准轨距铁路机车车辆限界》的规定4 主要尺寸车辆长度13976mm车辆定距9210mm车辆最大宽度3242mm车辆最大高度3143mm车体内长13000mm车体内宽上侧板处2892mm连铁处2792mm 车体内高2050mm地板面距轨面高(空车) 1083mm车钩中心线高(空车) 880mm门孔尺寸(宽×高)侧开门孔1620mm×1900mm下侧门孔1250mm×951mm 固定轴距转K6型1830mm转K5型1800mm 车轮直径840mm5 主要结构该车主要由车体、转向架、车钩缓冲装置及制动装置等组成。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

4主要技术参数(表1)

表1

载重/t 自重/t 轴重/t 容积/m3 比容/(m3・t一1)

mm的冷弯槽钢,采用直径为358 mm的B+级铸钢整 体上心盘和C级铸钢的前后从板座,枕梁为上下盖板 及双腹板组焊而成的变截面箱形结构,大横梁为上下 盖板及腹板组焊而成的工字形结构,小横梁为U形结

部组焊有网罩拴结座。

5.1.4

1993((钢结构疲劳设计与评估》中有关材料疲劳

性能数据,估算车体各部位在垂向心盘载荷、扭转载荷 及纵向疲劳载荷谱作用下的应力和疲劳寿命。 疲劳分析结果表明:车体在年运行里程20万km、 空重乍里程比取为1:l的条件下,车体各部件疲劳寿 命在25年以上,满足使用寿命要求。

运焦炭。

3主要技术特点

(1)车体容积为112 m3,满足装载70 t焦炭的要 求。与通用敞车相比,减少了亏吨、加装竹围栏的费 用,提高了运输安全性。 (2)采用直壁侧墙无中门结构,侧柱、侧横带采用 外置形式,每侧侧墙设置2条侧横带、7扇下侧门,增 加了侧墙的刚度。 (3)下侧门折页与折页座间采用新型拉铆销钉连 接,提高了下侧门的防盗性能。 (4)冲击座与端梁间采用拉铆钉连接,提高了冲 击座与端梁间的连接强度。 (5)采用具有自锁功能的一级闭锁搭扣,提高了 下侧门锁闭的可靠性。 (6)采用转K6型转向架,最高运行速度可达120 km/h,适应铁路全面提速的要求。

l任务来源

我国铁路运输焦炭的主要装备是C。。型、C。。K型、 C,。型等通用敞车。为增大装载容积,通常在四周加装

收稿日期:2012 02 04 作者简介:李强(1980一),男,工程师。

竹围栏,焦炭装满后,为防散落再用尼龙丝网罩住。使 用通用敞车运输焦炭存在以下3个问题: (1)存在不同程度的亏吨。在加装竹围栏、起脊 增载情况下,C。。型通用敞车载重约为55 t~56

冷弯帽型钢侧柱,侧柱与下侧梁间采用专用拉铆钉连 接。侧墙上部组焊有网罩拴结座。

5.1.3

端墙

端墙为板柱式结构,由上端梁、角柱、横带、端板及 立柱等组焊而成。上端梁采用140 mm的冷弯矩形钢管,角柱采用140

6车体疲劳寿命分析

为提高产品可靠性,南车眉山车辆有限公司委托 北京交通大学对车体进行了疲劳寿命分析。分析采用

C70c型。

2

21.69 17.08 15 566

10 600 14 590 3 240 3 667 14 590 2 962 2 600 1 057 880 1 250×951 1 830 840

用途

该车供在中国标准轨距铁路线上使用,专用于装

下侧门孔尺寸(宽×高)/mm 固定轴距/mm 车轮直径/ram

7

下侧门

侧墙上各设置7扇上翻式下侧门,车门采用 T4003型不锈钢材质。下侧门与侧墙折页座问采用新 型拉铆销钉连接。 5.2车钩缓冲装置 采用E级钢17型车钩、加厚型钩舌,配套采用17 型锻造钩尾框、合金钢钩尾销。采用MT

2型缓冲

试验

7.1静强度试验 2008年7月.由青岛四方车辆研究所有限公司主 持,参照TB/T 1335—1996《铁道车辆强度设计及试 验鉴定规范》(以下简称《规范》)及技术条件.在南车眉

mm×100 mm×4 mm×100 mm×5

侧墙为板柱式结构。由上侧梁、侧横带、侧板、侧柱 及侧柱内补强座等组焊而成。卜侧梁采用100

100

mm×

mm×4

mm的冷弯矩形钢管,侧横带为冷弯槽钢,

侧板分为上下侧板,上侧板厚度为4 mm、下侧板厚度

为7 mm。采用厚度为6 mm、断面高度为100 mm的

780

mm×254 mm

mm×254 mm FH型整

体旋压密封式制动缸(不带复原装置)、STl

・

250型双

kN.第一T.况纵

26・

万方数据

(:。,型焦炭运输专用敞车研制

李

强,刘映安

向压缩载荷取值为l 取值为2

7.1.1 500 kN。

920

kN,第二T.况纵向压缩载荷

表2

动பைடு நூலகம்学性能指标最大值

刚度试验结果

要求。

7.1.2

强度试验结果

7.3

第一工况下。111梁的最大合成应力发生在测点

7

冲击试验

2007年11月6 I:1,由铁科院主持,参照《规范》在

Z5

2,其合成应力值为196.5 MI’a;大横梁的最大合

成应力发生在测点H3

1,其合成应力值为115.3 l,其合成

北京二七车辆厂完成了样车冲击试验。 当冲击速度达到8 km/h时,车钩力平均值为

1)

1.4

0,34

6.04 145 120 1 082

≤1 400

7.8

级焦炭运输专用敞车,2008年5月方案通过了铁道部 评审,2008年6月一11月完成了设计、试制、试验等工 作,2008年12月样机通过了铁道部运输局装备部组 织的审查。铁道部科技司、运输局先后以科技装 E20081208号文下发了《关于印发70 t级焦炭运输专 用敞车样车技术审查意见及技术概要的通知》、以运装 货车[2009149号文下发了《关于印发70 t级焦炭运输 专用敞车技术条件(暂行)的通知》,并将该车定型为

t

换长 自重系数 每延米重/t 通过最小曲线半径/m 商业运营速度/(km・h 空车重心高/mm 制动距离(重车、紧急)/m 全车制动倍率 全车制动率(常用制动位)/% 空车 重车 车辆长度/mm 车辆定距/mm 底架长度/mm 车辆宽度/mm 车辆最大高度/mm 车体内长/mm 车体内宽/mm 车体内高/mm 地板面距轨面高/ram 车钩中心线高/mm

在垂向静载荷丁况下,车体Ifl梁中央相对于心盘 处的挠度平均值为5.56 mm,挠跨比为0.79/1

500,

小-t:《规范》的规定值(1/l 500)。车体下侧梁中央Jf}{

对枕梁处的挠度平均值为2.27 mm,挠跨比为0.43/

2

000,小丁《规范》的规定值(1./2

000)。

试验结果表明,车体垂向弯}}}j刚度满足《规范》的

器、含油尼龙钩尾框托板磨耗板、防跳插销、车钩支撑 座止挡钬,止挡铁与冲击座采用专用拉铆钉连接。 5.3制动装置 空气制动装置主管压力满足500 kPa和600 的要求,主要由120型空气控制阀、305 整体旋压密封式制动缸或305

kPa

山车辆有限公司车体性能试验室对样午进行了静强度 试验。试验内容包括纵向载荷、垂向载荷、顶车载荷、 扭转载荷、散装货物侧压力、垂向弯曲刚度等。其中, 第一T况纵向拉伸载荷取值为1

5

结束语

通过“三化一互换”建立货车制动系统工艺保证体

实现货车制动系统制造组装商品化 根据TB/T 3218—2009《铁道车辆空气制动配件

系,贯彻制动配件“先油漆后组装”、“模块化组装”的制 造要求,改进工艺管理,规范加工、组装工艺定位基准, 推广数控化、智能化技术,补充完善工艺装备、检测和 试验设备,实现了制动管系加工和制动配件油漆涂装 专业化、集约化、规模化生产,制动配件可以互换,制动 系统的制造和组装质量得到了显著提高。

5.1

限界

符合GB 146.1—1983((标准轨距 铁路机车车辆限界》的规定

5主要结构

该车主要由车体、车钩缓冲装置、制动装置及转向 架等组成(图1)。 车体 该车车体为全钢焊接结构,由底架、侧墙、端墙、下 侧门等部分组成。主要型钢和板材均采用 Q450NQRl高强度耐候钢。

5。1.1

底架

底架由中梁、侧梁、枕梁、大横梁、小横梁、端梁及 钢地板组焊而成。中梁采用屈服强度为450 MPa的 冷弯帽型钢中梁,下侧梁采用240

参考文献: [1]严隽耄.车辆工程[M].北京:中国铁道出版社,2003. [2]何力,谢宗瑜.对提速货车制动系统改造方案的探讨[J].机车

车辆工艺,2001,(1):17--19.

防护件》及运装货车[2009]446号文《关于印发(铁路 货车空气制动配件防护件技术条件(暂行)>和批复空 气制动配件产品防护件图样的通知》的要求,对制动配 件的产品包装、生产转序、油漆工序用防护件均采用外 套防护结构,并实施了制动配件“先油漆后组装”的工 艺措施,以满足制动配件制造商品化要求。 (1)制动配件油漆前防护。 对配件涂装作业时,采用贴不干胶膜或安装专用 外罩式防护堵方法来满足配件涂装防护要求,对接触 面、孔等不要求涂漆的部位进行防护,做到有漆面与无 漆面的界限分明。制动管件进行气密性试验后,加装 防护堵,以避免在运输过程中灰尘进入管内。

・

[3]

程迪,董奇志.货车制动装置的现状与改进建议[J].机车车辆

工艺,2006,(1):1

3.

(编辑:任

海)

24

・

万方数据

c,。c型焦炭运输专用敞车研制

李

强,刘映安

(2)存在安全隐患。一旦竹围栏外胀、折断或尼 龙网破裂,焦炭会向列车两侧飞落,或破裂的尼龙网飘 起挂在接触网上,危及行人和铁路设施安全。 (3)竹围栏为一次性使用产品,每年需要大量的 竹木。采用竹围栏,不仅浪费资源、增加额外支出,而 且装载效率也不高。 因此,为满足用户需要,提高运输能力和运输安 全,南车眉山车辆有限公司于2006年开始研制70

70 24

C,oc型焦炭运输专用敞车主要技术参数

构。前后从板座与中梁间,脚蹬、牵引钩与侧梁间,冲 击座与端梁间均采用专用拉铆钉连接。下侧门搭扣采 用一级闭锁搭扣,与侧梁间采用专用拉铆钉和拉铆销 钉连接。

・

23+F

112

1.6

25

-

万方数据

铁道车辆

第50卷第12期201 2年12月

1.底架;2.转向架;3.侧墙;4.卜.侧门;5、6.窄气制动装置及附属件;7.转向架;8.标记;9.车钩缓冲装置;10.端墙;11.手制动装置。