PLC程序中定时器和计数器的配合应用

PLC定时、计数器指令(LG)

P020 T000 T000 C000 C000 P060

P021

[ TMR T000 36000 ] [ RST T000 ]

U CTU C000 R < s > 00100

( P060 )

1 小时定时器 计数器 (1小时×100 = 100小时)

·

31

定时器指令

Company Logo

4、 TMON 单稳态定时器

一个闪烁的灯 (TON指令举例 )

[梯级图程序]

利用2个定时器和 P020控制灯周期性闪烁。

P020 T001 T000

[ TON T000 00005 ] [ TON T001 00006 ]

( P065 ) [ END ]

设置Off 时间(0.5s)

设置On 时间 (0.6s)

T000, T001是 100 ms 定时器

U CTU C010 R <S> 00010

( P060 )

P031 P030

C010 P060

设定值

设定值

P030从off变成 on, C010 的当前值加1。 P031是复位条件。

2

计数器指令

Company Logo

2、 CTD Down 计数器

❖ 当在计数脉冲输入检测到一个上升沿的时候,当前值减 1。

P020 T000 P023

[TMON T000 00100 ] ( P061 )

P023 P020

T000

[ RST T000 ]

P061

设定时间 ( t )

设定值

31

振动防止电路 (TMON指定举例)

1.系统图

定时器指令

Company Logo

三菱PLC基础培训电子课件——定时器与计数器的综合应用

3.电路连线:图6-2

SB1 X0 Y0

SB2

X1

P

L

C

N

L

COM1 COM

4.绘制梯形图6-1

5.操作步骤:将程序传入PLC,开始监控后,闭合 X0,观察Y0。

三、练习二 定时器与计数器的简单应用

设计一闪烁电路2

1.要求: (1)按下启动开关(SB1)后,灯泡亮1s灭1s;

10次后停止。 (2)按下停止按钮(SB2),灯泡立即熄灭。

成为双线圈输出。5-2

图5-2 多次使用MC、MCR指令

③MC、MCR指令可以嵌套。嵌套时,MC指令的嵌套 级N的地址号从N0开始顺序增大。使用返回指令MCR

时,嵌套级地址号顺次减小。5-3

图5-3 MC、MCR指令的嵌套

图5-3 MC、MCR指令的嵌套

4.练习

将以上程序输入计算机,并传 入PLC中运行并通过监控观察。 (不接外部连线)

以上任务完成后,请在此基础上变动为:闪烁 10次后停5秒然后又开始,循环3次后停止, 按停止按钮后停止。

2.输入输出设备及I/O分配

输入

元件代号 功能

SB1

启动

SB2

停止

输出

输入点 元件代号 功能

X1

HL1

闪烁

X0

HL2

蜂鸣

输出点 Y0 Y1

3.电路连线

SB1 X0 Y0

SB2

X1

P

L

C

N

L

COM1 COM

工作。

2.程序设计

(1)I/O分配,见表6-2

输入

元件代号

功能

SB1

启动

SB2

停止

输出

PLC定时器及计数器的应用

任务二 十字路口交通灯控制

一、控制要求

十字路口交通指挥灯时序图,按下起动按钮,十字路口交通指挥灯按图示规律自动循环;按下 停止按钮,所有灯光熄灭。

第二十八页,编辑于星期五:九点 五十七分。

任务二 十字路口交通灯控制

二、任务实施

STEP 1:任务分析

1.纵道交通灯的运行控制过程: (1)按下启动按钮,纵道绿灯点亮,计时16秒,闪烁1S后熄灭; (2)纵道黄灯点亮,计时1秒后纵道黄灯熄灭; (3)纵道红灯点亮,计时20秒后纵道红灯熄灭;

第十九页,编辑于星期五:九点 五十七分。

任务一 电动机间歇运行控制

二、任务实施 STEP 2:任务准备

PLC输入输出接线如图

SA

KM

PLC

SIEMENS CPU226AC/DC/ RLY

DC24V 电源进线

AC220V 电源进线

第二十页,编辑于星期五:九点 五十七分。

任务一 电动机间歇运行控制

二、任务实施

第十五页,编辑于星期五:九点 五十七分。

三、数据传送指令

在实际应用中,MOVB指令常用作继电器的清零 :

第十六页,编辑于星期五:九点 五十七分。

任务一 电动机间歇运行控制

一、控制要求

电动机间歇运行的继电器控制电路和用时序图表示的电动机工作过程如图所 示。此电路可应用于机床自动间歇润滑控制等 。

第十七页,编辑于星期五:九点 五十七分。

二、任务实施

STEP 4:系统调试 电动机运行时的监控状态

第二十五页,编辑于星期五:九点 五十七分。

任务一 电动机间歇运行控制

三、任务拓展

1.闪烁电路

第二十六页,编辑于星期五:九点 五十七分。

任务一 电动机间歇运行控制

plc定时器的工作原理

plc定时器的工作原理PLC定时器是工业自动化控制系统中常用的一种设备,它的工作原理是通过控制输入信号和运算逻辑来实现定时功能。

本文将从定时器的基本原理、工作方式和应用领域等方面进行详细介绍。

一、定时器的基本原理PLC定时器是一种基于时序控制的装置,它的主要功能是按照预设的时间参数进行计时,并在满足条件时输出控制信号。

定时器一般由计数器和比较器组成,其中计数器用于计时,比较器用于比较计数器的值与预设的时间参数。

定时器的计数器可以根据不同的需求选择不同的计时单位,常见的有毫秒、秒、分钟等。

比较器通常与计数器相连,当计数器的值与预设的时间参数相等时,比较器会输出一个信号,触发相应的操作。

二、定时器的工作方式PLC定时器可以分为两种工作方式:基于触发和基于间隔。

1. 基于触发的定时器基于触发的定时器是指在接收到触发信号后开始计时,当计时器的值达到预设的时间参数时,触发器会输出一个控制信号。

这种定时器常用于需要根据外部事件触发的应用场景,如按下按钮后延时启动某个设备。

2. 基于间隔的定时器基于间隔的定时器是指定时器按照设定的时间间隔进行计时,当计时器的值达到预设的时间参数时,触发器会输出一个控制信号。

这种定时器常用于需要定时执行某些任务的应用场景,如定时检测设备状态、定时采集数据等。

三、定时器的应用领域PLC定时器广泛应用于工业自动化控制系统中,其应用领域包括但不限于以下几个方面:1. 生产线控制在生产线控制中,定时器常用于控制机械设备的启停时间,以及产品在各个工位的停留时间。

通过合理设置定时器的参数,可以实现生产线的自动化控制,提高生产效率。

2. 温度控制在温度控制系统中,定时器常用于控制加热设备的工作时间。

通过定时器的计时功能,可以实现定时开启或关闭加热设备,从而控制温度在设定范围内波动,保持恒温效果。

3. 照明控制在照明控制系统中,定时器常用于控制灯光的开关时间。

通过定时器的计时功能,可以按照预设的时间参数自动开启或关闭灯光,实现节能环保的效果。

PLC程序中定时器和计数器的配合应用

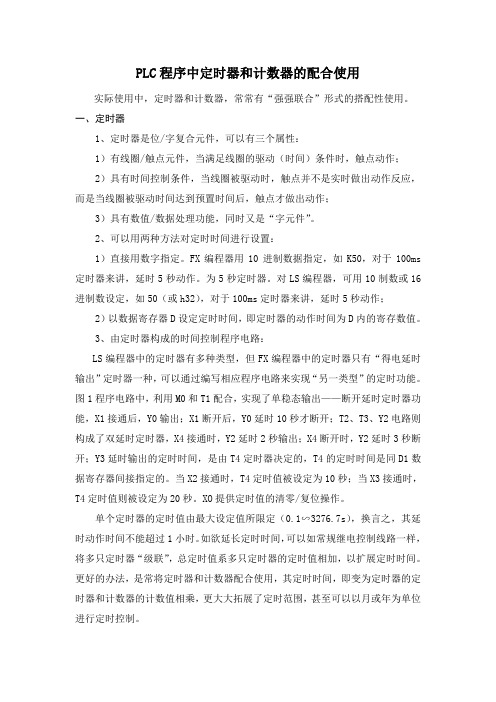

PLC程序中定时器和计数器的配合使用实际使用中,定时器和计数器,常常有“强强联合”形式的搭配性使用。

一、定时器1、定时器是位/字复合元件,可以有三个属性:1)有线圈/触点元件,当满足线圈的驱动(时间)条件时,触点动作;2)具有时间控制条件,当线圈被驱动时,触点并不是实时做出动作反应,而是当线圈被驱动时间达到预置时间后,触点才做出动作;3)具有数值/数据处理功能,同时又是“字元件”。

2、可以用两种方法对定时时间进行设置:1)直接用数字指定。

FX编程器用10进制数据指定,如K50,对于100ms 定时器来讲,延时5秒动作。

为5秒定时器。

对LS编程器,可用10制数或16进制数设定,如50(或h32),对于100ms定时器来讲,延时5秒动作;2)以数据寄存器D设定定时时间,即定时器的动作时间为D内的寄存数值。

3、由定时器构成的时间控制程序电路:LS编程器中的定时器有多种类型,但FX编程器中的定时器只有“得电延时输出”定时器一种,可以通过编写相应程序电路来实现“另一类型”的定时功能。

图1程序电路中,利用M0和T1配合,实现了单稳态输出——断开延时定时器功能,X1接通后,Y0输出;X1断开后,Y0延时10秒才断开;T2、T3、Y2电路则构成了双延时定时器,X4接通时,Y2延时2秒输出;X4断开时,Y2延时3秒断开;Y3延时输出的定时时间,是由T4定时器决定的,T4的定时时间是同D1数据寄存器间接指定的。

当X2接通时,T4定时值被设定为10秒;当X3接通时,T4定时值则被设定为20秒。

XO提供定时值的清零/复位操作。

单个定时器的定时值由最大设定值所限定(0.1∽3276.7s),换言之,其延时动作时间不能超过1小时。

如欲延长定时时间,可以如常规继电控制线路一样,将多只定时器“级联”,总定时值系多只定时器的定时值相加,以扩展定时时间。

更好的办法,是常将定时器和计数器配合使用,其定时时间,即变为定时器的定时器和计数器的计数值相乘,更大大拓展了定时范围,甚至可以以月或年为单位进行定时控制。

PLC实验指导书-实验二-基本指令实验-定时-计数逻辑

实验二PLC基本指令实验(二)一、实验目的:1、学习定时器、计数器等基本指令的使用方法2、学习可编程控制器实验箱的工作原理和使用方法;3、学习使用编程软件STEP7-micro/win32进行梯形图编程.4、学习使用S7-200仿真软件进行程序调试的方法。

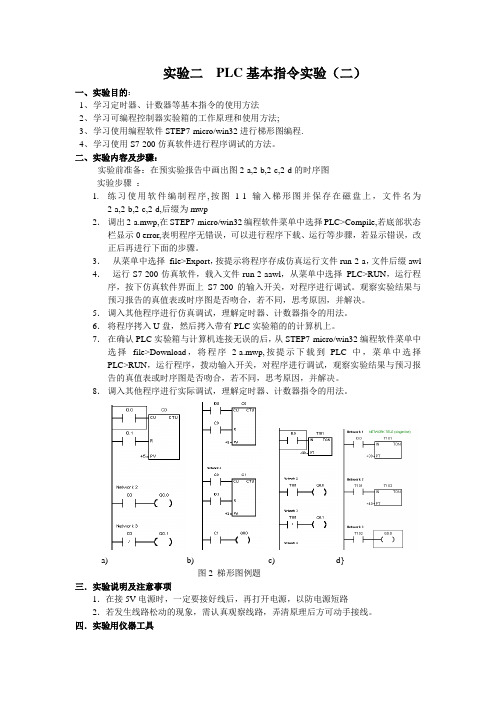

二、实验内容及步骤:实验前准备:在预实验报告中画出图2-a,2-b,2-c,2-d的时序图实验步骤:1.练习使用软件编制程序,按图1-1输入梯形图并保存在磁盘上,文件名为2-a,2-b,2-c,2-d,后缀为mwp2.调出2-a.mwp,在STEP7-micro/win32编程软件菜单中选择PLC>Compile,若底部状态栏显示0 error,表明程序无错误,可以进行程序下载、运行等步骤,若显示错误,改正后再进行下面的步骤。

3.从菜单中选择file>Export,按提示将程序存成仿真运行文件run-2-a,文件后缀awl 4.运行S7-200仿真软件,载入文件run-2-aawl,从菜单中选择PLC>RUN,运行程序,按下仿真软件界面上S7-200的输入开关,对程序进行调试。

观察实验结果与预习报告的真值表或时序图是否吻合,若不同,思考原因,并解决。

5.调入其他程序进行仿真调试,理解定时器、计数器指令的用法。

6.将程序拷入U盘,然后拷入带有PLC实验箱的的计算机上。

7.在确认PLC实验箱与计算机连接无误的后,从STEP7-micro/win32编程软件菜单中选择file>Download,将程序2-a.mwp,按提示下载到PLC中,菜单中选择PLC>RUN,运行程序,拨动输入开关,对程序进行调试,观察实验结果与预习报告的真值表或时序图是否吻合,若不同,思考原因,并解决。

8.调入其他程序进行实际调试,理解定时器、计数器指令的用法。

a) b) c) d}图2 梯形图例题三.实验说明及注意事项1.在接5V电源时,一定要接好线后,再打开电源,以防电源短路2.若发生线路松动的现象,需认真观察线路,弄清原理后方可动手接线。

PLC应用技术实验3 定时器和计数器器指令的应用

PLC 应用技术实验指导书

1 实验3 定时器和计数器指令的应用

一、实验目的

1. 熟悉CPM2A 型PLC 的交流和直流电源的连接,熟悉输入开关板和I/O 端子的连接。

2. 通过实验程序熟悉定时器和计数器指令的基本应用方法。

二、实验内容

1. 认真阅读实验程序,理解并熟悉实验程序的功能。

2. 输入程序。

3. 调试并监控程序运行。

三、实验步骤

1. 正确连接PLC 所需的各种电源。

连接实验程序的需要的输入开关板和I/O 的接线端子。

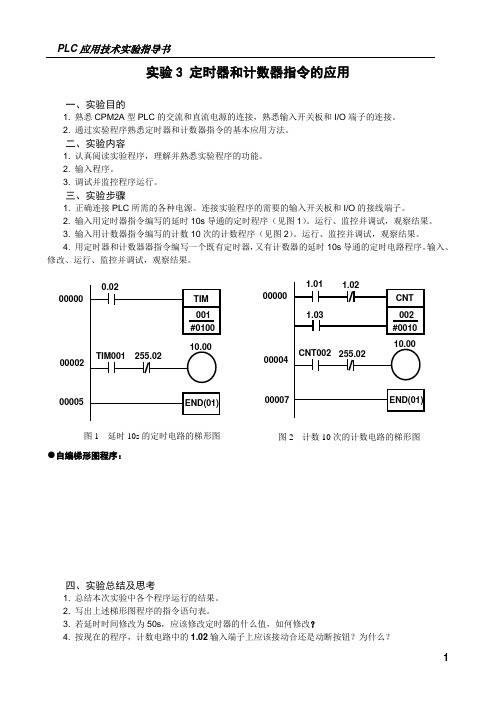

2. 输入用定时器指令编写的延时10s 导通的定时程序(见图1)。

运行、监控并调试,观察结果。

3. 输入用计数器指令编写的计数10次的计数程序(见图2)。

运行、监控并调试,观察结果。

4. 用定时器和计数器器指令编写一个既有定时器,又有计数器的延时10s 导通的定时电路程序。

输入、修改、运行、监控并调试,观察结果。

●自编梯形图程序:

四、实验总结及思考

1. 总结本次实验中各个程序运行的结果。

2. 写出上述梯形图程序的指令语句表。

3. 若延时时间修改为50s ,应该修改定时器的什么值,如何修改?

4. 按现在的程序,计数电路中的1.02输入端子上应该接动合还是动断按钮?为什么?

00000 00002 00005

图1 延时10s 的定时电路的梯形图 00000 00004 00007 图2 计数10次的计数电路的梯形图。

PLC程序中定时器和计数器配合应用技术

PLC程序中定时器和计数器的配合应用实际应用中,定时器和计数器,常常有“强强联合”形式的搭配性应用。

一、定时器1、定时器是位/字复合元件,可以有三个属性:1)有线圈/触点元件,当满足线圈的驱动(时间)条件时,触点动作;2)具有时间控制条件,当线圈被驱动时,触点并不是实时做出动作反应,而是当线圈被驱动时间达到预置时间后,触点才做出动作;3)具有数值/数据处理功能,同时又是“字元件”。

2、可以用两种方法对定时时间进行设置:1)直接用数字指定。

FX编程器用10进制数据指定,如K50,对于100ms 定时器来讲,延时5秒动作。

为5秒定时器。

对LS编程器,可用10制数或16进制数设定,如50(或h32),对于100ms定时器来讲,延时5秒动作;2)以数据寄存器D设定定时时间,即定时器的动作时间为D内的寄存数值。

3、由定时器构成的时间控制程序电路:LS编程器中的定时器有多种类型,但FX编程器中的定时器只有“得电延时输出”定时器一种,可以通过编写相应程序电路来实现“另一类型”的定时功能。

图1程序电路中,利用M0和T1配合,实现了单稳态输出——断开延时定时器功能,X1接通后,Y0输出;X1断开后,Y0延时10秒才断开;T2、T3、Y2电路则构成了双延时定时器,X4接通时,Y2延时2秒输出;X4断开时,Y2延时3秒断开;Y3延时输出的定时时间,是由T4定时器决定的,T4的定时时间是同D1数据寄存器间接指定的。

当X2接通时,T4定时值被设定为10秒;当X3接通时,T4定时值则被设定为20秒。

XO提供定时值的清零/复位操作。

单个定时器的定时值由最大设定值所限定(0.1∽3276.7s),换言之,其延时动作时间不能超过1小时。

如欲延长定时时间,可以如常规继电控制线路一样,将多只定时器“级联”,总定时值系多只定时器的定时值相加,以扩展定时时间。

更好的办法,是常将定时器与计数器配合应用,其定时时间,即变为定时器的定时器与计数器的计数值相乘,更大大拓展了定时范围,甚至可以以月或年为单位进行定时控制。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

PLC程序中定时器和计数器的配合应用实际应用中,定时器和计数器,常常有“强强联合”形式的搭配性应用。

一、定时器1、定时器是位/字复合元件,可以有三个属性:1)有线圈/触点元件,当满足线圈的驱动(时间)条件时,触点动作;2)具有时间控制条件,当线圈被驱动时,触点并不是实时做出动作反应,而是当线圈被驱动时间达到预置时间后,触点才做出动作;3)具有数值/数据处理功能,同时又是“字元件”。

2、可以用两种方法对定时时间进行设置:1)直接用数字指定。

FX编程器用10进制数据指定,如K50,对于100ms 定时器来讲,延时5秒动作。

为5秒定时器。

对LS编程器,可用10制数或16进制数设定,如50(或h32),对于100ms定时器来讲,延时5秒动作;2)以数据寄存器D设定定时时间,即定时器的动作时间为D内的寄存数值。

3、由定时器构成的时间控制程序电路:LS编程器中的定时器有多种类型,但FX编程器中的定时器只有“得电延时输出”定时器一种,可以通过编写相应程序电路来实现“另一类型”的定时功能。

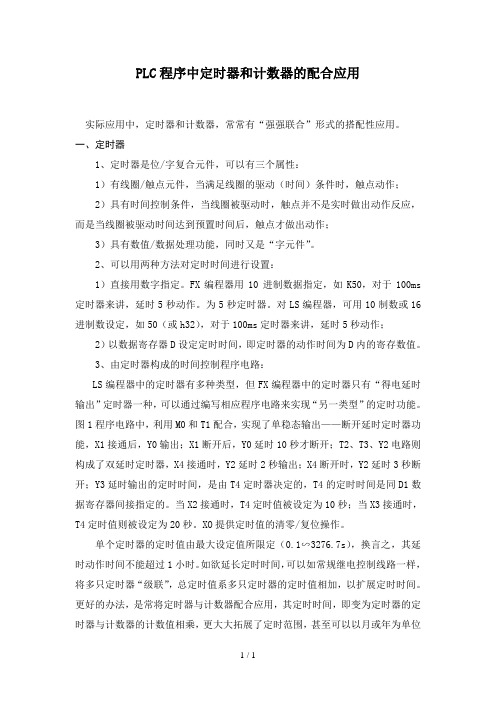

图1程序电路中,利用M0和T1配合,实现了单稳态输出——断开延时定时器功能,X1接通后,Y0输出;X1断开后,Y0延时10秒才断开;T2、T3、Y2电路则构成了双延时定时器,X4接通时,Y2延时2秒输出;X4断开时,Y2延时3秒断开;Y3延时输出的定时时间,是由T4定时器决定的,T4的定时时间是同D1数据寄存器间接指定的。

当X2接通时,T4定时值被设定为10秒;当X3接通时,T4定时值则被设定为20秒。

XO提供定时值的清零/复位操作。

单个定时器的定时值由最大设定值所限定(0.1∽3276.7s),换言之,其延时动作时间不能超过1小时。

如欲延长定时时间,可以如常规继电控制线路一样,将多只定时器“级联”,总定时值系多只定时器的定时值相加,以扩展定时时间。

更好的办法,是常将定时器与计数器配合应用,其定时时间,即变为定时器的定时器与计数器的计数值相乘,更大大拓展了定时范围,甚至可以以月或年为单位进行定时控制。

需要说明的是:各种品牌的PLC ,一般都有“时钟继电器”——属于特殊辅助继电器的类别,FX 系列编程器有M8011-M8014的10ms 、100ms 、1s 、1min 时钟继电器四种,相当于“方便定时器”了。

其线圈是被系统驱动的,我们只要根据控制要求,取其触点信号应用就是了。

可以方便编写年、月、日、时、分、秒的设备运行时间累计、指示灯烁报警信号输出等程序。

X1将10秒设定值传入D1T1M0单稳态电器/断开延时定时器:M0T1T1M0Y1X1从OFF-ON-OFF 时,Y1从OFF-ON,延时10秒后Y1断开.X2MOV K100 D1X3MOV K200 D1T4X0RST D1D1M10Y3T4将20秒设定值传入D1T4的设定值为D1间接指定T4设定值清零T4延时到,Y3输出K100X4T2K20Y2X4T3K30T2T3Y2Y2定时值的更改:双延时定时器:X4接通时,Y2延时2秒输出;X4断开时,Y2延时3秒断开;图1 FX 编程器定时器应用电路二、计数器1、计数器是位/字复合元件,可以有三个属性:1)有线圈/触点元件,当满足线圈的驱动(计数)条件时,触点动作; 2)具有数值控制条件,当线圈被驱动时,触点并不是实时做出动作反应,而是当计数输入的当前值与设定值相等时,触点才做出动作。

3)具有数值/数据处理功能,是“字元件”,也可作为数据寄存器使用。

2、可以用两种方法对计数值进行设置:1)直接用数字指定。

FX 编程器用10进制数据指定,如K50,当计数输入到达50时,触点动作,是计数值为50的计数器。

对LS 编程器,可用10制数或16进制数设定,如50(或h32),当计数输入到达50时,触点动作。

2)以数据寄存器D 设定计数值,又称为计数值间接指定。

3、计数器的应用程序电路(以FX 编程器的计数器为例)计数器C1的设定值为间接指定。

当计数器中设定值大于32767时,须采用32位数据传送方式,占用D0、D1两个数据寄存器——D0一旦被占用,相邻其后D1即被“同时占用”,在其它程序电路中,不得再应用D0、D1!T4与C4二者配合,构成了长延时时间电路,T4在延时时间到后,自行切断了输入回路,可以看出T4的触点接通时间只一个扫描周期。

T4每动作一次,即为C4输入一个计数信号。

延时时间为二者设定值之积,Y 在X3接通4000秒后,才产生接通输出动作。

M8002产生一个上电初始脉冲,在PLC 上电时,将C4的计数值清零。

X020秒定时C0用数值直接指定设定值43210写入D0(D1)Y3延时4000秒输出T4设定值清零X4上电时对C4复位设定值间接指定C1计数到,M100输出定时器/计数器配合应用:K100DMOV K43210 D0Y2C1 D0X3T4T4 K200M8002RST C4T4C4 K200C4Y3C1M100图2 FX 计数器应用程序电路示例三、定时器与计数器应用程序电路1、定时器与计数器应用程序电路之一——供水压力自动控制程序某生产单位的生产车间用水,用三台水泵上水,使水网管线压力维持在一定值内。

基本控制程序如下:1#水泵功率最大,为主泵,2#泵和3#泵为辅助泵。

三台泵根据压力接点表的输入信号,实行自动运行与投切。

压力偏低时,1#泵投入运行,运行一段时间压力仍低,2#辅助泵投入运行;运行一段时间,压力仍低,启动3#泵运行。

当压力到达上限时,停止3#泵运行,压力还在上限,再切掉2#泵。

三台泵的切换方式为:最后启动运行的,先对其实施停机控制。

起动与停机的次序是相逆的。

在生产中经常用到相似的控制流程,如引风机和鼓风机的控制流程是:先开引风机,再开鼓风机;停机次序是,先停鼓风机,再停引风机。

起/停次序相逆。

如将1#泵改为变频器拖动,其转速根据压力仪表传输模拟信号自行调节,有了压力的细调这一环节,则该装置便成为简单的自动恒压供水装置。

压力下限压力上限2#泵起/停1#泵起/停3#泵起/停图3 供水压力自动控制接线图据此控制要求,编写的控制程序电路如图4。

程序特点:利用(线圈)脉冲输出指令和定时器的巧妙配合,根据输入的压力上限和压力下限信号,完成对三台水泵的自动投切控制。

如果采用经验编程法,用压力下限信号控制三台泵的顺序起动。

过程如下:压力下限信号输入,延时与检测,启动1#泵;延时与检测,启动2#泵;延时与检测,启动3#泵,程序电路中则需要三只定时器。

本程序电路将三个延时检测环节“提纯”,泵与泵之间的起动间歇时间,都是由定时器T0来控制的。

另外,需要启动哪台泵,是根据P40、P41、P42触点相与的电路来判断的,因而这种电路又可以称为“水泵状态检测(采样)”,运用了电路的逻辑判断功能,保证了压力下限信号输入时,依次启动1、2、3#泵的固定次序。

同样,在压力上限信号输入时,依3、2、1#的次序来停止水泵的运行。

下面看一下压力下限信号输入的启动次序(为便于分析,将程序电路左侧步号暂且作为程序行号):压力下限信号输入时,(第14行)P0触点闭合,经T0常闭触点,接通T0定时器回路。

T0经30秒延时,若在此时间内,压力下限信号消失,1#泵又处于等待启动状态,若经30秒延时后,压力下限信号仍旧输入,则T0动作;(第0行)此时M1回路具备接通条件,M2、M3不具备接通条件,M1得电输出;(第36行)P40得电并自保,1#泵起动运行。

P01#启动信号压力下限T0压力下限P0延时启动T0TON T0 300P42P41延时启动3#泵运转P402#泵运转1#泵运转M12#启动信号P42P413#泵运转P40M22#泵运转1#泵运转M11#启动信号M111#停机信号P401#泵运转P401#泵运转3#启动信号P42P413#泵运转P40M32#泵运转1#泵运转延时启动P1延时停机3#停机信号压力上限P1压力上限T1延时停机T1TON T1 200P40P41延时停机1#泵运转P422#泵运转3#泵运转M132#停机信号P42P403#泵运转P41M121#泵运转2#泵运转1#停机信号P42P413#泵运转P40M112#泵运转1#泵运转END141832364044481#泵起动条件/状态采样启动延时控制2#泵起动条件/状态采样3#泵起动条件/状态采样M22#启动信号M122#停机信号P422#泵运转P412#泵运转M33#启动信号M133#停机信号P423#泵运转P423#泵运转1#泵停机条件/状态采样2#泵停机条件/状态采样3#泵停机条件/状态采样停机延时控制1#泵起/停控制2#泵起/停控制3#泵起/停控制程序结束图4 供水压力自动控制程序电路在M1得电的同时,T0也因输入回路开断(T1常闭点动作),T0的当前计时值被清零,触点复位,M1也随即失电。

可能看出,T0、M0的触点,都只是接通了一个扫描周期。

TO 输入回路串接的T0常闭触点,实现了自清零/复位作用。

电路由此又恢复为原始状态,T0重新进行延时,第2#泵处于等待启动状态下。

如果压力下限信号继续存在,则依序起动2#泵、3#泵。

每一泵的起动,都经过了T0的延时处理。

读者可以自行分析,当压力下限信号输入时,则经延时处理,会依3#、2#、1#泵的停机次序进行自动停机控制。

在程序电路中,将M1、M2,M3提取出来,作为启动信号,将M11、M12、M13提取出来,作为停机信号。

采用辅助继电器,比起直接驱动P 输出端子,有更大的灵活性。

辅助继电器的输出触点信号,除了用作驱动P 输出继电器外,还可以用作其它用途,如泵的运行状态,运行/停止指令等。

这种将定时触点和启/停信号、及输出控制“集中处理”的方法,使得电路思路清晰,层次分明,也广为编程人员所应用。

2、定时器与计数器应用程序电路之二——两泵交替补水和自动巡检控制程序压力下限压力上限2#泵起/停1#泵起/停自动巡检手动巡检图5 两泵交替补水和自动巡检控制电路接线图某生产单位有一消防压力水罐,用两台补水泵,进行随机性补水,以维持罐内的水压,以备不时之需。

控制要求如下:1)自动补水,压力下限信号输入时,补水泵运转,压力上限信号输入时,补水泵停机;2)两泵交替运行模式,以延长使用寿命。

第一次压力下限信号输入,1#泵运行;第二次压力下限信号输入时,则2#泵运行;3)可以自动巡检运行。

因为随机性补水,水泵不是处于连续运行状态下,数天或更久不运行时,容易因锈蚀造成堵转等故障,故设定自动巡检功能,巡检周期为一个星期,每台泵的自动巡检运行时间为1分钟;4)手动巡检,操作手动巡检按钮时,即时巡检开始,便于工作人员随时对水泵的运行状况进行检查。

根据这四条控制要求,编写了如下的控制程序电路。

见图6。

P0运行开始D M0压力下限M2C0运行次数P0P1M3补水运行压力上限2#运行信号03将连续输入信号转化为脉冲输入信号M0运行开始M32#运行信号U CTU C0R <S> 2C0为计数器编号/计数输入"2"为计数设置/复位输入81#运行信号M21#运行信号M3C0运行次数P0P1M2补水运行压力上限1#运行信号142#运行信号M32#运行信号P2短接时巡检有效T0定时清零20运行开始TON T0 6048T0巡检定时124U CTU C1R <S> 1000C1为计数器编号"1000"为计数设置M51#巡检信号28P3手动巡检P41T12#泵运行1#巡检时间M51#巡检信号C0自动巡检1#巡检信号M51#巡检时间TON T1 600M5M21#运行信号431#泵运行P401#巡检信号M6M32#运行信号472#泵运行P412#巡检信号36T11#巡检时间P40T21#泵运行2#巡检时间M62#巡检信号2#巡检信号M62#巡检时间TON T2 600END501#泵运行信号输出2#泵运行信号输出巡检定时1巡检定时21#泵巡检信号输出1#泵巡检运行时间2#泵巡检信号输出2#泵巡检运行时间1#泵运行/巡检控制2#泵运行/巡检控制图6 两泵轮流补水和自动巡检控制程序程序的主要特点:1)采用了计数器C0(计数设定值2),对压力下限信号的输入次数进行计数,以计数次数进行逻辑判断,控制两台补水泵交替运行。