MISUMI-常用配合的尺寸公差

MISUMI选型技术参数

模具零件的公差配合、形位公差及表面粗糙度要求

模具零件的公差配合、形位公差及表面粗糙度要求模具零件的公差配合、形位公差及表面粗糙度要求2010-01-27 09:04:53| 分类:默认分类| 标签:|字号大中小订阅模具零件的公差配合、形位公差及表面粗糙度要求设计模具时,应根据模具零件的功能和固定方式及配合要求的不同,合理选用其公差配合、形位公差及表面粗糙度。

否则,将不仅直接影响模具的正常工作和冲压件的质量,而且也影响模具的使用寿命和制造成本。

一、模具零件的公差配合要求模具零件的公差配合分为过盈配合、过渡配合及间隙配合三种。

过盈配合用于模具工作时其零件之间没有相对运动且又不经常拆装的零件,如导柱、导套与模板的配合;过渡配合用于模具工作时其零件之间没有相对运动但需要经常拆装的零件,如压入式凸模与固定板的配合;间隙配合用于模具工作时需要相对运动的零件,如导柱与导套之间的配合等。

模具中常用零件的公差配合见下表。

二、模具零件的形公差形位公差是形状和位置公差的简称,它包括直线度、平面度、圆柱度、平行度、垂直度、同轴度、对称度及圆跳动公差等多种。

根据模具零件的技术要求,应合理选用其形位公差的种类及数值。

模具零件中常用的形位公差有平行度、垂直度、同轴度、圆柱度及圆跳动公差等,现分述如下:1、平行度公差模板、凹模板、垫板、固定板、导板、卸料板、压边圈等板类零件的两平面应有平行度要求,一般可按下表选取。

注:1.基本尺寸是指被测表面的最大长度尺寸和最大宽度尺寸。

2.滚动式导柱模架的模座平行度公差采用公差等级4级。

2.垂直度公差矩形、圆形凹模板的直角面,凸、凹模(或凸凹模)固定板安装孔的轴线与其基准面,模板上模柄(压入式模柄)安装孔的轴线与其基准面,一般均应有垂直度要求,可按下表的垂直度公差选取。

而上、下模板的导柱、导套安装孔的轴线与其基准面的垂直度公差,应按如下规定:安装滑动式导柱、导套时取为0.01:100;安装滚动式导柱、导套时取为0.005:100。

>25~40>40~63>63~100>100~160>160~250>250~400公差等级5公差值0.0100.0120.0150.0200.0250.030注:1.基本尺寸是指被测零件的短边长度。

公差配合的一般常识讲解学习

公差配合的一般常识公差配合的一般常识作为一名优秀的维修钳工必须要懂得公差与配合的基本知识,一个钳工的水平到底怎么样,不是看你做得快不快,而是看你做得精不精,精就体现在控制公差与配合上。

1、公差公差是指允许工件尺寸、几何形状和相互位置变动的范围,用以限制加工误差。

它是由设计人员给定的,不能为零,是绝对值。

它反映对制造精度的要求,体现加工的难易程度。

成批大量生产要求零、部件有互换性,而制造又必然存在误差,因此,只有将公差控制在一定的范围内才有可能实现互换性生产。

所以我们在设计中标注公差时,一定要使所标注的公差能保证零件的互换性。

规定公差值T的大小顺序应为:T尺寸>T位置>T形状>Ra(Rz)其中Ra (Rz)——表面粗糙度参数。

公差与配合在机械制造中使用得最广泛的是孔与轴的结合。

为了经济地满足使用要求,应该对尺寸公差与配合进行标准化。

公差与配合的标准化不仅可以防止产品尺寸设计中的混乱现象,有利于工艺过程的经济性及产品的使用与维护,而且还可实现刀具和量具的标准化。

公差与配合标准已成为机械工业中应用最广、涉及面最大的一个极为重要的基础标准。

孔主要指圆柱形的内表面,也包括其他内表面中由单一尺寸确定的部分。

轴主要指圆柱形的外表面,也包括其他外表面中由单一尺寸确定的部分。

从装配关系讲,孔是包容面,在它之内无材料,称为内表面;轴是被包容面,在它之外无材料,称为外表面。

尺寸:用特定单位表示长度值的数字。

在机械制造中一般用mm作为特定单位。

基本尺寸设计给定的尺寸。

孔的基本尺寸以D表示,轴的基本尺寸以d表示。

基本尺寸是在设计中通过运动、强度、刚度、结构等条件计算并经标准化了的尺寸。

它是精度设计的起始尺寸,只表示尺寸的基本大小,并不一定是在实际加工中要求得到的尺寸。

实际尺寸:通过测量得到的尺寸。

孔的实际尺寸以Da表示,轴的实际尺寸以da表示。

由于存在测量器具、方式、人员和环境等因素造成的测量误差,所以实际尺寸并非尺寸的真值。

misumi模具设计资料标准

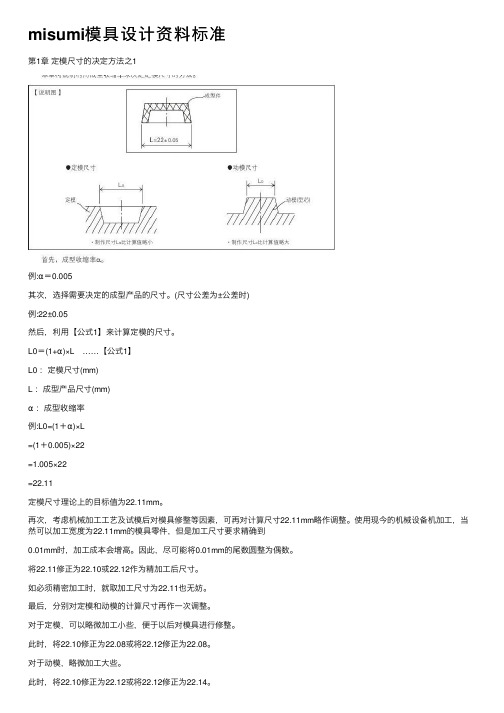

misumi模具设计资料标准第1章定模尺⼨的决定⽅法之1例:α=0.005其次,选择需要决定的成型产品的尺⼨。

(尺⼨公差为±公差时)例:22±0.05然后,利⽤【公式1】来计算定模的尺⼨。

L0=(1+α)×L ……【公式1】L0 :定模尺⼨(mm)L :成型产品尺⼨(mm)α:成型收缩率例:L0=(1+α)×L=(1+0.005)×22=1.005×22=22.11定模尺⼨理论上的⽬标值为22.11mm。

再次,考虑机械加⼯⼯艺及试模后对模具修整等因素,可再对计算尺⼨22.11mm略作调整。

使⽤现今的机械设备机加⼯,当然可以加⼯宽度为22.11mm的模具零件,但是加⼯尺⼨要求精确到0.01mm时,加⼯成本会增⾼。

因此,尽可能将0.01mm的尾数圆整为偶数。

将22.11修正为22.10或22.12作为精加⼯后尺⼨。

如必须精密加⼯时,就取加⼯尺⼨为22.11也⽆妨。

最后,分别对定模和动模的计算尺⼨再作⼀次调整。

对于定模,可以略微加⼯⼩些,便于以后对模具进⾏修整。

此时,将22.10修正为22.08或将22.12修正为22.08。

对于动模,略微加⼯⼤些。

此时,将22.10修正为22.12或将22.12修正为22.14。

如根据经验能判断出模具不需进⾏修整时,则不需作上述调整。

1第2章定模尺⼨的决定⽅法之2应⽤范例1:成型产品的尺⼨公差为单边正公差时(⾮±公差时)以成型产品尺⼨为22来举例说明。

失败范例:L0 =(1+α)×L=(1+0.005)×22=1.005×22=22.11按照上述计算结果制成定模时,成型产品尺⼨误差波动的概率,认为是正、负⽅向分布相同,因此,收缩⽐预算值⼤时,⼀部分产品的尺⼨值就可能超出负公差。

因此,针对此类单边公差,可按公差范围的中间值来计算收缩。

合格范例:L0 =(1+α)×L=(1+0.005)×(22+(0.2/2))=1.005×22.1=22.21应⽤范例2: 成型产品的尺⼨公差为单边负公差时(⾮±公差时)以成型产品尺⼨为22来举例说明。

常用尺寸公差与配合的选择通用课件

标准公差

标准公差是按国家标准规 定的,用于确定公差带大 小的公差,表示加工工件 的尺寸精度。

基本偏差

基本偏差是用来确定公差 带相对于零线位置的上偏 差或下偏差,一般指靠近 零线的那个偏差。

配合

配合定义

间隙配合

配合是指两个零件间的配合关系,主要是 指孔与轴的配合关系。

间隙配合是指孔与轴之间的装配间隙,允 许轴在孔中转动。

基孔制

基轴制

基轴制是指以轴作为基准件,并规定 轴的标准公差等级,而孔则根据轴的 标准来选定自己的标准公差等级。

基孔制是指以孔作为基准件,并规定 孔的标准公差等级,而轴则根据孔的 标准来选定自己的标准公差等级。

02 公差与配合的选择

CHAPTER

基准件的选择

基准件的选择应根据零件的功 能要求和使用条件进行。

在选择孔公差等级时,应考虑加工方 法和生产批量,优先选用较低的公差 等级。

对于一般要求的孔,可选用IT6至IT9 等级;对于重要孔或需进行过盈配合 的孔,可选用IT5至IT8等级。

轴公差等级的选用

根据轴上零件的配合要求和旋转 精度,选择合适的轴公差等级。

对于一般旋转精度的轴,可选用 IT4至IT7等级;对于高精度或重 载要求的轴,可选用IT3至IT6等

过盈配合

过渡配合

过盈配合是指孔与轴之间的装配过盈,即 轴的直径小于孔的直径,需要加压或加热 装配。

过渡配合是指孔与轴之间的装配关系介于 间隙配合和过盈配合之间,即轴和孔的部 分区域有间隙,部分区域有过盈。

基准制

基准制定义

基准制是指以两个互相配合的零件中 的一个作为基准件,并加以标准化, 另一个零件则根据基准件来选定标准 公差和偏差制度的制度。

过渡配合

尺寸公差配合与表面粗糙度

过盈 轴径

孔径

轴公差带

最小过盈为零 轴公差带

孔的公差 带在轴公差 带之下。

最小过盈

最大过盈

最大过盈

孔公差带

孔公差带

最大过盈

孔径

最大间隙 最大过盈

➢ 过渡配合:可能具有间隙或过盈的配合为过渡配合。

最大过盈

最大间隙

轴径

最大间隙 最大过盈

轴和孔的 公差带相 互交叠。

最大间隙

过度配合

三种配合性质的特点: 1、间隙配合:

f 5 g 5 h 5 js5 k5 m5 n5 p5

r5 s5 t5

H7

H 6 H 7 H 7 H7 H7 H7 H7 H7 H7 H7 H7 H7 H7 H7 H7 H7

f 6 g 6 h 6 Js6 k6 m6 n6 p6 r6 s6 t6 u6 v6 x6 y6 z6 H 8 H 8 H 8 H 8 H8 H8 H8 H8 H8 H8 H8 H8 H8

➢ 间隙配合:孔与轴配合时,具有间隙(包括最小间隙等于 零)的配合。

间隙 φ30 -0.020

+0.041

φ30 +0.053 +0.020

孔公差带 轴公差带

最小间隙

最大间隙

孔的公差带在轴 的公差带之上。

孔公差带

最小间隙为零

轴公差带

最大间隙

➢ 过盈配合:孔和轴配合时,孔的尺寸减去相配合轴的 尺寸,其代数差为负值为过盈。具有过盈 的配合称为过盈配合。

• 公差:允许尺寸的变动量。等于最大极限尺寸与最小极限尺寸之代数差的绝对值。孔、轴的 公差分别用Th和Ts表示。

Th=︱ Dmax- Dmin ︱= ︱ ES-EI︱

Ts=︱ dmax- dmin ︱= ︱ es-ei︱

MISUMI-常用配合的尺寸公差

+79 +109 +159 +50 +80 +130 +113 +169 +84 +140 +126 +88 +94 +56 +130 +98 +144 +98 +108 +62 +150 +114 一

一

一

一

一480 一300 一610 一430 一190 一190 一110 一110 一110 一540 一330 一271 一320 一162 一191 一240 280 315 一670 一460 315 355 355 400 400 450 450 500 一600 一360 一740 一500 一210 一210 一125 一125 一125 一680 一400 一299 一350 一182 一214 一265 一820 一540 一760 一915 一840 一995

一65 一65 一98 一117

一40 一61

一40 一73

一40 一92

一20 一33

一20 一41

一20 一7 一53 一16

一7 一20

0 一9

0 一13

0 一21

0 一33

0 一52

Ú4.5

Ú6.5 Ú10.5

+11 +2

+15 +2

+17 +8

+21 +8

+24 +15

+28 +15

+35 +22

+58 Ú4.5 Ú7.5 0 +70 Ú5.5 Ú9 0

米思米MISUMI_2015_样册_5直线轴承

中型

双衬型

直柱型

-

-

加长型

刊载页码

-

P.232·234

法兰型

-

-

-

P.240·242

直线轴承 既有产品

˙直柱型·法兰型

特长:利用滚珠的滚动实现无限直线运动的直动机构。

ボ⨔リ

E 旋转运动时请选择线性滚珠衬套DP.256。

ーニ

ルア

スブ

型

プッ

短型

ラシ

イュ

ン

单衬型

直柱型

紧凑型 带MX

形状图 中型

2润滑脂性能表

项目

增稠剂

润

基础油

滑 脂

基油粘度

的 性 能

混合稠度 滴点 蒸发量

离油度

使用温度

条件

- -

40℃ 100℃

-

-

99℃×22hr 100℃×24hr

大气中

单位 - -

mm2/s

- ℃ wtˋ wtˋ ℃

测量方法 - -

JIS K2220 5.19

JIS K2220 5.3 JIS K2220 5.4

- JIS K2220 514

-

L型 芳香族双聚尿素 乙醚类合成油

103

12.8

280 <260 0.15ˋ 1.2ˋ -40~200

2灰尘量比较

灰尘量(个/cf)

140 120 100

灰尘量比较(0.3μm以上) 普通型 G型

80

60

40

20

0 0 10 20 30 40 50 60 70 80 小时(hr)

法兰型

价格指数比较

既有产品

C-VALUE产品

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

+41 +28

+48 +35

一 +54 +41 +64 +48 +70 +54

一80 一80 一180 一130 一119 一142 一242 一192 一190 一140 一264 一214 一100 一100 一200 一150 一146 一174 一274 一224

一50 一75

一50 一50 一89 一112

一 3 6 10 14 18 24 30 40 50 65 3 6 10 14 18 24 30 40 50 65 80 +180 +85 +100 +140 +60 +60 +188 +100 +118 +140 +70 +70 +208 +116 +138 +150 +80 +80 +220 +138 +165 +150 +95 +95 +34 +20 +48 +30 +62 +40 +77 +50 +45 +20 +60 +30 +76 +40 +60 +20 +78 +30 +98 +40 +24 +14 +32 +20 +40 +25 +50 +32

轴的公差带 b9 c9 d8

一20 一34 一30 一48 一40 一62 一50 一77

单位Om js5

Ú2 Ú2.5 Ú3

d9

一20 一45 一30 一60 一40 一76 一50 一93

e7

一14 一24 一20 一32 一25 一40 一32 一50

e8

一14 一28 一20 一38 一25 一47 一32 一59

+58 Ú4.5 Ú7.5 0 +70 Ú5.5 Ú9 0

一22 一28 一37 一43 一33 一26 一51 一44 一38 一56 一33 一46 一54 一67

+93 +120 +50 +50

一

+244 +162 +194 +160 +110 +110

+98 +117 +149 +65 &

一40 一61

一40 一73

一40 一92

一20 一33

一20 一41

一20 一7 一53 一16

一7 一20

0 一9

0 一13

0 一21

0 一33

0 一52

Ú4.5

Ú6.5 Ú10.5

+11 +2

+15 +2

+17 +8

+21 +8

+24 +15

+28 +15

+35 +22

P7

一6 一16 一8 一20 一9 一24 一11 一29

R7

一10 一20 一11 一23 一13 一28 一16 一34

S7

一14 一24 一15 一27 一17 一32 一21 一39

T7

一 一 一

U7

一18 一28 一19 一31

X7

一20 一30 一24 一36

+20 +8 +6 +2 +28 +12 +10 +4 +35 +14 +13 +5 +43 +17 +16 +6

+61 +40

+73 +40

+92 +40

+33 +20

+41 +20

+53 +20 +20 +7

+28 +7

+13 0

+21 0

+33 0

+52 0

+2 +84 Ú6.5 Ú10.5 一11 0

+6 一15

一4 一17

0 一21

一11 一24

一7 一28

一18 一31

一14 一35

一20 一41

一27 一48

〔技術データ〕

I 4 1( 9 9 1 9)より抜粋 常用するはめあいの寸法公差 JS B 0 0 (1 9 )より抜粋

[技术参数]

常用配合的尺寸公差

节选自JIS B 0401(1999)

常用配合中轴的尺寸容许公差

基准尺寸 的分类 (mm) 大于 至

一 3 6 10 14 18 24 30 40 50 65 3

e9

一14 一39 一20 一50 一25 一61 一32 一75

f6

一6 一12 一10 一18 一13 一22 一16 一27

f7

一6 一16 一10 一22 一13 一28 一16 一34

f8

一6 一20 一10 一28

g5

一2 一6 一4 一9

g6

一2 一8 一4 一12 一5 一14 一6 一17

一36 一58

一36 一71

一36 一12 一90 一27

一12 一34

0 一15

0 一22

0 一35

0 一54

0 一87

Ú7.5 Ú11

Ú17.5

+18 +3

+25 +3

+28 +13

+35 +13

+38 +23

+45 +23

+59 +37

+93 +113 +146 +71 +91 +124

+76 +101 +126 +166 +54 +79 +104 +144 +88 +117 +147 +63 +92 +122

+79 +109 +159 +50 +80 +130 +113 +169 +84 +140 +126 +88 +94 +56 +130 +98 +144 +98 +108 +62 +150 +114 一

一

一

一

一480 一300 一610 一430 一190 一190 一110 一110 一110 一540 一330 一271 一320 一162 一191 一240 280 315 一670 一460 315 355 355 400 400 450 450 500 一600 一360 一740 一500 一210 一210 一125 一125 一125 一680 一400 一299 一350 一182 一214 一265 一820 一540 一760 一915 一840 一995

一

一

一

一62 一62 一62 一18 一98 一119 一151 一43

一18 一54

0 一25

0 一36

0 一57

0 一89

0 Ú12.5 Ú18 一140

Ú28.5

+29 +4

+40 +4

+46 +21

+57 +21

一

+73 +37

一

一

一

一

一440 一595 一230 一230 一135 一135 一135 一68 一68 一68 一20 一480 一327 一385 一198 一232 一290 一108 一131 一165 一47 一635

K7

0 一10 +3 一9 +5 一10 +6 一12

M6

一2 一8 一1 一9 一3 一12 一4 一15

M7

一2 一12 0 一12 0 一15 0 一18

N6

一4 一10 一5 一13 一7 一16 一9 一20

N7

一4 一14 一4 一16 一4 一19 一5 一23

P6

一6 一12 一9 一17 一12 一21 一15 一26

一60 一60 一60 一90 一106 一134

一30 一49

一30 一60

一30 一10 一76 一23

一10 一29

0 一13

0 一19

0 一30

0 一46

0 一74

Ú6.5

Ú9.5 Ú15

+15 +2

+21 +2

+24 +11

+30 +11

+33 +20

+39 +20

+51 +32

+85 +106 +66 +87 +94 +121 +75 +102

一20 一60

0 一27

0 一40

0 一63

0 一97

0 Ú13.5 Ú20 一155

Ú31.5

+32 +5

+45 +5