化学反应工程第七章 流化床反应工程PPT课件

合集下载

第七篇-化学反应工程PPT课件

解:一级反应, ( rA )kA c kA 0 c (1xA )

t1ln1 1 ln1 99 .( 8s6 ) k 1xA 0.0021 3 0.9 1

-

18

反应器体积:

V R q V 0(t t') 1 2m h 4 3 4 (9 3.9 6 8 6 3 6 0)0 0 0 .4m 533

-

9

活塞流模型-理想排挤流动模型(平推流) 反应器内任一截面上无速度梯度;物料在反 应器内的停留时间完全相同。(连续操作管 式反应器)

-

10

非理想流动模型-介于上两 种理想模型之间 a.轴向扩散模型-活塞流+轴 向扩散

将对活塞流的偏离情况通过轴 向扩散(轴向返混)速率来描 述 b.多。级费全克混定流律模:型u (D多l d釜dCl串联 流动模型)

(rA)VRdA n /dt (rA)dA c/dt d tdAc/ (rA)

基本方程:

tcA cA0

( d rAA )ccA0

xA 0

dA x (rA)

-

等容过程,液相反应

15

简单一级反应: ( rA )kA c kA 0 c (1xA )

t c A 0 0 x Ak A 0 d ( 1 c A x A x ) k 1 0 x Ad 1 ( 1 x x A A ) k 1 l1 n 1 x A k 1 lc c n A A 0

按操作 方法分

间歇 连续 半连续

5

7 基本反应器 间歇操作搅拌釜式反应器

特点:分批操作;所有物料 的反应时间相同;反应物的 浓度是时间的函数。

连续操作管式反应器

特点:连续进料;T、P、q

一定时,反应器内任一截面

的物料浓度不随时间变化;

t1ln1 1 ln1 99 .( 8s6 ) k 1xA 0.0021 3 0.9 1

-

18

反应器体积:

V R q V 0(t t') 1 2m h 4 3 4 (9 3.9 6 8 6 3 6 0)0 0 0 .4m 533

-

9

活塞流模型-理想排挤流动模型(平推流) 反应器内任一截面上无速度梯度;物料在反 应器内的停留时间完全相同。(连续操作管 式反应器)

-

10

非理想流动模型-介于上两 种理想模型之间 a.轴向扩散模型-活塞流+轴 向扩散

将对活塞流的偏离情况通过轴 向扩散(轴向返混)速率来描 述 b.多。级费全克混定流律模:型u (D多l d釜dCl串联 流动模型)

(rA)VRdA n /dt (rA)dA c/dt d tdAc/ (rA)

基本方程:

tcA cA0

( d rAA )ccA0

xA 0

dA x (rA)

-

等容过程,液相反应

15

简单一级反应: ( rA )kA c kA 0 c (1xA )

t c A 0 0 x Ak A 0 d ( 1 c A x A x ) k 1 0 x Ad 1 ( 1 x x A A ) k 1 l1 n 1 x A k 1 lc c n A A 0

按操作 方法分

间歇 连续 半连续

5

7 基本反应器 间歇操作搅拌釜式反应器

特点:分批操作;所有物料 的反应时间相同;反应物的 浓度是时间的函数。

连续操作管式反应器

特点:连续进料;T、P、q

一定时,反应器内任一截面

的物料浓度不随时间变化;

流化床反应器[优质PPT]

![流化床反应器[优质PPT]](https://img.taocdn.com/s3/m/8e7d864631b765ce050814ae.png)

顶高度H4 流化床总高度

H=H0+H1+H2+H3+H4

四、内部构件的选择及参数的确定

(一)气体分布板的计算和预分布器的选择 (二) 挡板和挡网结构参数的确定 (三)气固分离装置结构参数的确定

流化床反应器的内部结构

气体预分布器 气体分布板 挡板和挡网 旋风分离器

弯管式预分布器

确定

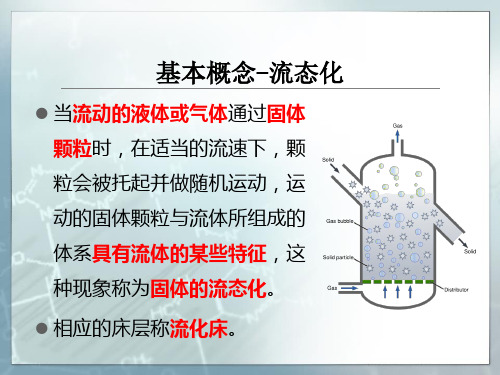

一、流态化

(一)流态化的形成 (二)散式流态化和聚式流态化 (三)流化床中常见的异常现象 (四)流化速度 (五)膨胀比和空隙率 (六)流化床的压力降

流态化

固体颗粒象流体一样进行流动的现象。 散式流态化:

液~固系统,两者密度相差不大,流速 增大时波动小,粒子分布均匀。 聚式流态化:

观察并思考

1.固体颗粒在床层内怎样运动? 2.流速由小到大产生什么现象? 3.流态化现象可划分几个阶段? 4.研究:流速-压力降的关系。 5.流体分别为气体和液体时,流化现象有何

不同?

第二节 流化床内的生产原理

流态化 流化床反应器的传热过程 流化床反应器的计算 内部构件的选择及参数的

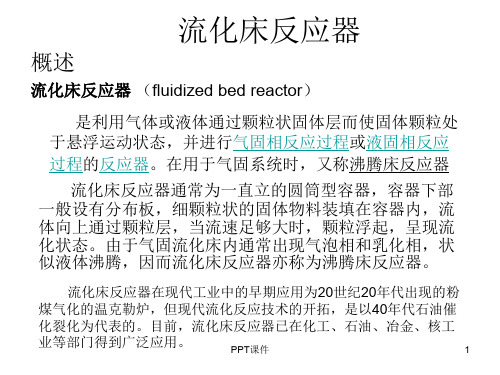

流化床基本结构

结构分为: 浓相段、稀相段、扩大

段、锥底。

内部构件: 气体分布板、换热装置、

气固分离装置、挡板档 网、气体预分布器等。

流化床反应器的特点

1.床层温度均匀,避免局部过热。 2.颗粒处于运动状态,表面更新,强化传质。 3.颗粒小,催化剂有效系数高。 4.流化状态,便于操作。 5.传热系数大,换热面积小。 6.生产强度大。 7.返混严重,一次转化率低。 8.颗粒磨损,要求催化剂强度大。 9.对设备磨损严重。

VoVs1Vs

H=H0+H1+H2+H3+H4

四、内部构件的选择及参数的确定

(一)气体分布板的计算和预分布器的选择 (二) 挡板和挡网结构参数的确定 (三)气固分离装置结构参数的确定

流化床反应器的内部结构

气体预分布器 气体分布板 挡板和挡网 旋风分离器

弯管式预分布器

确定

一、流态化

(一)流态化的形成 (二)散式流态化和聚式流态化 (三)流化床中常见的异常现象 (四)流化速度 (五)膨胀比和空隙率 (六)流化床的压力降

流态化

固体颗粒象流体一样进行流动的现象。 散式流态化:

液~固系统,两者密度相差不大,流速 增大时波动小,粒子分布均匀。 聚式流态化:

观察并思考

1.固体颗粒在床层内怎样运动? 2.流速由小到大产生什么现象? 3.流态化现象可划分几个阶段? 4.研究:流速-压力降的关系。 5.流体分别为气体和液体时,流化现象有何

不同?

第二节 流化床内的生产原理

流态化 流化床反应器的传热过程 流化床反应器的计算 内部构件的选择及参数的

流化床基本结构

结构分为: 浓相段、稀相段、扩大

段、锥底。

内部构件: 气体分布板、换热装置、

气固分离装置、挡板档 网、气体预分布器等。

流化床反应器的特点

1.床层温度均匀,避免局部过热。 2.颗粒处于运动状态,表面更新,强化传质。 3.颗粒小,催化剂有效系数高。 4.流化状态,便于操作。 5.传热系数大,换热面积小。 6.生产强度大。 7.返混严重,一次转化率低。 8.颗粒磨损,要求催化剂强度大。 9.对设备磨损严重。

VoVs1Vs

流化床反应器ppt课件

mf 和 m 为临界状态和实际操作条件下床层的平

均密度。

颗粒带出速度 u :

t 流化床中流体速度的上限,流体对粒子的曳

力与粒子的重力相等,粒子将被气流带走。

对于球形颗粒等速沉降时,可得出下式:

4 d p ( p f ) g

ut

f D

3

1

2

式中

D

过程原理

过程原理

过程原理

典型装置

壳体

气体分布装置

换热器

内部构件

催化剂的加入与卸

出装置

气固分离装置

流化床反应器的相关参数

流化过程床层压降变化

临界流化速度 u mf(起始流化速度,也称最低流化速度):颗

粒层由固定床转化为流化床时流体的表现速度。

小颗粒

大颗粒

经验公式

umf

d ( p f ) g ( R 20 )

▪ 有气-固相流化床催化反应器和气-固相流化床

非催化反应器两种

▪ 以一定的流动速度使固体催化剂颗粒呈悬浮湍

动,并在催化剂作用下进行化学反应的设备称

为气-固相流化床催化反应器(常简称为流化

床),它是气-固相催化反应常用的一种反应器

▪ 而在气-固相流化床非催化反应器中,是原料气

直接与悬浮湍动的固体原料发生化学反应。

e

1650 f

u

2

mf

2

p

d p ( p f ) g

( Re 1000 )

24.5 f

umf 0.00923

d

1.82

p

( p f )

0.88

f

0.06

均密度。

颗粒带出速度 u :

t 流化床中流体速度的上限,流体对粒子的曳

力与粒子的重力相等,粒子将被气流带走。

对于球形颗粒等速沉降时,可得出下式:

4 d p ( p f ) g

ut

f D

3

1

2

式中

D

过程原理

过程原理

过程原理

典型装置

壳体

气体分布装置

换热器

内部构件

催化剂的加入与卸

出装置

气固分离装置

流化床反应器的相关参数

流化过程床层压降变化

临界流化速度 u mf(起始流化速度,也称最低流化速度):颗

粒层由固定床转化为流化床时流体的表现速度。

小颗粒

大颗粒

经验公式

umf

d ( p f ) g ( R 20 )

▪ 有气-固相流化床催化反应器和气-固相流化床

非催化反应器两种

▪ 以一定的流动速度使固体催化剂颗粒呈悬浮湍

动,并在催化剂作用下进行化学反应的设备称

为气-固相流化床催化反应器(常简称为流化

床),它是气-固相催化反应常用的一种反应器

▪ 而在气-固相流化床非催化反应器中,是原料气

直接与悬浮湍动的固体原料发生化学反应。

e

1650 f

u

2

mf

2

p

d p ( p f ) g

( Re 1000 )

24.5 f

umf 0.00923

d

1.82

p

( p f )

0.88

f

0.06

流化床反应器 ppt课件

此时:Umf = Umb (2)对A类颗粒(较小和较轻颗粒),当气体空床线速度

(即表观气速)超过临界流化速度Umf时,还会经历一个 散式流态化阶段,然后进入鼓泡流化床。此时流化床的 Umb可按Geldart提出的计算式计算,即下式:

umb

4.125

104 0.9 g来自0.1 gumf

(s g )gdp

②反应物以气泡形式通过床层,减少了气-固相之间的接触机 会,降低了反应转化率;

③由于固体催化剂在流动过程中的剧烈撞击和摩擦,使催化 剂加速粉化,加上床层顶部气泡的爆裂和高速运动、大量 细粒催化剂的带出,造成明显的催化剂流失;

④床层内的复杂流体力学、传递现象,使过程处于非定常条 件下,难以揭示其统一的规律,也难以脱离经验放大、经 验操作。

当:0.4

Rep

500时 CDS

10 /

R1/ 2 ep

当:500 Rep 2105时 CD 0.43

这样,可得到ut计算式:

PPT课件

24

当Rep

0.4时 ut

gd

2 p

(s

f

18

)

当0.4

Rep

500时 ut

2d

p

(s 15 f

当气速达到某一定值时,流体对粒子的曳力 与粒子重力相等,则粒子会被带走。这一带出速 度等于粒子的自由沉降速度。

PPT课件

23

对球形粒子作力平衡:

6

d

3 p

s

g

6

d

3 p

f

g

CDS

4

(即表观气速)超过临界流化速度Umf时,还会经历一个 散式流态化阶段,然后进入鼓泡流化床。此时流化床的 Umb可按Geldart提出的计算式计算,即下式:

umb

4.125

104 0.9 g来自0.1 gumf

(s g )gdp

②反应物以气泡形式通过床层,减少了气-固相之间的接触机 会,降低了反应转化率;

③由于固体催化剂在流动过程中的剧烈撞击和摩擦,使催化 剂加速粉化,加上床层顶部气泡的爆裂和高速运动、大量 细粒催化剂的带出,造成明显的催化剂流失;

④床层内的复杂流体力学、传递现象,使过程处于非定常条 件下,难以揭示其统一的规律,也难以脱离经验放大、经 验操作。

当:0.4

Rep

500时 CDS

10 /

R1/ 2 ep

当:500 Rep 2105时 CD 0.43

这样,可得到ut计算式:

PPT课件

24

当Rep

0.4时 ut

gd

2 p

(s

f

18

)

当0.4

Rep

500时 ut

2d

p

(s 15 f

当气速达到某一定值时,流体对粒子的曳力 与粒子重力相等,则粒子会被带走。这一带出速 度等于粒子的自由沉降速度。

PPT课件

23

对球形粒子作力平衡:

6

d

3 p

s

g

6

d

3 p

f

g

CDS

4

流化床的基本原理 PPT课件

u=u1<ut 故颗粒必然回落到界面上。

由此可见,流化床存在的基础是大量颗粒的群 居。群居的大量颗粒可以通过床层的膨胀以调 整空隙率,从而能够在一个相当宽的表观速度 范围内悬浮于流体之中。这就是流化床之可能 存在的物理基础。

流体

7

(3)颗粒输送阶段

如果流体(气体)流量继续增加,始 终出现u1>ut的关系,始终up>0 , 则颗粒被带出床外,此时,称为颗粒 输送阶段。此时的流体表观速度u称 为带出速度。在带出状态下床截面上 的空隙率即认为是1.0 ,此时u=u1 。 显然,带出速度u数值上等于ut 。据 此原理,可以实现固体颗粒的气力输 送或液力输送。

3

保持固定床状态的最大空床气速 umax 床层形态由固定床向流化床转换的临界条件:

u1

u u 1,max

max f ixe d be d

u1,max u ut

umax为维持固定床状态的最大表观 气速。

起始流化速度:

如u果mf是=均u一m的ax颗粒,其ut 可以计算出

气泡外形成一层不与乳相中流体相混合的区域。这一层为气泡云,在 其中,气泡内的气体与固体颗粒获得了有效的接触,得到反应。气泡越 大,气泡的上升速度越快,气泡云也就越薄,气泡云的作用也就减弱。21

气泡的作用

1、是床层运动的动力,加剧气-固两相相对运动;

2、造成床层内颗粒的剧烈搅拌,使流化床具有很高 的颗粒与气体、床料与表面的换热速率,因此流化床 具有等温的特征;

3、参与传质,使反应物:气泡相 乳相;

产物:乳相

气泡相

4、降低流化床气固接触效率;

5、上升到床层表面破碎时,将大量颗粒抛入床层上

方,使流化床颗粒损失。

22

5.3.5 Geldart 颗粒分类

由此可见,流化床存在的基础是大量颗粒的群 居。群居的大量颗粒可以通过床层的膨胀以调 整空隙率,从而能够在一个相当宽的表观速度 范围内悬浮于流体之中。这就是流化床之可能 存在的物理基础。

流体

7

(3)颗粒输送阶段

如果流体(气体)流量继续增加,始 终出现u1>ut的关系,始终up>0 , 则颗粒被带出床外,此时,称为颗粒 输送阶段。此时的流体表观速度u称 为带出速度。在带出状态下床截面上 的空隙率即认为是1.0 ,此时u=u1 。 显然,带出速度u数值上等于ut 。据 此原理,可以实现固体颗粒的气力输 送或液力输送。

3

保持固定床状态的最大空床气速 umax 床层形态由固定床向流化床转换的临界条件:

u1

u u 1,max

max f ixe d be d

u1,max u ut

umax为维持固定床状态的最大表观 气速。

起始流化速度:

如u果mf是=均u一m的ax颗粒,其ut 可以计算出

气泡外形成一层不与乳相中流体相混合的区域。这一层为气泡云,在 其中,气泡内的气体与固体颗粒获得了有效的接触,得到反应。气泡越 大,气泡的上升速度越快,气泡云也就越薄,气泡云的作用也就减弱。21

气泡的作用

1、是床层运动的动力,加剧气-固两相相对运动;

2、造成床层内颗粒的剧烈搅拌,使流化床具有很高 的颗粒与气体、床料与表面的换热速率,因此流化床 具有等温的特征;

3、参与传质,使反应物:气泡相 乳相;

产物:乳相

气泡相

4、降低流化床气固接触效率;

5、上升到床层表面破碎时,将大量颗粒抛入床层上

方,使流化床颗粒损失。

22

5.3.5 Geldart 颗粒分类

流化床反应器PPT课件

3.1 流化床内的构件

在流化床内设置若干层水平挡板、挡网或 垂直管束,便构成了内部构件。其作用是抑制 气泡成长并且粉碎大气泡,改善气体在床层中 的停留时间分布,减少气体返混合和强化两相 间的结构。

常见的内部构件可分为三类: 横向(水平)构件

纵向(垂直)构件

横向+纵向构件

3.1流化床内的构件

LOREM IPSUM DOLOR

2.1 工业合成甲基氯硅烷的研究 直接合成法反应:

对于综合性生产车间来说,直接法是必不可少的,但还需 辅以其他方法,方能满足生产需要和降低生产成本的要求。

2.2 直接法合成有机硅单体的原理

2.2 直接法合成有机硅单体的原理

反应过程中还可能发生热分解、歧化以及氯硅烷水 解(原料带进的水分)等副反应,致使反应产物变得更 为复杂,甲基氯硅烷产物组分可多达41个。

目前,大多数商用计算流体力学软件如 FLUENT软件都采用有限元法。

4.1 数值计算中的参数影响

在实际计算中,影响的参数因素可以分为以下三方面: (一) 网格的影响 (二) 边界条件的影响

(三) 时间步长的确定

网格是数值计算中求解控制方程的基本单元, 网格的形状及划分数量将直接影响模拟结果的准 确度。它可以分为两大类:结构化网格和非结构 化网格。

目录

02 工艺流程的介绍 05

1.1有机硅在国内外的进展程度

(1)有机硅生产的特点

有机硅单体及中间体生产集中于发达国家,并且生产规模不断扩 大。 有机硅单体生产的原理并不复杂,但是生产工艺复杂、流程长、 技术含量高,长期以来,只有美国、日本、法国、德国等少数发达 国家有这一生产技术,并在行业内形成技术垄断,所以世界上从事 有机硅单体工业生产的厂家并不多。

流化床反应原理动画(优秀)PPT资料

• 聚合物从顶部进入流化床反响器,落在流化床的床层上。流化气体〔反响单体〕 通过一个特殊设计的栅板进入反响器。由反响器底部出口管路上的控制阀来维持 聚合物的料位。聚合物料位决定了停留时间,从而决定了聚合反响的程度,为了 防止过度聚合的鳞片状产物堆积在反响器壁上,反响器内配置一转速较慢的刮刀, 以使反响器壁保持干净。

返回

流化床在不同气速下的状态-Байду номын сангаас定床

返回

流化床在不同气速下的状态-流化床

返回

流化床在不同气速下的状态-流体输送

返回

局部沟流

返回

贯穿沟流

返回

气固系统流化床的大气泡和腾涌

在气体分析仪的控制下,氢气被加到乙烯进料管道中,以改进聚合物的本征粘度,满足加工需要。 气固系统流化床的大气泡和腾涌 固体流化技术是近假设干年来化工技术开展中的一项重要成就。 该流化床反响器取材于HIMONT工艺本体聚合装置,用于生产高抗冲击共聚物。 栅板下部夹带的聚合物细末,用一台小型旋风别离器S401除去,并送到下游的袋式过滤器中。 流化床反响器的原理动画 催化剂寿命比较短,操作较短时间就需要更换〔或活化〕的反响; 流化床在不同气速下的状态-流体输送 流化床反响器的工业背景 流化床反响器是将流态化技术应用于流〔通常指气体〕、固相化学反响的设备,有气-固相流化床催化反响器和气-固相流化床非催化反 响器两种以一定的流动速度使固体催化剂颗粒呈悬浮湍动,并在催化剂作用下进行化学反响的设备称为气-固相流化床催化反响器〔常 简称为流化床〕,它是气-固相催化反响常用的一种反响器。 气固系统流化床的大气泡和腾涌 催化剂寿命比较短,操作较短时间就需要更换〔或活化〕的反响; 气提式生物流化床反响器

流化床反响原理动画

流化床反响器的工业背景

返回

流化床在不同气速下的状态-Байду номын сангаас定床

返回

流化床在不同气速下的状态-流化床

返回

流化床在不同气速下的状态-流体输送

返回

局部沟流

返回

贯穿沟流

返回

气固系统流化床的大气泡和腾涌

在气体分析仪的控制下,氢气被加到乙烯进料管道中,以改进聚合物的本征粘度,满足加工需要。 气固系统流化床的大气泡和腾涌 固体流化技术是近假设干年来化工技术开展中的一项重要成就。 该流化床反响器取材于HIMONT工艺本体聚合装置,用于生产高抗冲击共聚物。 栅板下部夹带的聚合物细末,用一台小型旋风别离器S401除去,并送到下游的袋式过滤器中。 流化床反响器的原理动画 催化剂寿命比较短,操作较短时间就需要更换〔或活化〕的反响; 流化床在不同气速下的状态-流体输送 流化床反响器的工业背景 流化床反响器是将流态化技术应用于流〔通常指气体〕、固相化学反响的设备,有气-固相流化床催化反响器和气-固相流化床非催化反 响器两种以一定的流动速度使固体催化剂颗粒呈悬浮湍动,并在催化剂作用下进行化学反响的设备称为气-固相流化床催化反响器〔常 简称为流化床〕,它是气-固相催化反响常用的一种反响器。 气固系统流化床的大气泡和腾涌 催化剂寿命比较短,操作较短时间就需要更换〔或活化〕的反响; 气提式生物流化床反响器

流化床反响原理动画

流化床反响器的工业背景

《流化床反应器》课件

污染物排放。

04

流化床反应器的优缺点

优点

高转化率

高选择性

流化床反应器能够实现高转化率,使得反 应更加彻底,提高了生产效率和产品质量 。

通过优化反应条件,流化床反应器能够实 现高选择性,从而降低副产物的生成,进 一步提高了产品的纯度和质量。

操作简便

适应性强

流化床反应器的结构简单,操作方便,易 于维护和维修,降低了生产成本。

流化床反应器可用于生产塑料,如 聚乙烯、聚丙烯和聚氯乙烯等,通 过聚合反应将单体转化为高分子聚 合物。

在能源领域的应用

燃烧发电

燃料电池

流化床反应器可用于燃烧煤炭、生物 质和垃圾等燃料,产生高温高压蒸汽 驱动发电机发电。

流化床反应器可用于燃料电池发电, 通过氢气和氧气的化学反应产生电能 。

核能利用

流化床反应器可用于核燃料循环,包 括核燃料溶解、分离、纯化和再处理 等过程,实现核能的可持续利用。

在氢能生产领域,流化床反应 器可用于水蒸气重整和光催化 产氢,为可再生能源的储存和 运输提供床反应器的发展趋势

高效能化 随着技术的不断进步,流化床反 应器的性能将得到进一步提升, 实现更高的转化率和产物收率。

多功能化 未来的流化床反应器将具备更加 丰富的功能,能够适应多种反应 类型和生产需求,提高生产效率 和灵活性。

THANKS

感谢观看

循环流化床反应器

总结词

一种高效、环保的流化床反应器类型。

详细描述

循环流化床反应器是一种高效、环保的流化床反应器,其特点是固体颗粒在反应器内循环流动。这种 反应器的优点在于能够实现高效能、高转化率和低能耗,同时减少废气和废水的排放。循环流化床反 应器在煤燃烧、废弃物处理等领域有广泛应用。

04

流化床反应器的优缺点

优点

高转化率

高选择性

流化床反应器能够实现高转化率,使得反 应更加彻底,提高了生产效率和产品质量 。

通过优化反应条件,流化床反应器能够实 现高选择性,从而降低副产物的生成,进 一步提高了产品的纯度和质量。

操作简便

适应性强

流化床反应器的结构简单,操作方便,易 于维护和维修,降低了生产成本。

流化床反应器可用于生产塑料,如 聚乙烯、聚丙烯和聚氯乙烯等,通 过聚合反应将单体转化为高分子聚 合物。

在能源领域的应用

燃烧发电

燃料电池

流化床反应器可用于燃烧煤炭、生物 质和垃圾等燃料,产生高温高压蒸汽 驱动发电机发电。

流化床反应器可用于燃料电池发电, 通过氢气和氧气的化学反应产生电能 。

核能利用

流化床反应器可用于核燃料循环,包 括核燃料溶解、分离、纯化和再处理 等过程,实现核能的可持续利用。

在氢能生产领域,流化床反应 器可用于水蒸气重整和光催化 产氢,为可再生能源的储存和 运输提供床反应器的发展趋势

高效能化 随着技术的不断进步,流化床反 应器的性能将得到进一步提升, 实现更高的转化率和产物收率。

多功能化 未来的流化床反应器将具备更加 丰富的功能,能够适应多种反应 类型和生产需求,提高生产效率 和灵活性。

THANKS

感谢观看

循环流化床反应器

总结词

一种高效、环保的流化床反应器类型。

详细描述

循环流化床反应器是一种高效、环保的流化床反应器,其特点是固体颗粒在反应器内循环流动。这种 反应器的优点在于能够实现高效能、高转化率和低能耗,同时减少废气和废水的排放。循环流化床反 应器在煤燃烧、废弃物处理等领域有广泛应用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

14

15

16

17

2 流化床中的传质

(1)粒子与流体间的传质

此式是以液体流化床的数据为基础

此式是以液—固和气—固流化床数据为基础

18

(2)气泡与乳相间的传质 气相反应物从气泡向乳化相传递与反应产物从乳化相向气

泡传递对反应的进行具有重要意义。

19

XZG系列旋转闪蒸干燥机

20

4、 流化床中的数学模型

0

11

气泡及其行为 (1)气泡的结构

两种聚集状态: 固体颗粒极少的气泡——气泡相; 包含绝大多数固体颗粒的连续相——乳化相。 单个气泡在流化床中上升的速度:

12

流化床中颗粒运动

13

3 流化床中的传递过程

1.流化床中的传热 (1)固体颗粒之间的传热:温差很小,可以不予考虑; (2)颗粒与流体之间的传热:温差很小,可以不予考虑; (3)床层与换热面之间的传热:决定床层温度和换热面积 大小的关键。

7

3、流化床的膨胀比 流化床的体积与起始流化时的床层体积之比叫膨胀比。 对于均一直径的床层,它也就是流化床高L与起始流化时 的床高Lmf正比

8

影响因素有固体颗粒的直径和物性、气体的流速和物性、床 的直径和高度、分布板的形式等, 气速越大或床径越小则膨胀比越大或流化床的密度越小。

双质体振动流化床干燥机9

(1)流体流速较小,固体颗粒静止不动; (2)流速升高到某一数值,床层开始膨胀,床层空隙率开始增加,床高增加 (3) 流速再升高,流体与颗粒间的摩擦力等于固体颗粒重量时,固体颗粒即 悬浮在流体中,此即流态化开始,其相应的流体空床线速度称为临界流化速度 (umf)。 (4)流体流速大干临界流化速度时,床层空隙率进一步增大,床高也相应增加, 床层进入完全流化状态。

损。

3

压力喷雾干燥流程(垂直下降逆流型) 4

流态化技术应用: (1)催化裂化 (2)丙烯—氨氧化制丙烯腈 (3)萘氧化制邻苯二甲酸酐 2、流化床中的气、固运动

——流化床的流体力学 流态化操作,必须使气速高于临界流化速度,一般又不 超过带出速度。

5

球形颗粒临界流化速度:

6

球形固体颗粒的终端速率:

1、简单均相模型:指全混流模型和活塞流模型: 2、两相模型:气泡相(活塞流)—乳化相(活塞流)模型、气泡 相-乳化相(全混流)模型。 两相模型的参数需随反应器规模 而变. 3、气泡模型:实质是将流化床过程的各个参数集中体现在 气泡直径上,此即所谓流化床的单参数模型泡尺寸。 4、拓展了的流化床模型:此类模型考虑了分布器和自由空 间的影响。

干燥设备振动流化床

21

假设: 气泡直径

两相模型

22

乳化相流况为活塞流

ZG系列振动流化床

23

24

学习总结

经常不断地学习,你就什么都知道。你知道得越多,你就越有力量 Study Constantly, And You Will Know Everything. The More

You Know, The More Powerful You Will Be

1

(5)流体流速再继续增大列某一个程度时,固体颗粒将被流体惜出,此现象称 为气流输送,相应的流速称为颗粒带出速度(ut). 尹芳华 , 《化学反应工程基础》 , 2000年04月第1版 , 第113页

流态化的各种形式

2

流态化技术优点:

(1)床内物料的流化状态,有助于实施连续流动和循环操作; (2)传热效能高,而且床内温度易于维持均匀。 (3)气—固相之间的传质速率较高。 (4)粒子较细,可降低或消除内扩散阻力,充分发挥催化剂的 效能;

25

结束语

当你尽了自己的最大努力时,失败也是伟大的, 所以不要放弃,坚持就是正确的。

When You Do Your Best, Failure Is Great, So Don'T Give Up, Stick To The End 演讲人:XXXXXX 时 间:XX年XX月XX日

26

第七章 流化床反应工程

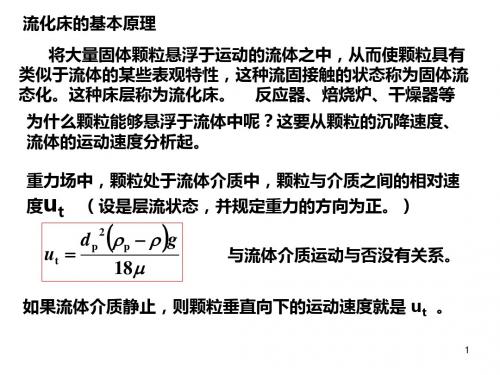

1 概述 固体的流态化——当流体介质(液体或气体)通过固体颗粒

层时,在适当的流速下,床层中的固体颗粒悬浮在流体介质 中,进行不规则的激烈的运动,整个床层像开了锅的水一样, 具有像液体一样能够自由流动的性质,这种现象称为固体的 流态化。

流化过程: 流体自下而上地通过固体颗粒层——

(5)流化床的结构比较简单,紧凑,故适于大型生产操作;

局限性:

(1)气体流动状况不均,部分气体以气泡的形式通过床层,严

重地降低了气—固相接触效率;

(2)在连续流动的情况下,固体粒子的迅速循环和气泡的搅

动作用,会造成固体粒子某种不利的停留时间分布,且转化率

不高, 影响反应速率和造成副反

应的增加。

(3)粒子的磨损和带出造成催化剂损耗,加剧了对设备的磨

15

16

17

2 流化床中的传质

(1)粒子与流体间的传质

此式是以液体流化床的数据为基础

此式是以液—固和气—固流化床数据为基础

18

(2)气泡与乳相间的传质 气相反应物从气泡向乳化相传递与反应产物从乳化相向气

泡传递对反应的进行具有重要意义。

19

XZG系列旋转闪蒸干燥机

20

4、 流化床中的数学模型

0

11

气泡及其行为 (1)气泡的结构

两种聚集状态: 固体颗粒极少的气泡——气泡相; 包含绝大多数固体颗粒的连续相——乳化相。 单个气泡在流化床中上升的速度:

12

流化床中颗粒运动

13

3 流化床中的传递过程

1.流化床中的传热 (1)固体颗粒之间的传热:温差很小,可以不予考虑; (2)颗粒与流体之间的传热:温差很小,可以不予考虑; (3)床层与换热面之间的传热:决定床层温度和换热面积 大小的关键。

7

3、流化床的膨胀比 流化床的体积与起始流化时的床层体积之比叫膨胀比。 对于均一直径的床层,它也就是流化床高L与起始流化时 的床高Lmf正比

8

影响因素有固体颗粒的直径和物性、气体的流速和物性、床 的直径和高度、分布板的形式等, 气速越大或床径越小则膨胀比越大或流化床的密度越小。

双质体振动流化床干燥机9

(1)流体流速较小,固体颗粒静止不动; (2)流速升高到某一数值,床层开始膨胀,床层空隙率开始增加,床高增加 (3) 流速再升高,流体与颗粒间的摩擦力等于固体颗粒重量时,固体颗粒即 悬浮在流体中,此即流态化开始,其相应的流体空床线速度称为临界流化速度 (umf)。 (4)流体流速大干临界流化速度时,床层空隙率进一步增大,床高也相应增加, 床层进入完全流化状态。

损。

3

压力喷雾干燥流程(垂直下降逆流型) 4

流态化技术应用: (1)催化裂化 (2)丙烯—氨氧化制丙烯腈 (3)萘氧化制邻苯二甲酸酐 2、流化床中的气、固运动

——流化床的流体力学 流态化操作,必须使气速高于临界流化速度,一般又不 超过带出速度。

5

球形颗粒临界流化速度:

6

球形固体颗粒的终端速率:

1、简单均相模型:指全混流模型和活塞流模型: 2、两相模型:气泡相(活塞流)—乳化相(活塞流)模型、气泡 相-乳化相(全混流)模型。 两相模型的参数需随反应器规模 而变. 3、气泡模型:实质是将流化床过程的各个参数集中体现在 气泡直径上,此即所谓流化床的单参数模型泡尺寸。 4、拓展了的流化床模型:此类模型考虑了分布器和自由空 间的影响。

干燥设备振动流化床

21

假设: 气泡直径

两相模型

22

乳化相流况为活塞流

ZG系列振动流化床

23

24

学习总结

经常不断地学习,你就什么都知道。你知道得越多,你就越有力量 Study Constantly, And You Will Know Everything. The More

You Know, The More Powerful You Will Be

1

(5)流体流速再继续增大列某一个程度时,固体颗粒将被流体惜出,此现象称 为气流输送,相应的流速称为颗粒带出速度(ut). 尹芳华 , 《化学反应工程基础》 , 2000年04月第1版 , 第113页

流态化的各种形式

2

流态化技术优点:

(1)床内物料的流化状态,有助于实施连续流动和循环操作; (2)传热效能高,而且床内温度易于维持均匀。 (3)气—固相之间的传质速率较高。 (4)粒子较细,可降低或消除内扩散阻力,充分发挥催化剂的 效能;

25

结束语

当你尽了自己的最大努力时,失败也是伟大的, 所以不要放弃,坚持就是正确的。

When You Do Your Best, Failure Is Great, So Don'T Give Up, Stick To The End 演讲人:XXXXXX 时 间:XX年XX月XX日

26

第七章 流化床反应工程

1 概述 固体的流态化——当流体介质(液体或气体)通过固体颗粒

层时,在适当的流速下,床层中的固体颗粒悬浮在流体介质 中,进行不规则的激烈的运动,整个床层像开了锅的水一样, 具有像液体一样能够自由流动的性质,这种现象称为固体的 流态化。

流化过程: 流体自下而上地通过固体颗粒层——

(5)流化床的结构比较简单,紧凑,故适于大型生产操作;

局限性:

(1)气体流动状况不均,部分气体以气泡的形式通过床层,严

重地降低了气—固相接触效率;

(2)在连续流动的情况下,固体粒子的迅速循环和气泡的搅

动作用,会造成固体粒子某种不利的停留时间分布,且转化率

不高, 影响反应速率和造成副反

应的增加。

(3)粒子的磨损和带出造成催化剂损耗,加剧了对设备的磨