冷冻脱硝工艺简介

脱硝SCR法(中低温)

脱硝SCR工艺介绍第一章脱硝技术介绍SCR 脱硝系统是利用催化剂,在一定温度下,使烟气中的NOx 与氨气供应系统注入的氨气混合后发生还原反应,生成氮气和水,从而降低NOx 的排放量,减少烟气对环境的污染。

其中SCR 反应器中发生反应如下:4NO + 4NH3 + O2催化剂4N2 + 6H2O (1)6NO2 + 8NH3催化剂7N2 + 12H2O (2)NO + NO2 + 2NH3催化剂2N2 + 3H2O (3) SCR 脱硝工艺系统可分为氨水储运系统、氨气制备和供应系统、氨/空气混合系统、氨喷射系统、烟气系统、SCR 反应器系统和废水吸收处理系统等。

其中由氨水槽车运送氨水,氨水由槽车输入储氨罐内,并依靠氨水泵将储氨罐中的氨水输送到氨水蒸发罐内蒸发为氨气,与稀释风机鼓入的稀释空气在氨/空气混合器中混合后,送达氨喷射系统。

在SCR 入口烟道处,喷射出的氨气和来自焦炉出口的烟气混合后进入SCR 反应器,通过两层催化剂进行脱硝反应,最终通过出口烟道回至余热锅炉,达到脱硝的目的。

第二章方案编制输入条件1. 概述1.1 编制依据(1) 中华人民共和国国家标准GB 16171-2012《炼焦化学工业污染物排放标准》和临汾大气污染防治文件。

(2) 中华人民共和国的有关法律、法规、部门规章及工程所在地的地方法规;(3) 现行有关的国家标准、规范,行业标准、规范及自治区级有关标准、规范;(4)业主提供的设计资料。

1.2 主要设计原则(1)选择符合环保要求的最经济合适的烟气脱硝工艺方案,烟气脱硝系统不能影响系统正常运行;(2)烟气脱硝工程尽可能按现有设备状况及场地条件进行布置,力求工艺流程和设施布置合理、操作安全、简便,对原机组设施的影响最少;(3)对脱硝副产物的处理应符合环境保护的长远要求,尽量避免脱硝副产物的二次污染,脱硝工艺应尽可能减少噪音对环境的影响;(4)脱硝工程应尽量节约能源和水源,降低脱硝系统的投资和运行费用;(5)脱硝系统年运行小时数按8000小时,脱硝系统可利用率98%以上;(6)SCR装置按反应器出口NO x含量150mg/Nm3以下达到环保要求。

低温脱硝方案

低温脱硝方案低温脱硝技术是一种减少燃煤电厂排放氮氧化物(NOx)的有效方法。

本文将介绍低温脱硝的原理、工作流程以及常用的低温脱硝方案。

一、低温脱硝原理低温脱硝是指通过在较低温度下,利用催化剂将NOx转化为氮气和水蒸气,从而降低NOx的排放浓度。

低温脱硝原理主要包括以下几个步骤:1. 氨水喷射:氨水作为还原剂被喷射到燃煤电厂的烟气中。

烟气中的氮氧化物与氨水反应生成氮气和水蒸气。

2. 催化转化:在催化剂的作用下,氨水中的氨气(NH3)与NOx发生反应,生成氮气和水蒸气。

3. 脱硝效率控制:通过调节氨水的喷射量和催化剂的性能,对脱硝效率进行控制,以达到减少NOx排放浓度的目的。

二、低温脱硝工作流程低温脱硝工作流程主要包括烟气处理系统、氨水喷射系统和催化剂系统。

1. 烟气处理系统:燃煤电厂烟气中的NOx经过除尘器等设备的处理后,进入烟气处理系统。

在该系统中,烟气与氨水进行喷射反应,并与催化剂一起通过催化转化过程。

2. 氨水喷射系统:氨水喷射系统负责将适量的氨水喷射到烟气中,与NOx进行反应。

该系统通常包括氨水储存罐、喷射管路和喷射装置等设备。

3. 催化剂系统:催化剂系统主要包括催化剂反应器和催化剂床。

在催化剂反应器中,催化剂与烟气中的氨水进行反应,催化NOx转化为氮气和水蒸气。

三、常用的低温脱硝方案低温脱硝技术在燃煤电厂中得到了广泛应用,常见的低温脱硝方案主要有选择性催化还原(SCR)和选择性非催化还原(SNCR)两种。

1. 物理吸附法:这种方法可以通过在烟气中增加可吸附物质,如二氧化硫(SO2),有效吸附NOx,从而降低NOx排放浓度。

物理吸附法的优点是技术成熟、经济实用。

但是,该方法对烟气中硫含量有一定要求,并且吸附剂回收和再生工艺相对复杂。

2. SCR技术:SCR技术是一种常见的低温脱硝方法,通过在催化剂的作用下,将烟气中的NOx和氨气还原成氮气和水蒸气。

SCR技术具有脱硝效率高、适用范围广的优点,但是需要较高的操作温度和使用催化剂。

浅述冷冻提硝工艺

本文由lzhly1010贡献pdf文档可能在WAP端浏览体验不佳。

建议您优先选择TXT,或下载源文件到本机查看。

第 31 卷 2 期第 2000 年 3 月中国井矿盐W EL L A N D RO C K S A TL O F C HI N AV ol . 31 , N o . 2 M a r c h 2000浅述冷冻提硝工艺裘定孝广东南方制碱有限公司( 广州510700 )摘 :本文叙述了冷冻提硝工艺在预冷、要冷冻、沉降几个过程中遇到的问题 ,对此提出了一些需注意的地方和改进措施 ,并进行了有益的探讨。

希望对传统的冷冻提硝工艺能得到进一步的完善。

关键词 : 冷冻兑卤温差结晶1 概述钠型卤水制碱的企业 , 因其对制碱用的盐水的SO4 2 - 含量有比较高的要求 ,冷冻提硝工艺是明智的井矿盐区硫酸钠型卤水 ,不管是用于真空制盐 , 还是直接用作制碱原料 , 对硫酸钠的处理是必不可少的。

而无水硫酸钠 ,俗称元明粉则是副产品之一。

提硝工艺分为两大类 : 传统的冷冻提硝工艺和国内逐步发展及国外引进的热法提硝工艺。

同硫酸首选。

而传统的冷冻提硝工艺目前仍存在着不少缺点或弊端 ,有待于进一步改进。

2 冷冻工艺目前原料卤水在冷冻析硝过程中 ,有如下几方表3 改造前后罐内盐粒度对比时间 40 目筛余物 60 目筛余( %)盐的粒度 100 目筛余 100 目筛下物 ( %)33. 02 48. 78严格控制进汽压力、蒸发罐液位 ; 操作好洗盐时的兑卤配比及控制洗盐的温度、时间等 ,减少参数波动 ,维持结晶生长。

5 结束语物 ( %)19. 77 17. 43物 ( %)15. 71 8. 05改造前改造后31. 50 25. 74大量排盐 ,造成罐内固液比只有 6 %~ 8 % ; 此外 ,由于我矿干燥系统老化 ,有时造成无法正常排盐 ,使得罐内固液比高达 40 %以上。

为了保持罐内盐晶种含量 ,保证析出的盐粒在蒸发罐内有一定的存留时间 ,我矿对各效固液比都作了规定并有严明的奖惩措施 , 避免了为求产量而强拉固液比。

低温脱硝技术

低温脱硝技术一、概述新型低温烟气脱硝技术是在传统SCR技术的基础上研究开发的一种具有自主知识产权脱硝技术。

目前应用最广也最有效的烟气脱硝技术是NH3选择性催化还原NOx技术(SCR)。

作为SCR法的核心-催化剂则成为达到氮氧化物减排指标的关键,目前普遍使用的商用催化剂体系为钛基钒系催化剂(V2O5-WO3/TiO2),其活性温度窗口较高(320~420℃),需要将SCR装置安装在空气预热器之前和省煤器之后,利用烟气自身温度才能达到该温度区域,且此处存在的高浓度的粉尘和SO2,容易引起催化剂中毒和减少使用寿命。

限制SCR技术推广的主要瓶颈在于反应温度要求相对较高,使得脱硝过程耗能较大,相应工程投资成本较大。

为了克服以上的缺点,襄阳先天下环保设备有限公司与国家烟气脱硫工程技术研究中心联合研发出低温烟气脱硝技术,经过长时间反复的小试和中试研究,并通过在浙江某玻璃企业炉窑系统烟气和内蒙某焦化厂焦化烟气的中试,完善了工艺技术,并取得大量的工业化数据,试验表明该技术可很好的完成低温条件下的烟气脱硝任务,已经具备了工业化应用的技术基础和条件。

目前我公司正在积极寻求工业化应用的实施机会。

二、新型低温烟气脱硝技术原理新型低温脱硝技术是在传统SCR技术基础上进行优化得到的,技术原理与其相同,主要是在催化剂的作用下,以NH3作为还原剂,有选择性的与烟气中的NOx反应并生成无毒无污染的N2和H2O。

还原剂还可以是碳氢化合物(如甲烷、丙烷等)、氨、尿素等。

以NH3为还原剂为例,反应式如下:4NH3+4NO+O2→4N2+6H2O (1-1)4NH3+2NO2+O2→3N2+6H2O (1-2)8NH3+6NO2→7N2+12H2O (1-3)新型低温烟气脱硝技术的优越突破是低温催化,不同于传统的钒系催化剂高达400℃的起燃温度,新型催化法所用的催化剂在120℃即可具备良好的活性,其适用温度窗口为90~200℃。

表1烟气脱硝前需满足指标新型低温脱硝技术的工艺流程图如图1所示,待处理烟气首先由风机送入预处理系统进行除尘、调质,使烟气的温度、尘浓度、水分、氧和SO2浓度等指标满足脱硝工艺要求(表1),然后进入脱硝塔,而作为还原剂的NH3有氨储罐直接由塔顶喷入,与烟气混合。

冷冻脱硝氢氧化钠苛化法

冷冻脱硝氢氧化钠苛化法

冷冻脱硝氢氧化钠苛化法是一种常用的脱硝方法,主要用于燃煤电厂的烟气脱硝。

其工艺流程包括以下几个步骤:

1. 烟气进入脱硝塔:烟气从燃煤锅炉中产生后,进入脱硝塔。

脱硝塔内通常设置有多层喷淋层,用于喷洒氢氧化钠溶液。

2. 氢氧化钠喷洒:在脱硝塔内,通过喷淋层喷洒氢氧化钠溶液。

氢氧化钠溶液会与烟气中的氮氧化物(NOx)反应生成氮气和水。

这个反应是一个还原反应,将有害的氮氧化物转化为无害的氮气。

3. 溶液冷却:由于氢氧化钠溶液的喷洒会产生一定的热量,为了防止溶液过热,需要对溶液进行冷却。

通常采用的方式是通过冷却塔或换热器将溶液冷却至适宜温度。

4. 溶液再循环:冷却后的溶液会被泵送回喷淋层,进行循环使用。

这样可以提高氢氧化钠的利用率,减少废液的排放。

5. 氮气排放:经过脱硝塔处理后,烟气中的氮氧化物已经得到有效去除,只剩下无害的氮气。

烟气中的氮气会被排入大气中。

冷冻脱硝氢氧化钠苛化法具有脱硝效率高、操作简单、投资成本相对较低等优点,因此被广泛应用于燃煤电厂等工业领域。

氮氧化物低温脱硝工艺

氮氧化物低温脱硝工艺

氮氧化物低温脱硝工艺是一种用于减少燃烧过程中生成的氮氧化物(NOx)排放的技术。

低温脱硝主要是指在温度较低的条件下,通过催化剂催化还原氟化高氨基几丁基硫和选择性催化剂来将NOx转化为氮气和水蒸气。

其中,氟化高氨基几丁基硫是一种常用的催化剂,它可以与氨气反应生成能够将NOx还原为氮氧化合物的还原剂。

选择性催化剂是指能够促进氮氧化物与氨气反应生成氮气和水蒸气的催化剂。

这种低温脱硝工艺通常适用于燃煤电厂、工业锅炉等燃烧设备中。

其主要优点包括:

1. 有效降低NOx排放:低温脱硝工艺可以将燃烧过程中生成的NOx转化为无害的氮气和水蒸气,从而有效降低氮氧化物的排放。

2. 适应性强:低温脱硝工艺适用于不同燃料类型和燃烧设备,可以在燃煤、燃气、石油等不同燃料燃烧过程中应用。

3. 脱硫和脱硝一体化:低温脱硝工艺可以与脱硫工艺结合,实现脱硫和脱硝一体化处理,降低设备和运行成本。

尽管氮氧化物低温脱硝工艺具有上述优点,但也存在一些限制和挑战。

例如,催化剂的选择和性能对脱硝效率有很大影响,催化剂的稳定性和寿命也需要考虑。

此外,低温脱硝过程中产

生的副产物如亚硝酸盐、氨盐等也需要进行处理和回收。

因此,在实际应用中需要综合考虑技术可行性、经济性和环境影响等因素。

冷冻脱硝工艺简介

1、技术原理冷冻法是物理方法,将含硫酸根的盐水冷冻降温,硫酸根将以芒硝的形式结晶析出。

当盐水中硫酸根质量浓度小于25g/L时,该法受到成本限制。

硝分离单元是通过冷冻结晶使富硝盐水中的硫酸根以芒硝(Na2SO4·10H2O)的形式从淡盐水中分离出来。

利用冷冻法将富硝盐水中的硫酸根结晶分离是目前国内较为先进的脱硝方法,但该法的应用逐渐暴露出冷冻设备易堵塞等问题。

我公司针对上述问题进行了一系列的自主研发和工艺改进,已研发出一套新型脱硝技术方案,并已向国家专利局提出了国家发明专利申请。

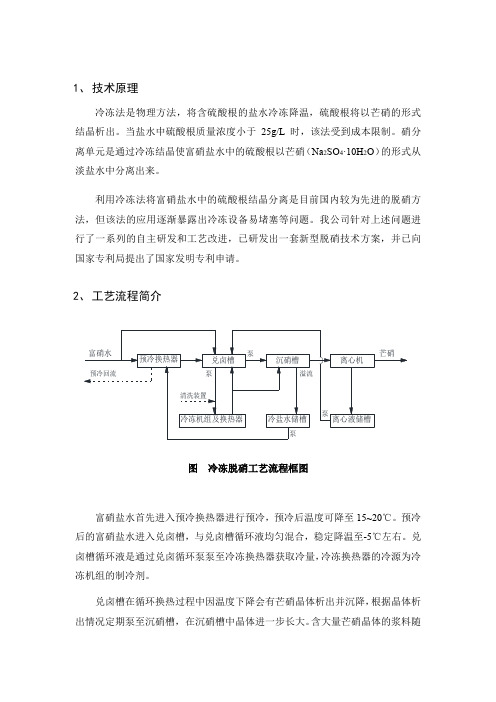

2、工艺流程简介图冷冻脱硝工艺流程框图富硝盐水首先进入预冷换热器进行预冷,预冷后温度可降至15~20℃。

预冷后的富硝盐水进入兑卤槽,与兑卤槽循环液均匀混合,稳定降温至-5℃左右。

兑卤槽循环液是通过兑卤循环泵泵至冷冻换热器获取冷量,冷冻换热器的冷源为冷冻机组的制冷剂。

兑卤槽在循环换热过程中因温度下降会有芒硝晶体析出并沉降,根据晶体析出情况定期泵至沉硝槽,在沉硝槽中晶体进一步长大。

含大量芒硝晶体的浆料随后送至离心机进行离心分离,得到产品芒硝。

沉硝槽的上清液只含少量的硫酸根离子(出槽淡盐水硫酸钠浓度为6~10 g/L,出槽淡盐水脱硝后返回前端),溢流收集于冷盐水储槽,经预冷换热器回收冷量后回流至淡盐水储槽进一步处理。

冷冻脱硝的吨水直接运行成本(电以0.65元计)约为30~40元。

3、技术特点本系统工艺设计的主要技术特点如下:(1)采用逐级降温、三段沉硝,能很好地解决硝分离单元芒硝结晶堵塞严重的问题,冷冻效率高。

富硝盐水在浓缩液储罐进行一次沉硝,并根据氯化钠和硫酸钠在水中的互溶度合理设定预冷温度,从而避免预冷换热器的堵塞。

二次沉硝发生在兑卤槽,温度降至-(5~7)℃左右,冷冻换热器换热温差小,兑卤循环液流速大,从而有效避免了冷冻换热器的堵塞。

三次沉硝发生在沉硝槽,温度在-(7~8)℃左右,沉降的晶体固液比高,有利于离心分离。

低温脱硝方案

低温脱硝方案低温脱硝是一种常用于燃煤电厂和其他工业设施中的脱硝方法。

它通过在燃烧过程中加入适量的还原剂,如氨水,以降低烟气中的氮氧化物(NOx)浓度。

这个方案旨在减少空气污染物排放,保护环境和人类健康。

一. 低温脱硝原理低温脱硝是一种基于氨法的脱硝技术。

在燃烧过程中,燃煤电厂释放出大量的NOx。

通过在燃烟气中注入氨水,氨与NOx反应生成氮气和水,从而达到脱硝的目的。

二. 脱硝装置低温脱硝装置通常包括催化剂反应器、氨水喷射系统和除尘设备。

燃烧产生的烟气首先进入催化剂反应器,催化剂有助于加速氨与NOx的反应。

然后,通过氨水喷射系统向烟气中加入适量的氨水,使其与NOx发生反应生成无害的氮气和水蒸气。

最后,经过除尘设备的处理,排放出的烟气符合环保标准。

三. 系统控制低温脱硝系统需要精确的控制来实现高效的脱硝效果。

通过监测燃烧过程中产生的NOx浓度和烟气温度,可以对氨水喷射量进行调节,以确保脱硝效果达到最佳状态。

此外,还需要对催化剂进行定期维护和更换,以保证脱硝装置的正常运行。

四. 优点和挑战低温脱硝方案具有以下优点:1. 高效节能:低温脱硝系统能够有效降低烟气中的NOx浓度,从而减少对环境的污染。

同时,它也能帮助工厂节约能源和降低运营成本。

2. 适应性强:低温脱硝系统适用于各种规模和类型的燃煤电厂和工业设施。

无论是新建工厂还是现有厂房,都可以采用低温脱硝技术进行环保改造。

然而,低温脱硝方案也面临一些挑战:1. 催化剂选择:选择合适的催化剂对于脱硝效果的提高至关重要。

不同的催化剂具有不同的活性和稳定性,需要根据具体情况进行选择。

2. 系统控制复杂:低温脱硝系统需要进行精密的监测和控制,以确保脱硝效果和设备的安全稳定运行。

这需要工程师具备高水平的技术和经验。

五. 应用案例低温脱硝方案已经被广泛应用于全球各地的燃煤电厂和工业设施中。

以中国为例,近年来,随着环保意识的提高和相关政策的推动,越来越多的电厂开始采用低温脱硝技术进行排放治理,以改善空气质量。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1、技术原理

冷冻法是物理方法,将含硫酸根的盐水冷冻降温,硫酸根将以芒硝的形式结晶析出。

当盐水中硫酸根质量浓度小于25g/L时,该法受到成本限制。

硝分离单元是通过冷冻结晶使富硝盐水中

的硫酸根以芒硝(Na

2SO

4

·10H

2

O)的形式从淡盐水中分离出来。

利用冷冻法将富硝盐水中的硫酸根结晶分离是目前国内较为先进的脱硝方法,但该法的应用逐渐暴露出冷冻设备易堵塞等问题。

我公司针对上述问题进行了一系列的自主研发和工艺改进,已研发出一套新型脱硝技术方案,并已向国家专利局提出了国家发明专利申请。

2、工艺流程简介

图冷冻脱硝工艺流程框图

富硝盐水首先进入预冷换热器进行预冷,预冷后温度可降至15~20℃。

预冷后的富硝盐水进入兑卤槽,与兑卤槽循环液均匀混合,稳定降温至-5℃左右。

兑卤槽循环液是通过兑卤循环泵泵至冷冻换热器获取冷量,冷冻换热器的冷源为冷冻机组的制冷剂。

兑卤槽在循环换热过程中因温度下降会有芒硝晶体析出并沉降,根据晶体析出情况定期泵至沉硝槽,在沉硝槽中晶体进一步长大。

含大量芒硝晶体的浆料随后送至离心机进行离心分离,得到产品芒硝。

沉硝槽的上清液只含少量的硫酸根离子(出槽淡盐水硫酸钠浓度为6~10 g/L,出槽淡盐水脱硝后返回前端),溢流收集于冷盐水储槽,经预冷换热器回收冷量后回流至淡盐水储槽进一步处理。

冷冻脱硝的吨水直接运行成本(电以元计)约为30~40元。

3、技术特点

本系统工艺设计的主要技术特点如下:

(1)采用逐级降温、三段沉硝,能很好地解决硝分离单元芒硝结晶堵塞严重的问题,冷冻效率高。

富硝盐水在浓缩液储罐进行一次沉硝,并根据氯化钠和硫酸钠在水中的互溶度合理设定预冷温度,从而避免预冷换热器的堵塞。

二次沉硝发生在兑卤槽,温度降至-(5~7)℃左右,冷冻换热器换热温差小,兑卤循环液流速大,从而有效避免了冷冻换热器的堵塞。

三次沉硝发生在沉硝槽,温度在-(7~8)℃左右,沉降的晶体固液比高,有利于离心分离。

(2)换热网络合理,有利于节省能耗。

沉硝槽溢流冷盐水用作预冷换热器的热源,既回收了热量(或冷量),同时也减轻了返回化盐工序后对系统工艺温度的影响。

(3)运行管理方便,工艺运转自动化程度高,设备维护简单。