除灰系统耗气量计算(西北院)

燃煤机组气力除灰系统能耗评估及节能优化

燃煤机组气力除灰系统能耗评估及节能优化摘要:本文针对燃煤机组气力除灰系统能耗评估及节能进行分析,主要结合燃煤机组气力除灰系统的相关数据来分析,通过各个单位的电耗指标来探讨除灰的现状和发展,为了能够顺应国家发展的相对指标,以良好的系统能耗指标来完善现代设计和运行,并提出适合现代评估气力除灰系统的方法,对此本文结合本电厂机组的气力除灰系统为主要依据来进行计算,将分析得到的数据结果运用于本厂系统的节能和优化,对此总结出了一种气力除灰系统的优化和节能方式。

关键词:气力除灰系统;单位电耗;系统出力;能耗现状;调峰;节能前言随着现代经济的发展,在能源优化上不断的改革和创新,对于燃煤机组来说更要结合当前的社会需求来实现节能优化,然而对于气力除灰系统来说,结合国内实际情况,该技术也在不断的实现创新和研究,对此,在解决气力除灰系统上还存在着一些不足因素,很多机组气力除灰系统存在着堵管频繁、阀门故障严重、管道磨严重等问题,且实际应用中,气力除灰系统也存在着很多设计因素及其运行的问题,耗能偏高,运行速度慢等。

针对气力除灰系统来说,结合系统运行能耗偏高的问题来优化,根据能耗评估和节能优化设计来进行研究,从一定程度上降低气力除灰运行的能耗。

为了能够完善燃煤机组气力除灰系统的合理性和统计数据的可靠性,就要通过挖掘节能潜力的计算法,实现气力除灰系统上的合理性;同时还要结合该系统的不足和评估数据来进行分析,为燃煤机组气力除灰系统的运行提供可供参考的数据依据。

1结合燃煤机组气力除灰系统能耗现状分析1.1评价指标第一,燃煤机组气力除灰系统分析,利用压缩空气作为动力来输送介质,根据DCS输送程序和完善的管道布置系统,实现燃煤机组干灰的无污染输送。

对于气力除灰系统来说,需要的电能主要是空压机生产压缩空气而消耗的电能,即将燃煤机组产生的干灰全部输送所消耗的能源,并且还要结合输送系统保证污染源的合理排放。

第二,气力除灰系统能耗主要以消耗压缩空气而产生的电能,本文主要以单位电耗为主,来分析气力除灰系统的正常指标。

灰库容积计算说明

1 编制说明本软件是根据《火力发电厂除灰设计技术规定》中的相关内容而编制的,其主要任务是按照灰库贮存小时数、灰堆积密度、灰库充满系数、灰库数量、灰库直径、库底标高、库底气化槽占库底面积的百分比以及单元内锅炉台数等计算每座灰库容积、每座灰库的顶高、平底库所需的气化风流量。

1.1 计算公式的选用1.1.1 每座灰库容积计算公式:m 3 式中:V —每座灰库容积 m 3q —系统灰量 t/h ;q=每台炉小时灰量×单元内锅炉台数 n —灰库贮存小时数 ρh —灰堆积密度 t/m 3 φ—灰库充满系数 C —灰库座数1.1.2 每座灰库净高计算公式:m 式中:h —每座灰库净高 m ; d —灰库直径 m 1.1.3 灰库顶标高:h 顶=h+h 底 h 顶—灰库顶标高 m ; h 底—灰库库底标高 mCqnV h ϕρ=24dV h π=1.1.4 每座灰库气化风流量:Nm 3/min 式中:k —气化槽面积占库底面积的百分比;N —每平方米气化槽耗气量;按照《火力发电厂除灰设计技术规定》,N=0.62Nm 3/min.m 22 操作说明2.1 在程序菜单中单击“灰渣量计算”进入灰渣量计算工作薄,灰渣量计算结束后,点击“灰库”工作表即进入本计算程序。

2.2 第一栏“工程名称”不要求填写,其自动从“灰渣量”工作表中读取。

2.3 在已知条件中,根据表中提示,依次填写“灰库贮存小时数”、“灰堆积密度”、“灰库充满系数”、“灰库座数”、“灰库直径”、“库底标高”、“几台炉为一单元”。

2.4 因灰库计算是以灰渣量为基础的,故q (系统灰量)数据从计算出的灰渣量工作表中取得每台炉小时灰量再乘以单元内的锅炉台数即得。

未在已知条件中列出。

2.5 式中N=0.62Nm 3/min.m 2,因此在计算公式中将其作为常数固化到公式中,未在已知条件中列出。

2.6 为防止因误操作而将计算公式修改,在计算结果中将公式进行了隐藏和保护,不能在计算结果中修改和填写。

电除尘系统能耗分析 (修复的)

目录课题:电除尘系统能耗分析优化研究 (2)一.电除尘系统设备概况 (2)二.现有设备电耗分析 (4)三.电袋复合式除尘器技术 (4)1.电袋复合式除尘器的构思 (4)2. 电袋复合式除尘器的机理 (5)3. 在电力行业应用技术上应解决的主要问题 (6)4.影响电袋除尘器性能的主要因素 (6)5.电袋复合式除尘器改造实施方案 (7)四.电除尘用高频高压整流设备 (11)(一)、概述 (11)(二)、高频电源优越的性能特点 (12)(三)、高频电源现场应用情况 (14)五.结论 (17)课题:电除尘系统能耗分析优化研究一.电除尘系统设备概况王曲电厂电除尘系统每台锅炉配置两台双室五电场电除尘器,由福建龙净环保有限公司设计生产。

锅炉烟气经电除尘器五个串联电场进行除尘后,送至脱硫装置由烟囱排出,除尘效率高达99.81%。

高压静电除尘器包括除尘器本体系统和电气系统两大部分。

本体系统主要由收尘极系统、电晕极系统、振打装置、气流分布装置、壳体及除灰装置等组成。

电气系统包括高压供电装置和低压自动控制系统。

高压供电装置由高压硅整流变压器、整流控制柜组成。

系统配备的电除尘器为双室四电场。

其有效流通面积为443m2,设计处理烟气量1551600m3/h;每电场长度4m。

收尘极板采用480C 型极板;放电极线一、二电场为RSB线,三、四电场为螺旋线。

同极间距410mm;收尘极总面积为38880m2;比集尘面积82.03 m2/m3·s-1。

收尘极采用侧部振打;放电极采用顶部传动侧振打方式,每台电除尘器配备8套高压供电设备。

电除尘器电源控制系统为高压微机控制系统,高、低压为独立的控制系统。

整流变压器的输入电压380V、输出直流电压0~72kV、电流1.8A。

硅整流变压器为高位布置,高压直流电源经隔离开关进入电除尘器电场内,为电除尘器的阴极线和阳极板之间提供不同电压等级的直流负高压,使烟气粉尘离子荷电,分别吸附在与其极性相反的极板上,依靠振打力使灰尘脱离极板,落入灰斗。

除灰系统耗气量计算(西北院)

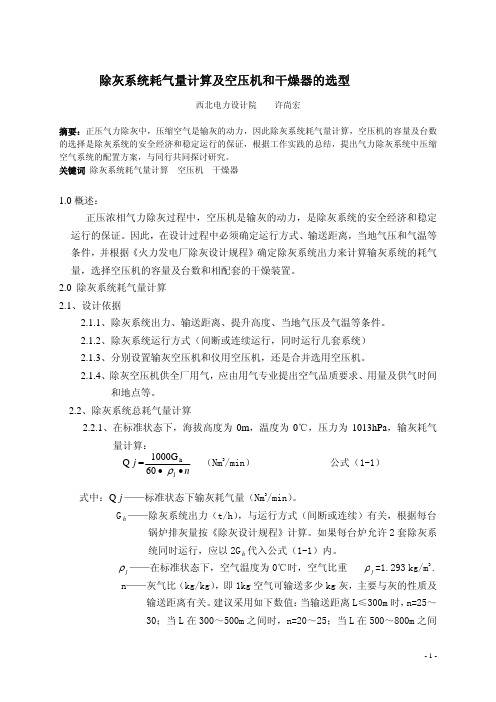

除灰系统耗气量计算及空压机和干燥器的选型西北电力设计院 许尚宏摘要:正压气力除灰中,压缩空气是输灰的动力,因此除灰系统耗气量计算,空压机的容量及台数的选择是除灰系统的安全经济和稳定运行的保证,根据工作实践的总结,提出气力除灰系统中压缩空气系统的配置方案,与同行共同探讨研究。

关键词 除灰系统耗气量计算 空压机 干燥器1.0概述:正压浓相气力除灰过程中,空压机是输灰的动力,是除灰系统的安全经济和稳定运行的保证。

因此,在设计过程中必须确定运行方式、输送距离,当地气压和气温等条件,并根据《火力发电厂除灰设计规程》确定除灰系统出力来计算输灰系统的耗气量,选择空压机的容量及台数和相配套的干燥装置。

2.0 除灰系统耗气量计算 2.1、设计依据2.1.1、除灰系统出力、输送距离、提升高度、当地气压及气温等条件。

2.1.2、除灰系统运行方式(间断或连续运行,同时运行几套系统) 2.1.3、分别设置输灰空压机和仪用空压机,还是合并选用空压机。

2.1.4、除灰空压机供全厂用气,应由用气专业提出空气品质要求、用量及供气时间和地点等。

2.2、除灰系统总耗气量计算2.2.1、在标准状态下,海拔高度为0m ,温度为0℃,压力为1013hPa ,输灰耗气量计算:j =n∙∙j h60G 1000ρ (Nm 3/min) 公式(1-1)Q式中:Q j ——标准状态下输灰耗气量(Nm 3/min)。

G ——除灰系统出力(t/h),与运行方式(间断或连续)有关,根据每台锅炉排灰量按《除灰设计规程》计算。

如果每台炉允许2套除灰系统同时运行,应以2G 代入公式(1-1)内。

h h j ρ——在标准状态下,空气温度为0℃时,空气比重 j ρ=1.293 kg/m 3 .n——灰气比(kg/kg),即1kg 空气可输送多少kg 灰,主要与灰的性质及输送距离有关。

建议采用如下数值:当输送距离L≤300m 时,n=25~30;当L 在300~500m 之间时,n=20~25;当L 在500~800m 之间时,n=15~20;当L 在800~1200m 之间时,n=10~15。

脉冲清灰耗气量计算2008.1.30

布袋除尘器脉冲清灰耗气量计算袋式除尘器耗气量的大小,与脉冲阀的尺寸大小、喷吹时间间隔(粉尘黏度决定)、喷吹的压力、脉冲宽度等因素有关,你的收尘器96个阀,8个气包,每个气包12个脉冲阀,可肯定你的脉冲阀是3”阀,收尘器应该是行喷。

你让时间间隔为5秒,那么一分钟就有12个阀工作,即60÷5=12,阀的循环周期为96÷12=8分钟,一般情况还可以,在这种情况下:1、耗气量为:0.24×12=2。

88m3/min2、储气罐3立方足够,别忘了你还有储气包!3、空压机有4.5立方就够了以上时间间隔一定参考粉尘性质,否则差别较大CV值是普遍通用的流量单位,CV值的单位是US gal/min,1US gal/min=63。

09×10-6m3/s,故3”脉冲阀cv值流量是500,故一个3"脉冲阀的耗气量=500*63。

09×10-6m3/s=0。

0315m3/s。

14。

1空压机的选择选择空压机时,主要考虑空压机的压气供给量。

除尘设备选用的空压机,其压气压力一般为0.8Mpa。

下面,将对空压机的压气供给量进行计算。

14.1.1高原3寸脉冲阀喷吹一次耗气量:Q1=500升(标态)14。

1.2脉冲喷吹间隔:t=5s14。

1。

3除尘器一分钟耗气量:Q2=500×60/5=6000升14。

1。

4换算为0。

8Mpa下的压缩空气量:Q3=Q2/8=750升(压缩态)考虑到除尘器除了有脉冲阀要消耗压缩空气外,还有气缸及空气炮等消耗压缩空气的元件,同时,脉冲阀本身允许有压缩空气的微量泄露(近乎为零),故需要对对压缩空气量保留一定的裕量。

14。

1。

5取安全系数:K=2。

5(经验数值)14。

1。

6理论计算出来的压缩空气消耗量:Q=KQ3=1875升(0。

8Mpa 下的压缩态)这就要求所选择的空压机必须提供1875/min的压缩空气量(0。

8Mpa).在实际选择时,选用2~3m3/min的压缩空气耗量比较合适。

声波吹灰器耗气量

为客户提供合理的声波吹灰器清灰方案和服务用过硬品质和优质服务为客户提供声波吹灰器清灰方案声波吹灰器耗气量因为膜片式声波吹灰器是以压缩空气为动力源,客户现场需要提供相应的气路管线,很多客户都向我询问过我们家的声波吹灰器产品的耗气量是多少。

我总结了一下,不同型号的产品,产品使用现场工况环境等都会对声波吹灰器耗气量有一些影响。

电除尘器专用声波清灰设备SQ-75、SQ-75W型2.28m3/min,SQ-160G 型1.5 m3/min脱硝专用声波清灰设备SQ-80型2.3 m3/min料仓灰斗专用声波清堵助流设备SQ-90 型2.95m3/min ,SQ-100G型1.5m3/min,SQ-160G 型1.5m3/min水泥余热发电专用声波清灰设备SQ-100型2.28为客户提供合理的声波吹灰器清灰方案和服务m3/min布袋除尘器专用声波清灰设备SQ-100型2.28 m3/min,SQ-125 型1.7-2.95m3/min,SQ-160G 型1.5m 3/min发电厂锅炉专用声波清灰设备SQ-100型2.28m3/min,SQ-100G型2.28m3/min换热器专用声波清灰设备SQ-75W、SQ-100型2.28m3/min为客户提供合理的声波吹灰器清灰方案和服务□用途及适用范围工业企业生产的烟尘排放对大气造成了严重的污染, 对烟尘超标排放的治理是我国除尘技术的发展的重要课题,清灰是除尘过程中的一个重要环节,当除尘设备捕集粉尘达到一定厚度时,必须予以清除,传统的清灰方式存在着许多缺点和问题。

因此造成电除尘器极板、极线严重挂灰,布袋除尘器滤袋前后压差增高,严重影响除尘效率。

此外,在工业生产过程中,锅炉系统热交换器、省煤器、过热器积灰过多导致换热效率下降,除尘器灰斗及各种配料仓出口积灰造成架桥堵料、下料不畅等问题严重制约着生产的正常进行。

声波清灰器产品就是为解决这类问题而研发生产的,采用声波清灰技术解决除尘设备的清灰问题是一种有效、可靠、安全、经济的清灰方法。

输灰系统基本参数计算

系统基本参数计算1.输灰管道当量长度Leg输灰管道的总当量长度为Leg=L+H+∑nLr (m) (5-19)2.灰气比μ根据所选定的空气压缩机容量和仓泵出力,用下式可计算出平均混合比μ=φGhX103/[ Qmγa(t2+t3)] (kg/kg) (5-20)Gh=ψγhνp (t/仓) (5-21)式中 Gh—仓泵装灰容量,t/仓。

灰气比的选择取决于管道的长度、灰的性质等因素。

对于输送干灰的系统,μ值一般取7-20 kg/kg。

当输送距离短时,取上限值;当输送距离长时,则取下限值。

3.输送系统所需的空气量因单、双仓泵均系间断工作,故系统所需的空气量应根据仓泵每一工作周期所需的气耗量.再折合成每分钟的平均耗气量即体积流量Qa=φGhX103/[μγa(t2+t3)] (m3/min) (5-22)质量流量Ga=Qaγa=16.67 Gm/μ (kg/min) (5-23)4.灰气混合物的温度输送管始端灰气混合物的温度可按下式计算tm=( Gmchth+ Gacata)/( Gmch+Gaca) (℃) (5-24)式中 Gm—系统出力,kg/min;ch—灰的比热容,kcal/(kg℃) 按公式(5-7)计算th—灰的温度,℃;ca—空气的比热容,一般采用o.24kcal/(kg℃);ta—输送空气的温度,℃。

因灰气混合物在管道内流动时不断向外界散热,故混合物的温度逐渐下降,其温降值与周围环境温度、输送管道的直径等因素有关。

根据经验,每100m的温降值一般为6—20℃。

当混合物与周围环境的温度差大时,取上限值;温度差小时取下限值。

5.输送速度仓泵正压气力除灰系统输送的距离一般比较长,为保证系统安全经济运行,沿输送管线的管径需逐段放大,一般均配置2—3种不同管径的管道,以使各管段的输送速度均在设计推荐范围内,根据实践经验,各管段的输送速度推荐如下:管道始端的速度:νb =10-12m/s;"前、中段管道末端的速度:νe=15-20m/s;后段管道末端的速度:νe=15-25 m/s。

气力除灰系统基本参数计算

Q混始 Q混始=[P1/Pa*(273+ta)/(273+t1)*Q气]+α Q系统/(60*ρ b) 20.23 D' Q灰 Dn μ λ 0.2 31.2 77.77 0.271 22.47 6 0.018

1/2 2 2 c

Q混末 Q混=[P1/P2*(273+t2)/(273+t1)*Q气]+Q灰

3 3

代号

公式

数值 103.8 2.6 492 4ቤተ መጻሕፍቲ ባይዱ.94

Q系统 Q系统=MAX(1.5Q设计,1.2Q校核) V仓泵 V仓泵=α Q系统/(η bnρ bn1) Leq Q气 Leq=L+2H+Σ m*Lr QN=13.83*α Q系统/μ D'=[4*Q混始/(60*3.14*μ a)]1/2 QN=60*V仓泵*η b/t输送 Dn=[4*Q混/(60*3.14*μ c)]1/2

25 起始端流速(m/s) 26 末端流速(m/s) 27 输送时间(s) 28 起始端气灰混合物温度(℃) 29 标准气温(℃) 30 末端输送温度(℃) 31 当地平均大气压(MPa) 32 管道粗糙度

μ μ

a c

7.5 15 4 100 20 40 0.10167 0.2

t输送 ta t1 t2 PN Σ

b b

计算结果 数值 69.2 69.76 4 0.8 0.8 0.8 10 300 28 0 1 2 0 12 0 20 0 7 0.7 0.275 0.32 0.101234 0.10667 25 序号 名称 1 2 3 4 5 6 7 8 9 气力除灰系统出力(t/h) 仓泵容积计算(m3) 当量长度(m) 标态下输送耗气量(Nm /min) 起始端气灰混合物流量(Nm3/min) 修正灰管管径(m) 输送管道内干灰体积流量(Nm /min) 末端气灰混合物流量(Nm3/min) 末端输送管道内径(m)

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

除灰系统耗气量计算及空压机和干燥器的选型西北电力设计院 许尚宏摘要:正压气力除灰中,压缩空气是输灰的动力,因此除灰系统耗气量计算,空压机的容量及台数的选择是除灰系统的安全经济和稳定运行的保证,根据工作实践的总结,提出气力除灰系统中压缩空气系统的配置方案,与同行共同探讨研究。

关键词 除灰系统耗气量计算 空压机 干燥器1.0概述:正压浓相气力除灰过程中,空压机是输灰的动力,是除灰系统的安全经济和稳定运行的保证。

因此,在设计过程中必须确定运行方式、输送距离,当地气压和气温等条件,并根据《火力发电厂除灰设计规程》确定除灰系统出力来计算输灰系统的耗气量,选择空压机的容量及台数和相配套的干燥装置。

2.0 除灰系统耗气量计算 2.1、设计依据2.1.1、除灰系统出力、输送距离、提升高度、当地气压及气温等条件。

2.1.2、除灰系统运行方式(间断或连续运行,同时运行几套系统) 2.1.3、分别设置输灰空压机和仪用空压机,还是合并选用空压机。

2.1.4、除灰空压机供全厂用气,应由用气专业提出空气品质要求、用量及供气时间和地点等。

2.2、除灰系统总耗气量计算2.2.1、在标准状态下,海拔高度为0m ,温度为0℃,压力为1013hPa ,输灰耗气量计算:j =n∙∙j h60G 1000ρ (Nm 3/min) 公式(1-1)Q式中:Q j ——标准状态下输灰耗气量(Nm 3/min)。

G ——除灰系统出力(t/h),与运行方式(间断或连续)有关,根据每台锅炉排灰量按《除灰设计规程》计算。

如果每台炉允许2套除灰系统同时运行,应以2G 代入公式(1-1)内。

h h j ρ——在标准状态下,空气温度为0℃时,空气比重 j ρ=1.293 kg/m 3 .n——灰气比(kg/kg),即1kg 空气可输送多少kg 灰,主要与灰的性质及输送距离有关。

建议采用如下数值:当输送距离L≤300m 时,n=25~30;当L 在300~500m 之间时,n=20~25;当L 在500~800m 之间时,n=15~20;当L 在800~1200m 之间时,n=10~15。

n 取值偏低一点,对输灰耗气量有一定的裕度。

如有厂家提供n 值,应以厂家n 值为依据进行复算。

2.2.2、在标准状态下,温度为20℃时,空气比重计算:=N j ρjρt+273273(kg/m 3) 公式(1-2)式中:——在标准状态,空气温度为20℃时的空气比重; N j ρ j ρ——同公式(1-1);t ——假设温度为20℃,与空压机厂家样本在20℃时给出的设备流量相符合。

∴=1.293×N jρ293273=1.205 kg/m 32.2.3、推导空气温度为20℃时,输灰系统额定耗气量Q N =n G Nj h ∙∙ρ601000 (m 3/min) 公式(1-3) 将公式(1-2)=1.205 kg/m N j ρ3代入公式(1-3),经整理所得: Q N =13.83nGh (m 3/min) 公式(1-4)该式即在标准状态下,温度为20℃时,除灰系统额定耗气量。

在不同地区以该式为依据核算成当地输灰自由耗气量来选择空压机的容量。

2.2.4、除灰系统额定总耗气量计算:a 以输灰和仪用空气合并设计为前提,适宜中、小型发电厂除灰。

Q =[Q +Q +Q Z N N Y N fN+(Q +Q +Q N Y N f N )· K]×1.1 (m 3/min) 公式(1-5) 式中:Q ——输灰系统额定总耗气量(m Z N 3/min)Q ——输灰系统额定耗气量(m N 3/min)见公式(1-4)Q Y ——输灰系统仪用空气量(m N 3/min),对2×135MW机组,建议Q Y =3.0(m N 3/min),对2×300MW机组,建议Q Y N =6.0(m 3/min),对2×6000MW 机组,建议Q Y N =10(m 3/min)。

(备注:定州电厂为10 m 3/min,台山电厂为6 m 3/min,气量不够,又增加了一台。

)Q fN ——灰库布袋过滤器反吹空气量(m /min)。

当过滤面积F≤60㎡时,Q 3f N =0.8~1.0m 3/min,当F=60~100㎡时,Q fN =1.0~1.2 m /min,当F=100~150㎡时,Q 3f N =1.2~1.5 m 3/min。

K——再生干燥器中的再生耗气量占输灰系统总耗气量的百分数(%),对无热再生吸附式干燥器,K=12~16%,对微热再生吸附式干燥器,K=5~8%,对有热再生吸附式干燥器,K=4~6%,对组合式干燥器,K=3~5%。

b 以单独输灰额定耗气量,适宜中、大型发电厂除灰。

Q = 1.1Q (m Z NN 3/min) 公式(1-6) 式中:Q ——同公式(1-4),计算式同公式(1-4) N c 以单独设置仪用和反吹用气的耗气量:Q u N =[Q +Q Y N f N +(Q + Q )· K]×1.1(m Y N f N3/min) 公式(1-7) Z 式中:Q u N——输灰仪用和反吹空气量(m /min)。

式中其它符号见公式(1-5)。

32.2.5、以不同地区除灰系统所需总耗气量:Q Z=ZNj Z N Q ρρ∙ (m /min) 公式(1-8)3式中:Q ——本地区除灰系统所需总耗气量(m 3/min);ZZ——见公式(1-2),N j ρN jρ= 1.205 kg/m 3 。

Z ρ——本地区为20℃时自由空气比重(kg/m 3),Z ρ=N jρ1013P=0.001189P 公式(1-9) 式中: P ——本地区气温为20℃的气压(hPa)。

在本地区工程中均附有当地年平均气压,可代入公式(1-9)中。

温度对给定气压稍有影响,计算结果影响不大。

1013——在标准状态下,海拔高度为0m,温度为0℃时,由 1.0333kg/cm 2 气压转换成hPa的数值。

将公式(1-9)Z ρ代入公式(1-8)中,则得:ZZ =1.205P Q Z N 001189.0=1013PQ Z N公式(1-10)Q 该公式极为重要,应以Q Z Z为依据,选择空压机的容量和台数。

3.0 确定主辅机设备的台数及选型3.1、根据《火力发电厂除灰设计规程》第4.6.2条空压机房内,空气压缩机的台数宜为3~6台,对同一品质、压力的供气系统,空压机的型号不宜超过两种。

第4.6.3条当运行的空气压缩机为1~2台时,应设1台备用;运行3台及以上时可设2台备用。

第4.6.4条空气压缩机排气量(m 3/min)应满足系统设计出力计算容量的110%;其出口压力不应小于系统计算阻力的120%。

3.2、除灰系统额定总耗气量波动范围较大,或有时一台炉2套除灰系统运行时,宜选用2台运行1台备用。

3.3、现有厂家生产的标准型和全性能(机组内置冷冻式干燥器)空压机,宜选用标准型空压机。

3.4、当空压机作为输灰用空气时,可配带冷冻式干燥器,除去输灰空气中的部分水份。

个别电厂连冷冻式干燥器也不装,因气灰混合物温度始终不会低于空压机出口的空气温度,所以气灰混合物中空气不会出现凝结水。

3.5、当空压机兼供仪用空气时,为保证空气品质,需配带吸附式再生干燥器,按其型式可分为四种:无热、微热和有热的三种再生式干燥器,如图表1所示缺点 再生气耗量大,切换频繁指标好 结构复杂、制造与使用成本高应用场合 中小压、中高压 中大型、低中压 中大型、低压注:此表摘抄《除灰技术》2002年第2期超滤公司李大明等人著《吸附式干燥器的运行与选型》文章中的图表。

另一型式为组合式再生干燥器,其内加装一套制冷装置,使压力露点更低,再生耗气量更少,约3~5%。

目前电厂采用组合式再生干燥器逐渐增多。

这四种再生式干燥器视具体情况和业主要求而定。

3.6、空压机与干燥器,一般选用一对一单元式系统,其后接至空气母管,储气罐接自空气母管,分别供给各锅炉除灰用压缩空气。

这种一对一单元式系统较简单,便于维修,故障少,易于控制。

缺点是空压机与干燥装置不能相互切换。

3.7、当选择干燥器的容量应与空压机容量相匹配。

如:空压机容量Q=43.5 m3/min,压力P=0.8 MPa,空压机出口温度为40℃时,每小时排水量为17.035 kg,当温升5℃时,每小时排水量为21.871 kg,就多排4.84 kg/h,增加干燥器的负荷,降低水分离效率,最终导致空气品质下降等恶果。

所以,为保证空气品质,干燥器容量不得低于空压机容量,甚至还可选择向上一档的容量。

3.8、储气罐容量的选择,根据《火力发电厂除灰设计规程》第4.6.8条“空气压缩机出口储气罐的容积应等于或大于仓泵压力回升阶段内所必需的容积。

”对仓泵压力的回升时间尚无定论。

一般以各中标厂家提供的储气罐容积要求为准依据配置储气罐。

各气力除灰公司对储气罐容积要求不一样。

一般,当运行空压机流量Q≤20 m3/min时,储气罐容积V=7~10 m3,当Q=20~40 m3/min时,V=15~20 m3,当Q=40~60 m3/min时,V=22~30 m3,仅供参考。

4.0 计算实例:对华电包头河西电厂2×600MW机组工程除灰系统空压机选择为例进行核算。

4.1 核算依据:4.1.1、本工程气象资料多年平均气压 895.6 hpa多年平均气温 6.9 ℃主厂房零米海拔高度(黄海高程): 1026m4.1.2、输灰系统有关数据每台炉设2根输灰管道,直径¢219×8无缝钢管,不变径;输灰距离最远400m,升高25m。

4.1.3、除灰系统出力及运行方式本工程燃烧煤质较好,设计煤种较校核煤种差一点,所以按设计煤种为依据:灰份A =10.39%,每台炉排灰量G =26.34 t/h, 连续运行,除灰系统出力G =40 t/h ;间断运行则G =60 t/h 。

系统裕量符合《火力发电厂除灰设计规程》第4.1.2条规定。

灰气比(厂家提供)为40:1。

ar Ph h h 4.1.4、单独设置除灰空压机3台,Q=43.9 m 3/min ,P=0.75MPa ,N=250kW ,其中2台运行,1台备用。

除尘器内仪用空气由全厂仪用空压机供气。

4.1.5、3台空压机配3台组合式干燥器,一对一单元布置。

干燥器出口接空气母管,母管上接出2台V=10 m 3的储气罐分别供给2台炉除灰用的压缩空气。

4.2 按间断运行输灰系统总耗气量 4.2.1、输灰系统额定耗气量:按公式(1-4)核算Q n =13.83n G h =13.834060=20.745 m 3/min4.2.2、输灰系统考虑10%备用量的额定耗气量: 按公式(1-6)核算Q Z N =1.1Q =1.1×20.745=22.82 m /min N 3 4.2.3、本工程当地总耗气量:按公式(1-7)核算ZZ =1013 Z N Q =10136.89582.22=25.81 m /min3 Q 4.3 分析总结:4.3.1、为了计算当地总耗气量,在推导空压机容量计算过程中列出10个计算公式,现只需要其中3个公式即可满足空压机选型要求,如上述计算所示。