化工原理(天大版)---(下册)第三章 塔设备

天津大学版 化工原理 第三章 非均相分离

(2) 颗粒沉降时彼此相距较远,互不干扰

(3) 容器壁对颗粒沉降的阻滞作用可以忽略, 若容器直径不到颗粒直径的100倍左右,这种作 用便显出

(4) 颗粒直径不能小到受流体介质分子热运动 的影响,否则沉降速度要变小,严重时便不能 沉降

例 颗粒大小测定

已测得密度为 ρp = 1630kg/m3 的塑料珠在 20℃ 的 CCl4 液体中的沉降速度为 1.70×10-3m/s,20℃时CCl4 的密度 ρ=1590kg/m3,粘度μ=1.03×10-3Pa/s,求此塑料珠的直径

Fd

Fb

沉降速度

ut

4gd(s ) 3

Fg

注意:沉降速度ut为颗粒与 体的相对运动速度

一、 球形颗粒的自由沉降

Fg-Fb-Fd= ma

Fd

Fb

6

d 3 (s

)g

4

d

2 ( u 2

2

)

6

d 3s

du

d

恒速沉降时,du/dτ=0,u=ut

由此可得沉降速度

Fg

ut

6

3

(s

)

uT2 R

颗粒在运动中所受的介质阻力: d 2 ur2

42

上面两力达平衡时有:ur

4d (s )uT2 3R

当颗粒与流体介质的相对运动属于层流时, 24 Rer

离心沉降速度为:ur

d

2 (s ) (uT2 18 R

)

颗粒作圆周运 动的切向速度

离心分离因数Kc

• (1)等体积当量直径:

•

de=

• (2)等比表面积当量直径

【天津工业大学】精品课程《化工原理》--第三章 蒸馏塔设计原理

①挥发度v

挥发度: 是该物质挥发难易程度的标志。

纯 液 体 :v A pA;vB pB

溶 液 : A

pA x

,

B

pB 1 x

理 想 溶 液 : A

pA x

pA

pB (1 x) 1 x

pB

《化工原理》

②相对挥发度α Relative volatility

相对挥发度:易挥发组分的挥发度与难挥发组分

【天津工业大学】精品课程

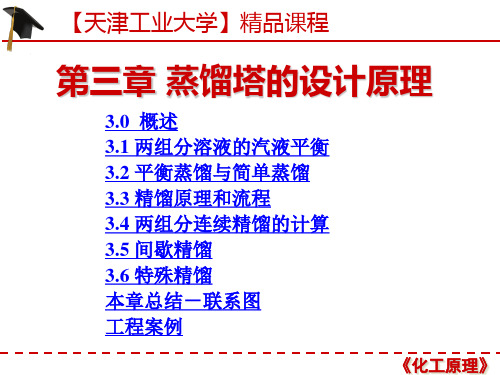

第三章 蒸馏塔的设计原理

3.0 概述 3.1 两组分溶液的汽液平衡 3.2 平衡蒸馏与简单蒸馏 3.3 精馏原理和流程 3.4 两组分连续精馏的计算 3.5 间歇精馏 3.6 特殊精馏 本章总结-联系图 工程案例

《化工原理》

3.0 概述

蒸馏是分离液体混合物的典型 单元操作。

1.蒸馏分离的依据 将液体混合物部分气化,利用

大量A+少量B

其中各组分挥发度不同的特性

而达到分离目的的单元操作。

A+B

这种分离操作是通过液相和气

相间的质量传递来实现的。例 如:加热甲醇(沸点64.7℃)和乙

少量A+大量B

醇(沸点78.3℃)混合液的过程。

《化工原理》

将沸点低的组分称为易挥 发组分或轻组分light component ,用A表示。

的挥发度之比。

pA

A x pA(1 x)

B

pB

pB x

1 x

理想物系: Py(1 x) y(1 x)

P(1 y)x (1 y)x

y x

——汽液平衡方程

1 ( 1)x

《化工原理》

y x 1 ( 1)x

〖说明〗

✓温度对相对挥发度的影响:t↑,α↓

化工原理下册第三章 蒸馏和吸收塔设备习题解答

化工原理下册第三章 蒸馏和吸收塔设备习题解答1.解: 由于设计类题目并不一定有“标准答案”,此处的解仅供参考 (1) 精馏段塔取板间距0.45T H m =,又知总板效率0.6T E =,则实际塔板数 /6/0.610P T T N N E ===精馏段塔高100.4545T T Z N H =⋅=⨯= (2) 塔径下降液体的平均流量 311.8/36000.00328/SL m s == 上升蒸汽的平均流量314600/3600 4.05/S V m s ==11220.00328801.5()()0.02154.05 1.13S L S V L V ρρ=⨯=取板上液层高度 0.07l h m = 则 0.450.070.38T l H h m -=-=由以上数据查史密斯关联图,得200.078C =液体表面张力 20.1/mN m σ=,故C 值不需校正 C =C 20=0.078 极限空塔气速max 0.078 2.07/m s μ===取安全系数为0.7,则空塔气速 0.7 2.07 1.45/m s μ=⨯= 塔径1.87D m ===根据塔径标准圆态,取D =2.0m实际空塔气速 224/4 4.05/3.142 1.29/S V D m s μπ==⨯⨯= (3) 溢流装置选用单溢流弓形降液管,取溢流延堰长 0.6550.6552 1.31l D m ==⨯=则 25211.8 6.03(1.31)n W L l -==因/0.655W l D =,查取材图3-8知液流收缩系数E =1.02则堰上液层高度 232.8411.81.02()0.013100 1.31ow h m=⨯⨯=溢流堰高 0.070.0130.0w l o w h h h m =-=-= 降液管底隙高度 0.0060.0570.0060.051o w h h m =-=-=按0.65wl D =,,查取材图(3-10),得0.122dw D =,0.07f T A A =则降液管宽度 0.1220.122 2.00.d w Dm ==⨯= 降液管截面积 223.140.070.07(2.0)0.224f T A A m ==⨯⨯=验算液体在降液管内的停留时间:0.220.4530.250.00328f T S A H s s L θ⨯===>(4) 塔板布量因塔径较大,故采用分块式塔板。

化工原理课件 天大版

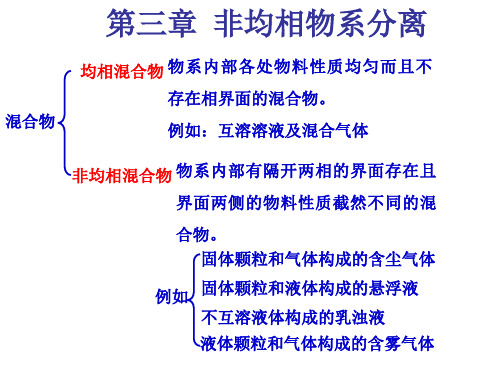

第三章非均相物系分离混合物均相混合物非均相混合物物系内部各处物料性质均匀而且不存在相界面的混合物。

例如:互溶溶液及混合气体物系内部有隔开两相的界面存在且界面两侧的物料性质截然不同的混合物。

例如固体颗粒和气体构成的含尘气体固体颗粒和液体构成的悬浮液不互溶液体构成的乳浊液液体颗粒和气体构成的含雾气体非均相物系分散相分散物质处于分散状态的物质如:分散于流体中的固体颗粒、液滴或气泡连续相分散相介质包围着分散相物质且处于连续状态的流体如:气态非均相物系中的气体液态非均相物系中的连续液体分离机械分离沉降过滤不同的物理性质连续相与分散相发生相对运动的方式分散相和连续相3.1 沉降分离原理及设备•3.1.1 颗粒相对于流体的运动•一、颗粒的特性(大小和形状)• 1.球形颗粒—尺寸由直径d 确定•36d V π=•体积2ds π=•表面积dV S 6==α•比表面积2.非球形颗粒•用形状(球形度)和大小参数当量直径描述•(1)球形度:表示颗粒形状和球形的差异p S S s =φs φ——S ,与之等体积球体表面积;——Sp ,颗粒表面积对于球形颗粒,φs =1,颗粒形状与球形的差异愈大,球形度φs 值愈低。

(2)当量直径d e ①体积当量直径36P e V d π=•②比表面积当量直径体积表面积比表面积二、球形颗粒的自由沉降沉降在某种力场中利用分散相和连续相之间的密度差异,使之发生相对运动而实现分离的操作过程。

作用力重力惯性离心力重力沉降离心沉降球形颗粒的自由沉降设颗粒的密度为ρs ,直径为d,流体的密度为ρ,重力gd F s g ρπ36=浮力gd F b ρπ36=而阻力随着颗粒与流体间的相对运动速度而变,可仿照流体流动阻力的计算式写为:22u A F d ρξ=24dA π=对球形颗粒2422ud F d ρπξ⋅⋅=∴maF F F d b g =--a d ud g d g d s s ρπρπξρπρπ3223362466=--(a)颗粒开始沉降的瞬间,速度u =0,因此阻力F d =0,a→max 颗粒开始沉降后,u ↑→F d ↑;u →u t 时,a=0。

化工原理(下册)教学课件

回流比恒定时的间歇精馏计算

1.理论板层数

①先计算最小回流比,最确定R

Rm in

xD1 yF yF xF

R 1.1 ~ 2Rmin

②图解理论板层数

2.操作每一瞬间如下图所示 3.各参数关系式

ln F xF dxW

NA

JA

D z

cA1

cA2

非等分子扩散:

NA

D RTz

P pBm

(

p A1

pA2 )

pBm

Hale Waihona Puke pB2 pB1 ln pB2

pB1

NA

D z

C cBm

(cA1

cA2 )

cBm

cB2 ln

cB1 cB2

cB1

单相内的对流传质

涡流扩散

JA

D

DE

dcA dz

对流传质

NA

Dp RTzG pBm

pA

pAi

N A kG ( pA pAi )

N A kL (cAi cA )

pAi

cAi H

2.3.5 板式塔

板式塔中的理论板概念与精馏塔中相同。

塔高

理论板层数 全塔效率

板间距

Z

NT ET

HT

一、 理论板层数的计算

1.梯级求解法 下图表示一逆流操作的板式吸收塔 BT为操作线 OE为平衡线

CD cSml

(Re

L

)0.67

(

ScL

)0.33

(Ga

)0.33

式中:特征尺寸l为填料直径m。

㈣ 经验公式

化工原理下蒸馏与吸收塔设备ppt课件

1.漏液

在正常操作塔板上,液体横向流过塔板,然后 经降液管流下。当气体速度较小时,气体通过升气 孔道的动压不足以阻止板上液体经孔道流下时,便 会出现漏液现象。

为保证塔正常操作,漏液量应不大于液体流量 的10%。漏液量为10%的气体速度称为漏液速度,它 是板式塔操作气速的下限。

雾沫夹带量

精选课件

33

一、板式塔的异常操作现象

3.液泛

塔板正常操作时,在塔板上应维持一定厚度的

液层,以和气体进行接触传质。如果由于某种原因

导致液体充满塔板之间的空间,使塔的正常操作受

到破坏,这种现象称为液泛。

夹带液泛 液泛

由雾沫夹 带限制

降液管液泛√

精选课件

34

练习题目

思考题

1.塔板有哪些主要类型? 2.板式塔的流体力学性能包括哪些方面? 3.塔板上有哪些异常操作现象?是如何形成的? 4.评价塔板性能的指标有哪些方面?开发新型塔

气体通过塔板需克服一定的阻力——塔板压降。 干板阻力 板上各部件所造成的局部阻力。

塔板 充气液层阻力 阻力 板上充气液层的静压力形成的阻力。

表面张力阻力 液体表面张力形成的阻力。 塔板压降 = 干板压降+充气液层压降+表面张力压降

精选课件

27

二、气体通过塔板的压降

分析 塔板压降

~ 气液接 触时间

~ 塔板效率

精选课件

32

一、板式塔的异常操作现象

2.雾沫夹带 上升气流穿过塔板上液层时,必然将部分液体

分散成微小液滴,气体夹带着这些液滴在板间的空 间上升,如液滴来不及沉降分离,则将随气体进入 上层塔板,这种现象称为雾沫夹带。

为维持正常操作,需将雾沫夹带限制在一定范

第三章化工原理_修订版_天津大学_

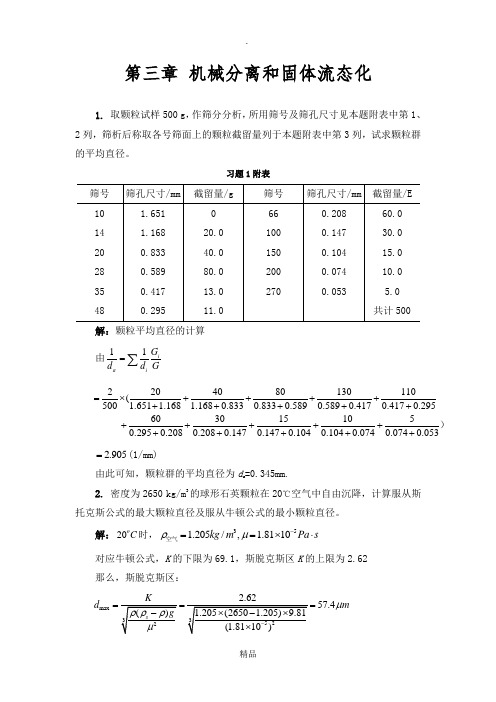

第三章 机械分离和固体流态化1. 取颗粒试样500 g ,作筛分分析,所用筛号及筛孔尺寸见本题附表中第1、2列,筛析后称取各号筛面上的颗粒截留量列于本题附表中第3列,试求颗粒群的平均直径。

习题1附表解:颗粒平均直径的计算 由11ia i G d d G=∑ 2204080130110(500 1.651 1.168 1.1680.8330.8330.5890.5890.4170.4170.2956030151050.2950.2080.2080.1470.1470.1040.1040.0740.0740.053=⨯+++++++++++++++++++ )2.905=(1/mm)由此可知,颗粒群的平均直径为d a =0.345mm.2. 密度为2650 kg/m 3的球形石英颗粒在20℃空气中自由沉降,计算服从斯托克斯公式的最大颗粒直径及服从牛顿公式的最小颗粒直径。

解:20C o 时,351.205/, 1.8110kg m Pa s ρμ-==⨯⋅空气对应牛顿公式,K 的下限为69.1,斯脱克斯区K 的上限为2.62 那么,斯脱克斯区:max 57.4d mμ===min 1513d m μ==3. 在底面积为40 m 2的除尘室内回收气体中的球形固体颗粒。

气体的处理量为3600 m 3/h ,固体的密度3/3000m kg =ρ,操作条件下气体的密度3/06.1m kg =ρ,黏度为2×10-5 P a·s。

试求理论上能完全除去的最小颗粒直径。

解:同P 151.例3-3在降尘室中能被完全分离除去的最小颗粒的沉降速度u t , 则 36000.025/4003600s t V u m s bl ===⨯ 假设沉降在滞流区,用斯托克斯公式求算最小颗粒直径。

min17.5d um ===核算沉降流型:6min 517.5100.025 1.06R 0.0231210t et d u ρμ--⨯⨯⨯===<⨯假设合理。

化工原理下册第三章-填料塔-本科

四、液体收集及再分布装置

斜板式液体收集器

51

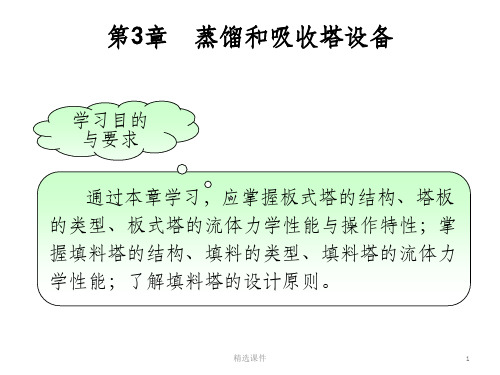

第3章 蒸馏和吸收塔设备

3.2 填料塔 3.2.5 填料塔的设计

52

一、填料的选择

1.填料类型的选择 填料类型的选择考虑因素: ①填料的传质效率要高; ②填料的通量要大; ③填料的压降要低; ④填料抗污堵性能强; ⑤填料便于拆装、检修。

53

一、填料的选择

一、填料的类型

海尔环填料

12

花环填料

13

一、填料的类型

•纳特环填料是一种形似环型 与鞍型填料,这种填料才用 薄板冲压制成侧壁开孔的环 鞍型填料。在鞍的背部有一 个开着数个圆孔的凸缘加强 筋,在筋的两侧有两个与鞍 反向的半圆环,半圆环的直 径一个大,一个小。直径不 同,可避免填料堆积时套叠, 形成均匀开敞的填料层。

42

三、液体分布装置

液体分布装置作用是将进塔液体均匀分布,以 喷洒在填料层的上方。

喷头式 盘式 液体分布 装置类型 管式√ 槽式√

槽盘式 √

43

三、液体分布装置

喷头式液体分布器

44

三、液体分布装置

盘式液体分布器

45

管式液体分布器

46

三、液体分布装置

槽式液体分布器

47

三、液体分布装置

槽盘式液体分布器

25

二、填料的性能及其评价

(2)空隙率 单位体积填料层的空隙体积称为空隙率,以 表示,其单位为 m3/m3,或以%表示。 分析

~ 流动阻力 ~ 塔压降 ~ 生产能力 ~ 流动阻力 ~ 传质效率

26

二、填料的性能及其评价

(3)填料因子 填料的比表面积与空隙率三次方的比值称为填 料因子,以 表示,其单位为1/m。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

3-3-2 填 料

三、填料类型

(2)鲍尔环(Pall ring)填料

o在拉西环的侧壁上开一排或两排长方形小孔,小孔的母材并不 脱离侧壁而是形成向内弯的叶片,上下两层长方形小孔位置交错。 o同尺寸的鲍尔环与拉西环虽有相同的比表面积和空隙率,但鲍尔 环在其侧壁上的小孔可供气液流通,使环的内壁面得以充分利用

3-2-2 板式塔的流体力学性能

1. 塔板压降

• 干板压降 • 板上充气液层的静压强 • 液体表面张力

塔板压降过大的影响

▪ 对吸收,可使塔底送气压强增加 ▪ 对精馏,塔釜压强高,对真空蒸馏的影响较大 ▪ 干板压降增大,可使传质时间增长,提高传质效率 ▪ 尽量减小塔板压降

3-2-2 板式塔的流体力学性能

2. 液泛(淹塔)

▪ 对一定的液体流量,气速过大,气体穿过板上液层时,造成两 板问压降增大,使降液管内液体不能下流而造成液泛

▪ 当液体流量过大时,降液管的截面不足以使液体通过,管内液 面升高,也会发生液泛现象

▪ 塔板结构不合理,塔板间距小

3-2-2 板式塔的流体力学性能

3. 雾沫夹带

▪ 上升气流穿过塔板上液层时,将板上液体带入上层塔板的现象 称为雾沫夹带

气体 板式塔

3-2-1 塔板类型

泡罩塔扳

升气管 泡罩 齿缝

优点

升气管高出液层,不宜发生漏液 有较好的操作弹性 塔板不易堵塞,适于各种物料

缺点

塔板结构复杂,金属耗量大,造价高 塔板压降大

3-2-1 塔板类型

筛板塔板

筛孔(3-8mm)

优点

结构简单,造价低廉, 气体压降小

缺点

操作弹性小 筛孔小时容易堵塞

▪ 过量的雾沫夹带造成液相在塔板间的返混,进而导致塔板效率 下降

影响因素

▪ 空塔气速过大 ▪ 塔板间距小

3-2-2 板式塔的流体力学性能

4. 漏液

▪ 当上升气体流速减小,气体通过升气孔道的动压不足以 阻止板上液体经孔道流下时,便会出现漏液现象

▪ 影响漏液的因素

▪ 气速小 ▪ 板面上液面落差所引起的气流分布不均

两侧均匀流动,表面利用率高,气体流 动阻力小,制造方便

3-3-2 填 料

三、填料类型

(5)金属鞍环

o结合了环形填料通量大与鞍形填料的液体再分布性能好的优点 生产能力大、压降低、液体分布性能好、传质速率高及操作弹 性大

(6)网体填料(Wire gauze packings)

优点:网丝细密,空隙很高,比表 面积很大。由于毛细管作用,填料 表面润湿性能很好。故网体填料气 体阻力小,传质速率高。

填料塔为连续接触式的气液传质设备

支承板 填料 液体分布器 当塔很高时,液体再分布器

与板式塔相比,填料塔的特点

结构简单 生产能力大 分离效率高 持液量小 操作弹性大 压降低 可处理腐蚀性的物料3来自3-2 填 料一、填料特性

▪ 通量 ▪ 效率 ▪ 压降

二、填料几何参数

1. 比表面积:单位体积填料层的填料表面积,以表示, 单位m2/m3

▪ 后果:严重的漏液使塔板上不能形成液层,气液无法进 行传热、传质,塔板将失去其基本功能

5. 液面落差

3-2-2 板式塔的流体力学性能

6. 负荷性能图

1——雾沫夹带线 2——液泛线 3——液相负荷上限线 4——漏液线 5——液相负荷下限线 操作线 操作弹性

3.3 填 料 塔

3.3.1填料塔的结构和特点

3-2-1 塔板类型

浮阀塔板

浮阀

优点

生产能力大 操作弹性大 塔板效率高 气体压降及液面落差较小 塔的造价低

3-2-1 塔板类型

喷射型塔板

气相

a = 20 o

50

3-2-2 板式塔的流体力学性能

塔板上气液两相的接触状态

鼓泡状 蜂窝状 泡沫状 喷射状

板式塔的流体力学性能

塔板压降 液泛 雾沫夹带 漏液 液面落差等

2. 空隙率:单位体积填料层的空隙体积,以表示,其单位 m3/m3

3. 填料因子

– 干填料因子:将与组合成 3的形式称为干填料因 子,单位,1/m,表示填料的流体力学性能

– 湿填料因子:将与组合成 3的形式称为湿填料因子, 以φ表示,代表实际操作时填料的流体力学性能

– Φ小,表明流体阻力小,液泛速度可提高

缺点:造价很高,故多用于实验室 中难分离物系的分离。

3-3-2 填 料

三、填料类型

2)规整填料

❖格栅填料 ❖脉冲填料 ❖波纹填料 优点:空隙大,生产能力大,压降小。流

道规则,只要液体初始分布均匀, 则在全塔中分布也均匀,因此规整 填料几乎无放大效应,通常具有很高 的传质效率。 缺点:造价较高,易堵塞难清洗,因此工 业上一般用于较难分离或分离要求很 高的情况。

三、填料类型

3-3-2 填 料

实体填料

网体填料 乱堆填料

整砌填料 金属填料 陶瓷填料 塑料填料

3-3-2 填 料

三、填料类型 1)散装填料 (1)拉西环(Raschig ring):最早使用的一种填

料,为高径比相等的陶瓷和金属等制成的空心圆环。 优点:易于制造,价格低廉

缺点:高径比大,堆积时填料间易形成线 接触,故液体常存在严重的沟流和 壁流现象。且拉西环填料的内表面 润湿率较低,因而传质速率也不高。

o填料一端的喇叭口形状,不仅增加了填料的力学强度,而且使 填料呈多点接触 o气体通量大、流动阻力小、传质效率高

3-3-2填 料

三、填料类型

(4)弧鞍形(Berl saddle)矩鞍形(Intalox saddle)填料

o弧鞍形为敞开型填料,两面对称结构,相邻填料容易重叠,

o矩鞍形为敞开型填料,两面结构不对称,堆积时不重叠, o 表面全部敞开,不分内外,液体在表面

化工原理(天大版)---(下册) 第三章 塔设备

塔设备的类型

3.1概述

板式塔 气相为分散相,液相为连续相

填料塔 液相为分散相,气相为连续相

溶剂

溶剂

气体 板式塔

气体 填料塔

第一节 板式塔

3-2-1 塔板类型

逆流塔板:穿流板

错流塔板

泡罩塔扳

降液管

筛板

溢流堰

溶剂

浮阀塔板 喷射型塔板

液面落差

3-3-2 填 料

三、填料类型

(3)阶梯环填料(Stair ring)

o阶梯环填料的结构与鲍尔环填料相似,环壁上开有长方形小孔 ,环内有两层交错 45°的十字形叶片,环的高度为直径的一 半,环的一端成喇叭口形状的翻边。 o阶梯环比鲍尔环的高度减少一半,使得绕填料外壁流过的气体 平均路径缩短,减少了填料层的阻力。