变压器油箱的屏蔽结构和制造工艺

变压器监造简介

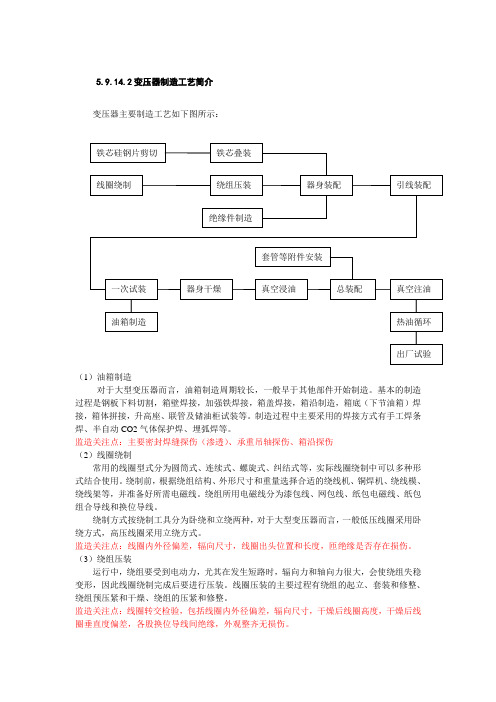

5.9.14.2变压器制造工艺简介变压器主要制造工艺如下图所示:(1)油箱制造对于大型变压器而言,油箱制造周期较长,一般早于其他部件开始制造。

基本的制造过程是钢板下料切割,箱壁焊接,加强铁焊接,箱盖焊接,箱沿制造,箱底(下节油箱)焊接,箱体拼接,升高座、联管及储油柜试装等。

制造过程中主要采用的焊接方式有手工焊条焊、半自动CO2气体保护焊、埋弧焊等。

监造关注点:主要密封焊缝探伤(渗透)、承重吊轴探伤、箱沿探伤(2)线圈绕制常用的线圈型式分为圆筒式、连续式、螺旋式、纠结式等,实际线圈绕制中可以多种形式结合使用。

绕制前,根据绕组结构、外形尺寸和重量选择合适的绕线机、铜焊机、绕线模、绕线架等,并准备好所需电磁线。

绕组所用电磁线分为漆包线、网包线、纸包电磁线、纸包组合导线和换位导线。

绕制方式按绕制工具分为卧绕和立绕两种,对于大型变压器而言,一般低压线圈采用卧绕方式,高压线圈采用立绕方式。

监造关注点:线圈内外径偏差,辐向尺寸,线圈出头位置和长度,匝绝缘是否存在损伤。

(3)绕组压装运行中,绕组要受到电动力,尤其在发生短路时,辐向力和轴向力很大,会使绕组失稳变形,因此线圈绕制完成后要进行压装。

线圈压装的主要过程有绕组的起立、套装和修整、绕组预压紧和干燥、绕组的压紧和修整。

监造关注点:线圈转交检验,包括线圈内外径偏差,辐向尺寸,干燥后线圈高度,干燥后线圈垂直度偏差,各股换位导线间绝缘,外观整齐无损伤。

(4)硅钢片剪切硅钢片剪切分为纵剪和横剪,一般先进行纵剪再进行横剪。

纵剪就是沿着硅钢片的轧制方向(晶粒取向方向)把材料裁剪成所需宽度的条料;横剪就是与硅钢片长度方向成某一角度(通常为45o)把一定宽度的条料剪切成各种规格和尺寸的变压器铁芯片。

监造关注点:剪切完的硅钢片是否存在毛刺、卷边、漆膜磕碰损坏,剪切断面是否存在生锈情况。

(5)铁芯叠装硅钢片叠片:目前普遍采用不叠上铁轭工艺,叠片的结构形式为45o全斜缝,同时采用分级步进方式叠片。

浅谈变压器油箱设计制造

l 0及 以下

806ok A 0— 30V

8 0 VA 及 以上 0 0k

2020 o — 8

8 -1 0 0 5

1 油 箱 结构

油 浸 式 变 压 器 油 箱 是 变 压 器 器 身 的 外 壳 , 有 容 纳 器 身 、 注 变 具 充 压 器 油 及 散 热 冷 却 的 作 用 。 为 变压 器 油 的容 器 , 箱要 求 密封 性 好 , 作 油 做 到不 渗 漏 油 。 压 器 渗 漏 不外 乎 两 个 方 面 : 是 焊缝 渗 漏 , 决 定 于 变 一 这 焊 接工 艺 水 平 , 决 定 于 焊 接结 构设 计 ; 是 密 封 渗 漏 , 决 定 于 密 封 也 二 这

面 的结 构 、 封 材 料 的 质 量 和安 装 工 艺 水 平 等 方 面 。作 为 变 压 器 的外 密 壳 . 箱 应 具 有 必 要 的 机 械 强度 。它 除 了承 受 变 压 器 器 身 重 量 和 所 承 油 载 的重 量 外 型 变 压器 还要 能 承 受 其 所 对 应 真 空 度 的要 求 。 大 变 压 器 油 箱 的 结 构 形 式 一 般 有 以 下 三 种 : 盖 式 油 箱 、 罩 式 油 箱 钟 箱 和密封 式油箱 。箱盖 式油 箱一般 适用 于 3k 5 V及 以 下 的 变 压 器 , l0 V及 以上 的变 压 器 多 采 用 钟 罩 式 油 箱 , 年 来 随 着 我 厂 变 压 器 制 1k 近

203o 0—o 40 4 50 0 40 4 50 0 3O l 30 l 30 6 30 6

1 0采 用 D 1 WJ型 开 关 分 接 开 关

40O600k O o 一 3 0 0 VA

变压器监造内容

变压器监造内容(1)油箱制造对于大型变压器而言,油箱制造周期较长,一般早于其他部件开始制造。

基本的制造过程是钢板下料切割,箱壁焊接,加强铁焊接,箱盖焊接,箱沿制造,箱底(下节油箱)焊接,箱体拼接,升高座、联管及储油柜试装等。

制造过程中主要采用的焊接方式有手工焊条焊、半自动CO2气体保护焊、埋弧焊等。

监造关注点:主要密封焊接探伤(渗透)、承重吊轴探伤、箱沿探伤。

(2)线圈绕制常用的线圈型式分为圆筒式、连续式、螺旋式、纠结式等,实际线圈绕制中可以多种形式结合使用。

绕制前,根据绕组结构、外形尺寸和重量选择合适的绕线机、铜焊机、绕线模、绕线架等,并准备好所需电磁线。

绕组所用的电磁线分为漆包线、网包线、纸包电磁线、纸包组合导线和换位导线。

绕制方式按绕制工具分为卧绕和立绕两种,对于大型变压器而言,一般低压线圈采用卧绕方式,高压线圈采用立绕方式。

监造关注点:线圈内外径偏差,辐相尺寸,线圈出头和长度,匝绝缘是否存在损伤。

(3)绕组压装运行中,绕组要受到电动力,尤其在发生短路时,辐向力和轴向力很大,会使绕组失稳变形,因此线圈绕制完成后要进行压装。

线圈压装的主要过程有绕组的起立、套装和修整、绕组预压紧和干燥、绕组的压紧和修整。

监造关注点:线圈转交检验,包括线圈内外径偏差,辐向尺寸,干燥后线圈高度,干燥后线圈垂直度偏差,各股换位导线间绝缘,外观整齐无损伤。

(4)硅钢片剪切硅钢片剪切分为纵剪和横剪。

一般先进行纵剪再进行横剪。

纵剪就是沿着硅钢片的轧制方向(晶粒取向方向)把材料剪成所需宽度的条料;横剪就是与硅钢片长度方向成某一角度(通常为450)把一定宽度的条料剪成各种规格和尺寸的变压器铁芯片。

监造关注点:剪切完的硅钢片是否存在毛刺、卷边、漆膜磕碰损坏,剪切断面是否生锈情况。

(5)铁芯叠装硅钢片叠片:目前普遍采用不叠上铁轭工艺,叠片的结构形式为450全斜縫,同时采用分级步进方式叠片。

监造关注点:硅钢片清洁度、硅钢片剪切质量、每级接缝处不存在搭接、每级叠片厚度及其偏差,每叠片若干级涂刷防锈漆,横向及纵向油道宽度。

大型电力变压器油箱制作工艺改进分析

56电工电气 (2021 No.5)工艺与装备作者简介:庄飞(1987— ),男,高级工程师,本科,从事电力变压器制造工艺相关工作。

庄飞,方向红,李亮(正泰电气股份有限公司, 上海 201614)摘 要:随着变压器容量及电压等级的提高,油箱的外形尺寸及承载能力面临更高的要求。

对传统变压器油箱制作工艺进行分析,并阐述一种改进型油箱模块化制作工艺。

对模块化改进工艺的工艺流程与内容、工艺优点及实施难点进行了说明和分析,采用改进型变压器油箱制作工艺,实现了油箱箱沿、箱壁、箱盖、下节油箱等组部件的模块化生产,大幅度提高了生产效率,并降低了作业难度。

关键词:变压器油箱;模块化;制作工艺中图分类号:TM41 文献标识码:B 文章编号:1007-3175(2021)05-0056-03Abstract: As the transformer capacity and voltage level grows, the shape, size and bearing capacity of a transformer tank are facing higher requirements. In this paper, traditional manufacturing process of the transformer tank is analyzed, and an improved modular manufacturing process of the tank is introduced. The manufacturing procedures, the advantages and operational difficulties of this improved, modular pro -duction are described and analyzed. This kind of improved manufacturing process achieves the modular production of various parts of trans-former tank, like tank edge, tank wall, tank cover, and lower tank, improving the production efficiency greatly and reducing the difficulty of operation.Key words: transformer tank; modular; manufacturing processZHUANG Fei, FANG Xiang-hong, LI Liang (Chint Electric Co., Ltd, Shanghai 201614, China )Analysis of the Improvement of Manufacturing Process ofLarge Transformer Tank大型电力变压器油箱制作工艺改进分析0 引言变压器油箱作为液浸式变压器的外壳,用于承载变压器器身,且内部充满变压器油,随着变压器容量及电压等级的不断提高,其承载的变压器器身及变压器油总重已高达100~400t,且油箱需承受极限真空及0.1MPa 的正压压力,作为大型电力变压器油箱,在保证油箱的强度及密封性能的基础上,如何改善劳动条件、提高生产效率、杜绝安全隐患、降低作业强度和作业难度成为油箱制作工艺的主要研究方向。

变压器油箱工艺流程

变压器油箱工艺流程英文回答:The process of manufacturing a transformer oil tank involves several steps. First, the steel sheets are cut and shaped according to the design specifications. This is usually done using CNC machines for precision cutting. The sheets are then welded together to form the main structure of the oil tank.Next, the oil tank is subjected to various tests to ensure its quality and durability. These tests include leak testing, pressure testing, and visual inspection. Any defects or imperfections are addressed and repaired before proceeding to the next step.After the tank passes all the tests, it is cleaned thoroughly to remove any dirt, debris, or contaminants. This is important to ensure that the oil inside the tank remains clean and free from impurities. The tank is thenpainted or coated with a protective layer to prevent corrosion.Once the tank is ready, the accessories and components are installed. This includes the oil level gauge, temperature sensor, pressure relief valve, and drain valve. These components are essential for monitoring and maintaining the oil inside the tank.After the installation of accessories, the tank isfilled with transformer oil. The oil is carefully poured into the tank, taking into consideration the oil level and ensuring that there are no air bubbles trapped inside. The tank is then sealed to prevent any leakage.Finally, the completed oil tank is subjected to a final inspection to ensure that it meets all the required standards and specifications. It is then packaged and prepared for shipment to the customer.中文回答:制造变压器油箱的工艺流程包括几个步骤。

大型变压器油箱焊接方法

大型变压器油箱焊接方法

大型变压器油箱是电力系统中不可或缺的设备,它扮演着储存

和冷却变压器油的重要角色。

而油箱的焊接是其制造过程中至关重

要的一步。

在大型变压器油箱的制造过程中,焊接工艺是至关重要

的一环,它直接影响着油箱的密封性和结构强度。

下面将介绍大型

变压器油箱焊接的一般方法和步骤。

首先,在进行焊接之前,需要对焊接工艺进行严格的规划和准备。

焊接前需要对工件表面进行清洁处理,以确保焊接接头的质量。

同时,还需要对焊接工艺参数进行合理的设置,包括焊接电流、电压、焊接速度等参数的调整。

其次,大型变压器油箱一般采用氩弧焊或者氩弧深层焊接工艺。

氩弧焊是一种常用的保护气焊接方法,通过在焊接区域提供惰性气体,来保护焊接接头不受空气中的氧气和水蒸汽的侵蚀,从而保证

焊接接头的质量。

而氩弧深层焊接则是在氩气保护下进行的深层焊接,可以保证焊接接头的质量和强度。

最后,在焊接完成后,需要对焊接接头进行质量检测。

常用的

检测方法包括X射线检测、超声波检测等,以确保焊接接头的质量

符合要求。

总的来说,大型变压器油箱的焊接工艺是一项复杂而又重要的工作。

合理的焊接工艺和严格的质量控制,可以保证油箱的密封性和结构强度,从而确保变压器的正常运行和安全性。

变压器制造过程和工艺

变压器制造过程和工艺1. 设计和规划:在制造变压器之前,工程师们需要根据客户的需求和要求设计出合适的变压器。

他们需要考虑变压器的额定负载、输入和输出电压、绝缘等级等各项参数,并进行相应的计算和规划。

2. 材料准备:制造变压器所需的材料主要包括硅钢片、绝缘材料、导线、绝缘胶漆等。

这些材料需要经过严格的筛选和检测,确保其质量和性能符合要求。

3. 切割和组装:硅钢片是变压器的核心材料,需要根据设计要求进行切割和组装。

在这个过程中,工人们需要使用精密的切割工具和设备,确保硅钢片的尺寸和形状符合要求。

4. 绕线和绝缘处理:绕线是变压器的重要组成部分,需要将导线绕制在硅钢片上,并进行适当的绝缘处理。

这一步需要非常细致和精密的操作,以确保绕线的质量和可靠性。

5. 组装和焊接:在所有部件都准备就绪后,工人们需要将它们组装在一起,并进行焊接和固定。

这一步需要确保各个部件的连接牢固可靠,并且不会出现漏电或者短路等问题。

6. 绝缘测试和调试:制造完成后,变压器需要进行严格的绝缘测试和调试,以确保其正常运行和安全可靠。

总的来说,变压器制造需要经历多道工艺,包括设计规划、材料准备、切割组装、绕线绝缘、组装焊接和测试调试等环节。

只有经过严格的工艺控制和质量检测,才能生产出高质量的变压器产品。

变压器是一种用于改变电压和电流的重要电力设备,它在电力系统中发挥着关键的作用。

而变压器的制造过程则是一个非常复杂、精密的工艺流程。

下面我们来更加详细地介绍一下变压器的制造过程以及各个环节的工艺。

首先,在变压器制造的设计和规划阶段,工程师们需要根据客户的需求和工程要求确定变压器的额定容量、电压等级、绝缘等级以及其它重要技术参数。

设计师还要进行磁场分析、电磁兼容性分析等方面的计算和仿真工作,确保设计方案的合理性和可行性。

设计完成后,需要制作图纸和技术文件,并根据设计方案进行材料采购。

其次,材料准备是变压器制造工艺中至关重要的一环。

变压器制造所需的关键材料包括硅钢片、绝缘材料、导线、绝缘胶漆等。

变压器磁屏蔽

第34卷第1期1997年1月变压器TRANSFOR M ERV o l.34 N o.1January1997变 压 器 磁 屏 蔽刘凤和(四川省电力工业局,成都610061)摘要:简述了龚咀电厂2号主变的技术指标和解体检查情况,分析认为在变压器油箱内壁加装磁屏蔽对降低变压器损耗、改善变压器运行特性有明显的效果。

文中详细地介绍了磁屏蔽的加工过程及安装工艺。

关键词:变压器 磁屏蔽 损耗 目前,各国变压器制造厂商为降耗节能,追求良好的经济效益,都致力于大容量变压器的损耗研究工作。

在变压器的油箱内壁加装磁屏蔽,对于降低变压器杂散损耗,提高变压器效率、改善变压器运行条件有着十分重要的作用。

在80年代中期我国为制造优质低耗变压器,从国外引进了在变压器上加装磁屏蔽的接合技术。

我局1988年在龚咀电厂2号主变(SSPL-260000 220)的技术改造过程中,应用了这一新技术并取得了良好的效果。

1 龚咀电厂2号主变(S S PL-260000 220)简况 四川龚咀电厂2号主变,型号为SSPL-260000 220,是沈阳变压器厂1971年产品,产品代号1ET.710.604,产品序号6L261-1。

铁心结构为三相三柱式,绕组为同心式低 —高 —低 —高 结构,220kV级绕组匝绝缘为0.95mm。

电压组合为242±2×2.5% 15. 75kV,低压绕组的额定电流为9540A,空载电流为0.483%,负载损耗实测值为1769.27k W。

该主变自1971年投运后,变压器油的总烃含量一直不够稳定,到1981~1984年间变压器油的总烃含量严重超标(最大值达200×10-6,CO2达12644.8×10-6),并伴有乙炔气体出现。

2号主变紧靠厂房,一旦变压器因事故起火将危及厂房、人员的安全。

为此,我局在沈变新订购一台变压器(SSP3-260000 220),在1985年12月30日将2号主变退出运行,进行现场技术改造。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

变压器油箱的屏蔽结构和制造工艺

发表时间:2019-04-01T14:33:04.413Z 来源:《电力设备》2018年第28期作者:吕元华

[导读] 摘要:此文主要介绍了几种典型的油箱屏蔽结构,讨论了各种屏蔽接头的性能以及我们日常所说的一些技术工艺。

(南通盛洋电气有限公司江苏南通 226000)

摘要:此文主要介绍了几种典型的油箱屏蔽结构,讨论了各种屏蔽接头的性能以及我们日常所说的一些技术工艺。

关键词:变压器;屏蔽;结构;油箱;制造

引言:我们知道,变压器的油箱是我们所常见的,那么对于其屏蔽结构和其相关的制造工艺是如何呢?那么通过下文的一些分析和概述,我们一起来进行了解下,加深我们对变压器的油箱屏蔽的相关结构和制造相关工艺的认识和分析。

一、变压器的结构分析

当使用适用范围及其制造工艺件(钢环、夹件、箱壁等)时,会发生涡流损耗。

这种杂散损耗将导致各种结构构件局部过热。

局部过热是不能接受的,局部温度过高,会加速变压器绝缘老化,影响变压器绝缘件的寿命。

此类例子在国内外变压器的运行中并不少见。

虽然变压器的附加损耗几乎不会影响到小容量变压器,但在容量大的变压器的情况下,当磁通密度超过特定值时,附加损耗会大大增加。

根据相关资料,大容量变压器在额定负载工作时,附加损耗可达到负载损耗的30%至40%。

因此,一些厂家在制作大容量变压器时,采取措施将结构和材料的引起的附加损耗降至最低,这是电力变压器制造的重要技术,也是一种发展趋势。

为了确保节能变压器能够可靠的运行,目前,中大型变压器(例如110千伏或以上的电力变压器、电抗器),通常使用非磁性或低磁性钢结构部件,焊在油箱内壁,屏蔽电磁以减少杂散损耗。

国内外变压器制造商的做法,通常对箱壁的某些部件进行电气或磁屏蔽。

屏蔽有效地将变压器的附加损耗降低了20%至30%。

这在节能和提高产品寿命方面起着非常重要的作用。

目前,变压器油箱的屏蔽结构形式有很多种,而且有不同的屏蔽作用。

本文简要介绍了一些变压器厂近年来已经采用的油箱结构和制造工艺。

这些类型的油箱结构在自主研发的基础上,引进吸收、消化了法国阿尔斯通公司和日本日立工厂的变压器油箱屏蔽结构。

该结构的成功应用,效果非常明显。

二、油箱护罩结构

考虑以消除和减小变压器的局部过热,以防止和最小化在钢铁结构部分和油箱壁中产生的涡流损耗的磁通在变压器中的必然性,它是制造厂的责任。

一般来说,国内外油箱的屏蔽形式使用两种典型的电屏蔽和磁屏蔽。

铝板(或铜板)作为衬里附着在油箱的内壁,并且铝板(或铜板)在漏磁场的作用下感应出涡流。

该涡流场防止漏磁通进入箱壁,从而减少了杂散损耗。

当然,铝板(或铜板)也有一些涡流损耗,但铝板(或铜板)的电阻很小,因此其损耗很小。

这种类型的屏蔽通常被称为电屏蔽。

电屏蔽适用于大容量低压变压器。

它不仅减少了油箱中的杂散损耗,还减少了励磁曲线,从而减少了绕组中横向漏磁分量产生的涡流。

用于电屏蔽的铝板的厚度通常为约8mm,铜板的厚度为约4mm。

太厚的屏蔽层难以加工且不经济,并且其屏蔽效果不会提高太多。

两者的关系是分子链被缩短,分子间的相互作用减弱。

宏观认为,其抗张强度降低。

当聚合度N = 200,其机械强度基本上等于零,变压器可以不受机械振动和机械应力的影响。

牵引变压器在运行时,负载系数较高,绕组热点温度高于140°C。

最大限度地利用绝缘而不会损坏。

基本上,使用聚合速率下降作为反映绝缘纸性能的失效标准更合理。

聚合度也随温度而变化。

温度越高,回归斜率越大,这意味着使用聚合度作为分解标准更有利。

由于电屏蔽是单板工艺,它是良好贴合的,它可以覆盖需要屏蔽油箱内壁的位置,并且适合于将油箱屏蔽成不规则的形状。

如图所示,是一些油箱磁屏蔽的基本结构。

一组屏蔽板由硅钢片制成,并作为衬里悬挂在油箱的内壁上。

这是因为硅钢板的渗透性大于用于油箱的普通钢板的磁导率,使得漏磁通沿硅钢板流动而不会进入箱壁,从而杂散损耗减少。

当然,硅钢板也会在一定程度上引起铁损,但硅钢板的单位损失小。

因此,磁屏蔽中的损耗小于箱壁中的损耗。

这种方法通常称为磁屏蔽。

磁屏蔽通常仅用于大容量、高压变压器,其厚度通常约为30 mm。

放在靠近磁场强度的磁屏蔽的高绕组的漏磁通的,所述高度超过所述绕组的高度,因为漏磁通进入油箱壁上,绕过磁屏蔽,该磁屏蔽的影响减少。

磁屏蔽中发生局部过热。

测试表明,磁屏蔽可以减少附加损耗30%左右。

三、制造一些典型的油箱护罩部件

(一)焊接型

焊接型结构适用于所有类型的低电压、大容量的变压器油箱,这种结构首次运用在法国阿尔斯通的37700KVA / 10kV整流变压器,屏蔽非导通安装在油箱壁的低压出口侧。

屏蔽材料由不锈钢制成,以减少该位置的涡流损耗,并避免局部过热。

焊接型结构在日立工厂的变压器上也得以运用,在靠近下夹件的线圈外侧,用4mm的铜板的层安装于箱壁的内部。

铜板通过氩弧焊进行穿孔,以达到屏蔽油箱的目的。

由于电屏蔽部分通过焊接固定到屏蔽部分,因此比固定连接方法更方便。

这对于国内制造商来说很少见,但常见的是固定连接。

我们可以通过生活中一些图片可见。

(二)绕线型

首先将具有良好电感性的硅钢片缠绕在特殊装置的盘上,然后将其推出到合适的磁屏蔽装置中。

卷取成型,通过这种方法生产的磁屏蔽,由于绕组层是垂直于和与油箱表面,平行于漏磁通的方向,漏磁通能通过磁屏蔽,从而进入箱壁泄漏从而减少磁通量。

减少了油箱中的杂散损失,从而防止了油箱中的局部过热。

变压器配置中的磁屏蔽单元的数量由产品的尺寸和屏蔽的面积决定。

对于高电场强度的磁屏蔽仍然有必要采用倒边缘尖角,适当的电屏蔽措施,以避免由于磁屏蔽电场畸变导致变压器的局部放电增加。

(三)粘合型

它由相同尺寸的硅钢板单面刷环氧树脂胶的几个部分组成。

通用磁屏蔽的宽度为300毫米,厚度通常为10毫米,长度取决于油箱屏蔽的高度。

这种类型的磁屏制作过程很简单,不需要特殊设备。

使粘合的磁屏蔽与油箱贴紧即可。

磁屏蔽的每个硅钢板平行于箱壁。

图2中示出了油箱中的粘合磁屏蔽的悬架结构。

以这种方式,漏磁通垂直插入磁屏蔽中,并且与绕线型磁屏蔽相比,对油箱的屏蔽效果减弱。

这种结构通常用于大型电力变压器的油箱。

这是日本日立国分工厂的典型磁屏蔽结构,与法国阿尔斯通的粘结磁屏蔽相比,仅增加了绝缘保护盖(见图7)。

由于该结构与箱壁绝缘,显然片材也是绝缘的并且增强了屏蔽效果。

绝缘粘结磁屏蔽的制造过程我们是清楚的,这个时候请使用0.3毫米硅钢板,宽度为300毫米,长度视情况而定。

逐个焊接镀银的铜条带,使用Ag-Cu系焊条执行乙炔火焰焊接,以平滑焊接后的抛光,没有毛刺。

四、结语

总之,在我们的变压器制作过程中,油箱的屏蔽具有不同的结构、配置和安装固定方法。

它可以作用在油箱上,屏蔽效果非常有利于减少油箱的局部过热并减少变压器的杂散损耗。

通过以上变压器的油箱认识了解,使我们进一步加深对变压器的油箱屏蔽的相关结构和制造相关工艺的认识和分析。

参考文献:

[1]佚名. 油箱屏蔽对电力变压器油箱损耗的影响[J]. 科教导刊-电子版(中旬), 2015(8):169-171.

[2]安振, 白保东, 邢军强. 基于有限元的大型电力变压器油箱漏磁场分析及结构优化[J]. 变压器, 2016, 53(5):24-27.

[3]俞高波, 黄仲远, 吴庆国,等. 不同焊接工艺在电力变压器油箱制造中的应用[J]. 焊接技术, 2013, 42(5).。