2500压裂车普通常识(谷风研究)

2500型超高压页岩气压裂车开发研究

* 赵绪平,男,高级工程师。

2006年毕业于沈阳工业大学机械制造及自动化专业,获硕士学位。

现在北方重工集团有限公司,主要从事产品研发工作。

地址:辽宁省沈阳经济技术开发区开发大路16号北方重工集团工程设计院,110141。

E-mail:huoshan_0531@文章编号:1004-2970(2017)03-0012-04赵绪平* 孔丹 常亮(北方重工集团有限公司工程设计研究院)赵绪平等. 2500型超高压页岩气压裂车开发研究. 石油规划设计,2017,28(3):12~14,43基金项目:辽宁省重大科技专项“大型超高压压裂成套装备”(编号201303003)摘要 我国页岩气多分布在山区,不仅埋藏深、岩石抗张强度大,而且井场道路复杂、施工场地有限,所需开采压力、排量、时间均高于美国页岩气开采的技术要求,对压裂车的单机功率、压力、排量、通过性、自动化水平及可靠性有着更高的要求。

针对国内页岩气压裂工艺的特点,分析了超高压页岩气压裂车开发需解决的技术难点,从2500型超高压页岩气压裂车的技术参数、结构特点、先进性及试验情况进行了研究,为解决我国页岩气开采对压裂车大功率、超高压、大排量和智能化的要求提供了技术支持。

性能测试结果表明,2500型超高压页岩气压裂车设计合理,各项性能完全满足我国页岩气压裂开采要求。

关键词 页岩气;压裂车;超高压;开发研究中图分类号:TE934.2 文献标识码:A DOI :10.3969/j.issn.1004-2970.2017.03.004在美国页岩气革命的引领下,全球掀起了页岩气开采的高潮。

大规模页岩气压裂施工从单层向多层、多段方向发展,压裂工况由“间歇式”向“连续式”转变,“工厂化”压裂作业模式大幅度提高了单井产量,降低了开采成本,改变着世界能源的格局[1-4]。

我国页岩气比美国埋藏深、岩石抗张强度大、井场道路复杂、施工场地有限,所需开采压力、排量、时间均高于美国页岩气开采的技术要求,现有设备不满足页岩气“工厂化”压裂施工要求[5-8],因此,开发适用于我国页岩气开采的超高压、大排量和长时间的压裂车具有十分重要的意义。

2500HP压裂车副车架结构分析及优化设计

2500HP压裂车副车架结构分析及优化设计摘要:2500HP压裂车副车架是连接车辆底盘和车装设备的重要部件,承受压、扭及弯曲等载荷,需要足够的刚度和强度。

本文基于Pro/e设计平台建立了车架和副车架的三维模型,利用有限元分析软件Ansys对副车架进行了拓扑优化分析,得到了副车架横撑的布置位置。

连接板的数量和支撑位置对副车架的承载能力有较大影响,本文对连接板的参数进行了优化分析,在不增加联接板数量的情况下增加了车架与副车架的承载能力。

关键词:压裂车,副车架,拓扑优化Abstract:Sub-frame of 2500HP fracturing truck is an important component, which connects chassis and the vehicle equipment. Because of bearing tension, torsion and bending loads, the enough rigidity and intensity is necessary for chassis design. The frame and the sub-frame model is constructed based on pro/engineering software, and then the finite element method is employed to analyze the property of the sub-frame. With the topology optimization method, the layout of the sub-frame is determinated and the location of the beam is arranged. The number and the location of the connector between main frame and the sub-frame is optimized based on the Ansys optimization model. According to the research conclusion in this paper, some available reference can be provided for chassis manufacture.Key word: Fracturing truck; Sub-frame; Topology optimization1、引言2500HP压裂车额定负载达50吨以上,且经常需要行使于山地、丘陵、泥泞、滩涂、沼泽、沙漠等恶劣路况,要求压裂车车架具有较高的强度和刚度。

压裂基础知识讲义(精品)

❖ 1、填砂选压 ❖ 2、单封隔器选压 ❖ 3、双封隔器选压

1、填砂选压

用填砂方法将井内非 选压层封隔开,以免压裂 时压开非选压层。此法一 般适用于封隔下层、选压 上层的压裂井。

管柱结构图

2、单封隔器选压

管柱结构图

当选压层段处于油气

层组的最上部或最下部位

选压层

置时,可采用封隔器将非

选压层分隔开,压裂时只

优点:施工简单,可以最大限度的降低 管道摩阻,相应提高了泵的排量和降低了泵 的工作压力。

缺点:携砂能力低,一旦造成砂堵无法 利用循环法解堵,并且在套管损坏或腐蚀的 井中使用受到了限制。

合层压裂

3、油、套管环行空间压裂

压裂液在油、套管环行空间,在高压下 泵入目的层。

优点:与油管压裂相比较,在同样的排 量条件下其摩阻损失小。

(一)压裂液对储层的伤害类型

1.压裂液在地层中滞留产生液堵 2.地层粘土矿物水化膨胀和分散运移产生

的伤害 粘土矿物与水为基液的压裂液接触,立 即产生膨胀,使流动孔隙减小。松散粘 附于孔道壁面的粘土颗粒与压裂液接触 时分散、剥落,随压裂液滤入地层或沿 裂缝运动,在孔喉处被卡住,形成桥堵, 降低渗透率,从而引起伤害。

暂堵剂是一种具有临时 性堵塞作用的物质。它主要 有两个方面的作用:一是堵

。 塞已压裂的层段,实现分压

多层的目的;二是保护(或 隔离开)非压裂层,实现选 择性压裂的目的。

分层压裂 施工时,将封隔器卡在欲压裂层 顶部,泵入压裂液。当压开第一 条裂缝后就往压裂液内加入暂堵 球,封堵住压开的裂缝后使泵压 升高。当泵压升至高于第一层的 破裂压力后,便压裂第二层。

5、替挤 加砂完成后,打开混砂车旁通替挤流程向井内注入 替挤液,将携砂液替挤到油层裂缝中;一般替挤量 小于地面管线和井下管柱容积的1.2倍;

2250压裂车培训教材(新版)要点

目录一、概述 (1)二、运载汽车 (1)三、台上发动机 (2)四、变速箱 (4)五、万向轴 (9)六、泵内减速器 (9)七、卧式三缸泵 (9)八、润滑系统 (16)九、控制系统 (17)十、操作与注意事项 (18)十一、备件明细表 (22)十二、专用工装明细表 (24)十三、附图 (25)一、概述:LTJ 5310T YL250型压裂车是移运式设备,能胜任各种工况下的高压液体施工为油田压裂,水力喷砂等作业,煤矿高压、水力采煤、船舶高压水力除锈等。

采用北方奔驰汽车底盘带有轮间和轴间闭锁机构越野性好,性能可靠,适合油田路况工作要求,装载重量只有汽车能力的64%~86%载重余量大,并能跨越一米多宽深沟,适合草原无正式公路的油田使用。

台上设备包括具有2250HP的MTU/DDC12V-4000型柴油机,原装艾里逊S9810M型液力变矩器、5ZB105/1630卧式三缸柱塞泵、高低压管线和活动弯头等其他附属设备,能进行单机或联合施工作业。

台上柴油机的起动、加速、减速、正常停车和紧急停车、变速箱的换挡、压裂施工参数的检测等均能在远离压裂车30米外的地面操作,操作安全可靠。

本设备装有自动超压保护装置,当压裂泵工作压力超过设定压力时,超压保护系统自动断开动力,但柴油机并不熄火,而在低怠速下运转。

因此在超压排除后,可以很快重新启动泵工作。

LTJ5310TYL250型压裂车选用北方奔驰ND13101D47J/8×4汽车底盘。

本设备外形尺寸:(L×H×B)11130×2500×3800 mm总质量:30980 kg 整备质量:30850kg二、运载汽车型号:北方奔驰ND13101D47J /8×4额定功率:276 kw(2200 r/min)轴距:1500+4750+1450 mm驱动形式:8×4总质量:31000 kg发动机型号:WP10.375 最高车速: 85 km/h三、台上发动机选项一●型号:MTU/DDC12V-4000型柴油机●功率:2250HP(1678 kw)●转速:1900 r/min●汽缸数:12V●最大扭矩:8346 N. m●启动方式:液压启动,它可以保证柴油机在任何条件下有效可靠的启动。

压裂基础知识

第一节压裂设备1.压裂车:压裂车是压裂的主要设备,它的作用是向井内注入高压、大排量的压裂液,将地层压开,把支撑剂挤入裂缝。

压裂车主要由运载、动力、传动、泵体等四大件组成。

压裂泵是压裂车的工作主机。

现场施工对压裂车的技术性能要求很高,压裂车必须具有压力高、排量大、耐腐蚀、抗磨损性强等特点。

2.混砂车:混砂车的作用是按一定的比例和程序混砂,并把混砂液供给压裂车。

它的结构主要由传动、供液和输砂系统三部分组成。

3.平衡车:平衡车的作用是保持封隔器上下的压差在一定的范围内,保护封隔器和套管。

另外,当施工中出现砂堵、砂卡等事故时,平衡车还可以立即进行反洗或反压井,排除故障。

4.仪表车:仪表车的作用是在压裂施工远距离遥控压裂车和混砂车,采集和显示施工参数,进行实时数据采集、施工监测及裂缝模拟并对施工的全过程进行分析。

5.管汇车:管汇车的作用是运输管汇,如;高压三通、四通、单流阀、控制阀等。

第二节压裂施工基本程序1.循环:将压裂液由液罐车打到压裂车再返回液罐车。

循环路线是液罐车-混砂车-压裂泵-高压管汇-液罐车,旨在检查压裂泵上水情况以及管线连接情况。

循环时要逐车逐档进行,以出口排液正常为合格。

2.试压:关死井口总闸,对地面高压管线、井口、连接丝扣、油壬等憋压30-40Mpa,保持2-3min 不刺不漏为合格。

3.试挤:试压合格后,打开总闸门,用1-2台压裂车将试剂液挤入油层,直到压力稳定为止。

目的是检查井下管柱及井下工具是否正常,掌握油水的吸水能力。

4.压裂:在试挤压力和排量稳定后,同时启动全部车辆向井内注入压裂液,使井底压力迅速升高,当井底压力超过地层破裂压力时,地层就会形成裂缝。

5.支撑剂:开始混砂比要小,当判断砂子已进入裂缝,相应提高混砂比。

6.替挤:预计加砂量完全加完后,就立即泵入顶替液,把地面管线及井筒中的携砂液全部顶替到裂缝中去,防止余砂乘积井底形成砂卡。

7.反洗或活动管柱:顶替后立即反洗井或活动管柱防止余砂残存在井筒封隔器卡距之内,造成砂卡。

2500型压裂泵车解析

输出功率

网络形式 整机外形尺寸 整机重量

1860 kW(2500 hp)

工业以太网,环形网络 12000X2500X4100mm / 44.5t 12000X2830X4200mm

2500型压裂车新方案

项目 现有2500 新2500方案

底盘 发动机 传动箱 压裂泵 最高工作压力 输出功率 网络形式

项目 配置及性能

底盘

发动机 传动箱 压裂泵 最高工作压力

4150/4151(轴距7180mm,轮胎12.00R24/14.00R20)

DDC 16V4000/CUMMINS QSK60(3000hp,1900rpm) Twin Disc TA90-8501&8FLW-2302 SQP2800(最大输入功率2800hp,最大连杆负荷102060kg,传动比6.333) 140 MPa(3-3/4”柱塞)/ 123.4 MPa(4”柱塞)

5

2500型压裂车的应用与改进

底盘承载能力的提高

由于2500型压裂车样机的实际整机重量达到47t,超过设计重量2t。虽然没 有达到底盘承载极限,由于道路状况恶劣,实际使用中已经出现一些问题。

更换加重钢板,提高刚度30%。

提高压裂泵关键零部件及易损件性能

小连杆及卡箍表面渗碳后镀镀镍磷合金,增强耐腐蚀性和耐磨性。 更换小齿轮油封,提高其耐磨性和密封性。

2500型压裂车的应用与改进

控制系统升级

1、控制界面优化,更加直观,操作更加方便。 2、控制系统响应速度更快,功能更加齐全,远控箱更加轻便。 3、可配备手持式监视器。

2500型压裂车的应用与改进

其他改进

序号 项目 原设计 底盘自带16mm主副 1 燃油系统 油箱连通管线;发动 机供油管线无单向阀 2 动力端润滑油箱 液力端(动力端)润滑 油箱安装支架 电控箱 回油口位于后侧面; 吸油口位于前侧面 安装在底盘主梁侧面 新设计 连通主副油箱(1”);发动 机供油管线加装单向阀;增加 燃油液位计 回油口位于上底面;吸油口位 于后侧面 安装在底盘副梁侧面 更改说明 避免主副油箱油位不一样高;解 决发动机放置久了之后无法启动 的问题;增加低燃油油位报警 避免大泵回油管线离底盘传动轴 过近 避免拆装底盘原厂螺栓

25003000型压裂车操作规程

2500、3000型压裂车操作规程1 编制目的为加强安全生产工作,规范员工各项操作行为,提高员工安全操作技能,确保设备正常运转,预防各类事故的发生,结合已有规程,制定完善2500型、3000型压裂车操作规程。

2适用范围本规程适用于石油、天然气压裂施工中SYL2500Q-140、SYL3000-140型压裂车的操作与使用,其它类似2500型、3000型压裂车亦可参照本规程执行。

3 施工准备3.1 压裂车进(井)场摆放3.1.1 设备进(井)场摆放,要结合施工现场情况,提前勘察现场。

压裂车摆放区域地面应平整,承重能力应满足设备停放。

3.1.2 压裂车进入施工现场排气管应装有阻火器。

3.1.3 压裂车摆放区应预先铺设防尘布,压裂区搭设围堰。

3.1.4车辆停放到位后,将车辆断气刹车合上,并使用不少于块驻车器掩在轮胎前后防止意外滑行。

4.3.1.5 压裂车摆放应预留检泵空间及逃生通道,车辆间距不少于0.8米,也方便于液力端检泵空间。

3.1.6 压裂车摆放到位后,将压裂车上液管线和高压管线分别与高压管汇和混砂车连接好,按照先高压后低压的顺序进行安装,低压管线不可压于高压管线下。

3.1.7 压裂车液力端、排出法兰及所连高压管线应使用不小于5吨的吊装带缠绕。

3.1.8 将仪表装置的远传电缆与压裂车自动控制箱的信号输出接口对接好,各种控制线不可压于高低压管线下方,以防止被磨损破坏,测试确认连结信号正常。

3.1.9 安装压裂车接地线棒,接地电阻不大于4Ω。

3.1.10 压裂车头处摆放不少于1个8Kg干粉灭火器。

3.2 施工前设备要求3.2.1 压裂液力端外表及内腔不应有裂纹;阀、阀座不应有沟、槽、点蚀、坑蚀及变形缺陷。

3.2.2 压裂车的压力传感器应满足施工限压要求,检测标定合格。

3.2.3 压裂车液力端排出法兰及高压管线应满足施工限压要求,检测标定合格。

3.2.4 压裂车超压保护装置应满足施工限压要求,检测标定合格。

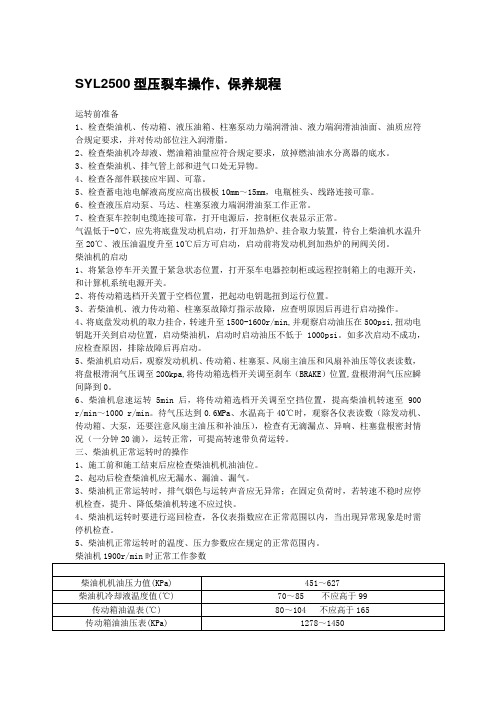

SYL2500型压裂车操作、保养规程

SYL2500型压裂车操作、保养规程运转前准备1、检查柴油机、传动箱、液压油箱、柱塞泵动力端润滑油、液力端润滑油油面、油质应符合规定要求,并对传动部位注入润滑脂。

2、检查柴油机冷却液、燃油箱油量应符合规定要求,放掉燃油油水分离器的底水。

3、检查柴油机、排气管上部和进气口处无异物。

4、检查各部件联接应牢固、可靠。

5、检查蓄电池电解液高度应高出极板10mm~15mm,电瓶桩头、线路连接可靠。

6、检查液压启动泵、马达、柱塞泵液力端润滑油泵工作正常。

7、检查泵车控制电缆连接可靠,打开电源后,控制柜仪表显示正常。

气温低于-0℃,应先将底盘发动机启动,打开加热炉、挂合取力装置,待台上柴油机水温升至20℃、液压油温度升至10℃后方可启动,启动前将发动机到加热炉的闸阀关闭。

柴油机的启动1、将紧急停车开关置于紧急状态位置,打开泵车电器控制柜或远程控制箱上的电源开关,和计算机系统电源开关。

2、将传动箱选档开关置于空档位置,把起动电钥匙扭到运行位置。

3、若柴油机、液力传动箱、柱塞泵故障灯指示故障,应查明原因后再进行启动操作。

4、将底盘发动机的取力挂合,转速升至1500-1600r/min,并观察启动油压在500psi,扭动电钥匙开关到启动位置,启动柴油机,启动时启动油压不低于1000psi。

如多次启动不成功,应检查原因,排除故障后再启动。

5、柴油机启动后,观察发动机机、传动箱、柱塞泵、风扇主油压和风扇补油压等仪表读数,将盘根滑润气压调至200kpa,将传动箱选档开关调至刹车(BRAKE)位置,盘根滑润气压应瞬间降到0。

6、柴油机怠速运转5min后,将传动箱选档开关调至空挡位置,提高柴油机转速至900 r/min~1000 r/min。

待气压达到0.6MPa、水温高于40℃时,观察各仪表读数(除发动机、传动箱、大泵,还要注意风扇主油压和补油压),检查有无滴漏点、异响、柱塞盘根密封情况(一分钟20滴),运转正常,可提高转速带负荷运转。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

排出到高 压油嘴

4

高压燃油泵

高压燃油泵 排出到三级 过滤滤子

三级过滤滤 子回高压燃

油泵

3

2

1

二级过滤滤子出来到高压燃油泵的进口

特制应用/

22

台上发动机其它消耗品

空气滤子

机油滤子

特制应用/

防冻液 水滤子

23

防冻液加水口 防冻液水位计

特制应用/

机油加油口 液位计量尺

24

卧式散热器

特制应用/

25

卧式散热器

冷却水箱风扇由液压马达驱动,风扇转速可 随发动机水温高低自动实现低速和高速运转, 同时还可以采用手动控制方式实现风扇定速 控制。

特制应用/

26

散热器

• 第一部分是为台上发动机冷却(两路)提供冷 却。

• 第二部分是为传动箱的润滑油提供冷却。

• 第三部分是为压裂泵的动力端润滑油提供冷却。

• 第四部分是为柴油发动机的柴油提供冷却。

• PARK SCT-130-L/R型齿轮泵 • 最大排量为130L • 最高转速2300r/min • 液压启动方可靠,在冬天启动比较容易。 • 安装2个液压启动马达,其中一个为备用马达。

特制应用/

14

台上发动机启动步骤

• 打开控制系统总开关,仪表电源开关。

• 底盘发动机工作水温和气压达到要求。

32

CAT TH55型液力机械变速箱

特制应用/

33

CAT TH55变速箱

• 最大输入功率: 3000HP

• 最高输入转速: 1900 rpm

• 传动箱:CAT TH55型液力机械变速箱

• 压裂泵:SQP2800型五缸泵

• 最大装机功率:3000HP

• 最大工作压力:140MPa

• 操作控制系统:网络操作控制系统,配远控箱

• 最高时速:107公里/小时(85公里电子限速)

• 爬坡能力(tgα):54.2特%制应总用/ 车重为48吨时

3

外形尺寸和重量

1200L总容量

特制应用/

5

底盘

特制应用/

6

特制应用/

7

特制应用/

8

底盘柴油 油/水分离器

AdBlue液体罐

底盘发动机 排烟管

特制应用/

9

特制应用/

10

台上发动机

• 型号: 康明斯 QSKTA60-C发动机 • 额定功率: 3000HP/1900rpm • 最大扭矩转速:1500 rpm • 怠速:740-760 rpm • 带28VDC/100A发电机 • 带风扇液压泵 • 带空气压缩机

特制应用/

11

康明斯 QSK50发动机

特制应用/

12

28VDC/100A发电机

• 厂家: Prestolite Leece-Neville • 型号: 8SC3068V • 发电机皮带型号: CUMMIN S – 3644382 • 提供电力给操作,信号,控制系统等等。

特制应用/

13

台上发动机启动系统

SYL2500Q-140A型压裂泵车

特制应用/

1

压裂泵车简单介绍

压裂泵车可分为四大主件:

• 底盘 • 台上发动机 • 台上传动箱 • 台上五缸高压柱塞泵

辅助主件:

• 液压系统 • 控制系统

特制应用/

2

总体技术规范

• 装载底盘:奔驰 Actros 4151型

• 台上发动机:CMI QSK60-C型四冲程涡轮增压 电喷式柴油发动机

(7μm滤芯)

三级过滤燃油滤器 Fleetguard FF5782

(3μm滤芯)

特制应用/

19

一级过滤 燃油滤子

2

柴油箱 1

3

柴油运

输泵

稳定柴 油箱

4

二级过滤

5

燃油滤子

燃油系统

特制应用/

20

柴油助 燃泵

散热器

6 12

7 高压燃油泵

11

燃油嘴

柴油箱

10 高压燃油泵

8

特制应用/

9

三级过滤

燃油滤子

21

• 备用轮胎:配置1个备用轮胎(6台车备用前胎,6台车

备用后胎)

特制应用/

4

底盘参数

• 驱动方式: 8×6

• 总负荷能力:44000 kg

• 前桥负荷: 18000kg

• 后桥负荷: 26000kg

• 发动机: OM501 LA型,排放达到国4标准

• 发动机功率:435HP/1800RPM

• 油箱:

• 底盘发动机在怠速

• 踩下离合器

• 打开驾驶室控制面板上的取力器开关,此时的开关 指示灯将点亮,表明取力器已经接合成功

• 可以放开离合器。

• 如果指示灯闪烁,表明没有结合成功,可以重复上 述操作,直到指示灯点亮位置。

• 离合器结合之后,底盘的转速稳定在800 r/min,可 以通过底盘的巡航系统提高底盘的取力输出转速, 调速范围800~2000rpm。

• 虽然不同的过滤器微米等级可能是相同的, 但捕获较大规模的颗粒能力是有明显的变 化。

• 评价一个过滤器的主要方法是有效率的捕 获以微米来衡量的一定规模的粒子。

特制应用/

18

柴油滤芯

一级过滤燃油滤器 – Fleetguard FS19765G

(25μm滤芯)

二级过滤燃油滤器 Fleetguard FS19763G

• 总长

≤ 12000 mm

• 总高

≤ 4200 mm

• 总宽

≤ 2500 mm

• 总重量:

38.74吨 (真实湿重)

• 前桥重量: 17.54吨

• 后桥重量: 21.12吨

• 离地间隙: 300mm

• 离去角:

18°

• 转弯半径: 15m

• 最高时速: 107公里/小时(85公里电子限速)

• 爬坡能力(tgα):54.2% 总车重为48吨时

• 第五部分是为风扇液压系统提供冷却。

特制应用/

27

特制应用/

28

液压油箱

出口滤网

出口阀 液位计

特制应用/

空气滤网/进 油口

回油滤子

29

风扇液压系统

• 压裂泵车采用卧式水箱驱动方式,动力由台 上发动机驱动,通过传动轴连接液压泵。

• 风扇系统采用吸力型风扇将冷却空气吸入散热器。

• 系统中配装有冲洗阀。主要目的是扩大返回液量, 带走闭式系统中热量。

• 启动台上发动机。

特制应用/

15

1

台上发动机启动系统

液压油罐

5

发动机

液压启

动马达

2

底盘驱动 液压泵

液压压力 调节阀

3

特制应用/

4

液压分配阀

16

加热装置

为保证泵车能够在冬天或高寒地区正常作业, 压裂车配置有柴油加热系统以加热台上发动 机防冻液和液压油箱的液压油。

加热器

控制开关

特制应用/

17

滤子常识

• 手动控制功能和自动控制功能。

• 最低转速: 200 r/min

• 最高转速: 900 r/min

特制应用/

30

1

液压泵

风扇液压系统

液压泵安置在液压油箱下

2

发动机前曲 轴驱动泵

3

液压油经过滤8 子

特制应用/

31

4

5

冲洗阀

风扇液压泵 散热器

8

9 液压油箱

风扇液压马达 7

特制应用/

6

节温器设定 温度43OC