提高煤泥掺烧比例

煤泥掺烧的要求技术

煤泥掺烧的要求技术煤泥掺烧的要求技术1煤泥的特性煤泥是煤洗选过程中的一种排放物,其中所含的颗粒很细(通常都在0.5mm以下,小于0.2 mm的在80%以上),整体性状为高水分(含水量在25%~40%之间),高粘性,高持水性,高灰分(一般在40%~70%之间)。

同时由于煤泥在煤矿洗煤厂是作为废弃物,因此煤泥中的杂物较多,包括石块,金属件,生活废弃物等。

2煤泥的燃烧机理煤泥在循环流化床锅炉中燃烧时存在一个凝聚结团现象。

即当煤泥被以较大体积的聚集状态送入高温流化床时,会迅速形成具有一定强度和耐磨性的较大团块,此外煤泥还会包复,粘连床内其他颗粒,使凝聚团更加不容易分裂。

但是,若没有凝聚结团现象,煤泥入炉后迅速还原为细小颗粒,在循环流化床锅炉大风量的作用下极易容易造成燃料的杨析,因此这种凝聚团的存在对减少煤泥颗粒的杨析大有好处,有利于提高燃料利用率。

3煤泥掺烧对CFB锅炉的影响由于循环流化床锅炉的特点,大颗粒在床内逐渐被碰撞破碎,因此一般来说凝聚结团现象不会给流化床的稳定运行造成很大的威胁;但是,如果结团较大,破碎困难,甚至大量煤泥直接堆积在布风板上,将会使得流化风不均匀,而流化风的不均匀分布又反过来使得凝聚结团现象加剧,最终使得煤泥枪口下部大块面积的床料基本不流化,而形成大块结焦现象。

由于泵送的需要,煤泥中含水量一般较大,大量水分进入炉膛,蒸发的过程中吸热,带走热量,降低炉膛下床温度,温度降低会进一步加剧煤泥的结焦。

煤泥一旦结焦,对循环流化床锅炉的放渣影响极大,严重时需要时刻进行人工疏通,落地放渣,对锅炉的安全稳定运行不利。

煤泥中水分被蒸发后被烟气带走,若尾部烟道或除尘器漏风将造成水蒸气结露,特别是冬季更加明显。

这对尾部烟道换热器造成一定的腐蚀,同时容易使飞灰板结,造成尾部烟道积灰严重,吹灰效果不好,排烟温度升高,除尘器下灰不畅,除尘效率降低等一系列问题。

4煤泥掺烧时对入炉煤的要求我们所说的循环流化床锅炉煤种适应性强主要是说循环流化床锅炉可以根据各种煤质来设计,但是一旦设计定型,其适应的煤种便确定了,需要严格按照设计要求控制煤质。

探讨煤泥、褐煤掺配燃烧具体问题与提升对策

探讨煤泥、褐煤掺配燃烧具体问题与提升对策摘要:在我国煤炭供应紧张、煤质下降的严峻形势下,煤炭市场的变动和燃煤掺烧现象日趋严重,许多国家的火力发电厂都放弃了只使用一种煤种,而采用两种或两种以上的煤种进行混合,以提高锅炉效率。

通过对煤泥和褐煤的合理配比进行精确的计量和合理的调节,能够满足电厂锅炉的正常运行煤种的设计要求,并能获得较好的经济效益。

现在国内各行各业最缺的就是能源,许多好的项目都是以能源为基础的,现在国内的许多工业都在追求各种能源的合理利用,开发各种能源。

因此,提高热能的转换效率,对于我们国家的工业和社会的发展都有很大的帮助。

本文着重阐述了煤泥和褐煤掺烧技术的优越性和改善其燃烧效果的途径。

关键词:煤泥;褐煤;提高速率前言:中国常规能源有着富煤缺油少气的能源资源特点,因此决定了煤炭在我国能源结构中的主导地位,目前我国已成为世界第一大煤炭消费大国。

我国经济高速发展,工业化和城市化不断提高,对电力的需求逐年增加,使得电力工业在国民经济中的地位更加突显。

我国电力工业的主体是火力发电。

在能源消耗和电力需求快速增长的形势下,伴随电力市场化改革和煤炭市场化改革,火电厂节约和优化配置火电生产资源要素,燃用非设计煤种和采用配煤成为必然。

1. 煤泥、褐煤的优势1.1关于煤泥,褐煤的介绍煤泥是一种由煤粉水分所构成的半固态物质。

其特性差异很大,使用范围也很大,品种繁多,应用范围也很广。

基本类别:炼焦煤选厂用的浮选尾煤;煤与水的混合产物;煤矿排泄物中的煤泥,矸石山的浇水冲出的煤泥。

煤泥因其水分高、粘性高、持水性高、灰分高、热值低等特性,难以在实际生产中得到推广,长期以来一直受到电力使用者的排斥,而以民用地销售为主。

改革开放后,我国煤炭加工的深度和广度迅速发展,煤泥的产量有了显著提高,煤泥的干燥利用也有了进一步的发展。

煤泥是火力发电厂的重要原料,在提高燃油利用率、降低成本、增加经济效益的同时,其地位得到了显著改善。

褐煤,也叫木炭,是矿物中煤化度最低的一种浅褐色,无光泽的劣质煤,夹在泥炭和焦油之间。

探讨煤泥、褐煤掺配燃烧具体问题与提升对策

探讨煤泥、褐煤掺配燃烧具体问题与提升对策作者:盛光辉来源:《科学与财富》2017年第32期摘要:随着我国经济的快速发展,能源需求增加,对优质煤炭资源供应缺乏,对煤泥、褐煤综合利用是获得优质煤资源的重要渠道,提高煤炭资源的利用率和环境效益,满足我国的能源需求,提高国民经济发展。

本文结合实际情况提出煤泥、褐煤掺配燃烧中出现的问题,并提出对应的提升对策,供同行参考。

关键词:煤泥;褐煤;掺配燃烧前言:煤泥是煤炭洗选过程排出的微细粒废物,可占到原煤产量接近五分之一,我国煤泥利用率较低,仅占到30%左右,通常对其直接堆放处理。

考虑到煤泥的颗粒较小,形态不稳定,不成形,热值低,堆积占用面积大,环境污染现象较为严重。

褐煤在我国产量极多,其高挥发性、高水分含量的特点,导致易自燃风化,是一种劣质资源。

对煤泥和褐煤进行不同处理掺配,可提高煤泥和褐煤利用的附加值,拓宽优质煤资源渠道,生产出高质量产品。

1.煤泥、褐煤掺配燃烧带来的问题1.1煤泥在锅炉运行的问题煤泥的水分含量高,具有一定粘性,且颗粒较细,给运输燃料中有带来很多不便,经常在原煤仓内壁出现结块、磨煤机断煤问题,给工作人员带来额外的工作量。

同时,断煤对锅炉燃烧的稳定造成很大影响,增大了机组负荷波动。

煤泥在燃烧过程中产生大量的灰分,影响氧气和碳反应速率,延迟着火时间,降低了炉膛燃烧温度,燃烧不充分,导致效率降低。

同时,煤泥的发热量低、灰分大的特点,增加了煤的消耗量,当机组负荷高时,限制了粉机的转速,不能满足调度对负荷的要求。

当灰分逐渐增多,对设备磨损加大,燃用煤泥会对锅炉受热面和尾部烟道空预器造成磨损和腐蚀现象,受热面积灰增加,运行过程中需要增加吹灰次数来减少积灰对传热的不良作用。

1.2掺烧煤泥出现的问题煤泥经过掺烧后,燃烧时由单一煤种转变为多煤种燃烧,煤种的变化对锅炉燃烧特性发生改变,给燃烧设备带来安全隐患。

煤泥成分中各项数值和设计煤种有较大偏差,这些给生产运行带来很多不便,如输煤系统容易出现堵煤问题,制粉系统不稳定,煤的潮气大容易结块,粉机供粉不顺畅,尾部烟道受热面磨损程度大,配煤不当造成炉膛结焦。

循环流化床锅炉大比例掺烧煤泥方法研究

循环流化床锅炉大比例掺烧煤泥方法研究发表时间:2020-09-29T11:08:09.400Z 来源:《中国电业》2020年第15期作者:翟琳瑞曾宪江[导读] 在煤矿生产中产生大量的煤泥,既浪费资源又对环境造成很大威胁,而循环流化床锅炉有着较广的燃料适应性,可以直接掺烧煤泥,本文着重介绍了在循环流化床机组中如何实现大比例煤泥掺烧,做到变废为宝。

翟琳瑞曾宪江内蒙古京泰发电有限责任公司内蒙古鄂尔多斯市 010300摘要:在煤矿生产中产生大量的煤泥,既浪费资源又对环境造成很大威胁,而循环流化床锅炉有着较广的燃料适应性,可以直接掺烧煤泥,本文着重介绍了在循环流化床机组中如何实现大比例煤泥掺烧,做到变废为宝。

关键词:锅炉;煤泥;皮带;掺烧1 引言内蒙古京泰发电有限责任公司为两台300 MW循环流化床机组,项目于2009年3月全部投产发电,是蒙西电网重要坑口电站。

公司燃料成本占企业发电成本的70%以上,为实现企业绿色、持续发展,对2台机组开展大比例掺烧煤泥技术研究,掺烧附近煤矿动力煤洗煤厂的洗选煤泥、煤炭水力输送后产出的煤泥,通过多种方法与技改,并结合运行中出现的问题,采取了有针对性的处理措施,取得了较好的效果。

2 煤泥入炉前处理2.1 掺烧前煤泥处理方法 2.1.1 粗、细煤泥分离运行:粗细煤泥因粒径、水分、粘度等性质迥异,混合进入燃料系统掺烧时极易导致设备堵塞,降低系统出力,影响机组负荷甚至运行的安全性。

为此在洗煤厂出口加装粗、细煤泥分离系统,沿用洗煤厂的粗煤泥皮带,加长后反向运行接入煤泥输送系统,原有的刮板机专门用于运输细煤泥,使粗细煤泥从源头上分离外排,为煤泥分开储存、煤泥泵送系统原料配比制浆、提高煤泥掺烧量创造了必要条件。

2.1.2 粗煤泥晾晒干燥及运送:煤泥皮带外排落地的粗煤泥,经装载机装车拉运至煤场进行摊铺晾晒,自然通风,在粗煤泥堆上开沟、倒作业面、翻晒,每天更换装运粗煤泥工作面,粗煤泥水分下降至12~18%,装车拉至地煤斗,过筛后送入输煤系统。

锅炉燃料调整中煤泥配比要求

锅炉燃烧调整中煤泥掺烧配比要求(暂行)

运行部值长、锅炉专业:

针对近期锅炉燃烧中床温偏低、燃烧调整困难现象,经分析,可能与煤泥的掺烧配比量存在一定关系。

为使锅炉燃烧达到最佳状态,同时又保证完成我厂煤泥掺烧比例,现作出如下规定:

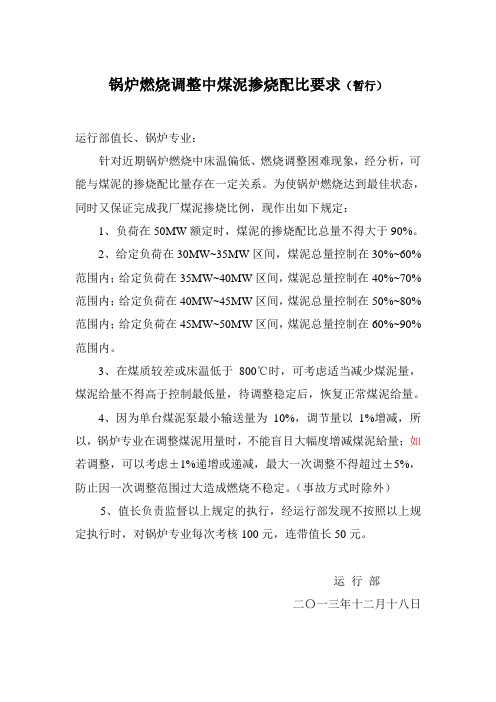

1、负荷在50MW额定时,煤泥的掺烧配比总量不得大于90%。

2、给定负荷在30MW~35MW区间,煤泥总量控制在30%~60%范围内;给定负荷在35MW~40MW区间,煤泥总量控制在40%~70%范围内;给定负荷在40MW~45MW区间,煤泥总量控制在50%~80%范围内;给定负荷在45MW~50MW区间,煤泥总量控制在60%~90%范围内。

3、在煤质较差或床温低于800℃时,可考虑适当减少煤泥量,煤泥给量不得高于控制最低量,待调整稳定后,恢复正常煤泥给量。

4、因为单台煤泥泵最小输送量为10%,调节量以1%增减,所以,锅炉专业在调整煤泥用量时,不能盲目大幅度增减煤泥給量;如若调整,可以考虑±1%递增或递减,最大一次调整不得超过±5%,防止因一次调整范围过大造成燃烧不稳定。

(事故方式时除外)

5、值长负责监督以上规定的执行,经运行部发现不按照以上规定执行时,对锅炉专业每次考核100元,连带值长50元。

运行部

二〇一三年十二月十八日。

提高煤矸石循环硫化床锅炉掺烧煤泥量浅议

提高煤矸石循环硫化床锅炉掺烧煤泥量浅议作者:王健,王斌,罗宁,贾美芹,张延亮来源:《沿海企业与科技》2010年第10期[摘要]文章介绍济东新村电厂煤矸石循环硫化床锅炉掺烧煤泥所采取的措施和取得的经济效益。

[关键词]煤矸石循环硫化床锅炉;煤泥掺烧[作者简介]王健,研究方向:电厂技术管理,山东济宁,272072[中图分类号] X752.05 [文献标识码] A [文章编号] 1007-7723(2010)10-0058-0002山东华聚能源济东新村电厂配有三台35t/h循环流化床锅炉(济南锅炉厂生产,型号为YG-35/3.82-M7),主要燃用济二矿或济三矿的洗中煤和矸石,2008年洗中煤紧缺价格持续飙升,使电厂的燃料成本占运营成本的比例从71.6%升至74.8%。

要想提高效益,节煤就成了重中之重。

通过现场调查,煤泥发热量14700-16800kJ/Kg,与洗中煤发热量相近,市场价格每吨要便宜150元。

如果掺烧煤泥,就可节约高额的成本,效益非常可观。

本文通过大量的调研咨询,结合YG-35/3.82-7型循环流化床锅炉自身结构和燃烧性能特点分析,创新地提出煤泥掺烧方案。

一、现状分析1.煤泥煤特性分析。

煤泥是选煤厂的副产品,由煤炭、矸石与粘土混合组成,一般浓度(含固量)为72%~77%,含水率25%~31%。

颗粒直径小于0.5mm,产量约为入洗原煤的10%~20%,是一种高浓度、高粘度的粘稠物料,其表观粘度变化较大(10~104Paos),均匀混合后属于典型的非牛顿流体,流动性小、粘结性大。

2.循环流化床锅炉的特点分析。

济南煤矸石循环硫化床锅炉YG-35/3.82-M7所用燃料为济三矿洗中煤和矸石,其低位发热量为12409KJ/Kg。

入炉煤粒径要求13mm以下,入炉煤水分二、实现煤泥掺烧需要解决的关键问题1.由于煤泥具有高水分、粒度细、持水性强、灰分高等特点,必须实施技改投入,降低含水率和粘度,确保煤泥掺烧比例,达到入炉燃烧指标的要求。

煤泥掺烧比例分析报告11

厂长室 二00九年四月 九年四月

锅炉效率概念

从能这就是锅炉的 热平衡。输入锅炉的热量分两部分输出:一部分是水 变成热蒸汽所吸收的热量,这部分是锅炉的有效利用 热量;另一部分就是锅炉在生产中由于各种原因不可 避免地损失掉的热量。 把燃料燃烧所放出的热量看做是100%,锅炉的有效 利用热量和锅炉损失掉的热量加起来是100%,这样 就可以建立起锅炉的热平衡方程式: q1+q2+q3+q4+q5+q6=100%

四、qw的有关计算 的有关计算

掺烧比例% 50 60 70 75 80 90 100 Wy

18.5 18.8 19.1 19.2 19.4 19.7 20.0

Qd Kcal/kg 4450 4260 4070 4000 3880 3690 3500

qw 1.513 1.626 1.749 1.796 1.885 2.034 2.199

煤泥单价440元/吨,神华煤590元/吨 煤泥单价440元 神华煤590元 440 590

600 综合成本(元 元) 580 560 540 520 500 480

系列1 50 582.36 60 561.58 70 554.61 75 547.86 80 541.85 90 528.08 100 516.69

化 煤泥465元/吨 煤泥440元/吨 煤泥450元/吨 学 神华煤590元/ 神华煤590元/吨 神华煤590元/吨 不 机械 吨 掺 排烟 完 不完全 散热 灰渣 多余 烧 总计 锅炉 损失 全 燃烧 损失 热损失 水份q 比 Q 效率∩ w q2 燃 Q6 购 购 损失q4 q5 例 (%) (%) (%) 综合 购 综合 综合 (%) 烧 (%) (%) 买 买 (%) 成本 买 成本 成本 (%) 失 价 价 价 q3 (%) 50 60 70 75 80 90 100 7.314 7.298 7.07 7.064 6.941 6.913 6.849 0.5 0.5 0.5 0.5 0.5 0.5 0.5 1.465 1.677 2.384 2.524 3.042 3.44 4.277 0.6 0.6 0.6 0.6 0.6 0.6 0.6 0.174 1.513 11.566 88.434 515 0.206 1.626 11.626 88.093 500 0.248 1.749 12.551 87.449 485 0.267 1.796 12.751 87.249 478 0.292 1.885 13.260 86.740 470 0.351 2.034 13.838 86.162 455 0.417 2.199 14.842 85.158 440 582.36 567.58 554.61 547.86 541.81 528.08 516.69 520 506 492 485 478 464 450 588.01 574.39 562.61 555.88 551.07 538.52 528.43 528 597.06 515 584.61 503 575.19 496 568.49 490 564.91 418 554.77 465 546.04

浅谈如何提高准东煤掺烧比例

浅谈如何提高准东煤掺烧比例作者:石新安来源:《中小企业管理与科技·下旬刊》2012年第03期摘要:煤炭作为经济命脉,经考察未来适用于我系统的理想煤源是距离我公司最近的准东煤田。

但在建厂设计时均以准南煤为主燃料,因此在掺烧准东煤时,持续发生锅炉结焦情况,造成锅炉不稳定燃烧。

因此对现有用煤单位锅炉进行的技术改造和对改造后的锅炉用煤进行严格掺烧标准管理势在必行。

关键词:准东煤技术改造燃烧调整掺烧随着天富集团公司电源项目建设的快速发展,公司内部煤炭资源及其年生产能力已经远远不能满足系统电煤需求。

煤炭作为公司的重要经济命脉,对生产经营至关重要。

电煤耗量持续、急剧增长。

近期公司对周边煤炭市场做了大量调查研究,结合近几年系统电企用煤的各项参数值和锅炉设计煤种要求,结果表明沙玛两县、呼图壁的煤种较适用于我系统,但随着天富电力事业的快速发展,使其两个地区的煤源远远不能满足于我公司的用量需求。

经考察未来适用于我系统的理想煤源是距离我公司最近的准东煤田,运距在360-420公里范围内。

准东煤田东到木垒县老君庙,南接古尔班通古特沙漠北缘,西起昌吉州阜康市东界,北到昌吉州北部边界卡拉麦里山南麓,东西跨210-230公里,南北跨55-65公里,煤田产区面积约12000-14000平方公里,专家预测煤炭储量3500-4000亿吨,占全疆储量的18%左右(全疆储煤量为2-3万亿吨),占全国储煤量的7%-8%(5-6万亿吨)。

到2009年6月期间,已经探明的煤炭储量2000-2500亿吨,煤层最厚可达80米左右(单层),煤层可开采厚度平均43米左右。

准东煤田已经成为中国乃至世界上最大的整装煤田,煤层最厚的部位,每平方公里煤炭储量可达5000万吨以上。

准东煤田已经规划4个矿区为五彩湾、西黑山、将军庙和大井。

准东煤田煤质非常特殊:具有2低4高的特点。

即低灰、低硫、高水份、高挥发份、高灰融点、高位发热量高;全水在28%-30%,内水在9%左右,外水在20%左右。

煤泥掺烧整体实施方案

煤泥掺烧整体实施方案煤泥掺烧是指将煤泥与煤粉或其他可燃物料混合使用,一起投入到燃烧设备中进行热能利用的技术。

这种技术可以有效降低煤泥的处理和处置成本,同时减少对自然资源的消耗和环境污染。

下面是一个煤泥掺烧整体实施方案的详细介绍。

一、前期准备工作:1. 完善相关法规政策制定或修订相关法规政策,明确掺烧比例限制、煤泥原料质量要求、排放标准等,以保障煤泥掺烧的安全和环保。

2. 技术评估和改进对现有燃烧设备进行技术评估,包括燃烧能力、掺烧物料适应性等方面的评估,确定掺烧的可行性和优化方案。

3. 厂内设施改造对现有工艺设备进行改造,增加煤泥掺烧的设备和管道,确保煤泥与煤粉或其他可燃物料的混合均匀和稳定供给。

二、煤泥的收运和预处理:1. 煤泥的收集和储存建立煤泥的收集系统,收集来自煤矿、发电厂等产生的煤泥,同时建立相应的煤泥储存设施,确保煤泥供应的连续性和稳定性。

2. 煤泥的预处理对煤泥进行预处理,包括去除杂质、降低含水率、粉碎等。

这些步骤可以提高煤泥的燃烧效率,减少对设备的污染和损坏。

三、燃烧设备的调整和优化:1. 燃烧设备的改造和优化根据煤泥掺烧的特点,对现有燃烧设备进行改造和优化。

包括增加煤泥掺烧装置,调整燃烧参数,提高燃烧效率和降低排放浓度。

2. 运行调试和优化进行试运行和调试,对燃烧设备进行优化。

包括调整煤泥的投入比例、燃烧温度和风量等参数,保证煤泥掺烧的稳定运行和达到预期的环境排放标准。

四、环境监测和管理:1. 建立和完善监测系统建立煤泥掺烧的环境监测系统,对煤泥掺烧过程中的烟气成分、排放浓度、温度等进行实时监测和数据记录。

2. 环境管理和责任追究建立煤泥掺烧的环境管理制度,确保煤泥掺烧过程中的环境排放符合国家标准。

对违规排放行为进行严肃处理,追究责任。

五、风险评估和应急预案:1. 风险评估和监测对煤泥掺烧过程中的安全隐患进行风险评估,建立相应的监测和预警机制。

2. 应急预案和演练建立煤泥掺烧的应急预案,明确各方责任和应对措施,并进行定期演练,提高应急响应的能力和效率。

配煤掺烧优化管理措施

配煤掺烧优化管理措施

1、控制煤场库存煤总量在12~15万吨,以便于煤场库存煤的分区

存放、初掺均匀和精确管理。

2、根据电量计划、机组开机方式和发电部对入炉煤的具体要求,

将各煤种的采购比例、采购量细化每个月、每天,保持煤场存

煤结构合理。

3、煤泥、中煤等经济煤种按每天的实际掺烧情况进行采购,并按

一定比例在煤场初掺均匀,同时要在#0煤斗、东煤场南头等处

存放部分适炉的优质煤种,作为机组应急备用煤。

4、加强与燃料采购部的沟通协调,提高来煤预报的准确性。

同时

定期对煤场存煤进行取样化验、及时更新煤场存煤信息,实现

煤场的动态、精细化管理。

5、根据配煤需求合理安排各筒仓煤质、煤位,筒仓配煤比例以皮

带秤实际煤流量为依据,确保配煤比例的准确性。

6、根据发电部提供的机组日负荷计划曲线,分时段分仓上煤,使

机组在低负荷时段能够最大限度掺烧高硫煤、中煤等经济煤种,高负荷时段满足接待负荷需求,必要时可启动备用磨煤机,进

行炉内二、三次掺配,避免筒仓掺配的滞后,保证了配煤掺烧

的灵活性。

7、加强设备治理,更新管理思路,严控“四块”入仓。

3月份已

对#9皮带两台带式除铁器进行了更换,5月份还计划更换#11

皮带头部两台除木器,提高除杂设备的可靠性;同时严肃“四

块”入仓考核制度,规范辅助运行人员工作职责,有效遏制给煤机卡石现象。

8、深化配煤掺烧QC小组工作,定期召开配煤掺烧总结会议,分

析制约配煤掺烧精确性的因素,并制定有效措施加以解决;落实配煤掺烧考核管理办法,落实奖励、严肃考核,提高员工积极性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

提高煤泥掺烧比例实施方案异地锅炉提高煤泥掺烧比例实施方案(讨论稿)1 前言煤炭是火力发电机组的主要生产成本,煤炭成本占总成本的70—80%,因此,降低燃料成本一直是火力发电企业成本控制的重点。

其中,提高煤泥燃用比例甚至全部燃用煤泥可以显著降低燃料成本,从而提高企业经营效益。

循环流化床锅炉具有燃料适应性广的特点,可以燃用煤矸石、煤泥等劣质燃料,尤其,在掺烧煤泥方面,行业内各公司技术管理人员做了大量的探索工作,煤泥掺烧比例明显提高,甚至100%全部燃用煤泥的成功案例也不少见。

经市场调研并咨询锅炉生产厂家,蒸发量220t/h以上的循环流化床锅炉达到40%以上的高比例掺烧煤泥是很少的,这些锅炉当掺烧煤泥比例30%以上时,存在分离器返料脉动,锅炉运行不稳定的共同现象。

因此,蒸发量220t/h以上的循环流化床锅炉提高煤泥掺烧比例仍然是当前探索的课题。

2 机组概况徐州金山桥热电有限公司新厂2011年8月份正式投产,现有3台260t/h高温高压循环流化床锅炉,没有汽轮发电机组,锅炉产生的新蒸汽通过#1、2减温减压器减温减压后给江苏中能硅业科技发展有限公司供热。

#1、2减温减压器减温减压后的蒸汽通过#3减温减压器再次减温减压后作为除氧器加热蒸汽。

锅炉是无锡华光锅炉股份有限公司生产的高温高压循环流化床锅炉,炉膛采用膜式水冷壁,锅炉中部是蜗壳式汽冷旋风分离器,尾部竖井烟道布置两级三组对流过热器,过热器下方布置三组省煤器及一、二次风各二组空气预热器。

燃料和空气在炉膛内流化状态下掺混燃烧,并与受热面进行热交换。

炉膛内的烟气(携带大量未燃尽碳粒子)在炉膛上部进一步燃烧放热。

离开炉膛并夹带大量物料的烟气经蜗壳式汽冷旋风分离器之后,绝大部分物料被分离出来,经返料器返回炉膛,实现循环燃烧。

通过返料口返回炉膛,烟气则流向尾部对流受热面。

整个物料分离和返料回路的工作温度为950℃左右。

循环倍率25 ~ 30。

表1 260t/h时锅炉热力参数表序号项目名称单位设计煤种校核煤种1 额定蒸发量t/h 260 2602 额定蒸汽压力MPa 9.8 9.83 额定蒸汽温度℃540 5404 收到基碳% 48.47 29.505 收到基灰分% 31.09 42.426 干燥无灰基挥发份% 20.00 38.367 收到基低位发热量kcal/kg 4548 27008 燃料消耗量kg/h 42890 727009 灰渣总流量kg/h 13334 3083910 炉膛底渣量占总灰量比例0.30 0.5011 底渣流量kg/h 4000 1542012 飞灰流量kg/h 9334 1542013 灰渣总流量kg/h 16621 3570214 炉膛底渣量占总灰量比例0.34 0.5015 底渣流量kg/h 5644 1785116 飞灰流量kg/h 10977 178513 锅炉掺烧煤泥的必要性自从投产以来,生产管理管理人员积极探索在煤炭中掺烧煤泥,煤泥掺烧比例由20%逐步提高到45%左右,积累了一定的运行经验,有效降低了生产成本。

在当前煤泥供应的旺盛季节,煤泥供应量充足,水分低、发热量高,煤泥价格320元/吨,较360元/吨的煤炭低40元/吨,具有明显的成本优势。

异地锅炉每月燃煤5万吨左右,如果煤泥掺烧比例提高10%,每月将节省燃煤成本20万元左右,经济效益明显,在保证平稳运行的前提下,值得进一步加大煤泥掺烧量的探索。

4 加大煤泥掺烧量的可行性经调研龙固公司、南京江宁公司、华美公司等同类型锅炉煤泥掺烧并咨询锅炉生产厂家,蒸发量220t/h以上的循环流化床锅炉达到40%以上的高比例掺烧煤泥是很少的,这些锅炉当掺烧煤泥比例30%以上时,存在分离器返料脉动,锅炉运行不稳定的共同现象。

也有的公司掺烧煤泥后锅炉运行各参数变化不大,有的出现床温提高,带负荷困难的现象。

4.1 加大煤泥掺烧量的理论可行性循环流化床锅炉物料循环分为炉膛内的内循环和炉膛与旋风分离器之间的外循环,其工作原理是:燃料和空气在炉膛内流化状态下掺混燃烧,并与受热面进行热交换。

炉膛内的烟气(携带大量未燃尽碳粒子)在炉膛上部进一步燃烧放热。

离开炉膛并夹带大量物料的烟气经蜗壳式汽冷旋风分离器之后,绝大部分物料被分离出来,经返料器返回炉膛,实现循环燃烧。

通过返料口返回炉膛,烟气则流向尾部对流受热面。

根据以上原理,锅炉循环物料多有利于燃烧产生的热量与受热面之间的热交换,有利于锅炉带负荷。

根据锅炉设计参数,设计煤种、校核煤种时锅炉灰渣产生量分别是13.3吨/小时和30.8吨/小时,说明返料器具有很大的物料输送能力。

理论上讲在锅炉运行时只要灰渣产生量不大于这个设计数锅炉就可以平稳运行。

4.2 煤泥掺烧经验的借鉴性根据调研情况,同类型锅炉参数煤泥量一般30%左右,掺烧煤泥后锅炉运行参数变化不一,有的锅炉运行参数变化不大,有的锅炉炉膛差压达2000Pa也可以正常运行。

我公司从投产开始就不断提高煤泥掺烧比例,做了大量的探索工作,目前煤泥掺烧比例已达45%,锅炉运行总体平稳。

随着掺烧煤泥比例的提高,锅炉运行参数变化情况统计见下表2、表3。

表2 不同掺烧比例#1炉运行参数变化情况掺烧煤泥比例(%)床温(℃)料层差压(Kpa)炉膛差压(Pa)炉膛出口温度(℃)分离器立管压力(Pa)返料温度(℃)返料风室压力(Kpa)松动风室压力(Kpa)负荷(T/H)20% 860 7.8 1300 863 335 852 23 23.2 217 30% 860 7.9 1267 861 468 839 21.7 21.6 210 40% 880 7.5 1300 889 802 876 22 22 220表3 不同掺烧比例#3炉运行参数变化情况参烧煤泥比例(%)床温(℃)料层差压(Kpa)炉膛差压(Pa)炉膛出口温度(℃)分离器立管压力(Pa)返料温度(℃)返料风室压力(Kpa)松动风室压力(kpa)负荷(T/H)20% 875 8.3 1100 877 1106 870 32.3 33.5 223 30% 889 7.8 1284 890 1179 876 32.5 33.7 217 40% 884 7.5 1205 883 1039 870 27.3 26.9 210 从上表分析掺烧煤泥后,对锅炉变化比较大的运行参数分析如下:4.2.1 随着煤泥掺烧量的增加,锅炉床温程上升趋势,整体床温不高,处于不大于900℃的安全水平。

随着煤泥量的增加,进入锅炉的总体灰量增加,煤泥颗粒度较细,造成炉膛燃烧中心上移,炉膛下部大颗粒物料量较少,中上部灰浓度增加,因而,反映炉膛下部物料量多少的参数——料层差压降低,而炉膛差压增加,炉膛出口温度升高。

4.2.2 炉膛差压呈上升趋势,但是上升趋势比较平缓,维持在1300Pa左右,与同类型炉型这个炉膛差压不算高,是比较安全的。

4.2.3 近期灰渣量统计见表4.表4 5月份锅炉燃煤及灰渣统计燃料统计原煤量(t)煤泥量(t)煤总量(t)平均发热量(kcal/kg)平均灰分(%) 27586 23409 50996 4488 31.47灰渣统计灰量(t)渣量(t)灰渣总量(t)平均灰渣量(t/h)锅炉平均负荷(t/h)10312 8284 18596 12.5 214根据上表反映出,我公司现在原煤和煤泥混合后综合发热量4488 kcal/kg与设计煤种相当,综合灰分大于设计煤种,因此,灰渣产生量12.5t/h基本接近13.3t/h的额定设计灰渣量,但是,远低于校核煤种的30.8t/h的灰渣量,分离器还具有很大的输送富余能力。

综合调研情况,结合我公司近几年掺烧煤泥设备运行参数,我公司锅炉掺烧煤泥后锅炉床温有所升高,料层差压有所降低,炉膛差压呈上升趋势,床温不大于900℃,炉膛差压1300Pa左右,距离警戒床温和差压还具有一定空间,总体保持在安全水平。

综上所述,我公司锅炉再提高煤泥掺烧比例,从理论可行性、同类型锅炉掺烧经验,我公司设备设计能力、实际运行参数来看,是安全的、可行的、可能的。

5 加大煤泥掺烧量的近期措施为降低生产成本,提高公司经营效益,在保证供热安全的前提下,平稳有序试验,逐步提高煤泥掺烧量。

5.1 加大煤泥掺烧量的基本原则保证设备安全运行,稳定供热第一,追求经济效益第二;小幅度逐渐增加,稳步提高掺烧比例。

鉴于江苏中能公司用热稳定性、可靠性要求特别高的特点,在保证稳定供热的前提下,5%—10%逐步增加煤泥掺烧量,每改变配煤比例后稳定运行48小时,观察锅炉运行各参数的变化情况,重点观察锅炉料层差压、炉膛差压、分离器立管压力、返料风量、风压变化情况,一旦出现异常及时汇报。

5.2 提高煤泥发热量选用发热量不低于4200 kcal/kg的煤泥,按照接近设计煤种发热量的原则配煤,以降低入炉煤的灰分,降低分离器负荷,从而使锅炉运行接近设计工况,也意味着运行稳定性有更高的保证。

5.3 分离器立管增加风压测点借鉴其它机组测点设置经验,在分离器立管上下各设置一个风压测点,以监测立管料位高度。

正常运行工况下,立管下部风压测点应该是正压,上部风压测点应该是负压或微正压,一旦该点风压明显变大,意味着料位已经高于该点,而进入分离器锥体,应该引起警戒,采取降负荷措施或调整配煤。

5.4 加大煤泥量后应采取的调整措施加大煤泥量后锅炉灰量明显增加,应采取对应的调整措施:5.4.1适当开大返料风门、松动风门开度,加大返料风量,增加返料动力。

其中返料风量增加量要大于松动风增加量。

5.4.2适当降低一次风量,增加二次风量。

煤泥掺烧比例增加后,配煤颗粒度变小,有利于流化,另外,炉膛中上部灰量大,中上部燃烧份额大,需氧量多,需要增加二次风量,以增加二次风的穿透力,为中上部的二次燃烧增加氧量。

5.4.3加强吹灰,增加吹频次。

掺烧煤泥后飞灰量明显增加,并且飞灰粒度较细,锅炉排烟温度会升高,加之,SNCR脱硝影响,增加尾部容易积灰程度,因此,应增加吹灰频次。

6. 加大煤泥量的远期措施加大煤泥掺烧量的近期措施实施后,煤泥掺烧量应有进一步的提高,最终会达到多少掺烧量,可能因不同的锅炉而有所差异,也有可能达到比较理想的份额(80%左右)。

如果试验效果不理想,没有达到较理想的份额,可以采取远期措施,对系统改造。

6.1扩大返料风帽孔径,提高返料动力。

对返料器改造,降低分离器重叠度,降低返料阻力,提高返料的通畅性。

6.2 在碎煤机前增加滚筒筛,将合格的原煤、煤泥筛分后直接进入原煤仓,避免经过碎煤机再次破碎,如此,可以降低碎煤机负荷60%以上,减少碎煤机磨损,延长碎煤机使用寿命。

同时,合格的原煤、煤泥避免过破碎,提高入炉煤粒度,增加底渣份额,改变底渣和飞灰比例,降低飞灰含碳量,降低炉膛差压和返料器返料量。