注塑预埋铜螺母技术

注塑件镶嵌螺母工艺流程

注塑件镶嵌螺母工艺流程英文回答:Injection molding is a widely used manufacturing process for producing plastic parts. It involves injecting molten plastic material into a mold cavity, where it cools and solidifies to form the desired shape. One common application of injection molding is the embedding of nuts in plastic parts. This process, known as insert molding, allows for the creation of plastic components with integrated threads for fastening purposes.The process of embedding nuts in plastic parts typically involves the following steps. First, the mold is prepared by creating a cavity that matches the shape and size of the plastic part to be produced. The mold also includes features such as holes or recesses to accommodate the nuts. Next, the mold is closed and molten plastic material is injected into the cavity under high pressure. The plastic material fills the cavity and flows around thenuts, ensuring that they are securely embedded in the part.After the plastic material has cooled and solidified, the mold is opened and the finished part is ejected. The embedded nuts are now firmly held in place, ready for usein assembly or installation. The resulting plastic part provides a convenient and reliable way to attach other components or fasteners without the need for additional hardware.中文回答:注塑是一种广泛应用的制造工艺,用于生产塑料零件。

注塑嵌装铜螺母的设计

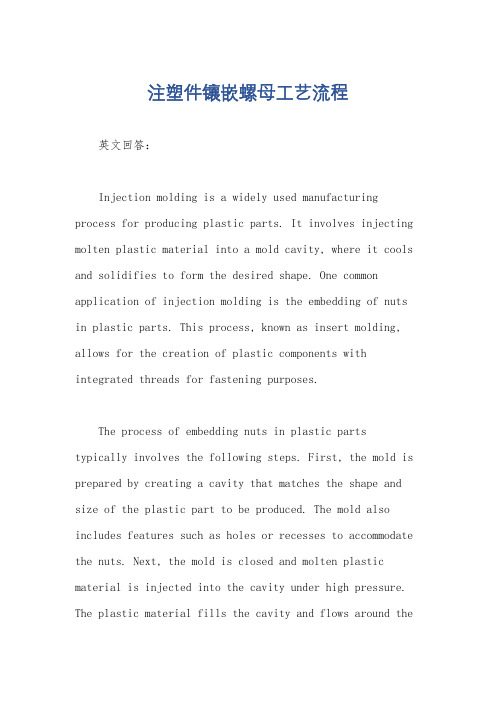

注塑嵌装铜螺母的设计:在很多塑件中,为了安装,联结等的需要,常常要在塑件中放置一些金属件或其他材质的零件,这些零件,统称为塑料制品中的嵌件。

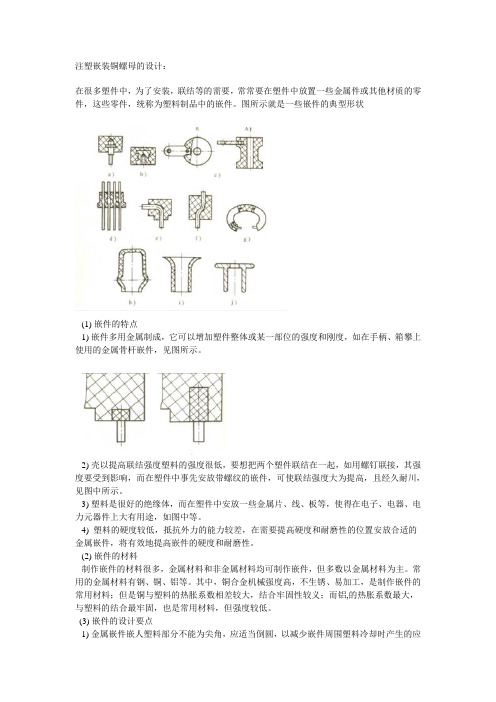

图所示就是一些嵌件的典型形状(1) 嵌件的特点1) 嵌件多用金属制成,它可以增加塑件整体或某一部位的强度和刚度,如在手柄、箱攀上使用的金属骨杆嵌件,见图所示。

2) 壳以提高联结强度塑料的强度很低,要想把两个塑件联结在一起,如用螺钉联接,其强度要受到影响,而在塑件中事先安放带螺纹的嵌件,可使联结强度大为提高,且经久耐川,见图中所示。

3) 塑料是很好的绝缘体,而在塑件中安放一些金属片、线、板等,使得在电子、电器、电力元器件上大有用途,如图中等。

4) 塑料的硬度较低,抵抗外力的能力较差,在需要提高硬度和耐磨性的位置安放合适的金属嵌件,将有效地提高嵌件的硬度和耐磨性。

(2) 嵌件的材料制作嵌件的材料很多,金属材料和非金属材料均可制作嵌件,但多数以金属材料为主。

常用的金属材料有钢、铜、铝等。

其中,铜合金机械强度高,不生锈、易加工,是制作嵌件的常用材料;但是铜与塑料的热胀系数相差较大,结合牢固性较义;而铝,的热胀系数最大,与塑料的结合最牢固,也是常用材料,但强度较低。

(3) 嵌件的设计要点1) 金属嵌件嵌人塑料部分不能为尖角,应适当倒圆,以减少嵌件周围塑料冷却时产生的应力集中对塑件的影响,提高塑件强度2) 如嵌件设泎塑件上的凸起部位时,其嵌入深度应大于凸起部位的高度,以保证嵌入塑件的机械强度,见图所示3) 嵌件与塑件侧壁的间距一般不得小于0.6mm如塑件相对面都有嵌件, 则两嵌件间所隔塑料层厚不得少于3. 5mmo4) 对于内、外螺纹嵌件,其高度应稍低于型腔的成型高度0.05mm 左右,以免压坏嵌件和模腔,见图所示。

1) 嵌件底面距塑件底面间的塑料层应有一定厚度,一般不小于嵌件外径的1/6,若厚度过小,塑件在此位置易产生凹痕和裂纹等缺陷。

2) 外螺纹嵌件,应设置一段无螺纹区,以防止熔料渗入模具内,见图所示。

螺母的埋入方式和设计尺寸

螺母(铜柱)的埋入方式和设计尺寸热熔螺母热熔埋置是最常见、最通常的埋入方式,一般以热熔机及手工电烙铁埋钉。

注塑螺母注塑成型埋置一般对螺母的孔径要求很严格,孔径管控在0.05mm以内,因为产品以Molding Pin固定后放置于射出成型模具中,螺母孔径要以注塑成型机的PIN针的大小来管控。

超声螺母超声埋置是一种通过超声振动,使螺母与工件表面及内在分子间的磨擦而使传处到接口的温度升高,当温度达到此工件自身的软化温度时,将螺母埋植于胶件中,当震动停止,工件同时在一定的压力下冷却定形。

塑胶孔设计与螺母选择1、d尺寸为螺母底座,也称导向定位部分,在埋入前与塑胶C部分配合,因此螺母底端d 部分要比塑胶BOSS内孔径C尺寸小,以方便定位;2、D尺寸为螺母外径,它与塑胶BOSS内孔径C尺寸相配,一般手机螺母塑胶内孔径比螺母外径小约0.25-0.3mm;3、L尺寸为螺母长度,它与塑胶BOSS孔深度Y尺寸配合,一般塑胶孔深比螺母高(长)度大0.5-1.0mm的深度用于储胶;4、W为塑胶孔壁厚,一般塑胶BOSS孔肉厚为0.8-1.0mm以上,螺母尺寸规格越大,肉厚越大。

(见下表参数)塑胶BOSS孔尺寸开立大小的影响3.JPG (56.23 KB)2009-2-5 14:29若:塑胶与螺母选择上无问题,螺母埋入塑胶后标准状态如图(一)所示:若:螺母尺寸太小,塑胶BOSS孔太大,螺母埋入塑胶后吃不到胶,会产生扭拉力不足现象如图(二)所示:若:螺母尺寸太大,BOSS孔太小,会产生溢胶或者爆裂现象如图(三)所示:如螺母尺寸与塑胶尺寸都没有问题,还有异常现象发生,那我们通常会考虑通过一些优化设计来改善;例1、塑胶BOSS孔深较浅,会产生扭拉力不足4.GIF (10.34 KB)2009-2-5 14:29由于BOSS孔深度较浅,如选择双斜纹的螺母,在螺母各尺寸比例调配下,特别是压花上,压花段差较短,这样的螺母埋入塑胶后,压花吃胶面的塑胶太少,会产生扭拉力不足现象,所以一般建议,将BOSS孔深设在2.5mm以上,螺母尺寸长度一般建议做2.0mm以上。

预埋铜螺母

注塑预埋铜螺母的设计:注塑预埋铜螺母也可通俗的成为注塑铜嵌件,一般是使用优质符合环保要求的低铅黄铜,也就是高含量的黄铜螺母在注塑钱预埋在塑胶模具中,其材料一般为含铜量在58%左右的C3604铜或者含铜量较高,含铅量更低的高品质环保黄铜Hpb-59铜制造而成,这里重点讲述的是注塑预埋铜螺母(铜嵌件)的设计,其对于五金件和塑胶件的连接起到非常重要的作用:在很多塑件中,为了安装,联结等的需要,常常要在塑件中放置一些金属件或其他材质的零件,这些零件,统称为塑料制品中的嵌件。

图所示就是一些嵌件的典型形状(1) 嵌件的特点1) 嵌件多用金属制成,它可以增加塑件整体或某一部位的强度和刚度,如在手柄、箱攀上使用的金属骨杆嵌件,见图所示。

2) 壳以提高联结强度塑料的强度很低,要想把两个塑件联结在一起,如用螺钉联接,其强度要受到影响,而在塑件中事先安放带螺纹的嵌件,可使联结强度大为提高,且经久耐川,见图中所示。

3) 塑料是很好的绝缘体,而在塑件中安放一些金属片、线、板等,使得在电子、电器、电力元器件上大有用途,如图中等。

4) 塑料的硬度较低,抵抗外力的能力较差,在需要提高硬度和耐磨性的位置安放合适的金属嵌件,将有效地提高嵌件的硬度和耐磨性。

(2) 嵌件的材料制作嵌件的材料很多,金属材料和非金属材料均可制作嵌件,但多数以金属材料为主。

常用的金属材料有钢、铜、铝等。

其中,铜合金机械强度高,不生锈、易加工,是制作嵌件的常用材料;但是铜与塑料的热胀系数相差较大,结合牢固性较义;而铝,的热胀系数最大,与塑料的结合最牢固,也是常用材料,但强度较低。

(3) 嵌件的设计要点1) 金属嵌件嵌人塑料部分不能为尖角,应适当倒圆,以减少嵌件周围塑料冷却时产生的应力集中对塑件的影响,提高塑件强度2) 如嵌件设泎塑件上的凸起部位时,其嵌入深度应大于凸起部位的高度,以保证嵌入塑件的机械强度,见图所示3) 嵌件与塑件侧壁的间距一般不得小于0.6mm如塑件相对面都有嵌件, 则两嵌件间所隔塑料层厚不得少于3. 5mmo4) 对于内、外螺纹嵌件,其高度应稍低于型腔的成型高度0.05mm 左右,以免压坏嵌件和模腔,见图所示。

注塑预埋铜螺母技术

塑胶件热压螺母、预埋螺母加工技术要求1 目的为了规范公司塑胶零件的热压螺母、预埋螺母加工工艺,便于控制加工厂加工工艺及质量,保证塑胶零件的后续加工质量。

2 适用范围本技术要求适用于公司产品开发及生产阶段的塑胶零件的后续加工工艺,供加工厂、机械设计人员、SQA 和检验人员参照。

图纸未注明的工艺技术要求参照本文。

3 热压螺母、预埋螺母加工工艺3.1 热压螺母3.1.1 热压螺母规格热压螺母采用P SM 公司的正反向双斜纹塑胶专用螺母T ECH-SONIC,塑胶孔可不设计倒角;热压螺母的尺寸规格及相应的胶柱尺寸见表1。

表1热压螺母的尺寸规格表单位:mmPSM 型号螺纹规格标准长度A 外径D 圆头尺寸P 胶柱孔内径最小胶柱外径最小胶柱深度TEC-B-M2.5×5.7M2.5 5.7 Φ4.4Φ3.9+0.1Φ4.0Φ8.0 6.2TEC-B-M3×5.7M3 5.7 Φ4.4Φ3.9+0.1Φ4.0Φ8.0 6.2TEC-B-M4×8.1M4 8.1 Φ6.1Φ5.5 +0.1Φ5.6Φ108.63.1.2 热压螺母的拉力与扭力矩塑胶件上的热压螺母所能承受的拉力与扭力矩推荐如表2。

表2热压螺母的拉力扭力矩规格表PSM 型号拉力 (kg) 扭力矩(kgf.cm)TEC-B-M2.5×5.760 13TEC-B-M3×5.765 15TEC-B-M4×8.170 183.1.3 热压温度对于不同的材料,螺母的热压温度有所不同,热压温度规定如表3。

表3热压温度选择表材料热压温度(PSM 推荐值)ABS 140-160℃PC/ABS 220-240℃PC 240-260℃3.1.4 热压螺母工艺要求热压螺母的操作工艺如下:简单零件使用高度方向有绝热材料定位的通用工装;特殊零件制作相应的特殊热压工装;热压前应抽检胶柱孔的直径和深度,必须符合表1规定的尺寸要求;推荐采用50W 的可调节温度的加热棒,加热棒使用表3 推荐的温度接触铜螺母加热,加热时间为7-10s;胶柱内孔软化时,胶柱顶平面及外表面不得软化,将螺母垂直缓慢压入胶柱,防止塑胶流动不充分,压入螺母后加热棒应快速垂直提起;零件室温冷却时间为8小时;螺母与胶柱顶平面平齐,突出不超过 0.3mm;螺母在胶柱中垂直度公差值为φ0.2 mm;胶柱不得有明显胀起或裂纹。

【最新精选】塑料制品铜嵌件埋入方式设计

塑料制品铜嵌件埋入方式设计·热熔螺母热熔埋置是最常见、最通常的埋入方式,一般以热熔机及手工电烙铁埋钉。

·注塑螺母注塑成型埋置一般对螺母的孔径要求很严格,孔径管控在0.05mm以内,因为产品以Molding Pin固定后放置于射出成型模具中,螺母孔径要以注塑成型机的PIN针的大小来管控。

·超声螺母超声埋置是一种通过超声振动,使螺母与工件表面及内在分子间的磨擦而使传处到接口的温度升高,当温度达到此工件自身的软化温度时,将螺母埋植于胶件中,当震动停止,工件同时在一定的压力下冷却定形。

塑胶孔设计与螺母选择螺母基本尺寸塑胶基本尺寸注:D:螺母外径L:螺母长度d:螺母底座C:塑胶孔径W:塑胶孔壁厚Y:塑胶孔深塑胶孔与螺母的选择参数1、d尺寸为螺母底座,也称导向定位部分,在埋入前与塑胶C部分配合,因此螺母底端d部分要比塑胶BOSS内孔径C尺寸小,以方便定位;2、D尺寸为螺母外径,它与塑胶BOSS内孔径C尺寸相配,一般手机螺母塑胶内孔径比螺母外径小约0.25-0.3mm;3、L尺寸为螺母长度,它与塑胶BOSS孔深度Y尺寸配合,一般塑胶孔深比螺母高(长)度大0.5-1.0mm的深度用于储胶;4、W为塑胶孔壁厚,一般塑胶BOSS孔肉厚为0.8-1.0mm以上,螺母尺寸规格越大,肉厚越大。

(见下表参数)螺牙Thread 外径D 长度L塑胶孔径塑胶肉厚W 直径C 深度YM1.2*0.25 2.3 2.02.03.00.82.53.53.04.03.54.5M1.2*0.25 2.5 2.02.23.00.82.53.53.04.03.54.5M1.4*0.3 2.3 1.82.02.80.8 2.0 3.02.53.53.04.0M1.4*0.3 2.35 2.02.13.00.82.53.53.04.04.05.0M1.4*0.3 2.5 2.0 2.2 3.0 0.8备注:以上皆为建议数据,如有其它所需尺寸将可另行制作!塑胶BOSS孔尺寸开立大小的影响若:塑胶与螺母选择上无问题,螺母埋入塑胶后标准状态如图(一)所示:若:螺母尺寸太小,塑胶BOSS孔太大,螺母埋入塑胶后吃不到胶,会产生扭拉力不足现象如图(二)所示:若:螺母尺寸太大,BOSS孔太小,会产生溢胶或者爆裂现象如图(三)所示:如螺母尺寸与塑胶尺寸都没有问题,还有异常现象发生,那我们通常会考虑通过一些优化设计来改善;例1、塑胶BOSS孔深较浅,会产生扭拉力不足由于BOSS孔深度较浅,如选择双斜纹的螺母,在螺母各尺寸比例调配下,特别是压花上,压花段差较短,这样的螺母埋入塑胶后,压花吃胶面的塑胶太少,会产生扭拉力不足现象,所以一般建议,将BOSS孔深设在2.5mm以上,螺母尺寸长度一般建议做2.0mm以上。

塑料制品铜嵌件埋入方式设计

塑料制品铜嵌件埋入方式设计·热熔螺母热熔埋置是最常见、最通常的埋入方式,一般以热熔机及手工电烙铁埋钉。

·注塑螺母注塑成型埋置一般对螺母的孔径要求很严格,孔径管控在0.05mm以内,因为产品以Molding Pin固定后放置于射出成型模具中,螺母孔径要以注塑成型机的PIN针的大小来管控。

·超声螺母超声埋置是一种通过超声振动,使螺母与工件表面及内在分子间的磨擦而使传处到接口的温度升高,当温度达到此工件自身的软化温度时,将螺母埋植于胶件中,当震动停止,工件同时在一定的压力下冷却定形。

塑胶孔设计与螺母选择螺母基本尺寸塑胶基本尺寸注:D:螺母外径L:螺母长度d:螺母底座C:塑胶孔径W:塑胶孔壁厚Y:塑胶孔深塑胶孔与螺母的选择参数1、d尺寸为螺母底座,也称导向定位部分,在埋入前与塑胶C部分配合,因此螺母底端d部分要比塑胶BOSS内孔径C尺寸小,以方便定位;2、D尺寸为螺母外径,它与塑胶BOSS内孔径C尺寸相配,一般手机螺母塑胶内孔径比螺母外径小约0.25-0.3mm;3、L尺寸为螺母长度,它与塑胶BOSS孔深度Y尺寸配合,一般塑胶孔深比螺母高(长)度大0.5-1.0mm的深度用于储胶;4、W为塑胶孔壁厚,一般塑胶BOSS孔肉厚为0.8-1.0mm以上,螺母尺寸规格越大,肉厚越大。

(见下表参数)螺牙Thread 外径D 长度L塑胶孔径塑胶肉厚W 直径C 深度YM1.2*0.25 2.3 2.02.03.00.82.53.53.04.03.54.5M1.2*0.25 2.5 2.02.23.00.82.53.53.04.03.54.5M1.4*0.3 2.3 1.82.02.80.8 2.0 3.02.53.53.04.0M1.4*0.3 2.35 2.02.13.00.82.53.53.04.04.05.0M1.4*0.3 2.5 2.0 2.2 3.0 0.8备注:以上皆为建议数据,如有其它所需尺寸将可另行制作!塑胶BOSS孔尺寸开立大小的影响若:塑胶与螺母选择上无问题,螺母埋入塑胶后标准状态如图(一)所示:若:螺母尺寸太小,塑胶BOSS孔太大,螺母埋入塑胶后吃不到胶,会产生扭拉力不足现象如图(二)所示:若:螺母尺寸太大,BOSS孔太小,会产生溢胶或者爆裂现象如图(三)所示:如螺母尺寸与塑胶尺寸都没有问题,还有异常现象发生,那我们通常会考虑通过一些优化设计来改善;例1、塑胶BOSS孔深较浅,会产生扭拉力不足由于BOSS孔深度较浅,如选择双斜纹的螺母,在螺母各尺寸比例调配下,特别是压花上,压花段差较短,这样的螺母埋入塑胶后,压花吃胶面的塑胶太少,会产生扭拉力不足现象,所以一般建议,将BOSS孔深设在2.5mm以上,螺母尺寸长度一般建议做2.0mm以上。

注塑件镶嵌滚花螺母技术要求

注塑件镶嵌滚花螺母是一种常见的注塑工艺,用于在注塑件表面镶嵌螺母并在表面形成一定的花纹,以增加注塑件的摩擦力和美观度。

下面是注塑件镶嵌滚花螺母的技术要求:

1. 螺母材料选择:选择耐磨、耐腐蚀、硬度适宜的材料,如不锈钢、铜、铁等。

2. 注塑模具设计:注塑模具的结构应符合螺母的形状和尺寸要求,同时要考虑注塑件表面的平整度和滚花的深度和均匀度。

3. 注塑工艺参数:注塑工艺参数包括熔融温度、注射速度、保压时间、冷却时间等,应根据螺母材料和模具结构进行合理调整,以保证螺母的尺寸和表面质量。

4. 滚花工艺要求:滚花工艺要求滚花轮的硬度、转速、花纹深度等参数要适当,以保证滚花的深度和均匀度。

5. 质量检验要求:注塑件镶嵌滚花螺母的质量检验包括外观质量、尺寸精度、螺纹精度、表面粗糙度等方面,应严格按照相关标准进行检验。

综上所述,注塑件镶嵌滚花螺母的技术要求比较严格,需要在材料选择、模具设计、注塑工艺参数、滚花工艺要求和质量检验等方面进行合理控制和调整,以保证注塑件的质量和性能。

注塑预埋螺母壁厚设计

注塑预埋螺母壁厚设计

注塑预埋螺母壁厚设计是在注塑加工过程中预先嵌入螺母的一种常见方法。

螺

母的壁厚设计对于产品的质量和性能至关重要。

首先,在注塑预埋螺母壁厚设计中,需要考虑螺母的尺寸和材料。

螺母的尺寸

应与所需的螺纹匹配,并且要根据所需的拉力或扭力来选择合适的材料。

常见的材料有不锈钢、碳钢等。

其次,壁厚的设计需要考虑注塑过程中的力学要求。

在注塑过程中,螺母所在

的位置要承受注塑机的压力和注塑料的流动。

因此,壁厚的设计要足够厚实,以确保螺母在注塑过程中不会受到过大的应力和变形。

另外,壁厚的设计还需要考虑产品的使用环境和要求。

如果产品需要承受较大

的载荷或者在复杂的环境中使用,壁厚的设计应更加坚固和耐用。

同时,如果产品需要经常进行拆卸和装配,壁厚的设计应兼顾便利性,以方便螺母的操作和更换。

最后,在注塑预埋螺母壁厚设计过程中,还需要考虑注塑模具的结构和形状。

模具的设计应兼顾螺母的固定和定位,并确保注塑过程中螺母的位置稳定和准确。

总而言之,注塑预埋螺母壁厚设计需要综合考虑螺母尺寸、材料、力学要求、

使用环境和模具结构等因素。

合理的壁厚设计能够保证预埋螺母的稳固性和可靠性,从而提高产品的质量和性能。

塑胶件中金属螺纹嵌件的类型及埋入方法

塑胶件中⾦属螺纹嵌件的类型及埋⼊⽅法⾦属螺纹嵌件,可分为:外螺纹嵌件和内螺纹嵌件,本⽂主要介绍内螺纹嵌件,简称螺母,内螺纹嵌件按材质可分为:铜螺母(C3604黄铜或⽆铅铜),不锈钢螺母(SUS303),碳钢螺母(12L14或12L15)。

因铜材质具有较好的导热性以及易加⼯性,实际产品中,铜螺母的应⽤最为⼴泛,所以下⾯主要围绕铜螺母进⾏介绍。

铜螺母的分类⼀、按外圈纹路可分为:1. 直纹:易加⼯,成本低,能提供最⼤扭矩,不过拉出⼒较⼩,纹路中间的凹槽⽬的是增加拉出⼒。

2. 斜纹:平衡了两个⽅向(旋转⽅向和轴线⽅向)的阻⼒,即平衡了拉出⼒和扭矩性能。

1)螺旋纹,与直滚花相⽐,螺旋滚花具有较低的扭矩阻⼒,但轴向拉出阻⼒得到了增加,(注意:螺旋⽅向⼀般为右旋,可以防⽌螺钉在旋紧的过程中出现松脱)。

2)双斜纹(⼋字花),具备左右⽅向的斜纹,可以防⽌螺钉在旋紧或拧开的过程中出现松脱。

3)⽹纹(菱形纹),同样平衡了拉出⼒和扭矩性能。

3. 组合纹路,两种纹路组合,如直纹+斜纹。

⼆、按埋⼊⽅式可分为:1. 热熔/超声波型热熔埋⼊是最常⽤的⼀种埋⼊⽅式,⼀般以热熔机及⼿⼯电烙铁埋⼊,其原理是通过加热压头,并与铜螺母接触,使铜螺母温度升⾼,当温度达到此塑胶⾃⾝的软化温度时,将螺母埋植于胶件中,退出压头,冷却后铜螺母与塑胶件热熔成⼀体。

超声波埋⼊是⼀种通过超声振动,使螺母与塑胶表⾯及内在分⼦间的磨擦⽽使传处到接⼝的温度升⾼,当温度达到此塑胶⾃⾝的软化温度时,将螺母埋植于胶件中,当震动停⽌,⼯件同时在⼀定的压⼒下冷却定形。

从上述原理可以看出,热熔埋⼊和超声波埋⼊的原理和过程其实都差不多,区别在于加热的⽅式不同,所以这两种⽅式所⽤的螺母类型可以归为⼀类,塑胶件的预留孔也可以通⽤。

唯⼀的区别是,热熔埋⼊型常常选⽤铜螺母,因为铜的导热性较好,⽽超声波型可不限定铜材质的螺母,不锈钢或碳钢都可。

由于热熔/超声波型螺母最终还得靠外⼒的作⽤下压⼊,所以螺母的最前端⼀般有导向结构以利于压⼊埋置于塑胶预留孔。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

塑胶件热压螺母、预埋螺母加工技术要求

1 目的

为了规范公司塑胶零件的热压螺母、预埋螺母加工工艺,便于控制加工厂加工

工艺及质量,保证塑胶零件的后续加工质量。

2 适用范围

本技术要求适用于公司产品开发及生产阶段的塑胶零件的后续加工工艺,供加

工厂、机械设计人员、SQA 和检验人员参照。

图纸未注明的工艺技术要求参照本文。

3 热压螺母、预埋螺母加工工艺

3.1 热压螺母

3.1.1 热压螺母规格

热压螺母采用P SM 公司的正反向双斜纹塑胶专用螺母T ECH-SONIC,塑胶孔可不

设计倒角;热压螺母的尺寸规格及相应的胶柱尺寸见表1。

表1热压螺母的尺寸规格表单位:mm

PSM 型号螺纹规格标准长度A 外径D 圆头尺寸P 胶柱孔内径最小胶柱外径最小胶柱深度

TEC-B-M2.5×5.7M2.5 5.7 Φ4.4Φ3.9

+0.1

Φ4.0Φ8.0 6.2

TEC-B-M3×5.7M3 5.7 Φ4.4Φ3.9

+0.1

Φ4.0Φ8.0 6.2

TEC-B-M4×8.1M4 8.1 Φ6.1Φ5.5 +0.1

Φ5.6

Φ108.6

3.1.2 热压螺母的拉力与扭力矩塑胶件上的热压螺母所能承受的拉力与扭力矩

推荐如表2。

表2热压螺母的拉力扭力矩规格表

PSM 型号拉力 (kg) 扭力矩(kgf.cm)

TEC-B-M2.5×5.760 13

TEC-B-M3×5.765 15

TEC-B-M4×8.170 18

3.1.3 热压温度对于不同的材料,螺母的热压温度有所不同,热压温度规定如表3。

表3热压温度选择表

材料热压温度(PSM 推荐值)

ABS 140-160℃

PC/ABS 220-240℃

PC 240-260℃

3.1.4 热压螺母工艺要求热压螺母的操作工艺如下:

简单零件使用高度方向有绝热材料定位的通用工装;特殊零件制作相应的特殊热压工装;

热压前应抽检胶柱孔的直径和深度,必须符合表1规定的尺寸要求;

推荐采用50W 的可调节温度的加热棒,加热棒使用表3 推荐的温度接触铜螺母加热,加热时间为7-10s;

胶柱内孔软化时,胶柱顶平面及外表面不得软化,将螺母垂直缓慢压入胶柱,防止塑胶流动不充分,压入螺母后加热棒应快速垂直提起;零件室温冷却时间为8小时;螺母与胶柱顶平面平齐,突出不超过 0.3mm;螺母在胶柱中垂直度公差值为φ0.2 mm;胶柱不得有明显胀起或裂纹。

3.1.5 推荐工装

图1热压工装示意图

制作方法:

加热棒的材料可采用H62,垫片的材料可采用玻纤板;

加热棒、热压头和铜棒固定起来,再把铜棒固定在工作台上;

把工件放在工作台上,放入铜螺母到工件的预压孔中,对齐,不能有倾斜;

把隔热垫片放到工件的螺母支撑柱上的平面,穿过铜螺母;

垫片受到加热温度较高需冷却一段时间,所以需准备多套垫片才能保证高的效率。

3.1.6 热压头设计推荐上述热压工装的铜棒前端主要用于导热和施压至螺母部

分称之为热压头,材料可采用H62,其设计见下图推荐(以M3 螺母为例)

图2热压头设计尺寸图(M3 螺母)

3.2 预埋螺母

3.2.1 预埋螺母的规格

预埋螺母的规格采用热压螺母的规格,参看3.1.1。

3.2.2 预埋螺母的拉力与扭力矩

在塑胶件上预埋的螺母所能承受的拉力与扭力矩值推荐如表4。

表4预埋螺母的拉力与扭力矩

3.2.3 预埋螺母工艺要求预埋螺母的工艺要求如下:

预埋螺母应采用芯棒定位,应保证芯棒与螺母的同轴度为φ0.03mm;模具上的圆柱孔与芯棒轴段的配合公差为H9/f9;

螺母在模具中必须可靠定位,在动模的合模运动中不致松动,在高压熔体冲击下不偏移、不漏料、不脱落;

对PC、PC+ABS 等敏感性材料,需对螺母预加热,或进行后续保温处理,以减少热应力的产生(不推荐P C 材料采用预埋螺母工艺);

预埋螺母后,螺母应与胶柱顶平面平齐,陷入胶柱顶平面不超过0.2mm。