永磁同步电机设计流程

永磁同步电机设计流程

永磁同步电机设计流程以永磁同步电机设计流程为标题,我们来探讨一下永磁同步电机的设计流程。

永磁同步电机是一种效率高、功率密度大的电机,广泛应用于工业和交通领域。

设计一台高效的永磁同步电机需要经过以下几个步骤。

第一步,确定设计需求。

在设计永磁同步电机之前,需要明确电机的使用条件和性能要求。

这包括额定功率、额定转速、工作温度等参数。

根据这些需求,我们可以开始进行后续的设计工作。

第二步,选择电机类型。

根据设计需求,我们可以选择合适的永磁同步电机类型。

常见的永磁同步电机类型包括内置磁体型和表面磁体型。

内置磁体型电机具有较高的功率密度,适用于高性能应用;而表面磁体型电机则更加适用于成本敏感的应用。

第三步,确定电机的结构和参数。

根据电机类型的选择,我们需要确定电机的结构和参数。

这包括转子形状、定子槽数量、磁体材料等。

通过数值计算和仿真分析,可以确定最佳的电机结构和参数。

第四步,设计电机的电磁部分。

在设计电磁部分时,需要考虑电机的磁路设计和绕组设计。

磁路设计包括确定磁体尺寸和磁体材料的选择,以及磁路的优化。

绕组设计包括确定定子绕组的形式和参数,以及确定合适的绕组方式和绕组材料。

第五步,设计电机的机械部分。

在设计机械部分时,需要考虑电机的轴承设计、冷却设计和机械连接设计。

轴承设计包括确定轴承类型和轴承参数,以及确定轴承的安装方式。

冷却设计包括确定冷却方式和冷却系统的设计。

机械连接设计包括确定电机与外部系统的连接方式和接口设计。

第六步,进行电机的热分析。

在设计完成后,需要进行电机的热分析。

这包括确定电机的热量产生和散热能力,以及确定合适的散热方式和散热结构。

通过热分析,可以评估电机的温升和热损耗,以确保电机在长时间运行时能够保持合适的温度。

第七步,进行电机的性能验证。

在设计完成后,需要进行电机的性能验证。

这包括进行电机的试验和测试,以验证电机的性能和满足设计需求。

通过试验和测试,可以评估电机的效率、转矩特性和功率因数等重要指标。

永磁同步电动机调速控制系统的设计

永磁同步电动机调速控制系统的设计

永磁同步电动机调速控制系统是一种高性能的电动机调速系统,广泛应用于工业生产和交通运输等领域。

本文将介绍永磁同步电动机调速控制系统的设计原理和关键技术。

需要了解永磁同步电动机的工作原理。

永磁同步电动机是一种通过磁场同步转速实现转速调节的电动机。

它的主要特点是结构简单、功率密度高、效率高,而且具有较好的调速性能和动态响应特性。

永磁同步电动机调速控制系统主要由电机模型、控制器和功率放大器组成。

电机模型用于描述电机的动态特性,控制器用于设计调速算法,功率放大器则用于控制电机的电流和转矩。

在设计永磁同步电动机调速控制系统时,首先需要建立电机的数学模型。

该模型通常由永磁同步电动机的转矩方程、电流方程和转速方程组成。

利用这些方程可以计算出电机的电流和转矩,从而实现对电机的调速控制。

接下来,需要设计合适的控制器来实现电机的调速控制。

控制器通常采用基于反馈的控制算法,例如比例积分控制(PI控制)。

通过监测电机的转速和电流,控制器可以根据设定值和反馈信号来调整电机的输出转矩,从而实现电机的调速控制。

需要使用功率放大器来控制电机的电流和转矩输出。

功率放大器通常采用PWM(脉冲宽度调制)技术,通过调节电流的占空比来控制电机的输出转矩。

这样可以实现电机的平滑运行,并且提高整个系统的效率和稳定性。

永磁同步电动机调速控制系统设计涉及到电机模型建立、控制器设计和功率放大器选择等关键技术。

通过合理的设计和调试,可以实现永磁同步电动机的精确调速控制,从而满足不同应用场景的需求。

这对于提高工业生产效率和减少能源消耗具有重要意义。

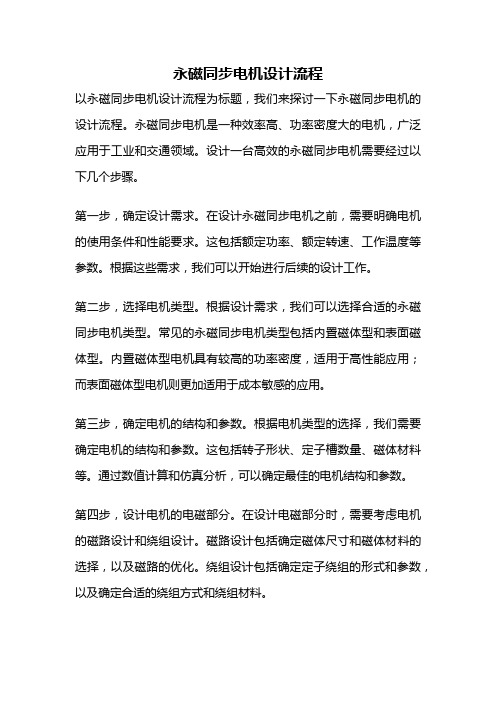

最新永磁同步电机电磁设计实例(机秘)

KFe A'

% W V

℃ T T %K-1 % KA/M KA/M

工作时永磁体剩磁密度

剩磁温度系数 剩磁温度不可逆损失率 永磁体计算矫顽力

工作时永磁体计算矫顽力

永磁体相对回复磁导率 真空磁导率 工作温度下退磁曲线的拐点 电枢铁心材料 铁芯叠加系数 电负荷预估值

符号或算式

PN UN nN IN TN=9.549*PN/nN TstN

单位

W V rpm A N.m

ηN =PN/(UN*IN*COSØ)*100 P'=((1+2η/100)/(3ηN/100))*PN E'a=((1+(2ηN/100))/3)*UN p

11.545353 1001.137358

6.31449E-07

0.00063

0.6 0.53

1 0.318

1 1.823899371

1.4 2.5 3.2 6.534512719 0.628318531

0.000632167

4.726272249 3.887740076 3.000592737 289.821883

19.68521519 1.45

7.576328614

3 6.3 50

0.183254477

0.16054563

3.324760072 3.2 0.25 3

"×pb"是错误的

6.324760072

永磁同步电机驱动控制系统的设计与实现

永磁同步电机驱动控制系统的设计与实现近年来,电动汽车成为了汽车市场的新宠。

而永磁同步电机则成为了电动汽车中最为优秀的一种电机类型。

永磁同步电机具有高效率、高功率密度、高转速、低噪音、抗干扰等优点,成为电动汽车中主流的驱动电机类型。

本文将重点介绍永磁同步电机驱动控制系统的设计与实现。

1. 永磁同步电机的原理与分类永磁同步电机是一种同步电机,其工作原理与感应电机类似,但与感应电机相比,永磁同步电机具有更高的效率和更高的功率密度。

永磁同步电机根据转子结构和磁场分布方式的不同,可以分为内转子型和外转子型两种类型。

2. 永磁同步电机驱动系统的组成永磁同步电机的驱动系统由电机驱动器、转子位置传感器、控制器和电源组成。

其中,电机驱动器是永磁同步电机的重要部分,它将电源的直流电转换为交流电,以驱动永磁同步电机运转。

转子位置传感器用于实时检测永磁同步电机的转子位置和速度信息,控制器则根据转子位置和速度信息,计算出电机所需的转矩和电流,并将其输出给电机驱动器控制永磁同步电机的转速和转矩。

电源则为整个系统提供供电,保证系统正常运作。

3. 永磁同步电机驱动控制系统的设计(1)电机驱动器的设计电机驱动器是永磁同步电机驱动控制系统中的核心部分。

常见的电机驱动器包括直接式和间接式两种类型。

其中,直接式电机驱动器具有结构简单、效率高、体积小等优点,被越来越多的厂商所采用。

在永磁同步电机驱动控制系统的设计中,直接式电机驱动器可选择使用三相桥式变流器或NPC(Neutral Point Clamped)逆变器。

三相桥式变流器结构简单,控制方便,是目前应用最为广泛的一种电机驱动器类型;NPC逆变器则由于其更高的效率和更低的谐波含量,被越来越多的厂商所倾向。

(2)转子位置传感器的设计转子位置传感器用于实时检测永磁同步电机的转子位置和速度信息。

常用的转子位置传感器包括霍尔传感器、编码器、绝对值编码器等。

其中,霍尔传感器具有体积小、价格低廉、安装方便等优点,但由于其精度较低,一般应用于电动自行车等简单的应用场合;编码器具有较高的精度和稳定性,广泛应用于电动汽车等高端应用场合。

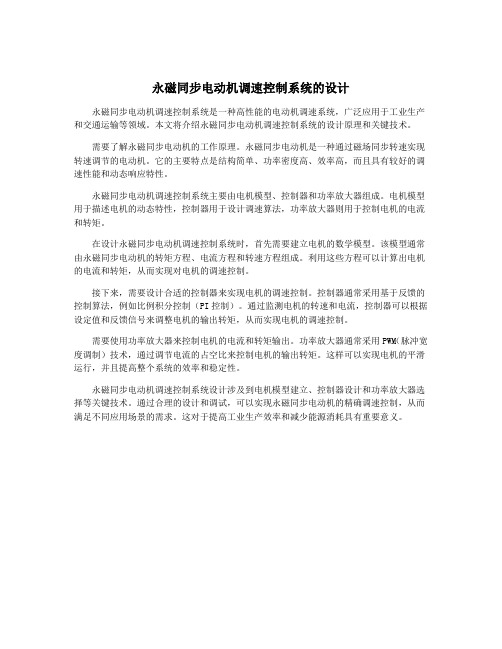

11KW调速永磁同步电动机电磁设计程序2

72 转子轭计算长度l j2

(Di2 h j2 ) 4p

(60 5.934) 46

3.1267cm

73 转子轭磁位 Fj2 2C2 H j2l j2 2 2.27 3.1267 4.11A

74 每对极总磁位差 F F Ft1 Fj1 Fj2 1384.82 74.72 35.41 4.11 1499.07A

39 槽满率

槽面积

As

2r1 b1 (h h)

2

12

r12 2

2 0.53 0.78 (1.72 0.2) 0.532 1.8394cm2

2

2

式中,槽楔厚h 0.2cm,

槽绝缘占面积

Ai Ci (2h12 r1 2r1 b1 ) 0.035 (3.44 0.53

式中,绝缘厚度Ci 0.03cm

槽有效面积

01

1) / 4 (2.5 1) / 4 0.875

7) /16 (9 5 6

2hs1 0.08 b01 b1 0.38

7) /16 0.906 2 0.105 0.38 0.78 0.4096

1.129

L1

86 定子槽漏抗

X 2 pml1 s1 C 2 3 3 1.3813 15 0.4426

s1

对于矩形切向式 Am bmlm 10 15 150cm 2

1.4 磁路计算

56 极弧系数 p 0.889

57 计算极弧系数 i

4

p

1

6

0.889 9.728 4 6

0.909

1p

0.07 1 0.889

58 气隙磁密波形系数 K f

4 sin i 2

4 sin 0.909 2

1.2604

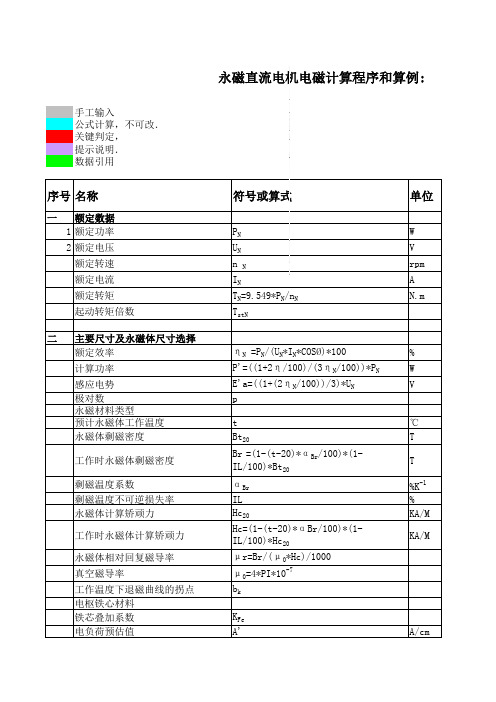

永磁同步伺服电机电磁计算流程

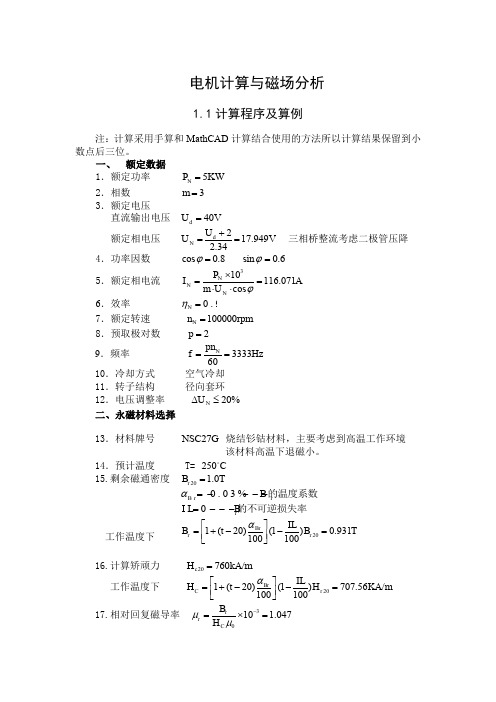

电机计算与磁场分析1.1 计算程序及算例注:计算采用手算和MathCAD 计算结合使用的方法所以计算结果保留到小数点后三位。

一、 额定数据1.额定功率 5KW N P =2.相数 3m =3.额定电压 直流输出电压 40V d U =额定相电压 217.949V 2.34d N U U +== 三相桥整流考虑二极管压降4.功率因数 cos 0.8ϕ= sin 0.6ϕ=5.额定相电流 310116.071A cos N N N P I m U ϕ⨯==⋅⋅ 6.效率 0.9N η=7.额定转速 100000rpm N n = 8.预取极对数 2p =9.频率 3333Hz 60N pnf ==10.冷却方式 空气冷却 11.转子结构 径向套环12.电压调整率 20%N U ∆≤二、永磁材料选择13.材料牌号 NSC27G 烧结钐钴材料,主要考虑到高温工作环境 该材料高温下退磁小。

14.预计温度 T= 250C 15.剩余磁通密度 20 1.0T r B =0.03%B r rB α=----的温度系数 0r I L B =---的不可逆损失率工作温度下 201(20)(1)0.931T100100Br r r IL B t B α⎡⎤=+--=⎢⎥⎣⎦ 16.计算矫顽力 20760kA/m c H =工作温度下 201(20)(1)707.56KA/m 100100Br C r IL H t H α⎡⎤=+--=⎢⎥⎣⎦17.相对回复磁导率 3010 1.047rr C B H μμ-=⨯=式中 70410H /m μπ-=⨯ 三、永磁体尺寸18.永磁体磁化方向长度 0.35cm M h =19.永磁体宽度 1.56cm M b =20.永磁体轴向长度 5.35cm M L = 21.永磁体段数 1W =22.永磁体每极截面积 28.346cm M M M A L b == 23.永磁体每对极磁化方向长度 20.7cm MP M h h == 24.永磁体体积 311.684cm m M MP V PA h == 25.永磁体质量 31095.812g m m m V ρ-=⨯= 稀土钴材料密度 38.2g/cm ρ=四、转子结构尺寸26.气隙长度 10.19cm δδ=∆+= 均匀气隙空气隙长度10.03cm δ= 非磁性套环长度 0.16cm ∆=27.转子外径 2 3.0cm D = 28.轴孔直径 2 1.0cm i D =29.转子铁心长度 2 5.35cm M L L ==30.衬套厚度 222()0.49cm 2i M h D D h h --∆+==31.极距 2(2)2.105cm 2D pπτ-∆== 径向瓦片形32.极弧系数 0.74p α=33.极间宽度 2(1)0.547cm p b ατ=-= 五、定子绕组和定子冲片34.定子外径 1 4.8cm D =35.定子内径 1212 3.06cm i D D δ=+= 36. 定子铁心长度 1 5.35cm M L L ==长径比λ=1.7537.每极每相槽数 1q =38. 定子槽数 212Q mpq ==39.绕组节距 3y = 整距绕组,影响下面一些系数40. 短距系数 180sin 12p K β==41. 分布因数 1d K = 42.斜槽因数 1sk K =43.绕组因数 1dp d p sk K K K K ==波形系数 sin()20.91.024i iK φαπα⋅==44.预估永磁体空载工作点 '00.67m b = 工作点范围在0.55-0.75Br 内但高速电机应取小一些。

微型风力发电用永磁同步发电机设计计算流程

永磁风力发电机的设计与计算一、引言项目所设计的是100W永磁同步风力发电机。

永磁同步发电机的运行性能指标要求是多方面的。

针对本毕设所设计的电机的应用场合及技术要求,在设计过程中有以下几点需要特殊注意,整个设计也是围绕这几点展开。

首先是要求中对电机的体积大小有了明确的限制,在相对较小的体积中为了达到需要的目标,那么需要进行大量的优化工作,充分利用空间。

其次是永磁体要求采用嵌入式,较于表贴式而言,嵌入式结构有其独特的优势,也有不足的地方,因此需要进行讨论分析,针对嵌入式结构,设计转子的磁路结构,以便完全发挥利用嵌入式的优点。

然后是指标中对电压调整率有明确的规定和要求。

由于本次毕设的永磁电机一旦制成后磁场将无法随着电场得建立而改变,因此优化电压调整率成为设计的重点之一。

最后是齿槽转矩,因为本电机用于风力发电,针对风力小且频繁的特点,对于风力发电机而言,最重要的指标之一就是齿槽转矩。

因此在设计过程中应该一直以此为方向和指标。

二、初步方案确定(1)绕组的选取选择不同类型的绕组,不仅关系到绕组端部的长度和电机的损耗,也对加工工艺有一定影响。

电机的绕组可以分为两大类,分布式绕组和集中式绕组。

分布式绕组多采用整数槽绕组,永磁同步电机常用的集中式绕组多为分数槽绕组。

对于分布式整数槽绕组来说,采用较大的每极每相槽数时,谐波漏抗减小,附加损耗降低;每槽的导体数减少,使槽漏抗减小,且有利于散热。

而且本次设计的永磁电机主要用于风能发电,而在风能发电领域最重要的指标之一就是齿槽转矩。

而采用分数槽绕组可以很好的降低齿槽转矩。

因此本次设计每极每相槽数为0.3的10极9槽这一经典极槽配合作为分数槽绕组方案。

(2)永磁材料的选取钕铁硼永磁材料是1983年问世的高性能永磁材料。

它的磁性能高于稀土钴永磁。

室温下剩余磁感应强度r B 现可高达1.47T ,磁感应矫顽力c H 可达992kA/m (12.4kOe),最大磁能积高达3397.9/kJ m (50MG·Oe),是目前磁性能最高的永磁材料。

永磁同步电动机调速控制系统的设计

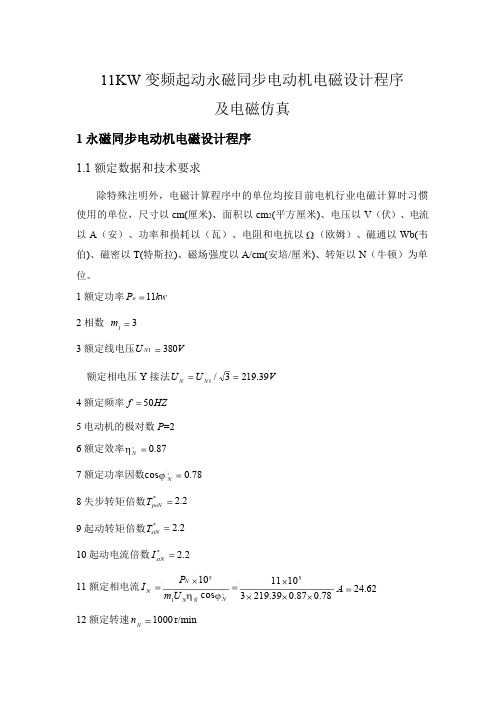

永磁同步电动机调速控制系统的设计引言一、控制系统结构设计1.速度控制回路速度控制回路中一般采用PID控制器进行控制。

PID控制器由比例、积分和微分三个控制参数组成。

根据实际的反馈信号和设定的目标转速进行比较,PID控制器输出控制信号,调节电机的输入电压,从而实现对电机转速的精确控制。

2.电流控制回路电流控制回路中一般采用电流矢量控制算法进行控制。

电流矢量控制是一种通过控制电机的相电流矢量方向和大小,实现对电机转矩的精确控制的方法。

在永磁同步电动机中,通常通过调节电机的电压和频率来控制电流。

二、电机参数辨识与模型建立在控制系统设计前,需要对永磁同步电动机的参数进行辨识。

参数辨识是通过对电机的测试实验数据进行分析和处理,得到电机的相关参数,如电感、电阻、转矩常数等。

通过辨识得到的电机参数,可以建立电机的数学模型,用于控制系统设计和仿真分析。

1.参数辨识方法参数辨识可以使用多种方法,如静态法、动态法和频率扫描法等。

静态法是通过给电机施加不同的电压和载荷,测量相应的电流和转矩,根据测量数据拟合得到电机的参数。

动态法是通过给电机施加特定的电压和频率,测量相应的响应数据,利用系统辨识的方法得到电机的参数。

频率扫描法是通过改变电机的频率,测量相应的电流和转矩,根据传递函数的理论计算得到电机的参数。

2.永磁同步电动机模型建立三、控制策略设计对于永磁同步电动机的调速控制系统,可以采用多种控制策略,如传统的PI控制、模糊控制和模型预测控制等。

1.PI控制PI控制是最常用的控制策略之一,通过调节比例和积分系数来实现对电机转速的控制。

PI控制简单可靠,但对于电机模型的误差和扰动比较敏感。

2.模糊控制模糊控制是一种基于经验和模糊推理的智能控制方法,通过建立模糊规则和模糊推理机制,实现对电机的转速控制。

模糊控制能够在不确定性和非线性环境中实现较好的控制效果。

3.模型预测控制模型预测控制是一种基于模型预测和优化求解的控制方法,通过建立电机的预测模型,并进行优化求解,实现对电机的转速控制。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

永磁同步电机设计流程

永磁同步电机是一种应用广泛的电机类型,具有高效率、高功率因数和高控制精度等优点,因此在许多领域得到了广泛的应用。

设计一台高性能的永磁同步电机需要经过一系列的流程,本文将详细介绍永磁同步电机的设计流程。

一、需求分析

在设计永磁同步电机之前,首先需要明确电机的使用需求。

包括电机的功率需求、转速范围、工作环境条件等。

通过对需求的分析,可以为后续的设计提供指导。

二、磁路设计

磁路设计是永磁同步电机设计的关键步骤之一。

磁路设计的目标是确定合适的磁路结构和尺寸,以实现预期的性能指标。

在磁路设计中,需要考虑永磁体的选用、磁路的饱和效应、磁路的损耗等因素。

三、电磁设计

电磁设计是永磁同步电机设计的另一个重要步骤。

电磁设计的目标是确定合适的绕组结构和参数,以实现预期的性能指标。

在电磁设计中,需要考虑绕组的匝数、线径、绕组方式等因素,以及永磁体和绕组之间的磁场分布和相互作用。

四、机械设计

机械设计是永磁同步电机设计的另一个关键步骤。

机械设计的目标是确定合适的机械结构和尺寸,以满足电机的运行要求。

在机械设计中,需要考虑电机的轴承结构、散热结构、防护结构等因素,以及电机的安装方式和连接方式。

五、控制系统设计

控制系统设计是永磁同步电机设计的最后一步。

控制系统设计的目标是确定合适的控制策略和参数,以实现电机的稳定运行和精确控制。

在控制系统设计中,需要考虑电机的闭环控制方式、控制器的选择和参数调节等因素,以及电机与其他设备的通讯和配合。

六、样机制造与测试

在完成永磁同步电机的设计之后,需要进行样机制造和测试。

样机制造的目标是按照设计要求制造出一台符合性能指标的永磁同步电机。

样机测试的目标是验证电机的性能和功能是否满足设计要求。

通过样机制造和测试,可以进一步改进和优化设计。

七、生产与应用

在样机测试通过之后,可以进行电机的批量生产和应用。

在生产过程中,需要注意生产工艺和质量控制,以确保电机的一致性和可靠性。

在应用过程中,需要根据具体的使用场景和需求,对电机进行调试和优化,以实现最佳的性能和效果。

永磁同步电机的设计流程包括需求分析、磁路设计、电磁设计、机

械设计、控制系统设计、样机制造与测试以及生产与应用等步骤。

在每个步骤中,都需要考虑多个因素,并进行合理的选择和优化,以实现设计目标。

通过严谨的设计流程,可以设计出高性能、高效率的永磁同步电机,满足不同领域的应用需求。