石油钻采机械概论 总结

石油钻采机械概论论文

采油新技术综述姓名:班级:学号:新型机采配套小工具简介自锁式脱节器一、工作原理1、对接时,随抽油杆下入泵内的锁爪首先套住中心杆的缩径部分,在其导向作用下而下移,当触及中心杆的轴径部分时,在杆重作用下径向张开并继续下移,张开后的锁爪外径大于锁紧套内径,从而迫使锁紧套压缩弹簧下移,当锁爪移至中心杆的第二个缩径部分时,在其本身弹力作用下恢复原形,同时锁紧套在弹簧压缩力作用下而上移,套住锁爪,该脱接器对接过程完成,使抽油杆与活塞可靠地连接在一起。

2、正常抽油时,锁爪受锁紧套的包紧作用不能张开,能可靠地承载。

3、检泵时,只需上提抽油杆,当脱接器上提至释放接头处时,锁紧套受其阻碍下移,从而解除对锁爪的锁紧,使锁爪与中心杆脱开,并顺利起出抽油杆。

二、特点自锁式脱接器结构简单,下井操作简便。

上、下冲程双向锁紧,工作可靠,过流面积大,流阻小。

新型抽油杆扶正器一、结构新型抽油杆扶正器由扶正器中心杆、抽油杆尼龙扶正体、抽油杆接箍三部分组成。

二、原理采用国内高强度耐磨单体尼龙一次成型,套在抽油杆扶正器中心杆上,在井斜部位或斜井随抽油杆配套下入该扶正器,起到抗磨扶正作用,有效保护油管、抽油杆不受磨损,延长管、杆使用寿命。

三、特点1、中心杆采用35CRMO优质合金钢,并经调质热处理发兰,抗拉强度达到95kg/mm以上,中心杆直径32mm,抗拉强度、抗疲劳强度大于D级抽油杆。

抗磨扶正体用国内最好的耐磨高强度单体尼龙一次成型,具有良好的耐油、耐盐、耐碱性,设计寿命可达1.5-2.0年,比目前所使用的扶正体材质好,更耐磨,能有效延长使用寿命。

2、中心杆可重复使用,下井使用后只需更换单体尼龙扶正器就能再次下井使用,中心杆使用寿命与D级抽油杆相同。

3、对Ф75.9mm油管和Ф62mm油管,可选用相适应的扶正体。

本扶正器与抽油杆大小头组配,适应各种直径的抽油杆,使用范围广。

4、该扶正器与滚轮式扶正器相比不刮坏油管,使用寿命长;与卡辫式扶正器相比不调卡辫,内孔不磨损,使用寿命长,能长期起抗磨扶正作用。

机械采油常识概述

机械采油常识概述机械采油常识概述机械采油是指利用各种机械设备,包括钻机、吊卡、输送带等,从地下油田中采集石油。

它是石油工业的一个重要领域,广泛应用于世界各地的油田开发中。

在机械采油过程中,需要掌握一些常识,以确保采油过程的高效运行和安全性。

本文将对机械采油的常识进行概述。

1. 机械采油的工程流程机械采油的工程流程包括勘探、准备、钻井、固井、完成井、完善井、井筒及辅助系统的维护和升级等环节。

在勘探阶段,需要做好地质勘探与储量预测,以确定油田资源的概貌;在准备阶段,需要做好井控工程的方案设计,保证开采安全;在钻井阶段,需要选择合适的钻井设备,掌握好井口管理技术;在固井阶段,需要掌握好固井材料与固井技术,防止井筒塌陷;在完成井阶段,需要掌握好绕组与泵的配置与调试技术;在完善井阶段,需要进行人工提油或应用增强采油技术,以提高采油效率;在井筒及辅助系统的维护和升级阶段,需要实施定期维护和系统升级等措施,以确保井筒与设备的正常运行。

2. 机械采油中的主要设备机械采油中的主要设备包括钻机、吊卡、输送带、钻头、工具及部件等。

钻机是钻井过程中的核心设备,它主要用于掏井孔;吊卡用于安装井筒、管柱及其他设备;输送带则用于输送岩屑、石油及其他物品;钻头则用于钻进岩层,对岩石进行打击;工具及部件则包括取心器、管柱、固井器、压力计、哨岗、制动器、绞车等等,用于支持、维护钻机设备及井筒的正常运行。

3. 机械采油的安全措施在机械采油过程中,安全是至关重要的。

为了保障机械采油对安全性的要求,需要制定一系列的安全措施。

首先,在设备设计阶段,需要严格遵循相关的标准要求,并进行设备安全性能测试,确保设备的质量及安全性;其次,在设备操作阶段,需要按照相应的标准流程,使用适当的工具及部件,确保操作的安全性;此外,在设备维护阶段,需要进行定期的维护及升级,以保障设备的可靠性,并预防设备故障带来的安全风险。

4. 机械采油的发展趋势随着机械采油技术的不断发展,石油工业的机械采油领域也在不断演变。

石油钻采机械概论 总结

二、交流电机特性(固有) 1. 同步电动机 (1)定义 转子转速(n)与(定子)旋转磁场转速(n0) 相同(通交流电),故称同步电机, 特硬特性。 (2)工作原理:定子绕组通三相交流电产生旋转 磁场,转子励磁绕组通直流电形成直流励磁磁场, 两磁场相互作用,使转子被旋转磁场拖(吸)着 以同步转速一起旋转,即 n=n0 。

二、循环系统设备 主要有:钻井泵,钻井液净化、处理调配装置。 作用:清洗井底,携带岩屑,保护井壁,冷却钻 头。 三、起升系统设备 主要有:绞车、天车、游车、大钩、钢绳、井架。 作用:起下钻具、下套管,控制钻压。

四、动力驱动系统 有:柴油机组、发动机组、电动机组。 作用:提供动力。 五、传动系统设备 联动机组—动力并车。 作用:传递、分配动力。 六、控制系统和监测仪表 司钻台、液、气、电控制、仪表 各种钻井仪表及随钻测量系统(MWD)。

4. 制动力矩 5 Nb N n3 ( D15 D2 ) 5. 制动功率 6.水刹车水量调节方法 ① 分级调节法 调节水箱阀门,获得不同水位。 ②水刹车水位自动调节器调节

5 Mb M n2 (D15 D2 )

M b n2

第四章

起升系统工作原理与设备

4.1 起升系统工作原理 游动系统运动分析:快绳侧→死绳侧钢绳速度分析; 游动系统载荷: Qt 当大钩静止悬重时,各段游绳拉力相等: Pf Pf P PZ Pd Z 1 P P P 当起升时,各绳拉力: Pf 1 2 Z 2 Z 2 Z Q P ( )

3.钢绳直径dw 根据Qmax(最大钩载)的Pfmax(Zmax时快绳拉力) 决定。 4.快绳最大拉力 Qh max 起升时: P

石油钻机概论.

4.按主传动副类型分(从动力并车角度分类) ① 胶带并车传动—胶带钻机;J ② 链条并车传动—链条钻机;L ③ 锥齿轮—万向轴并车传动—齿轮钻机C。 5.按地区和用途分 海洋钻机;浅海钻机(适用与0~5m水深或沼泽地区); 陆地常规钻机;丛式井钻机;沙漠钻机;直升机吊运钻 机; 小井眼钻机(指 90% 井身直径小于 7” 或 70% 井身直径小 于5”的井。小钻机易运、钻速高、套管小、成本低。液压驱 动、配顶驱钻井装置、自动化高); 连续柔管钻机(连续柔管代替单根钻杆,有绕管的卷筒 。成功地用于作业机,如冲洗、人工举升、测井和射孔、挤 水泥、井下扩孔、防砂及酸化增产。钻井配合井下动力钻具 。)

处理事故时,造扣、倒扣(上提)。

(2)转盘的结构 ①水平轴总成—传递动力 水平轴;小伞齿轮;轴承;输入链轮;制动装 置(制动棘轮)

②转台总成—驱动方钻杆

转台;大伞齿轮;主轴承;防跳轴承;方瓦;

方补心;泥浆密宫密封装置。

③壳体—连接,储油润滑(靠小锥轮旋转带油 )

2. 水龙头 (1) 水龙头的作用 ①承重—承受钻柱重量 ②旋转—支承旋转的钻具 ③耐压—输送高压泥浆 (2) 结构组成与特点 ①承重部分:提环;壳体 ②旋转部分:中心管总成 主轴承,防跳轴承;扶正轴承(2个) ③轴承布置 两扶正轴承分置于主轴承两边(图2-2间距大,扶正好)。 ④耐压: 鹅颈管;冲管总成 冲管总成为快卸密封结构(易损件) 浮动冲管(工作时不转动,有轴向窜动。),Y形液压自密 封、快卸结构(参见图3-14)。

第三节 钻机基本参数

一、基本参数 反映钻机工作性能的数量指标称为基本参数。 钻机基本参数十个: L(名义井深); Qmax(最大钩载);Qds(最大钻柱重); Ndr(绞车功率);

Z(Zmax)有效绳数;dw(钢绳直径);

石油钻采机械概论1-6

钻井泵类型

根据结构形式,钻井泵可 分为三缸单作用钻井泵、 五缸双作用钻井泵等。

钻井液净化设备

钻井液净化设备概述

01

钻井液净化设备用于清除钻井液中的固相颗粒,维护钻井液的

性能稳定。

钻井液净化设备组成

02

钻井液净化设备主要包括振动筛、除砂器、除泥器、离心机等

。

钻井液净化设备类型

03

根据处理原理,钻井液净化设备可分为机械式净化设备和水利

。

03 采油机械设备

有杆泵采油设备

抽油机

通过电动机提供动力,经过减速 箱将动力传递给曲柄连杆机构, 带动抽油杆做上下往复运动,从

而将原油从井底举升到地面。

抽油杆

连接抽油机与井下抽油泵的细长 杆件,主要承受拉应力。

抽油泵

安装在井下的工作部件,由柱塞 、泵筒、游动凡尔和固定凡尔组 成,当抽油杆带动柱塞上下运动

电气设备保养

检查电气线路和元件的绝缘性能,更换损坏的电器元件,保证电 气系统的安全可靠。

石油钻采机械维修技术

故障诊断技术

运用现代检测技术和故障诊断方法,准确判断设备故障的原因和部 位。

维修操作技术

掌握常用维修工具的使用方法,具备拆卸、安装、调试等维修操作 技能。

维修安全技术

遵守维修安全操作规程,采取必要的安全防护措施,确保维修过程的 安全。

燃气轮机类型

根据结构形式可分为轴流式、离心式等;根据用途可分为 航空燃气轮机、工业燃气轮机等。

燃气轮机在油田中的应用

主要用于驱动大功率注水泵、压缩机等油田设备,以及作 为联合循环发电系统的核心设备。

05 油田专用车辆与 工程机械

油田专用车辆

运输车辆

用于在油田内运输原油、天然气、水 、砂土、化学药剂等物资,包括油罐 车、水罐车、砂土车等。

石油钻采机械概论

石油钻采机械概论石油钻采机械概论石油是世界上最重要的能源之一,其采掘对于世界经济的发展至关重要。

石油的挖掘工作离不开各种各样的机械设施,其中最重要的就是石油钻采机械。

本文将结合机械类型和应用范围两个方面,分别对石油钻采机械进行概述。

机械类型石油钻采机械应用广泛,不同的工作环境需要用到不同类型的机械。

目前石油钻采机械主要分为以下几种:1. 钻机:钻机是在石油井钻探时使用的一种设备。

这种机器能在地下钻取几千米的深度,以达到需要的石油地层。

钻机有两种类型——钻井机和工程钻机。

前者操作简单,主要针对钻探一些规模较小的油气井,后者在钻探方面有更高的要求,一般用于钻类似海上、山区之类的复杂地形。

2. 压裂装置:一旦完成井的钻探,就需要用压裂装置来提高井的产量。

压裂装置是一种能够压制水或大量化学药剂,以将油藏压力逐渐释放以便开采的机器。

3. 抽油机:此类机器主要用于提取现成的石油,其种类也很多。

按照作用原理来分,主要分为离心式抽油机和千分之一泵式抽油机这两种。

应用范围石油钻采机械不仅被应用于陆地,也广泛应用于海洋。

以下钻采设备介绍两个例子:1. 海底钻井平台:陆地钻井可以使用移动式钻探平台和固定钻井平台,但是海底钻探必须使用海底钻井平台。

海底钻井平台被气压密封,以确保其能够安全地浮在水面上。

此设备通常由固定在水底的钻井及生产平台中的海底钻井设备、钻井平台、升降设备及海底管线系统等组成。

2. 海底生产系统:钻井之后,为了提高产量,还需要使用海底生产系统。

海底生产系统是一种使得石油及其化学组分从海底进入海底管道以便提取的设备。

这种设备在冰冷而高压的环境中工作,可以忍受长期的极端天气和错综复杂的海底地形。

总结石油钻采机械是石油工业中至关重要的一环。

机械类型有多种,主要分为钻机、压裂装置和抽油机。

不同机械适用于不同工作环境,有的被用于陆地,有的被用于海洋。

钻采设备的发展离不开科学技术的支持,我们期待未来的技术能够让工作更快捷、更高效。

石油钻采机械概论(1-6).

地面柱塞泵将处理合格的动力液 增压后、经过地面管网和井口四 通阀,沿中心油管注入并内,驱 动井下液马达工作;液马达的话 塞带动抽油泵的校塞作往复动, 使抽油泵的固定阀和游动阀交替 打开和关闭,实现吸油和排油动 作;液马达的乏动力液和抽汲的 原油,一起从油,套管环行空间 排到地面,通过井口四通阀进入 地面输油管道.

体即压裂液,通过液体的传压作 用,在油层中扩大或造成裂缝, 改善油层的渗透性和油气的流动 状态,提高油井的油气产量;对 于注水井,则是提高油层的吸水 性,增加注水效果。

第四节 高新采油技术知识

经过白喷井采油、机械采油和通常的注水和压裂等提高采收串措施后, 总的采油星加在一起,一般不超过原始地质储量的40%,大量的石油 仍然埋藏在地下。因此,进一步提高原始地质储量的采收率,特别是 复杂油藏的原油最终采收率,潜力很大.成为石油工作者最大的追求 目标。目前广泛采用的许多高新采油技术或统称“三次采油”,取得了 很好的效果。本节将就相关的内容作简要介绍。

柱,使各层套管间的环形空间相互密封。目前 下人油井的套管栓多达5层,故套管头有单层、 双层及多层之分。 (2,油管头 位于套管头的上方,由油管头 四通和油管悬挂器等组成;其功能是悬挂油管

柱,密封油管与生产套管之间的环形空间,并 可进行各种工艺作业。 (3,采油树 安装在油管头的上部,作用是 引导油并喷出的油气通向地面的输油管线,控

共同特点:采用小钻机,小直径钻具(钻头,钻杆柱,井下马达)和高速钻进, 比常规钻井系统可节约钻井成本40%-70%.

(1,转盘钻井系统 才用小直径钻杆和高速度的金刚石钻头.

(2,连续取心钻进系统

(3,井下动力钻具钻进系统

(4,小井眼水平钻井系统

第二章采油工程基本知识

石油开发的基本目的是尽可能将储存在油、气层深处的油、气开采出来, 提高采收率(油田开发结束后,累积的采油量与实际的储油量之比, 称作采收率),降低成本。因此,钻井完井之后,油田主要的和大量 的工作就是实施各项完善的采油工艺,集中解决如何将井下的原油提 升 到地面并向外输送,以及如何使地层中的原油流向井底两大问题。

石油钻机概论

(1320M型钻机,指钻深13000~20000英尺,钻深 6100m,NSCO国家供应公司,National Supply CO.)

2.钻机型号 我国钻机型号意义: ZJ □ □ □

稍旧标准

(厂家代号用一个汉语拼音表示;改型序号用阿拉伯数字表示) 链条并车无或为L;胶带并车钻机为J;齿轮传动钻机为C;电驱钻机为D

2. 起升系统发动机功率 N发=kN.Ndr kN—储备系数1.1~1.2 3. 游动系统结构 Z—钻井有效绳数; Z max 指钻机配备的的最大有效绳 数,用于下套管或解卡作业。 例,5×6, 游车(轮数)×天车 (轮数), Z=5 × 2=10, 死绳、快绳 去掉,为有效绳数。 正常用5×6,解卡用6×7(Zmax =6×2=12),不同钻机结构不同。 指游车和天车及有效绳数Z,Zmax。

二、主参数与钻机型号

1. 主参数

① 能直接反映钻机的主要性能;

② 能用以标定钻机型号,并作为设计、选用 钻机的依据; ③ 能影响和决定其它参数。 新国标规定:钻机名义井深L为主参数。 符合我国以井深编井队号的习惯。

我国以前用Qds(最大钻柱重量)为主参数。

前苏联和罗马尼亚,钻机用最大钩载 Q max 作

第三节

一、基本参数

钻机基本参数

反映钻机工作性能的数量指标称为基本参数。

钻机基本参数十个:

L(名义井深);

Qmax(最大钩载);Qds(最大钻柱重);

Ndr(绞车功率);

Z(Zmax)有效绳数;dw(钢绳直径); Np(泵功率);Dr(转盘通径); Hr(底座);H架。

1.名义井深L,主参数。

石油钻采机械概论复习总结共57页

25、学习是劳动,是充满思想的劳动。——乌申斯基

谢谢!Biblioteka 石油钻采机械概论复习总结61、辍学如磨刀之石,不见其损,日 有所亏 。 62、奇文共欣赞,疑义相与析。

63、暧暧远人村,依依墟里烟,狗吠 深巷中 ,鸡鸣 桑树颠 。 64、一生复能几,倏如流电惊。 65、少无适俗韵,性本爱丘山。

21、要知道对好事的称颂过于夸大,也会招来人们的反感轻蔑和嫉妒。——培根 22、业精于勤,荒于嬉;行成于思,毁于随。——韩愈

钻井机械概论

ZJ45钻机传动图

27

3.4 电驱动钻机 3.4.1 发展历程 电驱动钻机发展历程可分为: (1)交流电驱动钻机 即交流发电机(或工业电网)-交流电 动机驱动(AC-AC)。 (2)直流电驱动钻机 DC)。 即直流发电机-直流电动机驱动(DC-

(3)可控硅整流直流电驱动钻机 即交流发电机-可控硅整流 -直流电动机驱动(AC-SCR-DC)。 (4)交流变频调速驱动钻机,即交流发电机-变频调速器-交 流电动机驱动(AC-VFD-AC)。

13

2.2.4 固井

在井眼内下入一层套管,并在套管与井壁的环形空间里 灌注水泥浆进行封固,称为固井。一般需下多层套管,因此, 经常需要进行数次固井作业。

2.2.5 完井

固井后,油层为水泥和套管封固, 必须设法使油层与井筒沟通,普遍采用 射孔完井法。对于岩石比较坚硬和稳 定的油(气)层也可采用不将油(气) 层用水泥封固的完井方法,如裸眼完井 法、贯眼完井法、衬管完井法等。

21

3.2.3 钻机的型号 行业标准SY/T5609规定了钻机型号的表示方法。

ZJ□/□□□-□

其中:ZJ表示钻机; 第一框为钻机级别,以100m为单位计算的名义个别深范 围上限(钻杆直径114mm); 第二框为最大钩载,单位kN; 第三框为钻机特征,L—链条并车,J—V带并车,C—齿 轮传动,Y—液压,DJ—交流电动,DZ—直流电动,DB交流 变频电动; 第四框为移运方式,块装式符号省略,Z—自行式,T— 拖挂式; 第五框为改型序号,用阿拉伯数字表示,原型不写。

如:ZJ50/3150DZ-2 5000m块装直流电驱动钻机第二次改型

22

3.3 机械驱动钻机

机械驱动钻机是指以柴油机为动力,通过液力变矩器、 链条、齿轮、三角胶带等不同组合的传动形式所驱动的钻机。 依据所采用的主传动副类型,可分为皮带钻机、链条钻机和 齿轮钻机 。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

3. 直流电机人为特性(用人工调节转速)

(1)电枢串阻 在电枢中串入可调电阻,保证电源电压U和励磁 电流(磁通)不变。相当于加大(电枢电阻)。 (2)降低供电电压U(降低电枢电压) 使固有特性n—M曲线下移。 (3)减弱磁通调速 改变 Φ (定子励磁磁通),使 n0 、Δn 都变, 从而改变特性。

四、旋转系统 1. 转盘名义直径 2. 最高转速 3. 最大静负荷 4. 最大工作扭矩 五、钻井泵功率 Np 输入轴功率,额定功率

Np pmax Qmin

p

103

kW

第三章 石油钻机的驱动

3.1 机械驱动钻机 机械驱动钻机是指以柴油机为动力,通过 不同组合的传动形式所驱动的钻机。 依据主传动副类型,分为齿轮、胶带和链 条钻机。 传动系统图分析方法。

石油钻采机械概论分钻井机械和采油机械 两大部分。 一、油气藏与油气田 二、含油气盆地 三、油气勘探 目前油气勘探的主要方法和技术有四种: 即地面地质法、地球物理法、遥感技术和 钻探法。各自特点。

第一章 钻井工艺概述

1.1 钻井方法 一、机械钻井法 1. 顿钻钻井法 2. 旋转钻井法 二、钻井工艺过程 1.钻前准备 2.钻进过程:起、下钻;正常钻进。 3.固井 4.完井 5.钻井事故的处理

三、平衡压力钻井 含义;目的;关键;技术保证。 1.2 钻井技术的新发展 一.欠平衡钻井(原理; 优点; 适用于地层条件;方 法;主要设备)。 二、深、超深井钻井技术 三、水平井技术 四、小井眼钻井技术 五、连续柔管钻井技术

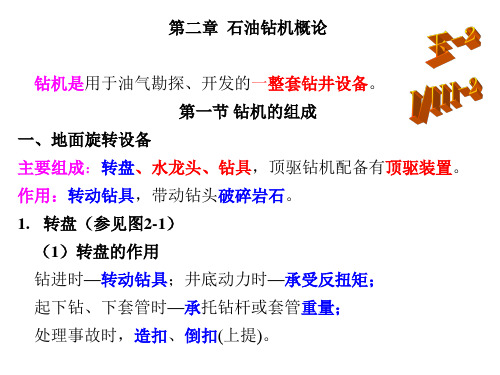

第二章 石油钻机概论

2.1 钻机的组成 钻机包括:驱动与传动、旋转、起升、循 环设备,辅助设备和测量仪表。 一、地面旋转设备 主要组成:转盘、水龙头、钻具,顶驱钻 机配备有顶驱装置。 作用:转动钻具,带动钻头破碎岩石。

二、循环系统设备 主要有:钻井泵,钻井液净化、处理调配装置。 作用:清洗井底,携带岩屑,保护井壁,冷却钻 头。 三、起升系统设备 主要有:绞车、天车、游车、大钩、钢绳、井架。 作用:起下钻具、下套管,控制钻压。

四、动力驱动系统 有:柴油机组、发动机组、电动机组。 作用:提供动力。 五、传动系统设备 联动机组—动力并车。 作用:传递、分配动力。 六、控制系统和监测仪表 司钻台、液、气、电控制、仪表 各种钻井仪表及随钻测量系统(MWD)。

二、 优点 1. 传动效率高,较机械传动高16%; 2. 无级变速(在某机械档下,无级变速); 3. 简化传动、控制,易装调整,自动保护。 3.3 电机驱动特性 一、 电动机机械性能 1. 机械特性 电机转速n与电磁转矩M之间变化关系,称机械 特性。

2. 特性硬度 转速n不随转矩M变,为特硬特性; n随M增加而下降不大,为硬特性; n随M增加而加速下降,为软特性。 3. 固有机械特性 电机的电压、频率(交流)、励磁(激磁)电流 为额定值,其电机回路上无附加电阻时所具有的 特性。 4. 人为特性 人为调节电压、频率、电流所得到的特性,称人 为特性。

Zl D0 d D0 (1 )d 2 n 0 e e d d

Z Z (1 ) t' 1 Z

4.2 钻井绞车 绞车的作用;绞车的使用要求;绞车的结构类型;典型绞 车结构(JC45绞车)分析。 4.3 刹车机构 一、刹车功用与使用要求 二、带刹车结构与原理 三、最大制动力的确定 Q's t max D2 D2 下放时静力矩: M Pt ' b bt '

四、可控硅直流驱动

AC—SCR—DC 由柴油机驱动AC发电机输出交流电,经可 控硅整流驱动DC电机。 可控硅驱动特点:直接由SCR调节电压、 控制弱磁而调速。

4. 用DC电机(不用AC电机)原因 (1)直流电机:调速宽;能频繁启动;载 荷变化范围宽;启动制动平稳。 (2)交流电机:硬特性,转速几乎不随载 荷而变化【只能由调频f改变转速】。 5.交流变频技术,用AC—变频器—AC 。

第四章

起升系统工作原理与设备

4.1 起升系统工作原理 游动系统运动分析:快绳侧→死绳侧钢绳速度分析; 游动系统载荷: Qt 当大钩静止悬重时,各段游绳拉力相等: Pf Pf P PZ Pd Z 1 P P P 当起升时,各绳拉力: Pf 1 2 Z 2 Z 2 Z Q P ( )

同步电机启动性能差,用于不常启动、不 变速场合。 (3)同步电机采用异步启动法。 异步启动:定子通电形成旋转磁场,使转 子线圈产生感应电流,使转子转起来,之 后转子再通直流电,实现异步启动,同步 工作。

2. 异步电动机

一、定义 转子转速小于磁场旋转速 度,称异步电机 。 二、工作原理 属于硬特性: 异步电机常用于驱动绞车 和转盘。 改变定子电压 、电流频 率 、定子和转子串阻都可 改变特性。

七、钻机底座 安装钻井设备。 八、辅助设备 钻机八大(系统)设备:旋转、循环、起 升、动力、传动、控制、底座、辅助。 八大部件:绞车;转盘;水龙头;大钩; 游车;天车;钻井泵;柴油机。

2.2 钻机分类与特点

一、分类方法 二、钻机特点 1.大功率、传动复杂,多工作机联合工作; 2.绞车、泵、转盘三大机组不同时工作; 3.钻井过程不连续; 4.工作地区广阔,自然环境恶劣。

二、电磁涡流刹车 新型辅助刹车,利用电磁感应原理实现制动。 1.结构 主要由左、右定子和转子组成,定子中固嵌线圈。 2.原理 定子通直流,产生固定磁场。 当滚筒带动转子转动时,转子产生涡流。 涡流形成旋转磁场,与固定磁场作用产生制动力 矩。 主磁路(右手定则); 感应电动势与涡流(右手定则); 电磁力(左手定则); 电磁转矩M=FR2Z=CnB2

二、交流电机特性(固有) 1. 同步电动机 (1)定义 转子转速(n)与(定子)旋转磁场转速(n0) 相同(通交流电),故称同步电机, 特硬特性。 (2)工作原理:定子绕组通三相交流电产生旋转 磁场,转子励磁绕组通直流电形成直流励磁磁场, 两磁场相互作用,使转子被旋转磁场拖(吸)着 以同步转速一起旋转,即 n=n0 。

3.2 电驱动钻机

电驱钻机—工作机用电动机带动。 一、分类 1. 交流电驱钻机:即交流发电机(或工业电网)→ 交流电动机驱动(AC→AC); 2. 直流电驱钻机:即直流发电机—直流电动机驱动 (DC→DC); 3. 可控硅整流直流电驱钻机:即交流发电机→可控 硅整流→直流电动机驱动(AC→SCR→DC); 4.交流变频调速驱动钻机,即交流发电机→变频调 速器→交流电机驱动。

P R3 m cos

t l cos i P r sin( )

六、盘式刹车

1. 结构组成 包括:刹车盘(滚筒两侧)、刹车液缸、刹车钳(或刹 车杠杆)、刹车块、液控系统等。 2. 刹车钳类型:①杠杆钳;②固定钳。 3.工作方式 常开式:液压加压刹车; 常闭式:用弹簧加压刹车,用液压松刹。 2 R R R R 4. 单钳制动力矩 M 2N 1 2NR

T te

Fb T t t (e

1)

M b Fb Rb t (e 1) Rb

五、刹车杠杆工作分析

1.单杠杆刹车机构 刹把力:

r sin( ) Pt l cos

增力倍数: 2.双杠杆刹车机构 两套单杠杆组成。 t l n cos 增力倍数: i

2 2Z

最大制动力矩: Qst max ' D2 最大制动力: Fb max tb ZDb 式中: β -动载系数;ηb-滚筒效率; Db-刹车鼓直径,m。

M b max M Fb max

Dd 2

四、刹带两端的拉力 死端拉力 T: 制动力: 制动力矩:

t f

快绳拉力:

Qt 1 Pf Z t

起升游系效率:

(1 Z ) t Z (1 )

下放时游系效率: Z 1 游系效率近似计算式: t 2 滚筒缠绳层数确定:任意 Di D0 d 2(i 1)d 层直径: 半径增量系数 0.9 缠绳总层数计算式:

3.特性 (M-n曲线) 调节线圈的电流可改变M-n曲线。 当转速低时,仍有较大制动力矩。 滚筒转速较低时,M随n增加迅速增大,中、 高速段力矩几乎不变(硬特性)。

4.5 井架 一、功用、组成与要求;钻井工艺对井架的基本要求。 二、整体结构类型 1. 塔架 2. 前开口井架 3.A形井架 4.桅形井架 三、井架基本载荷 1.恒载 :井架自重、设备、工具重; 2.最大静载: 即最大钩载; 3.工作绳拉力:快绳和死绳合力; 4.风载; 5.立根载荷:①立根重水平载荷;②立根风载。 4.6 游动系统 天车、游车、钢丝绳和大钩,统称为游动系统。

三、直流电机特性 定子(通直流)形成固定磁极,转子电枢 通电,磁力作用使转子转动。 【左手定则判断:掌心对N,四指-电流, 母指-力】 1. 直流电机类型 按励磁绕组(定子)与电枢绕组(转子) 联接方式分:他励电机、并励电机、串励 电机、复励电机。

2. 直流电机固有特性 (1)他励或并励:硬特性; (2)串励:属软特性,n随M增加而下降; (3)复励:介于并、串联之间,属软特性。 (4)适用场合 串励电机:适驱动绞车,载荷增大,转速自动下 降,实现恒功率调节。 并、他励电机:适驱动钻井泵,实现定速恒转矩 调节。

3.钢绳直径dw 根据Qmax(最大钩载)的Pfmax(Zmax时快绳拉力) 决定。 4.快绳最大拉力 Qh max 起升时: P

f max