抛光检验标准

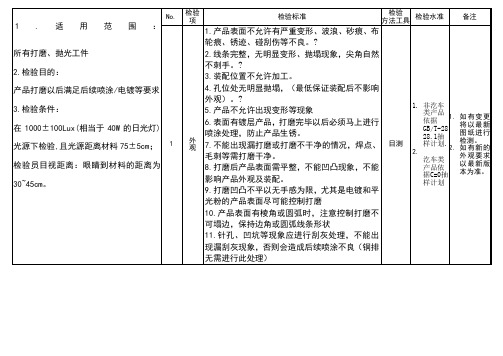

打磨、抛光通用检验规范

10.产品表面有棱角或圆弧时,注意控制打磨不可塌边,保持边角或圆弧线条形状

11.针孔、凹坑等现象应进行刮灰处理,不能出现漏刮灰现象,否则会造成后续喷涂不良(铜排无需进行此处理)

目测

1.非汔车类产品依据GB/T-2828.1抽样计划.

2.线条完整,无明显变形、抛塌现象,尖角自然不刺手。?

3.装配位置不允许加工。

4.孔位处无明显抛塌,(最低保证装配后不影响外观)。?

5.产品不允许出现变形等现象

6.表面有镀层产品,打磨完毕以后必须马上进行喷涂处理,防止产品生锈。

7.不能出现漏打磨或打磨不干净的情况,焊点、毛刺等需打磨干净。

8.打磨后产品表面需平整,不能凹凸现象,不能影响产品外观及装配。

2.

汔车类产品依据C=0抽样计划

1.如有变更将以最新图纸进行检测。

2.如有新的外观要求以最新版本为准。

1.适用范围:

所有打磨、抛光工件

2.检验目的:

产品打磨以后满足后续喷涂/电镀等要求

3.检验条件:

在1000±100Lux(相当于40W的日光灯)光源下检验,且光源距离材料75±5cm;

检验员目视距离:眼睛到材料的距离为30~45cm。

No.

检工具

检验水准

备注

1

外

观

1.产品表面不允许有严重变形、波浪、砂痕、布轮痕、锈迹、碰刮伤等不良。?

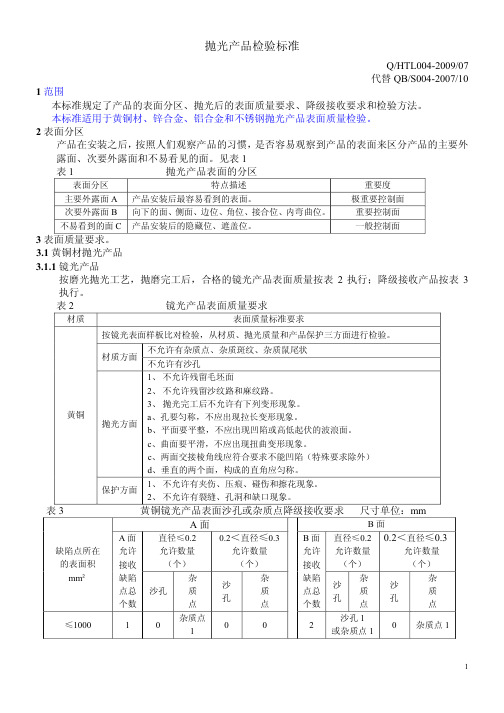

抛光产品检验标准

抛光产品检验标准Q/HTL004-2009/07代替QB/S004-2007/10 1范围本标准规定了产品的表面分区、抛光后的表面质量要求、降级接收要求和检验方法。

本标准适用于黄铜材、锌合金、铝合金和不锈钢抛光产品表面质量检验。

2表面分区产品在安装之后,按照人们观察产品的习惯,是否容易观察到产品的表面来区分产品的主要外露面、次要外露面和不易看见的面。

见表13表面质量要求。

3.1黄铜材抛光产品3.1.1镜光产品按磨光抛光工艺,抛磨完工后,合格的镜光产品表面质量按表2执行;降级接收产品按表3执行。

表2 镜光产品表面质量要求注:1、缺陷点所在的表面积是指A面、B面和C面的表面积。

2、当表面出现2个缺陷点以上时,两个缺陷点的距离应大于10-20毫米。

3、表中限定了A面和B面缺陷点的总个数,A面和B面缺陷点的总个数之和,为产品表面缺陷点的总个数。

3.1.2黄铜拉丝产品按磨光抛光工艺抛磨完工后,产品表面质量按表4执行。

3.2锌合金压铸件抛光产品3.2.1锌合金镜光产品按磨光抛光工艺磨抛完工后,合格的镜光产品表面质量按表5执行;降级接收的产品按表6执行。

注:1、缺陷点所在的表面积是指A面、B面和C面的表面积。

2、产品表面缺陷点大于2时,两个缺陷点间距大于10-20毫米。

3、表中限定了A面和B面缺陷点的总个数,A面和B面缺陷点的总个数之和,为产品表面缺陷点的总个数。

3.2.2锌合金拉丝产品按磨光抛光工艺磨抛完工后,锌合金拉丝产品表面质量按表7执行。

3.3铝合金产品按磨光抛光工艺抛磨完工后,产品表面质量按表8执行执行。

3.4不锈钢抛光产品3.4.1不锈钢镜光产品按磨光抛光工艺抛磨完工后,不锈钢镜光产品合格的表面质量按表9执行;降级接收按表10执行。

注:1、缺陷点所在的表面积是指A面、B面和C面的表面积。

2、表中限定了A面和B面缺陷点的个数,A面和B面缺陷点的个数之和,为产品表面的缺陷点总个数。

3、表面缺陷点大于2时,两缺陷点间距大于10-20毫米。

不锈钢抛光检验标准12

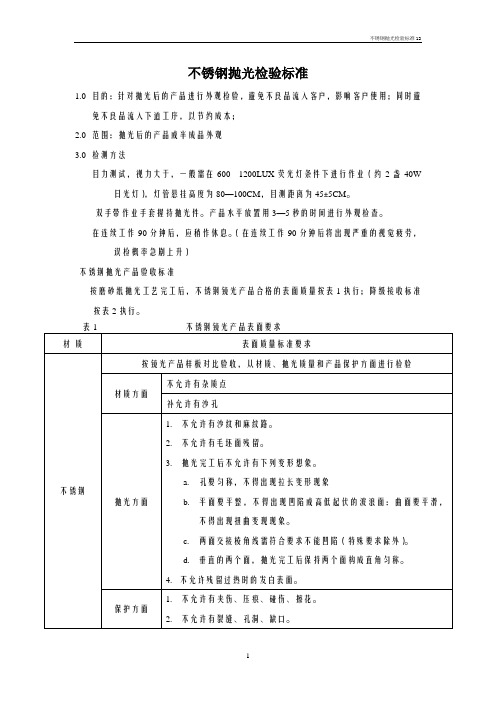

不锈钢抛光检验标准

1.0目的:针对抛光后的产品进行外观检验,避免不良品流入客户,影响客户使用;同时避

免不良品流入下道工序,以节约成本;

2.0范围:抛光后的产品或半成品外观

3.0检测方法

目力测试,视力大于,一般需在600---1200LUX荧光灯条件下进行作业(约2盏40W 日光灯),灯管悬挂高度为80—100CM,目测距离为45±5CM。

双手带作业手套握持抛光件。

产品水平放置用3—5秒的时间进行外观检查。

在连续工作90分钟后,应稍作休息。

(在连续工作90分钟后将出现严重的视觉疲劳,误检概率急剧上升)

不锈钢抛光产品验收标准

按磨砂纸抛光工艺完工后,不锈钢镜光产品合格的表面质量按表1执行;降级接收标准按表2执行。

表2 不锈钢镜光产品表面质量降级接收要求尺寸单位:mm

注:1、缺点所在的表面积是指A面、B面和C免得表面积。

2、表中限定了A面和B面缺点的个数,A面和B面缺陷点的个数之和,为产品表面的

缺点总个数。

3、表面缺陷点大于2时,两缺陷点间距大于20mm。

外观标准尺度的把握

在检验产品外观时是并非越严越好,外观标准应该恰到好处;如果“过严”会导致成本浪费,“过松”又会导致客户部满意而引起抱怨。

外观标准应该根据不同的客户不同产品档次定位的不同来进行判定。

抛光产品检验标准

。称匀角直的成构面个两持保后工完光抛�面个两的直垂、d 。 �外除求要殊特�陷凹能不求要合符须线角棱接交面两、c 。象现形变曲扭现 出得不�滑平要面曲�面浪波的伏起低高或陷凹现出得不�整平要面平、b 。象现形变长拉现出得不�称匀要孔、a 象现形变列下有许允不�后工完光抛、3 。路纹错交的观外品产响影不但�的微轻有许允位部曲弯的品产 �致一向方路纹计设的品产与路纹光抛的面一每的品产�致一细粗路纹 、2 面坯毛留残有许允不 、1

面方质材

钢锈不

验检行进面方三护保品产和量质光抛、质材从�收验对比板样品产光镜按 求要准标量质面表 质 材

求要面表品产光镜钢锈不

9表

。行执 01 表按收接级降 �行执 9 表按量质面表的格合品产光镜钢锈不 �后工完磨抛艺工光抛光磨按 品产光镜钢锈不 1.4.3 品产光抛钢锈不 4.3

。陷凹和洞孔 mm52.0 为度深留残许允不、2 。伤碰、痕压、伤夹有许允不、1 面方护保

点陷缺个 1 加 增�米毫方平 0005 加增积面表品产 2 2 1 1 0 面B 5.0≤径直孔沙 面A 00001� 00001--0005 0005--0052 0051--0001 ²mm 积面表的 在所点陷缺 0001≤ 0052-0051

mm�位单寸尺

面A 面B 求要收接级降孔沙面表品产光镜金合锌

。口缺、洞孔、缝裂有许允不 、2 。花擦、伤碰、痕压、伤夹有许允不 、1

6表

面方护保

面方光抛

。称匀角直的成构面个两持保后工完光抛�面个两的直垂、e 。 �外除求要殊特�陷凹能不求要合符须线角棱接交面两、d 。象现形变曲扭现出应不�滑平要面曲、c 面浪波的伏起低高或陷凹现出应不�整平要面平、b 。象现形变长拉现出应不�称匀要孔、a 象现形变列下有许允不后工完光抛 、3 。路纹麻和路纹沙留残许允不 、2 面坯毛留残许允不 、1 纹水、孔沙有许允不 点质杂有许允不

打磨抛光检验标准

页码

第2页,共2页

生效时间

2006年10月9日

工序

检验项目

检验工具

检验方法

标准等级和要求

缺陷分类

特性等级

抽查方式

不合格处置方式

一级

二级

三级

A类

B类

C类

打磨抛光

外观

毛刺披锋

卡尺

目测

手感

测量

不可见或无刮手感

可见,≤0.1mm且均匀不允齿状

≤0.3mm,且均匀不允齿状无明显刮手

>0.5mm以上

允许出现3mm长可见但不伤及材料的划痕

允许出现5mm长可见但不伤及材料的划痕工

允许出现8mm长的轻微划痕

超出30*30mm范围的深度划痕

出现20mm的一般划痕

出现10mm长的轻微划痕

一般

抽检

变形

卡尺直尺拉尺

目测测量

不可见,点线面轮廓清晰

≤0.1mm/M2,单面不超过3个点。

≤0.2mm/M2,单面不超过5个点。

≤0.5mm

>0.3 mm,<0.4mm

关键

全检

让步

返工

降级采用报废

编制

审核

批准

>0.5mm/ M2,单面超过5个点。

>0.3mm M2,单面超过5个点。

≤0.3/mm M2,单面超过2个点。

一般

抽检

锈迹

卡尺直尺拉尺

目测

不可见

重要

全检

漏底

目力

目测

不可见

可见8*8mm以下

5*5mm以上

可见5*5mm以下

3*3mm以上

可见3*3mm以下

严重

抽检

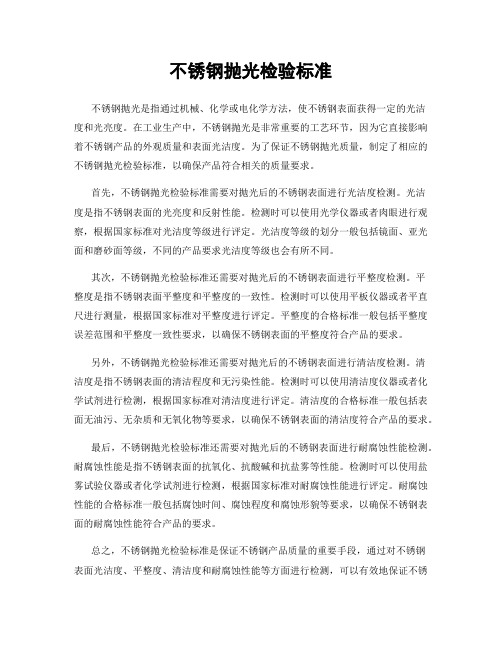

不锈钢抛光检验标准

不锈钢抛光检验标准不锈钢抛光是指通过机械、化学或电化学方法,使不锈钢表面获得一定的光洁度和光亮度。

在工业生产中,不锈钢抛光是非常重要的工艺环节,因为它直接影响着不锈钢产品的外观质量和表面光洁度。

为了保证不锈钢抛光质量,制定了相应的不锈钢抛光检验标准,以确保产品符合相关的质量要求。

首先,不锈钢抛光检验标准需要对抛光后的不锈钢表面进行光洁度检测。

光洁度是指不锈钢表面的光亮度和反射性能。

检测时可以使用光学仪器或者肉眼进行观察,根据国家标准对光洁度等级进行评定。

光洁度等级的划分一般包括镜面、亚光面和磨砂面等级,不同的产品要求光洁度等级也会有所不同。

其次,不锈钢抛光检验标准还需要对抛光后的不锈钢表面进行平整度检测。

平整度是指不锈钢表面平整度和平整度的一致性。

检测时可以使用平板仪器或者平直尺进行测量,根据国家标准对平整度进行评定。

平整度的合格标准一般包括平整度误差范围和平整度一致性要求,以确保不锈钢表面的平整度符合产品的要求。

另外,不锈钢抛光检验标准还需要对抛光后的不锈钢表面进行清洁度检测。

清洁度是指不锈钢表面的清洁程度和无污染性能。

检测时可以使用清洁度仪器或者化学试剂进行检测,根据国家标准对清洁度进行评定。

清洁度的合格标准一般包括表面无油污、无杂质和无氧化物等要求,以确保不锈钢表面的清洁度符合产品的要求。

最后,不锈钢抛光检验标准还需要对抛光后的不锈钢表面进行耐腐蚀性能检测。

耐腐蚀性能是指不锈钢表面的抗氧化、抗酸碱和抗盐雾等性能。

检测时可以使用盐雾试验仪器或者化学试剂进行检测,根据国家标准对耐腐蚀性能进行评定。

耐腐蚀性能的合格标准一般包括腐蚀时间、腐蚀程度和腐蚀形貌等要求,以确保不锈钢表面的耐腐蚀性能符合产品的要求。

总之,不锈钢抛光检验标准是保证不锈钢产品质量的重要手段,通过对不锈钢表面光洁度、平整度、清洁度和耐腐蚀性能等方面进行检测,可以有效地保证不锈钢产品的质量稳定性和一致性。

制定和执行严格的不锈钢抛光检验标准,有利于提高不锈钢产品的市场竞争力,促进不锈钢产业的健康发展。

抛光验收标准

抛光验收标准

(一)亮度

抛光后,亮度计数在80–90度以上,色泽鲜艳,光亮照人,实体倒影清晰度在75%以上。

(二)漆面

1、车身表面无污垢(研磨剂、油渍、沥青)存留,全车间隙之间无任何残留杂物(水珠、泥污、固化研磨剂),无圈迹,无旋光。

2、检验是否有漏抛(漆面光泽暗淡、划痕较多)或抛漏(出现底漆)的地方。

(三)划痕

1、抛光后,在无外界事物(波浪海面、脏毛巾)接触的前提下,车身表面应无任何细微划痕,经过清洁处理后,在车身表面会留下一些细微的划痕,这是不可避免的。

2、对于中深度划痕来讲,若不进行水磨处理的情况下,仍然会存在于车身表面,只不过表面效果会改善固有的20%左右;进行水磨处理,中度划痕会消失原有程度的85%以上,深度划痕(伤及底漆)仍无法消除,只有进行烤漆处理。

(四)用时与用量

1、在整个抛光施工过程中,单车抛光研磨剂的使用量不超过300毫升。

2、有两个施工人员,车漆较软(日产车)的情况下,一般在1小时左右完成,如果车漆较硬(奔驰、宝马等)一般需要1.5小时左右完成施工。

抛光要求标准

抛光要求标准1范围本标准规定了产品的表面分区、抛光后的表面质量要求、降级接收要求和检验方法。

本标准适用于黄铜材、锌合金、铝合金和不锈钢抛光产品表面质量检验。

2表面分区产品在安装之后,按照人们观察产品的习惯,是否容易观察到产品的表面来区分产品的主要外露面、次要外露面和不易看见的面。

见表13表面质量要求。

3.1黄铜材抛光产品3.1.1镜光产品按磨光抛光工艺,抛磨完工后,合格的镜光产品表面质量按表2执行;降级接收产品按表3执行。

表2 镜光产品表面质量要求表3 黄铜镜光产品表面沙孔或杂质点降级接收要求尺寸单位:mm注:1、缺陷点所在的表面积是指A面、B面和C面的表面积。

2、当表面出现2个缺陷点以上时,两个缺陷点的距离应大于10-20毫米。

3、表中限定了A面和B面缺陷点的总个数,A面和B面缺陷点的总个数之和,为产品表面缺陷点的总个数。

3.1.2黄铜拉丝产品按磨光抛光工艺抛磨完工后,产品表面质量按表4执行。

3.2锌合金压铸件抛光产品3.2.1锌合金镜光产品按磨光抛光工艺磨抛完工后,合格的镜光产品表面质量按表5执行;降级接收的产品按表6执行。

注:1、缺陷点所在的表面积是指A面、B面和C面的表面积。

2、产品表面缺陷点大于2时,两个缺陷点间距大于10-20毫米。

3、表中限定了A面和B面缺陷点的总个数,A面和B面缺陷点的总个数之和,为产品表面缺陷点的总个数。

3.2.2锌合金拉丝产品按磨光抛光工艺磨抛完工后,锌合金拉丝产品表面质量按表7执行。

3.3铝合金产品按磨光抛光工艺抛磨完工后,产品表面质量按表8执行执行。

3.4不锈钢抛光产品3.4.1不锈钢镜光产品按磨光抛光工艺抛磨完工后,不锈钢镜光产品合格的表面质量按表9执行;降级接收按表10执行。

注:1、缺陷点所在的表面积是指A面、B面和C面的表面积。

2、表中限定了A面和B面缺陷点的个数,A面和B面缺陷点的个数之和,为产品表面的缺陷点总个数。

3、表面缺陷点大于2时,两缺陷点间距大于10-20毫米。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

不锈钢抛光检验标准

1范围

本标准规定了产品的表面分区、抛光后的表面质量要求和检验方法。

2表面分区

产品在安装之后,按照人们观察产品的习惯,是否容易观察到产品的表面来区分产品的主要外露面、次要外露面和不易看见的面。

见表1

3表面质量要求。

不锈钢镜面抛光产品(食品级)

按磨光抛光工艺抛磨完工后,不锈钢镜光产品合格的表面质量按表2执行

不锈钢拉丝产品

按磨光抛光工艺抛磨完工后,不锈钢拉丝产品表面质量按表3执行

目力测试,视力大于,在220V50HZ18/40W萤光灯和220V50HZ40W的日光灯下,目测距离为45±5cm。

双手带作业手套握持抛光件。

产品水平放置,目测该面,检查完后,以两手为轴旋转到相邻的一面,的角度目测,逐步检查每一面。

上一方向目测完工后,旋转90度,变为南北方向,先上下旋转一定的角度目测,逐步检查每一面。

5补充注意点

抛光严格按照图纸要求表面加工精度操作,除特殊标注之外,A面所有的抛光要求按照图纸要求,不能出现未抛光的部分,不能留有电焊后的黄黑色色斑。

×抛光纹路必须保持一致,不能有乱纹。

比如料斗盖透气管周围的色差必须抛光一致。

面不能有焊接留下的杂质,包含焊渣以及滴落凝固在表面的金属。

×

除标准法兰外的自制法兰表面属于易忽视部位,注意抛光。

×

√

×面上焊缝内黑色杂质必须处理干净。

如若使用钝化膏处理必须擦拭干净所留痕迹。

×料仓出料口处法兰与料仓桶体连接处焊缝必须抛光圆滑过渡,不能存在台阶,防止堆积物

料。

叶片螺杆叶片连接处抛光一致,不能留有痕迹。

可拿取的人工加料盖,周围折边处,A面焊缝满焊后抛光圆滑,C面断续焊。

例如T17料斗

上的人工加料盖。

面焊缝不能有毛刺,必须打磨去除。

料斗折弯痕迹,A面抛光光滑过渡,C面抛光(按照图纸要求)。

料斗和料仓筒身焊接的焊缝整形处理后圆滑过渡,外部不能有明显的拼接痕迹。

×。