最新万吨年催化裂化反应—再生系统计算

催化裂化装置设计工艺计算方法

合计(36735.3+5093.10+14266.91)×104KJ/h=56096.3×104KJ/h

1.2.2焦炭脱附热

解吸催化剂上的焦炭燃烧总放热量的11.5%, 则焦炭脱附热=56096.3×104×11.5%=6450.96×104KJ/h

Ⅰ段==219.65kg/吨催化剂.h Ⅱ段=523.5 kg焦/吨催化剂.h

1.3第Ⅰ再生器尺寸计算

I再密相段气体(设1吨催化剂带1kg烟气)

项目

分子量

Kmol/h

湿烟气

28.1

6887.33

外再热流化风

29

48.21

催化剂带走烟 气

28.1

36.65

合计

6972.59

Kg/h 193545.21 1398.21 1030

1.2.3外取热器取热量

Ⅰ再 外取热器取热量 11731.34×104KJh(取三催的标定数据) Ⅱ再 内取热器取热量 8.58×104KJ/h (取三催的标定数据) 1.2.4 Ⅰ段主风升温热

Ⅰ段主风由135℃升温到671℃需热 干空气升温需热 =干空气量×空气比热×温差

=174422.8×1.09×(671—135) =10171.47×104KJ/h

4.77

松动吹扫 总湿烟气

27.8 1364.8

500 41034.1

4.77 100

1.1.8烟风比

Ⅰ段==1.097 Ⅱ段==1.075 1.1.9主风机选型

根据所需主风量及外取热器吹入总流化风选 轴流式主风机一台型号AV56—12 主要性能参数 入口压力 0.098MPa

第六节 催化裂化反应-再生系统

2010-112010-11-7

石油加工工程

4

提升管下部进料段的油剂接触状况对重油催化裂化的反应 提升管下部进料段的油剂接触状况对重油催化裂化的反应 油剂接触状况 有重要影响。减小原料油的雾化粒径,可增大传热面积, 有重要影响。减小原料油的雾化粒径,可增大传热面积, 从而提高了原料的气化率, 从而提高了原料的气化率,且可以改善产品产率的分布 汽提汽用量一般为 沉降器下面的汽提段的作用是用水蒸气脱出催化剂上吸附 沉降器下面的汽提段的作用是用水蒸气脱出催化剂上吸附 2~3kg/1000kgCat 的油气及置换催化剂颗粒之间的油气。汽提段的效率与水 的油气及置换催化剂颗粒之间的油气。汽提段的效率与水 蒸气用量、催化剂在汽提段的停留时间、 蒸气用量、催化剂在汽提段的停留时间、汽提段的温度及 压力、 压力、以及催化剂的表面结构有关 重油催化裂化则用4 重油催化裂化则用4~ 5kgH2O/1000kgCat

2010-112010-11-7 石油加工工程 10

短反应时间

两段技术,采用分段反应, 两段技术,采用分段反应,两段反应时间之和比常规 催化反应时间还短( 秒以内) 催化反应时间还短(2秒以内)

500kta催化裂化装置反应-再生系统的设计-编程计算

概述500k t/a催化裂化反应-再生系统过程计算程序开发1概述催化裂化是最重要的重质油轻质化过程之一,在汽油和柴油等轻质油品的生产的生产中占有很重要的地位。

催化裂化过程投资少、操作费较低、原料适应性强,轻质产品收率高,技术成熟,是目前炼油厂利润的主要来源。

因此,催化裂化工艺在石油加工的总流程重占有十分重要的地位,成为当今石油炼制的核心工艺之一,并将继续发挥举足轻重的作用。

1.1设计背景催化裂化是炼油工业中最重要的一种二次加工工艺,在炼油工业中产生占有十分重要的地位。

石油炼制工艺的根本目的,一是提高原油加工深度,得到更多的轻质油产品;二是增加品种,提高产品质量。

然而,原油经过一次加工所能得到的轻质油品只占原油的40%。

随着国民经济和国防工业的发展,对轻质油品的需求量不断增加,对油品的质量要求也日趋严格。

这种供求矛盾促进了炼油工艺,特别是重质油轻质化的发展。

传统的催化裂化原料是重质馏分油,主要是直馏减压馏分油,也包括馏分油。

由于对轻质油品的需求不断增长及技术进步,近20年来,更重的油料也作为催化裂化的原料,例如减压渣油、脱沥青的减压渣油、加氢处理重油等。

原料油在500℃、3s及与裂化催化剂接触的条件下,经裂化反应生成气体、汽油、柴油、重质油及焦炭。

催化裂化装置通常由三大部分组成,即反应—再生系统、分馏系统和吸收稳定系统,除此之外,许多装置还配备有烟气能量回收系统和产品精制系统。

其中,反应—再生系统是全装置的核心部分。

反应—再生系统主要包括新鲜进料预热系统、反应部分、再生部分、催化剂储存和输送部分、主风和再生烟气部分及其他辅助部分[01]。

原料油在催化剂上进行催化裂化时,一方面通过分解等反应生成气体、汽油等较小分子的产物,另一方面同时发生缩合生成焦炭,这些焦炭沉积在催化剂的表面500kt/a催化裂化装置反应-再生系统的设计-编程计算上,使催化剂的活性下降。

因此,经过一段时间的反应后,必须烧去催化剂上的焦炭以恢复催化剂的活性。

万吨每年催化裂化柴油加氢精制计算书

一、全装置物料平衡1、物料平衡本设计的处理量为95万吨/年,反应阶段为其末期,每年开工时数按8000小时计算。

入方:①原料油=8000%10010109534⨯⨯⨯=118750公斤/小时=248000%10010954⨯⨯⨯=2850吨/天 ②重整氢=8000%70.210109534⨯⨯⨯=3206公斤/小时=248000%70.210954⨯⨯⨯=77吨/天 出方:①精制柴油=118750×96.95%=115128公斤/小时=2850×96.95%=2763吨/天②粗汽油=118750×1.52%=1805公斤/小时=2850×1.52%=43吨/天③高分排放气=118750×1.78%=2114公斤/小时=2850×1.78%=51吨/天④低分排放气=118750×0.31%=368公斤/小时=2850×0.31%=8.8吨/天⑤回流罐排放气=118750×2.084%=2475公斤/小时=2850×2.084%=59吨/天⑥溶于水中的硫化氢=118750×0.022%=26公斤/小时=2850×0.022%=0.6吨/天⑦溶于水中的氨气=118750×0.024%=28.5公斤/小时=2850×0.024%=0.7吨/天⑧设备漏损=118750×0.01%=12公斤/小时=2850×0.01%=0.3吨/天 2、化学耗氢量计算①计算杂质脱除率a)硫脱除率=18001801800-×100%=90%b)氮脱除率=26158261-×100%=77.8%c)硫醇硫脱除率=15115-×100%=93.3%d)氧脱除率(以酸度计算) 原料油含氧率=8642.01001656/108.53⨯⨯⨯-×100%=0.00192%精制油含氧率=8595.01001656/1014.03⨯⨯⨯-×100%=0.0000463%氧脱除率=00192.00000465.000192.0-×100%=97.58%e)烯烃饱和率(以溴价计算)烯烃饱和率=5.201.45.20-×100%=80%②化学耗氢量计算a) 每脱掉1%的硫消耗12.5Nm 3H 2/m 3原料油加氢脱硫耗氢量=8642.0100%901018005.126⨯⨯⨯⨯-=2.34Nm 3/T2.34×118750/22.4×10002=25kg/hr b) 每脱掉1%的氮消耗53.7Nm 3H 2/m 3原料油加氢脱氮耗氢量=8642.0100%8.77102617.536⨯⨯⨯⨯-=1.26Nm 3/T1.26×118750/22.4×10002=13kg/hr c) 每脱掉1%的氧消耗44.6Nm 3H 2/m 3原料油加氢脱氧耗氢量=8642.0100%6.971092.16.445⨯⨯⨯⨯-=0.0967Nm 3/T0.0967×118750/22.4×10002=1kg/hr d) 烯烃饱和耗氢量烯烃饱和耗氢量=(20.5-4.1)×10×22.4/160=22.96Nm 3/T22.96×118750/22.4×10002=243kg/hre) 饱和1%的芳烃消耗5.0Nm 3H 2/m 3原料油芳烃饱和耗氢量=8642.0568.05.411.43⨯⨯-)(=6.29Nm 3/T6.29×118750/22.4×10002=67kg/hrf) 每脱掉1%的硫醇硫消耗12.5Nm 3H 2/m 3原料油硫醇硫耗氢量=8642.0100%3.9310155.126⨯⨯⨯⨯-=0.02Nm 3/T0.0202×118750/22.4×10002=0.2kg/hr g) 加氢裂解耗氢量原料油裂解程度为3%,每裂解1分子原料,消耗3分子氢加氢裂解耗氢量=34.197%31000⨯×3×22.4=10Nm 3/T10.22×118750/22.4×10002=108kg/hr总化学耗氢量=2.34+1.26+0.0967+22.96+6.29+0.0202+10.22=43Nm 3/T =24.81+13.36+1.025+243.44+66.69+0.214+108.36=458kg/hr重量分数:加氢脱硫:899.45781.24×100%=5.42%加氢脱氮:899.45736.13×100%=2.92%加氢脱氧:899.457025.1×100%=0.22%烯烃饱和:899.45744.243×100%=53.16%芳烃饱和:899.45769.66×100%=14.56%硫醇脱硫:899.457214.0×100%=0.05%加氢裂解:899.45736.108×100%=23.66%3、化学反应放热量a).加氢脱硫反应放热量=600kcal/Nm 3×2.34Nm 3/T=1404kcal/T 1404kcal/T×118.75T/hr=166725kcal/hrb).加氢脱氮反应放热量=600kcal/Nm 3×1.26Nm 3/T=756kcal/T 756kcal/T×118.75T/hr=89775kcal/hrc).加氢脱氧反应放热量=600kcal/Nm 3×0.0967Nm 3/T=58.02kcal/T58.02kcal/T×118.75T/hr=6890kcal/hrd).加氢烯烃饱和反应放热量=1260kcal/Nm 3×22.96Nm 3/T=28929.6kcal/T28930kcal/T×118.75T/hr=3435438kcal/hre).加氢芳烃饱和反应放热量=540kcal/Nm 3×6.29Nm 3/T=3396.6kcal/T3397kcal/T×118.75T/hr=403394kcal/hrf).加氢裂解反应放热量=450kcal/Nm 3×10.22Nm 3/T=4599kcal/T4599kcal/T×118.75T/hr=546131kcal/hr总的反应放热量∑=1404+756+58.02+28930+3397+4599=39144kcal/T=166725+89775+6889.875+3435437.5+403393.75+546131.25=4648352.375kcal/hr重量分数:加氢脱硫:%59.3%100391441404=⨯加氢脱氮:%93.1%10039144756=⨯加氢脱氧:%15.0%1003914402.58=⨯烯烃饱和:%95.73%100391446.28929=⨯芳烃饱和:%68.8%100391446.3396=⨯加氢裂解:%76.11%100391444599=⨯4、纯氢平衡表入方:新氢=5.51095%7.27⨯⨯×2×87.68%/8000=1022kg/hr10002427.1022⨯=25T/d出方:化学耗氢量=458kg/hr 100024899.457⨯=10.99T/d排放耗氢量=5.675.2113×2×80.86%=525.9kg/hr1000249.525⨯=13T/d溶解耗氢(包括低分排放和回流罐排放):低分罐=11.18125.368×43.10%×2=18kg/hr回流罐=46.4475.2474×2.03%×2=2.kg/hr溶解耗氢总量∑=17.52+2.26=20kg/hr10002478.19⨯=0.47472T/d机械漏损:入方-出方=1022.27-(457.899+525.9+19.78)=18.691kg/hr100024691.18⨯=0.449T/d重量分数:化学耗氢:27.1022899.457×100%=44.79%排放耗氢:27.10229.525×100%=51.44%溶解耗氢:27.102278.19×100%=1.93%机械漏损:27.1022691.18×100%=1.83%5、硫化氢的物料平衡产生H 2S :3432%901018001187506⨯⨯⨯⨯-=204kg/hr 10002440.204⨯=5T/d排放H 2S :①高分排放:34%6.05.675.2113⨯⨯=66kg/hr ②低分排放:34%55.211.18125.368⨯⨯=18kg/hr③回流罐排放:34%85.446.4475.2474⨯⨯=92kg/hr④水中溶解:26kg/hr (在装置总物料平衡中已计算)⑤粗汽油中溶解:204.40-(66.34+17.62+91.79+26.125)=2.5kg/hr重量分数:高分排放:%10040.20466⨯=32.46%低分排放:10040.20418⨯%=8.62%回流罐排放:10040.20492⨯%=44.90%水中溶解:10040.20426⨯%=12.78%粗汽油中溶解:10040.2045.2⨯%=1.24%二、反应器的工艺设计入口温度为320℃,入口压力为4.0Mpa ,取塔径为3.4m ,出口压力为3.9Mpa ,选用固定床轴向冷壁式反应器,已知数据如下:表一在压力为4.0Mpa 时,温度与气化率和热焓的对应关系如下:加氢反应器入口注:物料包括原料油,新氢和循环氢表二在不同压力下,气化率与温度和热焓之间的对应关系如下:注:物料包括加氢生成油,反应生成气和循环氢图一3.90Mpa 下焓值与温度对应关系 图二3.90Mpa 下气化率与温度对应关系表三不同气化率下的油气平均分子量图三不同气化率的油气平均分子量1.催化剂装填体积(选空速=2.5h -1)空速=催化剂的体积时的体积油在C 20︒=催V 8000/2.86410957⨯=2.5催V ∴=54.96m 3假设D=3.4m ,则L=2V 4D π催⨯=24.314.396.544⨯⨯=5.06m 2.催化剂的当量直径(所选催化剂为mm 62.1⨯Φ)D p =6×F V =6×3323323106102.12)102.1(4/106)102.1(4/-----⨯⨯⨯⨯+⨯⨯⨯⨯⨯⨯⨯πππ=1.64×310-m 3.循环氢(选氢油比=300) 氢油比=油混合氢V V =2.864/8000/1095V 7⨯混合氢=300混合氢V ∴=41223.1Nm 3 混合氢w =混合氢V /22.4×M =18.64.221.41223⨯=11373.16kg/hr循环氢w =混合氢w -新氢w =11373.16-3206.25=8166.91kg/hr4.D E =0.335.反应器入口温度下物料的气化率和氢分压作4.0Mpa 下的H m ~t 、e w %~t 图,查得t=320℃时,e w =21%,H m =262.0Kcal/kg 由图可得:当e w =21%时,油气M =160.5g/mol入口2p H =总p ×油气纯氢纯氢m m m +=4.0×油气M e w⨯+⨯11875018.6/16.11373%08.83)18.6/(11373.16=3.06Mpa6.反应器出口温度及气化率根据热量衡算得:(原料油混合氢w w +)入口m H +Q×95%=(原料油混合氢w w +)出口m H(11373.16+118750)×262.0+39144×118750×310-×95%=(11373.16+118750)出口m H出口m H =295.94Kcal/kg作t ~H m 、e w %~H m 图,查得出口w e =36.0%,出口t =356℃ 7.出口氢分压反应生成气m =循环氢m +[1-(96.95%+1.52%)]×原料油m=1187500153.091.8166⨯+=9983.785kg/hr 由图可得:当e w =36.0%时,油气M =168g/mol出口2p H =总p ×油气原料油反应生成气反应生成气(M e w /%)52.1%95.96m 95.7/m %60.7795.7/m ⨯+⨯+⨯=3.9×168%0.369847.011875095.7/785.9983%60.77)95.7/(9983.785⨯⨯+⨯=2.52Mpa8..气体密度v ρt =(进口t +出口t )/2=(320+356)/2=338℃w e =(进w e +出w e )/2=(21%+36%)/2=28.5%气w =混合氢w +原料油w ×w e =11373.16+118750×28.5%=45216.91kg/hr 气V =[混合氢混合氢M w +油气原料油M e w w⨯]×22.4×869.995.31⨯×273273t +=[18.611373.16+25.164%5.28187501⨯]×22.4×869.995.31⨯×273273338+ =2631.72m 3/hr v ρ=气气V w =72.263191.45216=17.18kg/m 39.空塔线速u假设D=3.4m ,则S==(π/4)D 2=9.075m 2 u=S气V =3600075.972.2631⨯=0.081m/sec10.混合物粘度查分子量为164.25、温度为338℃下,石油馏分蒸汽粘度为i z =0.0082厘泊Tr=)()(K c K T T =40.182.33273338=+Pr=05.3297.195.3Pc P == 根据Tr 与Pr 氢的粘度图得2iH z =0.013厘泊[2]=193.052H 粘度:iy 总p p 2H =25.164%5.2811875018.616.11373%08.8318.616.11373⨯+⨯=0.747 混z =∑∑0.5iii0.5ii my z m y =5.05.05.05.005.193747.012747.00082.005.193747.01013.02747.0⨯-+⨯⨯⨯-+⨯⨯)()(=9.31×310-厘泊 11.求hv G =w e m m ⨯+原料油混合氢=11373.16+118750×28.5%=45216.91kg/hrL G =)(原料油w e 1m -=118750×(1-28.5%)=84906.25kg/hrL G /v G =84906.25/45216.91=1.878 v G =45216.91kg/hr=24.34/2048.091.45216⨯⨯π=1020.5磅/2尺·hr 根据v G 与L G /v G 关系图查得:h=0.18=1.133239.19.05])3.2/18.01(1064.1318.067.0[18.033.01000/1021.907.018.17103.6+⨯⨯⨯+⨯-⨯⨯⨯⨯⨯---)()( =0.1034Pa/m12.检验①=LpΔ0.1034Pa/m ,在0.023~0.115Pa/m 范围内 ②15.14.306.5D L >== ③=⨯=L Lp p ΔΔ0.1034×5.06=0.523 kg/cm 2<0.84kg/cm 完全符合要求。

催化裂化反应-再生系统的失效模式、效应和危害度分析

械造 故问

了 分 析, 并 建 立 了 催 化 裂 化 故 障 树 分 析 模 型 ( FTA),本文针对催化裂化反应-再生系统建立了 FMECA 方法,为催化裂化装置的可靠性分析和长 周期安全运行提供理论指导。该方法可以推广应用

于同类炼油厂催化裂化装置的可靠性分析及风险性 评价,具有显著的经济效益和工程应用价值。

应 反 焦 壁 正常 环

质量含量;

应

上

裂解

量 (4)选择合格的反应条件和温度。

产

器 生 膨 露 液 体 液 (l)更换材料,选超低碳钢或双向不锈钢;

油 胀 点 漏 出 体 (2)制造成型后应进行稳定化热处理;

节

影响

气 裂 腐 反 应 漏 (3)保证反应温度在露点以上;

开 蚀 进 行 出 (4)避免液相设计时防止膨胀节受剪力。

事件

编号 x13 x14 x15 x16 x17 x18 x19 x20 x21 x22 x23

相对概率重要度 IC

1. 902505 > 10 - 2 3. 261519 > 10 - 2 2. 717905 > 10 - 2 6. 802927 > 10 - 1 6. 522725 > 10 - 3 3. 261519 > 10 - 2 3. 261519 > 10 - 2 6. 522725 > 10 - 3 6. 522725 > 10 - 3 5. 436083 > 10 - 2 5. 435593 > 10 - 3

利用 FMECA 很容易分析各层次之间的因果关 系,而 FTA 很容易考虑人为因素、环境因素或多 种因素相互组合对顶事件的影响。在可靠性分析 时,FMECA 可以与 FTA 分析方法结合使用,综合 使用的基本原理是根据系统的功能要求和故障定 义,首先选择一个或多个系统中不希望发生的事件

催化裂化工艺计算总表

67.642 8455.224 1775.597 6679.627

79.02 8453.084 673.711 1004.226

95.520 6679.627 673.711 8084.530 336.855 1004.226 12050.717 1004.226

95.520 338.995 1355.982

19890.5 19890.5

6.930 6.93

1700 5000 2100 2700 3400

0 0 14900

34790.5

3216 192960

990 1358 550 168 150

0 3216 192960

21 0.008

0.9

0 0 0

39000

外取热器2产汽FI-1041,kg/h 小计,kg/h 给水温度TI-1063,TI-1055, oC

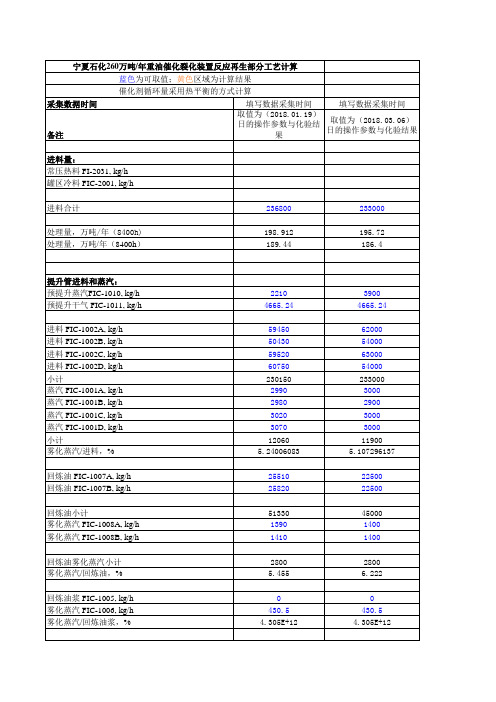

进料合计

236800

233000

处理量,万吨/年(8400h) 处理量,万吨/年(8400h)

198.912 189.44

195.72 186.4

提升管进料和蒸汽: 预提升蒸汽FIC-1010, kg/h 预提升干气 FIC-1011, kg/h

进料 FIC-1002A, kg/h 进料 FIC-1002B, kg/h 进料 FIC-1002C, kg/h 进料 FIC-1002D, kg/h 小计 蒸汽 FIC-1001A, kg/h 蒸汽 FIC-1001B, kg/h 蒸汽 FIC-1001C, kg/h 蒸汽 FIC-1001D, kg/h 小计 雾化蒸汽/进料,%

宁夏石化260万吨/年重油催化裂化装置反应再生部分工艺计算

蓝色为可取值;黄色区域为计算结果

催化裂化装置再生系统设备壁温及散热计算_张荣克

催化裂化装置再生系统设备壁温及散热计算张荣克中国石化集团北京设计院 100011 摘 要 催化裂化装置再生系统设备(包括再生器、三级旋风分离器和烟道等)连续出现应力腐蚀开裂问题,引起有关部门的普遍关注。

论文从传热的基本准则出发,结合多年的设计和使用经验,给出了设备器壁温度与隔热衬里参数、环境温度之间的关联式和计算图表,以供工程设计参考。

关键词 催化裂化 再生系统设备 壁温 散热计算 随着重油催化裂化工艺的发展,催化裂化原料中N,S ,Cl 化合物的含量比过去的馏份油催化裂化原料高得多。

这些化合物在裂化反应过程中大部分都沉积于焦炭里,随着待生催化剂进入再生系统。

在催化剂烧焦过程中,一部分转化为N,S 的氧化物及盐类。

因再生烟气中含有一定量的水分,当再生设备的壁温低于烟气的酸露点时,器壁内面会出现冷凝液。

N,S,Cl 的盐类大都是可溶性的,因此冷凝液中含有N O -2,NO -3,SO =3,SO =4,Cl -等离子,这种介质将会引起设备的腐蚀,尤其应力腐蚀开裂对设备的危害极大。

近几年来,我国有多套重油催化裂化装置的再生设备出现了应力腐蚀开裂事故。

重油催化裂化装置再生设备产生应力腐蚀开裂的原因较复杂,其中器壁温度过低,出现结露是直接原因。

但如果器壁温度过高,装置热损失会加大。

因此,正确地选择器壁温度,是重油催化裂化装置一项重要的设计内容。

本文从传热的基本准则出发,结合多年来设计和使用经验,导出了器壁温度与设备隔热衬里参数、环境温度之间的关联式,以解决目前工程设计的需要。

1 传热计算的基本关联式高温烟气的热量由再生器内部通过隔热衬里和器壁传到大气中,图1表示了这种热传导过程。

根据热量平衡,烟气传给衬里的热量Q 1=衬里排放到大气中的热量Q 2。

总传热方程可用式(1)表示:q = t /R (1)式中:q ——单位时间内,单位面积上所传出的热量或称热流密度,W/m 2; t ——传热推动力, t =t 1-t 0,℃;R ——传热热阻,R =R 1+R i +R b +R 0,m2・℃/W ;其中:t 1——再生烟气温度,℃;t 0——大气温度,℃;R 1——烟气对衬里壁的传热热阻,m 2・℃/W ;R i ——衬里热阻,m 2・℃/W;R b ——器壁的传热热阻,m 2・℃/W ;R 0——器壁对大气的放热热阻,m 2・℃/W 。

推荐-250万吨年催化裂化反应—再生系统计算 精品

摘要催化裂化装置主要由反应—再生系统、分馏系统、吸收稳定系统和能量回收系统构成,其中反应—再生系统是其重要组成部分,是装置的核心。

设计中以大庆原油的混合蜡油与减压渣油作为原料,采用汽油方案,对装置处理量为250万吨/年(年开工8000小时)的催化裂化反应—再生系统进行了一系列计算。

根据所用原料掺油量低,混合后残炭值较低,其硫含量和金属含量都较小且由产品分布和回炼比较小,抗金属污染能力强,催化剂的烧焦和流化性能较好及在此催化剂作用下,汽油辛烷值较高这些特点,故采用汽油方案。

设计中,采用了高低并列式且带有外循环管的烧焦罐技术,并对烧焦罐式再生器和提升管反应器进行了工艺计算,其中再生器的烧焦量达32500㎏/h,烧焦罐温度为680℃,稀相管温度为720℃,由于烟气中CO含量为0,则采用高效完全再生。

在烧焦罐中,烧焦时间为 1.8s,罐中平均密度为100㎏/m3,烧焦效果良好。

在提升管反应器设计中,反应温度为505℃,直径为 1.62 m,管长为29 m,反应时间为3s,沉降器直径为2 m,催化剂在两器中循环,以减少催化剂的损失,提高气—固的分离效果,在反应器和再生器中分别装有旋风分离器,旋风分离器的料腿上装有翼阀,在提升管和稀相管出口处采用T型快分器。

由设计计算部分可知,所需产品产率基本可以实现。

关键词:催化裂化,反应器,再生器,提升管,烧焦罐,完全再生AbstractThe catalytic cracker constitutes reaction-regeneration system、fraction system、absorption-stabilization system and power-recoverysystem. The most important and core part of the unit is reaction-regeneration system. The DaQing Crude wax oil and vacuum distillation residue are taken as feedstock. This paper is a series of processing calculation mainly about reaction-regeneration system. With gasoline scheme, capacity is designed to be 150 Mt/a under the condition of 8000 hours’ operating time.After being mixed the contents of blending residuum, sulphur and metal as well as the carbon residue in feedstock are low. As the even distribution of product, superior properties of resisting metal pollution and the catalyst’s coke burning and fluidization as well as the higher octane number of gasoline with the function of this catalyst, the gasoline scheme are taken.In the design, technology of coke-burning drum with outsider-circulation tube is applied. The drum is of high-low parallel style. The processing calculation is about reproducer of coke-burning drum style and riser, coke-burning capacity is 32500㎏/h, the temperatures of coke-burning drum and dilute phase riser are respectively 680℃and 720℃. Accounting that there is no carbon monoxide in off-gase. The high efficient regeneration is applied. In the coke-burning drum, the scorching time is 1.8s and its average density is 100 ㎏/m3, thus the effect of coke-burning is good. The temperature of riser is 505℃. Its diameter is 1.62m and the length is 29m. While its reaction time is 3s and the diameter of settling vessel is 2m. Catalysts circulate in the drum and reactor. In order to reduce the loss of catalyst and improve the effect of gas-solid separation, cyclones are equipped inboth reactor and reproducer. There is trickle vavle on the dipleg of the latter, while the T-rapid separation unit is fitted in the exit of riser and dilute phase riser. From the date, the unit can substant ially reach the required yield.Keywords: Catalystic cracking, Reactor, Reproducer, Riser, Coke-burning drum()原创性声明和使用授权说明原创性声明本人郑重承诺:所呈交的(),是我个人在指导教师的指导下进行的研究工作及取得的成果。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

万吨年催化裂化反应—再生系统计算摘要催化裂化装置主要由反应—再生系统、分馏系统、吸收稳定系统和能量回收系统构成,其中反应—再生系统是其重要组成部分,是装置的核心。

设计中以大庆原油的混合蜡油与减压渣油作为原料,采用汽油方案,对装置处理量为250万吨/年(年开工8000小时)的催化裂化反应—再生系统进行了一系列计算。

根据所用原料掺油量低,混合后残炭值较低,其硫含量和金属含量都较小且由产品分布和回炼比较小,抗金属污染能力强,催化剂的烧焦和流化性能较好及在此催化剂作用下,汽油辛烷值较高这些特点,故采用汽油方案。

设计中,采用了高低并列式且带有外循环管的烧焦罐技术,并对烧焦罐式再生器和提升管反应器进行了工艺计算,其中再生器的烧焦量达32500㎏/h,烧焦罐温度为680℃,稀相管温度为720℃,由于烟气中CO含量为0,则采用高效完全再生。

在烧焦罐中,烧焦时间为1.8s,罐中平均密度为100㎏/m3,烧焦效果良好。

在提升管反应器设计中,反应温度为505℃,直径为1.62 m,管长为29 m,反应时间为3s,沉降器直径为2 m,催化剂在两器中循环,以减少催化剂的损失,提高气—固的分离效果,在反应器和再生器中分别装有旋风分离器,旋风分离器的料腿上装有翼阀,在提升管和稀相管出口处采用T型快分器。

由设计计算部分可知,所需产品产率基本可以实现。

关键词:催化裂化,反应器,再生器,提升管,烧焦罐,完全再生AbstractThe catalytic cracker constitutes reaction-regeneration system、fraction system、 absorption-stabilization system and power-recovery system. The most important and core part of the unit is reaction-regeneration system. The DaQing Crude wax oil and vacuumdistillation residue are taken as feedstock. This paper is a series of processing calculation mainly about reaction-regeneration system. With gasoline scheme, capacity is designed to be 150 Mt/a under the condition of 8000 hours’ operating time.After being mixed the contents of blending residuum, sulphur and metal as well as the carbon residue in feedstock are low. As the even distribution of product, superior properties of resisting metal pollution and the catalyst’s coke burning and fluidization as well as the higher octane number of gasoline with the function of this catalyst, the gasoline scheme are taken.In the design, technology of coke-burning drum with outsider-circulation tube is applied. The drum is of high-low parallel style. The processing calculation is about reproducer of coke-burning drum style and riser, coke-burning capacity is 32500㎏/h, the temperatures of coke-burning drum and dilute phase riser are respectively 680℃and 720℃. Accounting that there is no carbon monoxide in off-gase. The high efficient regeneration is applied. In the coke-burning drum, the scorching time is 1.8s and its average density is 100 ㎏/m3, thus the effect of coke-burning is good. The temperature of riser is 505℃. Its diameter is 1.62m and the length is 29m. While its reaction time is 3s and the diameter of settling vessel is 2m. Catalysts circulate in the drum and reactor. In order to reduce the loss of catalyst and improve the effect of gas-solid separation, cyclones are equipped in both reactor and reproducer. There is trickle vavle on the dipleg of the latter, whilethe T-rapid separation unit is fitted in the exit of riser and dilute phase riser. From the date, the unit can substantially reach the required yield. Keywords: Catalystic cracking, Reactor, Reproducer, Riser, Coke-burning drum毕业设计(论文)原创性声明和使用授权说明原创性声明本人郑重承诺:所呈交的毕业设计(论文),是我个人在指导教师的指导下进行的研究工作及取得的成果。

尽我所知,除文中特别加以标注和致谢的地方外,不包含其他人或组织已经发表或公布过的研究成果,也不包含我为获得及其它教育机构的学位或学历而使用过的材料。

对本研究提供过帮助和做出过贡献的个人或集体,均已在文中作了明确的说明并表示了谢意。

作者签名:日期:指导教师签名:日期:使用授权说明本人完全了解大学关于收集、保存、使用毕业设计(论文)的规定,即:按照学校要求提交毕业设计(论文)的印刷本和电子版本;学校有权保存毕业设计(论文)的印刷本和电子版,并提供目录检索与阅览服务;学校可以采用影印、缩印、数字化或其它复制手段保存论文;在不以赢利为目的前提下,学校可以公布论文的部分或全部内容。

作者签名:日期:学位论文原创性声明本人郑重声明:所呈交的论文是本人在导师的指导下独立进行研究所取得的研究成果。

除了文中特别加以标注引用的内容外,本论文不包含任何其他个人或集体已经发表或撰写的成果作品。

对本文的研究做出重要贡献的个人和集体,均已在文中以明确方式标明。

本人完全意识到本声明的法律后果由本人承担。

作者签名:日期:年月日学位论文版权使用授权书本学位论文作者完全了解学校有关保留、使用学位论文的规定,同意学校保留并向国家有关部门或机构送交论文的复印件和电子版,允许论文被查阅和借阅。

本人授权大学可以将本学位论文的全部或部分内容编入有关数据库进行检索,可以采用影印、缩印或扫描等复制手段保存和汇编本学位论文。

涉密论文按学校规定处理。

作者签名:日期:年月日导师签名:日期:年月日指导教师评阅书评阅教师评阅书精品好文档,推荐学习交流教研室(或答辩小组)及教学系意见仅供学习与交流,如有侵权请联系网站删除谢谢1目录第一章综述 (1)1.1 催化裂化的历史回顾 (1)1.2 我国催化裂化装置改造的新技术 (2)1.3 国际上较有代表性的催化裂化新工艺 (5)1.4 催化裂化技术的发展方向 (7)1.5 总结........................................................................... 8第二章设计说明 (9)2.1 反应操作条件及选择依据 (9)2.2 再生操作条件及选择依据 (10)第三章工艺计算 (12)3.1 基础数据 (12)3.2 再生部分计算 (13)3.2.1 燃烧计算 (13)3.2.2 反应器热平衡计算 (15)3.2.3 再生器热平衡计算 (22)3.2.4 再生器结构计算 (25)3.2.5 外取热器取热面积计算 (28)3.2.6 再生器藏量及烧焦强度计算 (29)3.2.7 催化剂输送管线 (30)3.2.8 密相床计算 (30)3.2.9 旋风分离器计算 (32)3.2.10 预提升管计算 (36)3.2.11 空气分布器的计算 (38)3.2.12 辅助燃烧室计算 (39)3.2.13 能量回收计算 (42)3.3 反应器部分计算 (43)3.3.1 几个参数计算 (43)3.3.2 提升管尺寸确定 (43)3.3.3 沉降器和气提段尺寸计算 (48)3.3.4 汽提蒸汽管计算 (50)3.4 压力平衡计算 (51)3.5 滑阀开度计算 (54)第四章工艺设计计算结果汇总 (56)致谢 (59)参考文献 (60)大庆常压渣油催化裂化反—再系统设计第一章综述石油化工催化裂化技术在国内已有30多年的历史,由于催化裂化投资和操作费用较低,原料的适应性强,转化率高。

自1942年第一套工业化流化催化裂化装置运转以来,它已发展为炼油厂的核心加工工艺,是重质油轻质化的最重要的炼制过程之一。

随着炼油工艺二次加工原料的重质化,重油催化裂化技术已得到了迅速发展。

面对日益严格的环保法规的要求,催化裂化通过装置改造和其它上下游工艺组合(如进料加氢,产品后处理等)能以合适的费用生产合适的产品。

1.1 催化裂化的历史回顾1936年4月6日,世界上第一套工业意义上的固定床催化裂化装置开始运转,随后几年中,又分别出现了移动床和流化床催化裂化技术,在此期间,催化裂化技术始终在进步。