铝合金铸棒低倍试验报告单

铝 合 金 铸 棒 缺 陷

5.氧化膜 氧化膜 有金属铝与空气中的氧化合成的AI 有金属铝与空气中的氧化合成的 2O3 和合 金元素中的其它氧化物( 金元素中的其它氧化物(如MgO等)组成的复 等 杂氧化物的碎块存在与铸锭组织中形成氧化膜。 杂氧化物的碎块存在与铸锭组织中形成氧化膜。 它破坏了合金内部组织的连续性和致密性, 它破坏了合金内部组织的连续性和致密性 , 降低合金各种性能。 降低合金各种性能。 产生原因: 产生原因: 原辅材料不干净: 如有油污、 潮湿、 水分、 1 原辅材料不干净 : 如有油污 、 潮湿 、 水分 、 腐蚀、灰尘、泥沙等; 腐蚀、灰尘、泥沙等; 熔炼过程中反复补料、冲淡、搅拌方法不当, 2熔炼过程中反复补料、冲淡、搅拌方法不当, 破坏了表面氧化膜,成为碎块掉入熔体内。 破坏了表面氧化膜,成为碎块掉入熔体内。

形成原因: 形成原因: 结晶器内表面不光滑,有毛刺、划痕、 1结晶器内表面不光滑,有毛刺、划痕、润滑 不好; 不好; 结晶器按放歪斜, 2结晶器按放歪斜,使铸锭下降时一边产生很 大阻力; 大阻力; 铸造过程中, 3 铸造过程中 , 金属体忽高忽低造成抱芯子 空心锭)或漏铝而悬挂; (空心锭)或漏铝而悬挂; 铸造速度、铸造温度高, 4铸造速度、铸造温度高,铸造水压大容易造 成拉裂或拉痕。 成拉裂或拉痕。

8.小白点:铝合金底部、浇口部及横断面的边部,有一种 小白点:铝合金底部、浇口部及横断面的边部, 小白点 白色的、 分散的、 棉絮状的点状缺陷, 白色的 、 分散的 、 棉絮状的点状缺陷 , 通称为白点 也叫小白点) (也叫小白点)。 这种缺陷在高镁合金中最容易出现, 这种缺陷在高镁合金中最容易出现 , 它显著降低合金 的伸长率,是不允许存在的。 的伸长率,是不允许存在的。 产生原因: 产生原因: 小白点产生原因与成分有关(含镁合金) LF2、LF3、 1小白点产生原因与成分有关(含镁合金)如LF2、LF3、 LF6、LY12、LC4、LD5合金的大规格铸锭中。 合金的大规格铸锭中。 、 、 、 合金的大规格铸锭中 2原材料潮湿,熔体含气量高,精炼时除气不彻底。 原材料潮湿,熔体含气量高,精炼时除气不彻底。 熔体停留时间长,覆盖不好,金属熔体吸气量增多。 3熔体停留时间长,覆盖不好,金属熔体吸气量增多。 结晶器高,冷却强度小。 4结晶器高,冷却强度小。 5铸造速度过慢,冷却水温过高。 铸造速度过慢,冷却水温过高。

金属材料工程试验报告参考模板

金属材料工程试验报告一、实验目的学会综合应用已学的相关课程知识,解决实际问题。

达到理论知识的复习、巩固、验证与应用及动手能力的培养和工程经验的积累的目的。

本实验旨在培养考察材料专业本科学生对专业知识、专业技能的掌握和运用,通过ZL109的熔炼、热处理工艺,以及热处理之后对材料性能、组织成分的检测等材料制备整个流程的设计实验,要求学生设计实验方案、进行实验过程操作、对实验制备得到的试样进行性能检测和成分分析。

二、实验材料及设备ZL109铝锭铝块、变质剂、精炼剂、铸模、坩埚、箱式炉、井式炉、烘干器、水浴箱、五金配套工具、拉伸试验机、硬度仪、金相显微镜、吹风机、数码相机、计算机、金相砂纸、氢氟酸等。

三、实验方案设计1、查得ZL109的合金牌号为 ZAlSi12Cu1Mg1Ni1铸造铝合金的化学成分以及杂质允许含量数据如下表所示:Si Cu Mg Mn Fe Zn11.0-13.0% 0.5~1.5% 0.8-1.3% ≤0.2% ≤0.7% ≤0.2%2、制定金属熔炼及热处理工艺卡片(见第二页)3、性能测试样加工图:实验基本流程:金属熔炼→浇注成型→热处理→组织成分、力学性能检测。

四、实验步骤1、铸造铝合金的铸锭成型方法(1)铸造铝合金熔炼方法,其技术要点是:纯铝在坩埚内熔化后,铝液温度达到690℃-720℃时加入纯硅,当铝硅液温度达到700℃-730℃(由于熔点相差很大,溶解的很慢,需要较大的过热才能完全溶解)加入10Kg的NaNO、13Kg的BaCl、10Kg的NaF、13Kg的NaAlF、21Kg的KTiF、6Kg的KBF、13Kg的NaCl、10Kg的C粉配制成的精炼变质细化剂,用侵盐勺压入铝液面下,距坩埚底100-150mm。

该铸造合金熔炼方法可达到精炼、变质、细化一步完成,操作时间缩短,减少合金熔炼增铁,提高铝合金质量,并能减少对环境的污染。

实际实验操作过程中,考虑到实验经费、金属原料循环利用等因素,采用去年04级学生修习本课程时已经制备好的ZL109铝锭铝块重新回炉熔炼。

铝型材生产过程检验规范

版号

文件名称

铝型材生产过程检验规范

页号

3/6

3.3.2依据上述化学成份内控指标,至少对铝棒中的硅、镁、铁、铜、锰五个元素进行分析,并对其结果进行验证。化验方法详见《铝合金分析作业指导书》。

3.4低倍组织性能的检验:

3.4.1铸造的低倍组织应符合下列规定:

缺陷名称

技术要求

裂纹

不允许存在

气孔

不允许存在

3.5以上项目均合格后,则该批铸棒合格。

4、时效硬度检验规范:

4.1型材时效完毕出炉后立即风冷,待型材温度低于50℃后,方可测硬度。

4.2每框型材的两端各取不少于一个试样打硬度。

4.3取最低的一个硬度值作为该框型材硬度,并做好记录。

4.4当硬度不能达到标准要求时,允许在不合格框的不合格端中再任选6个试样打硬度,取最低一个硬度值作为该框型材硬度。

版号

文件名称

铝型材生产过程检验规范

页号

2/6

3.2.1外形尺寸及允许偏差应符合下列规定:

(单位:mm)

铸棒公称直径

直径允许偏差

铸棒长度

长度允许偏差

弯曲度

端面切斜

每米

全长

不大于

<124

≥124

±2

±3

300~13000

300~13000

±5

±7

5

5

35

35

5

5

3.2.2根据以上标准要求,用卷尺、直尺、塞尺等实测铝棒外形尺寸,对其符合性进行检验,一般抽验量在1~2%。

型材端头允许变形度

<2℃

抽检

游标卡尺、目测

巡检、自检

表面质量

内控标准

抽检

6061铝合金挤压棒材粗晶问题研究

6061铝合金挤压棒材粗晶问题研究高爽;刘建生;王睿;李延军;杨明;远继才【摘要】文章采用Mn、Cr含量较高的6061成分铸锭,通过使用不同均质制度的铸锭进行挤压生产,同时对挤压后的棒材进行不同温度的固溶热处理并观察其宏观微观组织,对比分析了不同均质制度及固溶热处理温度对6061铝合金挤压棒材粗晶的影响.结果表明,铸锭经560℃±5℃×8 h的均质处理后,棒材粗晶明显减少;6061铝合金在520℃固溶保温1h获得粗晶环最少的低倍组织.【期刊名称】《有色金属加工》【年(卷),期】2019(048)003【总页数】5页(P49-52,14)【关键词】6061铝合金;粗晶环;热处理【作者】高爽;刘建生;王睿;李延军;杨明;远继才【作者单位】辽宁忠旺集团有限公司,辽宁辽阳111003;辽宁忠旺集团有限公司,辽宁辽阳111003;辽宁忠旺集团有限公司,辽宁辽阳111003;辽宁忠旺集团有限公司,辽宁辽阳111003;辽宁忠旺集团有限公司,辽宁辽阳111003;辽宁忠旺集团有限公司,辽宁辽阳111003【正文语种】中文【中图分类】TG379随着车体轻量化的发展,铝合金以其质量轻、可强化、比强度高等优点得到了广泛重视。

6061铝合金为典型的中等强度Al-Mg-Si系铝合金,具有良好的塑形和优良的抗蚀性和可焊性,主要应用于需要良好耐蚀性能及强度的大型结构件、卡车、船舶、铁道车辆等结构件中[1]。

国内很多学者对6061铝合金粗晶问题做了大量研究。

李炜炜[2]等人发现反挤压时,减少Mn、Cr等元素,增大挤压比和挤压速度都会增大粗晶环的深度。

张红梅[3]等人发现大棒径的6061铝合金挤压棒材尾端中心区的粗大晶粒是不完全再结晶组织,是由于挤压后期接近残料的尾端表面金属和死区金属与中心金属卷在一起进入制品中心或金属变形梯度的剧烈变化所致。

而对正向挤压6061铝合金小棒材产品,通过均质制度及固溶热处理制度来解决粗晶问题的报道较少。

铝合金铸造件检验技术条件

铝合金铸造件检验技术条件文稿归稿存档编号:[KKUY-KKIO69-OTM243-OLUI129-G00I-FDQS58-铝合金铸造件检验技术条件(试行)1 内容及适用范围本标准根据GB/T 1173-1995及GB/T 9438-1999的相关内容,规定了铝合金铸件的分类和铸件的外观质量、内在质量以及铸件修补等内容的技术要求与检验规则等。

本标准适用于我公司采用金属型铸造所生产的制动器上、下泵体等铸件(不含压力铸造)。

根据工作条件、用途以及在使用过程中如果损坏,所能造成的危害程度,将铸件分类如下:表1-1 铸件分类的定义及检验项目(GB/T 9438-1999)2技术要求2.1 化学成分2.1.1合金的化学成分根据GB/T 1173-1995的规定,应符合表2-1及表2-2的规定。

2.1.2当使用杂质总和来表示杂质含量时,如无特殊规定,其中每一种未列出的元素含量不大于0.02%。

2.2 状态2.2.1铸件按表2-3的规定,呈铸态或热处理状态供应。

表2-1 铸造铝合金化学成分(GB/T 1173-1995)注:在保证合金机械性能前提下,可以不加铍(Be)。

表2-2 铸造铝合金杂质允许含量(GB/T 1173-1995)表2-3 铸造铝合金机械性能(GB/T 1173-1995)2.3 机械性能2.3.1 每批铸件应按其类别检验机械性能。

2.3.2 合金及其铸件的机械性能应符合表2-3的规定。

2.4外观质量2.4.1铸件在进行表面粗糙度、表面缺陷、尺寸等外观质量检验之前,飞边、溢流口、隔皮等应清理干净、平整,但不可在非加工表面上留有明显的凿痕,且宽度不得超过2mm。

2.4.2铸件的表面粗糙度Ra为6.3μm以上。

2.4.3非加工表面的浇冒口,应清理到与铸件表面齐平;待加工表面的浇冒口残留量应不大于3mm。

2.4.4清除飞翅、夹砂等多肉类缺陷,铸件的内外表面由于型芯及顶杆的磨损所产生的飞边、毛刺应清除干净。

铝合金金相组织检验与力学性能实验

实验1.31.4铝合金金相组织的观察及力学性能测定一、实验目的1. 巩固制备金相试样的方法与技术2. 了解各种加工工艺对铝合金显微组织以及力学性能(硬度)的影响二、实验内容1.对4种试样进行硬度测试本次试验采用的是TH320全洛氏硬度计。

洛氏硬度的试验原理:将压头(金刚石圆锥、钢球或硬质合金球)分两个步骤,在初试验力F 和主试验力F 先后作用下,压入试样表面,保持一定时间,卸除主试验方,保留初试验力,此时的压入深度为h ,在初试验力作用下的压入深度为h ,它们之差e (^h )来表示压痕深度的永久增量。

每压入0.002mm 为一个洛氏硬度单位。

°洛氏硬度试验原理图如图1所示样品测试面需要经过200号水砂纸磨光,以满足测试得粗糙度要求。

背面平整,测试面与背面没有明显歪斜。

测试过程中,总试验力的保持时间:5s ;主试验力卸除时间:2s 。

之所以选择5s 的总试验力保持时间,是考虑样品较软,但又没有明确的实验表明,铝合金样品在硬度测试过程中存在缓慢变形的明确说法,所以,选择居中的时间6至7s ,也是可以的。

本次实验所涉及的样品中内应当包括:铸态、固溶处理、固溶处理+轧制、固溶处理+轧制+时效,4种样品。

每个样品至少测试4点,第一点不计。

两相邻压痕中心之间的距离至少应为压痕直径的4倍,并且不应小于2mm ;任一压痕中心距离试样边缘的距离至少应为压痕直径的2.5倍,并且不应小于1mm 。

分别记录4种样品的硬度数据,并结合之后所观察得到的金相组织作出恰当分析。

2.制备、观察4种金相试样。

本次实验制备、显示一个样品,此样品是在之前的课程中制作的。

样品涉及4种工艺,具体参见下表: 工艺 编号 说明 铸造状态 1 每位学样品制备合格后, 固溶处理 2 除了察自己的样品,还需 固溶处理+轧制 3 要观察其他同学制备的其他固佑处J 效轧制+时 43种工艺的样品。

领取属于自己的铝合金样品后,按照金相样品制备的一般要求进行。

铝合金铸件气孔标准

铝合金铸件气孔、针孔检验标准一. 适用范围本标准规定了铸件气孔、针孔允许存在的范围、大小、数量等技术要求。

本标准规定了铸造铝合金低倍针孔度的分级原则和评级方法。

本标准适用于铝合金的砂型铸造。

适用于评定铸件外表面及需要加工面经加工后的表面气孔、针孔。

二. 引用标准GB1173-86铸造铝合金技术条件GB9438-88铝合金铸件技术条件GB10851-89铸造铝合金针孔三. 气孔、针孔等孔洞类特征1. 位于铸件内部而不延伸到铸件外部的气眼。

(1)气孔、针孔内壁光滑,大小不等的圆形孔眼,单个或成组无规则的分布在铸件的各个部位。

(2)气渣孔其特征同气孔、针孔相似,但伴随有渣子。

2. 表面或近表面的孔眼,大部分暴露或与外表面相连。

(1)表面或皮下气孔大小不等的单个或成组的孔眼,位于铸件表面或近表面的部位,其内壁光滑。

(2)表面针孔铸件表面上细小的孔洞,呈现在较大的区域上。

四. 具体条件1. 砂型、金属型铸件的非加工表面和加工表面,在清整干净后允许存在下列孔洞:(1)单个孔洞的最大直径不大于3mm,深度不超过壁厚1/3,在安装边上不超过壁厚的1/4,且不大于1.5mm,在上述缺陷的同一截面的反面对称部位不得有类似的缺陷。

(2)成组孔洞最大直径不大于2mm,深度不超过壁厚的1/3,且不大于1.5mm。

(3)上述缺陷的数量及边距应符合表一规定表一非加工表面或加工表面总面积小于1000cm2 单个孔洞成组孔洞在10cm×10cm单位面积上孔洞数不多于4个孔洞边距不小于10mm一个铸件的非加工表面或加工面上孔洞总数不多于6个,孔洞边缘距铸件或距内孔边缘的距离不小于孔洞最大直径的2倍以3cm×3cm单位面积为一组,其孔洞数不多于3个在一个铸件上组的数量不多于2组孔洞边缘距铸件边缘或距内孔边缘的距离不小于孔洞最大直径的2倍2. 液压、气压件的加工表面上,铸件以3级针孔作为验收基础,要求2级针孔占受检面积的25%以上,局部允许4级针孔,但一般不得超过受检面积的25%,当满足用户对致密性的技术要求时或对其它砂型、金属型铸件允许按低一级的针孔度验收。

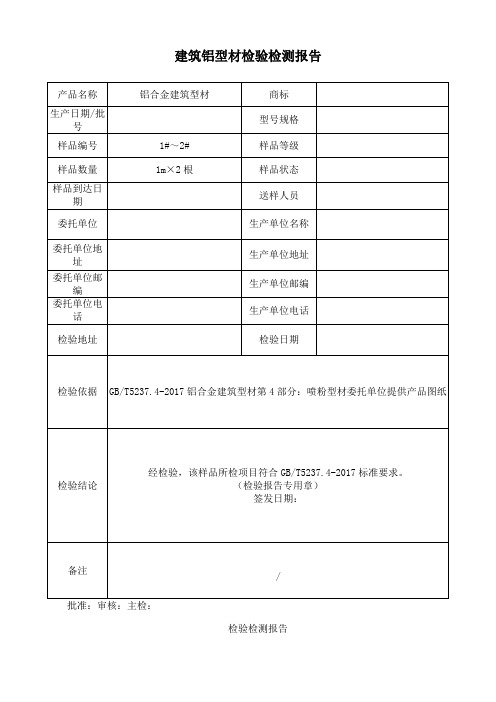

建筑铝型材检验检测报告

4

膜层性能

膜厚(局部膜厚)

装饰面上的膜层局部厚度应不小于40μm。

μm

68;65

合格

附着性(干附着性)

应达到0级

级

0;0

检验结论

经检验,该样品所检项目符合GB/T5237.4-2017标准要求。

(检验报告专用章)

签发日期:

备注

/

批准:审核:主检:

检验检测报告

序号

检测项目

技术要求

单位

实测值

单项结论

1

化学成分

Si

0.20~0.6

%

0.43

合格

Fe

≤0.35

%

0.21

Cu

≤0.10

%

0.05

Mn

≤0.10

%

0.02

Mg

0.45~0.9

%

0.66

Cr

≤0.10

%

0.00

Zn

≤0.10

%

0.03

Ti

≤0.10

%

0.01

2

力学性能

规定非比例延伸强度Rp0.2

≥110

N/mm²

219;216

合格

抗拉强度Rm

≥160

N/mm²

244;245

断后伸长率A50mm

≥8

%

11.5;11.5

3

尺寸偏差

壁厚尺寸(B)

±0.23

mm

+0.08;+0.源自8建筑铝型材检验检测报告产品名称

铝合金建筑型材

商标

生产日期/批号

型号规格

样品编号

1#~2#

样品等级

样品数量