防护罩塑料模具设计

保护罩的注塑模具设计

保护罩的注塑模具设计摘要与其他机械加工方法相比,用模具生产制件所表现出来的高精度、高复杂程度、高一致性、高生产率和低消耗,是其他加工制造方法所不能比拟的。

模具制造能力的强弱和模具制造水平的高低,已经成为衡量一个国家机械制造技术水平的重要标志之一,直接影响着国民经济中许多部门的发展。

随着现代工业发展的需要,塑料制品在工业、农业和日常生活等各个领域的应用越来越广泛,质量要求也越来越高。

在塑料制品的生产中,高质量的模具设计、先进的模具制造设备、合理的加工工艺、优质的模具材料和现代化的成型设备等都是成型优质塑件的重要条件。

随着人类社会的不断进步,模具必然会向着更广泛的领域和更高水平发展。

本文针对保护罩的注塑工艺进行了分析,根据零件的结构对其制定了加工方案并进行了优化,最后根据加工工艺设计了相应的模具。

本文共分十二章,前四章分别对零件的加工工艺方案进行了分析并做了优化;对加工的主要参数进行了计算,其中主要包括塑件的质量和体积,塑件的投影面积的计算,并选取了相应的加工设备。

在后几章中主要对模具的零件进行了设计计算,主要有凹模、型芯以及各种成型杆和成型镶块的基本尺寸。

在第九至章,主要对冷却系统进行设计及模架的选取和注塑模材料的选用及技术要求,并对模具的工作过程做了简要的阐述。

通过此次设计,对以前所学的知识进行了复习,并对注塑模具设计有了进一步的了解和认识。

关键词:注塑模具,注塑工艺,模架Shield the injection mold designSummaryCompared with other machining methods, with the mold shown by workpiece high accuracy, high complexity, high con sistency, high productivity and low consumption, other manufacturing methods can not match. The strength of die and mold manufacturing capacity The level of manufacturing, has become a national machinery manufacturing technology to measure an important indicator of the level, directly affects the national economy in many sectors. With the development needs of modern industry, plastics industry, agriculture and other fields of application of daily life more and more widely, more and more high quality require ments. In the production of plastic products, high-quality mold design, mold manufacturing advanced equipment, reasonable processing technology, high-quality materials and modern forming mold equipment, high-quality plastic parts are forming an important c ondition. As human society progresses, the mold will inevitably toward wider areas and higher level.This paper shield injection process has been analyzed, according to the structure of parts of its program to develop the processing and optimized, the final processing technology is designed according to the corresponding mold. This article is divided into 12 chapters, the first four chapters of the parts were analyzed processing program, and is optimized; on the processing to calculate the main paramet ers, which include the quality and volume of plastic parts, plastic parts of the projection area calculation, and select the appropriate processing equipment. In the latter chapters of the main partsof the mold design calculation carried out mainly die, c ore rod and a variety of molding and forming the basic size of inserts. In the ninth chapter to the main cooling system design and the selection of mold and injection mold material selection and technical requirements, and work die a brief description of t he process.With this design, the knowledge learned previously been reviewed, and injection mold design with a better understanding and awareness.Key words: injection mold, injection molding process, mold目录前言 (1)第一章塑料注射模具的设计步骤和内容 (3)§1.1塑料注射模具的设计要求 (3)§1.2塑料注射模具的设计步骤及内容 (3)§1.3塑料注射模具的结构组成和作用 (4)第二章保护罩塑料件工艺分析 (6)§2.1 塑料件的结构和特点 (6)§2.2塑料件的材料 (6)§2.2.1 常用塑料及工艺参数 (6)§2.2.2 工程塑料(ABS)的特性及注射工艺性 (7)§2.3 塑料件的基本参数 (8)§2.3.1 塑件的质量和体积 (8)§2.3.2 塑件的投影面积 (8)第三章注射机的选用 (8)§3.1 选用注射机的方法和原则 (8)§3.2 注射机的选用 (9)§3.3注射机的参数校核 (10)第四章塑料制品在模具中的位置 (12)§4.1分型面的选择 (12)§4.1.1分型面的形式及选择 (13)§4.1.2分型面的选择原则 (14)§4.2型腔的数目和分类 (14)§4.2.1确定型腔数目时要考虑的因素: (14)§4.2.2 型腔数目的确定 (15)第五章成型零部件的设计 (16)§5.1 型腔和型芯的设计 (17)§5.2型芯和型腔的尺寸 (17)第六章浇注系统设计 (19)§6.1浇注系统的设计原则 (20)§6.2主流道设计 (20)§6.2.1浇口套设计 (20)§6.2.2浇口套的固定形式 (21)§6.2.3 定位圈的设计 (22)§6.3浇口设计 (22)第七章推出机构设计 (24)§7.1推出机构的设计原则 (24)§7.2 保护罩推出机构 (24)§7.3保护罩推出机构的设计 (25)§7.3.1推杆 (25)§7.3.2复位杆 (26)§7.3.3推件板 (26)§7.3.4推板 (26)§7.3.5推杆固定板 (26)§7.3.6固定螺钉 (27)第八章导向机构设计 (28)§8.1导向机构的作用和组成 (28)§8.2导柱导套的设计原则 (28)§8.3导向机构的设计 (29)§8.3.1导柱的设计 (29)§8.3.2导套的设计 (29)第九章冷却系统设计 (30)§9.1冷却系统的设计原则 (31)§9.2冷却管道的工艺计算 (31)§92.1冷却管道的直径计算 (32)§9.2.2求冷却水管道的孔数 (32)§9.3冷却水道的结构设计 (32)§9.3.1冷却形式 (32)§9.3.2定模水道结构设计 (33)第十章注塑模架的选用 (33)§10.1 模架选择的基本步骤 (33)§10.2 选择标准模架型号 (34)§10.3 模架主要尺寸确定的原则 (34)§10.3.1校核模架的长和宽度 (34)§10.3.2 模架厚度确定 (34)§10.3.3设计定模座板 (35)§10.3.4设计定模板 (35)§10.3.5 动模座板设计 (36)第十一章塑料模材料的选用及技术要求 (38)§11.1 塑料模材料的性能要求 (38)§11.2 塑料模零件选材原则 (39)§11.3 塑料模材料的选用 (39)§11.4 模具的精度要求 (39)§11.4.1模具零件的公差与配合选择 (40)§11.4.2 模具形位公差的选用 (41)第十二章模具工作过程 (43)§12.1 成型前的准备 (43)§12.1.1 原料的检验和预处理 (43)§12.1.2 料筒的清洗 (43)§12.1.3 脱模剂的选用 (44)§12.2 注射过程 (44)§12.3 开模过程 (44)§12.4制品的后处理 (44)§12.4.1 退火处理 (45)§12.4.2调湿处理 (45)结论 (46)参考文献 (47)致谢 (49)前言在现代机械制造业中,模具工业已成为国民经济中一个非常重要的行业,已被我国正式确定为基础产业,并在“十五”中列为重点扶持产业,许多新产品的开发和生产,在很大程度上依赖于模具制造技术。

防护罩注塑模设计

该 零 件 精 度 要 求较 高 , 需 3个 方 向 ( 在 同一 且 不

平 面 上 ) 芯成 型 , 模 具加 工 要 求严 格 。 抽 对

零 件 在模 具 中需 采 用 3个 方 向 ( 在 问 一 不 平 面上 ) 芯 成 型 , 采 用普 通 抽 结 构 外 。 由 抽 除

除 后会 留下 疤 痕 , 此 处 将 来 有 标 牌 覆 盖 , 影 但 不 响 零件 外 观 , 且 大 大 简化 了模 具 结 构 , 免 了 而 避

采 用点 浇 口三 板 式 的模 具 结 构 , 证 了零 件 成 保

于零 件 两 侧各 有 倾 斜 4 。 5 的异 形 孔 , 且 孑 内 有 并 L

防护罩的模具设计与制造

防护罩的模具设计与制造防护罩是一种非常重要的工业用品,它能够保护工人和机器不受到危险物品的伤害。

因此,防护罩的设计和制造都非常重要。

本文将介绍防护罩的模具设计和制造。

模具设计防护罩的模具设计必须考虑到以下因素:1.产品大小要根据防护罩的尺寸来设计模具,确保生产出来的防护罩的大小准确无误。

因此,在制定模具设计方案时需要详细测量产品大小,确定各部分的长度、宽度、高度等。

2.产品材质根据防护罩所需的材质来设计模具,材质通常分为金属和非金属两种,要根据不同的材质来选择合适的工艺和工具。

3.产品形状防护罩的形状通常是不规则的,因此需要根据产品的形状和零件的特殊要求来设计模具和使用精密度高的数控机床进行开发。

4.生产批量要根据工厂生产的批量大小来确定模具的生产方式,生产大批量时可以使用高效的模具生产线。

5.其它考虑生产的成本、生产周期、产能等因素。

模具制造防护罩的模具制造需要遵循以下步骤:1.设计图纸首先需要将设计方案制成详细的图纸,根据不同材料的特点,确定工艺流程,确认设计。

2.选材和采购根据设计图纸和产品要求,选用合适的材料和工艺,并调配原材料,按照工艺道具需求购进模具相关零部件。

3.制作模板根据设计图纸和要求,选择合适的材料和精密的加工设备进行制作。

4.确定尺寸模具制作完毕后需要进行精细调试,确保模板的尺寸、精度和平整度。

5.测试模具调试完毕后需要进行一系列的测试:带模测试、单件测试、批量测试等。

6.试产模具测试完毕后,进行试产,检测产品的品质,并进行局部调整。

7.批量制造进行批量生产,并按照生产要求及时配制生产所需的原材料、工具和质量保证措施。

防护罩是一种保障工人安全的重要设备,因此,防护罩的模具设计和制造都非常重要,需要充分考虑产品的特点和工厂的生产要求,并使用现代化的生产设备和技术。

防护罩塑料模具设计

防护罩塑料模具设计说明书目录1. 塑件成型工艺性分析 (3)1.1塑件的分析 (3)1.2 PS塑料的性能分析 (5)1.3 PS的注射成型过程及工艺参数 (5)2 模具的基本结构及模架选择 (5)2.1 模具的基本结构 (5)2.1.1 确定成型方法 (5)2.1.2 型腔布置 (5)2.1.3 确定分型面 (6)2.1.4 选择浇注系统 (7)2.1.5 确定推出方式 (7)2.1.6 侧向抽芯机构 (8)2.1.7 模具的结构形式 (8)2.1.8 选择成型设备 (9)2.2 选择模架 (9)2.2.1 模架的结构 (9)2.2.2 模架安装尺寸校核 (10)3 模具结构、尺寸的设计计算 (10)3.1 模具结构设计计算 (10)3.1.1 型腔结构 (10)3.1.3 斜导柱、滑块结构 (11)3.1.4 模具的导向结构 (11)3.1.5 结构强度计算(略) (11)3.2 模具成型尺寸设计计算 (11)3.2.1 型腔径向尺寸 (11)3.2.2 型腔深度尺寸 (12)3.2.3 型芯径向尺寸 (12)3.2.4 型芯高度尺寸 (13)3.3 模具加热、冷却系统的计算 (13)3.3.1 模具加热 (13)3.3.2 模具冷却 (13)4. 模具主要零件图及加工工艺规程 (15)4.1 模具定模板(中间板)零件图及加工工艺规程 (15)4.2 模具侧滑块零件图及加工工艺规程 (17)4.3 模具动模板(型芯固定板)零件图及加工工艺规程 (18)5 模具总装图及模具的装配、试模 (19)5.1 模具总装图 (19)5.2 模具的安装试模 (20)5.2.1 试模前的准备 (20)5.2.2 模具的安装及调试 (21)5.2.3 试模 (22)1. 塑件的工艺分析1.1塑件的成型工艺性分析塑件如图1所示。

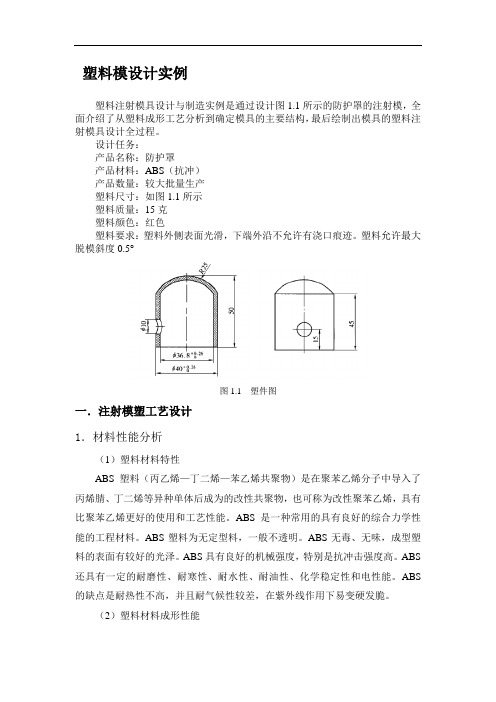

图1 塑件图产品名称:防护罩产品材料:ABS产品数量:较大批量生产塑件尺寸:如图1所示塑件重量:15克塑件颜色:红色塑件要求:塑件外侧表面光滑,下端外沿不允许有浇口痕迹。

塑料模具设计实例.

塑料模设计实例塑料注射模具设计与制造实例是通过设计图1.1所示的防护罩的注射模,全面介绍了从塑料成形工艺分析到确定模具的主要结构,最后绘制出模具的塑料注射模具设计全过程。

设计任务:产品名称:防护罩产品材料:ABS(抗冲)产品数量:较大批量生产塑料尺寸:如图1.1所示塑料质量:15克塑料颜色:红色塑料要求:塑料外侧表面光滑,下端外沿不允许有浇口痕迹。

塑料允许最大脱模斜度0.5°图1.1 塑件图一.注射模塑工艺设计1.材料性能分析(1)塑料材料特性ABS塑料(丙乙烯—丁二烯—苯乙烯共聚物)是在聚苯乙烯分子中导入了丙烯腈、丁二烯等异种单体后成为的改性共聚物,也可称为改性聚苯乙烯,具有比聚苯乙烯更好的使用和工艺性能。

ABS是一种常用的具有良好的综合力学性能的工程材料。

ABS塑料为无定型料,一般不透明。

ABS无毒、无味,成型塑料的表面有较好的光泽。

ABS具有良好的机械强度,特别是抗冲击强度高。

ABS还具有一定的耐磨性、耐寒性、耐水性、耐油性、化学稳定性和电性能。

ABS的缺点是耐热性不高,并且耐气候性较差,在紫外线作用下易变硬发脆。

(2)塑料材料成形性能使用ABS 注射成形塑料制品时,由于其熔体黏度较高,所需的注射成形压力较高,因此塑料对型芯的包紧力较大,故塑料应采用较大的脱模斜度。

另外熔体黏度较高,使ABS 制品易产生熔接痕,所以模具设计时应注意减少浇注系统对料流的阻力。

ABS 易吸水,成形加工前应进行干燥处理。

在正常的成形条件下,ABS 制品的尺寸稳定性较好。

(3)塑料的成形工艺参数确定查有关手册得到ABS (抗冲)塑料的成形工艺参数: 密 度 1.01~1.04克/mm³ 收 缩 率 0.3%~0.8%预热温度 80°c~85°c ,预热时间2~3h料筒温度 后段150°c~170°c ,中段165°C~180°c ,前段180°c~200°c 喷嘴温度 170°c~180°c 模具温度 50°c~80°c 注射压力 60~100MPa注射时间 注射时间20~90s ,保压时间0~5s ,冷却时间20~150s.2.塑件的结构工艺性分析(1)塑件的尺寸精度分析该塑件上未注精度要求的均按照SJ1372中8级精度公差值选取,则其主要尺寸公差标注如下(单位均为mm ):外形尺寸:26.0040+φ、 1.2050+、12.0045+、94.0025+R 内形尺寸:26.008.36+φ 孔 尺 寸:52.0010+φ孔心距尺寸:34.015± (2)塑件表面质量分析该塑件要求外形美观,外表面表面光滑,没有斑点及熔接痕,粗糙度可取Ra0.4μm ,下端外沿不允许有浇口痕迹,允许最大脱模斜度0.5°,而塑件内部没有较高的表面粗糙度要求。

【精品】防护罩注塑模设计设计说明

资料内容仅供您学习参考,如有不当之处,请联系改正或者删除毕业设计说明书题目防护罩注塑模设计专业模具设计与制造班级模具1102学生姓名万荣煌指导教师李有才老师2013年11月1日1 / 28摘要:根据设计任务书的要求,本设计说明书针对防护罩注射模进行设计说明。

主要内容包括模具结构形式的制定、浇注系统的设计、成型零件的设计、推出机构的设计、模架的选用。

根据生产批量和产品结构的要求,拟定了……方案,经过各种方案的比较,最后确定……最优方案。

此外,为了提高劳动生产率,降低劳动强度,保证加工质量.关键词:防护罩、注射模、模具结构、推出机构、浇注系统、成型零件、加工工艺目录绪论…………………………………………………………。

第一章塑件的工艺分析 (6)1.1塑件的成型工艺性分析 (6)1.1。

1塑件材料PS的使用性能 (7)1.1.2塑件材料PS的加工特性 (7)1.2塑件的成型工艺参数确定 (8)第二章模具的基本结构及模架选择 (9)2.1模具的基本结构 (10)2.1。

1确定成型方法 (10)2。

1。

2型腔布置 (10)2。

1.3确定分型面 (11)2。

1.4选择浇注系统 (11)2.1。

5确定推出方式 (11)2.1.6侧向抽芯机构 (12)2。

1.7模具的结构形式 (12)2。

1。

8选择成型设备 (12)2.2选择模架 (13)2。

2.1模架的结构 (13)2。

2。

2模架安装尺寸校核 (13)第三章模具结构、尺寸的设计计算 (14)3。

1模具结构设计计算 (14)3.1。

1型腔结构 (15)3。

1.2型芯结构 (15)3。

1.3斜滑块结构 (15)3.1.4模具的导向结构 (16)3.1。

5结构强度计算 (17)3.2模具成型尺寸设计计算 (17)3。

2.1型腔径向尺寸 (18)3。

2。

2型腔深度尺寸 (18)3。

2。

3型芯径向尺寸 (18)3.2。

4型芯高度尺寸 (18)3.3模具加热、冷却系统的计算 (19)3。

防护罩模具注塑设计

防尘塑料帽的模具设计与制造中文摘要随着现代工业发展的需要,塑料制品在工业、农业和日常生活等各个领域的应用越来越广泛,质量要求也越来越高。

在塑料制品的生产中,高质量的模具设计、先进的模具制造设备、合理的加工工艺、优质的模具材料和现代化的成形设备等都是成形优质塑料的重要条件。

特别是近年来,随着塑料工业的飞速发展和通用与工程塑料在强度和精度等方面的不断提高,塑料制品的应用范围也在不断扩大,如:家用电器、仪器仪表,建筑器材,汽车工业、日用五金等众多领域,塑料制品所占的比例正迅猛增加。

一个设计合理的塑料件往往能代替多个传统金属件。

工业产品和日用产品塑料化的趋势不断上升。

在工业生产中,用各种压力机和装在压力机上的专用工具,通过压力把金属或非金属材料制出所需要形状的零件或制品,这种专用工具统称模具。

模具在国民经济中所占据的地位日益显著,可以说人类的衣、食、住、行,没有拿一方面离得开模具。

模具是机械、汽车、电子、通讯、家电等工业产品的基础工艺装备,属于高新技术产品。

作为基础工业,模具的质量、精度、寿命对其他工业的发展起着十分重要的作用,在国际上称为“工业之母”。

随着我国国民经济的迅速发展,作为工业品基础的模具工业,也得到了蓬勃发展,已成为国民经济建设中的重要产业。

模具工业不但在国民经济中占据重要地位,在世界市场上也是独树一帜。

世界模具市场总体上供不应求,市场需求在600到650亿美元。

如今,模具工业的发展甚至已经超过了新兴的电子工业。

模具按制造的产品分类,可以分为塑料模具(又分为注塑模具、铸压模具和吹塑模具)、冲压模具、铸造模具、橡胶模具和玻璃模具等。

其中,尤以注塑模具和冲压模具用途广、技术成熟、占据的比重大。

本文以防尘塑料帽的模具设计为例,详细论述塑料的工艺特性、ABS塑料的工艺参数、型腔和型芯的结构形式、模具的机构设计、模架的选择原则,力求做到理论联系实际和反映国内外先进水平。

关键词:塑料特性、型芯和型腔结构、模具结构、标准模架Shields mold design and manufactureEnglish AbstractWith modern industrial development needs in the plastics industry, agriculture and daily life, and other fields of application become wider, and more high-quality requirements. Plastic products in the production of high-quality die design, advanced mold manufacturing equipment and reasonable processing, high-quality materials and modern mould forming equipment are forming an important condition for high quality plastics.Especially in recent years, with the rapid development of the plastics industry, and GM and engineering plastics in areas such as strength and accuracy of the continuous enhancement of the scope of the application of plastic products is growing, such as: household appliances, instrumentation, construction equipment, automotive industry , the daily hardware, and many other fields, the proportion of plastic products is rapidly increasing. A rational design of plastic parts can often replace more than traditional metal pieces. Industrial products and plastic products daily and the trend is rising. In the industrial production and various press installed in the press and on the special instruments, through pressure on the metal or non-metallic materials produced by the need to shape parts or products, such special instruments collectively die.Die in the national economy in the occupied status is increasingly significant, it can be said of human clothing, food, housing, transportation, not with one hand Chideikai die. Die those in the machinery, automotive, electronics, telecommunications, household appliances, and other industrial products based process equipment, high-tech products are. As basic industries, the quality of molds, precision, life on other industrial development plays an important role in the international community as "the mother of industry." With the rapid development of China's national economy, as the basis of industrial tooling industry, has also been vigorous development of the national economy has become an important industry in the building. Tooling industry in the national economy not only occupy an important position in the world market is also unique. World Die overall market demand, the market demand in the 600 to 65 billion US dollars. Today, the development of mould industry has exceeded even the emerging electronics industry.Die by manufacturing the product category, can be divided into plastic molds (also divided into injection mold, pressure die casting and blow mould), stamping dies, die casting, rubber molds and mold, and other glass. Among them, especially injection molds and stamping die-use, technological maturity, which hold the majority. This paper shields to prevent the mold design for example, discussed in detail theprocess of plastic, ABS plastics processing parameters, cavity and core structural forms Die Design, mode-choice principles, and strive to do with reality and theory reflect the advanced level both at home and abroad.Key words: plastic characteristics of core and cavity structure, die structure, the standard mold base目录前言----------------------------------------------------------------------1第一章塑料成型工艺--------------------------------------------------41. 1 塑件的成型工艺分析------------------------------------------------41. 2 ABS塑料的材料特性-------------------------------------------------41. 3 ABS塑料的成型特性-------------------------------------------------51. 4 ABS塑料的成型工艺参数---------------------------------------------5第二章设计方案与参数的确定----------------------------------------72. 1 注射机的选用------------------------------------------------------72. 2 型腔数目和分布----------------------------------------------------82. 3 选择分型面--------------------------------------------------------9 第三章模具的结构设计-----------------------------------------------103. 1 确定型腔和型芯的结构形式-----------------------------------------103. 2 浇注系统设计-----------------------------------------------------123. 3 机构的设计-------------------------------------------------------163. 4 注射模标准模架的设计---------------------------------------------213. 5 注射模排气系统的设计---------------------------------------------25第四章注射模的设计结果参数---------------------------------------27小结和致谢--------------------------------------------------------------33参考文献----------------------------------------------------------------35模具装配图和零件图前言随着现代工业发展的需要,塑料制品在工业,农业和日常生活等各个领域的应用越来越广泛,质量要求也越来越高.在塑料制品和生产中,高质量的模具设计先进的模具制造设备,合理的加工工艺,优质的模具材料和现代化的成型设备等都是成型优质塑料的重要条件.塑料模具技术的发展日新月异,在现代工业中的应用十分广泛,塑料模具种类很多,按照塑料之间的不同分类方法可分为:注射模,压注模,挤出模,气动成型模等.注塑模又可称注射成型,是热塑性塑料制品生产的一种重要的方法.除了少数塑料制品外,几乎所有的热塑料制品都可以用注射成型的方法生产塑料制品.注射塑料不仅用天塑料的成型.而且也成功的应用于热固性.塑料的成型,模具以特定的形状,通过一定的方式,因此应延长模具的使用寿命,尽量缩短模具的制造周期,来降低生产成本.近年来,我国的模具工业一直以每年13%左右的增长速度快速发展,据预测,我国模具行业在“十五”期间的增长速度将达到13%--15%。

防护罩注塑模设计设计

ANYANG INSTITUTE OF TECHNOLOGY 本科毕业设计说明书防护罩注塑模设计Design of Injection Mold of Hood系(院)名称:机械工程学院专业班级:材料成型及控制工程0X(X)班毕业设计(论文)原创性声明和使用授权说明原创性声明本人郑重承诺:所呈交的毕业设计(论文),是我个人在指导教师的指导下进行的研究工作及取得的成果。

尽我所知,除文中特别加以标注和致谢的地方外,不包含其他人或组织已经发表或公布过的研究成果,也不包含我为获得安阳工学院及其它教育机构的学位或学历而使用过的材料。

对本研究提供过帮助和做出过贡献的个人或集体,均已在文中作了明确的说明并表示了谢意。

作者签名:日期:指导教师签名:日期:使用授权说明本人完全了解安阳工学院关于收集、保存、使用毕业设计(论文)的规定,即:按照学校要求提交毕业设计(论文)的印刷本和电子版本;学校有权保存毕业设计(论文)的印刷本和电子版,并提供目录检索与阅览服务;学校可以采用影印、缩印、数字化或其它复制手段保存论文;在不以赢利为目的前提下,学校可以公布论文的部分或全部内容。

作者签名:日期:目录中文摘要、关键词 (1)英文摘要、关键词 (2)引言 (3)第1章塑件工艺分析 (6)1.1 塑件分析 (6)1.1.1 塑件的二维图 (6)1.1.2 塑件的工艺分析 (6)1.2 原料性能与工艺参数 (6)1.2.1 ABS的性能 (7)1.2.2 ABS塑料的成型加工性能 (8)1.2.3 ABS的注射成型工艺参数 (9)2.1 估算塑件体积 (10)2.2 选择注射机 (10)2.3 模具结构方案确定 (11)2.3.1 确定型腔数目及布局 (11)2.3.2 选择分型面 (12)第3章浇注系统的设计 (13)3.1 流道设计 (13)3.1.1 主流道设计 (13)3.1.2 分流道设计 (13)3.2 冷料井的设计 (15)第4章成型零件的设计与计算 (16)4.1 型腔的径向尺寸与深度 (16)4.1.1 凹模尺寸计算 (16)4.2 型芯的径向尺寸与深度 (17)4.2.1 凸模尺寸的计算 (17)4.2.2对于塑件48.4+1.2尺寸的凸模深度尺寸 (17)4.3 模具型腔侧壁和底板厚度的计算 (17)4.3.1 成型零件材料选择 (17)4.3.2 对型腔厚度分别作强度和刚度计算 (17)第5章合模导向机构设计 (19)5.1 导向与定位机构设计 (19)5.1.1 导向机构的功用 (19)5.1.2 导向机构结构及设计 (19)5.1.3 定位机构设计 (19)5.1.4 导柱的设计 (19)第6章脱模机构设计 (21)6.1 脱模机构设计 (21)6.1.1 设计原则 (21)6.1.2 脱模机构设计 (21)第7章侧向分型与抽芯机构的设计 (22)7.1 侧向分型与抽芯机构的分类 (22)7.2 抽芯力计算 (22)7.3 抽芯距计算 (22)7.4 斜导柱分型抽芯机构 (23)7.4.1 斜导柱的设计 (23)7.4.2 滑块、楔紧块与导滑槽的设计 (24)第8章注塑机参数校核 (25)8.1 最大注射压力的校核 (26)8.2 最大注塑量校核 (26)8.3 锁模力校核 (26)8.4 模具与注塑机安装部分相关尺寸校核 (26)8.4.1 高度长宽尺寸要与注塑机模板尺寸和拉杆间距相适合 (27)8.4.2 模具闭合高度校核 (27)8.4.3 开模行程校核 (27)第9章温度调节系统的设计 (28)9.1 模具冷却系统的设计 (28)9.2 模具加热系统的设计 (29)第10章模具的工作行程 (30)结论 (33)致谢 (34)参考文献 (35)防护罩注塑模设计摘要:本文介绍了防护罩模具的设计。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

防护罩塑料模具设计说明书目录1. 塑件成型工艺性分析 (2)1.1塑件的分析 (2)1.2 PS塑料的性能分析 (3)1.3 PS的注射成型过程及工艺参数 (3)2 模具的基本结构及模架选择 (4)2.1 模具的基本结构 (4)2.1.1 确定成型方法 (4)2.1.2 型腔布置 (4)2.1.3 确定分型面 (5)2.1.4 选择浇注系统 (5)2.1.5 确定推出方式 (6)2.1.6 侧向抽芯机构 (6)2.1.7 模具的结构形式 (6)2.1.8 选择成型设备 (7)2.2 选择模架 (7)2.2.1 模架的结构 (7)2.2.2 模架安装尺寸校核 (8)3 模具结构、尺寸的设计计算 (8)3.1 模具结构设计计算 (8)3.1.1 型腔结构 (8)3.1.2 型芯结构 (9)3.1.3 斜导柱、滑块结构 (9)3.1.4 模具的导向结构 (9)3.1.5 结构强度计算(略) (9)3.2 模具成型尺寸设计计算 (9)3.2.1 型腔径向尺寸 (9)3.2.2 型腔深度尺寸 (10)3.2.3 型芯径向尺寸 (10)3.2.4 型芯高度尺寸 (11)3.3 模具加热、冷却系统的计算 (11)3.3.1 模具加热 (11)3.3.2 模具冷却 (11)4. 模具主要零件图及加工工艺规程 (12)4.1 模具定模板(中间板)零件图及加工工艺规程 (12)4.2 模具侧滑块零件图及加工工艺规程 (14)4.3 模具动模板(型芯固定板)零件图及加工工艺规程 (14)5 模具总装图及模具的装配、试模 (15)5.1 模具总装图 (15)5.2 模具的安装试模 (17)5.2.1 试模前的准备 (17)5.2.2 模具的安装及调试 (17)5.2.3 试模 (18)5.2.4 检验 (18)1. 塑件的工艺分析1.1塑件的成型工艺性分析塑件如图1所示。

图1 塑件图产品名称:防护罩产品材料:ABS产品数量:较大批量生产塑件尺寸:如图1所示塑件重量:15克塑件颜色:红色塑件要求:塑件外侧表面光滑,下端外沿不允许有浇口痕迹。

塑件允许最大脱模斜度0.5°1.1.1 塑件材料ABS的使用性能可参考《简明塑料模具设计手册》P30表1-13 综合性能较好,冲击韧度、力学强度较高,尺寸稳定,耐化学性、电气性能良好;易于成形和机械加工,与有机玻璃的熔接性良好,可作双色成形塑件,且表面可镀铬。

适于制作一般机械零件、减摩耐磨零件、传动零件和电信结构零件。

1.1.2 塑件材料ABS的加工特性可参考《简明塑料模具设计手册》P32表1-14●无定型塑料,其品种很多,各品种的机电性能及成形特性也各有差异,应按品种确定成形方法及成形条件。

●吸湿性强,含水量应小于0.3%,必须充分干燥,要求表面光泽的塑件应要求长时间预热干燥。

●流动性中等,溢边料0.04 mm左右(流动性比聚苯乙烯,AS差,但比聚碳酸酯、聚氯乙烯好)。

●比聚苯乙烯加工困难,宜取高料温、模温(对耐热、高抗冲击和中抗冲击型树脂,料温更宜取高)。

料温对物性影响较大、料温过高易分解(分解温度为250℃左右,比聚苯乙烯易分解),对要求精度较高塑件,模温宜取50~60℃,要求光泽及耐热型料宜取60~80℃。

注射压力应比加工聚苯乙烯稍高,一般用柱塞式注塑机时料温为180~230℃,注射压力为100~140 MPa,螺杆式注塑机则取160~220℃,70~100 MPa为宜。

●模具设计时要注意浇注系统,选择好进料口位置、形式。

推出力过大或机械加工时塑件表面呈现“白色”痕迹(但在热水中加热可消失)。

脱模斜度宜取2℃以上。

1.2 塑件的成型工艺参数确定可参考《简明塑料模具设计手册》P54表1-18查手册得到ABS塑料的成型工艺参数:适用注射机类型螺杆式密度 1.01 ~ 1.07 g/cm3;收缩率 0.3 ~ 0.8 % ;预热温度 80C°~ 85C°,预热时间 2 ~ 3 h ;料筒温度后段150C°~170C°,中段165C°~180C°,前段180C°~200C°;喷嘴温度 170C°~ 180C°;模具温度 50C°~ 80C°;注射压力60 ~ 100 MPa ;成型时间注射时间20 ~ 90s ,保压时间0 ~ 5s ,冷却时间20 ~ 120s 。

2 模具的基本结构及模架选择2.1 模具的基本结构2.1.1 确定成型方法塑件采用注射成型法生产。

为保证塑件表面质量,使用点浇口成型,因此模具应为双分型面注射模(三板式注射模)。

2.1.2 型腔布置塑件形状较简单,重量较轻,生产批量较大。

所以应使用多型腔注射模具。

考虑到塑件的侧面有Φ10mm的圆孔,需侧向抽芯,所以模具采用一模二腔、平衡布置。

这样模具尺寸较小,制造加工方便,生产效率高,塑件成本较低。

其布置如图2所示。

图2 型腔布置塑件分型面的选择应保证塑件的质量要求,本实例中塑件的分型面有多种选择,如图3所示。

图3(a)的分型面选择在轴线上,这种选择会使塑件表面留下分型面痕迹,影响塑件表面质量。

同时这种分型面也使侧向抽芯困难;图3(b)的分型面选择在下端面,这样的选择使塑件的外表面可以在整体凹模型腔内成型,塑件大部分外表面光滑,仅在侧向抽芯处留有分型面痕迹。

同时侧向抽芯容易,而且塑件脱模方便。

因此塑件选择如图3(b)所示的分型面。

(a)(b)图3 分型面选择2.1.4 选择浇注系统塑件采用点浇口成型,其浇注系统如图4所示。

点浇口直径为Φ0.8mm,点浇口长度为1mm,头部球R1.5~2 mm。

分流道采用半圆截面流道,其半径R为3 ~ 3.5mm。

主流道为圆锥形,锥角α为6˚,上部直径与注射机喷嘴相配合,下部直径Φ6 ~ 8 mm。

图4 点浇口浇注系统由于塑件形状为圆壳形而且壁厚较薄,使用推杆推出容易在塑件上留下推出痕迹,不宜采用。

所以选择推件板推出机构完成塑件的推出,这种方法结构简单、推出力均匀,塑件在推出时变形小,推出可靠。

2.1.6 侧向抽芯机构塑件的侧面有Φ10mm的圆孔,因此模具应有侧向抽芯机构,由于抽出距离较短,抽出力较小,所以采用斜导柱、滑块抽芯机构。

斜导柱装在定模板上,滑块装在推件板上。

2.1.7 模具的结构形式模具结构为双分型面注射模,如图5所示。

图5 双分型面注射模模具结构1—拉杆2—导套3—定模板(中间板)4—螺钉5—推件板6—复位杆7—动模板8—支承板9—推杆固定板10—推板11—垫块12—动模座板13—导柱14—导套15—导套16—定模做板17—脱出板18—导套19—导柱20—限位螺钉2.1.8 选择成型设备“注射机的选用”可参考《简明塑料模具设计手册》P133,P128表3-4 选用G54-S200/400型卧式注射机,其有关参数为:额定注射量200/400 cm3 ;注射压力109 MPa ;锁模力2540 kN ;最大注射面积645 cm2;模具厚度165 ~406 mm ;最大开合模行程260 mm ;喷嘴圆弧半径18 mm ;喷嘴孔直径 4 mm ;拉杆间距:290×368 mm 。

2.2 选择模架2.2.1 模架的结构可参考《简明塑料模具设计手册》P418表10-1—10-6模架的结构如图6所示。

图6 模架2.2.2 模架安装尺寸校核模具外型尺寸为,长300 mm、宽250 mm、高345 mm,小于注射机拉杆间距和最大模具厚度,可以方便地安装在注射机上。

3 模具结构、尺寸的设计计算3.1 模具结构设计计算3.1.1 型腔结构见装配图所示,型腔由定模板4、定模镶件26和滑块19共三部分组成。

定模板4和滑块19构成塑件的侧壁,定模镶件26成型塑件的顶部,而且点浇口开在定模镶件上,这样使加工方便,有利于型腔的抛光。

定模镶件可以更换,提高了模具的使用寿命。

3.1.2 型芯结构见装配图所示,型芯由动模板16上的孔固定。

型芯于推件板18采用锥面配合,以保证配合紧密,防止塑件产生飞边。

另外,锥面配合可以减少推件板在推件运动时与型芯之间的磨损。

型芯中心开有冷却水孔,用来强制冷却型芯。

3.1.3 斜导柱、滑块结构见装配图。

3.1.4 模具的导向结构为了保证模具的闭合精度,模具的定模部分与动模部分之间采用导柱1和导套2导向定位。

推件板18上装有导套6,推出时,导套6在导柱1上运动,保证了推件板的运动精度。

定模座板上装有导柱30,为点浇口凝料推板24和定模板4的运动导向。

3.1.5 结构强度计算(略)3.2 模具成型尺寸设计计算可参考《简明塑料模具设计手册》P110表2-55取ABS的平均成型收缩率为0.6 %,塑件未注公差按照SJ1372中8级精度公差值选取。

塑件尺寸如图1所示。

3.2.1 型腔径向尺寸模具最大磨损量取塑件公差的1 / 6;模具的制造公差δz = Δ /3;取x=0.75。

1)Φ40+0.26→Φ40.26-0.2609.009.010 131 . 40]26.075.026.40%)6.01 [(])1[() (+++-+=⨯-+=∆-+=z z xLSLs m δδ2)R25+0.94→R25.94-0.9431.031.020 239 . 25]94.075.094.25%)6.01 [(])1[()(+++-+=⨯-+=∆-+=z z xLSLs m δδ3.2.2 型腔深度尺寸模具最大磨损量取塑件公差的1 / 6;模具的制造公差δz = Δ /3;取x=0.5。

1)50+1.2→51.2-1.240.040.010 191 . 50]2.15.02.51%)6.01 [(])1[()(+++ -+=⨯-+=∆-+=z z xHSHs m δδ2)45+1.2→46.2-1.240.040.020 288 . 45]2.15.02.46%)6.01 [(])1[()(+++ -+=⨯-+=∆-+=z z xHSHs m δδ3.2.3 型芯径向尺寸模具最大磨损量取塑件公差的1 / 6;模具的制造公差δz = Δ /3;取x=0.75。

1)Φ36.8+0.26→Φ36.8+0.2609.009.010 122 . 37]26.075.08.36%)6.01 [(])1[() (-----=⨯++=∆++=z zxLSLssδδ2)Φ10+0.52→Φ10+0.5217.017.020 245 . 10]52.075.010%)6.01 [(])1[() (-----=⨯++=∆++=z zxLSLssδδ3.2.4 型芯高度尺寸模具最大磨损量取塑件公差的1 / 6;模具的制造公差δz = Δ /3;取x=0.5。