带式输送机的圆柱直齿轮二级减速器设计

带式输送机二级直齿圆柱齿轮减速器设计之传动方案分析

c方案宽度尺寸小,适于在恶劣环境下长期连续工作.但圆锥齿轮加工比圆柱齿轮困难;

d方案与b方案相比较,宽度尺寸较大,输入轴线与工作机位置是水平位置。宜在恶劣环境下长期工作。

根据传动要求,故选择方案d,同时加上V型带传动。即采用V带传动和二级圆柱齿轮减速器传动。

a) b)

c) d)

图2-1带式运输机传动方案比较

传动方案应满足工作机的性能要求,适应工作条件,工作可靠,而且要求结构简单,尺寸紧凑,成本低,传动效率高,操作维护方便。

设计时可同时考虑几个方案,通过分析比较最后选择其中较合理的一种。下面为图1中a、b、c、d几种方案的比较。

a方案宽度和长度尺寸较大,带传动不适应繁重的工作条件和恶劣的环境。但若用于链式或板式运输机,有过载保护作用;

2.2.1分析和选定传动装置的方案

传动方案通常用机构运动简图的方式表达,根据课程设计任务书中提供的原始参数,分析减速器的工作条件(如运动特点,有无特殊要求等),工作性能(如运输带工作拉力F,运输带工作速度v),再分析比较多种传动方案的特点,考虑总体结构,尺寸以及加工制造方便,使用和维护易于操作进行,成本低廉等因素从中选择出最佳的传动方案。如果设计的是多级传动,对于有几种传动形式的多级传动要充分考虑各种传动方式的传动特点,合理布置传动顺序,下面几点在考虑传动方案时可供参考。

1.带传动乘载能力小,传递同样功率时结构尺寸较大,但带能吸收振动,传动平稳,适宜布置在高速级,通常i≤7。

2.斜齿轮因为是逐渐进入和退出啮合其传动比直齿轮更平稳,故宜布置在高速级。

3.蜗杆传动可得到较大的传动比,适合于用在高速传动中。

总体传动方案的选择可参考附录I示例图。

【免费下载】带式输送机二级直齿圆柱齿轮减速器设计之传动方案分析

传动方案通常用机构运动简图的方式表达,根据课程设计任务书中提供的原始参数, 分析减速器的工作条件(如运动特点,有无特殊要求等),工作性能(如运输带工作拉力 F,运输带工作速度v),再分析比较多种传动方案的特点,考虑总体结构,尺寸以及加工 制造方便,使用和维护易于操作进行,成本低廉等因素从中选择出最佳的传动方案。如果 设计的是多级传动,对于有几种传动形式的多级传动要充分考虑各种传动方式的传动特点, 合理布置传动顺序,下面几点在考虑传动方案时可供参考。c)I Nhomakorabead)

图 2-1 带式运输机传动方案比较

传动方案应满足工作机的性能要求,适应工作条件,工作可靠,而且要求 结构简单,尺寸紧凑,成本低,传动效率高,操作维护方便。

设计时可同时考虑几个方案,通过分析比较最后选择其中较合理的一种。 下面为图 1 中 a、b、c、d 几种方案的比较。

a 方案 宽度和长度尺寸较大,带传动不适应繁重的工作条件和恶劣的环 境。但若用于链式或板式运输机,有过载保护作用;

传动方案

1、设计要求:卷筒直径 D=350mm,牵引力 F=3200N,运输带速度 V=0.5m/s,连续单向运转,载荷平衡,空载启动,使用年限 8 年,每年使 用 350 天,每天 16 小时,运输带的速度误差允许 5%。

对全部高中资料试卷电气设备,在安装过程中以及安装结束后进行高中资料试卷调整试验;通电检查所有设备高中资料电试力卷保相护互装作置用调与试相技互术关,系电,力根通保据过护生管高产线中工敷资艺设料高技试中术卷资,配料不置试仅技卷可术要以是求解指,决机对吊组电顶在气层进设配行备置继进不电行规保空范护载高与中带资负料荷试下卷高问总中题体资,配料而置试且时卷可,调保需控障要试各在验类最;管大对路限设习度备题内进到来行位确调。保整在机使管组其路高在敷中正设资常过料工程试况中卷下,安与要全过加,度强并工看且作护尽下关可都于能可管地以路缩正高小常中故工资障作料高;试中对卷资于连料继接试电管卷保口破护处坏进理范行高围整中,核资或对料者定试对值卷某,弯些审扁异核度常与固高校定中对盒资图位料纸置试,.卷保编工护写况层复进防杂行腐设自跨备动接与处地装理线置,弯高尤曲中其半资要径料避标试免高卷错等调误,试高要方中求案资技,料术编试交写5、卷底重电保。要气护管设设装线备备置敷4高、调动设中电试作技资气高,术料课中并3中试、件资且包卷管中料拒含试路调试绝线验敷试卷动槽方设技作、案技术,管以术来架及避等系免多统不项启必方动要式方高,案中为;资解对料决整试高套卷中启突语动然文过停电程机气中。课高因件中此中资,管料电壁试力薄卷高、电中接气资口设料不备试严进卷等行保问调护题试装,工置合作调理并试利且技用进术管行,线过要敷关求设运电技行力术高保。中护线资装缆料置敷试做设卷到原技准则术确:指灵在导活分。。线对对盒于于处调差,试动当过保不程护同中装电高置压中高回资中路料资交试料叉卷试时技卷,术调应问试采题技用,术金作是属为指隔调发板试电进人机行员一隔,变开需压处要器理在组;事在同前发一掌生线握内槽图部内 纸故,资障强料时电、,回设需路备要须制进同造行时厂外切家部断出电习具源题高高电中中源资资,料料线试试缆卷卷敷试切设验除完报从毕告而,与采要相用进关高行技中检术资查资料和料试检,卷测并主处且要理了保。解护现装场置设。备高中资料试卷布置情况与有关高中资料试卷电气系统接线等情况,然后根据规范与规程规定,制定设备调试高中资料试卷方案。

二级直齿圆柱齿轮减速器_(机械设计课程设计)

.机械设计课程设计姓名:王纪武学号: 20100460110班级: 10机械本1指导教师:侯顺强完成日期: 2012.12.22第一章题目设计用于带式运输机的传动装置,图示如下,连续单向运转,载荷平稳,空载起动,使用期限十年,小批量生产,两班制工作,运输带允许误差±5%1.1 基本数据数据编号B11运输带工作拉力F/KN 0.6运输带工作速度v/(m/s) 1.5卷筒直径D/mm 250滚筒效率η0.96力F中已考虑。

)1.2 设计工作量:1、减速器装配图1张(A0或sA1);2、零件图1~3张;3、设计说明书一份。

1—电动机,2—弹性联轴器,3—两级圆柱齿轮减速器,4—高速级齿轮,5—低速级齿轮 6—刚性联轴器 7—卷筒第二章电动机选择,传动系统运动和动力参数计算2.1电动机的选择2.1.1确定电动机类型按工作要求和条件,选用Y系列三相交流异步电动机。

2.1.2.确定电动机的容量(1)工作机卷筒上所需功率Pw= Fv/1000η=2000 × 1.4/1000×0.96 =0.9375kwPw(2)电动机所需的输出功率为了计算电动机的所需的输出功率Pd ,先要确定从电动机到工作机之间的总功率η总。

设η1、η2、η3、η4、分别V 带、8级齿轮闭式齿轮传动、滚动轴承、弹性联轴器。

由[2]表2-2 P6查得η1 = 0.95,η2 = 0.97,η3 = 0.98,η 4 = 0.99,则传动装置的总效率为η总=η1η22η33η 4 = 0.95 x 0.972 x 0.983 x 0.99=0.833wd 总P P ==η0.9375/0.833=1.125kw 由表16-1选取电动机的额定功率为1.5kw 。

2.1.3选择电动机转速工作机转速 n w =60VπD=60x1000x1.5/3.14x250=114.6497r/min 总传动比 i= n m / n w ,其中n m 工作机的满载转速根据电动机所需功率和同步转速,查机械设计手册(软件版)R2.0-电器设备-常用电动机规格,符合这一范围的常用同步加速有3000、1500、1000m in r 。

【毕业设计】-二级直齿圆柱齿轮减速器的设计(含全套CAD图纸)

【毕业设计】-二级直齿圆柱齿轮减速器的设计(含全套CAD图纸)xxxx大学毕业设计说明书学生姓名:学号:学院:专业:题目:二级直齿圆柱齿轮减速器的设计指导教师:职称:职称:20** 年12 月5 日目录1引言. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 12传动装置总体设计. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3 2. 0 设计任务书. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 4 2. 1 确定传动方案. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 4 2. 2 电动机的选择. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 62. 2. 1 电动机的容量选择. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 62. 2. 2 电动机转速的选择. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 72. 2. 3 电动机型号的确定. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 82. 2. 4 传动比的分配. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 82. 2. 5 传动系统的运动和动力参数计算. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 9 3传动零件的设计计算. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 103. 1 高速级齿轮的参数计算. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 103. 1. 1 材料选择及热处理. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 103. 1. 2 齿根弯曲疲劳强度设计. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 103. 2 低速级齿轮的计算. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 134轴及轴承装置的设计计算. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 164. 1 轴的设计. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 164. 1. 1 中间轴的设计. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 174. 1. 2 输入轴的设计. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 184. 1. 3 输出轴的设计. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 194. 2 轴的校核. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 214. 2. 1 输入轴的校核. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 214. 2. 2 中间轴的校核. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 264. 2. 3 输出轴的校核. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 294. 3 轴承的寿命计算. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 304. 3. 1 7006C 型轴承的校核. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 304. 3. 2 7013C 型轴承的校核. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 314. 3. 3 7008C 型轴承的校核. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 32结论. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 34致谢. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 35参考文献. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 361 引言齿轮传动是现代机械中应用最广的一种传动形式。

二级直齿圆柱齿轮减速器。毕业设计论文

二级直齿圆柱齿轮减速器。

毕业设计论文1.引言2.传动方案的评述3.齿轮减速器的设计计算4.齿轮减速器的二维平面设计5.结论1.引言齿轮传动是一种应用广泛的传动形式,其特点是效率高、寿命长、维护简便。

本设计主要讲述了带式运输机的传动装置——二级圆柱齿轮减速器的设计过程。

2.传动方案的评述在传动方案的选择上,我们考虑到带式运输机需要匹配转速和传递转矩,因此选择了齿轮减速器作为传动装置。

经过对市面上的齿轮减速器进行比较和分析,最终决定采用二级圆柱齿轮减速器。

3.齿轮减速器的设计计算在齿轮减速器的设计计算中,我们首先选择了合适的电动机,并进行了齿轮传动、轴的结构设计、滚动轴承的选择和验算、联轴器的选择和验算、平键联接的校核、齿轮传动和轴承的润滑方式的设计计算。

这些步骤都是必要的,以确保齿轮减速器的正常运行。

4.齿轮减速器的二维平面设计为了更好地展示齿轮减速器的结构和零件,我们使用AutoCAD软件进行了二维平面设计。

通过绘制二维平面零件图和装配图,我们可以更清晰地了解齿轮减速器的结构和工作原理。

5.结论在本设计中,我们成功地设计出了带式运输机的传动装置——二级圆柱齿轮减速器。

通过传动方案的评述、齿轮减速器的设计计算和二维平面设计,我们可以更深入地了解齿轮减速器的结构和工作原理,为今后的机械设计提供了参考。

1.引言本文旨在介绍电动机传动装置的设计计算方法,以帮助工程师们在设计电动机传动装置时更加准确、高效地进行计算。

电动机传动装置作为机械传动的一种,广泛应用于各种机械设备中,具有传动效率高、结构简单、使用寿命长等优点。

2.电动机的选择2.1.电动机类型的选择在进行电动机选择时,需要根据具体的使用要求和工作环境来选择合适的电动机类型,包括直流电动机、交流电动机、无刷电机等。

同时,还需考虑电动机的功率、转速等参数。

2.2.电动机功率的选择选择电动机功率时需要根据传动装置的工作负载和传动效率来计算,以确保电动机具有足够的输出功率。

二级直齿圆柱齿轮减速器设计书

设计任务书一、设计课题:带式输送机传动装置设计二、传动机构示意图原始数据·摘要齿轮传动是现代机械中应用最广的一种传动形式。

由齿轮、轴、轴承及箱体组成的齿轮减速器,用于原动机和工作机或执行机构之间,起匹配转速和传递转矩的作用。

齿轮减速器的特点是效率高、寿命长、维护简便,因而应用极为广泛。

本设计讲述了带式运输机的传动装置——二级圆柱齿轮减速器的设计过程。

首先进行了传动方案的评述,选择齿轮减速器作为传动装置,然后进行减速器的设计计算(包括选择电动机、设计齿轮传动、轴的结构设计、选择并验算滚动轴承、选择并验算联轴器、校核平键联接、选择齿轮传动和轴承的润滑方式九部分内容)。

运用Solid Works软件进行齿轮减速器的三维建模设计,生成平面工程1、引言浅谈减速器的发展趋势1、高水平、高性能。

圆柱齿轮普遍采用渗碳淬火、磨齿,承载能力提高4倍以上,体积小、重量轻、噪声低、效率高、可靠性高。

2、积木式组合设计。

基本参数采用优先数,尺寸规格整齐,零件通用性和互换性强,系列容易扩充和花样翻新,利于组织批量生产和降低成本。

3、型式多样化,变型设计多。

摆脱了传统的单一的底座安装方式,增添了空心轴悬挂式、浮动支承底座、电动机与减速器一体式联接,多方位安装面等不同型式,扩大使用范围。

促使减速器水平提高的主要因素有:①理论知识的日趋完善,更接近实际(如齿轮强度计算方法、修形技术、变形计算、优化设计方法、齿根圆滑过渡、新结构等)。

②采用好的材料,普遍采用各种优质合金钢锻件,材料和热处理质量控制水平提高。

③结构设计更合理。

④加工精度提高到ISO5-6级。

⑤轴承质量和寿命提高。

⑥润滑油质量提高。

2、电动机的选择2.1. 电动机类型的选择按已知的工作要求和条件,选用Y型全封闭笼型三相异步电动机。

2.2.电动机功率的选择工作机所需功率Pw=Tw·Nw/9550ηw=409.378×53.88/9550×0.96=2.41kw 由电动机的至减速器之间的总效率为。

二级直齿轮减速器课程设计说明书

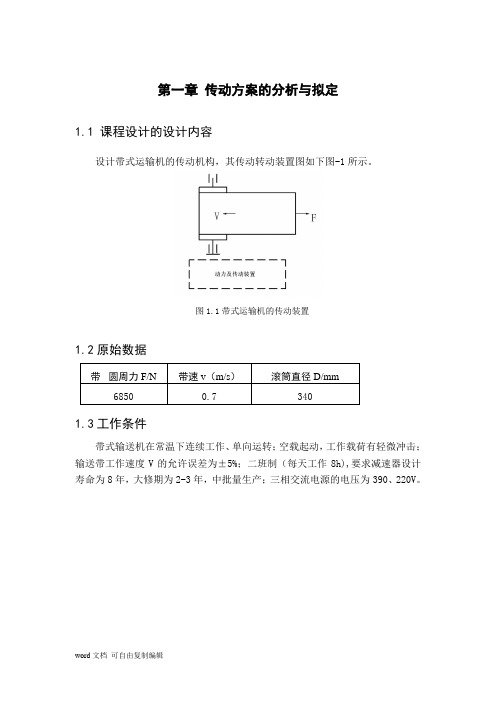

第一章传动方案的分析与拟定1.1 课程设计的设计内容设计带式运输机的传动机构,其传动转动装置图如下图-1所示。

图1.1带式运输机的传动装置1.2原始数据带 圆周力F/N 带速v(m/s)滚筒直径D/mm6850 0.7 3401.3工作条件带式输送机在常温下连续工作、单向运转;空载起动,工作载荷有轻微冲击;输送带工作速度V的允许误差为±5%;二班制(每天工作8h),要求减速器设计寿命为8年,大修期为2-3年,中批量生产;三相交流电源的电压为390、220V。

第二章传动方案的选择带式运输机的传动方案如下图所示图2-1 两级圆柱齿器1-电动机;2-联轴器;3两级圆柱齿轮减速器;4-滚筒;5-输送带采用二级圆柱齿轮传动,结构尺寸小,齿轮传动效率高,传动平稳,适合于较差环境下长期工作,考虑到以上原因所以选择此传动方案第三章 原动机的选择3.1 选择电动机的类型按按照设计要求以及工作条件,选用一般Y 型全封闭自扇冷式笼型三相异步电动机,电压为380V 。

3.2选择电动机的容量3.2.1工作机所需的有效功率KW Fv P w 795.410007.068501000=⨯==式中:w P —工作机所需的有效功率(KW ) F —带的圆周力(N )v —带的工作速度(m/s )3.2.2 电动机的输出功率)(KW P P wd η=式中:η为传动系统的总效率,按下式计算4232241ηηηηη=96.097.099.098.0224⨯⨯⨯= 816.0=其中,根据文献【2】中表3-3(按一般齿轮传动查得) η1——一对滚动轴承效率,η1=0.98 η2——联轴器的效率,η2=0.99η3——闭式圆柱齿轮的传动效率,η3=0.97 η4——运输机滚筒的效率,η4=0.96 故 KW P P wd 88.5816.0795.4===η因载荷平稳,电动机的功率稍大于d P 即可,根据文献【2】中表12-1所示Y 系列三相异步电动机的技术参数,可选择电动机的额定功率P e =7.5KW 。

带式输送机—二级直齿圆柱齿轮减速器设计说明书

《机械设计课程设计》带式运输机传动方式的设计学院机械工程学院专业过程装备与控制工程班级过程1301学号1040213姓名郑向阳指导老师完成日期2015年12月25 日目录一、任务书 (1)二、传动方案拟定 (2)三、电动机选择与传动比分配 (4)1、电动机选择 (4)2、传动比分配 (4)四、高速级齿轮设计 (6)1、选定齿轮类型、精度等级、材料及齿数 (6)2、按齿轮接触疲劳强度设计 (6)3、按齿根弯曲疲劳强度设计 (7)4、几何尺寸计算 (8)5、圆整中心距后的强度校核 (9)6、主要设计结论 (11)五、低速级齿轮设计 (12)1、选定齿轮类型、精度等级、材料及齿数 (12)2、按齿轮接触疲劳强度设计 (12)3、按齿根弯曲疲劳强度设计 (13)4、几何尺寸的计算 (15)5、圆整中心距后的强度校核 (15)6、主要设计结论 (17)六、轴的设计与校核 (19)1、轴的结构设计 (19)2、轴的校核 (22)七、轴承寿命校核 (29)1、轴承6007校核 (29)2、轴承6014校核 (29)3、轴承6014校核 (29)八、键的强度校核 (30)1、轴Ⅰ上键的校核 (30)2、轴Ⅱ上键的校核 (30)3、轴Ⅲ上键的校核 (30)一、任务书设计带式输送机传动装置已知条件:1.输送带工作压力:F=5.5KN;2.输送带工作速度υ=1.4m/s(允许输送带速度误差为±5%);3.滚筒直径D=450mm;4.滚筒效率ηj=0.96(包括滚筒与轴承的效率损失);5.工作情况两班制,连续单向运转,载荷较平稳;6.使用折旧期8年;7.工作环境室内,灰尘较大,环境最高温度35℃;8.动力来源电力,三相交流,电压380/220V;9.检修间隔期四年一次大修,二年一次中修,半年一次小修;10.制造条件及生产批量一半机械厂制造,小批量生产。

优点:工艺简单,精度易于保证,效率高,轴线可作水平布置、上下布置或铅垂布置。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

目录《机械设计》课程设计说明书机电工程学院课程设计任务书目录一、传动方案 (5)二、选择原动机——电动机 (5)(1)确定电动机的功率 (5)(2)确定电动机的转速 (6)三、传动装置总传动比的确定及各级传动比的分配 (7)(1)计算总传动比 (7)(2)合理分配各级传动比 (7)四、算传动装置的运动和动力参数 (8)(1)0轴(电机轴)输入功率、转速、转矩 (8)(2)Ⅰ轴(高速轴)输入功率、转速、转矩 (8)(3)Ⅱ轴(中间轴)输入功率、转速、转矩 (8)(4)Ⅲ轴(低速轴)输入功率、转速、转矩 (8)(5)Ⅳ轴(滚筒轴)输入功率、转速、转矩 (9)五、减速箱外传动零件——带传动设计 (9)(1)带传动设计要求: (9)(2)V带传动设计计算 (10)六、减速器内传动零件——高速级齿轮设计 (12)(1)选择齿轮类型、精度等级、材料及齿数 (12)(2)按齿面接触强度设计 (13)(3)按齿根弯曲强度计算 (15)(4)高速级齿轮几何尺寸计算 (16)七、减速器内传动零件——低速级齿轮设计 (16)(1)选择齿轮类型、精度等级、材料及齿数 (16)(2)按齿面接触强度设计 (17)(3)按齿根弯曲强度计算 (19)(4)低速级齿轮几何尺寸计算 (20)八、轴的设计——输入轴的设计 (20)(1)确定轴的材料及初步确定轴的最小直径 (20)(2)初步设计输入轴的结构 (21)九、轴的设计——输出轴的设计 (22)(1)初步确定轴的最小直径 (22)(2)初步设计输出轴的结构 (23)十、轴的设计——中速轴的设计 (26)十一、轴承的选择 (27)(1)输入轴轴承 (27)(2)输出轴轴承 (27)(3)中间轴轴承 (28)十二、输入轴输出轴键连接的选择及强度计算 (28)十三、轴承端盖的设计与选择 (30)十四、滚动轴承的润滑和密封 (31)十五、联轴器的选择 (31)(1)联轴器类型的选择 (31)(2)联轴器的型号选择 (31)十六、箱体 (31)十七、设计小结、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、30十八、参考文献 (33)一、传动方案二、选择原动机——电动机(1)确定电动机的功率1. 带式输送机所需的功率w P由中公式得:kW FV P w 16.81000/7.148001000/=⨯== 设计题目给定:输送带拉力F (N )=4800N输送带速度V(m/s)=1.7 m/s2. 计算电动机的输出功率d P根据《机械设计课程设计》确定个部分效率如下: 弹性联轴器:99.01=η(1个)滚动轴承(每对):99.02=η(共四对,三对减速器轴承,一对滚筒轴承) 圆柱齿轮传动:97.03=η(精度8级) 传动滚筒效率:96.04=η V 带传动效率:96.0=带η 得电动机至工作机间的总效率:859.096.097.099.099.02423421=⨯⨯⨯=∙∙∙=带ηηηηη卷筒的效率:96.0=w η电动机的输出功率:KWFV P w d 9.9859.096.010007.148001000=⨯⨯⨯==ηη(2)确定电动机的转速1. 计算滚筒的转速w n 由公式DVn w π601000⨯=计算滚筒转速w n :工作机的转速:min /2.724507.1601000601000r D V n w =⨯⨯=⨯=ππ设计题目给定:滚筒直径D=450mm 输送带速度V(m/s)=1.7m/s 2. 确定电动机的转速dn两级圆柱齿轮减速器推荐传动比范围为60~8=i ,V 带传动比范围为4~2=i ,所以总传动比合理范围为240~16=总i ,故电动机转速的可选范围是:m in /17328~2.1155m in /2.72)240~16(r r n d =⨯=符合这一范围的同步转速有1500r/min 、3000r/min 查得:表中,综合考虑电动机和传动装置的尺寸、重量以及总传动比,即选定2号方案,电动机型号为Y160M-4。

电动机相关参数带式输送机相关参数三、传动装置总传动比的确定及各级传动比的分配由选定电动机的满载转速m n 和工作机主动轴的转速w n 可得传动装置的总传动比w m n n i /=对于多级传动()n i i i i i ⋅⋅⋅⋅⋅⋅⋅⋅=321计算出总传动比后,应合理地分配各级传动比,限制传动件的圆周速度以减少动载荷。

(1)计算总传动比由电动机的满载转速min /1460r n m =和工作机主动轴的转速min /72.2r n w = 可得:总传动比22.202.721460/===w m n n i (2)合理分配各级传动比由表2—3,取带传动比2=带i ,22.20=i , 则 两级减速器传动比11.10222.20===带减i i i 由于减速箱是展开布置,所以21)5.1~3.1(i i =,取高速级传动比2135.1i i =, 由222135.1i i i i =∙=减得 低速级传动比为74.235.111.1035.12===i i , 从而高速级传动比为699.374.235.135.121=⨯==i i四、算传动装置的运动和动力参数为进行传动件的设计计算,应首先推算出各轴的转速、功率和转矩,一般按由电动机至工作机之间运动传递的路线推算各轴的运动和动力参数。

(1)0轴(电机轴)输入功率、转速、转矩kW P 11m =min /1460r n m =m N n P T m ∙=⨯==95.711460119550/9550m m(2)Ⅰ轴(高速轴)输入功率、转速、转矩KW P P P I 56.1096.011m 01m =⨯=∙=⋅=带ηηmin /730/1r i n n m ==带mN i T T I ∙=⨯⨯=⋅⋅=144.13896.0295.7101m η带(3)Ⅱ轴(中间轴)输入功率、转速、转矩KW P P P I I II 14.1097.099.056.103212=⨯⨯=⋅⋅=⋅=ηηηmin /35.197699.3730/112r i n n ===m N i T T I II ∙=⨯⨯⨯=⋅⋅=7.49097.099.0699.3144.138121η(4)Ⅲ轴(低速轴)输入功率、转速、转矩KWP P P II II III 74.997.099.014.103223=⨯⨯=⋅⋅=⋅=ηηηmin /6.6374.2.2174/223r i n n === m N i T T II III∙=⨯⨯⨯=⋅⋅=14.129197.099.074.27.490232η(5)Ⅳ轴(滚筒轴)输入功率、转速、转矩KW P P III IV 55.999.099.074.921=⨯⨯=⋅⋅=ηηm in /6.6334r n n ==m N T T III ∙=⨯⨯=⋅⋅=45.126599.099.014.129121ηη各项指标误差均介于+0.5%~-0.5%之间。

各轴运动和动力参数见表:五、减速箱外传动零件——带传动设计(1)带传动设计要求:1. 带传动设计的主要内容 选择合理的传动参数;确定带的型号、长度、根数、传动中心距、安装要求、对轴的作用力及带的材料、结构和尺寸等。

2. 设计依据 传动的用途及工作情况;对外廓尺寸及传动位置的要求;原动机种类和所需的传动功率;主动轮和从动轮的转速等。

3. 注意问题 带传动中各有关尺寸的协调,如小带轮直径选定后要检查它与电动机中心高是否协调;大带轮直径选定后,要检查与箱体尺寸是否协调。

小带轮孔径要与所选电动机轴径一致;大带轮的孔径应注意与带轮直径尺寸相协调,以保证其装配稳定性;同时还应注意此孔径就是减速器小齿轮轴外伸段的最小轴径。

(2)V 带传动设计计算1、确定计算功率由[2]中表8-7查得工作情况系数1.1=A K 由[2]中公式8-21:m P K P A ca =kW P K P A ca 1.12111.1m =⨯==2、选择V 带的带型根据kW P ca 1.12=及min /1460r n m =,由[2]中图8-11选用B 型 3、确定带轮的基准直径d d 并验算带速v ①初选小带轮的基准直径1d d由[2]中表8-6和表8-8,取小带轮的基准直径mm d d 1401= ②验算带速v按[2]中公式8-13验算带的速度s m nd v d /7.10100060146014014.31000601=⨯⨯⨯=⨯=π因为s m v s m /25/5<<,故带速合适。

③计算大带轮的基准直径。

根据[2]中公式8-15a 计算大带轮的基准直径2d d mm id d d d 280140212=⨯== 由[2]中表8-8取mm d d 2802= 4、确定V 带的中心距0a 和基准长度d L①根据[2]中公式8-20,()()2102127.0d d d d d d a d d +≤≤+, 初定中心距mm a 5000=②由[2]中公式8-22计算所需的基准长度()()02122100422a d d d d a L d d d d d -+++=π()()mm 2.166950049018018090250022=⨯-++⨯+⨯=π由[2]中表8-2选带的基准长度mm L d 1600= ③计算实际中心距a 由[2]中公式8-23计算mm l l a a d d 46522.16691600500200≈-+=-+= 5、验算小带轮上的包角1α 根据[2]中公式8-25计算:()()︒≥︒≈︒⨯--︒=︒--︒≈907.1624653.571402801803.57180121a d d d d α 6、计算带的根数z①计算单根V 带的额定功率r p由mm d d 1401=和min /1460r n m =,查[2]中表8-4a 得kw P 83.20= 根据.02m in /1460==i r n m 、 和B 型带查[2]中表8-4b 得kw P 46.00=∆ 查[2]中表8-5得96.0=αK ,查[2]中表8-2得92.0=L K , 于是由[2]中公式8-26:()L A rc K K P P PK P P z α00∆+==∂()kW K K P P P L r 91.292.096.0)46.083.2(00=⨯⨯+=∆+=α②计算V 带的根数z16.491.21.12===∂r c P P z 取4根7、计算单根V 带的初拉力的最小值()min 0F 根据[2]中公式8-27:()2min 05.2500)(qv zvK P K F c +-=∂αα()N 24727.1018.07.10496.01.1296.05.2500=⨯+⨯⨯⨯-⨯=其中q 由[2]中表8-3得A 型带m kg q /18.0= 应使带的实际初拉力()min 00F F 。