二级直齿圆柱齿轮减速器_课程设计

机械设计课程设计二级直齿圆柱齿轮减速器

机械设计课程设计说明书设计题目:二级直齿圆柱齿轮减速器院系:粮油食品学院专业:食品科学与工程班级:食工 0904 班学号: 200948060411设计人:孙军指导教师:曹宪周完成日期:2011年9月15日目录一、传动装置总体设计 (1)A、确定传动方案 (5)B、电动机的选择 (6)C、计算传动装置的运动和动力参数 (8)➢Ⅰ、Ⅱ轴的大小齿轮 (9)➢Ⅱ、Ⅲ轴的大小齿轮 (12)D、轴的设计计算及轴承的选择计算 (15)E、轴承的选择计算 (16)F、联接件、润滑密封和联轴器的选择及计算 (17)1、键连接 (17)2、联轴器的选择及计算 (17)3、润滑方式、牌号及密封装置 (18)二、绘制减速器装配图·························附图三、绘制零件图····························附图四、参考文献 (18)五、总结 (18)原始数据:A、已知条件1).运输带工作拉力F=1350N;2).运输带工作速度v=1.2m/s(允许运输带速度误差为±5%);3).滚筒直径D=180mm;4).滚筒效率ηj=0.96 (包括滚筒与轴承的效率损失);5).工作情况:正反转传动;断续工作,有轻微振动;启动载荷为公称载荷的1.4倍;每天工作12小时,寿命为8年,大修期3年,每年按260个工作日计算。

二级直齿圆柱齿轮减速器课程设计说明书

一、设计题目:二级直齿圆柱齿轮减速器1.要求:拟定传动关系:由电动机、V带、减速器、联轴器、工作机构成。

2.工作条件:双班工作,有轻微振动,小批量生产,单向传动,使用5年,运输带允许误差5%。

3.知条件:运输带卷筒转速19/minr,减速箱输出轴功率 4.25P=马力,二、传动装置总体设计:1. 组成:传动装置由电机、减速器、工作机组成。

2. 特点:齿轮相对于轴承不对称分布,故沿轴向载荷分布不均匀,要求轴有较大的刚度。

η-带传动效率:0.961η-每对轴承传动效率:0.9923η-圆柱齿轮的传动效率:0.96 4η-联轴器的传动效率:0.9935η—卷筒的传动效率:0.96说明:η-电机至工作机之间的传动装置的总效率:4212345ηηηηηη=∙∙∙∙45w P P ηη=⨯⨯ 3.67wd P P KW η==2确定电机转速:查指导书第7页表1:取V 带传动比i=2 4二级圆柱齿轮减速器传动比i=840所以电动机转速的可选范围是: ()()19248403043040/min n n i r =⨯=⨯⨯=电机卷筒总符合这一范围的转速有:750、1000、1500、3000根据电动机所需功率和转速查手册第155页表12-1有4种适用的电动机型号,因此有4种传动比方案如下:综合考虑电动机和传动装置的尺寸、重量、和带传动、减速器的传动比,可见第3种方案比较合适,因此选用电动机型号为Y132M1-6,其主要参数如下:四 确定传动装置的总传动比和分配传动比:总传动比:96050.5319n i n ===总卷筒 分配传动比:取 3.05i =带 则1250.53/3.0516.49i i ⨯==()121.31.5i i =取121.3i i =经计算23.56i =14.56i =注:i 带为带轮传动比,1i 为高速级传动比,2i 为低速级传动比。

五 计算传动装置的运动和动力参数:将传动装置各轴由高速到低速依次定为1轴、2轴、3轴、4轴01122334,,,ηηηη——依次为电机与轴1,轴1与轴2,轴2与轴3,轴3与轴4之间的传动效率。

最新机械设计课程设计二级直齿圆柱齿轮减速器课程设计说明书

一、设计题目:二级直齿圆柱齿轮减速器1. 要求:拟定传动关系:由电动机、V 带、减速器、联轴器、工作机构成。

2. 工作条件:双班工作,有轻微振动,小批量生产,单向传动,使用5年,运输带允许误差5%。

3. 知条件:运输带卷筒转速19/min r , 减速箱输出轴功率 4.25P =马力, 二、 传动装置总体设计:1. 组成:传动装置由电机、减速器、工作机组成。

2. 特点:齿轮相对于轴承不对称分布,故沿轴向载荷分布不均匀,要求轴有较大的刚度。

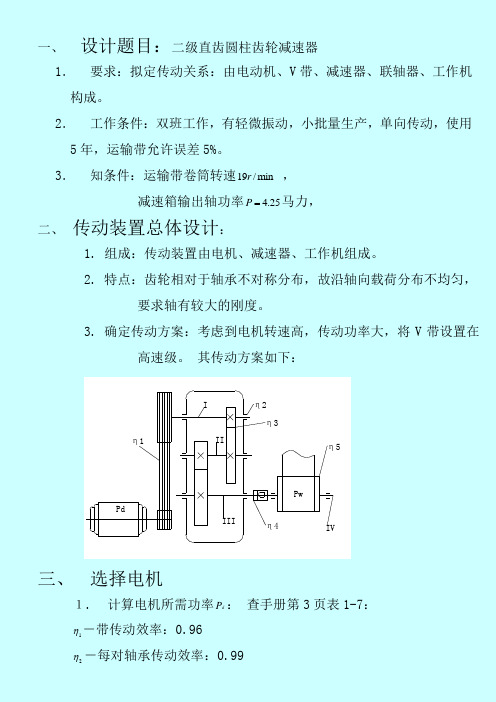

3. 确定传动方案:考虑到电机转速高,传动功率大,将V 带设置在高速级。

其传动方案如下:η2η3η5η4η1I IIIIIIVPdPw三、 选择电机1. 计算电机所需功率dP : 查手册第3页表1-7:1η-带传动效率:0.962η-每对轴承传动效率:0.993η-圆柱齿轮的传动效率:0.964η-联轴器的传动效率:0.993 5η—卷筒的传动效率:0.96说明:η-电机至工作机之间的传动装置的总效率:4212345ηηηηηη=••••45w P P ηη=⨯⨯ 3.67wd P P KW η==2确定电机转速:查指导书第7页表1:取V 带传动比i=2 4二级圆柱齿轮减速器传动比i=840所以电动机转速的可选范围是: ()()19248403043040/min n n i r =⨯=⨯⨯=电机卷筒总符合这一范围的转速有:750、1000、1500、3000根据电动机所需功率和转速查手册第155页表12-1有4种适用的电动机型号,因此有4种传动比方案如下:方案 电动机型号额定功率同步转速r/min 额定转速r/min重量 总传动比1 Y112M-2 4KW 3000 2890 45Kg 152.11 2 Y112M-44KW1500 1440 43Kg 75.79 3 Y132M1-6 4KW 1000 960 73Kg 50.53 4Y160M1-8 4KW750720118K g37.89 综合考虑电动机和传动装置的尺寸、重量、和带传动、减速器的传动比,可见第3种方案比较合适,因此选用电动机型号为Y132M1-6,其主要参数如下:额定功率kW满载转速 同步转速 质量A D E F G HL AB4960 1000 73 216 38 80 10 33 132 515 280四 确定传动装置的总传动比和分配传动比:总传动比:96050.5319n i n ===总卷筒 分配传动比:取 3.05i =带 则1250.53/3.0516.49i i ⨯==()121.31.5i i =取121.3i i =经计算2 3.56i =1 4.56i =注:i 带为带轮传动比,1i 为高速级传动比,2i 为低速级传动比。

二级直齿圆柱齿轮减速器_(机械设计课程设计)

.机械设计课程设计姓名:王纪武学号: 20100460110班级: 10机械本1指导教师:侯顺强完成日期: 2012.12.22第一章题目设计用于带式运输机的传动装置,图示如下,连续单向运转,载荷平稳,空载起动,使用期限十年,小批量生产,两班制工作,运输带允许误差±5%1.1 基本数据数据编号B11运输带工作拉力F/KN 0.6运输带工作速度v/(m/s) 1.5卷筒直径D/mm 250滚筒效率η0.96力F中已考虑。

)1.2 设计工作量:1、减速器装配图1张(A0或sA1);2、零件图1~3张;3、设计说明书一份。

1—电动机,2—弹性联轴器,3—两级圆柱齿轮减速器,4—高速级齿轮,5—低速级齿轮 6—刚性联轴器 7—卷筒第二章电动机选择,传动系统运动和动力参数计算2.1电动机的选择2.1.1确定电动机类型按工作要求和条件,选用Y系列三相交流异步电动机。

2.1.2.确定电动机的容量(1)工作机卷筒上所需功率Pw= Fv/1000η=2000 × 1.4/1000×0.96 =0.9375kwPw(2)电动机所需的输出功率为了计算电动机的所需的输出功率Pd ,先要确定从电动机到工作机之间的总功率η总。

设η1、η2、η3、η4、分别V 带、8级齿轮闭式齿轮传动、滚动轴承、弹性联轴器。

由[2]表2-2 P6查得η1 = 0.95,η2 = 0.97,η3 = 0.98,η 4 = 0.99,则传动装置的总效率为η总=η1η22η33η 4 = 0.95 x 0.972 x 0.983 x 0.99=0.833wd 总P P ==η0.9375/0.833=1.125kw 由表16-1选取电动机的额定功率为1.5kw 。

2.1.3选择电动机转速工作机转速 n w =60VπD=60x1000x1.5/3.14x250=114.6497r/min 总传动比 i= n m / n w ,其中n m 工作机的满载转速根据电动机所需功率和同步转速,查机械设计手册(软件版)R2.0-电器设备-常用电动机规格,符合这一范围的常用同步加速有3000、1500、1000m in r 。

二级直齿圆柱齿轮减速器_(机械设计课程设计)

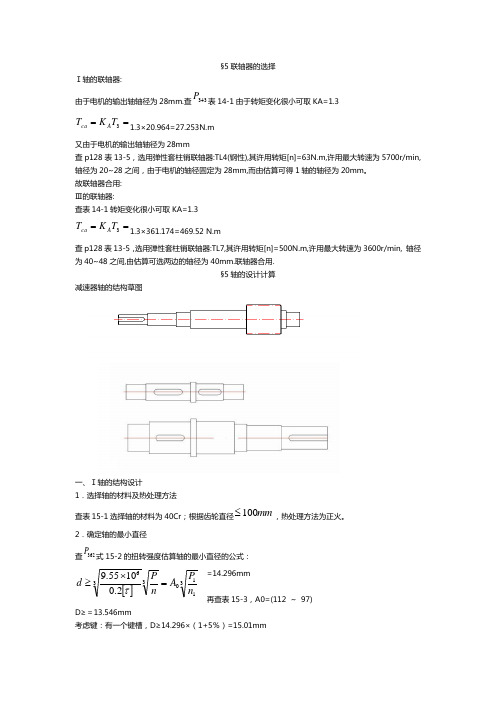

§5联轴器的选择Ⅰ轴的联轴器:由于电机的输出轴轴径为28mm.查343P 表14-1由于转矩变化很小可取KA=1.3==3T K T A ca 1.3×20.964=27.253N.m又由于电机的输出轴轴径为28mm查p128表13-5,选用弹性套柱销联轴器:TL4(钢性),其许用转矩[n]=63N.m,许用最大转速为5700r/min,轴径为20~28之间,由于电机的轴径固定为28mm,而由估算可得1轴的轴径为20mm 。

故联轴器合用: Ⅲ的联轴器:查表14-1转矩变化很小可取KA=1.3==3T K T A ca 1.3×361.174=469.52 N.m查p128表13-5,选用弹性套柱销联轴器:TL7,其许用转矩[n]=500N.m,许用最大转速为3600r/min, 轴径为40~48之间,由估算可选两边的轴径为40mm.联轴器合用.§5轴的设计计算减速器轴的结构草图一、Ⅰ轴的结构设计1.选择轴的材料及热处理方法查表15-1选择轴的材料为40Cr ;根据齿轮直径mm 100≤,热处理方法为正火。

2.确定轴的最小直径 查362P 式15-2的扭转强度估算轴的最小直径的公式:=14.296mm再查表15-3,A0=(112 ~ 97)D ≥=13.546mm考虑键:有一个键槽,D ≥14.296×(1+5%)=15.01mm[]31103362.01055.9n P A n P d =⨯≥τ3.确定各轴段直径并填于下表内 名称依据单位 确定结果1d大于轴的最小直径15.01且 考虑与联轴器内孔标准直径配合mm202d大带轮定位d2= d1+2(0.07~0.1)d1=20+2.8~4=22.8~24考虑密封圈查表15-8 P143得d=25mm253d考虑轴承d3> d2选用6206轴承从机械设计手册软件(R2.0)B=16mm , da=36mm ,d3=30mm,D=62mm304d考虑轴承定位 查表 9-74d =da =40R =36mm365d 考虑到齿轮分度圆与轴径相差不大齿跟<2.5m ,选用齿轮轴,此时d 5=d 1a =46mm 466d6d >7d 查表 9-7mm367d 7d =3d (同一对轴承)mm304.选择轴承润滑方式,确定与轴长有关的参数。

二级圆柱齿轮减速器课程设计

二级圆柱齿轮减速器课程设计

二级圆柱齿轮减速器课程设计

(一)课题名称

二级圆柱齿轮减速器的设计

(二)课题介绍

本课程设计旨在培养学生对二级减速机的结构分析能力和工程设计能力。

完成本课程设计,要求学生掌握减速器原理、结构图及其制造技术,完成设计图的作图,能分析和解决减速器工作状态下的荷载特性,能制造出符合实际要求的二级减速机。

(三)课题内容

1.分析减速器原理,研究减速器结构

2.仔细观察和研究二级减速器的比例和转速的变化特性

3.根据减速器的工作状态,按照实际要求制定减速器的参数设置

4.根据实际要求制造出符合实际要求的二级减速器

5.完成详细的减速器结构图的设计和作图

(四)实施过程

1.完成减速器原理研究,学习减速器结构图及其制造技术

2.分析减速器的比例和转速的变化特性

3.根据实际情况,制定减速器的参数设置,并按照实际要求制造出符合实际要求的二级减速机

4.制作减速器的结构图,确定各部件的尺寸及加工要求

5.完成减速器的调试和调整工作

(五)结论

完成本课程设计,学生可以掌握减速器原理、结构图及其制造技术,完成设计图的作图,能分析和解决减速器工作状态下的荷载特性,能制造出符合实际要求的二级减速机。

二级圆柱齿轮减速器课程设计

二级圆柱齿轮减速器课程设计二级圆柱齿轮减速器课程设计一、项目内容本课程设计主要完成二级圆柱齿轮减速器的设计、制作、安装和调试,包括:1. 对减速器的总体设计工作;2. 部件的材料选择、主要尺寸计算、图纸绘制;3. 各部件的加工;4. 各部件的安装;5. 性能测试和调整;6. 设备的试验;7. 论文写作。

二、材料准备减速器的零件材料有:铁芯、齿轮、销轴、衬套等,主要采用45#和20CrMnTi钢,齿面、里面渗碳处理,齿轮面精加工,表面抛光处理。

三、工艺工具准备1. 切削工具:定心器、拉刀、锯片、钢钢、铣刀、直刀、右切磨刀等。

2. 测量工具:卡尺、测微器、游标卡尺,表面粗糙度计,角度仪等。

四、实施步骤1. 设计阶段(1)完成减速器的总体设计,确定减速器的主要参数;(2)根据减速器主要参数,计算减速器各部件的尺寸和主要参数;(3)根据计算的尺寸和参数,绘制减速器零部件的图纸。

2. 加工阶段(1)根据图纸,采用型铣、削齿、磨齿等工艺,加工减速器的各个部件;(2)安装减速器各部件,将各部件安装在减速器的机械总成上;(3)对减速器各部件进行检验,保证减速器的尺寸和位置正确;(4)完成减速器的装配及性能测试。

3. 试验阶段(1)进行减速器试验,检验减速器各项性能指标;(2)分析减速器的试验结果,对减速器的性能进行分析;(3)根据试验结果对减速器的设计进行优化。

4. 总结报告阶段(1)根据实际情况,总结减速器的设计、制造、安装、调试和试验等过程;(2)根据试验结果,总结减速器的性能特点,并提出优化建议;(3)完成课程设计报告;(4)在课程答辩中做出充分的阐述与解释。

二级直齿圆柱齿轮减速器(课程设计说明书)

机械设计基础课程设计名称:二级直齿轮减速器学院:机械工程学院专业班级:机自1021 学生姓名:冯龙飞赵伟李安文聂代旭学号: 17 21 24 36 指导老师:成绩:2013年1月10日目录设计题目 1一、绪论 2二、确定传动方案 (4)三、机械传动装置的总体设计 (4)3.1 选择电动机 (4)3.1.1 选择电动机类型 (4)3.1.2 电动机容量的选择 (4)3.1.3 电动机转速的选择 (5)3.2 传动比的分配 .................................................................... 错误!未定义书签。

3.3计算传动装置的运动和动力参数 (6)3.3.1各轴的转速: (6)3.3.2各轴的输入功率: (6)3.3.3各轴的输入转矩: (6)3.3.4整理列表 (7)四、齿轮的设计 (7)4.1齿轮传动设计(1、2轮的设计) (7)4.1.1 齿轮的类型 (7)4.1.2尺面接触强度较合 (8)4.1.3按轮齿弯曲强度设计计算 (10)4.2 齿轮传动设计(3、4齿轮的设计) (12)4.2.1 齿轮的类型 (12)4.2.2按尺面接触强度较合 (13)4.2.3按轮齿弯曲强度设计计算 (14)五、轴的设计及联轴器的选择 (17)(一)轴的材料选择和最小直径估算 (17)(二)轴的结构设计和联轴器的确定 (17)机械设计基础课程设计目录1.Ⅰ轴结构的设计和联轴器2的确定 (17)2.Ⅱ轴结构的设计 (19)3.Ⅲ轴结构的设计和联轴器4的确定 (20)六、轴的校核 (21)轴(中间轴)的力学模型的建立 (21)1、轴上力的作用点位置的和支点跨距的确定 (21)2、计算轴上的作用力 ......................................................... 错误!未定义书签。

3、计算支反力 ....................................................................... 错误!未定义书签。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

. .. . ..机械设计课程设计说明书设计题目:二级直齿圆柱齿轮减速器设计者:第四维指导教师:刘博士2011年12月23日目录一、设计题目 (3)二、传动装置总体设计 (3)三、选择电动机 (3)四、确定传动装置传动比分配 (5)五、计算传动装置运动和动力参数 (5)六、齿轮的设计 (6)七、减速机机体结构设计 (13)八、轴的设计 (14)九、联轴器的选择 (23)十、减速器各部位附属零件设计 (23)十一、润滑方式的确定 (24)一.设计题目设计一用于卷扬机传动装置中的两级圆柱齿轮减速器。

轻微震动,单向运转,在室内常温下长期连续工作。

卷筒直径D=220mm,运输带的有效拉力F=1500N,运输带速度 1.1/v m s ,电源380V,三相交流.二.传动装置总体设计1. 组成:传动装置由电机、减速器、工作机组成。

2. 特点:齿轮相对于轴承不对称分布,故沿轴向载荷分布不均匀,要求轴有较大的刚度。

3. 确定传动方案:考虑到电机转速高,传动功率大,将V 带设置在高速级。

其传动方案如下:三.选择电动机1.选择电动机类型:按工作要求和条件,选用三相笼型异步电动机,封闭型结果,电压380V ,Y型。

2.选择电动机的容量电动机所需的功率为: Wd aP P KW =η 1000W FVP KW =所以 1000d a FVP KW =η由电动机到运输带的传动总功率为1a 242234η=ηηηη1η—联轴器效率:0.992η—滚动轴承的传动效率:0.98 3η—圆柱齿轮的传动效率:0.97 4η—卷筒的传动效率:0.96则:24210.990.980.970.960.817a 242234η=ηηηη=⨯⨯⨯= 所以 1.65=2.020.817d aFVp KW η== 3.确定电动机转速卷筒的工作转速为 601000601000 1.196/min 220w V n r D ππ⨯⨯⨯===⨯二级圆柱齿轮减速器传动比=840i ,总所以电动机转速可选范围为,(840)96/min (7643822)/min d w n i n r r ==⨯=总 符合这一范围的同步转速有750、1000和1500r/min 。

根据容量和转速,由书本表14.1或有关手册选定电动机型号为Y100L-4。

其主要性能如下表:电动机型号额定功率 KW 同步转速 r/min 额定转速 r/min 起动转矩额定转矩 最大转矩额定转矩Y100L1-4 2.2150014202.22.2综合考虑电动机和传动装置的尺寸、重量和带传动、减速器的传动比,可见第二方案比较适合。

因此选定电动机型号为Y100L1-4,其主要参数如下;四.确定传动装置的总传动比和分配传动比总传动比:1420===14.896n i n 电总卷 分配传动比:121.4i i =,取1 4.55i =,经计算2 3.25i =注: 1i 为高速级传动比,2i为低速级传动比。

五.计算传动装置的运动和动力参数将传动装置各轴由高速到低速依次定为1轴、2轴、3轴、4轴;1η,2η,3η,4η—依次为联轴器、轴承、齿轮传动和卷筒的的传动效率。

1.各轴转速:11420/min m n n r == 1211420312.1/min 4.55n n r i === 232312.196/min 3.25n n r i === 4n =3n =96/min r2.各轴输入功率: 1 2.020.99 2.00d P P KW 1=η=⨯=21 2.000.980.97 1.90P P KW 23=ηη=⨯⨯= 32 1.900.980.97 1.81P P KW 23=ηη=⨯⨯= 43 1.810.980.99 1.76P P KW 21=ηη=⨯⨯=3.各轴输入转矩: 649.5510 1.3610dmp T N mm n =⨯=⨯⨯d 41 1.3410d T T N mm 1=η=⨯⋅ 421 5.810T T i N m 23=ηη=⨯⋅1 5322 1.810T T i N m 23=ηη=⨯⋅ 53 1.7410T T N m 12=ηη=⨯⋅卷1-3轴的输出功率、输出转矩分别为各轴的输入功率、输入转矩乘轴承传动效率0.99。

运动和动力参数结果如下表:六.齿轮的设计Ⅰ.高速级大小齿轮的设计1材料选择,由表10-1选择小齿轮材料为40Cr,硬度为280HBS ,大齿轮材料为45钢硬度为240HBS ,二者材料硬度差为40HBS2 选小齿轮齿数124z =,大齿轮齿数2 4.5524109.2z =⨯=,取2110z = 3按齿面接触强度设计 由设计计算公式进行试算,即11()E t Hd u σ≥(1)确定公式内内的各计算数值 1)试选载荷系数 1.3t K = 2)计算小齿轮的传递转矩54195.510 2.02 1.36101420T N mm N mm ⨯⨯=⋅=⨯⋅3)由表10-7选取齿宽系数1d φ=4)由表10-6查的材料的弹性系数12189.8E Z MPa =5)由图10-21d 按齿面硬度查得小齿轮的接触疲劳强度极限lim1600H MPa σ=,大齿轮的接触疲劳强度极限lim2550H MPa σ=。

6)由式计算应力循环次数。

911606014201(830010) 2.04510h N n jL ==⨯⨯⨯⨯⨯=⨯982 2.04510 4.494104.55N ⨯==⨯7)由图10-19取接触疲劳寿命系数10.90HN K =,20.95HN K =. 8)计算疲劳许用应力。

取失效概率为1%,安全系数S=1,由式得[]1lim110.90600540HN H K MPa MPa S σσ==⨯= []2lim220.95550522.5HN H K MPa MPa Sσσ==⨯=(2)计算1)试算小齿轮的分度圆直径1t d ,代入[]H σ中较小的值。

211()32.876E t H d mm u σ≥==2)计算圆周速度v.1132.8761420/ 2.44/601000601000t d n v m s m s ππ⨯⨯===⨯⨯3)计算齿宽b 。

1132.87632.876d t b d mm mm φ==⨯=4)计算齿宽与齿高之比bh。

模数 1132.876/24 1.37tt d m mm mm z === 齿高 2.25 2.25 1.37 3.082t h m mm mm ==⨯=32.87610.673.082b h == 5)计算载荷系数。

根据v=2.44m/s ,7级精度,由图10-8查得动载系数 1.08v K =,直齿轮,1H F K K αα==,由表10-2查得使用系数1A K =由表10-4用插值法查得7级精度,小齿轮相对支承非对称布置时, 1.415H K β= 由10.67, 1.415H bK hβ==查图10-13得 1.35F K β=,故载荷系数 1 1.081 1.415 1.528A V H H K K K K K αβ==⨯⨯⨯=6)按实际的载荷系数校正所得的分度圆直径,由式得1132.87634.695d d mm === 7)计算模数。

1134.695/24 1.45d m mm mm z === 4. 按齿根弯曲强度设计 由式得弯曲强度的设计公式为m ≥(1)确定公式内的各计算数值1)由式查得小齿轮的弯曲疲劳强度极限1500FE MPa σ=,大齿轮的弯曲疲劳强度极限2380FE MPa σ=2)由图10-18取弯曲疲劳寿命系数10.86FN K =,20.90FN K = 3)计算弯曲疲劳许用应力。

取弯曲疲劳安全系数 1.4S =,由式得[]1110.86500307.141.4FN FE F K MPa MPa S σσ⨯=== []2220.90380244.291.4FN FE F K MPa MPa S σσ⨯===4)计算载荷系数K 。

1 1.081 1.35 1.418A V F F K K K K K αβ==⨯⨯⨯=5)查取齿形系数。

由表10-5查得 1 2.65a Y =,2 2.17a Y = 6)查取应力校正系数。

由表10-5查得 1 1.58sa Y =,2 1.80sa Y = 7)计算大小齿轮的[]Fa SaF Y Y α并加以比较。

[]1112.65 1.580.01363307.14Fa Sa F Y Y α⨯=[]2222.17 1.800.01599244.29Fa Sa F Y Y α⨯==大齿轮的数值大。

(2)设计计算1.03m mm ≥= 对此计算结果,由齿面接触疲劳强度计算的模数m 大于由齿根弯曲疲劳强度计算的模数,由于齿轮模数m 的大小主要取决于弯曲强度所决定的承载能力,而齿面接触疲劳强度所决定的承载能力,仅与齿轮直径有关,可取由弯曲强度算得的模数 1.03并就近圆整为标准值m=2.5mm,按接触强度算得的分度圆直径134.695d =,算出小齿轮齿数1134.695281.25d z m ==≈ 大齿轮齿数 2 4.5528127.4z =⨯=,取2128z = 5.几何尺寸计算 (1)计算分度圆直径1128 1.2535d z m mm mm ==⨯= 22128 1.25160d z m mm mm ==⨯=(2) 计算中心距123516097.522d d a mm mm ++=== (3) 计算齿轮宽度113535d b d mm mm φ==⨯=取235B mm =,140B mm =Ⅱ.低速级大小齿轮的设计:1. 材料选择.由表10-1选择小齿轮材料为40Cr,硬度为280HBS ,大齿轮材料为45钢硬度为240HBS ,二者材料硬度差40HBS 。

2. 选小齿轮齿数324z =,大齿轮齿数43.252478z =⨯= 3.按齿面接触强度设计由设计计算公式进行试算,即13()E t Hd u σ≥(1)确定公式内的各计算数值 1)试选载荷系数 1.3t K = 2)计算小齿轮的传功转矩54395.510 1.90 5.8110312.1T N mm ⨯⨯==⨯⋅3)由表10-7选取齿宽系数1d φ=4)由表10-6查得材料的弹性影响系数12189.8E Z MPa =5)由图10-21d 按齿面硬度查得小齿轮接触疲劳强度极限lim3600H MPa σ=,大齿轮的接触疲劳强度极限lim4550H MPa σ= 6)由式计算应力循环次数9316060312.11(830010) 4.49410h N n jL ==⨯⨯⨯⨯⨯=⨯984 4.49410 1.383103.25N ⨯==⨯7)由图10-19取接触疲劳寿命系数30.95HN K =,40.98HN K = 8)计算接触疲劳许用应力取失效概率为1%,安全系数S=1,由式得[]1lim130.95600570HN H K MPa MPa S σσ==⨯= []2lim240.98550539HN H K MPa MPa Sσσ==⨯=(2)计算1)试算小齿轮分度圆直径1t d ,代入[]H σ中较小的值33()53.477E t H d mm u σ≥==2)计算圆周速度v3153.477312.1/0.87/601000601000t d n v m s m s ππ⨯⨯===⨯⨯3)计算齿宽b3153.47753.477d t b d mm mm φ==⨯=4)计算齿宽与齿高之比bh模数 3353.477/24 2.228tt d m mm mm z === 齿高 2.25 2.25 2.228 5.01t h m mm mm ==⨯=53.47710.675.01b h =≈ 5)计算载荷系数。