C50箱梁混凝土配合比选定报告

32m铁路箱梁c50混凝土配合比研究报告

32m铁路箱梁C50混凝土配合比研究一、前言随着我国铁路建立的快速开展,箱梁预制生产技术有了很大提高,大跨度、大体积是重点开展之一,另外,设计年限有了很大提高,从60年使用寿命跃升至100年设计使用寿命,混凝土耐久性成为重点。

采用高性能混凝土技术是解决客运专线预应力混凝土箱梁构造耐久设计的重要内容。

高性能混凝土技术应用试验是客运专线预应力混凝土箱梁试制、试验的关键技术内容之一,是实现构造耐久性设计思想重要组成局部。

这就给我们试验工作者提出了严峻考验。

如何实现混凝土的耐久性成为混凝土配合比的设计关键。

武广客运专线施工中,中铁十九局**制梁厂承当218片32m预制混凝土箱梁施工生产任务,该预制混凝土箱梁为武广客运专线设计时速350公里的32m预制后*法施工双线铁路箱梁,科技含量高,施工难度大,箱梁架设工期紧,C50高性能混凝土配合比设计为施工关键点,施工前我们试验人员进展了大量的试验技术储藏工作。

二、混凝土配制原则〔一〕设计依据客运专线箱梁C50预应混凝土的配制依据主要是"客运专线高性能混凝土暂行技术条件"、"客运专线预应混凝土预制梁暂行技术条件"以及试验梁拟采用的主要生产工艺,其技术要求具体表达为:1 水泥、粉煤灰、矿渣粉、砂、石、外加剂和水等原材料的品质要求。

2 混凝土胶凝材料用量、矿物掺合料掺量、水胶比、碱含量、氯离子含量以及容重等配合比参数的限值要求。

3 混凝土拌合物的性能要求。

主要包括表达箱梁制造工艺要求的混凝土坍落度及其经时损失,混凝土的黏聚性和保水性;表达混凝土抗冻要求的含气量;泌水性等。

4 混凝土力学性能要求。

主要为C50混凝土在不同龄期的立方体抗和静力抗压弹性模量要求。

5 混凝土的抗裂性要求。

应进展混凝土的抗裂性比照试验。

〔二〕混凝土配制原则根据"客运专线高性能混凝土暂行技术条件"、"客运专线预应力混凝土暂行技术条件"、原材料品质以及试验梁拟采用的主要工艺,C50预应力混凝土的配制应表达以下主要原则:1 进展原材料的比选复试,确定品质性能符合"客运专线高性能混凝土暂行技术条件"要求的水泥、粉煤灰、矿渣粉、砂、石、外加剂和水用于C50预应力混凝土的试配。

箱梁C50高性能混凝土配合比设计研究

箱梁C50高性能混凝土配合比设计研究摘要:本文通过笔者参与京沪高速铁路建设的实践,介绍了现浇箱梁C50高性能混凝土配合比设计,对同类型工程有借鉴作用。

关键词:高性能混凝土耐久性配合比设计箱梁京沪高铁Abstract: in this article, through the jinghu high speed railway construction in the practice, this paper introduces the cast-in-situ concrete box girder C50 high performance mix proportion design of a reference for similar engineering.Key words: the durability of the high performance concrete mixture ratio design of box girder beijing-shanghai high iron1、概述由中国水电集团京沪高铁土建三标段二工区水电五局承建的罗而庄、玉符河两座特大桥128孔箱梁的现浇任务,所用混凝土为C50高性能混凝土,如何保证混凝土的质量,使其满足梁体内实外美的要求,对混凝土的选配和现场质量控制提出了较高的要求。

根据施工现场浇筑工艺,混凝土采用了混凝土罐车运送,泵车泵送的施工方案。

2、原材料的选择根据设计要求及甲供(控)材料的实际情况,选用以下原材料进行C50高性能混凝土的配制。

2.1水泥、矿渣粉和粉煤灰选用平阴山水水泥有限公司生产的P.O42.5水泥,济南新型建材有限公司生产的S95级矿渣粉和华电邹城火电厂Ⅰ级粉煤灰,各项指标均符合现行国家标准。

2.2细骨料配制混凝土用的砂为大汶河舜海建材有限公司生产的河砂,细度模数为2.7,堆积密度1.52g/cm3,表观密度2.64 g/cm3。

C50混凝土配合比设计报告

C50混凝土配合比设计报告一、设计说明我公司承建的***至*****公路***段**合同段工程,根据图纸要求我试验室进行了C50混凝土配合比设计,用于预制梁、支座垫石、梁底预制垫块、垫石、抗震锚栓、预制空心板、封锚端、湿接缝。

二、设计要求1、满足设计图纸及技术规范要求。

2、设计坍落度80-100mm3、水灰比不大于0.38三、设计所依据的规程及规范1、《公路桥涵施工技术规范》(JTJ 041-2000)2、《普通混凝土配合比设计规程》(JGJ 55-2000)3、《公路工程水泥及水泥混凝土试验规程》(JTG E30-2005)4、《公路工程集料试验规程》JTG E42-2005四、原材料1、水泥:唐山冀东水泥股份有限公司P.O42.5Mpa2、细集料:涿鹿河东砂场砂,细度模数:2.823、粗集料:怀来东八里碎石厂9.5-19mm碎石占55%4.75-9.5mm碎石占45% 组成4.75-19mm连续级配碎石4、水:当地饮用水5、减水剂:北京鑫宏光建材有限公司WDN-7减水剂五、C50混凝土配合比计算书1、基准混凝土配合比设计1)、计算试配强度:fcu,o=fcu,k+1.645δ=50+1.645×6=59.9MPa2)、计算水灰比:w/c=Aa×fce/(fcu.o+αa×αb×fce)=0.46×42.5/(59.9+0.46×0.07×42.5)=0.39根据砼耐久性要求通过试拌水灰比采用0.34。

3)、确定用水量,选定单位用水量:200(kg/m3),为满足施工要求掺入UNF-3C缓凝高效减水剂。

减水剂的减水率取18%,则实际用水量=200×(1-18%)=164(kg/m3),实际用水量取168(kg/m3)。

4)、计算水泥用量:mco=mwo/(w/c)=494 kg/m35)、选取砂率35%6)、计算砂石用量:根据JGJ55-2000,假定混凝土密度p=2450 kg/m3,由mwo+mco+mso+mgo=2450mso/(mso+mgo)=βs即165+485+mso+mgo=2450mso/(mso+mgo)=36%计算得:mso= 626 kg/m3 mgo=1162 kg/m37)、计算外加剂用量:外加剂掺量为水泥用量的1.2%。

C50配合比优化方案

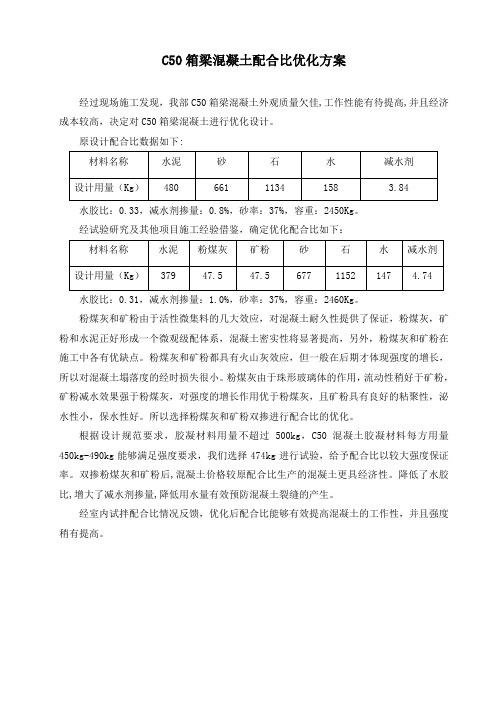

C50箱梁混凝土配合比优化方案

经过现场施工发现,我部C50箱梁混凝土外观质量欠佳,工作性能有待提高,并且经济成本较高,决定对C50箱梁混凝土进行优化设计。

原设计配合比数据如下:

水胶比:0.33,减水剂掺量:0.8%,砂率:37%,容重:2450Kg。

经试验研究及其他项目施工经验借鉴,确定优化配合比如下:

水胶比:0.31,减水剂掺量:1.0%,砂率:37%,容重:2460Kg。

粉煤灰和矿粉由于活性微集料的几大效应,对混凝土耐久性提供了保证,粉煤灰,矿粉和水泥正好形成一个微观级配体系,混凝土密实性将显著提高,另外,粉煤灰和矿粉在施工中各有优缺点。

粉煤灰和矿粉都具有火山灰效应,但一般在后期才体现强度的增长,所以对混凝土塌落度的经时损失很小。

粉煤灰由于珠形玻璃体的作用,流动性稍好于矿粉,矿粉减水效果强于粉煤灰,对强度的增长作用优于粉煤灰,且矿粉具有良好的粘聚性,泌水性小,保水性好。

所以选择粉煤灰和矿粉双掺进行配合比的优化。

根据设计规范要求,胶凝材料用量不超过500kg,C50混凝土胶凝材料每方用量450kg-490kg能够满足强度要求,我们选择474kg进行试验,给予配合比以较大强度保证率。

双掺粉煤灰和矿粉后,混凝土价格较原配合比生产的混凝土更具经济性。

降低了水胶比,增大了减水剂掺量,降低用水量有效预防混凝土裂缝的产生。

经室内试拌配合比情况反馈,优化后配合比能够有效提高混凝土的工作性,并且强度稍有提高。

C50砼配合比报告28

砼配合比试验报告强度等级C50编号:---报告日期:2003.5.20砼配比/试验报批单施工单位:中铁五局三公司合同号:XXE009监理单位:湖北省公路工程监理咨询中心编号:D009-0028C50砼配合比报告一、设计要求:砼设计等级为C50级。

坍落度70~90mm。

采用机械拌和,机械振捣。

二、设计依据1、招标文件《技术规范》第二卷。

2、《普通砼配合比设计规程》JTJ055-2000。

3、《公路桥梁施工技术规范》JTJ041-2000。

三、原材料检验1、水泥采用黄石华新水泥厂生产的堡垒牌P.O 42.5级水泥,经检验,其各项技术指标如下表1:表12、集料①粗集料采用安居安南山石场生产的5~20mm连续级配碎石,经检验,其各项技术指标如下表2,②细集料采用随州安居镇产的河砂,经检验,其各项技术指标如下表3:表2表3四、配合比设计<一>、计算初步配合比1、确定砼配制强度(fcu,o)fcu,o=fcu,k+1.645σ查规范σ为6MP a故:fcu,o=59.9MP a2、计算水灰比W/C查规范, W/C选为0.363、确定单位用水量Mwo由坍落度要求70~90 mm 设定用水量Mwo'=215kg/m3ZW-2緩凝高效减水剂减水率为15%,用水量Mwo=215×(1-17.4%)=178Kg4、确定单位水泥用量McoMco=Mwo/(W/C)=494kg/m35、确定砂率βs由W/C查规范βs定为:34%。

6、粗细集料用量确定采用质量法,假设毛体积密度为2421kg/m3由公式Mco+Mwo+Mgo+Mso =2421Mso/(Mgo+Mso)=34%得出:Mgo=1154kg/m3 Mso=595kg/m3则砼初步配合比为:Mco:Mgo:Mso=1:1.20:2.34W/C=0.36 掺缓凝高效减水剂FDN-2,掺量0.8% 减水率17.4% <二>、提出基准配合比按初步配合比进行试验,用水量进行了调整,最后的实际用料为水泥494Kg、砂595Kg、石1154Kg、水178Kg、外加剂3.952Kg、测定坍落度为90mm,保水性、粘聚性和流动性良好,满足施工和易性要求,则基准配合比为:Mco:Mgo:Mso=1:1.20:2.34 W/C=0.36 ,<三>、检验强度,确定试验配合比1、检验强度:按基准配合比成型标准试模,养生7天后测其抗压强度为45.2MPa2、确定试验室配合比试验室配合比为:Mco:Mgo:Mso=1:1.20:2.34W/C=0.36。

C50混凝土配比设计报告

C50桩基配合比设计书一、设计说明:1、设计依据:JGJ55-2000及设计图纸2、强度等级:C50,坍落度为:160-220mm,设计容重为:2450kg/m33、原材料:水泥:马鞍山海螺水泥P.O42.5粗集料:铜陵石磊石料厂5-25mm连续级配碎石;5-16mm与16-25mm碎石掺配比例=45%:55%细集料:江西赣江砂减水剂:江苏博特新材料有限公司PCA聚羧酸高性能减水剂二、设计计算:1、确定试配强度(Mpa):f cuo=50+1.645×6=59.92、水泥强度(Mpa):f ce=42.5×1.0=42.53、确定水灰比:W/C=αa×f ce/(αa×αb×f ce+ f cuo)=0.46×42.5/(0.46×0.07×42.5+ 59.9)=0.32取经验值0.304、用水量取219kg/m35、掺加水泥用量的1.0%外加剂,减水率为20%所以掺外加剂后的用水量为:m wo=188×(1-20%)=150(kg)6、确定水泥用量(kg):C=W/(W/C)=150÷0.30=5007、砂率:βs=36%8、计算砂石用量:βs=m so/( m so+m go)=36%m co +m go +m so + m wo =2450得:m go=1152(kg)m so=648(kg)9、配合比M3材料用量:m co:m so:m go:m wo:m vo =500:648:1152:150:5.0=1:1.30:2.30:0.30:0.01经试配与调整,拟选用基准配合比为最终理论配合比,具体数据如下:水灰比:W/C=0.30,砂率:βs=36%,外加剂掺量:1.0%。

每m3混凝土材料用量为:水泥:砂子:碎石:水:外加剂=500:648:1152:150:5.0=1:1.30:2.30:0.30:0.01 三、试配与调整:在基准配合比的基础上水灰比增加0.05,砂率增加1%,即:W/C=0.35 m co:m so:m go:m wo:m vo =429:692:1179:150:4.29 βs=37% =1:1.61:2.75:0.35:0.01经计算0.04M3砼需用以下数量原材料选定配合比:四、理论配合比选定:经试配与调整,拟选用基准配合比为最终理论配合比,具体数据如下:水灰比:W/C=0.30,砂率:βs=36%,外加剂掺量:1.0%。

C50预制箱梁混凝土砼配合比设计

S237省道淮安段建设工程237-HY-C合同段项目工程承包单位:合同号:监理单位:编号:标准实验报审表S237省道盐河桥C50预制箱梁砼配合比设计一、设计原那么:C50预制箱梁配合比设计依照工程要求,结构形式和施工条件,本着符合质量要求、经济合理、易于施工为原那么进行设计。

二、设计依据:一、JGJ 55-2000《一般混凝土配合比设计规程》二、JTG E30-2005《公路工程水泥及水泥混凝土实验规程》3、JTJ 041-2000《公路桥涵施工技术标准》4、施工设计图纸一、设计要求:1、设计强度为50Mpa2、设计目标坍落度为80-120mm二、原材料情形:1、水泥:镇江嘉新京阳水泥厂生产的京阳硅酸盐水泥,视比重为L;2、碎石:盱眙碎石,规格和5-16mm,其掺比为70%:30%,视比重为L;3、黄砂:宿迁黄砂,规格中砂,视比重为L;4、水:本地可饮用水;5、外加剂:安徽中凯合成材料生产的NF系列缓凝高效减水剂,掺量为水泥用量的%;三、配合比设计进程:1、强度:为使所配制的混凝土强度达到必要的保证率,混凝土的试配强度必需大于其强度品级:依照公式:R h=R b+tδR h—混凝土试配强度Mpa,R b—混凝土设计强度50Mpat—为达到必然保证率所需的标准离差数,基其中保证率取95%,δ依照体会总结取,经计算得R h=2、水灰比:依照计算水灰比为为确保前期施工咱们取水灰比作为基准水灰比进行实验。

αa..F ceW/C=R h+αa.αb..F ce其中αa为, αb为, F ce=×=3、确信水、水泥及外加剂用量水用量依照体会取158kg/m3,那么水泥用量为:158÷=451 kg/m3,外加剂用量为:451×=m34、计算基准混凝土配合比(绝对体积法):依照体会及施工实际需要砂率取29%Wo/Pw+So/Ps+Go/Pg+Co/Pc+10a=1000So/(So+Go)×100%=Sp代入计算得: Co:So:Go:Wo:W外=451:553:1354:158:四、试拌及调整:依照计算的配合比试拌后,测得坍落度为115mm,120mm,粘聚性良好,以W/C=配合比作为基准配合比,别离增减, 试拌后,测得水灰比坍落度为95mm, 粘聚性良好, 测得水灰比坍落度为130mm, 粘聚性良好,五、试配进程及实验情形见附件:注:一、施工前期预备采纳水灰比,待28天强度出来后进行优化调整再确信最终施工水泥混凝土配合比设计工程名称: S237省道盐河大桥合同号: HY-C 编号:试配-005-1试表1-8混凝土稠度及表观密度实验记录表工程名称: S237省道盐河大桥合同号: HY-C 编号:试配-005-1试表1-3水泥混凝土配合比设计工程名称: S237省道盐河大桥合同号: HY-C 编号:试配-005-2试表1-8混凝土稠度及表观密度实验记录表工程名称: S237省道盐河大桥合同号: HY-C 编号:试配-005-2试表1-3水泥混凝土配合比设计工程名称: S237省道盐河大桥合同号: HY-C 编号:试配-005-3试表1-8混凝土稠度及表观密度实验记录表工程名称: S237省道盐河大桥合同号: HY-C 编号:试配-005-3试表1-3。

C50箱梁砼配合比报告

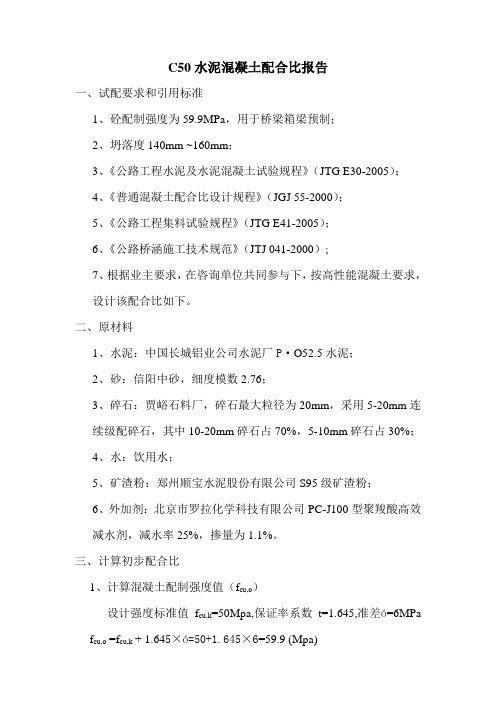

C50水泥混凝土配合比报告一、试配要求和引用标准1、砼配制强度为59.9MPa,用于桥梁箱梁预制;2、坍落度140mm ~160mm;3、《公路工程水泥及水泥混凝土试验规程》(JTG E30-2005);4、《普通混凝土配合比设计规程》(JGJ 55-2000);5、《公路工程集料试验规程》(JTG E41-2005);6、《公路桥涵施工技术规范》(JTJ 041-2000);7、根据业主要求,在咨询单位共同参与下,按高性能混凝土要求,设计该配合比如下。

二、原材料1、水泥:中国长城铝业公司水泥厂P·O52.5水泥;2、砂:信阳中砂,细度模数2.76;3、碎石:贾峪石料厂,碎石最大粒径为20mm,采用5-20mm连续级配碎石,其中10-20mm碎石占70%,5-10mm碎石占30%;4、水:饮用水;5、矿渣粉:郑州顺宝水泥股份有限公司S95级矿渣粉;6、外加剂:北京市罗拉化学科技有限公司PC-J100型聚羧酸高效减水剂,减水率25%,掺量为1.1%。

三、计算初步配合比1、计算混凝土配制强度值(f cu,o)设计强度标准值f cu,k=50Mpa,保证率系数t=1.645,准差ó=6MPaf cu,o =f cu,k + 1.645×ó=50+1.645×6=59.9 (Mpa)2、计算水胶比(W/(C+K))W/(C+K)=a a.f ce/ (f cu,o+ a a a b. f ce)式中回归系数a a为0.46,a b为0.07,f ce根据水泥强度等级选为52.5MPa,f cu,o为混凝土配制强度值59.9 Mpa。

W/(C+K)=0.46×52.5/(59.9+0.46×0.07×52.5)=0.39为了保证混凝土强度,根据经验采用W/(C+K)值为0.28。

3、根据施工环境和施工条件两方面的要求,结合以往的经验选取用水量m wo为192.7 kg/m3,掺加北京罗拉PC-J100型聚羧酸高效减水剂,减水率ß为25%,掺加减水剂的混凝土用水量m wa m wa=m wo(1-ß)=192.7×(1-0.25)=144.5kg/m34、计算单位胶凝材料用量(m co)m co= m wa/ (W/(C+K))=144.5/0.28=516 kg/m3为了能得到和易性优良、耐久性良好的、施工方便的高性能高强度混凝土,根据以往的经验,将该配合比中加入部分矿渣粉来满足这几方面的要求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

C50箱梁混凝土配合比选定报告1 概述吉图珲铁路客运专线箱梁预制采用高性能混凝土技术,高性能混凝土的配合比试验研究是客运专线箱梁生产质量的关键,是实现我梁场创优目标的重要组成部分。

箱梁使用的高性能混凝土,除满足施工强度要求外,还必须满足高性能混凝土耐久性能要求,包括抗裂,抗冻融,抗渗,抗氯离子电通量,其核心就是要具备高度的密实性和引入一定的含气量;其二,必须满足泵送要求,特别强调混凝土的坍落度一小时经时损失,和泵送过程损失;其三,对和易性能的要求,因高性能混凝土的大坍落度,大流动度, 若和易性能不好,容易造成混凝土离析,泌水,不能满足桥梁的内实外美的要求。

我中铁十一局集团桥梁有限公司安图制梁场试验室于2011年6月开始进行配合比试验工作,包括原材料的试验,配合比的设计和试验等工作。

现已经完成C50预应力混凝土的配合比的试验工作,并选定了基本配合比。

2 配合比试验配制原则我试验室按照《客运专线预应力混凝土预制梁暂行技术条件》铁科技[2004]120号、《客运专线高性能混凝土暂行技术条件》科技基[2005]101号、《铁路混凝土结构耐久性设计规范》TB10005-2010、《铁路混凝土工程施工质量验收标准》TB10424-2010、《普通混凝土配合比设计规程》JGJ55-2000、《普通混凝土力学性能试验方法标准》GB/T50081-2002、《普通混凝土拌合物性能试验方法标准》GB/T50080-2002等依据选定配合比:2.1 进行原材料的比选试验,确定品质性能符合《客运专线高性能混凝土暂行技术条件》要求的水泥,粉煤灰、砂石、外加剂和水用于混凝土试配。

2.2 混凝土的配合比重要参数:2.2.1标准规定C50箱梁混凝土胶凝材料用量不超过490kg,其最低量按最不利环境作用等级(H4或L3或D4)设计时应该不低于360kg/m3;2.2.2水胶比按最不利环境作用等级(H4或L3或D4)设计考虑时,不大于0.35;2.2.3 矿物掺合料掺量:采用单掺或者双掺技术时,粉煤灰的掺量都不宜大于30%;2.2.4碱含量,当采用砂浆棒法膨胀率在0.10-0.19%之间的碱-硅酸反应活性骨料时,各种材料带入的碱含量总和不大于3.0 kg/m3;2.2.5氯离子含量,各种材料带入的氯离子总量不大于胶凝材料总量的0.06%。

2.2.6不同环境下,混凝土的三氧化硫含量不应超过胶凝材料总量的4.0%2.3 混凝土拌和物性能:2.3.1 混凝土坍落度:为满足箱梁灌注,混凝土入模时坍落度要求不小于120mm,考虑泵送管道(管道按50m长度算)和经时坍落度损失,混凝土出机坍落度应该控制在200±20mm,半小时经时坍落度损失一般不大于30mm,最大不超过50mm。

2.3.2 混凝土含气量:提高混凝土含气量对提高桥梁耐久性(特别是抗冻融)很有好处,但对桥梁外观质量影响却很大,怎样控制含气量,出机含气量和入模含气量的关系,震捣对混凝土含气量的影响,根据规范标准预制梁混凝土出机含气量控制在2.0~4.0%。

2.4 混凝土的力学性能:根据我箱梁生产的最快进度要求(月生产能力45榀),配合比设计考虑强度增长必须满足:蒸养36小时(静停4h,升温6h,至40 5℃,恒温18h,降温12h至环境温度),R 5d ≥43.5MPa,自养10d,R10d≥53.5MPa,弹模E10d≥35.5GPa, R28d≥58.5MPa,弹模E28d≥35.5GPa.2.5混凝土耐久性能:3 我试验室配合比设计重要参数和方案的初步选择3.1胶凝材料用量的选择:根据规范要求,C50混凝土配合比最大胶凝材料用量不应超过490kg/m3,我们选择490kg进行试验,给予前期配合比以较大强度保证率,实际施工中根据强度评定情况给予适当调整。

3.2粉煤灰单掺方案的选择:粉煤灰由于活性微集料的几大效应(火山灰效应,填充效应,界面效应,减水效应),对混凝土耐久性提供了保证,但充分发挥效应还应具备几个条件,其一,珠形玻璃体含量,其二,混合材颗粒粒径与水泥颗粒在微观上形成级配体系。

粉煤灰和水泥正好形成一个微观级配体系,混凝土密实性将显著提高,而密实性正是耐久指标中抗渗,电通量,抗冻融的关键因素。

另外,粉煤灰在施工中各有优缺点。

粉煤灰具有火山灰效应,但一般在后期才体现强度的增长,所以对混凝土塌落度的经时损失很小。

粉煤灰由于珠形玻璃体的作用,流动性较好,对强度的增长作用优于粉煤灰,且矿粉具有良好的粘聚性,泌水性小,保水性好。

3.3 混合材掺量的选择目前高性能混凝土为延缓水化热高峰,防止裂纹,大体积混凝土都提倡大剂量掺加混合材料,经试配感觉粘度过大,流动性不好,须加大减水剂用量,调整砂率,以降低粘度过大问题。

考虑生产进度,需要满足施工的早期强度,所以需要考虑冬季和夏季不同施工条件下的配合比情况,一般经验,水泥用量多而混合材用量少些,早期强度高些。

根据高性能混凝土暂行技术条件规定:“预应力混凝土及处于冻融环境的混凝土中粉煤灰的掺量不宜大于30%”。

因此本配合比选择混合材掺量为22%。

3.4外加剂的选择聚羧酸高效减水剂是一种新型高性能减水剂,基本不含有害成分,减水率高,且不受环境温度影响,受水泥的适应性也较萘系减水剂影响小,对混凝土的坍落度保持,凝结时间的控制很有效果,且因掺量小,价格相差不太大,故考虑选聚羧酸高效减水剂。

3.5二级碎石掺量比例的选择箱梁制造工艺要求碎石按两级级配分掺,有效的保证了碎石在混凝土中的最小空隙率,保证了混凝土的密实性,耐久性。

寻找碎石的最佳分掺比例,达到最小的空隙率。

必须经试验确定粗细档碎石掺量,才正式进行配合比试验。

3.6 砂率的选择砂率是高性能混凝土的一个很重要的指标,直接影响着混凝土的和易性,密实性能。

根据实际经验及参考资料泵送混凝土最佳砂率宜为38%-42%。

石子粒径越小,砂子越粗,砂率应该取上限。

4 原材料试验4.1原材料的选择:选用减水剂时必须与厂家确定减水剂的含固量和减水率,含固量指标要求为S>25%时,0.95~1.05S;S≤25%时,0.90~1.10S(S为试拌配合比时所用减水剂的含固量),减水率指标为27.34%(为试配时减水剂样品的减水率)。

同时还需进行减水剂与水泥适应性试验。

5 拌和前试验5.1细骨料配制混凝土用砂为石门镇大成砂场河砂,细度模数为M x=2.8,堆积密度为1.54g/cm3,表观密度为2.61g/cm3。

5.2粗骨料粗骨料主要采用敦化市沙河沿养老院采石场的碎石,最大公称粒径为20mm,二级级配,表观密度为2.76g/cm3,细档(5~10mm),粗档(10~20mm)。

试验搭配分析研究,具体结果见下表。

从中可以看出细档与粗档的比例为3:7时,粗骨料的堆积密度最大。

因此,试验中主要采用此搭配的粗骨料。

表2 粗骨料掺配比例计算表由以上结果可以看出,当细档与粗档碎石以3:7搭配时偏差值之和最小所以此时堆积密度也最好。

5.3减水剂和水泥的适应性考虑到高性能高耐久混凝土拌和物的大流动度、坍落度损失小等特点,并且根据甲控材料名录选择了北京恒峰永信科技发展有限公司聚羧酸类高效减水剂。

并掺入矿物掺合料进行减水剂适应性试验,试验结果良好。

表4 水泥和减水剂适应性试验6 试拌配合比的初步选择:根据以上方案原则,初步确定了用吉林亚泰龙潭水泥和北京恒丰减水剂采用1.0%掺量进行配合比试配。

具体配合比计算见附表:混凝土配合比计算书。

7 混凝土有害物质含量的计算经过混凝土配合比设计参数的初步选定,根据配合比设计原则,在混凝土总碱含量、氯离子含量和三氧化硫含量达到要求基础上才能开展拌合试验。

故在进行拌合试验前,还应该进行混凝土总碱含量和氯离子含量的计算。

粉煤灰的可溶性碱含量按总碱含量的1/6进行折算。

计算结果见附表:混凝土有害物质计算书。

根据计算结果可以看出,配合比中混凝土的总碱含量、氯离子含量和三氧化硫含量均未超过标准的规定,即混凝土总碱含量小于 3.0kg/m3、氯离子含量不超过胶凝材料比例的0.06%、三氧化硫含量不超过胶凝材料总量的4.0%,故可进行下步混凝土拌合试验。

8 混凝土拌合性能试验试验采用60L的强制式搅拌机。

投料顺序为:骨料-粉料-预拌30s-投入液态材料-继续搅拌150S,从投入水开始计算时间,出机后立即进行初始坍落度试验,扩展度试验和含气量试验,静置30min和60min后,再做坍落度试验,扩展度试验和泌水率、含气量试验。

以上试验数据可以看出,该配合比坍落度满足施工要求, 坍落度损失也不大。

含气量基本在控制范围内,无泌水现象,因此,以上配合比试验达到预期效果。

9 混凝土抗裂试验随后进行了抗裂试验,24小时拆模后,移入20度温度,60%湿度室内,经过56天观测,均未发现裂纹。

可判定抗裂试验合格。

10 混凝土力学性能试验以上试验可以看出,试验混凝土强度和弹模均满足C50混凝土的配制要求,高于配制强度58.5MPa, 富裕系数合理,且强度发展情况良好,能够满足施工进度要求。

弹摸强度值也满足标准要求。

11 配合比不利环境下的验证试验考虑到我梁场需要进行冬季施工,为验证该配合比在冬季不利条件下的强度和弹性模量是否满足梁场生产要求,进行了模拟冬季环境时配合比强度和弹性模量的试验。

利用试验室的养护箱进行制冷,将温度控制在10℃以下,对室内温度和湿度进行跟踪记录,将预制好的试件在该环境下养护十天后进行试验。

试验结果为:根据模拟冬季较低气温环境下的不利条件,所得混凝土10天龄期的强度和弹性模量能满足预制箱梁终张拉强度大于53.5MPa和弹性模量大于35.5GPa的要求。

12 配合比的选定12.1根据以上试验情况,结合实际施工中坍落度200±20mm的要求,对该组配合比进行耐久性试验。

12.2配合比的调整和优化12.2.1根据实际容重调整配合比(误差在2%以内可不做调整)。

12.2.2继续进行混凝土拌合试验,改善和易性能,调整最佳砂率。

12.2.3 生产前期根据施工情况对配合比进行必要的微调整。

12.2.4 在一个强度评定期后根据强度评定情况对配合比做强度保证率的评价,并对配合比做适当的经济分析,适当调整配合比。

12.3确定配合比:12.4配合比参数:13 耐久性试验将抗渗性、电通量和抗冻融试块送铁道部建筑检验站进行耐久性试验所进行的耐久性试验指标均符合标准要求。

14 附件附件一混凝土配合比计算书及混凝土有害物质计算书附件二混凝土强度试验报告附件三箱梁混凝土用原材料检验报告附件四混凝土耐久性试验报告中铁十一局集团桥梁有限公司安图制梁场。