钢的淬火回火工艺参数的确定样本

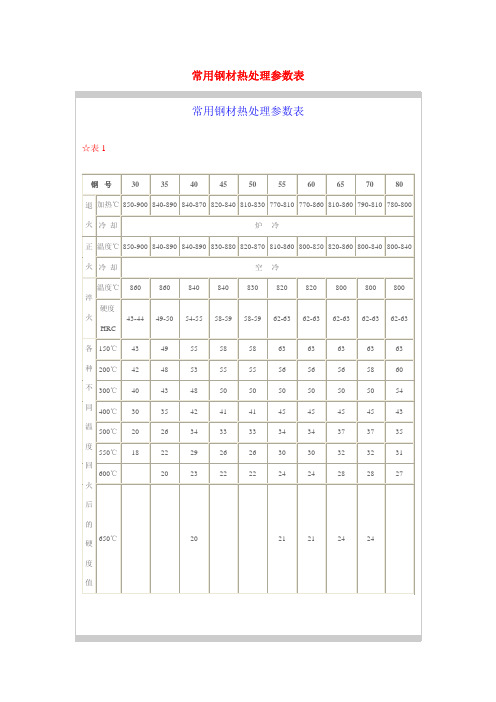

常用钢材热处理参数表

火 等温℃

炉冷

710

炉冷

正 温度℃ 火 冷却

900-950 900-950

900-950 870-880

空冷

930-950

温度℃ 980

880

840 820

淬

硬度

火

61-64 58-60 >62

65

HRC

840

860 800

800 840

53-58 62-66 62 62-64 62-65

150℃ 63

810-870 800-870 780-800 炉冷

850-870

正 温度℃ 820-860 820-860 830-860 850-880

火 冷却

空冷

温度℃ 淬

硬度 火

HRC

810 57-64

810 57-64

870 >60

860 56-62

880 54-56

880 950 1050 1130 58-60 60-62 62-63 42-45

各 150℃ 61

61

61

56

54

59

60

63

42

种 200℃ 58

58

60

55

52

58

59

62

42

不 300℃ 54

54

56

51

48

53

58

59

43

同 400℃ 47

47

51

49

42

48

57

57

44

温 500℃

39

39

43

45

39

42

54

55

48

钢的淬火回火工艺参数的确定

钢的淬火回火工艺参数应该定长江挖掘机厂1前言淬火是强化材料最有效的热处理工艺方法,其工艺参数的选择直截了当碍事着材料的性能。

这就要求热处理工作者不断创新,先进工艺,有效地发扬出材料的潜力,节约能源,落低生产本钞票。

本文简述了钢的淬回火工艺参数应该定及量化依据。

2淬火加热温度按常规工艺,亚共析钢的淬火加热温度为Ac3+〔30~50℃〕;共析和过共析钢为Ac1+〔30~50℃〕;合金钢的淬火加热温度常选用Ac1〔或Ac3〕+〔50~100℃〕;高合金钢含有大量高熔点碳化物,要增大奥氏体化程度,淬火加热温度更高,有些已抵达接近熔点的程度。

为了抵达钢所要求的不同性能,淬火加热温度正在向高或低两个方面开发。

亚温淬火确实是根基将淬火温度落至Ac3点以下5~10℃的α+γ两相区,在维持大约10%~15%未溶铁素体状态进行淬火,在保证强度及较高硬度的同时,塑性、韧性得到改善,淬火变形或开裂明显减少,回火脆性也有所减弱。

现已作为一种新的成熟工艺已获得国内外热处理工作者的共识。

此外,还有人发现[1],以40Cr钢为代表的亚共析钢在Ac3点处有硬化峰出现,此温度淬火不仅可获得最高的硬度,且各项力学性能也为最正确值,掌握得当能充分发扬钢的潜力。

与其相反,提高某些钢的淬火温度也可获得预想不到的结果。

如热模具钢5CrMnMo、5CrNiMo钢的淬火温度由传统的860℃提高至920℃〔高出30~80℃〕[2],加速了碳化物的溶解,增加了马氏体中的合金含量,组织均匀。

能够获得大量的高位错马氏体,断裂韧度大大提高,红硬性更为优异,其使用寿命成倍提高。

又如,H13钢淬火温度由1050℃提高至1100℃时,奥氏体晶粒并不明显长大,由于碳化物溶解加速,奥氏体中含碳及合金元素增多,其结果使δb、δ0.2〔室温和500℃〕及热疲乏性能提高,有利于延长H13钢的模具使用寿命[3]。

随着对亚共析钢所要求的性能而异,其淬火温度的选择有特别大的灵活性。

退火,正火,淬火,回火工艺标准

金属热处理是将金属工件放在一定的介质中加热到适宜的温度,并在此温度中保持一定时间后,又以不同速度冷却的一种工艺方法。

金属热处理是机械制造中的重要工艺之一,与其它加工工艺相比,热处理一般不改变工件的形状和整体的化学成分,而是通过改变工件内部的显微组织,或改变工件表面的化学成分,赋予或改善工件的使用性能。

其特点是改善工件的内在质量,而这一般不是肉眼所能看到的。

为使金属工件具有所需要的力学性能、物理性能和化学性能,除合理选用材料和各种成形工艺外,热处理工艺往往是必不可少的。

钢铁是机械工业中应用最广的材料,钢铁显微组织复杂,可以通过热处理予以控制,所以钢铁的热处理是金属热处理的主要内容。

另外,铝、铜、镁、钛等及其合金也都可以通过热处理改变其力学、物理和化学性能,以获得不同的使用性能。

在从石器时代进展到铜器时代和铁器时代的过程中,热处理的作用逐渐为人们所认识。

早在公元前770~前222年,中国人在生产实践中就已发现,铜铁的性能会因温度和加压变形的影响而变化。

白口铸铁的柔化处理就是制造农具的重要工艺。

公元前六世纪,钢铁兵器逐渐被采用,为了提高钢的硬度,淬火工艺遂得到迅速发展。

中国河北省易县燕下都出土的两把剑和一把戟,其显微组织中都有马氏体存在,说明是经过淬火的。

随着淬火技术的发展,人们逐渐发现冷剂对淬火质量的影响。

三国蜀人蒲元曾在今陕西斜谷为诸葛亮打制3000把刀,相传是派人到成都取水淬火的。

这说明中国在古代就注意到不同水质的冷却能力了,同时也注意了油和尿的冷却能力。

中国出土的西汉(公元前206~公元24)中山靖王墓中的宝剑,心部含碳量为0.15~0.4%,而表面含碳量却达0.6%以上,说明已应用了渗碳工艺。

但当时作为个人“手艺”的秘密,不肯外传,因而发展很慢。

1863年,英国金相学家和地质学家展示了钢铁在显微镜下的六种不同的金相组织,证明了钢在加热和冷却时,内部会发生组织改变,钢中高温时的相在急冷时转变为一种较硬的相。

T10钢的淬火与低温回火工艺设计

金属材料工程专业课程设计T10钢的淬火与低温回火工艺设计概述:1.1热处理原理与工艺热处理是对固态金属或合金采用适当方式加热、保温和冷却,以获得所需要的组织结构与性能的加工方法。

金属热处理是机械制造中的重要工艺之一,与其他加工工艺相比,热处理一般不改变工件的形状和整体的化学成分,而是通过改变工件内部的显微组织,或改变工件表面的化学成分,赋予或改善工件的使用性能。

其特点是改善工件的内在质量,而这一般不是肉眼所能看到的。

热处理工艺一般包括加热、保温、冷却三个过程,有时只有加热和冷却两个过程。

1.2 淬火工艺淬火:指将钢件加热到Ac3 或Ac1(钢的下临界点温度)以上某一温度,保持一定的时间,然后以适当的冷却速度,获得马氏体(或贝氏体)组织的热处理工艺。

常见的淬火工艺有盐浴淬火,马氏体分级淬火,贝氏体等温淬火,表面淬火和局部淬火等。

淬火的目的:使钢件获得所需的马氏体组织,提高工件的硬度,强度和耐磨性,为后道热处理作好组织准备等。

淬火的目的是使过冷奥氏体进行马氏体或贝氏体转变,得到马氏体或下贝氏体组织,然后配合以不同温度的回火,以大幅提高钢的强度、硬度、耐磨性、疲劳强度以及韧性等,从而满足各种机械零件和工具的不同使用要求。

也可以通过淬火满足某些特种钢材的铁磁性、耐蚀性等特殊的物理、化学性能。

将金属工件加热到某一适当温度并保持一段时间,随即浸入淬冷介质中快速冷却的金属热处理工艺。

常用的淬冷介质有盐水、水、矿物油、空气等。

淬火可以提高金属工件的硬度及耐磨性,因而广泛用于各种工、模、量具及要求表面耐磨的零件(如齿轮、轧辊、渗碳零件等)。

通过淬火与不同温度的回火配合,可以大幅度提高金属的强度、韧性及疲劳强度,并可获得这些性能之间的配合(综合机械性能)以满足不同的使用要求。

另外淬火还可使一些特殊性能的钢获得一定的物理化学性能,如淬火使永磁钢增强其铁磁性、不锈钢提高其耐蚀性等。

淬火工艺主要用于钢件。

常用的钢在加热到临界温度以上时,原有在室温下的组织将全部或大部转变为奥氏体。

钢的淬火和回火

5 试分析下列说法是否正确:(1)钢中合金元 素的含量愈多,则淬火后硬度愈高; ( 2 )同一钢材在相同加热条件下,水淬比油淬 的淬透性好,小件比大件的淬透性好。 6 指出φ10mm的45钢(退火态)经下列温度加热 并水冷后获得的组织:700℃、760℃、840℃。 (知Ac1=724℃,Ac3=780℃,D水冷=20mm) 7 今有Cr15钢,制成轴承套,试述其预备热处 理及最终热处理的名称、目的、工艺、获得的 组织和性能。

VC ′

若T > Acm : ① C%↑,MS↓;AR↑ ② 粗大M, ③ 氧化脱碳↑ 变形开裂↑

A(C↑)

AC3

A+F

ACm

A+Fe3C

AC1

M+AR+ Fe3C M+F M+AR (↑)

低合金钢: AC3 或AC1 +50~100 ℃ 高合金钢: AC3 或AC1 +300~400 ℃

(2)工件尺寸、形状、淬 火介质、晶粒长大倾向等 2 保温时间 τ保温= τ升温+ τ热透+τ转

﹡﹡ 调质处理:淬火+高温回火

五 钢的淬、回火缺陷

1 种类: 变形、开裂、氧化、脱碳、 硬度不足、软点、过热、过烧。 过热:晶粒粗大——重结晶 过烧:晶界熔化或氧化

2 变形与淬火应力 变形方式:体积变化、弯曲翘曲。 产生原因:加热或冷却中热胀冷缩、 组织转变不同步→内应力

种类:热应力、组织应力

改进方法——分级淬火、等温淬火

2 回火种类

回火温度↑,内应力↓; 强硬度↓;塑韧性↑。 ——根据温度不同划分回火种类1)低温回火(150~250℃)

组织:回火马氏体(与淬火马氏体比较)

高碳钢:淬火片状M→回火M (片状过饱和α+ε碳化物,共格) 性能:保持高强硬度;微裂纹焊合; 内应力和脆性↓;韧性略↑。 但低碳钢:板条M,只有C的偏聚 应用: ① 工、模具钢; ② 低碳马氏体钢

cr12淬火回火工艺

cr12淬火回火工艺CR12淬火回火工艺是一种常用的金属热处理工艺,主要用于提高钢材的硬度和强度。

本文将详细介绍CR12淬火回火工艺的原理、步骤和工艺参数,以及其在实际应用中的注意事项。

一、CR12淬火回火工艺的原理CR12是一种高碳高铬冷作模具钢,具有优良的切削性能和耐磨性。

通过淬火回火工艺,可以使CR12钢材达到理想的硬度和强度,提高其使用寿命和耐磨性。

淬火是将钢材加热至超过临界温度,然后迅速冷却,使其组织发生相变,从而获得高硬度的组织结构。

回火是在淬火后将钢材加热至较低温度,使其组织发生再次相变,减轻淬火时的内应力和脆性,提高韧性和强度。

二、CR12淬火回火工艺的步骤1. 预热:将CR12钢材加热至500-600摄氏度,保持一段时间,均匀加热至预定温度。

2. 淬火:将预热后的钢材迅速放入水或油中冷却,使其迅速降温,使组织发生相变,获得高硬度的马氏体组织。

3. 回火:将淬火后的钢材加热至150-250摄氏度,保持一段时间,然后冷却至室温。

回火温度和时间的选择取决于具体要求,通常根据钢材的硬度和强度要求来确定。

三、CR12淬火回火工艺的工艺参数1. 预热温度:500-600摄氏度,保持时间:2-4小时。

2. 淬火介质:水或油,冷却速度:快速冷却。

3. 回火温度:150-250摄氏度,保持时间:2-4小时。

根据具体要求,可以对工艺参数进行调整,以获得满足不同应用需求的钢材性能。

四、CR12淬火回火工艺的注意事项1. 钢材的预热和淬火应控制在合适的温度范围内,避免过高或过低温度对钢材性能的影响。

2. 淬火介质的选择要根据具体情况进行,水冷速度快但易产生变形和裂纹,油冷速度较慢但稳定性好。

3. 回火温度和时间的选择要根据具体要求进行,过高的回火温度可能导致硬度降低,过长的回火时间可能导致组织稳定性下降。

4. 在整个淬火回火过程中,要控制加热和冷却速度,避免温度梯度过大引起的应力和变形。

5. 对于大型和复杂形状的工件,可以采用分段加热和冷却的方式,以保证整个工件的温度均匀性。

钢的淬火和回火

对于共析钢和过共析钢,淬火温度为Ac1+ (30-50)℃。共析钢淬火后的组织为马氏体 和少量残余奥氏体。过共析钢由于淬火前经过 球化退火,因而淬火后组织为细马氏体加颗粒 状的渗碳体和少量残余奥氏体,如下图所示。 分散分布的颗粒状渗碳体对提高钢的硬度和耐 磨性有利。如果将过共析钢加热到Accm以上, 则由于奥氏体晶粒粗大,含碳量提高,使淬火 后马氏体晶粒也粗大,且残余奥氏体量增多, 这将使钢的硬度、耐磨性下降,脆性和变形开 裂倾向增加。

淬透性的应用

力学性能是机械设计中选材的主要依据,而钢 的淬透性又直接影响其热处理后的力学性能。 因此,在选材时,必须对钢的淬透性有充分的 了解。

图为两种淬透性不同的钢制成相同的轴经调质处理后, 其力学性能的比较。高淬透性的钢的整个截面都是回火索 氏体组织,力学性能均匀,强度高,韧性好。低淬透性钢 的心部组织为片状索氏体加铁素体,韧性差。

淬火方法

采用适当的淬火 方法可以弥补冷 却介质的不足, 常用的淬火方法 如图所示。

1)单介质淬火方法

将加热工件在一种介质中连续冷却到室温的淬 火方法。如水淬和油淬都属于这种方法。该方 法操作简单,易实现机械化,应用较广。

2)双介质淬火

是指将工件先在一种冷却能力较强的介质中 冷却,避免珠光体转变,然后转入另一种冷却 能力较弱的介质中发生马氏体转变的方法。常 用的方法是水淬油冷或油淬空冷。其优点是冷 却比较理想,缺点是第一种介质中停留时间不 易控制,需要有实践经验。该方法主要用于形 状复杂的碳钢工件及大型合金钢工件。

温 度

Ac3

Ar1

时间

3. 控制马氏体组织形态的热处理

低碳马氏体淬火 中碳钢高温淬火 高碳钢低温短时加热淬火 低碳合金钢复合组织淬火

钢的淬火与回火

一、 钢在回火时的组织转变

1. 马氏体分解

2.余奥氏体转变 余奥氏体转变

在 200~300℃ 之 ℃ 间, 钢中的残余奥氏体 也发生分解 , 转变为 回火马氏体或下贝氏 体。

当回火温度在100~200℃时, ℃ 当回火温度在 马氏体开始发生部分分解, 马氏体开始发生部分分解, 析出ε碳化物 碳化物, 析出 碳化物 , 这种碳化物 与马氏体保持共格关系。 与马氏体保持共格关系。 ε碳化物不是平衡相 , 而是 碳化物不是平衡相, 碳化物不是平衡相 向渗碳体转变前的一个过渡 相。 这一阶段转变完成后, 钢的 这一阶段转变完成后 组织由有一定过饱和度的固 溶体和与其有共格关系的ε 溶体和与其有共格关系的 碳化物所组成, 碳化物所组成,这种组织称 为回火马氏体。 为回火马氏体。

第七章

钢的淬火与回火

第一节

钢的淬火

• 淬火 : 将钢件加热到 3 或 Ac1 以上某一温 淬火:将钢件加热到Ac 保持一定时间( 使奥氏体化) 度 , 保持一定时间 ( 使奥氏体化 ) , 然后 适当速度冷却, 获得马氏体和( 以 适当速度冷却 , 获得马氏体和 ( 或 ) 贝 氏体组织的热处理工艺。 氏体组织的热处理工艺。 • 淬火的目的: 淬火的目的: 使钢件获得所需的马氏体组织; 使钢件获得所需的马氏体组织; 提高工件的硬度, 提高工件的硬度 , 强度和耐磨性及其他性 能 为后续热处理作好组织准备等。 为后续热处理作好组织准备等。

淬透性曲线

半M与碳含量 与碳含量

(二)临界直径法 生产中也常用临界淬火直径表示钢的 淬透性。 淬透性。 临界淬火直径——圆棒试样在某介质中淬火 临界淬火直径 圆棒试样在某介质中淬火 时所能得到的最大淬透直径( 时所能得到的最大淬透直径( 即心部被淬成 表示。 半马氏体的最大直径) 半马氏体的最大直径),用D0表示。

钢的淬火回火工艺

《钢的淬火回火工艺》1.用于钢制零件在箱式、井式和盐浴加热炉中的淬火回火工艺。

2.对表面不允许氧化、脱碳的零件,当在空气炉中加热时,应在零件表面涂以饱和硼砂水溶液或石墨油(10%石墨粉+90%机油),也可采用生铁屑+5%木炭作填料装箱密封。

3.淬火回火加热温度:淬火加热温度主要根据钢的临界点、形状尺寸等因素确定。

回火加热温度按零件材料、机械性能和硬度要求进行选择。

常用钢材淬火回火与硬度的参数4.淬火保温时间:根据零件的材料、有效厚度、加热介质、装炉方式、装炉量等具体情况而定。

淬火保温时间按下列公式计算:T=KAD 式中T—保温时间(min);K—装炉系数(通常取1.0~1.5);A—保温系数(空气炉中加热碳素钢取1.0~1.2,合金钢取1.2~1.5);D—零件有效厚度。

5.有效厚度:①圆棒形零件以直径为有效厚度。

②扁平形零件以其截面为其有效厚度。

③套类零件高度不大于1.5倍壁厚时,以高度为有效厚度;高度大于1.5倍壁厚时,以1.5倍的壁厚为有效厚度;外径与内径比值大于7,而内径小于50mm时,以外径为有效厚度。

注:250℃以下的低温回火和合金钢的保温时间应增加1/3。

7.淬火冷却方式:碳素钢零件和形状筒单截面较大的合金钢制件多采用水淬油冷淬火,水淬油冷淬火的零件在水中的冷却时间按有效截面每秒3~5mm计算,从水中油的间隔时间应不大于1~2秒。

8.回火冷却方式:碳素钢和合金钢一般多采用空气冷却。

有回火脆性的合金钢应于油中或水中冷却,硝盐炉中回火的零件应于水中冷却。

9.装炉:⑴零件应均匀摆放于炉内有效加热区,工件间留有适当间隙。

⑵细长零件应尽量在井式炉或盐炉中垂直吊挂加热。

⑶同炉加热的零件、截面尺寸不宜相差太大,大截面零件应摆放在炉膛里面,以便小件先出炉。

大小零件应分别计算加热时间。

⑷碳钢及低合金钢中小截面的零件,可直接装入与淬火温度相同或高出淬火温度0~30℃的炉中加热。

⑸高合金钢零件要经过一次或二次预热,才能加热淬火。

《钢的淬火与回火》课件

03

02

01

03

新型环保介质开发

研发新型环保的淬火介质和回火材料,降低对环境的污染和破坏。

01

减少能源消耗

研究节能型的淬火与回火工艺,降低能源消耗和碳排放,实现绿色生产。

02

废弃物资源化利用

对淬火与回火过程中产生的废弃物进行资源化利用,减少对环境的负担。

目的

淬火的方法包括单液淬火、双液淬火、分级淬火和等温淬火等。

方法

淬火过程包括加热、保温和冷却三个阶段。加热阶段是将钢加热到奥氏体化温度;保温阶段是为了保证奥氏体化充分进行;冷却阶段是将钢迅速冷却至室温,使奥氏体转变为马氏体。

过程

淬火后的组织主要包括马氏体、残余奥氏体和少量未转变的铁素体。马氏体的形态和分布对钢的性能有重要影响。

淬火后的钢具有较高的硬度和强度,但同时也存在较大的脆性。为了获得良好的综合性能,通常需要对淬火后的钢进行回火处理。

性能

组织

CHAPTER

钢的回火

02

定义

回火是钢淬火后加热到低于临界点某一温度,并保温一定时间,然后冷却到室温的一种热处理工艺。

目的

消除淬火产生的内应力,提高钢的塑性和韧性,获得良好的力学性能和稳定组织。

组织:回火后钢的组织转变为多相混合组织,包括铁素体、奥氏体和碳化物。

CHAPTER

淬火与回火的关系

03

淬火的目的是通过快速冷却使钢的内部组织转变为马氏体,从而提高钢的硬度和强度。

回火的目的是通过加热使钢的内部组织进行转变,消除淬火过程中产生的内应力,提高钢的韧性和塑性。

淬火与回火是钢铁热处理工艺中的两个重要环节,二者相互关联,相互影响。淬火是回火的基础,回火的质量直接影响淬火的效果。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

钢的淬火回火工艺参数的确定作者:长江挖掘机厂1前言淬火是强化材料最有效的 热处理工艺方法,其工艺参数的选择直接影响着材料的性能。

这就要求热处理工作者不断创新 ,改进工艺,有效地发挥出材料的潜力,节约能源,降低生产 成本。

本文简述了钢的淬回火工艺参数的确定及量化依据。

2淬火加热温度按常规工艺,亚共析钢的淬火加热温度为 Ac3 + ( 30〜50 °C );共析和过共析钢为 Ac1 +(30〜50 C );合金钢的淬火加热温度常选用Ac1(或Ac3) + ( 50〜100 C );高合金钢含 有大量高熔点碳化物,要增大奥氏体化程度,淬火加热温度更高,有些已达到接近熔点的 程度。

为了达到钢所要求的不同性能 ,淬火加热温度正在向高或低两个方面发展。

亚温淬火就是将淬火温度降至 Ac3点以下5〜10 C 的a+ 丫两相区,在保留大约10%〜15%未溶铁素体 状态进行淬火,在保证强度及较高硬度的同时 ,塑性、 韧性得到改进,淬火变形或开裂明 显减少,回火脆性也有所减弱。

现已作为一种新的成熟工艺已获得国内外热处理工作者的 共识。

另外,还有人发现]1 ],以40Cr 钢为代表的亚共析钢在 淬火不但可获得最高的硬度,且各项力学性能也为最佳值 与其相反,提高某些钢的淬火温度也可获得预想不到的结果。

如热模具钢 5CrMnMo 、5CrNiMo 钢的淬火温度由传统的 860 C 提高至920 C (高出30〜80 C ) : 2:,加速了碳化 物的溶解,增加了马氏体中的合金含量,组织均匀。

能够获得大量的高位错马氏体 ,断裂韧度大大提高,红硬性更为优异,其使用寿命成倍提高。

又如,H13钢淬火温度由1050 C 提 高至1100 C 时,奥氏体晶粒并不明显长大,由于碳化物溶解加速,奥氏体中含碳及合金元 素增多,其结果使Sb S 0.2(室温和500 C )及热疲劳性能提高,有利于延长H13钢的模 具使用寿命]3 ]。

Ac3点处有硬化峰出现,此温度 掌握得当能充分发挥钢的潜力。

随着对亚共析钢所要求的性能而异, 其淬火温度的选择有很大的灵活性。

可是不论提高或是降低温度, 均是以钢的临界点Ac3 为主要依据。

因此, 正确掌握钢的Ac3 点极其重要。

近年来, 热处理工作者发展了Ac3 点计算模型[ 4 ]。

近年来, 引进或国内新开发的工程机械斗齿用低合金耐磨钢, 如ZG30CrMn2SiReB 钢为亚共析钢[5, 6], 为发挥钢的潜力, 获得耐磨性和一定的强韧性, 所采用的淬火温度均高于传统温度90〜120 C。

这说明,钢的淬火温度对不同钢种和所要求的性能是有很大差别,不能一概而论, 必须跳出传统的约束。

高合金钢的淬火温度同样也有很大变动,由定性逐步向定量化过渡,使所选择的淬火温度更切合实际。

有人提出平衡碳的概念[6],并由此决定正常淬火温度。

平衡碳C s= 0.033w W+0.063w Mo+0.06w Cr+0.2w V钢的碳饱和度A为钢中实际碳量C实与平衡碳C s之比,即A = C实/C s。

由计算出的不同A值来决定所对应的最佳淬火温度,可获得满意的质量要求。

也有人提出以碳化物溶解温度为依据,决定高速钢淬火温度的方法,即T s( F) = 2310 —200w C + 40w v+ 8w W + 5W MO±12「淬(F) = T s—( 35 〜50)用于制作模具的高速钢,在要求一定耐磨性的同时,还要具备一定的韧性,所选择的加热温度要比传统的低,一般按下式决定[7]:W18Cr4V 钢T( C ) = 1260 —( 64 —HRC 值)杓( 2)W6Mo5Cr4V2 钢T( C ) = 1190 —( 64 —HRC 值)相( 3)式中HRC ――为模具要求硬度值。

3加热时间为了降低生产成本,提高生产效率,缩短加热时间是有效而简便的方法。

经大量测试对比发现,确定加热时间的传统方法存在一些问题。

有人试验提出表1所示加热时间更适合于实际,比传统加热时间明显减少。

T注:盐炉加热用。

D、B、3分别为工件直径、板厚和管壁厚对于大截面工件的加热时间,有人认为截面大的工件达到淬火效果也仅是一定深度,在加热时完全热透,不但延长时间、浪费能源,而且冷却过程要散失的热量相对增多,其冷却强度下降,使实际淬火效果变差。

测试发现,奥氏体相变一般不超过几分钟,因此加热时间以保证工件截面内外温度一致为准,有人以此为依据提出零保温的新概念,现已逐步被人们所接受。

4冷却为了使钢淬火冷却更适宜,选择介质及冷却强度应依据钢的临界冷却速度。

热处理工作者导出了不同类型的计算式或模型,具有代表性的如下式:[8:(1) 获得马氏体的临界冷却速度Igv 1= 9.81 —( 4.26w C + 1.05w Mn + 0.54w Ni + 0.5w cr + 0.66w Mo + 0.00183P A)(2) 获得贝氏体的临界冷却速度lgv2= 10.17 —( 3.08w C + 1.07w Mn + 0 . 70w Ni + 0.57w Cr + 1.58W MO + 0 . 0032P A) ( C/ h)式中PA——奥氏体化参数。

由于工件”淬火质量效应”的影响,不同截面的工件的实际冷却速度有很大变化,为此有人提出水、油淬时的截面与冷却强度的定量关系:12百刊和;式中H1、H0 ――分别为不同搅拌态和静止状态下的冷却强度。

模具淬火冷却要求留有一定的余热,有人总结出决定淬火冷却时间的经验式】9, 10 :t = 30A ■it i - ( °尸翼4(剧務}式中A——油的状态系数V、F 分别为模具的体积和表面积,dm3、dm2D ――模具的高度或厚度,mm喷冷淬火解决了大截面工件淬火冷却不足的难题,经过调节喷液压力、流量和时间来控制冷却强度,实现计算机控制,满足大批量淬火的需要]11, 12 ]。

另外,喷冷淬火远可控制工件冷却至一定程度,使其保留一定余温,利用余热进行自回火。

节能、省时、高效,很有发展潜力。

5淬火效果评定钢的淬透性以往只能定性地从端淬图表上查得,使用不便。

近年来,评定钢的淬透性逐步量化,即由相应的公式计算,直观方便且有一定的可靠性。

典型的应用公式如下】13::Jt-60 I启吐I 1寿沙耳J 16%!I虬伍・04133於以忑如1血*"・3讪药+ 16w Mn+35w Mo+5w si-0.82K ASTM 式中E ——至淬火端距离, mmKASTM ——晶粒度等级有些钢种仅采用硬度评定尚感不足, 必须配合组织观察和性能测试。

如ZG30CrMn2SiReB 钢, 达到最高的淬火硬度的工艺参数并非性能最佳, 而采用比获得最高硬度更高的淬火温度, 硬度虽然略有下降, 可是耐磨性和强韧性为最佳。

6 回火一般钢的回火工艺参数是依据钢所要求的硬度和力学性能从有关手册选择的, 使用不但麻烦, 而且对新钢种也无从下手。

为解决这类问题, 热处理工作者作了大量工作, 以回火动力学为依据总结推导出各种类型的回火专用式[14, 15 ]和通用式, [16, 17 ]为现场生产使用和工艺编制计算机化提供了条件。

为了提高生产效率, 开发出了快速回火工艺方法。

快速回火原理是基于回火参数P 与钢的性能和硬度的约束关系。

即回火工艺参数相等时, 所获得的硬度或力学性能基本相同。

回火参数P = ( 9F 273) ( wC + Igt)是温度B和时间t的函数,要获得同样的回火效果,能够由不同的B和t进行组合]18]。

以往多次重复回火的实际效果并未引起人们的重视, 研究的也较少。

文献[ 1 9 ]总结提出了衡量多次回火的累积作用。

如钢在各温度条件下的回火参数分别为P1、P2……,其累积总回火参数P 总可表示为:P 总=lg( 10P1 + 10P2……)使多次不同温度回火的效果获得量化的评定, 能够说是对回火过程认识的深化和提高。

参考文献1 赵振东.40Cr 钢Ac3 点淬火硬化峰及其分析.机械工程材料, 1992( 3)2 王德合.模具的热处理发展.国外金属热处理, 1997( 1)3 朱心昆等.淬火温度对H13 钢性能的影响.金属热处理, 1994( 8)4 陈汉清译.确定钢临界点的计算模型.国外金属热处理, 1985( 3)5 王和德等.新型耐磨钢的淬火工艺特点.金属热处理, 1993( 11)6 赵步青.M2 高速钢中碳饱和度的探讨.金属热处理, 1987( 4)7张一公•高速钢淬火回火工艺的发展.金属热处理,1988( 8)8 Bolo ndeau . Ret. Heat Treatmet 76 Lon don . Metals Socitty, 19769胡煜伟•热锻模淬火油冷时间的计算•金属热处理,1994( 4)10贺柱.热锻模淬火油冷时间确定•金属热处理,1984( 6)11赵振东.整体加热喷冷淬火.机械工人(热),1997( 6)12福田达等•热处理(日)1989( 5)13竹村和夫•金属材料①选匕方•铸锻造七热处理,1987( 9)14钟士红等•几种钢的回火方程和回火动力学曲线•金属热处理,1983( 11)15赵振东.40Cr钢淬回火工艺参数计算及力学性能预测•机械工人(热),1995( 3) 16邹庆化•钢的成分回火温度与硬度之间的关系•金属热处理,1994( 3)17高子腾译•计算机辅助确定结构钢淬火和回火工艺参数•国外金属热处理,1990( 3) 18谢行平,决定快速回火参数的试行公式.金属热处理,1980( 6)19赵细金•回火参数及应用.国外金属热处理,1996( 1) (end)。