来料检验记录表(标准模板)

电子件来料检验报告模板

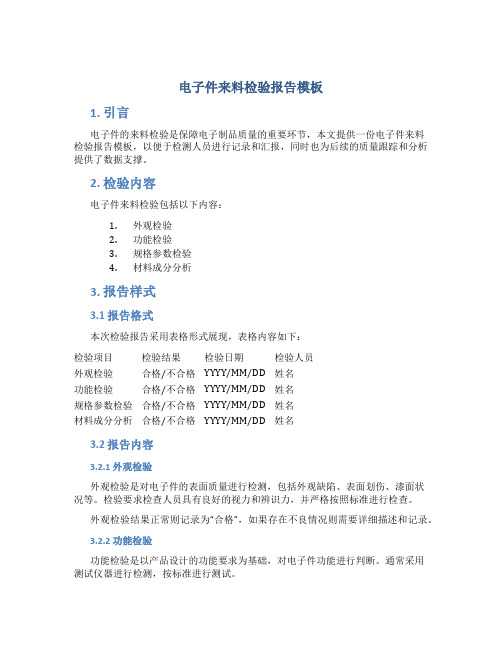

电子件来料检验报告模板1. 引言电子件的来料检验是保障电子制品质量的重要环节,本文提供一份电子件来料检验报告模板,以便于检测人员进行记录和汇报,同时也为后续的质量跟踪和分析提供了数据支撑。

2. 检验内容电子件来料检验包括以下内容:1.外观检验2.功能检验3.规格参数检验4.材料成分分析3. 报告样式3.1 报告格式本次检验报告采用表格形式展现,表格内容如下:检验项目检验结果检验日期检验人员外观检验合格/不合格YYYY/MM/DD 姓名功能检验合格/不合格YYYY/MM/DD 姓名规格参数检验合格/不合格YYYY/MM/DD 姓名材料成分分析合格/不合格YYYY/MM/DD 姓名3.2 报告内容3.2.1 外观检验外观检验是对电子件的表面质量进行检测,包括外观缺陷、表面划伤、漆面状况等。

检验要求检查人员具有良好的视力和辨识力,并严格按照标准进行检查。

外观检验结果正常则记录为“合格”,如果存在不良情况则需要详细描述和记录。

3.2.2 功能检验功能检验是以产品设计的功能要求为基础,对电子件功能进行判断。

通常采用测试仪器进行检测,按标准进行测试。

功能检验结果正常则记录为“合格”,存在不良情况则需要详细描述和记录。

3.2.3 规格参数检验规格参数检验是重要的一环,涉及电子件的性能指标,包括电气参数(如电压、电流、功率等)、尺寸精度、耐热性、耐腐蚀性等。

规格参数检验结果正常则记录为“合格”,存在不良情况则需要详细描述和记录。

3.2.4 材料成分分析材料成分分析是对电子件的材料进行分析,主要是检测材料的成分和组成,如何选择检测方法并不是固定的,需要根据具体情况进行选择。

材料成分分析结果正常则记录为“合格”,存在不良情况则需要详细描述和记录。

4. 总结本文提供的电子件来料检验报告模板主要是为了提高电子件的质量水平,对于检测人员来说具有很大的参考意义。

希望本文能够帮助读者更好地了解电子件来料检验,促进电子产品的生产和质量管理。

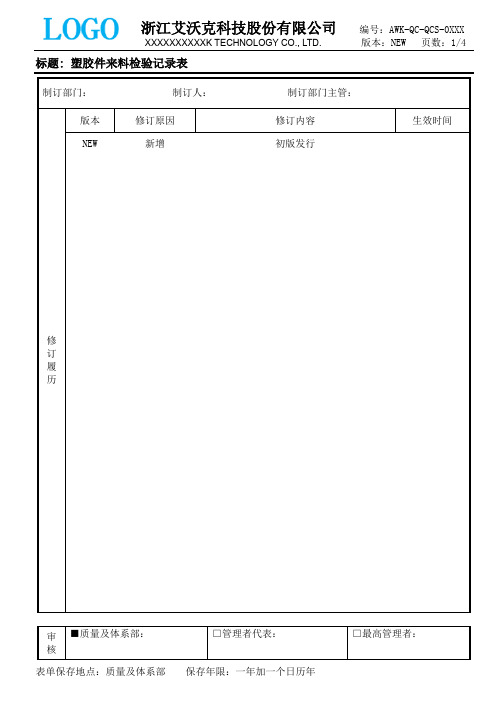

塑胶件来料检验记录表AWK-QC-QCS-XXXX

制订部门:制订人:制订部门主管:修订履历版本修订原因修订内容生效时间NEW 新增初版发行审核■质量及体系部:□管理者代表:□最高管理者:会签部门会签人/日期会签部门会签人/日期物料号供应商到料日期AQL MAJ AC RE批号物料名称送检数量MIN AC RE 检验时间抽样数量检验员审核检查项目检验工具方法、缺陷判定依据检验数量CR MA MI 检验数据判定结果1、资料目检1、无出货检验报告书或检验报告书写写不完整,无判定结果等 1 ●□OK □NG2、包装目检1、包装变形、破损,包装材料不整洁,不干净,无法起到产品防护作用GB/T2828.1-2012一般水平II●□OK □NG1、外包装未注明数量,日期,厂商名称,未按要求贴附外标签,内包装标识不清楚,清点数量与外箱注明数量不一致等●□OK □NG3、外观表面清洁度目视1、来料表面脏污.油污.生锈.毛刺.和螺纹孔内存在异物。

●□OK □NG 变形2、变形影响外观或装配、有严重开裂、变形、及结构与图纸存在差异□OK □NG 披锋3、披锋(外观边缘存在披锋毛边有棘手感觉)□OK □NG 外观状态4、起皮、皱褶、白斑、缩孔、硬划伤(深可见底材)等现象□OK □NG 漆点、杂点目测,点线规1、同色:直径≤0.5mm、个数≤3,间距≥5CM □OK □NG2、异色:直径≤0.3mm、个数≤2,间距≥3CM □OK □NG色差目测1、低对比:在标准的检验灯光下(亮度500LUX),距离产品500±50mm,直视及左右45度,目视不明显。

高对比:不可有。

●□OK □NG 保护膜目测1、不合格标准(长度≤1CM,宽度≤0.3MM,数量≤3,不得漏底)●□OK □NG不满足以下任何一项要求均判定不合格:1、所有ABS高光物料均需要粘贴静电保护膜,包装进行妥善防护,避免刮花:2、保护膜不允许出现脱落、破损、剪裁不齐、褶皱及膜内蚊虫或异物等影响外观缺陷。

来料检验记录表格单(标准模板)

2.检验结果记录

序号

材料名称

规格型号

数量

瑕疵情况

是否合格

1

物料A

规格A

100

无瑕疵

是

2

物料B

规格B

50

轻微瑕疵

是

3

物料C

规格C

200

无瑕疵

是

4

物料D

规格D

80

重大瑕疵

否

5

物料E

规格E

150

无瑕疵

是

3.检验说明

3.1检验标准

-所有物料均需符合国家标准GBxxxxx

3.2检验方法

-对每批物料进行外观检验和数量抽样检验

来料检验记录表格单(标准模板)

1.检验基本信息

序号

来料日期

来料批次

供应商名称

1

2021/01/01

L20210101

供应商A

2

2021/01/02

L20210102

供应商B

3

2021/01/03

L20210103

供应商C

4

2021/01/04

L20210104

供应商D

5

2021/01/05

L20210验结果和瑕疵情况

4.检验结论

-经检验,本次来料检验合格率为80%。

5.备注

-待进一步确认是否通过。

内衣厂物料检验标准模板

4.2.4计算损耗率

1)按疵点出现的位置折算疵点数, 间距在30CM之内的疵点折算成一个疵点。每个疵点按0.3M损耗计。宽度小于等于2CM的花边要根据所用的部位来确定损耗。( 如用于拉肩带、 内裤脚口的损耗要按照0.5M计算) 。

4.4.3检验操作规程

1)根据送货单清点总箱数, 然后查阅箱子上所贴标签的各项内容。

2)对照尺寸表检查各部位尺寸是否正确。

3)检查模杯的杯型是否符合要求, 经过测量各部位尺寸来判断杯型是否符合要求。( 需要特别注意模杯的杯深度) 。

4)检查模杯的厚度是否符合要求; 手感是否与标准样办一致。

5)检查模杯切边是否圆顺, 边缘无硬化现象; 左右碗有无厚薄; 有无明显色差; 自然放置后不瘫软。

3)检查丈根规格是否和要求相符( 宽度和厚度) 。

4)取1.5M丈根( 在中间取办) 做测量及批色存办用。丈根需要测试其自然回缩率( 放置24—48小时) 。注: 平面橡筋需要车在面料上面拉尽面料检查边缘起毛现象。

5)记录驳口的数量, 检查同一驳口内的头、 中、 尾处及驳口之问有无明显色差、 有无明显宽度差异。检查同批物料不同箱间是否有色差, 检查深色料拉伸后是否露白, 深色料切口是否露白。

9)用于模杯车间生产棉杯的面料要特别注意整洁, 一点细微的杂色毛毛压出成品棉杯都有可能导致报废, 除了破洞之外的面料上的外观疵点都要剪板给模杯车间压模测试成品后的效果再判定是否能够使用, 每批料要剪取卷差、 缸差提供给模杯车间做高温测试, 经过测试判定大货颜色是否0k。

10)在一匹布的头、 中、 尾各测量一次封度, 并作好记录。

布料检验记录

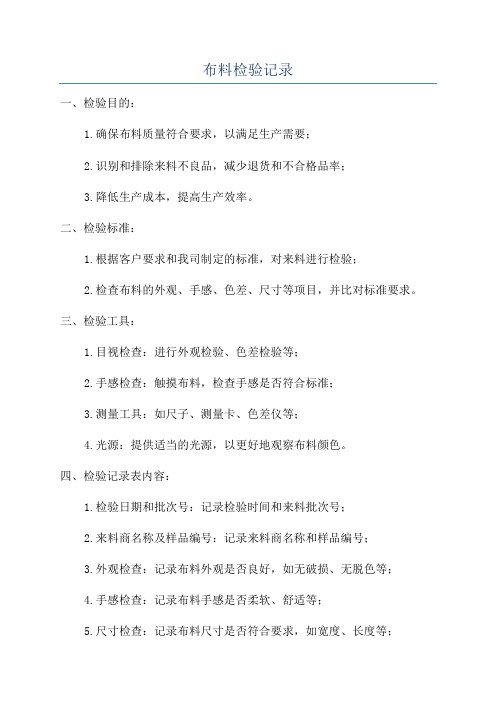

布料检验记录一、检验目的:1.确保布料质量符合要求,以满足生产需要;2.识别和排除来料不良品,减少退货和不合格品率;3.降低生产成本,提高生产效率。

二、检验标准:1.根据客户要求和我司制定的标准,对来料进行检验;2.检查布料的外观、手感、色差、尺寸等项目,并比对标准要求。

三、检验工具:1.目视检查:进行外观检验、色差检验等;2.手感检查:触摸布料,检查手感是否符合标准;3.测量工具:如尺子、测量卡、色差仪等;4.光源:提供适当的光源,以更好地观察布料颜色。

四、检验记录表内容:1.检验日期和批次号:记录检验时间和来料批次号;2.来料商名称及样品编号:记录来料商名称和样品编号;3.外观检查:记录布料外观是否良好,如无破损、无脱色等;4.手感检查:记录布料手感是否柔软、舒适等;5.尺寸检查:记录布料尺寸是否符合要求,如宽度、长度等;6.色差检查:记录布料颜色是否与客户要求一致;7.其他检验项目:根据实际情况记录其他必要的检验项目;8.检验结果:记录布料每个项目的检验结果,注明合格或不合格;9.备注:记录其他重要信息,如不合格原因、退货情况等。

五、检验过程:1.根据检验标准,将来料分为批次进行检验;2.先进行目视检查,检查布料外观是否良好;3.进行手感检查,触摸布料并判断手感是否符合要求;4.使用测量工具对布料尺寸进行检查,记录尺寸是否合格;5.使用色差仪或人工比对来检查布料颜色是否一致;6.根据检验结果判断该批次布料是否合格,记录检验结果;8.将检验记录及结果保存并上报相关部门。

六、注意事项:1.保持检验环境整洁,避免杂物污染布料;2.检验过程中操作需轻柔,避免对布料造成损坏;3.使用检验工具前,需经过校准确保准确性;4.检验记录需及时完成,确保数据的准确性和完整性;七、检验结果处理:1.若布料合格,按批次进行入库,记录入库时间和位置;2.若布料不合格,根据实际情况与供货商协商退货或换货;3.不合格品需进行分类处理,如退货、报废或返工修复等;4.对不合格品进行记录和分析,确保问题得到有效解决。

品质部-IQC-来料检验报告(表单)

□ 试投料(DVT&PVT)

□大货进料

□库存料

外观 外观 结构(尺寸) 结构尺寸 结构尺寸 功能(性能) 功能测试 功能测试 实验(试装) 组装&匹配 故障描述:

包装检查

外箱包装良好,无破损现象。

功能检查

暗点*2,碎点*1

IQC检验结果

合格

M B R 决 策 & 各 部 门 意 见

计划部意见 销售部意见 研发部意见 采购部意见 工程/生产部意见 品质部意见 总经理 最终决议

IQC来料检验报告

日期: 2016/4/13

供应商

检验次数:1

群创光电股份有限公司

玻璃 100-315-0203H 物料名称 物料编号: 11,725 V320BJ7-PE1 CMI 1366*768 12V 订单指令 816103/816083/81 送检数量 规格/型号 4COF 2016/4/13 315 来料日期 抽检数量 抽样标准 MIL-STD-105E (GB2828) 严格度 正常 AQL ACC REJ 检验方式 检验数量 总不良数量 不良率(%) 允收 0.65 5 6 MAJ 315 0 0.00% 水准 抽检 10 11 MIN 1.50 检验依据 〔 〕承认书 〔 〕样品 〔 〕美工资料/图纸 〔 〕 作业指导书 〔 〕 其他: 不良数量 检验项目 参考标准(规格) 检验记录 CR □

重工

□

退货

□

报废

□

特采

□

其它

文件编号:

检验员:

审核:

批准:

结构尺寸acc510cr不良率000计划部意见销售部意见研发部意见采购部意见工程生产部意见品质部意见总经理mbr决策各部门意见挑选重工退货报废特采其它最终决议150参考标准规格包装检查供应商规格型号抽样标准允收水准检验依据检验项目外观外观群创光电股份有限公司v320bj7pe1cmi136676812v4cofmilstd105egb2828rej611承认书样品美工资料图纸作业指导书其他

来料检验记录表模板

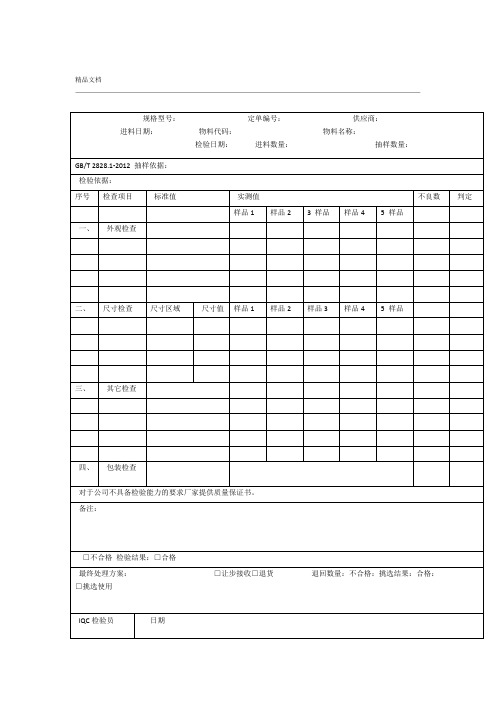

规格型号:定单编号:供应商:

进料日期:物料代码:物料名称:

检验日期:进料数量:抽样数量:

GB/T 2828.1-2012抽样依据:

检验依据:

序号

检查项目

标准值

实测值

不良数

判定

样品1

样品2

3样品

样品4

5样品

一、

外观检查

二、

尺Байду номын сангаас检查

尺寸区域

尺寸值

样品1

样品2

样品3

样品4

5样品

三、

其它检查

四、

包装检查

对于公司不具备检验能力的要求厂家提供质量保证书。

备注:

□不合格检验结果:□合格

最终处理方案:□让步接收□退货退回数量:不合格:挑选结果:合格:□挑选使用

IQC检验员

日期

主管QC

日期

:若判定不合格,按不合格品控制流程处理处理单号

.

精品文档

.

来料检验记录表

日期:

检验 时间 检验项目 来料批号 来料类别 规格 尺寸 规格 外观 包装 保护膜 外观 基材 主膜 其他 缺陷 程度 检验合格率 检验 检验 结果 数量 (OK/NG) 处理方法 操作员 品质主管 确认

时间 异常 正后 数值

记录人

生产主管确认

品管主管确认

备注

表单填写标准: 1.各项目必须完整填写,填写内容需清晰明了;2.检验项目栏必须全部检测;3.如果检验结果NG(来料良率<95%),请填写处理方法,并且需再次做检测确认4.员工自主做完检测确认OK后需通知品质主管再次确认OK后方可进入 仓库,如没有品质主管在确认栏签名确认就量产,一经发现提报小过处份。5.检验频率:A、每批原料来料前必须检查;B、存放超过三天才投入生产的原料,在生产之前必须检查;6.每批来料必须做到检测,如有违反作业标准的 记录备案,将作为当绩效评价依据。

品检员:

表单编号:STD-日期-LL