模具图面常见符号含义

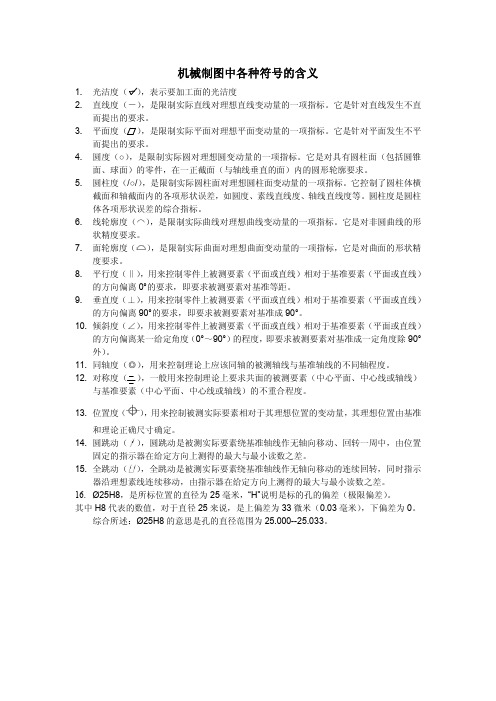

机械制图中各种符号的含义

机械制图中各种符号的含义1. 光洁度( ) ,表示要加工面的光洁度2. 直线度(-) ,是限制实际直线对理想直线变动量的一项指标。

它是针对直线发生不直而提出的要求。

3. 平面度( ) ,是限制实际平面对理想平面变动量的一项指标。

它是针对平面发生不平而提出的要求。

4. 圆度(○) ,是限制实际圆对理想圆变动量的一项指标。

它是对具有圆柱面(包括圆锥面、球面)的零件,在一正截面(与轴线垂直的面)内的圆形轮廓要求。

5. 圆柱度(/○/) ,是限制实际圆柱面对理想圆柱面变动量的一项指标。

它控制了圆柱体横截面和轴截面内的各项形状误差,如圆度、素线直线度、轴线直线度等。

圆柱度是圆柱 体各项形状误差的综合指标。

6. 线轮廓度(⌒) ,是限制实际曲线对理想曲线变动量的一项指标。

它是对非圆曲线的形状精度要求。

7. 面轮廓度( ) ,是限制实际曲面对理想曲面变动量的一项指标,它是对曲面的形状精度要求。

8. 平行度(‖) ,用来控制零件上被测要素(平面或直线)相对于基准要素(平面或直线)的方向偏离 0°的要求,即要求被测要素对基准等距。

9. 垂直度(⊥) ,用来控制零件上被测要素(平面或直线)相对于基准要素(平面或直线)的方向偏离 90°的要求,即要求被测要素对基准成 90°。

10. 倾斜度(∠) ,用来控制零件上被测要素(平面或直线)相对于基准要素(平面或直线)的方向偏离某一给定角度(0°~90°) 的程度, 即要求被测要素对基准成一定角度除 90° 外)。

11. 同轴度(◎) ,用来控制理论上应该同轴的被测轴线与基准轴线的不同轴程度。

12. 对称度( ) ,一般用来控制理论上要求共面的被测要素(中心平面、中心线或轴线)与基准要素(中心平面、中心线或轴线)的不重合程度。

13. 位置度( ) ,用来控制被测实际要素相对于其理想位置的变动量,其理想位置由基准和理论正确尺寸确定。

模具图常见符号含义

模具图面常见符号含义模具图面常见符号含义M,MC ——铣SP ————基准点H ———热处理TYP ————典型尺寸ELE ——镀铬RP ————圆弧点DYE ——染黑CEN,CL ——中心线G ———磨TAN ————切点PG ———光学曲线磨THR ————穿孔JG ———坐标磨BOTT ———底面W/C,W ——线割TOP ————顶面E,EDM——放电SYM ————对称L ————车T —————厚度INT ———交点CB ————沉孔C ————倒角CLEAR ———间隙常用金属材料密度表常用金属材料密度表,包括黑色、有色金属材料及其合金材料的密度。

材料名称密度克/厘米3材料名称密度克/厘米3灰口铸铁6.6~7.4不锈钢1Crl8NillNb、Cr23Ni187.9白口铸铁7.4~7.72Cr13Ni4Mn98.5可锻铸铁7.2~7.43Cr13Ni7Si28.0铸钢7.8纯铜材8.9工业纯铁7.8759、62、65、68黄铜8.5普通碳素钢7.8580、85、90黄铜8.7优质碳素钢7.8596黄铜8.8碳素工具钢7.8559-1、63-3铅黄铜8.5易切钢7.8574-3铅黄铜8.7锰钢7.8190-1锡黄铜8.815CrA铬钢7.7470-1锡黄铜8.5420Cr、30Cr、40Cr铬钢7.8260-1和62-1锡黄铜8.538CrA铬钢7.8077-2铝黄铜8.6铬钒、铬镍、铬镍钼、铬锰、硅、铬锰硅镍、硅锰、硅铬钢7.8567-2.5、66-6-3-2、60-1-1铝黄铜8.5 镍黄铜8.5铬镍钨钢7.80锰黄铜8.5铬钼铝钢7.65硅黄铜、镍黄铜、铁黄铜8.5含钨9高速工具钢8.35-5-5铸锡青铜8.8含钨18高速工具钢8.73-12-5铸锡青铜8.69高强度合金钢7.826-6-3铸锡青铜8.82轴承钢7.817-0.2、6.5-0.4、6.5-0.1、4-3锡青铜8.8不锈钢0Cr13、1Cr13、2Cr13、3Cr13、4Cr13、Cr17Ni2、Cr18、9Cr18、Cr25、Cr287.754-0.3、4-4-4锡青铜8.9 Cr14、Cr177.74-4-2.5锡青铜8.750Cr18Ni9、1Cr18Ni9、Cr18Ni9Ti、2Cr18Ni97.855铝青铜8.21Cr18Ni11Si4A1Ti7.52锻铝LD82.777铝青铜7.8LD7、LD9、LD102.819-2铝青铜7.6超硬铝2.859-4、10-3-1.5铝青铜7.5LT1特殊铝2.7510-4-4铝青铜7.46工业纯镁1.74铍青铜8.3变形镁MB11.763-1硅青铜8.47MB2、MB81.781-3硅青铜8.6MB31.791铍青铜8.8MB5、MB6、MB7、MB151.80.5镉青铜8.9铸镁1.80.5铬青铜8.9工业纯钛(TA1、TA2、TA3)4.51.5锰青铜8.8钛合金TA4、TA5、TC64.455锰青铜8.6TA64.4白铜B5、B19、B30、BMn40-1.58.9TA7、TC54.46 BMn3-128.4TA84.56BZN15-208.6TB1、TB24.89BA16-1.58.7TC1、TC24.55BA113-38.5TC3、TC44.43纯铝2.7TC74.4防锈铝LF2、LF432.68TC84.48LF32.67TC94.52LF5、LF10、LF112.65TC104.53LF62.64纯镍、阳极镍、电真空镍8.85LF212.73镍铜、镍镁、镍硅合金8.85硬铝LY1、LY2、LY4、LY62.76镍铬合金8.72LY32.73锌锭(Zn0.1、Zn1、Zn2、Zn3)7.15LY7、LY8、LY10、LY11、LY142.8铸锌6.86LY9、LY122.784-1铸造锌铝合金6.9LY16、LY172.844-0.5铸造锌铝合金6.75锻铝LD2、LD302.7铅和铅锑合金11.37LD42.65铅阳极板11.33LD52.75灰铸铁HT100~HT350 6.6--7.4白口铸铁S15、P08、J13等7.4--7.7可锻铸铁KT30-6~KT270-2 7.2--7.4铸钢ZG45、ZG35CrMnSi等7.8工业纯铁DT1--DT6 7.87普通碳素钢Q195、Q215、Q235、Q255、Q275 7.85优质碳素钢05F、08F、15F10、15、20、25、30、35、40、45、50 7.85碳素工具钢T7、T8、T9、T10、T12、T13、T7A、T8A、T9A、T10A、T11A、T12A、T13A、T8MnA 7.85易切钢Y12、Y30 7.85弹簧钢丝Ⅰ、Ⅱ、Ⅱa、Ⅲ7.85低碳优质钢丝Zd、Zg 7.85锰钢20Mn、60Mn、65Mn 7.81铬钢15CrA 20Cr、30Cr、40Cr 38CrA 7.74 7.82 7.80铬钒钢50CrVA 7.85铬镍钢12CrNi3A、20CrNi3A 37CrNi3A 7.85铬镍钼钢40CrNiMoA 7.85铬镍钨钢18Cr2Ni4WA 7.8铬钼铝钢38CrMoA1A 7.65铬锰硅钢30CrMnSiA 7.85铬锰硅镍钢30CrMnSiNi2A 7.85硅锰钢60Si2nMnA 7.85硅铬钢70Si2CrA 7.85高强度合金钢GC-4、GC11 7.82高速工具钢W9Cr4V W18Cr4V 8.3 8.7轴承钢GCr15 7.81不锈钢0Cr13、1Cr13、2Cr13、3Cr13、4Cr13。

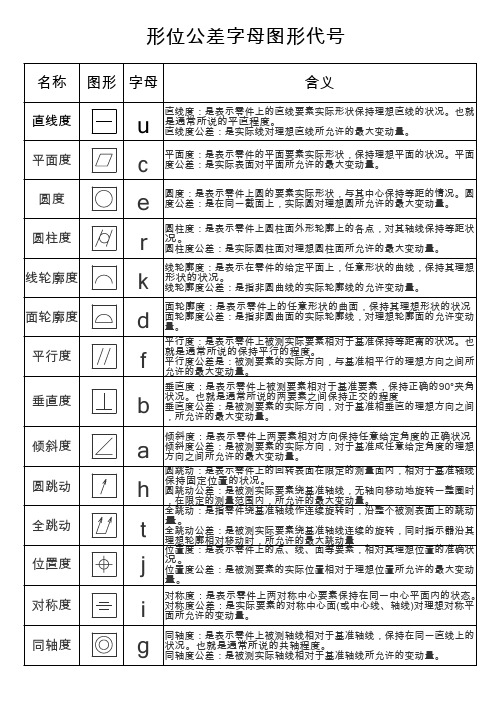

形位公差字母图形代号

形位公差字母图形代号名称图形字母含义直线度u 直线度:是表示零件上的直线要素实际形状保持理想直线的状况。

也就是通常所说的平直程度。

直线度公差:是实际线对理想直线所允许的最大变动量。

平面度c 平面度:是表示零件的平面要素实际形状,保持理想平面的状况。

平面度公差:是实际表面对平面所允许的最大变动量。

圆度e 圆度:是表示零件上圆的要素实际形状,与其中心保持等距的情况。

圆度公差:是在同一截面上,实际圆对理想圆所允许的最大变动量。

圆柱度r 圆柱度:是表示零件上圆柱面外形轮廓上的各点,对其轴线保持等距状况。

圆柱度公差:是实际圆柱面对理想圆柱面所允许的最大变动量。

线轮廓度k 线轮廓度:是表示在零件的给定平面上,任意形状的曲线,保持其理想形状的状况。

线轮廓度公差:是指非圆曲线的实际轮廓线的允许变动量。

面轮廓度d 面轮廓度:是表示零件上的任意形状的曲面,保持其理想形状的状况 面轮廓度公差:是指非圆曲面的实际轮廓线,对理想轮廓面的允许变动量。

平行度f 平行度:是表示零件上被测实际要素相对于基准保持等距离的状况。

也就是通常所说的保持平行的程度。

平行度公差是:被测要素的实际方向,与基准相平行的理想方向之间所允许的最大变动量。

垂直度b 垂直度:是表示零件上被测要素相对于基准要素,保持正确的90°夹角状况。

也就是通常所说的两要素之间保持正交的程度 垂直度公差:是被测要素的实际方向,对于基准相垂直的理想方向之间,所允许的最大变动量。

倾斜度a 倾斜度:是表示零件上两要素相对方向保持任意给定角度的正确状况 倾斜度公差:是被测要素的实际方向,对于基准成任意给定角度的理想方向之间所允许的最大变动量。

圆跳动h 圆跳动:是表示零件上的回转表面在限定的测量面内,相对于基准轴线保持固定位置的状况。

圆跳动公差:是被测实际要素绕基准轴线,无轴向移动地旋转一整圈时,在限定的测量范围内,所允许的最大变动量。

全跳动t 全跳动:是指零件绕基准轴线作连续旋转时,沿整个被测表面上的跳动量。

模具图面常见符号含义

模具图面常见符号含义M,MC――铣SP――――基准点H―――热处理TYP――――典型尺寸ELE――镀铬RP――――圆弧点DYE――染黑CEN,CL――中心线G―――磨TAN――――切点PG―――光学曲线磨THR――――穿孔JG―――坐标磨BOTT―――底面W/C,W――线割TOP――――顶面E,EDM――放电SYM――――对称L――――车T―――――厚度INT―――交点CB――――沉孔C――――倒角CLEAR―――间隙模具制造领域的25个常见问题解答1)选择模具钢时什么是最重要的和最具有决定性意义的因素?成形方法-可从两种基本材料类型中选择。

A)热加工工具钢,它能承受模铸、锻造和挤压时的相对高的温度。

B)冷加工工具钢,它用于下料和剪切、冷成形、冷挤压、冷锻和粉末加压成形。

塑料-一些塑料会产生腐蚀性副产品,例如PVC塑料。

长时间的停工引起的冷凝、腐蚀性气体、酸、冷却/加热、水或储存条件等因素也会产生腐蚀。

在这些情况下,推荐使用不锈钢材料的模具钢。

模具尺寸-大尺寸模具常常使用预硬钢。

整体淬硬钢常常用于小尺寸模具。

模具使用次数-长期使用(> 1 000 000次)的模具应使用高硬度钢,其硬度为48-65 HRC。

中等长时间使用(100 000到1 000 000次)的模具应使用预硬钢,其硬度为30-45 HRC。

短时间使用(表面粗糙度-许多塑料模具制造商对好的表面粗糙度感兴趣。

当添加硫改善金属切削性能时,表面质量会因此下降。

硫含量高的钢也变得更脆。

2)影响材料可切削性的首要因素是什么?钢的化学成分很重要。

钢的合金成分越高,就越难加工。

当碳含量增加时,金属切削性能就下降。

钢的结构对金属切削性能也非常重要。

不同的结构包括:锻造的、铸造的、挤压的、轧制的和已切削加工过的。

锻件和铸件有非常难于加工的表面。

硬度是影响金属切削性能的一个重要因素。

一般规律是钢越硬,就越难加工。

高速钢(HSS)可用于加工硬度最高为330-400 HB的材料;高速钢+钛化氮(TiN)涂层,可加工硬度最高为45 HRC的材料;而对于硬度为65-70HRC的材料,则必须使用硬质合金、陶瓷、金属陶瓷和立方氮化硼(CBN)。

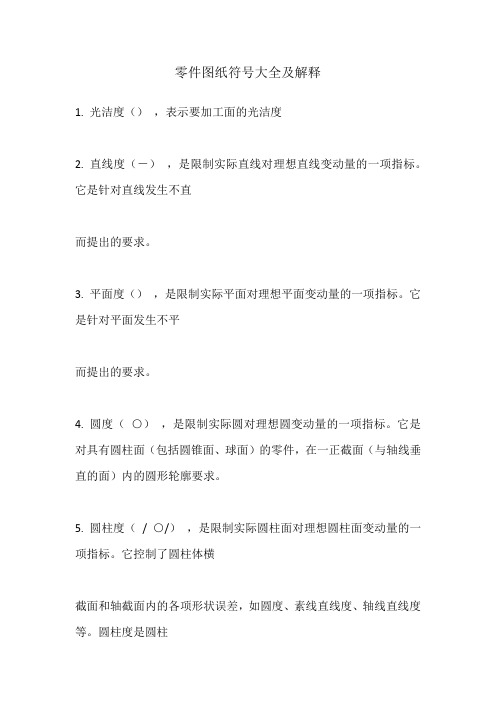

零件图纸符号大全及解释

零件图纸符号大全及解释1. 光洁度(),表示要加工面的光洁度2. 直线度(-),是限制实际直线对理想直线变动量的一项指标。

它是针对直线发生不直而提出的要求。

3. 平面度(),是限制实际平面对理想平面变动量的一项指标。

它是针对平面发生不平而提出的要求。

4. 圆度(○),是限制实际圆对理想圆变动量的一项指标。

它是对具有圆柱面(包括圆锥面、球面)的零件,在一正截面(与轴线垂直的面)内的圆形轮廓要求。

5. 圆柱度(/ ○/),是限制实际圆柱面对理想圆柱面变动量的一项指标。

它控制了圆柱体横截面和轴截面内的各项形状误差,如圆度、素线直线度、轴线直线度等。

圆柱度是圆柱体各项形状误差的综合指标。

6. 线轮廓度(⌒),是限制实际曲线对理想曲线变动量的一项指标。

它是对非圆曲线的形状精度要求。

7. 面轮廓度(),是限制实际曲面对理想曲面变动量的一项指标,它是对曲面的形状精度要求。

8. 平行度(‖),用来控制零件上被测要素(平面或直线)相对于基准要素(平面或直线)的方向偏离0 °的要求,即要求被测要素对基准等距。

9. 垂直度(⊥),用来控制零件上被测要素(平面或直线)相对于基准要素(平面或直线)的方向偏离90 °的要求,即要求被测要素对基准成90 °。

10. 倾斜度(∠),用来控制零件上被测要素(平面或直线)相对于基准要素(平面或直线)的方向偏离某一给定角度(0°~90°)的程度,即要求被测要素对基准成一定角度除90 °外)。

11. 同轴度(◎),用来控制理论上应该同轴的被测轴线与基准轴线的不同轴程度。

12. 对称度(),一般用来控制理论上要求共面的被测要素(中心平面、中心线或轴线)与基准要素(中心平面、中心线或轴线)的不重合程度。

13. 位置度(),用来控制被测实际要素相对于其理想位置的变动量,其理想位置由基准和理论正确尺寸确定。

14. 圆跳动(),圆跳动是被测实际要素绕基准轴线作无轴向移动、回转一周中,由位置固定的指示器在给定方向上测得的最大与最小读数之差。

工艺技术符号

工艺技术符号在工艺技术中,符号是一种用于表示特定元素、装配和操作的图形化表示方法。

工艺技术符号的使用可以减少沟通误差,提高工作效率和质量。

下面介绍一些常见的工艺技术符号及其含义。

1. 直线:直线是最基本的符号之一,它表示材料或部件之间的连接或路径。

直线可以表示零件的边缘、轮廓或边框线。

2. 圆形:圆形表示孔或孔位置。

在工艺图中,圆形通常表示孔的直径和深度信息。

3. 箭头:箭头是指示操作方向或移动方向的符号。

它可以表示物体的运动方向,如流体或气体的流动方向。

4. 平行线:平行线表示两个或多个部件之间的平行关系。

它可以用于表示螺纹、螺钉和平行配合等。

5. 斜线:斜线表示两个或多个部件之间的交叉或交叉配合关系。

它可以表示割线、半径和槽等。

6. 弯曲线:弯曲线用于表示曲线轴线、曲线表面和曲线剖面。

它通常用于表示弯曲的形状和结构。

7. 线段标记:线段标记用于表示切削或加工操作。

不同的线段标记表示不同的切削方向、加工方式和工艺要求。

8. 平行线标记:平行线标记表示两个或多个零件之间的平行配合。

它通常用于表示内部和外部线径、高度和平行表面。

9. 垂直线标记:垂直线标记表示两个或多个零件之间的垂直配合。

它通常用于表示面平整度和垂直度要求。

10. 圆圈标记:圆圈标记表示加工和检验操作。

它通常用于表示孔的钻孔位置、标记点或检查点。

以上是一些常见的工艺技术符号及其含义。

工艺技术符号的正确使用对于保证工艺质量和产品精度非常重要。

在实际应用中,需要根据具体的工艺要求和产品标准选择合适的符号,并确保符号的正确理解和应用。

通过正确使用工艺技术符号,可以减少沟通误差,提高工作效率和质量。

模具图面常见符号含义

模具图面常见符号含义M,MC ――铣 SP ――――基准点H ―――热处理 TYP ――――典型尺寸ELE ――镀铬 RP ――――圆弧点DYE ――染黑 CEN,CL ――中心线G ―――磨 TAN ――――切点PG ―――光学曲线磨 THR ――――穿孔JG ―――坐标磨 BOTT ―――底面W/C,W ――线割 TOP ――――顶面E,EDM――放电 SYM ――――对称L ――――车 T ―――――厚度INT ―――交点 CB ――――沉孔C ――――倒角 CLEAR ―――间隙模具制造领域的25个常见问题解答1) 选择模具钢时什么是最重要的和最具有决定性意义的因素?成形方法-可从两种基本材料类型中选择。

A) 热加工工具钢,它能承受模铸、锻造和挤压时的相对高的温度。

B) 冷加工工具钢,它用于下料和剪切、冷成形、冷挤压、冷锻和粉末加压成形。

塑料-一些塑料会产生腐蚀性副产品,例如PVC塑料。

长时间的停工引起的冷凝、腐蚀性气体、酸、冷却/加热、水或储存条件等因素也会产生腐蚀。

在这些情况下,推荐使用不锈钢材料的模具钢。

模具尺寸-大尺寸模具常常使用预硬钢。

整体淬硬钢常常用于小尺寸模具。

模具使用次数-长期使用(> 1 000 000次)的模具应使用高硬度钢,其硬度为48-65 HRC。

中等长时间使用(100 000到1 000 000次)的模具应使用预硬钢,其硬度为30-45 HRC。

短时间使用(表面粗糙度-许多塑料模具制造商对好的表面粗糙度感兴趣。

当添加硫改善金属切削性能时,表面质量会因此下降。

硫含量高的钢也变得更脆。

2) 影响材料可切削性的首要因素是什么?钢的化学成分很重要。

钢的合金成分越高,就越难加工。

当碳含量增加时,金属切削性能就下降。

钢的结构对金属切削性能也非常重要。

不同的结构包括:锻造的、铸造的、挤压的、轧制的和已切削加工过的。

模具孔的符号

模具孔的符号模具孔的符号是在图纸上用特定的标记或符号表示模具中的孔洞,以便清晰明了地传达设计意图。

这些符号对于模具制造和使用非常重要,因为它们提供了准确的信息,确保模具的制造和组装符合设计要求。

以下将详细介绍模具孔的符号,包括其类型、常见的图形表示以及在绘图中的应用。

一、模具孔的类型定位孔:用于定位零件或模具元件的孔洞,通常用于确保模具的正确组装和定位。

螺栓孔:用于安装螺栓的孔洞,连接不同的模具部件或固定零件。

通气孔:用于排除模具腔内空气或排除挤出气体的孔洞,通常用于注塑模具。

冷却孔:用于通过循环流动的冷却介质,如水,来调节模具温度的孔洞。

喷水孔:用于在注塑过程中喷洒冷却剂或清洁液体的孔洞。

二、模具孔的常见图形表示定位孔:定位孔通常用一个带箭头的圆圈表示。

箭头指向孔的定位方向,以确保正确的组装。

螺栓孔:螺栓孔的图形表示通常为一个带有箭头的椭圆。

箭头指示螺栓的安装方向。

通气孔:通气孔通常以一个小的三角形或正方形表示,有时会在符号中添加箭头以指示通气方向。

冷却孔:冷却孔的表示通常为两个平行的线,有时伴随着箭头表示冷却介质的流动方向。

喷水孔:喷水孔通常用一个带有水滴形状的符号表示,有时伴随着箭头表示喷水的方向。

三、模具孔的标注和应用尺寸标注:模具孔的直径或其他尺寸通常在符号旁边标注,以便制造人员了解孔的具体尺寸。

特殊要求:在模具孔的符号下方或旁边,可以添加文字说明,以传达设计者对孔的特殊要求,如孔的表面光洁度、孔的数量等。

图纸上的应用:模具孔的符号通常在模具装配图、零件图以及明细图中使用。

在这些图纸中,模具孔的符号需要清晰、准确地表示每个孔的类型、尺寸和位置。

四、模具孔符号的标准不同的国家和地区可能有不同的标准来表示模具孔,常见的有ISO标准、ANSI标准等。

在使用模具孔符号时,应确保符合所采用的标准,以避免产生误解和错误。

五、总结与展望模具孔的符号在模具设计和制造中起着至关重要的作用。

它不仅能够准确传达设计意图,而且有助于提高模具的制造效率和组装精度。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

模具图面常见符号含义M,MC――铣SP――――基准点H―――热处理TYP――――典型尺寸ELE――镀铬RP――――圆弧点DYE――染黑CEN,CL――中心线G―――磨TAN――――切点PG―――光学曲线磨THR――――穿孔JG―――坐标磨BOTT―――底面W/C,W――线割TOP――――顶面E,EDM――放电SYM――――对称L――――车T―――――厚度INT―――交点CB――――沉孔C――――倒角CLEAR―――间隙模具制造领域的25个常见问题解答1)选择模具钢时什么是最重要的和最具有决定性意义的因素?成形方法-可从两种基本材料类型中选择。

A)热加工工具钢,它能承受模铸、锻造和挤压时的相对高的温度。

B)冷加工工具钢,它用于下料和剪切、冷成形、冷挤压、冷锻和粉末加压成形。

塑料-一些塑料会产生腐蚀性副产品,例如PVC塑料。

长时间的停工引起的冷凝、腐蚀性气体、酸、冷却/加热、水或储存条件等因素也会产生腐蚀。

在这些情况下,推荐使用不锈钢材料的模具钢。

模具尺寸-大尺寸模具常常使用预硬钢。

整体淬硬钢常常用于小尺寸模具。

模具使用次数-长期使用(> 1 000 000次)的模具应使用高硬度钢,其硬度为48-65 HRC。

中等长时间使用(100 000到1 000 000次)的模具应使用预硬钢,其硬度为30-45 HRC。

短时间使用(表面粗糙度-许多塑料模具制造商对好的表面粗糙度感兴趣。

当添加硫改善金属切削性能时,表面质量会因此下降。

硫含量高的钢也变得更脆。

2)影响材料可切削性的首要因素是什么?钢的化学成分很重要。

钢的合金成分越高,就越难加工。

当碳含量增加时,金属切削性能就下降。

钢的结构对金属切削性能也非常重要。

不同的结构包括:锻造的、铸造的、挤压的、轧制的和已切削加工过的。

锻件和铸件有非常难于加工的表面。

硬度是影响金属切削性能的一个重要因素。

一般规律是钢越硬,就越难加工。

高速钢(HSS)可用于加工硬度最高为330-400 HB的材料;高速钢+钛化氮(TiN)涂层,可加工硬度最高为45 HRC的材料;而对于硬度为65-70HRC的材料,则必须使用硬质合金、陶瓷、金属陶瓷和立方氮化硼(CBN)。

非金属参杂一般对刀具寿命有不良影响。

例如Al2O3(氧化铝),它是纯陶瓷,有很强的磨蚀性。

最后一个是残余应力,它能引起金属切削性能问题。

常常推荐在粗加工后进行应力释放工序。

3)模具制造的生产成本由哪些部分组成?粗略地说,成本的分布情况如下:切削65%工件材料20%热处理5%装配/调整10%这也非常清楚地表明了良好的金属切削性能和优良的总体切削解决方案对模具的经济生产的重要性。

4)铸铁的切削特性是什么?一般来说,它是:铸铁的硬度和强度越高,金属切削性能越低,从刀片和刀具可预期的寿命越低。

用于金属切削生产的铸铁其大部分类型的金属切削性能一般都很好。

金属切削性能与结构有关,较硬的珠光体铸铁其加工难度也较大。

片状石墨铸铁和可锻铸铁有优良的切削属性,而球墨铸铁相当不好。

加工铸铁时遇到的主要磨损类型为:磨蚀、粘结和扩散磨损。

磨蚀主要由碳化物、沙粒参杂物和硬的铸造表皮产生。

有积屑瘤的粘结磨损在低的切削温度和切削速度条件下发生。

铸铁的铁素体部分最容易焊接到刀片上,但这可用提高切削速度和温度来克服。

在另一方面,扩散磨损与温度有关,在高切削速度时产生,特别是使用高强度铸铁牌号时。

这些牌号有很高的抗变型能力,导致了高温。

这种磨损与铸铁和刀具之间的作用有关,这就使得一些铸铁需用陶瓷或立方氮化硼(CBN)刀具在高速下加工,以获得良好的刀具寿命和表面质量。

一般对加工铸铁所要求的典型刀具属性为:高热硬度和化学稳定性,但也与工序、工件和切削条件有关;要求切削刃有韧性、耐热疲劳磨损和刃口强度。

切削铸铁的满意程度取决于切削刃的磨损如何发展:快速变钝意味着产生热裂纹和缺口而使切削刃过早断裂、工件破损、表面质量差、过大的波纹度等。

正常的后刀面磨损、保持平衡和锋利的切削刃正是一般需要努力做到的。

5)什么是模具制造中主要的、共同的加工工序?切削过程至少应分为3个工序类型:粗加工、半精加工和精加工,有时甚至还有超精加工(大部分是高速切削应用)。

残余量铣削当然是在半精加工工序后为精加工而准备的。

在每一个工序中都应努力做到为下一个工序留下均匀分布的余量,这一点非常重要。

如果刀具路径的方向和工作负载很少有快速的变化,刀具的寿命就可能延长,并更加可预测。

如果可能,就应在专用机床上进行精加工工序。

这会在更短的调试和装配时间内提高模具的几何精度和质量。

6)在这些不同的工序中应主要使用何种刀具?粗加工工序:圆刀片铣刀、球头立铣刀及大刀尖圆弧半径的立铣刀。

半精加工工序:圆刀片铣刀(直径范围为10-25 mm的圆刀片铣刀),球头立铣刀。

精加工工序:圆刀片铣刀、球头xx。

残余量铣削工序:圆刀片铣刀、球头xx、直xx。

通过选择专门的刀具尺寸、槽形和牌号组合,以及切削参数和合适的铣削策略,来优化切削工艺,这非常重要。

关于可使用的高生产率刀具,见模具制造用样本C-1102:17)在切削工艺中有没有一个最重要的因素?切削过程中一个最重要的目标是在每一个工序中为每一种刀具创建均匀分布的加工余量。

这就是说,必须使用不同直径的刀具(从大到小),特别是在粗加工和半精加工工序中。

任何时候主要的标准应是在每个工序中与模具的最终形状尽可能地相近。

为每一种刀具提供均匀分布的加工余量保证了恒定而高的生产率和安全的切削过程。

当ap/ae(轴向切削深度/径向切削深度)不变时,切削速度和进给率也可恒定地保持在较高水平上。

这样,切削刃上的机械作用和工作负载变化就小,因此产生的热量和疲劳也少,从而提高了刀具寿命。

如果后面的工序是一些半精加工工序,特别是所有精加工工序,就可进行无人加工或部分无人加工。

恒定的材料加工余量也是高速切削应用的基本标准。

恒定的加工余量的另一个有利的效应是对机床——导轨、球丝杠和主轴轴承的不利影响小。

8)为什么最经常将圆刀片铣刀作为模具粗加工刀具的首选?如果使用方肩铣刀进行型腔的粗铣削,在半精加工中就要去除大量的台阶状切削余量。

这将使切削力发生变化,使刀具弯曲。

其结果是给精加工留下不均匀的加工余量,从而影响模具的几何精度。

如果使用刀尖强度较弱的方肩铣刀(带三角形刀片),就会产生不可预测的切削效应。

三角形或菱形刀片还会产生更大的径向切削力,并且由于刀片切削刃的数量较少,所以他们是经济性较差的粗加工刀具。

另一方面,圆刀片可在各种材料中和各个方向上进行铣削,如果使用它,在相邻刀路之间过渡较平滑,也可以为半精加工留下较小的和较均匀的加工余量。

圆刀片的特性之一是他们产生的切屑厚度是可变的。

这就使它们可使用比大多数其它刀片更高的进给率。

圆刀片的主偏角从几乎为零(非常浅的切削)改变到90度,切削作用非常平稳。

在切削的最大深度处,主偏角为45度,当沿带外圆的直壁仿形切削时,主偏角为90度。

这也说明了为什么圆刀片刀具的强度大——切削负载是逐渐增大的。

粗加工和半粗加工应该总将圆刀片铣刀,如CoroMill200(见模具制造样本C-1102:1)作为首选。

在5轴切削中,圆刀片非常适合,特别是它没有任何限制。

通过使用良好的编程,圆刀片铣刀在很大程度上可代替球头立铣刀。

跳动量小的圆刀片与精磨的的、正前角和轻切削槽形相结合,也可以用于半精加工和一些精加工工序。

9)什么是有效切削速度(ve)和为什么它对高生产率非常重要?切削中,实际或有效直径上的有效切削速度的基本计算总是非常重要。

由于台面进给量取决于一定切削速度下的转速,如果未计算有效速度,台面进给量就会计算错误。

如果在计算切削速度时使用刀具的名义直径值(Dc),当切削深度浅时,有效或实际切削速度要比计算速度低得多。

如圆刀片CoroMill 200刀具(特别是在小直径范围)、球头立铣刀、大刀尖圆弧半径立铣刀和CoroMill 390立铣刀之类的刀具(这些刀具请参见山特维克可乐满的模具制造样本C-1102:1)。

由此,计算得到的进给率也低得多,这严重降低了生产率。

更重要的是,刀具的切削条件低于它的能力和推荐应用范围。

当进行3D切削时,切削时的直径在变化,它与模具的几何形状有关。

此问题的一个解决方案是定义模具的陡壁区域和几何形状浅的零件区域。

如果对每个区域编制专门的CAM程序和切削参数,就可以达到良好的折中和结果。

10)对于成功的淬硬模具钢铣削来说,重要的应用参数有哪些?使用高速铣对淬硬模具钢进行精加工时,一个需遵守的主要因素是采用浅切削。

切削深度应不超过0."2/0."2 mm(ap/ae:轴向切削深度/径向切削深度)。

这是为了避免刀柄/切削刀具的过大弯曲和保持所加工模具拥有小的公差和高精度。

选择刚性很好的夹紧系统和刀具也非常重要。

当使用整体硬质合金刀具时,采用有最大核心直径(最大抗弯刚性)的刀具非常重要。

一条经验法则是,如果将刀具的直径提高20%,例如从10mm提高到12 mm,刀具的弯曲将减小50%。

也可以说,如果将刀具悬伸/伸出部分缩短20%,刀具的弯曲将减小50%。

大直径和锥度的刀柄进一步提高了刚度。

当使用可转位刀片的球头立铣刀(见模具制造样本C-1102:1)时,如果刀柄用整体硬质合金制造,抗弯刚性可以提高3-4倍。

当用高速铣对淬硬模具钢进行精加工时,选择专用槽形和牌号也非常重要。

选择像TiAlN这样有高热硬度的涂层也非常重要。

11)什么时候应采用顺铣,什么时候应采用逆铣?主要建议是:尽可能多使用顺铣。

当切削刃刚进行切削时,在顺铣中,切屑厚度可达到其最大值。

而在逆铣中,为最小值。

一般来说,在逆铣中刀具寿命比在顺铣中短,这是因为在逆铣中产生的热量比在顺铣中明显地高。

在逆铣中当切屑厚度从零增加到最大时,由于切削刃受到的摩擦比在顺铣中强,因此会产生更多的热量。

逆铣中径向力也明显高,这对主轴轴承有不利影响。

在顺铣中,切削刃主要受到的是压缩应力,这与逆铣中产生的拉力相比,对硬质合金刀片或整体硬质合金刀具的影响有利得多。

当然也有例外。

当使用整体硬质合金立铣刀(见模具样本C-1102:1中的刀具)进行侧铣(精加工)时,特别是在淬硬材料中,逆铣是首选。

这更容易获得更小公差的壁直线度和更好的90度角。

不同轴向走刀之间如果有不重合的话,接刀痕也非常小。

这主要是因为切削力的方向。

如果在切削中使用非常锋利的切削刃,切削力便趋向将刀“拉”向材料。

可以使用逆铣的另一个例子是,使用老式手动铣床进行铣削,老式铣床的丝杠有较大的间隙。

逆铣产生消除间隙的切削力,使铣削动作更平稳。

12)仿形铣削还是等高线切削?在型腔铣削中,保证顺铣刀具路径成功的最好方法是采用等高线铣削路径。

铣刀(例如球头立铣刀,见模具制造样本C-1102:1)外圆沿等高线铣削常常得到高生产率,这是因为在较大的刀具直径上,有更多的齿在切削。