设计连杆盖零件的机械加工工艺规程及工艺装备

连杆零件的机械加工工艺规程和专用夹具设计研究

连杆零件的机械加工工艺规程和专用夹具设计研究现阶段,伴随着工业的迅速发展,创新机械加工工藝已经成为生产制造企业强化竞争力的决定性因素,而完善连杆零件的专用夹具设计则是促进生产效率提升的关键。

本文在对连杆零件的机械加工工艺规程进行综合阐述的基础上,分析了连杆零件的机械加工专用夹具的的优势和具体设计,希望能够为相关人士提供借鉴和参考。

标签:连杆零件;机械加工;专用夹具0 前言工业的迅速发展是区域经济发展的象征,科学技术的发展则是促进工业生产革新的内在驱动力。

调查结果显示,现阶段的机械加工工艺建立在对零件数据进行综合分析的基础上,通过对加工工艺规程进行合理筹划,完善夹具的设计工作,进而满足生产制造的总体需求。

因此,探讨连杆零件的机械加工工艺规程和专用夹具的设计方案,具有十分重要的现实意义。

1 连杆零件的机械加工工艺规程首先,工作人员应明确连杆的结构特点。

在汽车结构当中,连杆零件主要负责发动机的传动,汽车运行过程中,连杆需要利用活塞顶形成膨胀压力,再将压力传导到曲轴当中,此时曲轴受力后便会带动活塞对气缸当中的气体进行压缩,从而带动发动机运动。

因此实际工作环境要求连杆零件需要具备较为复杂的动载荷。

目前汽车发动机装置当中的连杆零件主要有连杆杆体以及连杆盖两个部分给共同组成,其中杆体主要以“工字形”为主要截面形状,工字两端相互对称,实现均衡的发动机运转,为了避免发动机内部动能差距较大,需要在大小两个部分设置不均衡凸块,实现对不均衡质量的有效控制。

与此同时,相关人员需要了解连杆自身的精度特点。

汽车发动机的连杆设备实际应用在于完成曲轴于活塞之间的相互连接,而发动机的运动则是要将活塞本身的直线运动转化成为曲柄所进行的回转运动,从而形成基于发动机燃料的输出动力。

一旦连杆精度不足,就会直接影响柴油机的实际运转。

同时,工作人员需要了解连杆零件的图样特征。

所开展的汽车连杆设计,应当在其所进行的图样当中完整标注公差要求、尺寸信息等重要内容,还需要结合图样信息完成对于多向载荷变化规律的分析以及强度特征的计算,明确连杆装置自身的材料选择。

连杆机械加工工艺流程及工艺装备设计方案

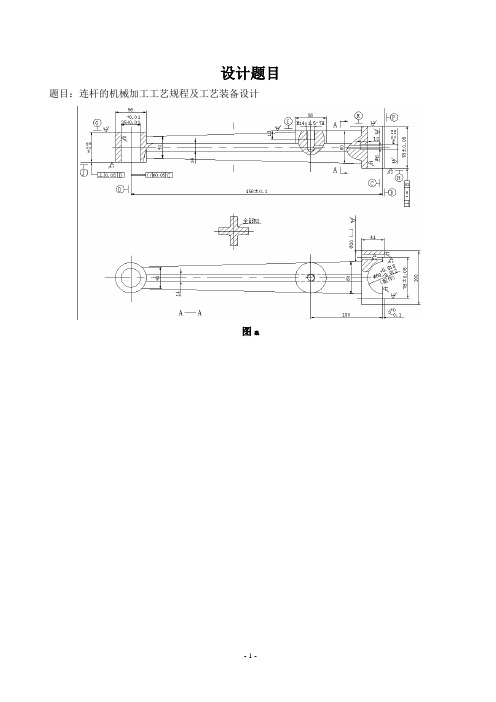

连杆机械加工工艺流程及工艺装备设计方案设计题目题目:连杆的机械加工工艺规程及工艺装备设计图a一、零件的分析1.零件的工艺分析连杆的加工表面主要有圆柱端面的加工,孔的加工,凹台的加工以及螺纹的加工,其余的表面经过不去除表面材料的加工方法以获得所需尺寸,在该零件里为铸造。

各组加工面之间有严格的尺寸位置度要求和一定的表面加工精度要求,孔的加工有的需要Ra1.6的表面粗糙度,因而需精加工,现将主要加工面分述如下:1.1面的加工该零件中共有6个面需要加工出来:G面、I面、E面、F面、H面和J 面。

在这六个面中,J面和H面的形位公差有较高的要求,且尺寸精度也比较高,后面的孔的加工和其它面的加工都需要用这两个面来定位,因此应该经过粗加工和精加工,且应尽早加工出来;E面G面和的尺寸精度也比较高,也需要进行精加工;F面的粗糙为Ra3.2,对表面质量的要求比较高,因此也要进行精加工;至于面I,其尺寸精度为自由公差,切表面粗糙度为Ra12.5,因此只用粗加工即可。

1.2孔的加工该零件的孔有四个,ø35、ø60、ø6、ø10、ø10.5的孔。

其中ø35、ø60和ø10的孔的尺寸精度和表面质量都比较高,因此要进行精加工,而ø60和ø35有平行度的要求,应在同一工位完成加工,两孔的尺寸精度都为7级,粗糙度为Ra1.6,为了减少加工步骤、方便加工,都定为先铸出毛胚孔,然后用铣刀进行粗—精加工,且为了避免加工时刀具受到冲击,ø60的孔应先于ø10、ø6两孔加工;4-ø10.5的孔虽然尺寸精度为自由公差,要求不高,可是其表面粗糙度为Ra3.2,因此要对其进行精加工;而ø6的孔为自由公差,且表面质量为Ra12.5,故只用粗加工就能够了。

1.3凸台的加工该零件中凸台在ø60的孔的两侧,表面粗糙度要求为Ra3.2,是故应进行精加工。

连杆机械加工工艺流程及工艺装备设计方案

连杆机械加工工艺流程及工艺装备设计方案连杆机械是制造汽车、摩托车、飞机等重要机械部件中的重要之一,因其功能与质量关系重大,制造过程也极为复杂,需要在机械加工工艺流程及工艺装备设计方面严格执行。

下面是关于连杆机械加工工艺流程及工艺装备设计方案的详细介绍。

一、连杆机械加工工艺流程1、材料准备连杆机械制作的第一步是材料准备,必须注意材料的质量和规格。

通常情况下,连杆机械所用的材料是高强度钢材或钛合金等。

在材料准备的过程中,需要对材料的大小、长度、重量等尺寸和重量进行精确的测量和检测,以保证每一个连杆机械的材料制作规格相同。

2、缩径加工缩径加工是制造连杆机械的重要工艺之一,是指在杆状工件的中心部位制作一处较小直径的盲孔,以达到缩径的效果。

这一步需要使用精密的缩径机床,并根据材料的特性和缩径规格进行适当的加工速度和加工深度。

3、铸造磨削铸造磨削是连杆机械制造过程中的重要步骤,是将铸造的坯料进行切割、打磨等加工,以达到设计要求的精度和形状。

在这一步骤中,需要使用到各种精密的机床和磨削设备,以达到连杆机械的尺寸和质量要求。

4、打磨打磨是将铸造磨削后的材料进一步加工的步骤,这一步骤主要是对杆状工件进行磨削和抛光,以达到表面光滑、无瑕疵的要求。

打磨是有一定技巧和经验要求的,需要用到不少手工操作。

5、孔加工孔加工是对杆状工件加工过程中的重要部分,需要对其进行精确的钻孔和穿孔。

在这一步骤中,需要选择合适的刀具,控制加工速度和加工深度,以确保加工孔的质量。

6、坎口加工坎口加工是在杆状工件的一端加工出特定形状的坎口,以方便安装和使用。

这一步骤主要使用钳工机床和切割机床来完成,需要控制加工速度和深度,以确保坎口的形状和质量达到设计要求。

7、总装总装是制造连杆机械的最后一步,完成后需要对整个连杆机械进行检测、调试,以确保其内部机构的运行和精度达标。

在总装过程中需要特别注意操作细节和安全事项,确保连杆机械的质量和使用寿命。

二、工艺装备设计方案在连杆机械加工过程中,工艺装备的设计和选配是十分重要的,不仅要考虑到加工质量和生产效率,还要考虑到工作环境和安全问题。

连杆机械加工工艺规程

拆卸器(连杆)机械加工工艺规程机械加工工序卡片产品型号零件图号 1产品名称拆卸器零件名称连杆共 5 页第 1 页车间工序号工序名称材料牌号机夹50 铣平面45钢毛坯种类毛坯外形尺寸每毛坯可制件数每台件数锻150*30*20 1 1设备名称设备型号设备编号同时加工件数车床XD-4003 1夹具编号夹具名称切削液平口虎钳乳化液工位器具编号工位器具名称工序工时(分) 准终单件03 Φ100端铣刀 3.5min 1工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 机动辅助01 铣上表面平口虎钳,游标卡尺,端铣刀600 100 150 5 1 2 1.5设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)刘国栋(2012.12.22)机械加工工序卡片产品型号零件图号 1产品名称拆卸器零件名称连杆共 5 页第 2 页车间工序号工序名称材料牌号机夹60 铣45钢毛坯种类毛坯外形尺寸每毛坯可制件数每台件数锻150*25*20 1 1设备名称设备型号设备编号同时加工件数铣床XD-40 03 1夹具编号夹具名称切削液03 平口虎钳乳化液工位器具编号工位器具名称工序工时(分) 准终单件03 Φ12平底端铣刀3min 1工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 机动辅助01 粗铣外轮廓垫铁,Φ12铣刀,游标卡尺800 100 150 2 2 3 102 精铣外轮廓垫铁,Φ12铣刀,游标卡尺1000 80 100 0.5 1 3 1设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)刘国栋(2012.12.22)机械加工工序卡片产品型号零件图号 1产品名称拆卸器零件名称连杆共 5 页第 3 页车间工序号工序名称材料牌号机夹70 钻45钢毛坯种类毛坯外形尺寸每毛坯可制件数每台件数锻R10,L110,H5 1 1设备名称设备型号设备编号同时加工件数铣床XD-40 03 1夹具编号夹具名称切削液平口虎钳乳化液工位器具编号工位器具名称工序工时(分) 准终单件03 麻花钻 1.5min 1工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 机动辅助01 钻Φ8孔游标卡尺,Φ8钻头,垫铁800 80 50 025 2 0.5 1设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)刘国栋(2012.12.22)机械加工工序卡片产品型号零件图号 1产品名称拆卸器零件名称连杆共 5 页第 4 页车间工序号工序名称材料牌号机夹80 扩,铰45钢毛坯种类毛坯外形尺寸每毛坯可制件数每台件数锻Φ8,L110,R10 1 1设备名称设备型号设备编号同时加工件数铣床XD-40 03 1夹具编号夹具名称切削液03 平口虎钳乳化液工位器具编号工位器具名称工序工时(分) 准终单件03 扩孔刀,铰刀3min 1工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 机动辅助01 扩Φ10两孔游标卡尺,垫铁,扩孔刀800 100 100 25 1 0.5 102 铰Φ10两孔游标卡尺,垫铁,铰刀600 80 60 25 2 0.5 1设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)刘国栋(2012.12.22)机械加工工序卡片产品型号零件图号 1产品名称拆卸器零件名称连杆共 5 页第 5 页车间工序号工序名称材料牌号机夹90 铣45钢毛坯种类毛坯外形尺寸每毛坯可制件数每台件数锻Φ10,H5,L130 1 1设备名称设备型号设备编号同时加工件数铣床XD-40 03 1夹具编号夹具名称切削液03 平口虎钳乳化液工位器具编号工位器具名称工序工时(分) 准终单件03 端铣刀2min 1工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 机动辅助01 端铣刀去除剩余余量游标卡尺,端铣刀,垫铁600 80 150 3 1 3 6设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)刘国栋(2012.12.22)。

三孔连杆的机械加工工艺规程及工装毕业设计

摘要连杆是很多机械中的主要部件之一,例如在汽车发动机中有重要的作用。

本设计主要介绍了普通连杆的加工工艺及其夹具设计。

本设计主要内容有普通连杆的作用、选材、毛坯的制造方法、连杆的技术要求、加工工艺路线的制定、加工设备的选择,刀具、量具,切削用量的选择计算等,并设计出一套加工连杆的的专用夹具,最终达到零件的技术要求。

通过制定连杆加工工和设计夹具为工人加工连杆提供了依据。

而我要设计的三孔连杆工艺规程的设计是从零件图开始对零件的加工工艺进行了分析,并通过查表、计算对毛坯材料、制造方法等进行选择确定。

然后根据定位基准的选择原则和所要求的加工精度,确定加工基准和加工方法。

并最终确定加工工艺路线。

参阅有关技术手册计算确定三孔连杆的机械加工余量、工序尺寸和毛坯尺寸并绘制出了毛坯图,计算其相关加工工序的切削用量并制作了加工工序卡片。

最后,确定加工机床和工艺装备,并对专用夹具进行设计。

关键词:三孔连杆;加工工艺;工装设计AbstractThe connecting rod is one of the main parts of car engines, and it plays an important role in the car engines. The text mainly tells us the processing technology and the design of clamping device of vehicle engine connecting rod. The text include the function, selecting the material, the method of manufacturing the rough, the technical requirements, designing the processing route, selecting the equipments, the tools, the measuring instruments, calculating the cutting dosages, and then design the clamping device of vehicle engine connecting rod. At last, it can meet the technical requirements of the connecting rod. It can provide the basis to the workers according to formulating the processing technology and designing clamping device of vehicle engine connecting rod. From the start of the work diagram, the work of the processing was analysed. Through the look-up table and calculation ,blank materials, manufacturing methods was selected.The base was choice. Then according to the principle of datum reference and requirement of design precision,we determined the processing standards and processing method,and ultimately determine processing route. Refer to the related technical manuals,machining allowance, procedure sizes and blank dimension was determined, blank drawing was drawn. Then, calculate cutting dosages of the related processes and make proces sheets. Finally, chose the processing machine and process equipment and design special fixure.Key words: Three holes connecting rod; processing technology; jig design目录摘要 (I)ABSTRACT (II)第1章引言 (1)第2章普通连杆简介及工艺加工 (2)2.1 连杆的主要技术要求 (2)2.2 连杆的毛坯的确定 (2)2.3 连杆机械加工工艺分析与确定 (3)2.3.1主要加工面得加工方法 (3)2.3.2定位基准的分析 (3)2.3.3夹紧方案的分析 (3)2.3.4连杆加工工艺路线的制定 (4)2.4主要加工工序的加工余量 (4)2.5 工艺尺寸链计算 (4)2.6 切削加工用量的选择原则 (5)2.6.1背吃刀量的选择 (5)2.6.2进给量的选择 (6)2.6.3切削速度的选择 (6)2.7 工时定额的计算 (6)2.7.1粗铣连杆大小头平面 (6)2.7.2粗磨大小头平面 (7)2.7.3小头孔的加工 (7)2.7.4大头两侧面的加工,即99MM的两侧面 (8)2.7.5切开连杆体和连杆盖 (9)2.7.6连杆体和连杆盖结合面的加工 (10)2.7.7轴瓦锁口槽的加工,即5MM×8MM槽的加工 (11)2.7.8粗铣螺栓座面 (12)2.7.9连杆体螺栓孔加工 (13)2.7.10粗镗大头孔 (14)2.7.11精磨大小头两平面 (14)2.7.12半精镗大头孔 (15)2.7.13精镗小头孔 (15)2.7.14精镗大头孔 (15)2.7.15钻小头油孔 (16)2.7.16珩磨大头孔 (17)2.8 铣连杆体结合面的夹具设计 (17)2.9工序的分析 (17)2.11定位误差的分析与计算 (18)2.12 夹紧方案的确定 (18)2.13 夹紧力的计算 (19)2.14切削力的计算 (19)2.15 连杆铣剖分面的的夹具示意图。

连杆的机械加工工艺规程及工艺装备设计

设计题目题目:连杆的机械加工工艺规程及工艺装备设计图a一、零件的分析1.零件的工艺分析连杆的加工表面主要有圆柱端面的加工,孔的加工,凹台的加工以及螺纹的加工,其余的表面通过不去除表面材料的加工方法以获得所需尺寸,在该零件里为铸造。

各组加工面之间有严格的尺寸位置度要求和一定的表面加工精度要求,孔的加工有的需要Ra1.6的表面粗糙度,因而需精加工,现将主要加工面分述如下:1.1面的加工该零件中共有6个面需要加工出来:G面、I面、E面、F面、H面和J面。

在这六个面中,J面和H面的形位公差有较高的要求,且尺寸精度也比较高,后面的孔的加工和其他面的加工都需要用这两个面来定位,所以应该经过粗加工和精加工,且应尽早加工出来;E面G面和的尺寸精度也比较高,也需要进行精加工;F面的粗糙为Ra3.2,对表面质量的要求比较高,所以也要进行精加工;至于面I,其尺寸精度为自由公差,切表面粗糙度为Ra12.5,所以只用粗加工即可。

1.2孔的加工该零件的孔有四个,ø35、ø60、ø6、ø10、ø10.5的孔。

其中ø35、ø60和ø10的孔的尺寸精度和表面质量都比较高,所以要进行精加工,而ø60和ø35有平行度的要求,应在同一工位完成加工,两孔的尺寸精度都为7级,粗糙度为Ra1.6,为了减少加工步骤、方便加工,都定为先铸出毛胚孔,然后用铣刀进行粗—精加工,且为了避免加工时刀具受到冲击,ø60的孔应先于ø10、ø6两孔加工;4-ø10.5的孔虽然尺寸精度为自由公差,要求不高,但是其表面粗糙度为Ra3.2,所以要对其进行精加工;而ø6的孔为自由公差,且表面质量为Ra12.5,故只用粗加工就可以了。

1.3凸台的加工该零件中凸台在ø60的孔的两侧,表面粗糙度要求为Ra3.2,是故应进行精加工。

连杆合件加工工艺及关键工序工装设计

连杆合件加工工艺及关键工序工装设计连杆是汽车发动机的重要部件之一,其质量和加工精度直接影响着发动机的性能和可靠性。

连杆的合件加工工艺及关键工序工装设计是保证连杆质量的重要环节。

本文将对连杆合件加工工艺及关键工序工装设计进行详细介绍。

连杆的合件加工工艺一般分为以下几个步骤:毛坯加工、粗加工、热处理、精加工和表面处理。

其中的关键工序包括毛坯加工、粗加工和精加工。

毛坯加工是制造连杆的第一步,主要是通过锻造、冷镦和精轧等工艺将毛坯材料加工成近似形状的连杆毛坯。

在毛坯加工中,对材料的选择、加工工艺的确定以及设备的选用都会对连杆的质量产生重要影响。

粗加工是将毛坯加工成近似形状的连杆,并完成孔的粗加工。

粗加工主要包括铣削、钻削和车削等工艺,通过这些工艺可以将连杆的外形和孔的位置精确到一定的范围。

关键在于工艺参数的确定,如切削速度、进给量和切削液的选择等。

精加工是将粗加工后的连杆进行进一步的加工,使其外形和孔的位置精确到的要求。

精加工包括磨削、钻削和车削等工艺,通过这些工艺可以实现高精度的加工要求。

关键在于工艺参数的确定和加工设备的稳定性。

在连杆的合件加工过程中,还需要进行热处理和表面处理。

热处理是通过控制材料的组织结构和性能来提高连杆的力学性能和抗疲劳性能。

表面处理是通过涂覆、喷涂或热处理等工艺来改善连杆的表面性能,增加其防锈和耐磨性能。

关键工序工装设计是保证连杆加工质量和提高生产效率的重要手段。

工装的设计要满足以下几个要求:定位准确、刚性稳定、便于调整和保持工装的寿命。

根据不同的加工工序和要求,设计具有专门功能的工装,如定位工装、夹紧工装和切削工装等。

在连杆合件加工工艺及关键工序工装设计中,需要注意以下几点:合理选择材料和加工工艺,确保连杆的质量和性能;严格控制加工工艺参数,保证每一个关键工序的加工质量;合理设计工装,保证加工精度和提高生产效率。

总之,连杆合件加工工艺及关键工序工装设计对于保证连杆质量和提高生产效率起着重要作用。

连杆的机械加工工艺规程

下面以CA6102发动机为例,对其连杆和曲轴的加工工艺及发动机总成进行分析。

1.1 连杆加工工艺1.1.1 连杆的功用、结构特点及工作条件连杆是汽车发动机主要的传动构件之一,它是把作用于活塞顶部的膨胀气体压力传给曲轴,使活塞的往复直线运动变为曲轴的回转运动,以输出功率。

CA6102发动机连杆采用直剖式结构,它由从大头到小头逐步变小的工字形截面的连杆体及连杆盖、螺栓、螺母等组成。

由以上部分合在一起形成连杆的大、小头及杆身。

连杆大头孔套在曲轴的连杆轴颈上,与曲轴相连,内装有轴瓦。

为了便于安装,大头设计成两半,然后用连杆螺栓连接。

连杆小头与活塞销相连,小头压人耐磨的铜衬套,孔内设有油槽。

小头顶部有油孔,以便使曲轴转动时飞溅的润滑油能流到活塞销的表面上,起到润滑作用。

为了减少惯性力,连杆杆身部位的金属重量应当减少并且要有一定的刚度,所以杆身采用工字形断面。

连杆杆身部位是不加工的。

在毛坯制造时,杆身的一侧作出定位标记,作为加工及装配基准。

连杆在工作中主要承受着以下三种动载荷:①气缸内的燃烧压力(连杆受压);②活塞连杆组的往复运动惯性力(连杆受拉);③连杆高速摆动时产生的横向惯性力(连杆受弯曲应力);为了保证工作时连杆的一些危险点(螺栓、杆身或大端盖等)不发生断裂,将其设计成如图1.1.1所示的结构。

该结构不仅重量轻、刚度大,而且具有足够的疲劳强度和冲击韧性。

1.1.2 连杆材料及毛坯制造方法由于连杆在工作中承受多种急剧变化的动载荷,所以不仅要求其材料具有足够的疲劳强度及结构刚度,而且还要使其纵剖面的金属宏观组织纤维方向应沿着连杆中心线并与连杆外形相符,不得有扭曲、断裂、裂纹、疏松、气泡、分层、气孔和夹杂等缺陷。

连杆成品的金相显微组织应为均匀的细晶结构,不允许有片状铁素体。

CA6102发动机连杆材料采用 55#或 35MnVs ,经调质处理后,硬度为 226-271 HBS 。

采用整体模锻的加工方式,具有劳动生产率高、锻件质量好、材料利用率高、成本低等优点。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

目录序言:设计目的 (1)一、零件的分析 (1)1、零件的作用2、零件的工艺分析二、确定毛坯,画毛坯——零件合图 (4)1、选择毛坯2、确定机械加工余量,毛坯尺寸和公差3、零件的毛坯图(如附图二所示)三、工艺规程设计 (6)1、定位基准的选择2、零件表面加工方法的选择3、制定工艺路线四、加工工序设计 (8)1、选择加工设备及工艺装备2、确定工序尺寸五、确定切削用量及基本时间 (9)1、时间定额计算六、夹具设计 (9)1、确定设计方案2、计算夹紧力3、定位精度分析参考文献设计目的本次课程设计的目的在于:1.培养学生解决机械加工工艺问题的能力。

通过课程设计,熟练运用机械制造技术基础课程中的基本理论以及在生产实习中学到的实践知识,正确地解决一个零件在加工中的定位、夹紧以及工艺路线安排、工艺尺寸的确定等问题,保证零件的加工质量,初步具备设计一个中等复杂程度零件的工艺规程的能力。

2.提高结构设计能力。

学生通过训练,能根据被加工零件的加工要求,选择高效、省力、经济合理而能保证加工质量的夹具,提高结构设计能力。

3.培养学生熟悉并运用有关手册、规范、图表等技术资料的能力。

4.进一步培养学生识图、制图、运算和编写技术文件等基本技能。

一、零件的分析1、零件的作用连杆盖零件,是汽车上的动力连接装置中的主要零件。

ф20孔与动力源配合起定心作用。

用ф81mm的半圆将动力传至输出装置。

零件的工艺分析此零件为连杆盖合件之二-连杆盖,连杆盖的视图完整,尺寸、公差及技术要求齐全。

此零件形状结构较为简单,零件各表面的加工并不困难,但是基准孔Ø81+0.021 0mm以及小头孔要求表面粗糙度Ra1.6µm偏高。

基本思路为先加工大头孔再以其为基准来加工小头孔。

在小头孔中间的大的沟槽需要用R67mm具去加工,同样在加工大头孔内表面的沟槽时也要用特殊的R25mm的刀具去加工。

此外还应该注意:1.该连杆盖为整体铸造成型,其外形可不在加工。

铸件尺寸公差,铸件尺寸公差分为16级,由于是中批量生产,毛坯制造方法采用金属模铸造,由机械加工工艺简明手册查得,铸件尺寸公差等级为13级。

2.连杆大端孔对A基准的平行度公差为0.01mm。

3.大端孔两端的台阶面对B基准的对称度公差为0.3mm。

4.小端孔中间的沟槽,对基准B的对称度为0.2mm。

5.铸件毛坯需要经过人工时效处理。

6.材料 QT450-10 。

7.采用2mm的锯片铣刀加工,也可以改为线切割加工,该道工序使的连杆大孔为一个不完整的半圆。

若采用线切割可减小加工缺陷,但是采用铣刀可以节约加工时间。

由于加工为中批量生产所以采用铣刀加工。

8.连杆大小头孔平行度的检验,可采用穿入专用心轴,在平台上用等高的V型块支撑连杆大头孔心轴,测量大头孔心轴在最高位置时两端的差值,其差值一半即为平行度误差。

二、确定毛坯,画毛坯——零件合图(附图二)1、选择毛坯根据零件材料确定毛坯为铸件。

为保证质量,减少加工质量,采用砂型铸造造。

这种铸件的精度,表面质量好,铸件的形状也可复杂一些,加工余量小,铸件的材料组织分布比较有利,因而机械强度较高,因此零件材料确定毛坯为铸件。

根据第一章有关表格及《铸造工手册》,确定外表面单边加工余量为3~4mm。

2、确定机械加工余量,毛坯尺寸和公差参考文献[1]:查表2-3、表2-4确定确定外表面单边加工余量为3~4mm。

根据表1-18,端面加工余量确定为4mm。

参考文献[1]表2.3,用查表法可得铸件主要尺寸的公差,如表2-1所示。

表2-1 主要毛坯尺寸3、零件的毛坯图(如附图二所示)三、工艺规程设计1、定位基准的选择精基准的选择:连杆盖为铸造零件,大圆的轴线是其设计基准也是装配基准,为避免由于基准不重合而产生的误差,大圆的轴线为定位基准,遵守“基准重合”的原则。

所以选用大圆的轴线为精基准,应先进行加工,因此应选圆孔Ф20为粗基准。

粗基准的选择: 连杆盖为铸造零件所以加工时应该根据“基面先行”原则,先加工精基准面,所以选用Φ10圆孔面为粗基准面,采用此种方法加工,夹紧方案简单可靠,操作方便。

2、零件表面加工方法的选择该零件的加工面有内孔、端面、小孔及槽等,材料为QT450-10。

参考有关资料,其加工方法的选择如下:毛坯的大端两端面应该互为基准加工,表面粗糙度为Ra3.2µm,需粗铣-半精铣。

大端孔Ø81mm:内表面粗糙度为Ra1.6µm,需进行粗镗-精镗。

小端孔Ø20:内表面粗糙度为Ra1.6µm,需进行扩-半精铰。

大端孔内沟槽:表面粗糙度为Ra6.3µm,一次成型磨即可。

切割面:表面粗糙度为Ra1.6µm,需精铣。

两台阶面;底面为Ra6.3µm,侧面为Ra1.6µm,故采用粗铣台阶面后,对则面进行精铣并保证距离尺寸94mm,以及对称度0.3mm A。

两个螺纹孔的加工:钻-铰孔。

小端孔的大沟槽采用R67mm的成型铣刀去加工。

大端孔内表面的沟槽采用R25的砂轮磨削。

小端孔里面的够槽用精细的镗刀加工。

在将连杆盖毛坯从大孔孔中间切开的时候采用2mm的锯片铣刀。

3、制定工艺路线连杆的加工工艺路线一般是先进行外形的加工,再进行孔、槽等加工。

连杆的加工包括各侧面和端面的加工。

按照先加工基准面及先粗后精的原则,连杆盖加工可按下面工艺路线进行。

又因为此零件要求小批量生产,所以工序安排要求较集中。

工序10:铸造毛坯。

工序20:无损探伤,查是否有夹渣,气孔,疏松等缺陷。

工序30:清理毛刺、飞边,涂漆。

工序40:人工时效处理。

工序50:划杆身中心线,以及大小端孔的中心线。

工序60:按线加工,粗、精铣连杆大小端两平面,互为基准,保证尺寸43mm。

工序70:重划大小端孔中心线,并选择一个面为基面。

工序80:以基面定位,按线找正,粗镗大小头孔,分别为Ø78±0.05mm, Ø17±0.05mm.工序90:以基面定位,按线找正,精镗大端孔到Ø81mm。

并定其轴线为基准A。

工序100:以大端孔、基面定位,借助侧面装夹工件,精镗小头孔至Ø20mm。

并保证中心距为85mm,以及对基准A的平行度为0.01mm。

工序110:磨大端孔内表面的沟槽砂轮R25mm,磨削深度2.5mm。

车倒角1*45度。

工序120:以基面、侧面和小端孔定位装夹工件,按照大端孔的中心线用锯片铣刀将连杆切开,并对连杆做好标记。

工序130:以基面、连杆体侧面和分割面装夹工件,铣削两个台阶面,保证台阶面的距离为94mm,深度3.5mm,以及对基准A的对称度为0.3mm。

钻两边的底孔Ø10mm,保证中心距为110±0.15。

工序140:由钳工铰孔2-M12-6H。

工序150:以连杆分割面、基面定位装夹,铣削沟槽宽15mm,R67mm的盘形铣刀。

对基准A 的对称度为0.01mm。

工序160:用微型铣刀铣内沟槽直径Ø21mm,宽1.1mm,两沟槽距离37mm。

工序170:车倒角0.5*45度。

工序180:检查各个部分的尺寸和精度。

工序190:组装入库。

四、工艺设计1、选择加工设备及工艺装备由于生产类型为中批量生产,故加工设备宜以通用机床为主,辅以少量专用机床。

其生产方式为以通用机床加专用夹具为主,辅以少量专用机床的流水生产线。

工件在各机床上的装卸及各机床间的传送均有人工完成。

工序一:粗、精铣连杆大小端两平面,考虑到工件的定位夹紧方案及夹具结构设计等问题,应选铣床,故选常用的X5020B型立式铣床。

选A类可转位面铣刀(参考文献[1]表3-23)、专用夹具和游标卡尺。

工序二:粗镗—精镗φ81,选用在卧式镗床上加工,故选用T611A型卧式镗床。

选用单刃镗刀(参考文献[1]表3-4),专用夹具和游标卡尺。

工序三:粗镗—精镗φ20,选用在卧式镗床上加工,故选用T611A型卧式镗床。

选用单刃镗刀(参考文献[1]表3-4),专用夹具和游标卡尺、千分尺。

工序四:粗磨削大端孔内表面的沟槽,选用的机床应使用范围较广为宜,故选常用的M2110内圆磨床,选R25mm砂轮(参考文献[3]表3-35)游标卡尺、千分尺。

工序五:粗铣—精铣大端面槽,应选用卧式铣床,故选常用的X6012型卧式铣床即能满足加工要求。

选用锯片铣刀(参考文献[1]表3-14),专用夹具、游标卡尺。

工序六:粗铣两台阶面,应选用立式铣床,故选常用的X5020B型立式铣床选用D=16mm高速钢直柄倒角刀(参考文献[1]表3-17)专用夹具,游标卡尺。

工序七:钻两台阶面上螺纹底孔,扩孔,并铰螺纹,可在钻床上加工,故选Z512A立式钻床,选用莫氏锥柄麻花钻(参考文献[1]表3-4),硬质合金铰刀(参考文献[2]表3-15)专用夹具、塞规检查孔径。

工序八:粗铣—精铣小端槽,应选用卧式铣床,故选常用的X6012型卧式铣床即能满足加工要求。

选用锯片铣刀(参考文献[1]表3-14),专用夹具、游标卡尺。

工序九:粗车0.5*45度倒角选用的机床应使用范围较广为宜,故选常用的CA6140型车床,选YT15硬质合金车刀(参考文献[1]表3-23)、三爪卡盘和游标卡尺、千分尺。

2、确定工序尺寸确定圆柱面的工序尺寸。

查表可以得出该零件各加工表面的工序加工余量、工序尺寸及公差、表面粗糙度见下表:由P62表4-29得:粗、精铣连杆大小端两平面,左端面第一次粗铣到45.5mm,直接精铣到45mm。

翻转右端面第一次粗铣43.5mm,第二次精铣到43mm。

由P65表2-46得:粗镗—精镗φ81,第一次粗镗2.5mm, 第二次粗镗2.5mm精镗削0.5mm。

由P46表2-39得:粗镗—精镗Φ20,第一次粗镗2.5mm, 第二次粗镗2mm精镗削0.5mm。

由P62表2-39得:粗磨削大端孔内表面的沟槽,第一次粗磨1.5mm,第二次粗车1mm。

由P45表2-36得:粗铣—精铣大端面槽,直接铣到所需尺寸。

由P71表1-26得:粗铣两台阶面,粗铣的加工余量为2.5mm。

由P41表2-26得:钻两台阶面上螺纹底孔,钻孔为φ10mm,扩到φ11.4mm,铰削余量为0.6mm。

由P45表2-36得:粗铣—精铣小端槽,粗铣到13.5mm,精铣到15mm。

五、确定切削用量及基本时间(工序七)1、时间定额计算根据本次设计要求:工序七要先由钻刀钻螺纹底孔,接着由扩刀对孔进行扩大,最后由铰刀加工出螺纹。

所以工序七的时间定额。

应为如下计算:基本工时:t=(L+L1+L2)/nf=(85*10+2+0)/600/0.65=2.18(min)工序七的辅助时间Ta的计算:根据第六章第三节所述,辅助时间Tf与基本时间Tj之间的关系为Tf=(0.05~0.2)Tj,本工序取Tf=0.15Tj,则本工序的辅助时间为:Tf=0.2*Tj=0.2*2.18=0.436s Tj=10*2=20s工序七其他时间的计算:除了作业时间(基本时间与辅助时间之和)以外,每道工序的单件时间还包括布置工作地点、休息与生理需要时间和准备与终结时间。