反应器串级控制系统整定

串级控制cascade

T 1T 2s 2 + (T 1 + T 2 + K T 2K v K m 2K 2T 1 )s +

(1 + K T 2K v K m 2K 2 + K T 1K T 2K v K m 1K 1K 2 ) = 0

s 2 + 2xw0s + w02 = 0

阻尼系数 自然频率

四.串级控制系统中的量纲

d2 r – WT 1 – WT 2 Wv Wm2 Wm1 Wp 2 2 d1 Wp1

1

副回路

W ( s)

' p2

WT 2 (s)Wv (s)Wp 2 (s) 1 WT 2 (s)Wv (s)Wp 2 (s)Wm 2 (s)

' p2

WT 2 (s) K p 2 (1

或 T1 = (3~10) T2

很小,副回路 包括的干扰因素越少,副回路克服干扰 能力 强的优点未能充分利用。

当 T 1

/ T2 > 10 时,表示T2

/ T2 < 3 时,表明T2 过大,副回路

包括的干扰多, 控制作用不及时。

设对象是惯性环节,其它均为比例环节,即

ü ï ï W p 2 (s ) = ,W p1 (s ) = ï ï T 2s + 1 T 1s + 1 ï ï W T 1 (s ) = K T 1 ,W T 2 (s ) = K T 2 ,W v (s ) = K v ï ý ï ï ï W m 1 (s ) = K m 1 ,W m 2 (s ) = K m 2 ï ï ï ï þ K2 K1

Wp2(s) Y2(s)

Wp1(s)

Y1(s)

第五章-串级控制系统

过程控制

3、主、副调节器的选择

控制规律的选择

在串级控制系统中,主、副调节器所起的作用是不同的。主调 节器起定值控制作用,副调节器起随动控制作用,这是选择控 制规律的出发点。 主参数是工艺操作的主要指标,允许波动的范围比较小,一般 要求无余差。因此,主调节器应选PI或PID控制规律。 副参数的设置是为了保证主参数的控制质量,可以在一定范围 内变化,允许有余差,因此副调节器只要选P控制规律。 引入积分控制规律,会延长控制过程,减弱副回路的快速作用 引入微分作用,因副回路本身起着快速作用,再引入微分作用 会使调节阀动作过大,对控制不利。

定量分析:

D2

R1 + Gd2(s) Gv(s) Gp2(s)

过程控制

D1

Gd1(s)

Gc1(s)

R2

Gc2(s)

+ Gp1(s)

Y2

Y1

-

Ym1

-

Ym2

Gm2(s)

Gm1(s)

串级控制系统方框图

Y1 ( s) D2 ( s )

Gd 2 ( s)G p1 ( s) 1 Gc 2 ( s)Gv ( s)G p 2 ( s)Gm 2 ( s ) Gc1 ( s )Gc 2 ( s)Gv ( s)G p 2 ( s)G p1 ( s)Gm1 ( s )

主调节器、副调节器;

主给定值、副给定值;

主对象、副对象;

一次扰动、二次扰动。

三、串级控制系统的组成原理

1)将原被控对象分解为两个串联的被控对象;

过程控制

2)以连接分解后的两个被控对象的中间变量为副被控量, 构成一个简单控制系统,称为副调节系统或副环 3)以原对象的输出信号为主被控量,即分解后的第二个 被控对象的输出信号,构成一个调节系统,称为主调 节系统或主环。 4)主调节系统中调节器的输出作为副调节器的给定值, 副调节器的输出信号作为主被控对象的输入信号。

串级控制系统

这种控制系统对于上述的干扰有很强的抑制作用,不等到它们 影响烧成带温度,就被较早发现,及时进行控制,将它们对烧成 带温度的影响降低到最小限度。但是,我们也知道,还有直接影 响烧成带温度的干扰,例如窑道中装载制品的窑车速度、制品的 原料成分、窑车上装载制品的数 量以及春夏秋冬、刮风下雨带来 环境温度的变化等等(如图6-2 中用D1表示)。由于在这个控制 系统中,烧成带温度不是被控变 量,所以对于干扰D1造成烧成带 温度的变化,控制系统无法进行 调节。

θ1T

θ1C

θ1T、 θ1C

回路再改

变燃料量

原料

管式加热炉

θ2T θ2C

燃料

17

所谓串级控制系统,就是采用两个控制器串联工作,主 控制器的输出作为副控制器的设定值,由副控制器的输出去 操纵控制阀,从而对主被控变量具有更好的控制效果。这样 的控制系统被称为串级控制系统。与图6-4串级控制系统的工 艺流程图对应的原理方框图如图 6-5所示。

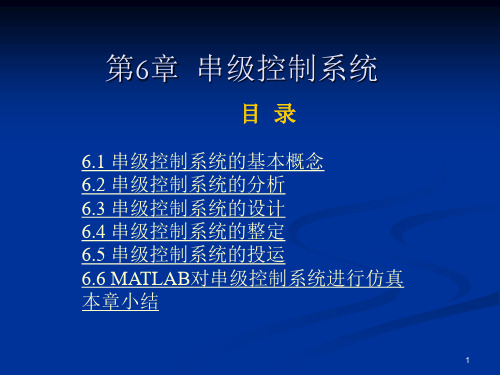

第6章 串级控制系统

目录

6.1 串级控制系统的基本概念 6.2 串级控制系统的分析 6.3 串级控制系统的设计 6.4 串级控制系统的整定 6.5 串级控制系统的投运 6.6 MATLAB对串级控制系统进行仿真 本章小结

1

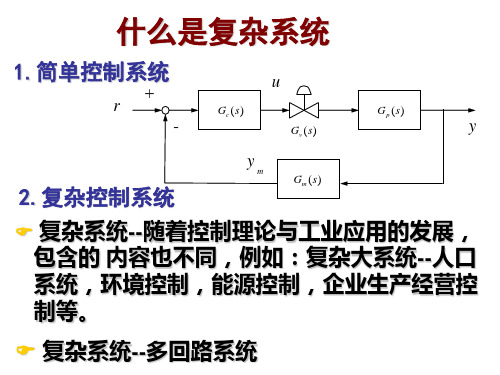

最简单的控制系统——单回路控制系统 系统中只用了一个调节器,调节器也只有一

个输入信号。 从系统方框图看,只有一个闭环。 复杂控制系统—— 多回路控制系统。 由多个测量值、多个调节器;或者由多个测

量值、一个调节器、一个补偿器或一个解耦 器等等组成多个回路的控制系统。 从系统方框图看,有多个闭环。

2

6. l 串级控制系统的概念

6.2.l 串级控制的提出

例6-1 隔焰式隧道 窑温度控制系统。 (见图6-1)。 隧道窑是对陶瓷制 品进行预热、烧成、 冷却的装置。

串级、比值、前馈-反馈、选择性、分程以及三冲量六种复杂控制系统

1、串级控制系统

串级控制系统是应用最早,效果最好,使 用最广泛的一种复杂控制系统,它的特点 是两个调节器相串联,主调节器的输出作 为副调节器的设定,当对象的滞后较大, 干扰比较剧烈、频繁时,可考虑采用串级 控制系统。

1、基本概念

串级控制系统(Cascade Cont ro1System)是一 种常用的复杂控制系统,它根据系统结构

主回路(外回路):断开副调节器的反馈回路 后的整个外回路。

副回路(内回路):由副参数、副调节器及所 包括的一部分对象所组成的闭合回路(随

动回路)

主对象(惰性区):主参数所处的那一部分工 艺设备,它的输入信号为副变量,输出信 号为主参数(主变量)。

副对象(导前区):副参数所处的那一部分工 艺设备,它的输入信号为调节量,其输出 信号为副参数(副参数 将要达到危险值时,就适当降低生产要求, 让它暂时维持生产,并逐渐调整生产,使 之朝正常工况发展。能实现软限控制的控 制系统称为选择性控制系统,又称为取代 控制系统或超驰控制系统。

通常把控制回路中有选择器的控制系统称 为选择性控制(selective control)系统。选择 器实现逻辑运算,分为高选器和低选器两 类。高选器输出是其输入信号中的高信号, 低选器输出是其输入信号中的低信号。

控制系统一般又可分为简单控制系统和复 杂控制系统两大类,所谓复杂,是相对于 简单而言的。凡是多参数,具有两个以上 变送器、两个以上调节器或两个以上调节 阀组成多回路的自动控制系统,称之为复 杂控制系统。

目前常用的复杂控制系统有串级、比值、 前馈-反馈、选择性、分程以及三冲量等, 并且随着生产发展的需要和科学技术进步, 又陆续出现了许多其他新型的复杂控制系 统。

路外,使调整k时不影响控制回路稳定性。

串级控制系统参数整定步骤

串级控制系统参数整定步骤嘿,咱今儿就来讲讲串级控制系统参数整定步骤这档子事儿。

你想啊,这串级控制系统就好比是一支训练有素的队伍,要想让它发挥出最大的威力,那每个环节都得精心调整。

这参数整定啊,就是让这个队伍能协调一致、高效作战的关键。

第一步呢,就像是给队伍选好领队一样重要。

咱得先确定主回路的参数,这可是基础中的基础。

得好好琢磨琢磨,怎么让主回路稳定运行,就像给房子打牢地基一样。

然后呢,到了副回路啦。

这副回路就像是队伍里的先锋队,得快速响应,灵活多变。

调整副回路的参数,让它能紧跟主回路的节奏,迅速做出反应。

接下来呀,就开始反复试验啦。

这就跟做菜似的,调料放多少得一次次试,才能找到最合适的味道。

咱得不断地调整这些参数,看看系统的反应,直到找到那个最佳的平衡点。

你说这是不是很有意思?就跟搭积木一样,一块一块地调整,最后搭出一个漂亮、稳定的结构。

要是参数没整定好,那可就好比积木没搭稳,随时可能垮掉。

想象一下,一个没整定好参数的串级控制系统,那不就跟一群没头苍蝇似的乱撞嘛。

咱可不能让这种情况发生呀!咱得精心、细心地去调整,让它乖乖听话,为我们好好干活。

在这个过程中,可不能马虎。

每一个小细节都可能影响到整个系统的性能。

就好像一颗小螺丝钉,看着不起眼,要是松了,可能整个机器都出问题呢。

咱得有耐心,别着急。

参数整定可不是一下子就能搞定的事儿,得慢慢来。

就像跑马拉松,一步一步地跑,才能到达终点。

总之啊,串级控制系统参数整定步骤可不能小瞧。

咱得认真对待,仔细调整,让这个系统发挥出它最大的作用。

这样咱才能在各种控制场景中得心应手,让一切都按照我们的想法顺利进行。

这可不是一件容易的事儿,但只要咱用心去做,就一定能做好!相信自己,一定行!。

夹套式反应器温度串级系统控制

输出电流

原理方框图

仪表选型

3、执行器 4、调节器 执行器选择气动内螺纹球阀。 该阀体铸造,结构合理、造型美 观。阀座采用弹性密封结构,密 封可靠,启闭轻松。可设置90° 开关定位机构,根据需要加锁以 防止误操作。内螺纹连接不堪阀 及对焊连接球阀适用于PN1.0~ 4.0MPa,工作温度-29~180℃(密 封圈为增强聚四氟乙烯)或-29~ 300℃(密封圈为对位聚苯)的各 种管路上,用于截断或接通管路 中的介质,选用不同的材质,可 分别适用于水、蒸汽、油品、硝 酸、醋酸、氨盐水、中和水等多 种介质。 调节器选择智能PID调节仪。 智能PID调节仪与各类传感器、变送器配 合使用,实现对温度、压力、液位、容 量、力等物理量的测量显示、智能PID调 节仪并配合各种执行器对电加热设备和 电磁、电动、气动阀门进行PID调节和控 制、报警控制、数据采集、记录。

主副控制器正反控制选择

假设夹套式反应器中反应为放热反应。则选择如下: (1)控制阀:从安全角度考虑,选择气关型控制阀Kv<0 ; (2)副控制对象(T2T):冷却水流量增加,夹套温度下降,因此 Kp2<0 ; (3)副控制器(T2C):为保证负反馈,应满足Kp2Kc2KvKm2>0, 因此Km2>0,应选Kc2>0,即选用反作用控制器; (4)主被控对象(T1T):当夹套温度升高时,反应器温度升高,因 此Kp1>0; (5)主控制器(T1C):为保证负反馈,应满足Kc1Kp1Km1>0,因 此Km1>0,应选Kc1>0,即选用反作用控制器。

仪表选型

2、温度变送器

检测信号要进入控制系统,必须 符合控制系统的信号标准。变送 器的任务就是将检测信号转换成 标准信号输出。因此,热电偶和 热电阻的输出信号必须经温度变 送器转换成标准信号后,才能进 入控制系统,与调节器等其他仪 表配合工作。

第四章 串级控制系

正常运行时,可以采用串级控制的工作方式。

4.3 系统设计 1. 主、副被控变量的选择

副回路:由Gc2(s)、Gv(s)、Gp2(s)和Gm2(s)组成的回路。

D2:进入副回路的扰动。 D1:进入主回路的扰动。

串级控制系统的结构特点

两个控制器串联连接,一个控制器的输出是另一个控制器的设 定值。 由两个检测变送器、两个控制器和一个控制阀组成; 主回路的定值控制和副回路的随动(对主控制器输出)控制 和定值(对副回路的干扰)控制。

3. 用于克服小结:

串级系统是分层结构,决策的传 送是从上向下; 没有向上一级流动的通信; 分层的优点是什么? 在层次间被传送的信息是什么? 在串级系统中,第二级产生什么 信息传送到第一级?

4.7 串级控制系统的工业应用及实例

1. 用于克服被控过程的容量滞后

2. 用于抑制变化剧烈而且幅度大的扰动

2. 串级控制系统的投运和参数整定 (1)串级控制系统的投运

正确选择主副控制器的正反作用方式; 接线检查,应正确无误; 主控制器置“内给定”,副控制器置“外给定”; 主控制器手动输出调整到接近等于副被控变量测量值时,副控制器切入 自动; 主控制器手动调整设定到接近等于主被控变量测量值时,主控制器切入 自动。

管式炉出口温度与炉膛温度的串级控制系统的方块图

可以从方块图看出,在这个系统中,有主、副两个控制器T1C和T2C, 分别接受来自被控对象不同部位(炉膛和出口)的测量信号θ1和θ2。主控制 器T1C的输出作为副控制器T2C的输入给定值,而副控制器T2C的输出去控 制执行器来改变操纵变量(燃料油输入量)。从系统结构来看,主、副两 个控制器是串联工作的,故此称其为“串级控制系统”。

反应器串级控制系统整定

西华大学课程设计说明书目录1 前言 (1)2 总体方案设计 (2)2.1 方案比较 (2)2.2 方案选择 (4)3 反应器串级控制系统分析 (5)3.1 被控变量和控制变量的选择 (5)3.2 主、副回路的设计 (5)3.3 主、副控制器正、反作用的选择 (7)3.4 控制系统方框图 (7)3.5 分析被控对象特性及控制算法的选择 (8)4 串级控制系统的参数整定 (9)4.1 参数整定方法 (9)4.2 参数整定 (9)4.3 两步法的整定步骤 (10)5 MATLAB仿真 (12)5.1 控制系统的MATLAB仿真 (12)5.2 串级控制系统PID参数整定: (14)5 结论 (18)6 总结与体会 (19)7 参考文献 (20)1 前言反应器(或称反应釜)是化工生产中常用的典型设备,种类很多。

化学反应器在结构、物料流程、反应机理、传热、传质等方面存在差异,使自控的难易程度相差很大,自控方案差别也比较大。

夹套式反应器是一类重要的化工生产设备,由于化学反应过程伴有许多化学和物理现象以及能量、物料平衡和物料、动量、热量和物质传递等过程,因此夹套反应器操作一般都比较复杂,夹套反应器的自动控制就尤为重要,他直接关系到产品的质量、产量和安全生产。

化工生产过程通常可划分为前处理、化学反应及后处理三个工序。

前处理工序为化学反应做准备,后处理工序用于分离和精制反应产物,而化学反应工序通常是整个生产过程的关键,因此在化学反应工序中设计一套比较完善的控制系统是很重要的。

设计夹套式反应器的控制方案应从质量指标,物料平衡和能量平衡,约束条件三个方面考虑(假设在本反应器中反应物为一般性的,无腐蚀,无爆炸的液液反应物)。

12 总体方案设计2.1 方案比较(1)简单控制系统如图所示,温度调节器TC是根据反应器内物料的温度T与设定值的偏差进行控制,当冷却水部分出现干扰后系统并不能及时产生控制作用,克服干扰对被控参数T的影响控制质量差。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

西华大学课程设计说明书目录1 前言 (1)2 总体方案设计 (2)2.1 方案比较 (2)2.2 方案选择 (5)3 反应器串级控制系统分析 (6)3.1 被控变量和控制变量的选择 (6)3.2 主、副回路的设计 (6)3.3 主、副控制器正、反作用的选择 (8)3.4 控制系统方框图 (8)3.5 分析被控对象特性及控制算法的选择 (9)4 串级控制系统的参数整定 (10)4.1 参数整定方法 (10)4.2 参数整定 (11)4.3 两步法的整定步骤 (12)5 MATLAB仿真 (14)5.1 控制系统的MATLAB仿真 (14)5.2 串级控制系统PID参数整定: (16)5 结论 (20)6 总结与体会 (21)7 参考文献 (22)1 前言反应器(或称反应釜)是化工生产中常用的典型设备,种类很多。

化学反应器在结构、物料流程、反应机理、传热、传质等方面存在差异,使自控的难易程度相差很大,自控方案差别也比较大。

夹套式反应器是一类重要的化工生产设备,由于化学反应过程伴有许多化学和物理现象以及能量、物料平衡和物料、动量、热量和物质传递等过程,因此夹套反应器操作一般都比较复杂,夹套反应器的自动控制就尤为重要,他直接关系到产品的质量、产量和安全生产。

化工生产过程通常可划分为前处理、化学反应及后处理三个工序。

前处理工序为化学反应做准备,后处理工序用于分离和精制反应产物,而化学反应工序通常是整个生产过程的关键,因此在化学反应工序中设计一套比较完善的控制系统是很重要的。

设计夹套式反应器的控制方案应从质量指标,物料平衡和能量平衡,约束条件三个方面考虑(假设在本反应器中反应物为一般性的,无腐蚀,无爆炸的液液反应物)。

2 总体方案设计2.1 方案比较(1)简单控制系统如图所示,温度调节器TC是根据反应器内物料的温度T与设定值的偏差进行控制,当冷却水部分出现干扰后系统并不能及时产生控制作用,克服干扰对被控参数T的影响控制质量差。

但在冷却水扰动可以忽略或很小的情况下,并生产工艺对物料温度要求不是很严格时,简单控制系统还是可以满足要求的,如果冷却水的扰动大,而且对系统产生很大影响,则简单控制系统很难满足工艺要求。

简单控制系统框图如图所示。

图2.1 反应器温度简单控制系统图2.2 反应器物料温度简单控制系统框图被控变量:反应器内物料的温度;操控变量:冷却水流量。

(2)串级控制系统串级控制系统采用两套检测変送器和两个调节器,前一个调节器的输出作为后一个调节器的输入,后一个调节器的输出送往调节阀。

中间被控变量:夹套和槽壁温度;被控变量:反应器内物料的温度;操纵变量:冷却水流量。

夹套和槽壁温度变化时,TC可以及时动作,克服扰动。

图2.3和图2.4分别为串级系统工艺流程图和串级系统框图。

图2.3 串级系统工艺流程图图2.4 串级系统框图2.2 方案选择方案一的简单控制系统有干扰时,TC输出信号改变阀门开度,进而改变冷却水的流量。

在开始时,物料的温度离设定值偏差大,用冷却水降温传温慢,就造成开始是反应时间过长,动作不及时,偏差在短时间内不能消除。

方案二的串级控制系统中,由于引进了副回路,不仅能迅速克服作用于副回路内的干扰,也能加速克服主回路的干扰。

在系统开始时,在副回路的作用下先对槽壁进行冷却,这样就等于较少了一个热容,继而加速了系统的平衡。

对于串级系统而言,副回路有先调、初调、快调的特点;主回路有后调、细调、慢调的特点。

两者相互配合,使控制质量明显提高,与简单系统相比,对离被控对象较远的扰动(二次扰动)有明显的抑制作用,增加了系统的稳定性,提高了系统的响应速度。

综上所述,根据本设计系统的特点,选择串级控制。

3 反应器串级控制系统分析3.1 被控变量和控制变量的选择(1)被控变量的选择根据工艺过程的控制要求,主被控变量应该能反映工艺指标。

夹套式反应器的工艺指标主要是反应器内温度,利用反应器内温度来衡量反应物之间反映的充分情况。

因此,若要反映工艺指标,夹套式反应器内反应温度必须是T-T串级控制系统的主被控变量。

从串级控制的特点可知,当扰动进入副回路时,副回路能迅速而强有力地克服它,起到超前控制作用,因此在选择副变量时,一定要把主要扰动包括在副回路内,并力求把尽量多的扰动包含在副回路中,以充分发挥串级控制的最大优点,吧对主变量影响最严重、最剧烈、最频繁的扰动因素抑制到最低程度,以确保主被控变量的控制质量。

同时冷却水温度变化是主要扰动,包括水温变化、水量变化等许多的扰动。

因此采用夹套水温度作为副被控变量。

这样完全符合副被控变量包括主要扰动且包含尽可能多的扰动的原则。

(2)控制变量的选择控制变量是在系统中加以控制的变量。

除去系统的主、副被控变量外的一切变量,这些变量有些必须加以控制。

在夹套式反应器中反应温度和夹套水温度构成的T-T串级控制系统中,冷却水流量这一变量在系统中包括的扰动变量最多,因此选取冷却水流量作为系统的控制变量,这样符合系统的整体控制。

3.2 主、副回路的设计(1)主回路的设计串级控制系统的主回路仍是一个定值控制系统,主回路的设计仍可用单回路控制系统的设计原则进行。

因此主回路应包括主要的质量指标等标准。

因此确定了主被控变量、主控制变量及主要扰动变量就能组成主回路。

由上述的主被控变量和控制变量的选择可设计出系统主回路。

如图3.1所示;图3.1 串级控制系统主回路(2)副回路的设计副回路可看作是一种新的动态环节。

副回路设计是串级控制系统设计的一个关键问题。

从结构上看,副回路也是一个单回路,问题的实质在于如何从整个对象中选取一部分作为父对象,然后组成一个控制回路,即可归纳为如何选择福参数。

首先副参数的选择应使副回路的时间常数小,调节通道短,反应灵敏;其次副回路因包含被控对象所受到主要干扰。

由此可设计出系统的副回路。

如图3.2所示;图3.2 串级控制系统副回路3.3 主、副控制器正、反作用的选择假设夹套式反应器中反应为放热反应。

则选择如下:(1)控制阀:从安全角度考虑,选择气关型控制阀0v k <; (2)副控制对象(2T T ):冷却水流量增加,夹套温度下降,因此20p k <; (3)副控制器(2T C ):为保证负反馈,应满足2220c v p m k k k k >,因此20m k >,应选20c k >,即选用反作用控制器;(4)主被控对象(1TT ):当夹套温度升高时,反应器温度升高,因此10p k >; (5)主控制器(1T C ):为保证负反馈,应满足1110c p m k k k >,因此10m k >,应选10c k >,即选用反作用控制器。

[3]3.4 控制系统方框图图3.3 反应温度与夹套水温度串级控制系统方框图如图3.3所示;反应温度与夹套温度构成串级控制系统,反应温度为主被控变量,夹套温度为副被控变量。

反应温度控制器的输出作为夹套温度控制的设定值。

此温度串级控制系统的具体工作过程为:当工况稳定时,物料的流量和温度不变,冷却水的压力和温度稳定。

反应温度和夹套水温度均处于相对平衡状态,调节阀保持一定开度,1T也稳定在设定值上。

如果工况平衡被破坏,一方面冷却水干扰2F会影响夹套水的温度,副控制器动作,控制调节阀改变冷却水流量,以克服其对夹套水温度的影响。

如果干扰量不大,经过副回路的及时控制一般不会影响反应温度。

如果干扰量副职较大,副回路虽能及时矫正,但仍可能影响反应温度,此时再通过主控制器的进一步调节,就可以完全克服上述扰动。

若进料干扰1F使反应温度变化,通过主回路即可抑制其影响。

显然由于副回路的存在加快了控制作用,使扰动对反应温度的影响比单回路要小。

3.5 分析被控对象特性及控制算法的选择(1)被控对象特性分析由于被控变量的选择中可知主被控变量为反应器内的反应温度,副被控变量为夹套内冷却水的温度。

由设计可知;主扰动为进料口进料流量,副扰动为冷却水流量。

依据文献资料可做以下假设:对于夹套式反应器反应温度对象,控制通道与扰动通道的动态特性可假设为:111 ()1psPPPK eG sT s τ=+,111()1DsDDDK eG sT sτ=+。

对于夹套冷却水温度对象,控制通道与扰动通道动态特性可假设为:222()1PPPKG sT s=+,222()1DDDKG sT s=+。

(2)控制算法的选择根据夹套式反应器的工艺指标及工艺要求,该系统设计的控制算法选择PID算法。

4 串级控制系统的参数整定串级控制系统从整体上来看是定制控制系统,要求主参数有较高的控制精度。

但副回路是随动系统,要求副参数能准确、快速地跟随主调节器输出的变化。

串级控制系统主、副回路的原理不同,对主、副参数的要求也不同。

通过正确的参数整定,可取得理想的控制效果。

4.1 参数整定方法串级控制系统主、副调节器的参数整定方法有逐步逼近法、两步整定法和一步整定法。

1. 逐步逼近法逐步逼近法是一种依次整定主回路、副回路,然后循环进行,逐步接近主、副回路最佳整定的一种方法。

2.两步整定法两步整定法就是让系统处于串级工作状态,第一步按单回路控制系统整定副调节器参数,第二步把已经整定好的副回路视为串级控制系统的一个环节,仍按单回路对主调节器进行一次参数整定。

3.一步整定法一步整定发就是根据经验,先将副调节器参数一次调好,不再变动,然后按一般单回路控制系统的整定方法直接整定主调节器参数。

本设计选择两步整定法来整定串级控制系统的参数。

4.2 参数整定在串级控制系统中,主、副回路中被控过程的时间常数应有适当的匹配关系,一般为1o T=(3~10)2o T。

主回路的工作周期远大于副回路的工作周期,主、副回路间的动态关联较小。

因此,当副调节器参数整定好之后,视其为主回路的一个环节,按单回路控制系统的方法整定主调节器参数,而不再考虑主调节器参数变化对副回路的影响。

一般串级系统对主参数的控制质量要求高,而对副参数的控制要求相对较低。

因此,当副调节器参数整定好之后再去整定主调节器参数时,虽然会影响副参数的控制品质,但只要主参数控制品质得到保证,副变量的控制品质差一点也是可以接受的。

4.3 两步法的整定步骤1)在生产工艺稳定,系统处于串级运行状态,主、副调节器均为比例作用的条件下,先将主调节器的比例度1P置于100%刻度上,然后由大到小逐渐降低副调节器的比例度2P,直到得到副回路过渡过程衰减比为4:1的比例度2s P,过渡过程的振荡周期为T。

2s2)在副调节器的比例度等于2s P的条件下,逐步降低主调节器的比例度1P,直到同样得到主回路过渡过程衰减比为4:1的比例度1s P,过渡过程的振荡周期为1s T。

3)按已求得的1s P、1s T和2s P、2s T值,结合已选定的调节规律,按下表衰减曲线法整定参数的经验公式,计算出主、副调节器的整定参数。