管壳式换热器工艺设计说明书

管壳式换热器工艺设计说明书

管壳式换热器工艺设计说明书1.设计方案简介1.1工艺流程概述由于循环冷却水较易结垢,为便于水垢清洗,应使循环水走管程,甲苯走壳程。

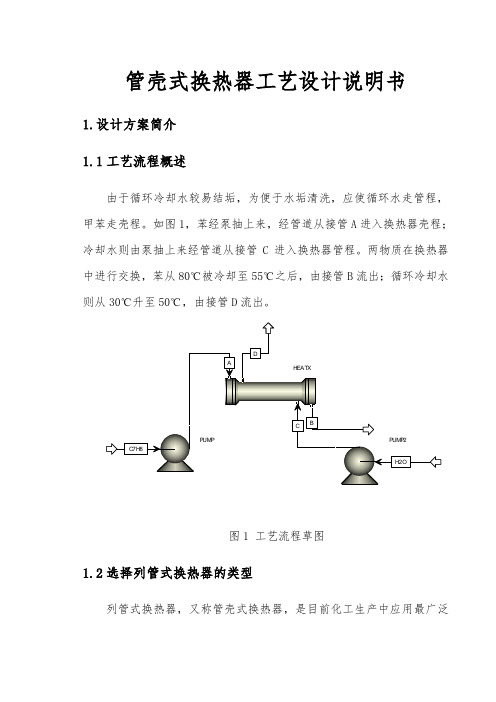

如图1,苯经泵抽上来,经管道从接管A进入换热器壳程;冷却水则由泵抽上来经管道从接管C进入换热器管程。

两物质在换热器中进行交换,苯从80℃被冷却至55℃之后,由接管B流出;循环冷却水则从30℃升至50℃,由接管D流出。

图1 工艺流程草图1.2选择列管式换热器的类型列管式换热器,又称管壳式换热器,是目前化工生产中应用最广泛的传热设备。

其主要优点是:单位体积所具有的传热面积大以及窜热效果较好;此外,结构简单,制造的材料范围广,操作弹性也较大等。

因此在高温、高压和大型装置上多采用列壳式换热器。

如下图所示。

1.2.1列管式换热器的分类根据列管式换热器结构特点的不同,主要分为以下几种:⑴固定管板式换热器固定管板式换热器,结构比较简单,造价较低。

两管板由管子互相支承,因而在各种列管式换热器中,其管板最薄。

其缺点是管外清洗困难,管壳间有温差应力存在,当两种介质温差较大时,必须设置膨胀节。

固定管板式换热器适用于壳程介质清洁,不易结垢,管程需清洗及温差不大或温差虽大但壳程压力不高的场合。

固定板式换热器⑵浮头式换热器浮头式换热器,一端管板式固定的,另一端管板可在壳体内移动,因而管、壳间不产生温差应力。

管束可以抽出,便于清洗。

但这类换热器结构较复杂,金属耗量较大;浮头处发生内漏时不便检查;管束与壳体间隙较大,影响传热。

浮头式换热器适用于管、壳温差较大及介质易结垢的场合。

⑶填料函式换热器填料函式换热器,管束一端可以自由膨胀,造价也比浮头式换热器低,检修、清洗容易,填函处泄漏能及时发现。

但壳程内介质有外漏的可能,壳程中不宜处理易挥发、易燃、易爆、有毒的介质。

⑷U形管式换热器U形管式换热器,只有一个管板,管程至少为两程,管束可以抽出清洗,管子可以自由膨胀。

其缺点是管内不便清洗,管板上布管少,结垢不紧凑,管外介质易短路,影响传热效果,内层管子损坏后不易更换。

管壳式换热器胀管工艺

1 胀管工艺规程编制审核2管子与管板“焊、胀”连接工艺一、原理及适用条件本工艺的实施步骤是焊-胀。

它巧妙地运用胀接过程的超压过载技术通过对管与管板的环形焊缝进行复胀造成应变递增而应力不增加即让该区域处于屈服状态在焊缝的拉伸残余应力场中留下一个压缩残余应力体系。

两种残余应力相互叠加的结果使其拉伸残余应力的峰值大减二次应变又引起应力的重新分布结果起到调整和均化应力场的效果最终将残余应力的峰值削弱到预定限度以下。

本工艺适用于管子与管板的胀、焊并用连接型列管式换热器的工厂或现场加工。

管板厚度范围为16100mm材质为碳钢者就符合GB150-98第二章2.2条的规定若采用16Mn时就分别符合GB3247—88和GBI51—99中的有关规定换热管束应符合GB8163、GB9948-88、GB6479-86、GB5310-85的规定。

二、焊、胀工艺一准备工作1、对换热管和管板的质量检查1管子内外表面不允许有重皮、裂纹、砂眼及凹痕。

管端头处不得有纵向沟纹横向沟纹深度不允许大于壁厚的1/10。

管子端面应与管子轴线垂直其不垂直度不大于外径的2。

2换热管的允许偏差应符合表1-1要求。

3管孔表面粗糙度Ra不大于12.5μm表面不允许纵向或螺旋状刻痕。

管孔壁面不得有毛刺、铁屑、油污。

4管孔的直径允许偏差应符合表1-2规定。

3 换热管的允许偏差表1-1 Ⅰ级换热器Ⅱ级换热器材料标准外径×厚度mm 外径偏差mm ?诤衿 頼m 外径偏差mm 壁厚偏差mm19×2 25×2 25×2.5 ±0.2 ±0.4 32×3 38×3 45×3 ±0.3 12 10 ±0.45 15 10 碳钢GB8163-87 57×3.5 ±0.8 ±10 ±1 12 10 抽查区域应不小于管板中心角60。

化工原理课程设计管壳式换热器的设计

西北大学化工学院列管式换热器的工艺设计说明书题目: 列管式换热器的工艺设计和选用课程名称: 化工原理课程设计专业: 化学工程与工艺班级: 09级学生姓名: 李哲学号: 2009115057指导教师: 吴峰设计起止时间:2012 年1月1日至2012 年 1月13日设计题目:列管式换热器的工艺设计和选用一、设计条件炼油厂用循环水将煤油油从230℃冷却到120℃。

柴油流量位28700kg/h;循环水初温为22℃,经换热后升温到46℃。

换热器的热损失可忽略。

管、壳程阻力压降不大于100kPa。

试设计能完成上述任务的列管式换换热器。

二、设计说明书的内容1、设计题目及原始数据;2、目录;3、设计方案的确定;4、工艺计算及主体设备设计;5、辅助设备的计算及选型;(主要设备尺寸、衡算结果等);6、设计结果概要或设计结果汇总表;7、参考资料、参考文献;目录一.设计任务及设计条件 (3)二.设计方案 (3)1.换热器类型选择 (3)2.流程选择 (3)3.流向选择 (3)三.确定物性数据 (3)四.估算传热面积 (3)五.工艺结构尺寸计算 (3)1.管径及管内流速选择 (3)2.传热管数和传热管程数 (4)3.平均传热温差校正及壳程数 (5)4.传热管排列和分程方法 (5)5.壳体内径 (5)6.折流板 (5)7.其他主要附件 (6)8.接管 (6)9.壁厚的确定、封头 (7)六.换热器核算 (7)(一).热流量核算 (7)1.壳程表面传热系数核算 (8)2.管程表面传热系数核算 (8)3.污垢热阻 (9)4.传热面裕度 (9)(二)传热管壁温及壳体壁温计算 (9)(三)阻力计算 (10)1.管程流体阻力计算 (10)2.壳程流体阻力计算 (10)七.换热器主要计算结果汇表 (11)八.主要符号说明 (11)九.换热器主要结构尺寸图和管子布置图 (12)十.参考文献 (15)一.设计任务及设计条件:用循环冷却水将流量为28700Kg/h 的煤油从230℃降至120℃,冷却水为清净河水,进口温度22℃,选定冷却水出口温度46℃,设计一台列管换热器完成冷却任务。

管壳式换热器设计说明书

1.设计题目及设计参数 (1)1.1设计题目:满液式蒸发器 (1)1.2设计参数: (1)2设计计算 (1)2.1热力计算 (1)2.1.1制冷剂的流量 (1)2.1.2冷媒水流量 (1)2.2传热计算 (2)2.2.1选管 (2)2.2.2污垢热阻确定 (2)2.2.3管内换热系数的计算 (2)2.2.4管外换热系数的计算 (3)2.2.5传热系数K计算 (3)2.2.6传热面积和管长确定 (4)2.3流动阻力计算 (4)3.结构计算 (5)3.1换热管布置设计 (5)3.2壳体设计计算 (5)3.3校验换热管管与管板结构合理性 (5)3.4零部件结构尺寸设计 (6)3.4.1管板尺寸设计 (6)3.4.2端盖 (6)3.4.3分程隔板 (7)3.4.4支座 (7)3.4.5支撑板与拉杆 (7)3.4.6垫片的选取 (7)3.4.7螺栓 (8)3.4.8连接管 (9)4.换热器总体结构讨论分析 (10)5.设计心得体会 (10)6.参考文献 (10)1.设计题目及设计参数1.1设计题目:105KW 满液式蒸发器 1.2设计参数:蒸发器的换热量Q 0=105KW ; 给定制冷剂:R22;蒸发温度:t 0=2℃,t k =40℃,冷却水的进出口温度: 进口1t '=12℃; 出口1t "=7℃。

2设计计算 2.1热力计算 2.1.1制冷剂的流量根据资料【1】,制冷剂的lgp-h 图:P 0=0.4MPa ,h 1=405KJ/Kg ,h 2=433KJ/Kg ,P K =1.5MPa ,h 3=h 4=250KJ/Kg ,kgm04427.0v 31=,kgmv 3400078.0=图2-1 R22的lgP-h 图制冷剂流量skg skg h h Q q m 667.0250405105410=-=-=2.1.2冷媒水流量水的定性温度t s =(12+7)/2℃=9.5℃,根据资料【2】附录9,ρ=999.71kg/m 3,c p =4.192KJ/(Kg ·K)smsmt Q P 333'210vs 10011.5)710(192.471.999105)t (c q -⨯=-⨯⨯=-=‘ρ2.2传热计算 2.2.1选管为提高冷媒侧的对流换热系数,采用外螺纹管,根据资料【3】p71换热管用低翅片管序号3,规格φ16×1.5,如图所示:mm 25.1s f = mm 86.15d t = mm 5.1h = mm 11d i = mm 86.12d b =,每米管长管外表面积mm15.0a 2of =,螺纹管增强系数35.1=ϕ,铜管导热系数)·m (39802C W=λ图2-2 外螺纹管结构图 2.2.2污垢热阻确定冷媒水平均温度C t o s 5.9=,制冷剂C t o 20=,水的流速取s m s m u 15.1>=,根据资料【1】p198表9-1,管内污垢系数W C o2i m 000045.0=γ 管外污垢系数W C o2o m 00009.0=γ2.2.3管内换热系数的计算冷媒水的定性温度C t o s 5.9=,查物性表得:371.999mkg=ρ,7275.9=r p ,s m10330.126-⨯=υ ,)m (10285.572K W ⋅⨯=-λ,暂取水的流速smu 7.1=,管程设计为2程,每流程管子数317.11114.350114d q 422vs=⨯⨯⨯==uZ iπ,当Z=31时,冷媒水的实际流速为smsmzd q u ivs702.1311114.310011.544232=⨯⨯⨯⨯==π,1407710330.11011702.1Re 63=⨯⨯⨯==--υiud根据资料【2】6-15,828.947275.914077023.0r e 023.0u 3.08.03.08.0=⨯⨯==P R N ,)·m (4938)·(101110285.57828.94d ·o2o232iC WC m WNu a i =⨯⨯⨯==--λ2.2.4管外换热系数的计算平均传热对数温差:C C t t t t t Oo m 213.7510ln 510'"ln'"=-=∆∆∆-∆=∆管外换热系数45.0082.0002.3P θα=,其中20000-=-=w w t t t θ2.2.5传热系数0K 计算传热过程分成两部分:第一部分是热量经过制冷剂的传热过程,其传热温差为0θ;第二部分是热量经过管外污垢层、关闭、管内污垢层以及冷媒水的传热过程。

管壳式换热器毕业设计简介

管壳式换热器(过热蒸汽0.65MPa,295℃;水0.8MPa,50℃)摘要本设计说明书是关于固定管板是换热器的设计,设计依照GB151-1999《钢制管壳式换热器》进行,设计中对换热器进行化工计算、结构设计、强度计算。

设计第一步是对换热器进行化工计算,主要根据给定的设计条件估算换热面积,初定换热器尺寸,然后核算传热系数,计算实际换热面积,最后进行阻力损失计算。

设计第二步是对换热器进行结构设计,主要是根据第一步计算的结果对换热器的各零部件进行设计,包括管箱、定距管、折流板等。

设计第三步是对换热器进行强度计算,并用软件SW6进行校核。

最后,设计结果通过图表现出来。

关键词:换热器,固定管板,化工计算,结构设计,强度计算。

AbtractThe design statement is about the fixed tube sheet heat exchanger .In the design of the heat exchanger ,the chemical calculation,the structure design and the strength calculation must according to GB151-1999“Steel System Type Heat exchanger ”.The first step of the design is the chemical calculation .Mainly according to the given design conditions to estimate the heat exchanger area and select heat exchanger size.Then check the heat transfer coefficient, calculate the actual heat transfer area,and finally calculate the resistance loss.The second step of the design of heat exchanger is the structural design of the heat exchanger. The design of heat exchanger parts mainly according to the first step of calculation.such as tube boxes , the distance control tube, baffled plates .The third step of the design of heat exchanger is the strength calculation and using SW6 software to check. Finally, the design results are shown in figures.Key words: heat changer, fixed tude plate, chemical calculation,structure design, strength calculation.一、前言管壳式换热器是目前应用最广的换热设备,它具有结构坚固、可靠性高、适用性强、选材广泛等优点。

换热器设计说明书模板

换热器课程设计说明书专业名称:核工程与核技术姓名:***班级:***学号:***指导教师:***哈尔滨工程大学核科学与技术学院2017 年 1 月 13 日目录1 设计题目……………………………………………………………………………1.1 设计题目………………………………………………………………………1.2 团队成员………………………………………………………………………1.3 设计题目的确定过程…………………………………………………………2 设计过程……………………………………………………………………………3 热力计算……………………………………………………………………………4 水力计算……………………………………………………………………………5 分析与总结…………………………………………………………………………5.1 可行性评价和方案优选………………………………………………………5.2 技术分析………………………………………………………………………5.3 总结与体会……………………………………………………………………参考文献………………………………………………………………………………附录计算程序………………………………………………………………………1.1、设计题目设计一台管壳式换热器,把 18000 kg/h 的热水由温度 t 1 ’冷却至 t 1 ”,冷却水入口温度 t 2 ’,出口温度 t 2 ”,设热水和冷却水的运行压力均为低压。

初始参数:热水的运行压力:0.2MPa (绝对压力)冷却水运行压力:0.16MPa(绝对压力)热水入口温度 t 1 ’: 80℃;热水出口温度 t 1 ”: 50℃;冷却水入口温度 t 2 ’: 20℃;冷却水出口温度 t 2 ”: 45℃;1.3设计题目的确定过程首先,我们小组集中讨论了本次课程设计内容,即换热器设计的内容和具体细节上的要求,然后在组内达成了共识——求同存异。

管壳式换热器传热计算示例终 用于合并

Pa;

取导流板阻力系数:

;

导流板压降:

壳程结垢修正系数: 壳程压降:

Pa ;(表 3-12)

管程允许压降:[△P2]=35000 Pa;(见表 3-10) 壳程允许压降:[△P1]=35000 Pa;

△P2<[△P2] △P1<[△P1] 即压降符合要求。

Pa;

(2)结构设计(以下数据根据 BG150-2011)

m2; 选用φ25×2、5 无缝钢管作换热管; 管子外径 d0=0、025 m; 管子内径 di=0、025-2×0、0025=0、02 m; 管子长度取为 l=3 m; 管子总数:

管程流通截面积:

取 720 根 m2

管程流速: 管程雷诺数: 管程传热系数:(式 3-33c)

m/s 湍流

6)结构初步设计: 布管方式见图所示: 管间距 s=0、032m(按 GB151,取 1、25d0); 管束中心排管的管数按 4、3、1、1 所给的公式确定:

结构设计的任务就是根据热力计算所决定的初步结构数据,进一步设计全部结构尺寸, 选定材料并进行强度校核。最后绘成图纸,现简要综述如下:

1) 换热器流程设计 采用壳方单程,管方两程的 1-4 型换热器。由于换热器尺寸不太大,可以用一台,未考虑 采用多台组合使用,管程分程隔板采取上图中的丁字型结构,其主要优点就是布管紧密。 2)管子与传热面积 采用 25×2、5 的无缝钢管,材质 20 号钢,长 3m,管长与管径都就是换热器的标准管子 尺寸。 管子总数为 352 根,其传热面积为:

3)传热量与水热流量

取定换热器热效率为η=0、98; 设计传热量:

过冷却水流量:

; 4)有效平均温差 逆流平均温差:

根据式(3-20)计算参数 p、R: 参数 P:

化工原理课程设计——管壳式换热器课程设计(安全系数为16.25%)

目录化工原理课程设计任务书 设计概述 试算并初选换热器规格1. 流体流动途径的确定2. 物性参数及其选型3. 计算热负荷及冷却水流量4. 计算两流体的平均温度差5. 初选换热器的规格 工艺计算1. 核算总传热系数2. 核算压强降 经验公式 设备及工艺流程图 设计结果一览表 设计评述 参考文献化工原理课程设计任务书化工原理课程设计任务书一.设计任务用初温为20℃的冷却水,将流量为(4000+200×学号)kg/h的95%(体积分率)的乙醇水溶液从70℃冷却到35℃;设计压力为1.6MPa,要求管程和壳程的压降不大于30kPa,试选用适当的管壳式换热器。

二. 设计要求每个设计者必须提交设计说明书和装配图(A2或A3)。

1.设计说明书必须包括下述内容:封面、目录、设计任务书、设计计算书、设计结果汇总表、符号说明、参考文献以及设计自评等。

2.设计计算书的主要内容应包括的步骤:1) 计算热负荷、收集物性常数。

根据设计任务求出热流体放热速率或冷流体吸热速率,考虑了热损失后即可确定换热器应达到的传热能力Q;按定性温度确定已知条件中未给出的物性常数。

2) 根据换热流体的特性和操作参数决定流体走向(哪个走管程、哪个走壳程);计算平均温差。

3) 初步估计一个总传热速率常数K估,计算传热面积A估。

4) 根据A估初选标准换热器;5) 换热面积的核算。

分别按关联式求出管内、外传热膜系数,估计污垢热阻,求出总传热速率常数K核,得出所需传热面积A需,将A需与A 进行比较,若A实际比A需大15%-25%,则设计成功;否则重新计算。

实际6) 管程和壳程压力降的核算。

7) 接管尺寸的计算。

3.符号说明的格式: 分为英文字母、希腊字母,要按字母排序,要写出中文名称和单位;4.参考文献的格式:按GB7714-87的要求。

一、设计题目:设计一台换热器二、操作条件:1、乙醇水溶液:入口温度70℃,出口温度35℃。

2、冷却介质:循环水,入口温度20℃。

换热器设计说明书

换热器设计说明书

换热器是一种常见的传热设备,广泛应用于许多工业领域中。

作

为传热过程中的重要组成部分,换热器的设计十分关键,直接影响着

传热效率和设备的使用寿命。

因此,如何设计一款功能稳定、高效节

能的换热器,成为众多工程师的追求目标。

在换热器的设计中,需要从以下几个方面进行考虑:

1.设计选型:选择合适的换热器类型,根据实际需求确定尺寸、

材质和流量等参数。

比如可选择板式换热器、管式换热器和壳管式换

热器等。

2.传热计算:根据传热原理,对换热器的传热面积、传热系数等

进行计算和分析,确定合适数值,以保证传热效率的提高。

3.流体力学计算:进行流体力学分析,确定流体流动状态和阻力,以保证设备的正常运行和安全性。

4.材料选择:选择合适的材料,以确保设备的耐腐蚀性、耐热性

和耐压性等。

5.结构设计:设计合理的结构,保证设备的稳定性、耐用度和易

于维护等。

6.工艺参数:根据实际工艺参数确定换热器的工作温度、压力、

流量等参数,以保证设备的正常运行。

总之,换热器的设计过程需要充分考虑各个因素的综合因素,而且需要依据实际需求和应用环境来进行选择和优化。

同时,还需要不断进行改进与创新,以满足新技术、新工艺、新材料的需求,提升热交换设备的性能和效率。

管壳式换热器传热计算示例(终)

管壳式换热器传热设计说明书设计一列管试换热器,主要完成冷却水——过冷水的热量交换设计压力为管程1.5MPa (表压),壳程压力为0.75MPa(表压),壳程冷却水进,出口温度分别为20℃和50℃,管程过冷水进,出口温度分别为90℃和65℃管程冷水的流量为80t/h。

2、设计计算过程:(1)热力计算1)原始数据:过冷却水进口温度t1′=145℃;过冷却水出口温度t1〞=45℃;过冷却水工作压力P1=0.75Mp a(表压)冷水流量G1=80000kg/h;冷却水进口温度t2′=20℃;冷却水出口温度t2〞=50℃;冷却水工作压力P2=0.3 Mp a(表压)。

改为冷却水工作压力P2=2.5 Mp2)定性温度及物性参数:冷却水的定性温度t2=( t1′+ t1〞)/2=(20+50)/2=35℃;冷却水的密度查物性表得ρ2=992.9 kg/m3;冷却水的比热查物性表得C p2=4.174 kJ/kg.℃冷却水的导热系数查物性表得λ2=62.4 W/m.℃冷却水的粘度μ2=727.5×10-6 Pa·s;冷却水的普朗特数查物性表得P r2=4.865;过冷水的定性温度℃;过冷水的密度查物性表得ρ1=976 kg/m3;过冷水的比热查物性表得C p1=4.192kJ/kg.℃;过冷水的导热系数查物性表得λ1=0.672w/m.℃;过冷水的普朗特数查物性表得P r2;过冷水的粘度μ1=0.3704×10-6 Pa·s。

过冷水的工作压力P1=1.5 Mp a(表压)3)传热量与水热流量取定换热器热效率为η=0.98;设计传热量:过冷却水流量:;4)有效平均温差逆流平均温差:根据式(3-20)计算参数p、R:参数P:参数R:换热器按单壳程2管程设计,查图3—8得温差校正系数Ψ=0.83;有效平均温差:5)管程换热系数计算:附录10,初定传热系数K0=400 W/m.℃;初选传热面积:m2;选用φ25×2.5无缝钢管作换热管;管子外径d0=0.025 m;管子径d i=0.025-2×0.0025=0.02 m;管子长度取为l=3 m;管子总数:取720根管程流通截面积:m2管程流速:m/s管程雷诺数:湍流管程传热系数:(式3-33c)6)结构初步设计:布管方式见图所示:管间距s=0.032m(按GB151,取1.25d0);管束中心排管的管数按4.3.1.1所给的公式确定:取20根;壳体径:m 取Di=0.7m;长径比:布管示意图l/D i=3/0.9=3.3 ,合理选定弓形折流板弓形折流板弓高:折流板间距:m折流板数量:折流板上管孔直径由GB151-2014可确定为 0.0254mm折流板直径由GB151-2014可确定为 0.6955m 7)壳程换热系数计算壳程流通面积:根据式(3-61)中流体横过管束时流道截面积046.0032.0025.016.0233.01o i c1=⎪⎪⎭⎫⎝⎛-⨯=⎪⎪⎭⎫ ⎝⎛-=s d BD A m 2壳程流速:m/s ;壳程质量流速:kg m 2/s ;壳程当量直径:m ;壳程雷诺数:; 切去弓形面积所占比例按 h/D i =0.2查图4-32得为0.145壳程传热因子查 图3-24得为j s =20 管外壁温度假定值 t w1′=45℃ 壁温过冷水粘度 Pa.s粘度修正系数:根据式(3-62)计算壳程换热系数:8)传热系数计算:水侧污垢热阻:r 2=0.000344m 2.℃/w 管壁热阻r 忽略 总传热系数:传热系数比值,合理9)管壁温度计算:管外壁热流密度:W/m2.℃根据式(3-94a)计算管外壁温度:℃误差较核:℃,误差不大;10)管程压降计算:根据式(3-94b)计算管壁温度:℃;壁温下水的粘度:Pa·s;粘度修正系数:;查图3-30得管程摩擦系数:管程数:;管沿程压降计算依据式(3-112):Pa (W=w.ρ)回弯压降:Pa;取进出口管处质量流速:W N2=1750 ㎏/㎡·s; (依据ρw2<3300取 w=1.822m/s) 进出口管处压降(依据 3-113):;管程结垢校正系数:;管程压降:11)壳程压降计算:壳程当量直径:m;雷诺数:;查得壳程摩擦系数:λ1=0.08;(图 3-34)管束压降(公式3-129):Pa;取进出口质量流速: kg/m2·s;( ρw2<2200 取W N2=1000 ㎏/㎡·s) 进出口管压降:Pa;取导流板阻力系数:;导流板压降:Pa壳程结垢修正系数:;(表3-12)壳程压降:Pa;管程允许压降:[△P2]=35000 Pa;(见表3-10)壳程允许压降:[△P1]=35000 Pa;△P2<[△P2]△P1<[△P1]即压降符合要求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

管壳式换热器工艺设计说明书1.设计方案简介1.1工艺流程概述由于循环冷却水较易结垢,为便于水垢清洗,应使循环水走管程,甲苯走壳程。

如图1,苯经泵抽上来,经管道从接管A进入换热器壳程;冷却水则由泵抽上来经管道从接管C进入换热器管程。

两物质在换热器中进行交换,苯从80℃被冷却至55℃之后,由接管B流出;循环冷却水则从30℃升至50℃,由接管D流出。

图1 工艺流程草图1.2选择列管式换热器的类型列管式换热器,又称管壳式换热器,是目前化工生产中应用最广泛的传热设备。

其主要优点是:单位体积所具有的传热面积大以及窜热效果较好;此外,结构简单,制造的材料围广,操作弹性也较大等。

因此在高温、高压和大型装置上多采用列壳式换热器。

如下图所示。

1.2.1列管式换热器的分类根据列管式换热器结构特点的不同,主要分为以下几种:⑴固定管板式换热器固定管板式换热器,结构比较简单,造价较低。

两管板由管子互相支承,因而在各种列管式换热器中,其管板最薄。

其缺点是管外清洗困难,管壳间有温差应力存在,当两种介质温差较大时,必须设置膨胀节。

固定管板式换热器适用于壳程介质清洁,不易结垢,管程需清洗及温差不大或温差虽大但壳程压力不高的场合。

固定板式换热器⑵浮头式换热器浮头式换热器,一端管板式固定的,另一端管板可在壳体移动,因而管、壳间不产生温差应力。

管束可以抽出,便于清洗。

但这类换热器结构较复杂,金属耗量较大;浮头处发生漏时不便检查;管束与壳体间隙较大,影响传热。

浮头式换热器适用于管、壳温差较大及介质易结垢的场合。

⑶填料函式换热器填料函式换热器,管束一端可以自由膨胀,造价也比浮头式换热器低,检修、清洗容易,填函处泄漏能及时发现。

但壳程介质有外漏的可能,壳程中不宜处理易挥发、易燃、易爆、有毒的介质。

⑷U形管式换热器U形管式换热器,只有一个管板,管程至少为两程,管束可以抽出清洗,管子可以自由膨胀。

其缺点是管不便清洗,管板上布管少,结垢不紧凑,管外介质易短路,影响传热效果,层管子损坏后不易更换。

U形管式换热器适用于管、壳壁温差较大的场合,尤其是管介质清洁,不易结垢的高温、高压、腐蚀性较强的场合。

1.2.2类型的确定所设计的换热器用于冷却苯,苯:入口温度80℃,出口温度55℃;水:入口温度30℃,出口温度43℃;该换热器的管壁温和壳体壁温之差满足Tm-tm=75-40=35℃﹤50℃,两流体温度差不大。

加上固定管板式换热器结构简单、造价低廉,所以本设计选用固定管板式换热器,且不需考虑热补偿。

1.3流动路径的选择本设计为两流体均不发生相变的传热过程,因水的对流传热系数一般较大,且易结垢,故选择冷却水走换热器的管程,苯走壳程。

2.课程设计基本思路和步骤1.1课程设计准备工作1. 查阅资料,选用公式和搜集数据(包括从已发表的文献中和从生产现场中搜集)的能力;2. 树立既考虑技术上的先进性与可行性,又考虑经济上的合理性,并注意到操作时的劳动条件和环境保护的正确设计思想,在这种设计思想的指导下去分析和解决实际问题的能力;3. 迅速准确的进行工程计算的能力;4. 用简洁的文字,清晰的图表来表达自己设计思想的能力。

1.2课程设计书组成部分完整的课程设计由说明书和图纸两部分组成。

说明书是设计的书面总结,也是后续设计工作的主要依据,应包括以下主要容:1.封面;2.目录;3.设计任务书;4.设计方案简介;5.设计条件及主要物性参数表;6.工艺设计计算;7.辅助设备的计算及选型;8.设计结果汇总表;9.设计评述及设计者对本设计有关问题的讨论;10.工艺流程图及设备工艺条件图;11.参考资料。

1.3课程设计的步骤1. 动员和布置任务;2. 阅读指导书和查阅资料3. 设计计算,绘图和编写说明书;整个设计是由论述、计算和绘图三部分组成。

论述应该条理清晰,观点明确;计算要求方确,误差小于设计要求,计算公式和所用数据必须注明出处;图表应能简要表达计算的结果。

3.课程方程设计任务将纯苯液体从80℃冷却到55℃,其流量为20000kg/h 。

冷却介质采用35℃的循环水。

要求换热器的管程和壳程压降不大于10kpa ,试设计能完成上述任务的列管式换热器。

4.确定物性设计苯的定性温度: T=80+552 =67.5°C水的定性温度: t=35+432=39°C5.估算传热面积5.1传热平均温度差(先按逆流计算)Δt m =()6.2735554380ln 3555()4380ln2121=-----=∆∆∆-∆t t t t ℃5.2计算热负荷(忽略热损失)Q=q m1c p1(T 1-T 2)=200003600⨯ 1.841⨯103 ⨯(80-55)=2.56⨯1055.3冷却水的用量(忽略热损失)q m2=Q C P2(t 2-t 1) = 2.56X1054.174X103X(43-35)5.4初算传热面积参照传热系数K 的大致围,取K=450W/(m 2.℃) 则估算传热面积为:A 估=Q KΔt m = 2.56X105450X27.6=20.61m 2由于考虑安全系数和数值的近似性,常取实际传热面积是计算值的1.15—1.25倍。

本试验取实际面积为估算面积的1.15倍,则实际面积为: A 实=1.15X20.61=23.70m 26.工艺结构尺寸 6.1选管子规格选用Φ25mmx2.5mm 低合金钢无缝钢管,管长l=3m 。

6.2总管数和管程数总管数:错误!未指定书签。

根实1013025.014.370.23=⨯⨯==ld A n o π单程流速:u=s m n d q i v /244.010102.0785.06.99267.7422=⨯⨯=π单程流速较低,为提高传热效果,考虑采用多管程。

按管程流速的推荐围,选管程流速为u`=0.5m/s ,所以管程数为m=u ’u =243.05.0 2 取双管程6.3确定管子在管板上的排列方式因管程为双程,故采用组合排列法,即每程均按正三角形排列,隔板两侧采用正方形排列。

管子于管板采用焊接结构。

故管心距取 a=1.25d 0=1.25×25=31.25≈32mm 隔板两侧相邻管心距 a c =44mm6.4壳体径的确定多管程结构壳体径按下式估算 D=1.05aηn 式中η为管板利用率,取值围如下正三角形排列 2管程 η=0.7~0.85 取管板利用率η=0.8,则壳体径为D=1.05aηn=1.058.010132⨯=378mm 按壳体标准圆整取 D=400mm 换热器长径比D l =4.03=7.5,在推荐围6~10,壳卧式放置。

6.5绘管板布置图确定实际管子数目实际排管数目为102根,扣除4根拉杆,则实际换热管数为98根。

取管板厚度为40mm ,设管子与管板焊接时伸出管板长度为3mm ,所以换热器的实际传热面积为A=n πd 0(1—2×0.04-2×0.003)=98×3.14×0.025×(3—2×0.04—2×0.003)=22.4m 2管程实际流速 u i=s m di m n q v /502.002.0414.32986.99267.7422=⨯⨯=⨯π 管板布置图:6.6折流挡板采用弓形折流挡板,取弓形折流挡板圆缺高度为壳体径的25%,则切去圆缺高度为:h=0.25×400=100mm因壳程为单相清洁流体,所以折流板缺口水平上下布置。

缺口向上的折流板底部开一90℃小缺口,以便停车时排干净器残液。

取折流板间距 B=150mm (0.2D<B<D )。

折流板数 N B =换热管长/折流板间距-1=3000/150-1=19(块)6.7其他附件根据上表选择拉杆直径为16mm ,拉杆数量为4根,拉杆布置如附图所示。

6.8管程6.8.1管程流体进出口接管。

取管流速 u=1.8m/s 则接管径 d 1=m uq v0740.08.114.36.99267.744=⨯⨯=π 按管子标准圆整,取管程流体进出口接管规格为Φ83mmx3.5mm 无缝钢管。

6.8.2壳程流体进出口接管 取管流速 u=1.8m/s则接管径0689.08.114.36.828360020000442=⨯⨯⨯==uq d vπm按管子标准圆整,取壳程流体进出口接管规格为Φ76mmx3mm 无缝钢管。

7.换热器校核 7.1 换热器校核7.1.1传热温度差的校正 计算P 和R P=178.0358035431112=--=--t T t t R=125.3354355801221=--=--t t T T 根据P,R 值,查温差校正系数图,=0.96,因>0.8,所以选用单壳程可行。

△t m =ψt ∆5.266.2796.0=⨯=∆逆m t ℃7.1.2总传热系数K 的计算 ①管传热系数Re=du ρ/μ=(0.02×0.502×992.6) / (0.67×10-3)=14874 Pr=c p μ/λ=(4.174×103×0.67×10-3) / 0.632=4.42 按式子计算a=0.023λ/d i Re 0.8Pr n 流体被加热,则n=0.4a i =0.023λ/d i Re 0.8Pr 0.4=0.023×0.632/0.02×148740.8×4.420.4=2868W/(m 2.℃) ②管外传热膜系数 按式子计算Re=2×103~1×106时a 0=0.36λ/d e Re 0.55Pr 1/3(μ/μw )0.14管子按正三角形排列,则传热当量直径为d e=m d d t o o 02.0025.014.3)025.0414.3032.023(442342222=⨯⨯-⨯=⎪⎪⎭⎫⎝⎛-⨯ππ壳程流通截面积:S=BD(1-d 0/t)=0.1520131.0032.0025.0104.0m =⎪⎭⎫ ⎝⎛-⨯⨯ 壳程流体流速:u=q v /S=512.00131.06.828360020000=⨯Re=d e u ρ/μ=2410510352.06.828512.002.03=⨯⨯⨯-Pr=c p μ/λ=02.5129.010352.010841.133=⨯⨯⨯- 壳程中苯被冷却,取(μ/μw )0.14=0.95,则a 0=0.96695.002.52410502.0129.036.03155.0=⨯⨯⨯⨯W/(m.℃) ③污垢热阻和管壁热阻从表中查得,管、外侧热阻分别取:R 4100.2-⨯=i m 2. ℃/W ,4107197.1-⨯=O R m 2. ℃/W ,已知管壁厚度m 0025.0=δ, 取碳钢导热系数4.45=λW/(m. ℃) ④总传热系数K K==++++oo m o i o i i o a R d d d d Ri d a d 11λδ7.5110.9661000172.05.224.45250025.020250002.020*******=++⨯⨯+⨯+⨯W/(m 2. ℃)7.1.3传热面积校核所需传热面积 A`=Q/(K △t m )=259.185.267.5111056.2m =⨯⨯前面已经算出换热器额实际传热面积A=22.4m 2,则 A /A`=19.19.184.22= 7.2壁温的计算换热器壁温可由下式估算 t w=(a 1T m +a 2t m ) / (a 1+a 2)已知a 1=9660=a W/(m 2. ℃)a 2=i a =2868 W/(m 2. ℃)T m =0.41T +0.6T 2=0.465556.080=⨯+⨯℃ t m =0.42.38356.0434.06.012=⨯+⨯=+t t ℃ 换热器平均壁温为: t w =0.4528689662.38286865966=+⨯+⨯℃壳体壁温可近似取为壳程流体的平均温度,即T w = 65 ℃ 。