小容量注射液生产工艺规程

12维生素K1注射液工艺规程分则

主题内容与适用范围1.本标准在小容量注射剂工艺规程通则的基础上,规定了维生素K1注射液的处方与依据,原辅材料,中间产品、成品质量标准、半成品的检验方法和控制、原辅材料的消耗定额等内容。

2.本标准适用于维生素K1注射液的生产质量控制及检查。

产品名称、剂型、规格1.产品名称:1.1.通用名称:维生素K1注射液1.2.汉语拼音:WeishengsuK1Zhusheye1.3.英文名:VitaminK1Injection2.规格:1ml:10mg3.剂型:注射剂4.性状:本品为黄色的液体。

产品处方和依据1.处方:维生素K110g聚山梨酯8070g丙二醇20g焦亚硫酸钠3g无水醋酸钠10g醋酸2ml注射用水加至1000ml2.依据:中国药典2005年版二部3.批准文号:国药准字H370214734.安瓿质量要求:玻璃安瓿应为中性安瓿.外观,尺寸,折断力应符合小容量注射剂工艺规程通则要求.4.1安甑精洗:注射用水终端经0.22pm聚砜滤器滤过。

4.2滤器要求:除炭过滤(5pm钛棒)、粗滤(5pm钛棒)、保证过滤(0.45pm聚砜)精滤(0.22“m聚砜)5.药液配制:.5.1缓冲液的配制5.1.1.根据配制量,向浓配罐内注入配制总量70%的注射用水,打开入料口盖向上反放稳妥。

5.1.2.向盛有醋酸钠的不锈钢桶内注入适量的注射用水,以溶解醋酸钠。

5.1.3.启动搅拌电源开关进行搅拌,边搅拌边将称量溶解好的醋酸钠倒入浓配罐中。

5.1.4.根据配制量,用量筒按千分之二的量量取醋酸,倒入浓配罐中,配制成醋酸-醋酸钠的缓冲溶液。

5.1.5.开启浓配罐夹层进水阀,进行降温处理,缓冲液温度不能超过50°C。

5.1.6.搅拌均匀后,停止自动搅拌,待温度降至50C,关闭夹层进水阀,开启排水阀。

缓冲液配好后待用。

5.2.乳化剂的配制5.2.1.用洁净的不锈钢搅拌棒在盛有丙二醇的桶内开始搅拌,搅拌时朝同一个方向搅拌,边搅拌边将称量好的维生素K1缓缓加入桶内。

氧氟沙星注射液生产工艺规程

制药有限公司氧氟沙星注射液生产工艺规程颁发单位:GMP办公室工艺规程批准程目录1. 剂型、规格 (3)2. 生产工艺流程 (3)3. 操作过程及工艺条件 (4)4.质量控制要点 (7)5.设备一览表、主要设备生产能力 (7)6.工艺过程中的SOP (8)7.中间产品的控制 (9)8.验证工作要点 (9)9.工艺验证的具体要求 (10)10.工艺卫生和环境卫生 (10)11.劳动组织及岗位定员 (10)一、制剂类型:最终灭菌小容量注射液,10ml规格,安瓿瓶包装。

10ml:0.2g二、流程图:氧氟沙星注射液生产工艺流程图三、操作过程及工艺条件1 生产前的检查与确认1.1 是否还留有前批生产的产品或物料,是否已清洁并取得“清场合格证”。

1.2 检查确认生产现场的机器设备和器具是否已清洁并准备完毕挂上“合格”标示。

1.3 所使用原辅料是否准备齐全。

是否有质量检验报告单,合格品才能使用。

1.4 检查工艺用水是否新鲜制备,贮存不得超过24小时。

1.5 检查确认与生产品种相适应的批生产指令、配套文件及有关记录是否已准备齐全。

1.6 检查确认生产场所的温度是否在规定范围内(18-26℃,相对湿度在30%-65%)。

2 洗瓶、干燥灭菌2.1理瓶:根据“批生产指令”准备所需的清洁盘、领取必须的安瓶。

在理瓶室将安瓶的合格品摆满瓶盘。

2.2粗洗:把安瓿瓶盘放在不锈钢传送链条上,开动洗瓶机用高压循环纯化水洗安瓿瓶内外壁。

将安瓿瓶盘对称放置,固定在甩水机上,启动甩水机,甩水处理8分钟,至安瓶甩干。

重复上述操作。

2.3 精洗:用水温50--60℃,经孔径0.45um滤膜滤过的澄明度合格的注射用水清洗安瓿瓶内外壁,重复粗洗步骤。

定时检查安瓿的清洁度:目检1000ml注射用水无可见异物,抽50支,毛、块≤2%。

2.4 干燥与灭菌:安瓿盘均匀放入烘干箱内,150℃烘干1小时,消除热原。

2.5 灭菌后的安瓿立即使用或清洁存放,贮存不得超过48小时。

小容量注射剂生产工艺流程图及流程说明知识讲解

小容量注射剂生产工艺流程图及流程说明小容量注射剂生产工艺流程图:一、生产用物料包括原辅料、纯化水、注射用水、包装材料。

原辅料、包装材料(包括安瓿)应检验合格后使用。

纯化水为原水制得,清洗安瓿使用;注射用水为纯化水制得,清洗安瓿和配制使用,均应定时检查,制得后及时使用。

二、纯化水、注射用水1、原水处理(纯化水的制备)原水处理方法有离子交换法、电渗析法及反渗透法。

离子交换法制得的去离子水可能存在热原、乳光等问题,主要供蒸馏法制备注射用水使用,也可用于洗瓶,但不得用来配制注射液。

2、注射用水的制备注射用水为蒸馏水或去离子水经蒸馏所得的水,又称重蒸馏水。

其质量要求见《中国药典》,除氯化物、硫酸盐、钙盐、硝酸盐、亚硝酸盐、二氧化碳、易氧化物、不挥发物与重金属按蒸馏水检查应符合规定外,还规定pH应为5.0~7.0,氨含量不超过0.00002%,热原检查应符合规定,应于制备后12h 内使用。

三、人员操作人员应身体健康,每年体检一次,并建立健康档案。

操作作人员按生产区域进行划分,严格遵守工作服穿戴制度,并不得将工作服穿出该区域。

不得将头发、胡须外露,不得化妆,不得佩带饰物、手表,操作前后、接触污物后均应洗手并且消毒。

工作服应定期清洗,更换。

四、领料按生产指令领取处方原料,核对物料品名,批号、规格、数量应相符,所领物料应有检验合格报告书。

五、配料领取的原料核对品名、批号、数量、合格证,按生产处方配料,装入清洁容器转入下一工序。

称量时需由第二人复核。

六、安瓿清洗将安瓿轩洗瓶机内,依次用饮用水、纯化水、注射用水进行清洗,清洗后干燥灭菌,置相应区域,检验合格后及时使用。

七、配液按生产工艺进行配液八、过滤将配置完成的药液过滤,除去其中所含的杂质。

九、灌封滤液经检查合格后进行灌装和封口,即灌封。

十、灭菌除采用无菌操作生产的注射剂外,注射液在灌封后须尽快进行灭菌,以保证产品的无菌。

(灭菌要求是杀灭微生物,以保证用药安全,同时避免药物的降解,以免影响药效。

小容量注射剂工艺规程

一、概述:最终灭菌小容量注射剂(水针剂)是装量小于50 ml,采用湿热灭菌法制备的最终灭菌注射剂,除一般理化性质外,无菌、热原或细菌内毒素、澄明度、pH 值等项目检查均应符合规定。

根据GMP要求制定最终灭菌小容量注射剂****注射液生产工艺规程,规范整个生产操作过程,确保在正常的生产条件下,生产出合格、均一、稳定的小容量注射剂****注射液产品。

二、产品名称、剂型、规格、代码1.产品名称1.1.通用名称:___1.2.英文名称:___拼音名称:___2.产品代码:___3.产品剂型:小容量注射液4.规格及批准文号:___4.1.产品规格:___4.2.包装规格:纸箱___4.3.批准文号:___国药准字H三、生产处方及依据1.处方处方量 (_)万支(_)万支原料_________辅料_________注射用水加至__ml __ml2.批量:最大量:_ml 支最小量_ml 支最大量:_ml 支最小量_ml 支3.依据:《中国药典》2010年版二部《产品注册要求文件》四、生产工艺流程及环境区域划分五、操作过程及工艺条件1、纯化水制备将饮用水经石英砂过滤和活性碳过滤去除水中有机质及微粒,再经过阳离子交换柱(软化器)制的软化水,精密过滤器过滤后经二级反渗透制得纯化水。

1.1.纯化水制备操作过程:饮用水→机械过滤→活性炭过滤→精密过滤→阳离子交换柱→一级反渗透→二级反渗透→贮罐→至各用水点。

1.2. 纯化水制备工艺条件1.2.1、纯水制备以合格饮用水为水源,纯化水水质≤2.0us/cm或≥0.5Ω/cm。

1.2.2、纯化水贮存在密闭不锈钢(316L)罐。

1.2.3纯化水制备存放时间不超过72小时。

1.2.4纯化水经紫外灯灭菌用泵输送至各使用点,各使用点使用前须安装0.45um 和0.22um滤芯(膜)过滤后使用。

1.2.5反渗透装置在进口处须安装保安过滤器。

1.2.6机械过滤器和活性炭过滤器正常工作时每班生产前进行反冲一次。

08地塞米松磷酸钠注射液工艺规程分则

主题内容与适用范围1. 本标准在小容量注射剂工艺规程通则的基础上,规定了地塞米松磷酸钠注射液的处方与依据、原辅材料、中间产品、成品质量标准、半成品的检验方法和控制、原辅材料的消耗定额等内容。

2. 本标准适用于地塞米松磷酸钠注射液的生产质量控制及检查。

产品名称、剂型、规格1. 产品名称:1.1. 通用名称:地塞米松磷酸钠注射液1.2. 汉语拼音:Disaimisong Linsuanna Zhusheye1.3. 英文名:Dextramethasone Sodinum Phosphate Injection2. 剂型:注射剂3. 规格:1ml:2mg 1ml:5mg4. 性状:地塞米松磷酸钠注射液为无色的澄明液体。

产品处方与依据1. 处方:1.1. 1ml:2mg规格:地塞米松磷酸钠2g亚硫酸氢钠2g菸酰胺25g活性炭1g~3g注射用水加至1000ml1.2. 1ml:5mg规格:地塞米松磷酸钠5g亚硫酸氢钠2g菸酰胺25g活性炭1g~3g注射用水加至1000ml2. 依据:中国药典2005年版二部3. 批准文号:(1)1ml:2mg 国药准字H37021466(2)1ml:5mg 国药准字H370214674. 安瓶质量要求:玻璃安瓶应为中性安瓶。

外观、尺寸、折断力应符合小容量注射剂工艺规程通则要求。

4.1 安瓶精洗:注射用水终端经0.22μm聚砜滤器滤过。

4.2. 除炭过滤(5μm钛棒)、粗滤(5μm钛棒)、保证过滤(0.45μm聚砜)精滤(0.22μm聚砜)。

5. 配制过程:取注射用水适量(水温控制在60~80℃),搅拌下加入已溶解好的氢氧化钠溶液,然后依次加入溶解好的亚硫酸氢钠溶液,加入菸酰胺搅拌均匀,测PH值合格后,再投入称量溶解好的地塞米松磷酸钠溶液,搅匀后加入称量溶解好的活性炭,搅匀。

用泵打入稀配罐补注射用水至全量,搅拌均匀。

测含量和PH值合格后,药液温度降到40℃左右时,过滤灌封。

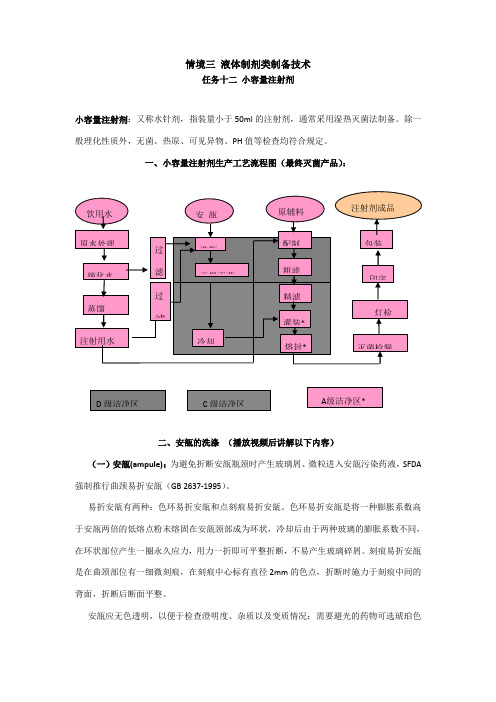

任务12小容量注射剂

情境三 液体制剂类制备技术任务十二 小容量注射剂小容量注射剂:又称水针剂,指装量小于50ml 的注射剂,通常采用湿热灭菌法制备。

除一般理化性质外,无菌、热原、可见异物、PH 值等检查均符合规定。

一、小容量注射剂生产工艺流程图(最终灭菌产品):二、安瓿的洗涤 (播放视频后讲解以下内容)(一)安瓿(ampule):为避免折断安瓿瓶颈时产生玻璃屑、微粒进入安瓿污染药液,SFDA 强制推行曲颈易折安瓿(GB 2637-1995)。

易折安瓿有两种:色环易折安瓿和点刻痕易折安瓿。

色环易折安瓿是将一种膨胀系数高于安瓿两倍的低熔点粉末熔固在安瓿颈部成为环状,冷却后由于两种玻璃的膨胀系数不同,在环状部位产生一圈永久应力,用力一折即可平整折断,不易产生玻璃碎屑。

刻痕易折安瓿是在曲颈部位有一细微刻痕,在刻痕中心标有直径2mm 的色点,折断时施力于刻痕中间的背面,折断后断面平整。

安瓿应无色透明,以便于检查澄明度、杂质以及变质情况;需要避光的药物可选琥珀色玻璃安瓿(可滤除紫外线),但因含氧化铁,已被铁离子催化的药物不能使用。

制造安瓿用玻璃分中性玻璃(适宜中性或弱酸性药液)、含钡玻璃(耐碱性好,适宜碱性较强药液)和含锆玻璃(耐酸碱性好,适宜酸碱性较强的及对PH敏感的药液)三种。

安瓿规格:1、2、5、10、20ml。

(二)安瓿的质量要求及检查1.安瓿的质量要求:应具有低的膨胀系数,优良的耐热性。

要有足够的物理强度。

高度的化学稳定性,不改变溶液的pH,不被侵蚀。

熔点较低,易于熔封。

不得有气泡、麻点及砂粒。

2.安瓿的检查:物理检查:外观、尺寸、应力、清洁度、热稳定性等。

化学检查:耐酸、耐碱和中性检查。

尚需做装药试验,检查安瓿与药液的相容性,证明无影响后方能使用。

(三)安瓿的洗涤技术与设备1.超声洗涤法与加压气水喷射洗涤法综合洗涤方法。

2.设备:洗、烘(灭菌)、灌、封联动线。

(四)安瓿洗涤岗位洁净度要求:D级(五)安瓿洗涤操作过程(六)安瓿清洗过程的工艺管理要点和质量控制1.生产工艺管理要点:(1)清洗过程随时检查水气压力,保证水气能冲到安瓿底部。

小容量注射剂生产工艺流程图及流程说明

小容量注射剂生产工艺流程图:一、生产用物料包括原辅料、纯化水、注射用水、包装材料。

原辅料、包装材料(包括安瓿)应检验合格后使用.纯化水为原水制得,清洗安瓿使用;注射用水为纯化水制得,清洗安瓿和配制使用,均应定时检查,制得后及时使用。

二、纯化水、注射用水1、原水处理(纯化水的制备)原水处理方法有离子交换法、电渗析法及反渗透法。

离子交换法制得的去离子水可能存在热原、乳光等问题,主要供蒸馏法制备注射用水使用,也可用于洗瓶,但不得用来配制注射液.2、注射用水的制备注射用水为蒸馏水或去离子水经蒸馏所得的水,又称重蒸馏水.其质量要求见《中国药典》,除氯化物、硫酸盐、钙盐、硝酸盐、亚硝酸盐、二氧化碳、易氧化物、不挥发物与重金属按蒸馏水检查应符合规定外,还规定pH应为5。

0~7。

0,氨含量不超过0.00002%,热原检查应符合规定,应于制备后12h内使用。

三、人员操作人员应身体健康,每年体检一次,并建立健康档案。

操作作人员按生产区域进行划分,严格遵守工作服穿戴制度,并不得将工作服穿出该区域.不得将头发、胡须外露,不得化妆,不得佩带饰物、手表,操作前后、接触污物后均应洗手并且消毒。

工作服应定期清洗,更换。

四、领料按生产指令领取处方原料,核对物料品名,批号、规格、数量应相符,所领物料应有检验合格报告书。

五、配料领取的原料核对品名、批号、数量、合格证,按生产处方配料,装入清洁容器转入下一工序.称量时需由第二人复核.六、安瓿清洗将安瓿轩洗瓶机内,依次用饮用水、纯化水、注射用水进行清洗,清洗后干燥灭菌,置相应区域,检验合格后及时使用。

七、配液按生产工艺进行配液八、过滤将配置完成的药液过滤,除去其中所含的杂质。

九、灌封滤液经检查合格后进行灌装和封口,即灌封。

十、灭菌除采用无菌操作生产的注射剂外,注射液在灌封后须尽快进行灭菌,以保证产品的无菌。

(灭菌要求是杀灭微生物,以保证用药安全,同时避免药物的降解,以免影响药效。

)十一、检漏灭菌后的安瓿立即进行漏气检查。

维生素B12注射液1ml:1mg处方工艺

维生素B12注射液

药品处方、生产工艺、执行标准

1、规格:1ml:1mg

2、维生素B12注射液处方

物料名称处方量(g)

维生素B12 10.0

氯化钠88

注射用水加至10000ml

3、生产工艺

3.1 玻璃安瓿瓶包装维生素B12注射液生产工艺

3.1.1配制

原辅料称量配料粗滤精滤合格药液在已清洁的配料罐内加入适量注射用水,加氯化钠,搅拌溶解,用稀盐酸调PH值(4.5~5.0),加维生素B12,搅拌溶解,加注射用水至全量,搅匀静置15分钟,然后用钛棒过滤器过滤,循环10分钟~20分钟。

用钛棒粗滤并经0.65μm聚丙烯滤芯中间过滤,测定含量、pH值合格后,再用0.22μm聚醚砜滤芯精滤,取样检查药液无可见异物,送料,灌封。

3.1.2 洗瓶

将安瓿采用洗、烘、灌联动机进行自动洗瓶。

3.1.3盘清洗、干燥灭菌

空盘清洁,干燥灭菌,供灌封工段使用。

3.1.4灌封

洁净安瓿瓶合格药液灌封

3.1.5灭菌检漏

灭菌车内装好安瓿瓶进柜升温灭菌检漏冷却

灭菌: 按YXQ.EAY-5-SG水浴锅式检漏灭菌柜操作规程操作

温度为100℃;时间为30分钟

3.1.6灯检烘干

3.1.7印字包装

4、该药品现行标准复印件附后

执行标准:中国药典2000版第二部。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

制药有限公司小容量注射液生产工艺规程文件编号:1颁发单位:GMP办公室工艺规程批准程序1. 剂型、规格 (2)2. 生产工艺流程 (2)3. 操作过程及工艺条件 (3)4.质量控制要点 (6)5.设备一览表、主要设备生产能力 (6)6.工艺过程中的SOP (7)7.中间产品的控制 (8)8.验证工作要点 (8)9.工艺验证的具体要求 (9)10.工艺卫生和环境卫生 (9)11.劳动组织及岗位定员 (9)一、制剂类型:最终灭菌小容量注射液,10ml规格,安瓿瓶包装。

二、流程图:小容量注射液生产工艺流程图三、操作过程及工艺条件1 生产前的检查与确认1.1 是否还留有前批生产的产品或物料,是否已清洁并取得“清场合格证”。

1.2 检查确认生产现场的机器设备和器具是否已清洁并准备完毕挂上“合格”标示。

1.3 所使用原辅料是否准备齐全。

是否有质量检验报告单,合格品才能使用。

1.4 检查工艺用水是否新鲜制备,贮存不得超过24小时。

1.5 检查确认与生产品种相适应的批生产指令、配套文件及有关记录是否已准备齐全。

1.6 检查确认生产场所的温度是否在规定范围内(18-26℃,相对湿度在30%-65%)。

2 洗瓶、干燥灭菌2.1理瓶:根据“批生产指令”准备所需的清洁盘、领取必须的安瓶。

在理瓶室将安瓶的合格品摆满瓶盘。

2.2粗洗:把安瓿瓶盘放在不锈钢传送链条上,开动洗瓶机用高压循环纯化水洗安瓿瓶内外壁。

将安瓿瓶盘对称放置,固定在甩水机上,启动甩水机,甩水处理8分钟,至安瓶甩干。

重复上述操作。

2.3 精洗:用水温50--60℃,经孔径0.45um滤膜滤过的澄明度合格的注射用水清洗安瓿瓶内外壁,重复粗洗步骤。

定时检查安瓿的清洁度:目检1000ml注射用水无可见异物,抽50支,毛、块≤2%。

2.4 干燥与灭菌:安瓿盘均匀放入烘干箱内,150℃烘干1小时,或350℃烘干5分钟,消除热原。

2.5 灭菌后的安瓿立即使用或清洁存放,贮存不得超过48小时。

洗瓶岗位按清场SOP进行清场,并填写生产记录。

3 称量、配料原辅料除去外包装、经净化处理后,经缓冲区进入称量室。

对称量室内的案称、天平、量筒等计量器具进行校零。

称量人核对原辅料、中间产品的品名、规格、批号、合格证等确认无误后记录、签名。

称量必须复核,复核人对品名、数量确认无误后记录、签名。

配好的批量原辅料装入洁净密闭容器中,附上标志,注明品名、规格、批号、数量、称量人、日期。

4 配制、过滤4.1 浓配:浓配在300升浓配罐中进行,根据不同产品选择适宜的注射水温度;对不稳定药物,配液时采取稳定剂先溶、药物后加、控制温度、调节PH值、避光和通入惰性气体等措施;对含量小的注射液,应将药物先于少量溶媒中完全溶解再稀释,以防损失或浓度不均匀;对不易滤清的药液可加0.1%-0.3%的一级针用“767型”活性炭处理,起吸附和助滤作用。

配制好的药液经4um(F2300G-30)钛过滤器粗滤。

4.2 稀配:粗滤药液经输液管道打入1000升稀配罐中稀配,由取样口取样进行中间体含量、PH检查。

根据检验报告单,对药液进行调配,合格后算出理论支数,签发装量通知单。

4.3 精滤:过滤系统由三级膜过滤器组成,三级滤膜分别是1um、0.45um、0.22um。

初滤100 ml进行澄明度检查,不合格时返回配液罐重新过滤。

滤膜使用时先用注射用水漂洗或压滤至无异物脱落,并在使用前后做起泡点试验。

精滤过程中,如发现过滤压力突然下降或过滤速度突然加快,应重新测试滤膜的完好性。

4.4 配液岗位自配制至灭菌24小时内完成。

每批配液完成做好清场并填写生产记录。

5 灌封:5.1 过滤药液经输液管道输送至灌封系统,取烘干灭菌的安瓿,用镊子剔出碎口及不合格的安瓿,将合格安瓿放入进瓶斗、取少许摆放在齿板上。

5.2 启动电源开关,调整针头与装量,开启燃气和氧气,调整火焰至拉丝出合格产品。

充入惰性气体的品种在操作过程中注意气体压力变化,保证充填足够的惰性气体。

5.3 灌封工作一般在4小时内完成。

灌封过程中及时将灌装后的安瓿装满洁净不锈钢盘,逐盘放入标签并标明:品名、批号、规格、灌封机号及顺序、操作者。

灌封完毕填写半成品交接单及请验单,检查药液的澄明度、装量、色泽、封口质量。

按清场的SOP及时清场。

6 灭菌检漏:6.1灭菌:1-5ml安瓿一般采用流通蒸汽100℃30分钟;10-20ml安瓿常用100℃45分钟。

不同品种、规格产品的灭菌条件不同,验证后的灭菌程序如温度、时间、柜内放置数量和排列层次,不得随意更改。

6.2 检漏:灭菌到时间后,关闭进气阀,打开排气阀,压力表指针下降至“0”为止,可打开抽真空阀,真空度抽到700mmHg时,打开检漏液阀门,液面达到灭菌室最上层时,停止抽真空,停留3—5分钟,再打开检漏液贮罐抽真空阀,将检漏液抽回,关闭灭菌柜上的检漏液阀门,打开喷淋水阀门喷淋直到降至50℃左右,即可打开柜门,用搬运车将已灭菌好的物品取出,剔除被染色的漏气安瓿。

7灯检:7.1 灯检过程中遇到药液内有黑点或带色异物等难以分辩时,将手移至贴有白纸板一侧重复以上操作步骤,观察将有黑点、带色异物的安瓶剔出,放入“不良品”盛装容器内。

7.2 将检查合格的安瓶整齐排放于方盘内,排满一盘后放入责任号,码放于指定地点,并在货位明显处做状态标示。

7.3 每批产品灯检结束后,灯检操作人员应关闭照明灯并填写记录。

灯检不合格产品及时分类记录,标明产品名称、规格、批号、代号,置于盛器内交专人处理。

合格产品填写半成品交接单及请验单,检测规定项目。

按清场的SOP及时清场。

8 贴签包装:8.1 准备工作:按“批包装指令”填写领料单,向仓库领取所需包装材料。

检查校对半成品的名称、规格、批号及数量是否与领用的包装材料、标签、说明书一致。

准备盛装印字包装物的容器及工具等。

按“批包装指令”向中间站领取待包装的药品,并摆放于卧式贴签机旁。

8.2 贴签、装盒:按卧式贴签机操作规程调试,使批号、有效期打在指定位置,将安瓿放于贴签机上开始贴签,操作人员及时将印字贴签不合格的安瓿剔出。

将贴上标签的安瓿交包装岗位人员进行包装,(注意将安瓿标签印字面向上摆放于PVC吸塑托盘内)。

装盒。

8.3 装箱:支箱后,将规定数量的药品整齐码放于箱中,装满一箱后,放入说明书、合格证,封箱。

8.4 整批产品包装结束后,通知QA检查员取样,然后按入库规程办理入库。

8.5 清场清洁及质量复核:8.5.1 将剩余的包装材料,清点数量,退回仓库。

将有缺陷及已打印批号、有效期的包装材料,清点数量,登记台帐集中销毁。

8.5.2 将残损废药清点支数,记录并销毁。

8.5.3 安瓶印字应按安瓶印字机清洁规程进行清洁。

打码机应按热打码机清洁规程进行清洁。

工作间按药品包装室清洁规程进行清洁。

8.5.4 清场清洁完毕,填写清场清洁记录,并请QA检查员检查,确认合格后,在批生产记录上签字,并发放“清场合格证”。

8.5.5 质量复核:批号、有效期的印字应正确,字迹清晰、端正、油墨均匀。

每盒装药数量准确,每箱装盒数量准确,有人复核检查。

统计包装材料的使用量、破损量及退库量,与领用的包装材料做物料平衡检查。

四、最终灭菌小容量注射剂质量控制要点七、中间品的控制:1稀配结束取样,进行含量、PH值测定2精滤开始初滤200ml进行澄明度检查3拉丝灌封后检查装量九、工艺验证的具体要求:1 工艺验证以注射水为媒介,采用10ml 安瓿包装,三个批次的,从洗瓶、配液—灌封—灭菌检漏—印字包装全过程验证。

并首先进行洁净区空调净化验证2 洗瓶:洗瓶XX 支,水压力为 Pa ,甩干时间 分钟,检查澄明度、酸碱度和细菌内毒素。

3 配液:浓配罐加入300L25℃注射用水和0.3%的一级针用活性炭,加热搅拌煮沸5分钟,放冷至50℃,钛滤棒滤过脱炭,粗滤时压力为 Pa 。

精滤时对0.45和0.22um滤膜做起泡点试验,精滤压力为 Pa 。

4 灌封:检查安瓿的封口质量、灌封速度和灌装量。

5 灭菌检漏:检查热分布、热穿透和无菌保证值。

十、工艺卫生和环境卫生:1 物流程序:原辅料半成品 成品(单向顺流,无往复运动)。

2 物净程序:物品 前处理 消毒 控制区。

3 空气净化:控制区整体空调净化,恒温、恒湿。

换气次数≥30次/h ,空气过滤为XX 滤材(3—4个月换洗一次)。

4 人净程序:人 更鞋(一更) 更衣(一更) 缓冲洗手 更鞋(二更) 更衣(二) 缓冲洗手 更鞋(三更) 更衣(三更) 控制区。

十一、劳动组织和岗位定员:空气净化岗位:1人;制水岗位:1人;洗瓶、烘干岗位:1人;配液岗位:2人;灌封岗位:2人;灭菌检漏:1人;灯检岗位:1人;贴标岗位:2人;包装岗位:2人。