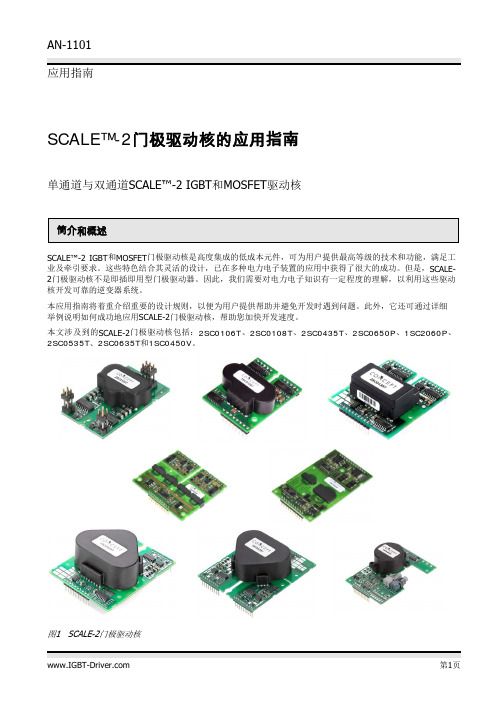

CONCEPT_AN-0904_SCALE-2 门极驱动核的直接并联

AN-1101_SCALE-2门极驱动核的应用指南_2013_09_20_CN

平面并联机构与电主轴耦合系统动力学分析

f r e vou l o m d ob i sy,a d t s l b ae s veey n he pi e vir t s e r l whe t fe u n is f t e ct to ae o e h n nd n he r q e ce o he x ia in r lw r t a

LI Hu ,S U i ONG n —he Fa g z n,FENG u — i S H im n, ONG Bo

( c ol f c a i l n ier g U i ri f i n J a 5 0 2 hn ) S h o o Mehnc gnei , nv syo J a , i n2 0 2 ,C ia aE n e t n n

中 图 分 类 号 :H12 T 2 2 T 5 2 T 1 ;P4 ;G 0 文献标 识码 : A

Dy mi na c Anayss o a r Pa a l lM e h im nd Sp nd e Co pln yse l i fPl na r le c an s a i l u i g S tm

并联混合动力汽车模糊逻辑控制策略的设计

汽 车整 车控 制系 统 的核心 。早 期 的控制 策略 大 多是 基 于速 度 的控制 , 因其 没有 充 分 利用 混 合 动 力 系 但 统 的优 势 ,通常 整 车 的燃 油 经 济性 不 是最 优 的 , 而 且 还没 有 考 虑排 放 , 以现在 的控 制策 略 基 本 上属 所

1 前 言

整 车 的能 量 管 理 和 动 力 控 制 策 略 是 混 合 动力

标 首 先是 尽 可 能维 持 发 动 机在 最 优 曲线上 运 转 , 只 有 当 电池 的 S C不 足 或 过 高 以 及 电 机不 能 满足 整 O 车扭 矩要 求 时 , 发动 机 的工作 点才 偏 离最优 曲线 ; 同 时还要 保 持 电机 工作 高 效 , 并维 持 电池 的 S C在其 O

ee tc v hceTh n u n up tv r be fc nrlu i ae s lce n u z nee c ntwi 5 rls i lcr e il. e ip ta d o tu a a lso o to nt r ee td a d a fzy ifrn e u i t 2 ue s i i h

维普资讯

-

设计 ・ 计算 ・ 研究 ・

并联混合动力汽车模糊逻辑控制策略的设计

赵 立 新 左 曙光 吕胜 利

( 同济 大学 )

【 摘要 】 利用模糊逻辑控制技术 , 设计 了并联混合动力汽车的模糊逻辑扭矩控制策 略。选取 了控制器的输入 、 输

a d h s p w ru d p i ea i t n o u t e s n a o e f la a t b l ya d r b sn s . v i

K e r s Hy rd ee t i e il , u z o i , n r l sr t g y wo d : b i l c rc v h c eF z y l g c Co t o t a e y

毕业设计-二自由度机器人的结构设计与仿真

二自由度机器人的结构设计与仿真学院:专业:姓名:指导老师:机械与车辆学院机械电子工程学号:职称:教授中国·XX二○一二年五月毕业设计诚信承诺书本人郑重承诺:本人承诺呈交的毕业设计《二自由度机器人的结构设计与仿真》是在指导教师的指导下,独立开展研究取得的成果,文中引用他人的观点和材料,均在文后按顺序列出其参考文献,设计使用的数据真实可靠。

本人签名:日期:年月日二自由度机器人的结构设计与仿真摘要并联机器人有着串联机器人所不具有的优点,在应用上与串联机器人形成互补关系。

二自由度并联机器人是并联机器人家族中的重要组成部分,由于结构简单、控制方便和造价低等特点,有着重要的应用前景和开发价值。

本论文研究了一种新型二自由度平移运动并联机构,该并联机构采用类五杆机构,平行四边形刚架结构来实现,可有效地消除铰链间隙,提高动平台的工作性能,同时有抵抗切削颠覆力矩的能力。

根据该二自由度平面机构的工作空间,利用平面几何的方法求得连杆的长度,并通过Pro/E软件进行仿真检验,并通过软件仿真的方式,优化连杆长度,排除奇异点,同时合理设计机械结构的尺寸,完成结构设计。

对该二自由度并联机器人,以Pro/E为平台,建立两自由度平移运动并联机器人运动仿真模型,验证了机构的实际工作空间和运动情况。

最后指出了本机构的在实际中的应用。

并使用AutoCAD软件进行了重要装置和关键零件的工程图绘制工作,利用ANSYS 软件分析了核心零件的力学性能。

研究结果表明,本文所设计的二自由度机器人性能良好、工作灵活,很好地满足了设计指标要求,并已具备了一定的实用性。

关键词:二自由度;并联机器人;仿真;结构设计;Pro/E2-DOF robot structure design and simulationAbstractParallel robot has a series of advantages of the robot does not have to form a complementary relationship between the application and the series robot. The 2-DOF parallel robot is an important part of the family of parallel robots. The structure is simple, convenient and cost control and low, with significant potential applications and the development value. In this thesis, a new 2- DOF translational motion parallel mechanism, the analogous mechanism for class five institutions, parallelogram frame structure, which can effectively eliminate the hinge gap and improve the performance of the moving platform, while resistance to cutting subvert the torque capacity.The working space of the 2-DOF planar mechanism, the use of plane geometry to obtain the length of the connecting rod, and the Pro/E software simulation test, and software simulation to optimize the connecting rod length, excluding the singular point, while the size of the rational design of mechanical structure, complete the structural design. And important equipment and key parts of the engineering drawings using AutoCAD software, using ANSYS software to analyze the mechanical properties of the core parts.The 2-DOF parallel robot to the Pro/E platform, the establishment of the 2-DOF of translational motion parallel robot simulation model to verify the organization's actual work space and movement. Finally, this institution in the practical application. The results show that the combination of good motor performance of the 2-DOF parallel robot,good to meet the index requirements, and already have a certain amount of practicality.Keywords: 2-DOF; parallel robot; simulation; structural design; Pro/E目录1前言 (1)1.1本课题的研究背景及意义 (1)1.1.1什么是机器人 (1)1.1.2机器人技术的研究意义 (1)1.2机器人的历史与发展现状 (2)1.2.1机器人的发展历程 (2)1.2.2机器人的主要研究工作 (3)1.2.3少自由度机器人的发展历程 (4)1.3本课题的研究内容 (5)2二自由度机器人系统方案设计 (7)2.1二自由度并联机器人机构简介 (7)2.2执行机构方案设计及分析 (7)3二自由度机器人的结构设计与运动分析 (8)3.1已知设计条件及参数 (8)3.1.1连杆机构自由度计算 (8)3.1.2五杆所能达到的位置计算 (8)3.2对机构主体部分的运动学逆解分析 (10)3.2.1位置分析 (10)3.2.2速度与加速的分析 (11)3.3受力分析 (12)4基于Pro/E软件环境下二自由度机器人的结构设计 (16)4.1 Pro/E软件简介 (16)4.2驱动元器件的选择 (17)4.2.1步进电机的选择 (17)4.2.2联轴器选择 (18)4.3平面连杆机构的结构参数确定 (19)4.4输入轴的设计 (20)4.5安装支架的参数确定 (21)5基于Pro/E软件环境下的机器人装配及动态仿真 (23)5.1虚拟装配过程 (23)5.1.1连杆机构的装配 (23)5.1.2安装支架的装配 (24)5.1.3完成二自由度机器人的最终装配 (24)5.2基于Pro/E软件环境下的动态仿真 (25)6基于AutoCAD软件环境下的机械结构设计 (31)6.1AutoCAD软件简介 (31)6.2平面连杆机构的结构设计 (32)6.3机架的结构部件图绘制 (33)6.4二自由度机器人工程图绘制 (34)7基于Ansys软件环境下的有限元分析 (36)7.1Ansys软件简介 (36)7.2对输入轴的有限元分析 (37)7.3对输入连杆的有限元分析 (37)8 总结与展望 (40)8.1课题研究工作总结 (40)8.2研究展望 (41)参考文献 (42)致谢 (44)附录(一) (45)附录(二) (52)1前言机器人技术是一门光机电高度综合、交叉的学科,它涉及机械、电气、力学、控制、通信等诸多方面。

门极驱动电路设计方法

第7章 门极驱动电路设计方法

目录

1. 驱动条件和主要特性的关系..............................................................................7-2 2. 关于驱动电流 ...................................................................................................7-3 3. 空载时间的设定................................................................................................7-5 4. 驱动电路的具体实例 ........................................................................................7-6 5. 驱动电路设计、实际安装的注意事项 ...............................................................7-7

本章中对 IGBT 的门极驱动电路的设计手法进行说明。

7-1

第 7 章 门极驱动电路设计方法

1 驱动条件和主要特性的关系

表 7-1 表述了 IGBT 的驱动条件与主要特性的关系。由于 IGBT 的主要特性是随 VGE、RG 变化的,需要配 合装置的设计目标进行设定。

表 7-1 IGBT 的驱动条件与主要特性

图 7-2 驱动电路原பைடு நூலகம்图以及电压电流波形

驱动电流的峰值 IGP 可由以下近似式求取。

2SD315AI 中文版

最小值

最大值

单位

VDC 电源输入

0

16

Vdc

VDD 电源输入

0

16

Vdc

逻辑电平输入

到 GND 之间

0

VDD

Vdc

门极驱动峰值电流

Gx 到 Ex

-18

+18

A

DC/DC 变换器功率

所有桥臂总和

6

W

输入输出隔离电压

连续(注 8)

1200

Vdc

耐压测试

输入脚和输出脚间

4000

Vac 有效值

(50KHz/1min)

空载

30

mA

最大电源电流 IDC (注 2)

470

mA

DC/DC 变换器功率 (注 3)

6

W

效率

内置 DC/DC 变换器

85

%

VDD 电源输入

到 GND

15

Vdc

电源电流 IDD

空载

12

mA

电源电流 IDD

开关频率 25KHz

15

mA

电源监视 起动工作电压 电压滞环

测试条件 (注 4) (注 4)

最小值

驱动器设计的输出功率是 6W,每路输出 3W。一般足以驱动 1200A/1200V 的 IGBT(开关频率 6.25KHZ)。当驱动器输出 6W 时, 输入驱动器的功率将为 7W。驱动器本身损耗为 1W。因为驱动器可 能应用于不同的场合,所以驱动器的温升及输出最大功率没有给出推 荐值。在用于很高环境温度时,建议对整个系统的热设计进行校对。

双路 SCALE 技术 IGBT 和 MOSFET 驱动器 —— 2SD315A

概述

4-SCALE-iDriver推动级电路的深入介绍_魏炜_201701_印刷版本

Winson Wei 中文技术支持电话:400-0755-669 2017.02技术支持邮件:IGBT-driver.support@目录理想的门极回路模型现实的门极回路模型,有3个非理想因素门极寄生电感二阶LCR 回路的理论分析提出临界阻值和折算系数的概念门极电阻与折算系数的关系推动级内阻推动级阶跃不够陡峭SCALE-iDriver采用的推动级电路及实现方法如果纯粹的理论模型如右上图所示门极回路中只有门极电阻,而没有电感推动级是理想的阶跃信号,不需要时间就能从低电平跳到高电平门极电流的形态门极电流不需要时间就能从0跳到峰值电流处在这样的纯理论的无感回路中,门极电流的峰值是:I peak =△U R g −all理想的门极驱动回路理想门极电流理想推动级电压阶跃理想门极回路模型实际中的理论模型如右上图所示门极回路中除了有门极电阻,还有门极回路杂散电感推动级是不是理想的阶跃信号,需要一定时间能从低电平跳到高电平门极电流的形态门极电流需要时间才能从0跳到峰值电流处,因为电感量的作用,电流是不能突然变化的;在这样的实际的有杂散电感回路中,真实的门极电流的峰值是:I peak =△UR×g −allד折算系数”实际中的门极驱动回路是这样的实际门极电流实际推动级电压阶跃实际门极回路模型0<折算系数<1实际的门极回路中一定会有电感量理想数学模型中的电压源是没有内阻的,而实际的推动级的半导体器件含有内阻实际的推动级的电压信号不会是理想的阶跃信号,需要时间才能从低位跃迁至高位实际门极电流实际推动级电压阶跃实际门极回路模型实际的门极回路中一定会有电感量理想数学模型中的电压源是没有内阻的,而实际的推动级的半导体器件含有内阻实际的推动级的电压信号不是理想的阶跃信号,需要时间才能从低位跃迁至高位实际门极电流实际推动级电压阶跃实际门极回路模型门极回路中有杂散电感产生的影响没有电感量的模型是一个一阶RC回路实际的门极回路的模型是一个二阶LCR回路,是有电感量的根据常识,我们知道,如果回路中有电感量,那么电流就不能实现突变门极回路的模型是一个典型的二阶LCR 模型,根据R 、L 、C 上的电压之和等于电压源,列出以下方程,以回路电流i(t)为未知数:将此方程全部项取一次微分算子,得到下面这个方程:解出这个方程就得到了二阶电路的规律如何用数学方法计算出门极回路的峰值电流L ∙di t dt +R ∙i t +1C∙ i t ∙d t =UL ∙d 2i t 2+R ∙di t +1C∙i(t)=0在二阶RLC电路的阶跃响应中,存在“阻尼比”的概念阻尼比定义为:ζ=R2C L当ζ=0ζ由0越接近1时,收敛越快当ζ<1时,称为欠阻尼,意味着系统存在超调,且有震荡当ζ>1时,称为过阻尼,意味着系统不超调当ζ=1时,称为临界阻尼,意味着系统不超调,且以最短的时间恢复到平衡状态,或说稳定状态根据上页的介绍,我们在二阶阶跃响应中主要介绍的是电压波形,但是在IGBT驱动电路中,我们还需要讨论电流波形欠阻尼过阻尼电流零点电流仿真波形如何用数学方法计算出门极回路的峰值电流理论显示,门极电流可以有4种形态无阻尼欠阻尼临界阻尼过阻尼实际中我们能使用的极限其实是临界阻尼在欠阻尼时,门极电流会出现震荡,这不是我们想要的过阻尼时门极电流不够大,所以门极电流的极大值出现在临界阻尼的情形下临界阻尼下,ζ=R2CL=1,这个边界条件下,电阻为:R=2LC在临界阻尼的边界条件下,i(t)的极大值的表达式为:I max(non−osc)=2e ∙∆U gateR g,min non−osc≈0.74∙∆U gateR g,min non−osc =0.74∙∆UR g_all0.74(=2e )是在这个情形下的折算系数门极回路的峰值电流极大值(@临界阻尼)临界阻值将峰值电流出现极大值(临界阻尼)的情况下的电阻表达如下:可以看出,临界阻尼下电阻的数值是与门极回路中的电感量和门极的电容值有关系的;这个阻值叫“临界阻值”;每一个门极回路都有其临界阻值,这是一个特征值,例如一个门极回路的寄生电感量为25nH,门极等效容量为100nF,则临界电阻的数值=2L gCgg =1欧姆;门极回路的临界阻值R g,min(non−osc)=2L gC ggLg是回路中全部电感量Cgg是全部电容以门极电阻为变量通常在现实中,门极回路中电阻的改变是最容易的,而门极电感量和门极等效电容量是比较固定的,因此我们研究这个理论问题主要是以门极电阻为变量在这样的实际的有杂散电感回路中,真实的门极电流的峰值是:I peak =△U R×g−allד折算系数”定义:将I peak =△U R g −all这个计算值称作:“峰值电流极限值”实际峰值电流=“折算系数”ד峰值电流极限值”讨论门极回路电阻0<折算系数<1电阻值与折算系数的关系电阻值与门极电流峰值根据常识,如果把门极电阻在临界值的基础上继续加大,门极电流的峰值会减小根据常识,如果把门极电阻在临界值的基础上继续加大,门极电流的峰值的极限值会减小根据如下公式:实际峰值电流=折算系数×峰值电流极限值如果把门极电阻在临界值的基础上继续加大,折算系数会继续增大(大于0.74),当门极电阻趋于无穷大时,该系数趋于1从数学上看,实际测试的峰值电流在极限情况下可以无穷接近“峰值电流极限值”,但总是达不到这个值实际的门极回路中一定会有电感量理想数学模型中的电压源是没有内阻的,而实际的推动级的半导体器件含有内阻实际的推动级的电压信号不是理想的阶跃信号,需要时间才能从低位跃迁至高位现实中有3个因素无法达到理想实际门极电流实际推动级电压阶跃实际门极回路模型内阻产生的影响:实际中推动级是有内阻的,而内阻的存在也会产生影响假设模型中只有一个因素是非理想的右图是一个阶跃理想、回路理想(无感)的模型,只是推动级不理想(R3为推动级内阻)U3是理想的阶跃,U2是实际有内阻的推动级的阶跃,可见,U2的形状在最前端是阶跃的,然后再缓慢上升;U2阶跃的幅值只有满幅值的一部分,而这个高度由R2和R3的阻值比例决定理想门极电流理想推动级电压阶跃推动级有内阻的模型推动级内阻门极驱动电阻=U3×R2R2+R3U2=U3×R2如果推动级的内阻R3=0,则门极驱动电阻前面能看见理想的阶跃信号现实中如果外部电阻比推动级内阻大很多,则推动级的内阻的影响就会显著减小内阻产生的影响最终都会从门极峰值电流的数值上体现出来,内阻大到一定程度则门极电流的峰值水平就会受到约束理想门极电流理想推动级电压阶跃推动级有内阻的模型推动级内阻门极驱动电阻=U3×R2R2+R3U2=U3×R2R2+R3以SID1182为例,下面波形中黄色波形为门极电阻前面的波形(U2),与理论是一致的实测内阻产生的影响=U3×R2R2+R3内阻分压R2=2.4 欧R3=SID1182内阻,R2为外部配置的门极驱动电阻,负载=47 nF ,下图黄色波形为U2处(驱动电阻前端)的波形不同外阻时输出端的波形变化=U3×R2R2+R3R2=20 欧R2=2.4 欧R2=1.5 欧SCALE-iDriver的推动级的MOSFET沟道电阻SCALE-iDriver的SID1182K的开通MOSFET的沟道电阻的典型值为0.76 欧姆,为业界最低所以SCALE-iDriver在工作的时候自身发热明显比其他竞品要小,主要是得益于其内阻较低;实际的门极回路中一定会有电感量理想数学模型中的电压源是没有内阻的,而实际的推动级的半导体器件含有内阻实际的推动级的电压信号不是理想的阶跃信号,需要时间才能从低位跃迁至高位现实中有3个因素无法达到理想实际门极电流实际推动级电压阶跃实际门极回路模型电压从低位跳到高位需要花时间理想中,激励源是阶跃信号,意味着电压从低位跳到高位不需要花时间,而现实中,这是不可能的起跳速度=开关管的开通速度实际中,推动级的MOSFET 或者三极管在打开的瞬间,都是需要一定时间才能完成开通的行为,这就意味着推动级的起跳速度实际上就是开关管的开通速度门极峰值电流的高度受推动级的陡峭度影响推动级输出越陡峭,门极电流峰值越高实际中推动级不是理想阶跃而产生的影响理想门极电流理想推动级电压阶跃实际推动级电压阶跃三极管的开通速度是关键参数,三极管的Vce 的下降的dv/dt 可以用来描述阶跃信号的陡峭度在阶跃信号中,输出点的电位迅速往上跳,其上跳的原因是推动级用的开关管(此处以三极管为例)迅速打开了,Vce 迅速往下降这个过程是上管三极管开通的过程,Vce 能以多快的速度往下降决定了阶跃信号的陡峭度阶跃信号的陡峭度由推动级的开通速度决定实际阶跃三极管开通时Vce 的下降过程Uce三极管在开通过程中Vce 的下降速度(也就是开通速度)相关因素I c 的数值I b 的数值三极管放大倍数β如果I c 要求出力很多,而I b 无法提供足够的电流β在三极管开关态时大约只有个位数那么小三极管容易进入线性区,就像IGBT 进入退饱和是一样的,Vce 的电压处在高位,下不来;三极管开通速度实际阶跃三极管开通时Vce 的下降过程UceMOSFET的开通速度MOSFET的开关速度非常快,以SID1182为例,其起跳时的dv/dt4.5 kV/us@空载3.0 kV/us@Rg=2.4 欧,C ge =47 nF用MOSFET做IGBT推动级性能更好开关速度要比三极管更快开关损耗更低业界并没有对阶跃信号的陡峭程度进行定义,我们在此可以大胆地定义为:阶跃信号的幅值从10%跳跃至90%所跨越的电压值,比上这两个点的时间间隔将这个比值定义为阶跃信号的陡峭度这个比值的单位定义为V/us量化阶跃信号的陡峭度实际阶跃门极回路中的寄生电感量和门极等效电容这决定了回路的临界电阻的数值;而临界电阻值决定了门极回路的峰值电流理论上的上限驱动器推动级的内阻大小内阻越低,驱动级越“有力”,能推出更高的峰值电流驱动器推动级的输出阶跃信号的陡峭度推动级输出越陡峭,门极电流峰值越高决定门极峰值电流的因素实际门极电流实际推动级电压阶跃实际门极回路模型3个不理想的因素是门极回路有寄生电感推动级有内阻推动级阶跃信号不够陡峭折算系数如何被3个不理想的因素影响实际门极电流实际推动级电压阶跃实际门极回路模型在前面的理论铺垫中,介绍了,在门极寄生电感给定,门极等效电容给定的回路中,如果让门极电阻作为变量,则最高的峰值电流出现在临界阻尼的情况下在这种情况下,该电路峰值电流=∆U临界阻值×0.74,这里0.74是这种情况所对应的折算系数实际上这个计算式仍然是理论计算,还有2个非理想的参数并没有考虑进来门极寄生电感—导出折算系数的概念实际门极电流实际推动级电压阶跃实际门极回路模型推动级内阻的存在使得门极电阻上见到的电压摆幅要比阶跃信号小一些在这种情况下,驱动电压的摆幅∆U 需要乘以一个系数,门极电阻上见到电压摆幅=外阻外阻+内阻×∆U 考虑推动级内阻后,该电路峰值电流=∆U 临界阻值×0.74×R2R2+R3,这里0.74×R2R2+R3是这种情况所对应的折算系数;推动级内阻—使折算系数进一步减小理想门极电流理想推动级电压阶跃推动级有内阻的模型推动级内阻门极驱动电阻=U3×R2R2+R3U2=U3×R2R2+R3如果推动级不是理想阶跃,可以想像,上页中的折算系数肯定还要变小问题是,这个不理想因素所导致的影响很难量化在这种情况下,峰值电流=∆U 临界阻值×0.74×R2R2+R3×(推动级不陡峭带来的折扣)蓝色是因为门极回路的电感产生的影响红色是因为推动级的内阻产生的影响绿色是因为推动级不陡峭产生的影响推动级不陡峭—使折算系数进一步减小实际门极电流实际推动级电压阶跃实际门极回路模型0.74这个系数是二阶LCR电路的一个特征值当一个LCR电路的L和C都确定了之后,那这个电流的临界阻尼时刻的特征就被确定了,在这个状态下,LCR电路可以获得数值最大且不震荡的峰值电流,其数值=0.74×∆UR g_all 如果R值增大,电路就会进入过阻尼状态,折算系数会也会增大,但是很难量化。

商用飞机专业术语库——飞控系统

ID 1648 1649 1650 1651 1652 1653 1654 1655 1656 1657 1658 1659 1660 1661 1662 1663 1664 1665 1666 1667 1668 1669 1670 1671 1672 1673 1674 1675 1676 1677 1678 1679 1680 1681 1682 1683 1684 1685 1686 1687 1688 1689 1690 1691 1692 1693 1694 1695 1696 1697 1698 1699 1700 1701 1702

1759 1760 1761 1762 1763 1764 1765 1766 1767 1768 1769 1770 1771 1772 1773 1774 1775 1776 1777 1778 1779 1780 1781 1782 1783 1784 1785 1786 1787 1788 1789 1790 1791 1792 1793 1794 1795 1796 1797 1798 1799 1800 1801 1802 1803 1804 1805 1806 1807 1808 1809 1810 1811 1812 1813 1814

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

SCALE-2 门极驱动核的直接并联

介绍

传统的IGBT并联方法是由单个驱动器驱动多个IGBT,每个IGBT都有独立的门极和发射极电阻。

另一种并联IGBT模块的驱动方法是,每个模块都使用独立的驱动器。

图1显示传统的、使用单个驱动核的并联方式与SCALE-2驱动核直接并联方式之间的差异。

图1:传统并联(左)与使用变压器接口的独立SCALE-2门极驱动核直接并联三个IGBT模块(右)

利用CONCEPT的SCALE-2技术能够直接并联门极驱动器,因为带有变压器接口的SCALE-2驱动器,其信号传输延迟(通常为80ns ±4ns)和延迟抖动(通常<±1-3ns)小且公差范围很窄。

因此,以下带有变压器接口的SCALE-2驱动核可以直接并联,而不会在并联的IGBT模块之间产生过大的电流不平衡:∙2SC0108T

∙2SC0435T

∙2SC0650P

∙1SC2060P

2SD300C17不适合直接并联。

本应用指南将简要描述直接并联的优势,并解释在直接并联应用中如何使用SCALE-2驱动核。

直接并联的优势

与传统并联方式相比,直接并联IGBT驱动器可获得以下优势:

∙优化的开关行为,开关损耗最低

∙用户友好、安全而可靠的理念

∙可用开关频率不会随着并联IGBT模块数量的增加而降低。

∙不存在门极间耦合,因此不同IGBT门极之间不会发生相互振荡

∙流过模块基板的容性等效电流不产生影响

∙门极电缆上的电感耦合不产生影响

∙利于设备直接并联及后续扩容

∙IGBT模块的利用率高,降额幅度小

∙设置简单,无混乱的布线

在直接并联中如何使用SCALE-2驱动核

CONCEPT建议在并联应用中使用SCALE-2驱动核时遵循下面的程序:

∙所有驱动器都必须采用相同的硬件配置(门极电阻、退饱和保护、有源箝位、支撑电容…)

∙所有并联驱动器的电源电压VCC和VDC(如果可用)必须来自同一电压源,以确保驱动器对称地运行(请参考图2)。

∙所有并联驱动器的输入信号INA和INB必须来自同一逻辑缓冲器(驱动器),以确保延迟差异极小(请参考图2)。

∙INA和INB的电压上升率必须足够高(> 0.25V/ns),以确保最大限度地降低延迟抖动。

特别是,如果输入到INA和INB的信号经过了RC网络滤波(例如,用于窄脉冲抑制),则必须使用施密特触发缓冲器整形,以使INA和INB的信号有较高的电压上升率。

∙所有从主控板连接到不同驱动器接口的电缆的长度差异应当低于40cm,以确保附加延迟差异低于大约2ns。

∙所有驱动器都必须工作在直接模式。

半桥模式(如果可用)不适合SCALE-2驱动器的并联应用。

∙发生故障时,必须等待所有并联的驱动器的故障反馈端全部复位之后再做进一步操作,以确保所有并联的驱动器的阻断时间全都结束。

可使用图2中的相应电路满足此要求。

∙退饱和保护的阈值电平必须设置为只能检测到IGBT短路而检测不到过流的水平。

推荐的值:Vth=10.2V (Rth=68kΩ)。

此外,响应时间的值必须足够高(通常为6…9μs),以确保在最恶劣的条件下整个集电极电流范围内都不会产生误保护。

∙并联驱动器的状态输出SO1和SO2可进行单独检测以精确地诊断故障,也可以连接到一起。

正常工作时的系统行为

在正常开关过程中(无故障反馈),并联驱动器可按无并联电路的方式使用。

所有并联IGBT模块会同步开通和关断。

实验室测量显示,微小的信号延迟差异(<5ns)以及微小的负门极电压差异(<0.4V),可导致关断或开通时

的集电极电流以及开关损耗轻微不均衡。

但是,这种影响比较小,因为大部分情况下变换器的机械结构的对称性占主导地位。

短路时的系统行为

在发生短路时,可以假定并非所有并联驱动器都将准确地同时检测到短路。

最先检测到短路的驱动器将故障反馈发送到相应的SOx 输出并关断相应的IGBT 。

建议接着立即向所有并联驱动器发送关断指令。

但是,实验室测量显示,在故障条件下,关断指令的延迟差异在2μs 之内未表现出任何问题。

低感量 (~70nH)和大感量(>1.5μH)短路全都考虑在内。

但是,CONCEPT 建议用户在具体的应用中进行这方面的验证。

电源欠压时的系统行为

在电源欠压的情况下,相应的驱动器将故障反馈发送回相应的SOx 输出,并立即关断相应的IGBT 。

建议接着立即向所有并联驱动器发送关断指令。

然后,它们将在经过短暂延迟后关断相应的IGBT 。

建议并联两个IGBT 驱动器(仅显示一个通道)时使用下面的原方电路。

此外,任何驱动器检测到故障条件后最多7μs 内必须关闭PWM 信号。

图2:推荐的双并联门极驱动器的原方接口示例

变换器结构

驱动并联IGBT 模块时,务必确保其对称地工作。

测量结果显示,在正确设计的变换器中,半桥拓扑下的并联的IGBT 可以对称的运行。

尤其必须考虑下面的要点:

∙ 涉及并联的IGBT 模块的变换器结构应尽可能对称,以确保其对称运行。

特别是,每个并联IGBT 模块的直流母线杂散电感应当相似(图3中Ls1 ≈ Ls2,Ls5 ≈ Ls6)。

∙

除了负载端子(Ls5 和 Ls6)外,所有并联IGBT 模块之间必须使用低电感连接(使Ls4较小)。

此外,最大限度地降低杂散电感Ls1、Ls2和Ls3,这样有利于减小关断时的集电极-发射极过压。

+15V

PWM Fault 1

Fault 2

GND

图3:存在杂散电感的半桥拓扑

在任何情况下,都建议测量所有并联的IGBT模块的集电极-发射极电压以及集电极电流,以验证其对称性。

法律免责声明

本应用指南对产品做了详细介绍,但不能承诺提供具体的参数。

对于产品的交付、性能或适用性,本文不提供任何明示或暗示的担保或保证。

CT-Concept Technologie AG保留随时修改技术数据及产品规格,且不提前通知的权利。

适用CT-Concept Technologie AG的一般交付条款和条件。

生产厂商

CT-Concept Technologie AG

Power Integrations旗下子公司

Renferstrasse 15

CH-2504 Biel-Bienne

Switzerland(瑞士)

电话+41 - 32 - 344 47 47

传真+41 - 32 - 344 47 40

电子邮件Info@

网站

中文技术支持:

瑞士CT-Concept Technologie Ltd. 深圳代表处

400电话+86 - 400 - 0755- 669

技术支持邮件Support.China@

2009…2010 CT-Concept Technologie AG - Switzerland. 版权所有。

我们保留在不作预先通知的情况下作任何技术改动的权利。

2010-01-21版。