FAME生产过程回顾

干法非织造生产流程

干法非织造生产流程英文回答:Nonwoven production process, also known as dry process, is a method of producing nonwoven fabrics without the use of weaving or knitting. It involves the direct formation of fibers into a web, which is then bonded together to create a fabric. The process can be divided into several steps: fiber preparation, web formation, web bonding, and finishing.In the fiber preparation stage, different types of fibers are selected and processed to create a web. These fibers can be natural (such as cotton or wool) or synthetic (such as polyester or nylon). They are typically in the form of staple fibers, which are short fibers that are carded and blended together to create a uniform mixture.Once the fibers are prepared, they are formed into a web. This can be done through various methods, such as air-laid, wet-laid, or spunbond. In the air-laid method, the fibers are dispersed in air and then laid down onto a moving conveyor belt. In the wet-laid method, the fibers are suspended in water and then deposited onto a screen. In the spunbond method, the fibers are extruded through spinnerets and then laid down onto a conveyor belt.After the web is formed, it needs to be bonded together to create a fabric. There are several methods of web bonding, including thermal bonding, chemical bonding, and mechanical bonding. Thermal bonding involves the use of heat to melt the fibers and create bonds between them. Chemical bonding involves the use of adhesive chemicals to bond the fibers together. Mechanical bonding involves the use of needles or other mechanical means to interlock the fibers.Finally, the fabric goes through a finishing process to improve its properties. This can include treatments such as dyeing, printing, or coating to enhance the fabric's appearance, durability, or functionality. The finished fabric can then be used in various applications, such as inthe automotive industry, healthcare sector, or construction industry.中文回答:非织造生产流程,也被称为干法生产,是一种不使用织造或编织的方法生产非织造布。

餐饮废油制取生物柴油的研究

餐饮废油制取生物柴油的研究近年来,全球范围内环境污染愈演愈烈,尤其是产能丰富的石油资源的持续消耗,使得石油依赖性严重。

为此,人们提出了许多替代性能源的解决方案,其中有一种受到广泛关注的是利用农村废弃食用油和植物油,通过发酵技术制取生物柴油,即发酵酯液化(FAME)技术。

发酵酯液化技术是一种能够将植物油和动物油中的酸脂转化为柴油的技术,它可以有效降低使用植物油和动物油生产柴油所需要的成本。

研究发现,当植物油和动物油中的甘油类化合物被发酵酯液化技术处理后,就可以转化为含有植物油和动物油的生物柴油。

餐饮废油是一种主要来源于餐饮行业的废弃食用油。

它一般指向为调味和烹饪而使用过后,被丢弃的食用油。

餐饮废油是一种重要的农村废弃食用油,它既能满足农民使用也可以作为预处理工艺的原料,用于生物柴油的生产。

餐饮废油的应用是一个非常复杂的过程,主要分为预处理步骤、发酵步骤、沉淀步骤和后处理步骤。

预处理步骤是分解废弃食用油的过程,有助于提高后续发酵的效率。

发酵步骤则是将分解的脂肪酸转化成柴油的过程,这一步骤是油脂类发酵生物柴油生产过程中最关键的步骤。

沉淀步骤包括油质和油水分离,以及液体和固体成分之间的分离。

最后,在后处理步骤中,将柴油进行精馏提纯,以保证最终产品的质量。

通过以上步骤,就可以成功地将餐饮废油制取成生物柴油,然而,这些工艺步骤受到环境因素的影响会很大,因此如何有效地管理这些环境因素就成为一个重要课题。

首先,可以使用适当的温度和湿度控制,以保持理想的发酵条件,以达到最佳的生物柴油产量。

其次,对发酵废水的排放进行监管和管理,确保其中油脂含量不超标。

最后,可以采取改善技术,如蒸发和冷凝,以降低废水污染,最大限度地减少对环境的影响。

以上,就是有关餐饮废油制取生物柴油的相关研究,总的来说,通过发酵酯液化技术,可以有效地将农村废弃食用油制取成生物柴油,这是一种可替代传统石油的清洁能源,能够为人们提供更多更安全的能源。

时尚品牌生产流程

时尚品牌生产流程1. 概述时尚品牌的生产流程是指从设计到最终产品的制造过程。

在这个过程中,涉及到设计、采购、生产、质量控制等多个环节。

本文将介绍一个典型的时尚品牌生产流程,以加深对该流程的理解。

2. 设计阶段设计是时尚品牌生产流程的第一步。

在这个阶段,时尚品牌的设计师会根据市场需求和品牌定位创作出各种创意设计。

设计师需要考虑时尚趋势、面料选择、色彩搭配等因素,并将设计图纸转化为样板或立体模型。

3. 采购阶段在设计阶段确定后,时尚品牌需要开始采购所需的原材料和配件。

采购员与供应商进行洽谈,订购面料、纽扣、拉链等所需的材料。

采购员需要考虑价格、质量以及供应商的信誉度,以确保原材料的可靠性和符合品牌的标准。

4. 生产阶段生产阶段是时尚品牌生产流程的核心部分。

生产部门将根据设计图纸或样板开始制造产品。

这个阶段包括裁剪、缝制、手工装饰、贴花等环节。

生产工作需要严格按照工序、规范和质量标准进行,以确保产品的质量和一致性。

5. 质量控制阶段质量控制是时尚品牌生产流程中非常重要的一环。

在制造过程中,质量控制部门会对每个环节进行检验和监控,以确保产品的质量达到品牌的标准。

如果发现任何质量问题,需要及时修正并进行返工。

此外,品牌还会对成品进行最终检验,确保产品没有瑕疵。

6. 包装和配送阶段在质量检验合格后,时尚品牌的产品将进行包装和配送。

产品的包装需要符合品牌形象和市场需求,同时还需要保护产品免受损坏。

配送可以通过物流公司进行,确保产品按时送达销售渠道或零售商。

7. 市场推广市场推广是时尚品牌生产流程的最后一步。

品牌需要通过各种渠道,如广告、电商平台和线下店铺等来宣传和销售产品。

市场推广需要与销售团队密切合作,制定合适的销售策略,以提高产品的知名度和销售量。

8. 总结时尚品牌生产流程包括设计、采购、生产、质量控制、包装和配送以及市场推广等多个环节。

每个环节的顺利进行对于品牌的成功至关重要。

通过了解和掌握这个流程,品牌可以提高运作效率,确保产品质量和品牌形象的一致性,从而在市场上取得竞争优势。

脂肪酸甲酯

国际上,欧盟和美国出于可持续发展战略,也致力替代石油能源的生物柴油工业的发展,由于欧盟和美国对 生物柴油工业实行政府补贴,其生物柴油生产的原料直接采用菜籽油等食用油脂。

人体影响

必需脂肪酸为机体生理所需要,但不能由机体合成,必须从食物中摄取。人体所需的必需脂肪酸有3种,即亚 油酸(C18:2)、亚麻酸(C18:3)和花生四烯酸(C20:4),但人体从食物中获得的亚油酸能在体内合成γ-亚麻 酸和花生四烯酸,因此严格地说只有亚油酸是绝对必需的脂肪酸,但α-亚麻酸为。ω-3不饱和脂肪酸人体不能 合成。

必需脂肪酸是细胞膜的组成成分,其在细胞膜和线粒体内参与磷脂的合成,缺乏时将影响细胞的正常功能。 婴幼儿缺乏必需脂肪酸则出现湿疹、皮炎,同时生长不良。必需脂肪酸缺乏则胆固醇运转受阻,不能进行正常代 谢,在动脉沉积而导致动脉粥样硬化。另外,动物缺乏必需脂肪酸,可使精细胞的生成受干扰,以至引起不育。

人体对必需脂肪酸的需要量,一般认为应占全比总热能的2%,婴儿需要量大于成人,应相当于其总热能的3%。 亦即一个6个月的婴儿,如其总热能摄入量为每日2510.4KJ(60Kcal),则每日需要2g。各国婴儿配方奶比较重 视必需脂肪酸的供给。因牛奶中不含亚油酸和α-亚麻酸,所以配方奶中都添加一定量的必需脂肪酸,以有利于婴 儿的生长发育。

除以上所谈的必需脂肪酸外,ω-3脂肪酸对健康的重要性引起了人们的重视,认为ω-3脂肪酸对维持和促进 正常发育是必需的,在防治冠心病、高血压、关节炎、炎性症状与自身免疫异常、糖尿病、溃疡性结肠炎以及癌 症等疾病中起着重要的有利作用。

工业级 脂肪酸甲酯 质量 标准

工业级脂肪酸甲酯(FAME)是一种重要的生物质柴油替代品,它具有良好的可再生性和环保性质。

在生物质燃料领域,FAME的质量标准对于保障生物柴油的高质量和可持续发展非常重要。

本文将从深度和广度两个方面,对工业级脂肪酸甲酯的质量标准进行全面评估。

1. FAME的生产及应用工业级脂肪酸甲酯是由天然植物油脂或动物脂肪经酯交换反应制得的甲酯化产物。

作为生物质能源的一种形式,FAME被广泛用于柴油机和航空发动机,同时也可作为工业原料用于合成生物润滑油等。

然而,由于FAME的质量对于其应用性和环保性具有至关重要的影响,因此质量标准的制定成为了生物柴油行业的重要议题。

2. FAME的质量标准工业级脂肪酸甲酯的质量标准主要涵盖了其化学物理性质、污染物含量、燃烧性能等方面。

在国际上,欧盟和美国等地区已经建立了较为完善的FAME质量标准体系,以确保生物柴油的质量和可持续发展。

而我国在生物质能源领域的发展也逐渐完善了FAME的质量标准,通过严格的标准来规范生产和使用。

3. FAME质量标准的深度探讨要全面评估FAME的质量标准,首先需要对其化学物理性质进行深入分析。

FAME的密度、凝固点、闪点等物理性质直接关系到其在燃料领域的应用,因此严格的标准和检测方法是必不可少的。

FAME中的酸值、水分含量、游离甘油等指标也是评价其质量的重要依据,需要根据国际标准进行严格把控和监测。

在污染物含量方面,FAME中的杂质和重金属含量对于生物柴油的环保性和使用寿命有着重要的影响。

硫含量、灰分、磷含量等指标不仅需要符合国家标准,也需要满足生产企业自身的环保要求和可持续发展理念。

FAME的燃烧性能也是其质量标准的重要考量因素。

FAME的氧含量、点火质量损失、碳残留等指标直接关系到其在燃料领域的可燃性和能效表现,因此需要严格的标准和检测方法来保障其燃烧质量。

4. FAME质量标准的广度探讨除了化学物理性质和污染物含量外,FAME质量标准的制定还需要考虑其可持续发展性和开发利用的广度。

FAME生产过程

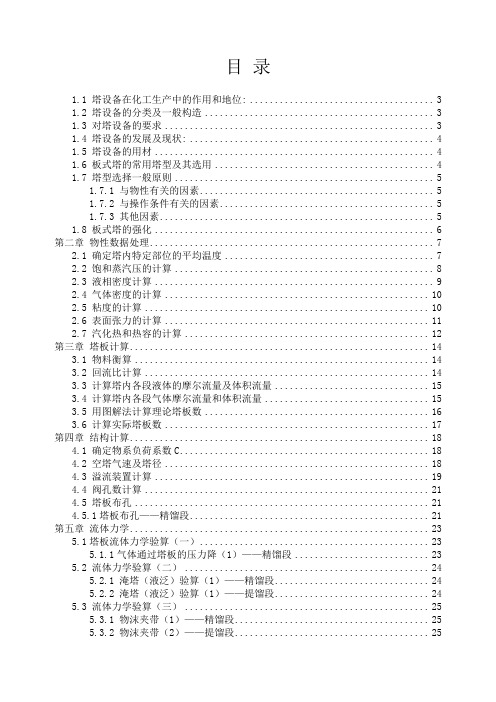

目录1.1 塔设备在化工生产中的作用和地位: (3)1.2 塔设备的分类及一般构造 (3)1.3 对塔设备的要求 (3)1.4 塔设备的发展及现状: (4)1.5 塔设备的用材 (4)1.6 板式塔的常用塔型及其选用 (4)1.7 塔型选择一般原则 (5)1.7.1 与物性有关的因素 (5)1.7.2 与操作条件有关的因素 (5)1.7.3 其他因素 (5)1.8 板式塔的强化 (6)第二章物性数据处理 (7)2.1 确定塔内特定部位的平均温度 (7)2.2 饱和蒸汽压的计算 (8)2.3 液相密度计算 (9)2.4 气体密度的计算 (10)2.5 粘度的计算 (10)2.6 表面张力的计算 (11)2.7 汽化热和热容的计算 (12)第三章塔板计算 (14)3.1 物料衡算 (14)3.2 回流比计算 (14)3.3 计算塔内各段液体的摩尔流量及体积流量 (15)3.4 计算塔内各段气体摩尔流量和体积流量 (15)3.5 用图解法计算理论塔板数 (16)3.6 计算实际塔板数 (17)第四章结构计算 (18)4.1 确定物系负荷系数C (18)4.2 空塔气速及塔径 (18)4.3 溢流装置计算 (19)4.4 阀孔数计算 (21)4.5 塔板布孔 (21)4.5.1塔板布孔——精馏段 (21)第五章流体力学 (23)5.1塔板流体力学验算(一) (23)5.1.1气体通过塔板的压力降(1)——精馏段 (23)5.2 流体力学验算(二) (24)5.2.1 淹塔(液泛)验算(1)——精馏段 (24)5.2.2 淹塔(液泛)验算(1)——提馏段 (24)5.3 流体力学验算(三) (25)5.3.1 物沫夹带(1)——精馏段 (25)5.3.2 物沫夹带(2)——提馏段 (25)第六章负荷性能图 (27)6.1 确定雾沫夹带上限线方程 (27)6.2 确定液泛线方程 (27)6.3 液相负荷上限线 (27)6.4 液相负荷下限线 (28)6.5 气相负荷下限线 (28)6.6 塔板负荷性能图 (29)第七章接管壁厚 (31)7.1 管径的计算 (31)7.2 塔壁厚计算 (31)7.3 塔高计算 (32)第1章概论1.1 塔设备在化工生产中的作用和地位塔设备是石油、化工生产中广泛使用的重要生产设备,在石油、化工、轻工等生产过程中,塔设备主要用于气、液两相直接接触进行传质传热的过程,如精馏、吸收、萃取、解吸等,这些过程大多是在塔设备中进行的。

FAME生产过程回顾

1绪论可再生能源由于高油价和温室气体排放限制在世界各地发展。

石油是被世界人口使用的最大单一资源,过度的煤、天然气、核能、烃类和可再生能源。

限制天然资源的储量和其他资源到达了他们生产高峰的边界。

已知石油储量的减少会让可再生能源更加有吸引力。

生物柴油是一种主要由植物油和动物脂肪生产的可再生能源燃料。

由在1992年倡导美国植物油商业化的全国大豆发展局(目前的全国植物油局)命名。

迫切的环境条例创造了对植物柴油作为一种旨在大量减少vehicular 排放的可替代燃料的极大地兴趣。

生物柴油安全、可再生、无毒还可在水里生物降解(在仅仅几个周98%的就生物降解了),包含更少的含硫化合物和拥有高闪点(>130℃)。

表格1说明植物油的平均排放量与常规柴油排放量的比。

表格1大家都知道植物油和动物脂肪作为柴油燃料来研究是在1970s的能源危机之前,19世纪80年代早期重新闪现了可替代燃料的兴趣。

同样,众所周知用自己名字的引擎发明家Rudolf Diesel(1858-1913)在他的发明中用花生油作为燃料。

压缩点火中高燃料粘性联系植物油作为燃料的应用是个大问题。

植物油的粘性范围比柴油燃料高10到20倍。

四种主要方法(稀释、微乳液、裂解和酯交换反应修正技术)也是油的直接用途来降低油的粘度。

有醇基的微乳液准备用来克服植物油高粘度的问题。

被定义为用热量来分裂成更小的分子。

裂解/爆破的植物油越过催化剂已经开始研究。

酯交换技术进程广泛应用于降低甘油三酯的高粘度。

酯化就是酯交换反应的范畴。

它要求有两个反应物羧酸和醇类。

酯化反应是酸催化,在缺少硫酸、磷酸、硫官能团酸和盐酸的情况下进程缓慢。

酯交换反应(也叫做醇解)是酯或油和醇(有或没有催化剂)的反应来形成酯或甘油。

因为反应是可逆的,过量的醇有利于转移平衡向产物移动。

酯交换反应和醇反应的第一步就是跟随高级甘油酯到低级甘油酯再到甘油的转换甘油三酯转换为甘油,每一步任意甘油酯中生产一甲基酯分子。

生物柴油生产的化学反应法流程

生物柴油生产的化学反应法流程英文回答:Chemical Reaction Pathways in Biodiesel Production.Biodiesel production involves a chemical reaction process that converts triglycerides from plant oils or animal fats into fatty acid methyl esters (FAMEs), which are the main components of biodiesel. The most common chemical reaction pathway for biodiesel production is transesterification, which involves the reaction of triglycerides with an alcohol, typically methanol or ethanol, in the presence of a catalyst.The transesterification reaction proceeds through a nucleophilic attack by the alcohol on the carbonyl carbon of the triglyceride, resulting in the formation of a fatty acid methyl ester (FAME) and glycerol. The reaction is typically catalyzed by a base catalyst, such as sodium hydroxide or potassium hydroxide, which helps to facilitatethe nucleophilic attack.Here is a simplified chemical equation for the transesterification reaction:Triglyceride + 3 Methanol → 3 Fatty Acid Methyl Esters + Glycerol.In addition to transesterification, there are other chemical reaction pathways that can be used for biodiesel production, including:Acid-catalyzed esterification: This process involves the reaction of triglycerides with an acid catalyst, such as sulfuric acid or hydrochloric acid, to form fatty acid esters.Enzymatic transesterification: This process uses enzymes as catalysts for the transesterification reaction. Enzymes are typically more expensive than chemical catalysts, but they can be more selective and environmentally friendly.中文回答:生物柴油生产的化学反应法流程。

酶化醇解在燃料制造和油处理中的应用

酶化醇解在燃料制造和油处理中的应用摘要生物燃料(脂肪酸甲酯FAMEs)能够把废弃的含有一个脂酶的食用油采用甲基化生产制得,迄今为止被报道的是在反应系统中甲基化程度过低,而且无酶活性脂酶催化剂不能够被重复使用。

我们需要澄清的问题是,不溶于甲醇的原因是脂酶的钝性不能被活化。

基于这一结果,我们使用不活动的假丝酵母属脂酶逐步发展成为甲基化体系。

全部甲基化是对来自于废弃油的生物燃料生产中最有效的部分,此过程可分为两步:第一步反应,处理1/3摩尔质量甲醇的化学数量,第二步反应是,通过增加2/3摩尔质量甲醇来反应。

如果无活性的输送物被一个推动反应的搅动破坏,第三步反应将会发生作用:第一步的基体是废弃油和1/3摩尔等量的甲醇,第二步是第一步的流出液和1/3摩尔等量的甲醇,反应第三步是第二步的流出液和1/3摩尔等量的甲醇,反应在两个反应体系中废弃油转化为生物燃料的转化率大于90%,而且脂酶催化剂在一百天之内活性不会消失,这种步骤化的醇解可以被成功应用于金枪鱼油的醇解。

1介绍环境污染意识的增强引发了零放射物的构思和废弃食用油的全部回收利用的想法,作为一个世界范围的社会问题引起相当的注意。

在日本,每年排出400000t废气食用油,估计有一半用作动物饲料润湿油和喷漆,剩下的则被排入环境中。

因此,从废弃使用油中制取生物燃料(脂肪酸甲酯FAMEs)被认为是减少和重新回收废弃油的重要一步。

在这一方面,日本的几个当地政府开始从家庭中收集使用过的废弃油并且将其转化为供应公共交通的生物能源。

目前,工业生产生物燃料通过碱性催化剂甲基化废弃油来实现。

产物中包括副产物、甘油、碱性催化剂、处理过后的废弃油等。

由此可见,产生的碱水对环境产生的多方面影响,而在脂酶催化反应中,废弃油的酶化醇解不产生废弃物,所以用脂酶来制造生物燃料成为一种必然需求。

2迄今为止有关酶化醇解的报道脂酶不仅被用来水解,而且被用在非水介质酯化作用中,脂酶的甘油三酯的甲基化被认为是从废弃食用油中提取生物燃料的一个最有效的方法。

FAME实用指南

FAME(Fully Automated Microplate Elisa analyzer)实用指南目录第一章系统的硬件介绍第二章实验方法的编辑第三章批号的编辑第四章指定编辑第五章板架的编辑第六章工作表的模拟第七章实验的运行第八章仪器的维护第一章系统的硬件介绍一进入孵育模块进板系统:进板升降架,进板架,微板条码扫描头。

孵育系统:前孵育塔(室温),后孵育塔(25-45度)。

二孵育模块孵育系统:前孵育塔(25-70度),后孵育塔(25-70度)。

三洗板\分配模块洗板系统:洗板头(吸掖针,注液针,线路连接板),洗板头冲洗槽,洗站(洗液桶,洗液连接管头),废液桶(废液桶盖子),真空泵溢气桶。

分配系统:分配器,试剂旋转架,试剂槽,注射器,试剂条码扫描头。

四终止模块酶标系统:酶标仪。

分配系统:试剂分配系统。

第二章实验方法的编辑实验方法的编辑包括方法信息、板图的编辑、实验步骤和文档释放。

方法信息创建新方法方法=》新建=》输入实验方法的名称。

(此名称必须与前加样设备产生的加样文件中的微板名称一致)生产商:试剂的生产商。

参数:方法的实验原理。

条码掩体:微板的识别码。

例条码掩体HCV????,当带有以HCV打头后面为四位流水号的条码的微板进入FAME时,此微板将被识别为编辑条码掩体HCV????的方法。

条码信息效期:从加样完成到进入FAME的允许时间。

(建议300分)加样延迟:微板从加样设备移至FAME的时间。

(建议0分)读操作:可浏览此方法的操作员级别。

写操作:可修改此方法的操作员级别。

修改方法方法=》打开=》选择方法打开修改。

方法的管理方法=》管理=》,可进行方法的重命名、复制、删除、备份、恢复。

(只有相关的板架删除后,方法才能删除)板图编辑微板尺寸的定义配置=》板尺寸设置=》用随机配置的游标卡尺测量微板的相应尺寸。

增加新的类型孔编辑=》孔类型编辑=》用插入或删除按钮编辑或删除微孔类型。

(缩写栏内要大写,使用栏内可选择,注释栏不重要)板图的定义选择孔类型栏内的类型孔,用标笔填写至微板中的相应孔内。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1绪论可再生能源由于高油价和温室气体排放限制在世界各地发展。

石油是被世界人口使用的最大单一资源,过度的煤、天然气、核能、烃类和可再生能源。

限制天然资源的储量和其他资源到达了他们生产高峰的边界。

已知石油储量的减少会让可再生能源更加有吸引力。

生物柴油是一种主要由植物油和动物脂肪生产的可再生能源燃料。

由在1992年倡导美国植物油商业化的全国大豆发展局(目前的全国植物油局)命名。

迫切的环境条例创造了对植物柴油作为一种旨在大量减少vehicular 排放的可替代燃料的极大地兴趣。

生物柴油安全、可再生、无毒还可在水里生物降解(在仅仅几个周98%的就生物降解了),包含更少的含硫化合物和拥有高闪点(>130℃)。

表格1说明植物油的平均排放量与常规柴油排放量的比。

表格1大家都知道植物油和动物脂肪作为柴油燃料来研究是在1970s的能源危机之前,19世纪80年代早期重新闪现了可替代燃料的兴趣。

同样,众所周知用自己名字的引擎发明家Rudolf Diesel(1858-1913)在他的发明中用花生油作为燃料。

压缩点火中高燃料粘性联系植物油作为燃料的应用是个大问题。

植物油的粘性范围比柴油燃料高10到20倍。

四种主要方法(稀释、微乳液、裂解和酯交换反应修正技术)也是油的直接用途来降低油的粘度。

有醇基的微乳液准备用来克服植物油高粘度的问题。

被定义为用热量来分裂成更小的分子。

裂解/爆破的植物油越过催化剂已经开始研究。

酯交换技术进程广泛应用于降低甘油三酯的高粘度。

酯化就是酯交换反应的范畴。

它要求有两个反应物羧酸和醇类。

酯化反应是酸催化,在缺少硫酸、磷酸、硫官能团酸和盐酸的情况下进程缓慢。

酯交换反应(也叫做醇解)是酯或油和醇(有或没有催化剂)的反应来形成酯或甘油。

因为反应是可逆的,过量的醇有利于转移平衡向产物移动。

酯交换反应和醇反应的第一步就是跟随高级甘油酯到低级甘油酯再到甘油的转换甘油三酯转换为甘油,每一步任意甘油酯中生产一甲基酯分子。

3通过酯交换反应生产生物柴油3.1均相碱催化酯交换反应酯交换反应可以被催化通过同是均相(碱和酸)和非均相催化剂。

最普遍应用的碱催化剂有NaOH和KOH。

碱催化的酯交换反应的反应原理用公式表示分三步。

植物油的碱催化的酯交换反应发生比酸催化反应快。

植物油的碱性催化剂的酯交换反应原理被Demirbas讨论。

在碱催化甲醇的酯交换反应方法中,溶解在甲醇的催化剂有力的激起一个小反应堆。

油转移到生物柴油的反应堆,然后催化剂/醇用泵混合到油中。

最后,混合物在常压下、340k充分搅拌2小时。

一个成功的酯交换反应产生两个液态:酯和未加工的甘油。

Gemma et al. 筛选出四种不同的碱性催化剂如NaOH、KON、用来为碱催化的向日葵油的酯交换反应。

对于所有的催化剂生物柴油纯度接近100%.高产量生物柴油的获得通过Na或K的甲醇(分别纯度是99.33%和98.46%)。

因为他们仅仅包括氢氧化合物部分,作为一个低比例的杂质对于皂化很重要。

无论如何,当Na或K的氢氧化合物作为催化剂使用时,生物柴油的产量分别降到86.71%和91.76%。

这是因为存在氢氧根使甘油三酯发生皂化反应。

由于各自的极性,在反应后的分离阶段肥皂溶解到甘油里。

另外,溶解的肥皂增加了甲基酯在甘油的溶解度,额外导致产量降低。

Joana et al.报告了使用纯油脂的高产量(接近97%)对比煎炸后的废油(92%)。

报告中Base-催化剂的反应队反应物的纯度很敏感。

满足FFA应该不超过一定限度。

如果在水中满足FFA是3%,从未提纯的油中用碱性催化剂的酯交换反应被发现是不适合来生产酯的。

为了阻止反应中的皂化反应,FFA和水必须分别低于0.5%和0.05%才能满足要求。

由于这些限制,只有纯植物油才适合没有大量预处理的碱催化的酯交换反应。

3.2均一酸催化酯交换反应液态的酸催化酯交换反应过程没有碱催化过程广泛应用。

均一的酸催化酯交换反应大约比均一的碱催化过程慢4000倍。

然而,酸催化的表现并不受在原料中FFA的影响。

实际上,酸催化剂可以同时催化酯化反应和酯交换反应。

而且,酸催化的很大长处就是他们可以从低成本的液态原料中直接生产生物柴油,通常与高FFA的浓缩(低成本的原料,例如食用油和油脂,通常FFA>6%)有联系。

植物油的酸催化酯交换反应原理被Ulf et al.详细讨论。

对于酸催化体系,硫酸、HCL和带有硫官能团的酸被不同的人员使用。

Feedman et al.比较了大豆油和甲醇、乙醇和丁醇用1%浓缩的硫酸在碱催化油的酯交换反应。

预实验在6:1M和20:1M时分别进行3小时和8小时。

转换成酯不尽人意。

1ml30:1的比例,然而,导致了高级酯转换成甲基酯。

每个醇解被领着接近醇类的沸点。

丁基酯、乙级酯和甲基酯转换成高级酯的时间分别是322小时和69小时。

Mohamad et al.报道,对于运用植物油进行酸催化酯交换反应硫酸普遍高于盐酸。

表格2表现了运用不同原料运用均一的酸催化和碱催化的不同情况下进行生物柴油生产结果。

表格2用酯交换反应来获得生物柴油中均一催化剂的表现更好。

与均一催化剂相连的问题有大量能量的消耗、由于FFA反应生成不希望的皂化物、从反应混合物中分离均一催化剂的高额费用和在分离催化剂和清洗产物时产生大量的废水非均相催化剂就可以有个很好的解决。

非均相催化剂可以更好的从反应产物中分离,不良的产物可以被避免。

它们能在从植物油或动物脂肪中的酯交换反应很好的满足FFAs,例如深度利用的饭店油和食物加工的油。

生物柴油合成运用固体催化剂可能会降低生产成本因为催化剂的重新利用和有可能同时发生酯交换反应和酯化反应。

Satoshi et al.证实在标准大气压200℃-300℃在确定的反应床下大豆油和甲醇生成脂肪酸酯的酯交换反应越过WZA(氧化锆-氧化铝)的固体超级催化剂、SZA(硫化锆-硫化铝)的固体超级催化剂和STO(硫酸锡氧化物)的固体超级催化剂,还报道对于从大豆油中生产生物柴油WZA是一个由前景的的固体催化剂(转化率超过90%).表格3显示的是运用酸和碱的非均相催化剂在不同情况下从不同的原料中生产生物柴油的产量结果表格3酶化的酯交换反应使用脂肪酶很有吸引力和值得鼓励有以下原因,产物容易分离,最少量的处理废水,容易重获甘油,缺少一边的反应。

脂肪酶的实际使用在非均相反应体系存在几点技术困难如残余的酶活性对产物的污染和经济损失。

为了克服这些问题,酶通常用于固定形式来重复利用降低经济损失和提高产品品质。

当游离的酶用于生物柴油过程,在甘油相中酶的活性可以部分重获。

然而,重新利用的数目建立在甘油的限制。

几项脂肪酶介导关于生产生物柴油的的酯交换反应在自由溶解的体系被提出。

在这些体系中,甲醇在原料油中有较差的溶解度而且体系中有较多的甲醇会形成沉淀对脂肪酶的活性有不良影响。

为了克服这个问题,Yuji et al.推荐逐步添加甲醇,因为甲醇在烃基酯的溶解度大于在油中,结果限制使酶失活。

另外,由于它不溶于油或有机溶剂,释放甘油可以抑制反应通过限制酶作用物和产生扩散。

酶化的甘油三酯的醇解在汽油、己烷、石油已经被研究。

然而,甲醇和甘油在这些溶液中的溶解度不高,上文中的问题可能会被保留。

为了解决这些问题,叔-丁醇是一种使用很好的理想溶剂。

有一定量的叔丁醇作为反映媒介,甲醇和副产物甘油都是可溶的,所以甲醇和甘油对脂肪酶催化活性产生的负面影响就全被消除了。

不同的酰基接受者对于酶催化生产生物柴油已经被研究。

乙醇已经被大多数研究人员选作酰基接受者。

几种醇类似于甲醇、乙醇、2-丙醇和2-丁醇已经被选作脂肪酶催化酯交换反应的酰基接受者。

部分甲基醋酸盐和乙基醋酸盐也可以选作酰基接受者。

Jech et al.使用不同的醇类来检测对酶的失活反应。

其中既有直链醇如甲醇、乙醇、丙醇和丁醇和带有支链的醇如异丙醇、异丁醇和2-丁醇。

Jech et al.报道说所有的直链醇对于固定的酶有毒。

发现失活度与直链低级醇上碳原子的个数成反比。

带有支链的醇的失活度低于直链醇上的失活度。

从R.oryzae,C.rugosa和P.fluorescens中得出从大豆油中生产生物柴油水的容纳量对产物的影响,Novozym435和B.cepacia,C.rugosa和P.fluorescens.都显示在缺水状态下酶活性降低。

这样就证明了酶的活性要有最低量的水的事实。

随着添加水分,酯的生产也有可观的增加。

表现了酶活性的增加。

另一方面Yuji et al.报道添加水分酯的生产降低了。

维持使用固定脂肪酶催化生产生物柴油的产量的水的量取决于原料(水的量包括原料中重新提炼的不同的废油),脂肪酶的来源(一些盈利性的脂肪酶是粉末状,在固定进程之前必须溶解在耦合介质中),定态技术(一些定态技术包括水的使用)还有酰基接受者的类型(分析等级或反应物等级)。

而且,它被用于优化水的容纳量取决于所使用的反应体系。

相比于化学方法,生产生物柴油的酶化方法更有优势,但是对于脂肪酶介导的生产生物柴油脂肪酶的消耗是最大的问题。

Du et al.报告说有两种方法来降低脂肪酶消耗。

一种是降低生产所消耗的脂肪酶可以通过新的脂肪酶发展、发酵最优化和下游加工提高来实现。

另一种方法延长酶的活性寿命,可以通过酶固定体系、醇解反应优化等来实现。

表格4表现了不同的脂肪酶介导的生物柴油生产的比较。

表格43.5超临界和亚临界醇的酯交换反应植物油和无催化剂的超临界甲醇的酯交换反应提供了一种新的生物柴油的生产方法。

超临界状态下的酯交换反应数分钟内就可以完成,然而传统的催化酯交换反应则需要数小时。

在传统反应温度甘油三酯的酯交换反应(非极性分子)和醇(极性分子)一般是非均相(通常是两个液相)因为极性和非极性成分的不完全混合。

然而,在超临界状态下,混合成均相因没有限制反应速率的相间大量聚集可以加快反应。

超临界状态下的另一个好处是醇不仅是反应物还是一种酸催化剂。

植物油在超临界醇的反应原理被Kusdiana 和Saka证明。

因为高压假定醇分子直接吸引甘油三酯羰基上的原子。

在依赖于压力和温度的超临界状态,氢键会显著降低是甲醇成为自由的单体。

凭着多脂肪酸甲基酯和甘油二酯形成,酯交换反应完成通过甲醇转换。

用相似的方法,甘油二酯酯交换形成甲基酯和在最后一步比生成甲基酯和甘油更大一步的单甘油酯。

反应体系中水的存在不影响超临界酯交换反应中甲基酯的产量。

在350℃下,甲醇、乙醇、1-丁醇、或者1-戊醇用于研究rap油的酯交换反应(rap油与乙醇的质量比是42:1)而且报道得到了大于90%的甲基醇产量。

在另一方能,对于乙醇、1-丙醇、和1-丁醇需要8分钟来获得同样的一致的烷基酯的,产量,同样1-戊醇时间会更长。

例如,乙醇、1-丙醇和1-丁醇超临界处理需要8-14分钟才能获得几乎完全甘油三酯转换为多脂肪酸烷基酯。