过程控制课程设计-纸机温度控制系统设计与仿真

过程控制课程设计-纸机温度控制系统设计与仿真

等控制方法,设计至少 2 套控制系统,达到控制加热器的目的,使被控变量的波动在规 定的范围内。对于每一套控制方案,具体要求: 1) 说明所采用的控制方案以及采用该方案的原因,并在工艺流程上表明该控制系 统。 2) 确定所用控制器的正反作用(这里要求加热器内的混合物不能益处,且不能过 热) ,画出控制系统完整的方框图(需注明方框图各环节的输入输出信号) ,并选 择合适的 PID 控制规律。 3) 在 SIMULINK 仿真环境下,对所采用的控制系统进行仿真研究。具体步骤包括: a) b) c) d) e) 在对象特性参数的变化范围内,确定各环节对象的传递函数模型,并构造 SIMULINK 对象模型; 引入手动/自动切换环节,在手动状态下对控制通道、 干扰通道分别进行阶 跃响应试验,以获得“广义对象”开环阶跃响应曲线; 依据 PID 参数整定方法,确定各控制器的参数; 在控制系统处于“闭环”状态下,进行液位、温度设定值跟踪响应试验、 白水,冷水对系统输出的扰动响应试验,并获得相应的响应曲线; 在各控制器参数均保持不变的前提下,当对象特性在其变化范围内发生变 化时,重新进行液位、温度设定值跟踪试验与扰动响应试验,并获得相应 的响应曲线。 根据不同控制方案的闭环响应曲线,比较控制性能(包括是否稳定、衰减 比、超调量、过渡过程时间等) 。

第 2 页 共 51 页

第二部分 分析计算

2.1 参数及仪表的选择

f)

1.3 仿真研究要求

为使仿真研究结果具有可比性,要求:(外界干扰和给定干扰 10%) 1) 跟踪响应试验前控制系统达到稳态,液位、温度设定值与测量值一致,分别对 应 150 mmH2O,60℃;跟踪响应试验中,液位、温度设定值的阶跃变化幅度对 2) 应实际液位、温度分别为 15 mmH2O, +6℃。 扰动响应试验前控制系统达到稳态,液位、温度设定值与测量值一致,分别对应 150 mmH2O,60 ℃;扰动响应试验中,白水和冷水的阶跃变化幅度为±10 mmH2O。

计算机控制课程设计温度控制系统的设计与实现

课程设计说明书题目:温度控制系统的设计与实现学生姓名:学院:电力学院系别:自动化专业:自动化班级:指导教师:二〇一年一月十四日内蒙古工业大学课程设计(论文)任务书课程名称:计算机控制系统课程设计学院:电力学院班级:自动化07-3班学生姓名:石鑫学号:指导教师:刘磊李志明摘要温度控制系统是一种典型的过程控制系统,在工业生产中具有极其广泛的应用。

温度控制系统的对象存在滞后,它对阶跃信号的响应会推迟一些时间,对自动控制产生不利的影响,因此对温度准确的测量和有效的控制是此类工业控制系统中的重要指标。

温度是一个重要的物理量,也是工业生产过程中的主要工艺参数之一,物体的许多性质和特性都与温度有关,很多重要的过程只有在一定温度范围内才能有效的进行,因此,对温度的精确测量和可靠控制,在工业生产和科学研究中就具有很重要的意义。

本文阐述了过程控制系统的概念,介绍了一种温度控制系统建模与控制,以电热水壶为被控对象,通过实验的方法建立温度控制系统的数学模型,采用了PID算法进行系统的设计,达到了比较好的控制目的。

关键词:温度控制;建模;自动控制;过程控制;PIDAbstractIn industrial production with extremely extensive application, temperature control system is a typical process control system.Temperature control system has the larger inertia. It is the response signal to step off some of time.And it produces the adverse effect to the temperature measurement. The control system is the important industrial control index. Temperature is an important parameters in the process of industrial production. Also it is one of the main parameters of objects, many properties and characteristics of temperature, many important process only under certain temperature range can efficiently work. Therefore, the precise measurement of temperature control, reliable industrial production and scientific research has very important significance.This paper discusses the concept of process control system and introduces a kind of temperature control system .The electric kettle is the controlled object, PID algorithm is used for system design,through experience method to get the model of temperature control system and we can get the controlied response well.Keywords:Temperature control; Mathematical modeling; Automatic control;Process control; PID目录第一章概述..........................................................................................................................................1.1 题目背景及应用意义...........................................................................................................1.2 本文内容及工作安排 (1)第二章系统组成及被控对象分析(被控对象数学建模) (3)2.1 系统组成 (3)2.1 被控对象分析(被控对象数学建模) (5)第三章控制策略设计及仿真研究 (11)3.1 控制策略设计 (11)3.2 仿真研究 (15)第四章控制策略实现 (18)4.1 组态环境下控制策略编程实现 (18)4.2 力控软件 (18)4.3 运行结果分析 (20)第五章总结 (22)参考文献 (23)第一章概述1.1 题目背景及应用意义在近四十年的时间里,电子计算机的发展经历了从电子管、晶体管、中小规模集成电路到大规模集成电路这样四个阶段,尤其是随着半导体集成技术的飞跃发展,七十年代初诞生了一代新型的电子计算机——微型计算机,使得计算机应用日益广泛;目前,计算机应用已渗透到各行各业,达到了前所未有的普及程度。

自动控制原理课程设计(温度控制系统的分析与校正)最终版本

学号:0120911360302课程设计题目温度控制系统的分析与校正学院自动化学院专业自动化班级姓名指导教师2012 年 1 月 2 日课程设计任务书学生姓名: 专业班级:指导教师: 工作单位: 自动化学院题 目: 温度控制系统的分析与校正初始条件:某温箱的开环传递函数为2()(51)sp e G s s s -=+要求完成的主要任务: (包括课程设计工作量及其技术要求,以及说明书撰写等具体要求)1、 试用Matlab 绘制其波特图和奈奎斯特图,计算相角裕度和幅值裕度;2、 试设计超前校正装置,使系统的相角裕度增加10度;3、 用Matlab 对校正后的系统进行仿真,画出阶跃响应曲线。

时间安排:指导教师签名: 年 月 日 系主任(或责任教师)签名: 年 月 日目录引言 (1)1 系统开环传递函数分析 (2)1.1比例环节--1 (2)1.2积分环节--1/S (2)1.3惯性环节--1/(5s+1) (3)1.4延迟环节--e-2s (3)1.5开环传递函数--G p(s) (3)2 利用Matlab分析传递函数 (4)2.1绘制波特图 (4)2.2绘制奈奎斯特图 (6)2.3计算相角裕度 (7)2.4计算幅值裕度 (7)3设计超前校正装置 (8)3.1无源超前校正装置 (8)3.2确定校正函数 (9)3.2.1估算校正函数 (9)3.2.2检验相角裕度 (9)3.2.3增大补偿角后确定校正函数 (10)3.3校正装置参数设置 (12)4校正后系统的仿真以及其阶跃响应曲线 (13)4.1仿真校正后的系统 (13)4.2阶跃响应曲线的绘制 (13)结束语 (15)参考文献 (16)引言本次课程设计要求运用所学的理论知识去分析并设计校正温度控制系统的开环传递函数,并通过软件Matlab辅助设计。

自动控制原理如今已经运用到我们的各个领域了,如温度控制、气压控制、水位控制、航天控制等等,通过自动控制原理的运用极大的改变着我们的生活,使我们的生活变得简单而又丰富多样。

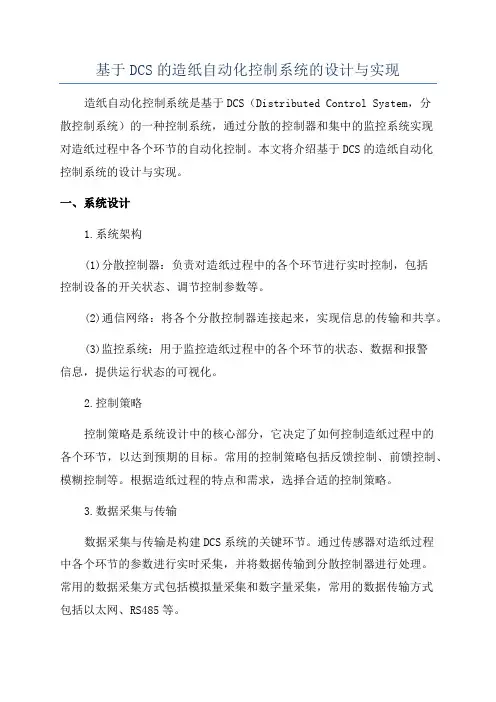

基于DCS的造纸自动化控制系统的设计与实现

基于DCS的造纸自动化控制系统的设计与实现造纸自动化控制系统是基于DCS(Distributed Control System,分散控制系统)的一种控制系统,通过分散的控制器和集中的监控系统实现对造纸过程中各个环节的自动化控制。

本文将介绍基于DCS的造纸自动化控制系统的设计与实现。

一、系统设计1.系统架构(1)分散控制器:负责对造纸过程中的各个环节进行实时控制,包括控制设备的开关状态、调节控制参数等。

(2)通信网络:将各个分散控制器连接起来,实现信息的传输和共享。

(3)监控系统:用于监控造纸过程中的各个环节的状态、数据和报警信息,提供运行状态的可视化。

2.控制策略控制策略是系统设计中的核心部分,它决定了如何控制造纸过程中的各个环节,以达到预期的目标。

常用的控制策略包括反馈控制、前馈控制、模糊控制等。

根据造纸过程的特点和需求,选择合适的控制策略。

3.数据采集与传输数据采集与传输是构建DCS系统的关键环节。

通过传感器对造纸过程中各个环节的参数进行实时采集,并将数据传输到分散控制器进行处理。

常用的数据采集方式包括模拟量采集和数字量采集,常用的数据传输方式包括以太网、RS485等。

二、系统实现1.系统编程基于DCS的造纸自动化控制系统的编程主要包括控制逻辑的编写和数据处理的实现。

控制逻辑的编写根据控制策略确定,可以使用诸如LD (Ladder Diagram)或FBD(Function Block Diagram)等编程语言进行实现。

数据处理的实现一般使用高级编程语言,如C++、Python等。

2.设备配置设备配置是指将DCS系统与控制设备进行连接和配置,使其能够相互通信。

具体包括对控制器进行参数配置、对传感器进行校准和接线等操作。

3.系统调试与优化在系统实现过程中,需要进行系统调试和优化,以确保系统的正常运行和达到预期的效果。

调试包括对各个环节的控制算法进行调整和验证,优化包括对系统的稳定性和可靠性进行改善。

过程控制系统课程设计报告

过程控制系统课程设计报告题目:温度控制系统设计姓名:学号:班级:指导教师:温度控制系统设计一、设计任务设计电热水壶度控制系统方案,使系统满足85度至95度热饮需要。

二、预期实现目标通过按键设定温度,使系统水温最终稳定在设定温度,达到控制目标。

三、设计方案(一)系统数学模型的建立要分析一个系统的动态特性,首要的工作就是建立合理、适用的数学模型,这也是控制系统分析过程中最为重要的内容。

数学模型时所研究系统的动态特性的数学表达式,或者更具体的说,是系统输入作用与输出作用之间的数学关系。

在本系统中,被控量是温度。

被控对象是由不锈钢水壶、2Kw电加热丝组成的电热壶。

在实验室,给水壶注入一定量的水,将温度传感器放入水中,以最大功率加热水壶,每隔30s采样一次系统温度,记录温度值。

在整个实验过程中,水量是不变的。

经过试验,得到下表所示的时间-温度表:表1 采样时间和对应的温度值以采样时间和对应的温度值在坐标轴上绘制时间-温度曲线,得到图1所示的曲线:图1 时间-温度曲线采用实验法——阶跃响应曲线法对温箱系统进行建模。

将被控过程的输入量作一阶跃变化,同时记录其输出量随时间而变化的曲线,称为阶跃响应曲线。

从上图可以看出输出温度值的变化规律与带延迟的一阶惯性环节的阶跃曲线相似。

因此我们选用()1ske G s Ts τ-=+(式中:k 为放大系数;T 为过程时间常数;τ为纯滞后时间)作为内胆温度系统的数学模型结构。

(1)k 的求法:k 可以用下式求得:()(0)y y k x ∞-=(x :输入的阶跃信号幅值)(2)过程时间常数T 和滞后时间τ可用两点法求得:T=)](1ln[)](1ln[2*1*12t y t y t t ----τ=)](1ln[)](1ln[)](1ln[)](1ln[2*1*2*11*2t y t y t y t t y t ------选取系统终值100℃,t 1=90s ,对应)(1*t y =0.36,t 2=300s ,对应)(2*t y =0.86得到K=0.8,T=138.1, τ=28.3系统开环传递函数:K=11388.0+S(二)基于MATLAB 的PID 仿真(1)PID 控制算法目前大部分温度控制器还是采用PID 控制算法,PID 控制是比例—积分—微分控制,PID 控制是最早发展起来的、应用领域至今仍然广泛的控制策略之一。

基于 DCS 的造纸自动化控制系统的设计与实现

基于DCS 的造纸自动化控制系统的设计与实现美卓集团总部在芬兰,是全球领先的工程技术公司。

业务涵盖矿山、建筑、能源、金属回收、纸浆和造纸等行业。

一、工艺流程工程核心设备是芬兰Metso 提供的在线双面涂布超压高速纸机,没有传统工艺的混合浆池,利用混合器使浆料在管道中直接混合,大大缩短了更换纸种所需的时间,提高了纸机的生产效率。

1.浆料流送装置是造纸机的起始部分,习惯上称之为流浆箱或网前箱。

2.网部的主要作用是将悬浮液浆流进行大量脱水,并使之成形具有一定湿强度的湿纸页。

纸幅在网部的成形决定了纸张成品的重要性。

3.在压榨部采用直通式双道靴型压榨,大大提高了纸页的脱水率和紧度。

4.干燥部是上烘缸下真空辊的结构,加入了纸幅稳定器用以解决高速纸机的纸幅跳边现象。

前干燥部有一套在线清洗设备,保证了纸机的运行效率。

5.施胶部的目的主要是使纸和纸板具有抗拒液体(特别是水和水溶液)扩散和渗透的能力,以适宜于书写或防潮抗湿,施胶剂是松香胶料。

6.超压部分也叫超级压光机,是由3~10个辊筒垂直安装在机架上组成的。

提高纸页的平滑度、紧度和光泽度,并使纸页全幅厚薄均匀。

7.传感器的使用:在施胶部之前有一个扫描架,安装了定量、水分和厚度传感器。

施胶部之后是第二个扫描架,安装了定量与水分传感器。

卷曲机构安装了第三个扫描架,有定量、厚度、水分、颜色、光泽度传感器。

此外,该纸机还装备了Metso公司的Sensodec6S 纸机状态及运行性能检测系统、KajaaniRMi 流着率分析系统、QCS质量控制系统、WMS断纸检测系统和WIS纸幅侦测系统,它们都属于造纸控制系统的组成部分。

现在开始着重讲它的集散控制系统DCS。

二、DCS—美卓MetsoDNAMetsoDNA(Dynamic Network Architecture)是美卓自动化开发的一套DCS 系统,它基于一个树型或者环型拓扑结构的冗余以太网络,将操作管理装置和下面的分散过程控制装置整合到一个平台。

基于PLC的造纸机控制系统设计分析

基于PLC的造纸机控制系统设计分析【摘要】PLC即Programmable Logic Controller的缩写,指的是可编程逻辑的控制器。

PLC在应用的时候具有编程简单、使用方便、性价比高、功能强以及可靠性和抗干扰的能力强等特点。

因此,目前PLC已经成功应用于各种控制器中。

本文首先对PLC进行了分析,然后基于PLC的基础上,对造纸机的控制系统进行了设计。

【关键词】PLC;造纸机;控制系统;设计当前,伴随着PLC与变频器价格的下降,在造纸机的控制系统中,通过应用PLC和变频器对造纸机的控制系统进行设计,能够有效的提高造纸机工作的稳定性,提高造纸机产量,同时还可以达到降低成本的目的。

变频器相信人们已经非常熟悉,但是什么是PLC呢,下面就让笔者首先分析一下PLC。

1 PLC简介PLC指的是可编程逻辑的控制器,它一般采用的是能够编程的存储器,多用于进行储存内部的程序,能够执行顺序控制、计数、逻辑运算以及算术操作等,面向用户的指令。

这种控制器能够通过模拟或数字式的输出、输入,进而达到控制各种生产过程或各种机械的目的。

一般来说,PLC主要包括电源、中央处理单元、存储器以及输入和输出的接口电路等。

随着PLC性能的不断完善,在应用的过程中,PLC具有以下几个鲜明的特点。

首先,PLC具有编程简单,使用方便的特点。

PLC采用的是比较简明的逻辑图、语句表以及梯形图等来编程语言,而不是使用复杂的计算机知识,所以,在编程的时候非常的简单。

而且PLC实现了在线修改程序,大大的方便了控制系统。

其次,PLC具有性价比高、功能强的特点。

PLC内有无数个方便用户用的编程元件,能够进行非常复杂的控制工作,与其他的控制器相比较,性价比更高,功能更加的强大,可以通过互联网实现分散控制和集中管理。

再次,PLC的抗干扰能力非常的强,具有较高的可靠性。

PLC进行了一系列的软件和硬件抗干扰的措施,因此,在抗干扰的能力方面非常的强。

一般来说,PLC的平均年无故障时间高达数万小时,具有较高的可靠性。

温度控制系统的设计《模拟电子技术基础》课程设计说明书

目录1.原理电路的设计 (1)1.1总体方案设计 (1)1.1.1简单原理叙述 (1)1.1.2设计方案选择 (1)1.2单元电路的设计 (3)1.2.1温度信号的采集与转化单元——温度传感器 (3)1.2.2电压信号的处理单元——运算放大器 (4)1.2.3电压表征温度单元 (5)1.2.4电压控制单元——迟滞比较器 (6)1.2.5驱动单元——继电器 (7)1.2.6 制冷部分——Tec半导体制冷片 (8)1.3完整电路图 (10)2.仿真结果分析 (11)3 实物展示 (13)3.1 实物焊接效果图 (13)3.2 实物性能测试数据 (14)3.2.1制冷测试 (14)3.2.2制热测试 (18)3.3.3性能测试数据分析 (20)4总结、收获与体会 (21)附录一元件清单 (22)附录二参考文献. (23)摘要本课程设计以温度传感器LM35、运算放大器UA741、NE5532P及电压比较器LM339N 为电路系统的主要组成元件,扩展适当的接口电路,制作一个温度控制系统,通过室温的变化和改变设定的温度,来改变电压传感器上两个输入端电压的大小,通过三极管开关电路控制继电器的通断,来控制Tec制冷片的工作。

这样循环往复执行这样一个周期性的动作,从而把温度控制在一定范围内。

学会查询文献资料,撰写论文的方法,并提交课程设计报告和实验成品。

关键词:温度;测量;控制。

AbstractThis course is designed to a temperature sensor LM35, an operational amplifier UA741,NE5532P and a voltage comparator LM339N circuit system of the main components. Extending the appropriate interface circuit, make a temperature control system. By changing the temperature changes and set the temperature to change the size of the two input ends of the voltage on the voltage sensor, an audion tube switch circuit to control the on-off relay to control Tec cooling piece work. This cycle of performing such a periodic motion, thus controlling the temperature in a certain range. Learn to query the literature, writing papers, and submitted to the curriculum design report and experimental products.Key words: temperature ; measure ;control温度控制系统的设计1.原理电路的设计1.1总体方案设计1.1.1简单原理叙述先采集室内温度信号,将其转化为电压或者电流信号,并线性放大再用万用表测取,可以直接线性反映温度值。

飞机温控系统的建模与仿真

飞机温控系统的建模与仿真随着自动化技术的普及和飞行器的发展,飞行器温控系统的模型和仿真分析越来越重要。

本文旨在介绍一种基于MATLAB/Simulink平台的飞机温控系统建模和仿真方法。

1.建立传感器和执行器模型在飞机温控系统中,传感器和执行器是非常重要的组成部分。

传感器负责测量环境变量,并将其转化为电信号;而执行器则控制系统对环境做出反应。

因此,我们需要建立传感器和执行器的数学模型。

传感器的数学模型可以用以下方程表示:S(t)=S[1+G×(E(t)-E0)+N(t)]其中,S表示传感器输出,E表示环境变量,E0表示环境变量的参考值,N表示传感器噪声,G表示传感器增益。

该方程表达了传感器输出与环境变量之间的关系。

U(t)=Kp×e(t)+Ki×∫e(t)dt+Kd×(de(t)/dt)其中,U表示执行器输出,e表示执行器控制器输入与输出之间的差异,Kp、Ki和Kd分别表示执行器的比例、积分和微分增益。

这个方程表达了执行器控制器与执行器输出之间的关系。

2.建立热传导模型热传导是飞机温控系统的核心问题之一。

在飞机中,温度可以通过热传导方式向各个部件传递。

因此,需要建立热传导模型。

热传导方程可以表示为:ρCp(dT/dt)=κ(d^2T/dx^2)+Q其中,ρ和Cp分别是物质密度和比热容,T是温度,κ是热传导系数,Q是加热源。

使用Simulink工具箱,可以建立此模型和其方程。

此模型的主要任务是维护整个飞机的温度平衡,并确定外部温度和其他环境变量对飞机的影响。

3.建立温度反馈控制系统随着航空业技术的不断升级,研究开发了许多高级的飞机温度控制系统。

这些系统的主要目标是确保整个飞行器在不同的工作情况下,保持一定的温度范围内。

因此,建立一个简单的温度反馈控制系统是至关重要的。

建立温度反馈控制系统,需要定义控制目标,并为飞机的不同部分设置温度控制器。

控制器的任务是接收外部环境变量和飞机内部变量,计算错误信号,并使温度保持在目标温度范围内。

飞机温控系统的建模与仿真

飞机温控系统的建模与仿真

飞机温控系统的建模与仿真可以通过建立数学模型和进行计算机仿真来实现。

飞机温控系统的目标是维持机舱内的温度在一个合适的范围内,确保乘客和机组人员的舒适度和安全性。

建立飞机温控系统的数学模型涉及到许多因素,包括外部环境温度、飞机速度、外部风的速度和方向、机舱内人员和设备的热量产生等。

这些因素将影响到飞机内部的热传递和热平衡。

需要建立飞机外壳的热传递模型。

飞机外壳受到外部温度和外部风的影响,可以通过建立热传导、对流和辐射传热模型来描述。

热传导模型可以使用热传导方程来表示,对流传热模型可以使用牛顿冷却定律来表示,辐射传热模型可以使用斯特藩-玻尔兹曼定律来表示。

需要建立控制系统的模型。

控制系统可以根据机舱内部和外部的温度差异来控制供暖和制冷系统的操作。

控制系统可以使用PID控制器或其他控制算法来实现。

控制系统的模型可以根据具体的控制算法来建立,并进行仿真来验证其性能和鲁棒性。

进行飞机温控系统的仿真可以使用计算机软件来实现。

常用的仿真软件包括MATLAB、Simulink、Ansys等。

可以根据建立的数学模型,使用仿真软件进行模拟运行,并以不同的输入条件和控制策略来验证系统的性能和稳定性。

通过仿真可以预测飞机在不同工况下的温度分布和控制效果,优化设计和调试控制算法。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第二部分 分析计算

2.1 参数及仪表的选择

等控制方法,设计至少 2 套控制系统,达到控制加热器的目的,使被控变量的波动在规 定的范围内。对于每一套控制方案,具体要求: 1) 说明所采用的控制方案以及采用该方案的原因,并在工艺流程上表明该控制系 统。 2) 确定所用控制器的正反作用(这里要求加热器内的混合物不能益处,且不能过 热) ,画出控制系统完整的方框图(需注明方框图各环节的输入输出信号) ,并选 择合适的 PID 控制规律。 3) 在 SIMULINK 仿真环境下,对所采用的控制系统进行仿真研究。具体步骤包括: a) b) c) d) e) 在对象特性参数的变化范围内,确定各环节对象的传递函数模型,并构造 SIMULINK 对象模型; 引入手动/自动切换环节,在手动状态下对控制通道、 干扰通道分别进行阶 跃响应试验,以获得“广义对象”开环阶跃响应曲线; 依据 PID 参数整定方法,确定各控制器的参数; 在控制系统处于“闭环”状态下,进行液位、温度设定值跟踪响应试验、 白水,冷水对系统输出的扰动响应试验,并获得相应的响应曲线; 在各控制器参数均保持不变的前提下,当对象特性在其变化范围内发生变 化时,重新进行液位、温度设定值跟踪试验与扰动响应试验,并获得相应 的响应曲线。 根据不同控制方案的闭环响应曲线,比较控制性能(包括是否稳定、衰减 比、超调量、过渡过程时间等) 。

f)

1.3 仿真研究要求

为使仿真研究结果具有可比性,要求:(外界干扰和给定干扰 10%) 1) 跟踪响应试验前控制系统达到稳态,液位、温度设定值与测量值一致,分别对 应 150 mmH2O,60℃;跟踪响应试验中,液位、温度设定值的阶跃变化幅度对 2) 应实际液位、温度分别为 15 mmH2O, +6℃。 扰动响应试验前控制系统达到稳态,液位、温度设定值与测量值一致,分别对应 150 mmH2O,60 ℃;扰动响应试验中,白水和冷水的阶跃变化幅度为±10 mmH2O。

(7) 对于加热器装置,假设控制通道的动态特性可表示为

第 1 页 共 51 页

K12 K11 G T T11s 1 T12s 1 ; G K 21 K 22 L T s 1 T s 1 22 21

K11 [0.14, 0.15] ℃ /(T/hr) , K12 [0.1, 0.09] ℃ /(T/hr) , K21 [0.05, 0.06] ℃ /(T/hr) , K22 [0.05, 0.06] ℃ /(T/hr), T11 [2.5, 3] 分, T12 [2.5, 3] 分, T21 [4.4, 4.5] 分, T22 [4.4, 4.5] 分。

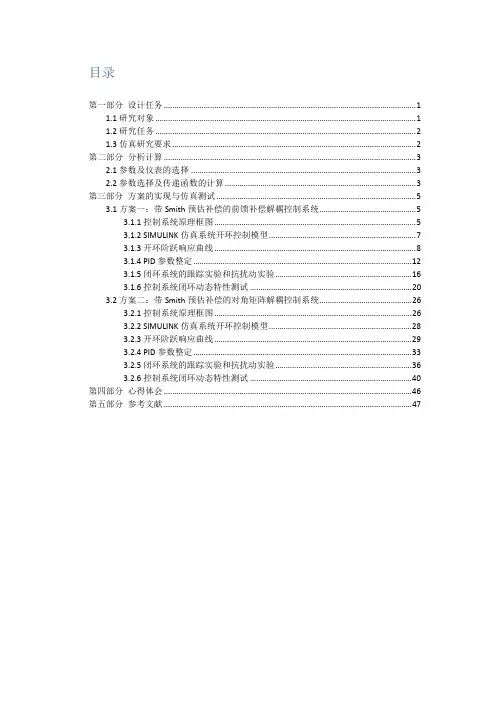

目录

第一部分 设计任务 ........................................................................................................................ 1 1.1 研究对象 ............................................................................................................................ 1 1.2 研究任务 ............................................................................................................................ 2 1.3 仿真研究要求 .................................................................................................................... 2 第二部分 分析计算 ........................................................................................................................ 3 2.1 参数及仪表的选择 ........................................................................................................... 3 2.2 参数选择及传递函数的计算 ........................................................................................... 3 第三部分 方案的实现与仿真测试 ............................................................................................... 5 3.1 方案一:带 Smith 预估补偿的前馈补偿解耦控制系统 .............................................. 5 3.1.1 控制系统原理框图 ................................................................................................ 5 3.1.2 SIMULINK 仿真系统开环控制模型 ...................................................................... 7 3.1.3 开环阶跃响应曲线 ................................................................................................ 8 3.1.4 PID 参数整定 ........................................................................................................12 3.1.5 闭环系统的跟踪实验和抗扰动实验 .................................................................16 3.1.6 控制系统闭环动态特性测试 ............................................................................. 20 3.2 方案二:带 Smith 预估补偿的对角矩阵解耦控制系统 ............................................ 26 3.2.1 控制系统原理框图 .............................................................................................. 26 3.2.2 SIMULINK 仿真系统开环控制模型 ....................................................................28 3.2.3 开环阶跃响应曲线 ..............................................................................................29 3.2.4 PID 参数整定 ........................................................................................................33 3.2.5 闭环系统的跟踪实验和抗扰动实验 .................................................................36 3.2.6 控制系统闭环动态特性测试 .............................................................................40 第四部分 心得体会 ......................................................................................................................46 第五部分 参考文献 ...................................................................................................................... 47

GL1 ( s)

KT 1 2 s K L1 , GT 1 ( s) e TT 1s 1 TL1s 1

K L1 [50, 100] (mmH2O/(t/h)); KT 1 [1, 3] ℃/(T/hr), TL1 [10, 15] 分,TT 1 [4.5, 5.5] 分。

其中 对象 特 性参 数均 可 能在 以下 范 围内10 T/hr;另外,被控变量 T 的设定范围为 T 60 0.3 ℃,被控变量 L 的设定范围 为 L 150 10 mmH2O。试应用单回路、串级、前馈、比值、选择、Smith 预估、解耦

对于上述被控过程,所受的主要扰动为白水 F1 ,冷水 F 2 而且变化范围均为:

第一部分 设计任务

1.1 研究对象

白水 F1 热水W

F2 冷水

去铜网 纸浆Q

图 1 低速纸机直接加热器试验装置

某造纸厂低速纸机纸浆温度控制试验装置如图 1 所示, 图中白水主要用于稀释纸浆, 为 了 满 足 后 序 工 序 需 要 , 要 求 严 格 控 制 纸 浆 和 加 热 器 的 液 位 ( 要 求 60 0.3 ℃ , 150 10 mmH2O) 。采用纸浆流量控制液位,热水流量控制温度,要求系统有较好的跟 踪性能,在外界干扰下有满意的动态品质。 为便于控制方案研究,假设如下: (1) 该加热装置的静态工作点为 T0 = 60℃,L0 =150 mmH2O(毫米水柱) 。 (2) 加热器温度的测量范围都为 0 ~ 100 ℃,液位 L 的测量范围为 0 ~ 250 mmH2O。 (3) 液位测量仪表的动态滞后忽略不计;而温度测量环节可用带纯滞后的一阶环 节来近似,温度测量环节的一阶时间常数 T 0.8 ,纯滞后时间 =0.4 ,单位 为分。 (4) 假设控制阀都为线性阀, 其动态滞后忽略不计, 动态特性可表示为 1 或 -1 (根 据选择的气开气关式阀门来确定正负号) 。 (5) 假设白水 F 1 扰动对液位和温度扰动的动态特性可分别表示为: