摩擦焊的发展历程

摩擦焊PPT课件

摩擦焊的应用

各类同质、异质金属连接

汽车半轴、汽车凸轮轴、汽车动力转向轴节点、汽车前 后桥、发动机汽门顶杆、集成齿轮、拨叉、花键套管、 连轴器、传动轴、驱动桥壳、制动凸轮、排气阀、液压 油缸推杆、气囊充气器、涡轮增压器转子 、印刷机滚 子、电机轴、船用马达驱动轴、石油与地质钻杆、长冲 程超高强度抽油杆、双金属轴瓦、双金属刀具、铜铝导 电接头等

d-35s

e-40s

f-55s

稳态焊敷阶段

400kgf– 1825rpm– 2.2mm/s

22

搅拌摩擦点焊 FSSW

(Friction Stir Spot Welding)是FSW中的特定 形式,是针对汽车铝结构车 身的连接而进行开发研究的

FSSW装置安装在机器人臂 上,施焊时由机器人臂移到 要焊部位,夹紧臂下降夹紧 要焊的板,然后搅拌头下降 进行焊接,焊接结束后松开 夹紧臂,整个装置由机器人 臂移到新的点焊位置

14

惯性摩擦焊过程

旋转焊件与飞轮相连。 焊接时飞轮被加速到设 定转速,以动能形式储 存能量,随后电动机与 主轴脱离 储存在飞轮中的动能通 过摩擦逐渐转换为热能, 而飞轮转速则不断降低, 至主轴停止转动

15

线性摩擦焊 LFW

LFW焊接过程

摩擦副一侧工件被一对 往复机构驱动着相对于 另一侧被夹紧的工件表 面作相对运动,并在其 轴向施加压力下,随着 摩擦运动的进行,摩擦 表面被清理并产生摩擦 热,摩擦表面的金属逐 渐达到粘塑性状态并产 生变形,形成飞边。然 后,停止往复运动并施 加顶锻力,完成焊接

LinFricTM型线性摩擦焊机

17

线性摩擦焊

18

线性摩擦焊接

主要适用于多数的热塑性部件,包括非晶态的和 半晶质的

王鑫-搅拌摩擦焊-g20148405

5 .搅拌摩擦焊的发展与应用

在铁道车辆中,搅拌摩擦焊已经用来制造高速列车、货车车厢、地铁车厢和有 轨电车等;搅拌摩擦焊为汽车轻合金结构的制造也提供了巨大的可能。图5.1为 高速列车用结构25m长的搅拌摩擦焊焊缝。

图5.1 日本新干线高速列车结构

17/13

5 .搅拌摩擦焊的发展与应用

美国Eclipse飞机制造公司斥资3亿美元用于搅拌摩擦焊的飞机制造计划,其制造的第一 架搅拌摩擦焊商用喷气客机(Eclipse500)于2009年8月在美国进行了首飞测试。其机 身蒙皮、翼肋、弦状支撑、飞机地板以及结构件的装配等铆接工序均由搅拌摩擦焊替 代,提高了生产效率、节约了制造成本并且减轻了机身重量。

图4.2 表面沟槽

图4.3 飞边毛刺

图4.4 表面起皮

图4.5 表面起丝

图4.6表面鼓包

图4.7 背部焊瘤

4. 搅拌摩擦焊的焊接优缺点

表4.1 缺陷的原因及其分析

☞ 目 录

1 2

搅拌摩擦焊发展历史简介 搅拌摩擦焊的原理

搅拌摩擦焊的接头组织分布 搅拌摩擦焊的焊接优缺点 搅拌摩擦焊的发展与应用

3

4 5

5 .搅拌摩擦焊的发展与应用

欧洲宇航公司将搅拌摩擦焊技术用于Ariane 5火箭发动机主承力框的制造, 承力框的材料为7075-T7351,主体结构由12块整体加工的带翼状加强的平板 连接而成,结构制造中用搅拌摩擦焊代替了螺栓连接,为零件之间的连接和 装配提供了较大的富裕度,并可减轻结构重量,提高生产效率。

5 .搅拌摩擦焊的发展与应用

船舶制造与海洋工业 甲板 壁板 隔板 等板 材的 拼焊 铝挤 压件 的焊 接 船体 和加 强件 的焊 接 直升 机降 落平 台的 焊接 军用 或科 技探 测火 箭 航空航天领域 军用 机的 副油 箱 航空 器油 箱 军用 或民 用飞 机的 蒙皮

摩擦焊技术发展与展望

摩擦焊一、概述利用摩擦热焊接起源于一百多年前,此后经半个多世纪的研究发展,摩擦焊技术才逐渐成熟起来,并进入推广应用阶段。

自从20世纪50年代摩擦焊真正焊出合格焊接接头以来,就以其优质、高效、低耗、环保的突出优点而受到所有工业强国的重视。

我国的摩擦焊研究始于1957年,发祥地是哈尔滨焊接研究所,同时也是世界上最早开展摩擦焊研究的几个国家之一,48年来取得了很多引人注目的成果。

摩擦焊技术的主要优点归结为如下几个方面:(1)接头质量好且稳定焊接过程由机器控制,参数设定后容易监控,重复性好,不依赖于操作人员的技术水平和工作态度。

焊接过程不发生熔化,属固相热压焊,接头为锻造组织,因此焊缝不会出现气孔、偏析、夹杂及裂纹等铸造组织的结晶缺陷,焊接接头强度远大于熔焊、钎焊的强度,达到甚至超过母材的强度。

(2)效率高对焊件准备通常要求不高,焊接设备容易自动化,可在流水线上生产。

每件焊接时间以秒计,一般只需几秒至几十秒,是其他焊接方法如熔焊、钎焊不能相比的。

(3)节能、节材、低耗所需功率仅是传统焊接工艺的1/5~1/15,不需焊条、焊剂、钎料和保护气体,不需填加金属,也不需消耗电极。

(4)焊接性好特别适合异种材料的焊接,与其他焊接方法相比,摩擦焊有着得天独厚的优势,如钢和纯铜、钢和铝、钢和黄铜等异种金属的焊接。

(5)环保、无污染焊接过程不产生烟尘或有害气体,不产生飞溅,没有孤光和火花,没有放射线。

基于以上优点,摩擦焊技术被誉为未来的绿色焊接技术。

二、摩擦焊技术的发展及应用现状经过几十年的发展,摩擦焊技术在国内目前已经具备了包括工艺、设备、控制及检验等整套完备的专业技术规模,并且在基础理论研究上也形成了一定的独立体系。

1.摩擦焊工艺研究与应用目前我国摩擦焊技术的应用比较广泛,可焊接φ3.0~φ120mm的工件及8000mm 2的大截面管件,同时还开发了相位焊和径向摩擦焊技术,以及搅拌摩擦焊技术。

不仅可焊接钢、铝、铜,而且还成功焊接了高温强度级相差很大的异种钢和异种金属,以及形成低熔点共晶和脆性化合物的异种金属,如高速钢-碳钢、耐热钢-低合金钢、高温合金-合金钢、不锈钢-低碳钢、不锈钢-电磁铁,以及铝-铜、铝-钢等。

搅拌摩擦焊发展

搅拌摩擦焊技术的发展分类:搅拌摩擦焊时间:2007-4-19 0:13:00目前,飞行器上大量采用高强铝合金,由于这些材料的熔焊焊接性能差,在飞行器上不得不采用点焊或铆接结构,这样不但大大降低了部件的性能重量比,而且气密性差。

英国焊接研究所开发研究的搅拌摩擦焊工艺为这类问题的解决提供了一个新思路,由于它具有可焊接对裂纹敏感而不能熔焊的金属、固相连接能保持原合金的冶金性能、可焊接异种金属等优点,在许多国家得到了迅速的开发和应用。

搅拌摩擦焊现在主要用于飞行器上无法熔焊的铝合金,如硬铝、铝锂合金等材料的连接,大大提高了产品的性能和制造水平。

图1.1 搅拌摩擦焊示意图1 搅拌摩擦焊技术介绍1.1 搅拌摩擦焊的工艺过程搅拌摩擦焊的焊接过程如图1.1所示。

搅拌头在轴向压力下高速旋转,使其上的特型指棒与工件表面接触,摩擦生热并软化了一部分金属,迅速钻进被焊对接板的接缝;当特型指棒钻进表面以下时,有一部分金属被挤出表面以上,这些在焊接的瞬间产生。

焊接深度主要由搅拌头的特型指棒长度决定,随着搅拌头特型指棒的钻入,当轴肩与被焊板件的金属表面接触时,轴肩的旋转产生了辅助的摩擦热,并在搅拌头的特型指棒周围产生了塑性金属,此时,搅拌头沿着板件的接缝运动时,利用特型指棒与工件材料间摩擦生热,不断软化、挤压和搅拌前方的金属,而在搅拌头已走过的部位金属逐渐冷却、固化,就形成了搅拌摩擦焊的焊缝。

1.2 搅拌摩擦焊的焊缝金相组织搅拌摩擦焊的焊核位于焊缝中心,内部结构呈清晰的洋葱形状,由一系列的椭圆排列组成,这在其它合金中不一定看到或不够明显。

焊核延伸到焊件的表面,它比搅拌头的特型指棒要大,但比搅拌头的轴肩要小。

焊核有时会延伸到焊件的底部。

焊核的形貌取决于特型指棒的形状、焊接参数和被焊材料的强度。

通过搅拌摩擦焊焊接接头的金相分析及显微硬度分析可以发现,搅拌摩擦焊接头的微观结构可分为四个区域:A区为母材区在最外边,无热影响也无变形的影响;B 区为热影响区,没有受到变形的影响,但受到了从焊接区传导过来的热量影响;C区为变形热影响区,该区受到了塑性变形的影响,也受到了焊接温度的影响;D区为焊核,是两块焊件的共有部分,如图1.2所示。

概述焊接的发展史

焊接技术可以追溯到几千年前的青铜器时代,在人类早期工具制造中,无论是中国还是当时的埃及等文明地区,都能看到焊接技术的雏形。

古代的焊接方法主要是铸焊、钎焊和锻焊。

中国商朝〔公元前1600年—公元前1046年〕制造的铁刃铜钺就是铁和铜的铸焊件,其外表铜与铁的熔合线蜿蜒曲折,接合良好。

春秋战国时期〔公元前770年—公元前221年〕曾侯乙墓中的建鼓铜座上的盘龙是分段钎焊连接而成的,与现代软钎料成分相近。

战国时期制造的刀剑一般是加热锻焊而成的。

据明朝宋应星所著?天工开物?记载:中国古代将铜和铁一起入炉加热,经锻打制造刀、斧;用黄泥或筛细的陈久壁土撒在接口上,分段锻焊大型船锚。

在古埃及和地中海地区,公元前1000年人们就已经能够通过搭接的方法制造金盒及铁质工具。

到中世纪〔约公元476年—公元1453年〕,早叙利亚大马士革曾用锻焊方法打造兵器。

但古代焊接技术长期停留在较原始的水平,使用的热源都是炉火,温度低、能源不集中,无法用于大截面、长焊缝工件的焊件,只能用以制作装饰品、简单的工具和武器。

近代真正意义上的焊接技术起源于1880年左右电弧焊方法的问世[6]。

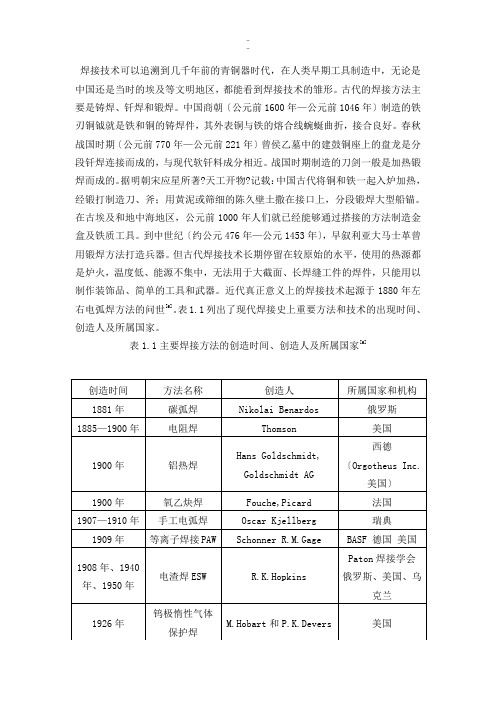

表1.1列出了现代焊接史上重要方法和技术的出现时间、创造人及所属国家。

表1.1主要焊接方法的创造时间、创造人及所属国家[6]注:表中的创造时间以焊接方法首次具有工业实现意义为起点,而非该方法的原理初次被发现。

纵观现代焊接方法和技术开展史,与其工业革命的开展息息相关,可根据方法的起源时间,将其归纳为两个重要的开展阶段。

〔1〕起源于19世纪70年代的第二次工业革命,这一阶段的重要标志是电力的开展和应用。

工业应用最为广泛的电弧焊、电阻焊方法正是起源于这一阶段。

虽然目前工业上使用的这两类焊接方法已有了很大进步,但不容置疑的是这一阶段奠定了焊接技术开展的第一块基石。

在1881年的巴黎“首次世界电器展〞上,法国Cabot 实验室的学生,俄罗斯人Nikolai Benardos在碳极和工件引弧,填充金属棒使其熔化,首次展示了电弧焊的方法。

国内外摩擦焊接技术发

国内外摩擦焊接技术发展现状与趋势摩擦焊接工艺为固态焊接,焊缝热影响区相对较、窄,晶粒细小,焊缝质量较易控制,制造成本相对较低。

半轴以焊代锻,以摩擦焊代替CO2气体保护焊,可降低成本。

传动轴、万向节叉等零件均为CO2气体保护焊,生产效率相对较低,若采用摩擦焊工艺,无需填充任何辅助材料,并有利于作业环境的改善,减少污染。

据不完全统计,美国、德国、日本等工业发达国家的一些著名汽车制造公司,已有百余种汽车零部件采用了摩擦焊技术。

在国内,中国重汽已实现铸钢桥壳和轴头的摩擦焊接。

摩擦焊技术在国内推广应用,势在必行。

今后5~10年要加大力度开发一些新的摩擦焊方法(相位摩擦焊、线性摩擦焊、径向摩擦焊和搅拌摩擦焊),逐步完善并扩大其应用范围。

近年来,为了适应新材料与新结构的应用,国内外在摩擦焊接及相关技术方面取得了重要进展,其中以线性摩擦焊(LinearFriction Welding)、摩擦堆焊(Consumable RodFrictionsurfacing)、搅拌摩擦焊(FrictionStir Welding)、摩擦塞焊(Friction Plug Welding)等被称为是“科学摩擦(Science Friction)的先进摩擦焊接技术最具代表性。

这些新颖的摩擦焊接技术不仅拓展了摩擦焊的应用范围,而且提高了焊接部件的整体性能和可靠性,使那些难焊或不能焊的材料也能获得高质量的焊缝。

研究先进摩擦焊接技术具有重大的理论意义和工程应用价值。

搅拌摩擦焊是英国焊接研究所TWI(The WeldingInstitute)于1991年开发的专利焊接技术。

与常规摩擦焊一样,搅拌摩擦焊也是利用摩擦热作为焊接热源。

不同之处在于,搅拌摩擦焊焊接过程是由一个圆柱体形状的焊头伸入工件的接缝处,通过焊头的高速旋转,使其与焊接工件材料摩擦,从而使连接部位的材料温度升高软化,同时对材料进行搅拌摩擦来完成焊接的。

搅拌摩擦焊是针对焊接性较差的铝合金开发的一种新型固相焊接工艺,特别适合板材的焊接,近年来引起国内外的重视,该技术的焊接质量好,生产率高,板材不用开坡口,可一次焊成,已成功地应用于铝、铜等合金板材的焊接。

摩擦焊

连续驱动摩擦焊是现代工业制造较为常用的一种焊接方法,典型的连续驱动摩擦焊过程如下 图(3)所示,一般由旋转、摩擦、焊接、顶锻保压等程序组成。

3

(3)连续驱动摩擦焊示意图

(4)连续驱动摩擦焊接头 的金属流变结构

在连续驱动摩擦焊接过程中,一个工件被固定在直接驱动的旋转夹具上,另一个工件固定 在移动夹具上,工件被加紧后,移动夹具向旋转夹具端移动,移动至一定距离后,旋转夹具端 工件在电机驱动下开始以设定的速度旋转,工件相互接触后开始摩擦生热;当被焊件达到预定 的时间或缩短量后,迅速制动使工件停止旋转,并开始施加预定的顶锻压力,保持一定的时间 (时间也是预先设定的),然后旋转夹具松开,被焊工件与移动夹具一起后退到原始位置,移动 夹具松开,取出工件,焊接结束。图(4)为连续驱动摩擦焊接头的金属流变结构示意图。

3、搅拌摩擦焊

5

下图(1)是搅拌摩擦焊示意图。焊接主要有搅拌头完成。搅拌头由特型指棒、夹持器和圆 柱体组成。焊接开始时,搅拌头高速旋转,特型指棒迅速钻入被焊板的焊缝,与特型指棒接触 的金属摩擦生热形成了很薄的热塑性层。当特型指棒钻入工件表面以下时,,有部分金属被挤出 表面,由于正面轴肩和背面垫板的密封作用,一方面,轴肩与被焊表面摩擦,产生辅助热,另 一方面,搅拌头和工件相对运动时,在搅拌头前面不断形成的热塑性金属转移到搅抖头后面, 填充后面的空腔。在整个焊接过程中,空腔的产生于填满连续进行,焊缝区金属经历着被挤压、 摩擦生热、塑性变形、转移、扩散以及再结晶。

摩擦焊

单道焊接过程

对于0.75~50mm铝合金可一道焊接 至今还没有明确搅拌摩擦焊可焊厚度的上 下限 在大厚度焊接时可以采用两道或多道焊

30

搅拌摩擦焊

接头力学性能提高

FSW接头静态性能一般超过 熔焊接头 FSW接头性能数据分散性小 FSW接头比熔焊接头疲劳性 能更优 对某些铝合金材料,焊缝和 热影响区的断裂韧性甚至超 过母材

36

FSW在航空航天的应用

型 号:SuperStirTM 名 称:Delta II太空 船燃料箱内焊专用设备 制造日期:1999年 制 造 商: ESAB 采 购 方:Boeing

提高强度 30-50% 总 成 本 60% 节约时间 23-60天 Delta II太空船燃料箱内焊专用FSW设备

1999年,波音公司采用FSW生产Delta II和III运载火箭贮箱

3

摩擦焊接概念

摩擦焊(Friction Welding),

在轴向压力与扭矩作用下,利用焊接接触端面之间的 相对运动及塑性流动所产生的摩擦热及塑性变形热使 接触面及其近区达到粘塑性状态并产生适当的宏观塑 性变形,(有时需要迅速顶锻),通过两侧材料的相 互扩散和动态再结晶而完成连接的一种压焊方法

主要由连续驱动摩擦焊、惯性摩擦焊、搅拌摩擦 焊、线性摩擦焊、三体摩擦焊和摩擦堆焊等组成 摩擦焊是一种优质、高效、节能、无污染的固相 连接方法

d-35s

e-40s

f-55s

稳态焊敷阶段

400kgf– 1825rpm– 2.2mm/s

22

搅拌摩擦点焊 FSSW

(Friction Stir Spot Welding)是FSW中的特定 形式,是针对汽车铝结构车 身的连接而进行开发研究的 FSSW装置安装在机器人臂 上,施焊时由机器人臂移到 要焊部位,夹紧臂下降夹紧 要焊的板,然后搅拌头下降 进行焊接,焊接结束后松开 夹紧臂,整个装置由机器人 臂移到新的点焊位置

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1Hale Waihona Puke 摩擦焊的历程• 摩擦焊这一概念出来己久,早在1891年英国人J.H贝文顿就获得了利用摩擦 热进行焊接和挤压的专利。但是,直到1958年才由前苏联学者楚迪克夫首先 试验成功第一种实用的摩擦焊方法,即连续驱动摩擦焊机(FRW)。

• 此后,连续驱动摩擦焊技术迅速发展,并大量应用于汽车工业,但是在航空 工业中未能得到实际应用,直到上世纪五十年代摩擦焊真正焊出合格焊接接 头后,才以其优质、高效、低耗环保等突出优点受到了所有工业强国的重视。

15

摩擦焊的发展及应用现状

16

摩擦焊的发展及应用现状

(2)汽车工业

国外在汽车零配件规模化生产中,摩擦焊接技术占有较重要的地位。据 不完全统计,美国、德国、日本等工业发达国家的一些著名汽车制造公司, 已有百余种汽车零配件采用了摩擦焊接技术。

国内外在发动机双金属排气阀生产中广泛采用了摩擦焊接技术将

NiCr20TiAl(Nimonic 80)、5Cr21Mn9Ni4(21-4N)、4Cr14Ni14W2Mo之类

• 1998年美国波音公司的空间和防御实验室引进了搅拌摩擦焊技术,用于焊接 某些火箭部件;麦道公司也把这种技术用于制造Delta运载火箭的推进剂贮箱 。

6

摩擦焊的历程

7

摩擦焊的历程

8

摩擦焊的历程

9

搅拌摩擦焊在汽车领域的运用

摩擦焊的历程

• 1992 年英国焊接研究所(TWI)发明以海洋平台、海底管道维修为主要目的固 相焊接技术——摩擦叠焊,将一系列锥形螺柱塞入一系列相应的锥形预钻焊 孔之中,从而叠合搭接“缝合”(Stitch) 出来完整焊缝进行裂纹维修,因为 摩擦叠焊是将一系列螺柱塞入预钻焊孔焊接、缝合成为完整焊缝,所以可以 适应很大的厚度,这对于壁厚通常较大的海洋平台、海底管的维修是非常突 出的技术优势。因为摩擦叠焊可以适应很大的厚度,这对于壁厚通常较大的海 洋平台、海底管的修复是非常突出的技术优势。

5

旋转摩擦焊接技术;

摩擦焊的历程

• 1991年,英国焊接研究所(The Welding Institute)发明了一种专利焊接技术— —搅拌摩擦焊(Friction Stir Welding,简称FSW)。

• 搅拌摩擦焊除了具有普通摩擦焊技术的优点外,还可以进行多种接头形式和 不同焊接位置的连接。挪威已建立了世界上第一个搅拌摩擦焊商业设备,可 焊接厚3—15mm、尺寸6×16的Al船板;

14

摩擦焊的发展及应用现状

在飞机制造中,摩擦焊接也展现了新的应用前景。AISI4340超高强度 钢因其具有高的缺口敏感性和焊接脆化倾向,当用来制造飞机起落架时,国 外规定不允许采用熔化焊接方法施焊,已成功地进行了4340管与4030锻件 起落架、拉杆的摩擦焊接。此外,直升飞机旋翼主传动轴的NitralloyN合金齿 轮与18%高镍合金钢管轴的焊接、双金属飞机铆钉、飞机钩头螺栓等均采用 了摩擦焊接,这表明摩擦焊接技术已渗透到了飞机重要承力构件的焊接领域。

13

接接头性能可达到母材的水平。

摩擦焊的发展及应用现状

美国Textron Lycoming公司生产的新型大功率T55涡轮喷气发动机的前 盘与前轴、后轴的连接都是采用盘+轴一体的摩擦焊接结构。P&W公司将摩 擦焊接列为80年代发动机制造中的五项重大焊接技术之一;德国MTU公司正 在开展高压压气机转子等大型部件的摩擦焊接技术研究;法国海豚发动机也 将摩擦焊接推广应用于减速器锥形齿轮的焊接,等等。国外一些先进的航空 发动机制造公司已将摩擦焊接作为焊接高推重比航空发动机转子部件的主导 的、典型的和标准的工艺方法。普遍认为摩擦焊是可靠、再现性好和可信赖 的焊接技术。

的高温合金或奥氏体型耐热钢盘部与4Cr9Si2、4Cr10Si2Mo之类的马氏体型

不锈耐热钢杆部连接起来形成整体排气阀,特别适合于空心阀的制造。采用

锻焊复合结构取代整体锻造生产汽车半轴在国外已得到广泛应用。

17

摩擦焊的发展及应用现状

另外,汽车及工程机械上风扇轴支座组件、空心后轴、前悬架、万向节 组件、凸轮轴、水泵毂和轴、直接离合器鼓和毂组件、后桥壳管、倾斜转向 轴、叉、冷却风扇电机壳体和轴、等、中央轴、涡轮增压器、乘客侧气囊充 气器、 汽车用扁尾套筒扳手、后悬架臂、空调机蓄压器等的制造过程中均可 利用摩擦焊接工艺简化制造工艺和降低生产成本。

12

摩擦焊的发展及应用现状

(1)航空航天工业

从70年代起,以美国GE公司为代表,在军用航空发动机转子部件(盘+ 盘、盘+轴)制造中,率先成功地采用了惯性摩擦焊接技术。

GE公司生产的TF39航空发动机的16级压气机盘;CMF56航空发动机的 1-2级,4-9级,以及压气机轴;F101航空发动机的1-3级盘与鼓及前轴颈, 5-9级盘与鼓及后轴颈等均采用了摩擦焊接工艺,有的还采用了粉末冶金— 等温锻造—摩擦焊接组合工艺。API(Udimet700、Astroloy)、In100和 René95及In718之类的粉末高温合金盘已成功地采用了惯性摩擦焊接,其焊

• 我国的摩擦焊研究始于1957年,发源地是哈尔滨焊接研究所,是世界上最早 开展摩擦焊研究的几个国家之一,取得了很多引人注目的成果

2

摩擦焊的历程

中国第一台摩擦焊机设备

3

摩擦焊的历程

• 1962年,美国履带车辆公司(Caterpiller Iractor Co.)发明了一种新的摩擦 焊方法一惯性摩擦焊。不久,美国GE公司便使用该公司的大型焊机制造了 航空发动机的整体压气机转子和涡轮部件。经过近40年的研究和应用,惯性 摩擦焊的技术日臻完善,己成为制造航空发动机转子部件的主要焊接方法。

• 惯性摩擦焊与通常的连续驱动摩擦焊不同,它基本上是在恒定的焊接压力作 用下,通过焊接表面摩擦,把预先贮存在飞轮中的动能转化为热能,将焊件 加热,并在飞轮和焊接压力的联合作用下把两个焊件牢固地焊接在一起。

4

摩擦焊的历程

为了满足发动机制造的特定要求,MTU使用多种相结合的工艺技术。其中之一就是惯性或

• 21世纪以来,摩擦叠焊成为水下修复研究的重点。

10

摩擦焊的历程

11

水下摩擦叠焊

摩擦焊的发展及应用现状

• 近年来,随着工业发展,各个行业乃至高新技术产业对摩擦焊技术的需 求越来越大,为了适应各种不同材料、不同焊接接头形式、不同焊接位置、 不同截面大小工件的焊接需求,摩擦焊方法已由传统的几种形式发展到几十 种。目前研究和应用较多的新型摩擦焊工艺有:搅拌摩擦焊、惯性摩擦焊、 线性摩擦焊及摩擦堆焊等。