硬质合金立铣刀切削量

数控机床加工的切削用量

数控机床加工的切削用量包括切削速度V c (或主轴转速n)、切削深度a p 和进给量f ,其选用原则与普通机床基本相似,合理选择切削用量的原则是:粗加工时,以提高劳动生产率为主,选用较大的切削量;半精加工和精加工时,选用较小的切削量,保证工件的加工质量。

1. 数控车床切削用量 1)切削深度a p在工艺系统刚性和机床功率允许的条件下,尽可能选取较大的切削深度,以减少进给次数。

当工件的精度要求较高时,则应考虑留有精加工余量,一般为0.1~0.5mm 。

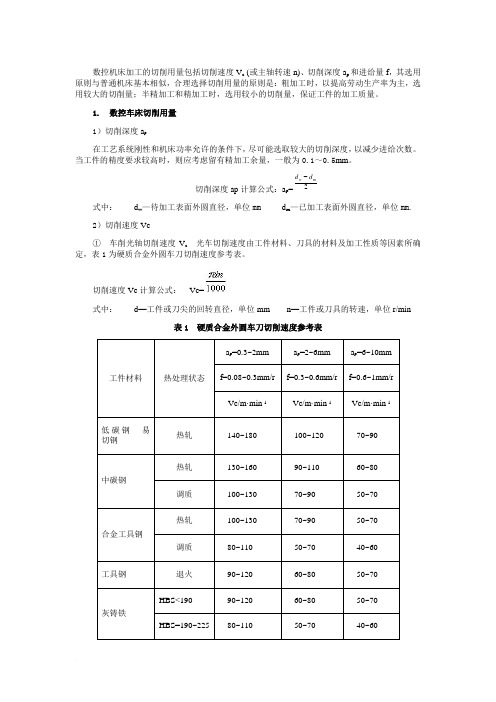

切削深度ap计算公式:a p =式中: d w —待加工表面外圆直径,单位mm d m —已加工表面外圆直径,单位mm. 2)切削速度Vc① 车削光轴切削速度V c 光车切削速度由工件材料、刀具的材料及加工性质等因素所确定,表1为硬质合金外圆车刀切削速度参考表。

切削速度Vc 计算公式: Vc=式中: d —工件或刀尖的回转直径,单位mm n —工件或刀具的转速,单位r/min表1 硬质合金外圆车刀切削速度参考表2mw d d注:表中刀具材料切削钢及灰铸铁时耐用度约为60min。

②车削螺纹主轴转速n切削螺纹时,车床的主轴转速受加工工件的螺距(或导程)大小、驱动电动机升降特性及螺纹插补运算速度等多种因素影响,因此对于不同的数控系统,选择车削螺纹主轴转速n存在一定的差异。

下列为一般数控车床车螺纹时主轴转速计算公式:n≤–k式中:p—工件螺纹的螺距或导程,单位mm。

k—保险系数,一般为80。

3)进给速度进给速度是指单位时间内,刀具沿进给方向移动的距离,单位为mm/min,也可表示为主轴旋转一周刀具的进给量,单位为mm/r。

⑴确定进给速度的原则①当工件的加工质量能得到保证时,为提高生产率可选择较高的进给速度。

②切断、车削深孔或精车时,选择较低的进给速度。

③刀具空行程尽量选用高的进给速度。

④进给速度应与主轴转速和切削深度相适应。

⑵进给速度V f的计算 V f = n f式中:n—车床主轴的转速,单位r/min。

锯片铣刀切削速度计算【干货经验】

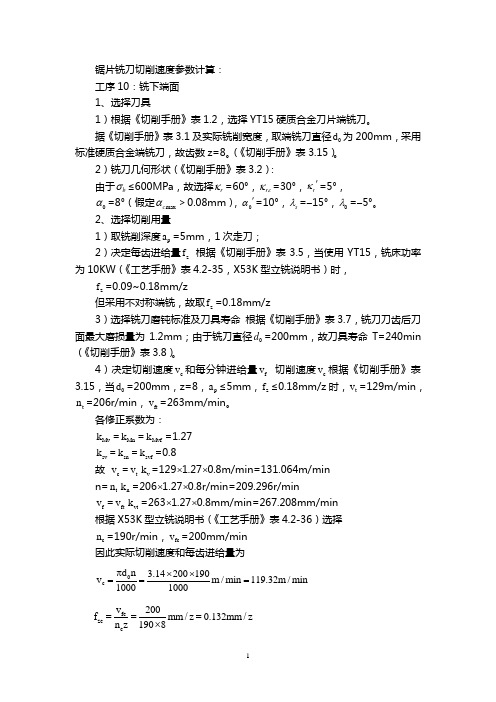

锯片铣刀切削速度参数计算: 工序10:铣下端面 1、选择刀具1)根据《切削手册》表1.2,选择YT15硬质合金刀片端铣刀。

据《切削手册》表3.1及实际铣削宽度,取端铣刀直径0d 为200mm ,采用标准硬质合金端铣刀,故齿数z=8。

(《切削手册》表3.15)。

2)铣刀几何形状(《切削手册》表3.2):由于b σ≤600MPa ,故选择r κ=60°,r εκ=30°,r κ'=5°,0α=8°(假定max c α>0.08mm ),0α'=10°,s λ=-15°,0λ=-5°。

2、选择切削用量1)取铣削深度p a =5mm ,1次走刀;2)决定每齿进给量z f 根据《切削手册》表3.5,当使用YT15,铣床功率为10KW (《工艺手册》表4.2-35,X53K 型立铣说明书)时,z f =0.09~0.18mm/z但采用不对称端铣,故取z f =0.18mm/z3)选择铣刀磨钝标准及刀具寿命 根据《切削手册》表3.7,铣刀刀齿后刀面最大磨损量为1.2mm ;由于铣刀直径0d =200mm ,故刀具寿命T=240min (《切削手册》表3.8)。

4)决定切削速度c v 和每分钟进给量f v 切削速度c v 根据《切削手册》表3.15,当0d =200mm ,z=8,p a ≤5mm ,z f ≤0.18mm/z 时,t v =129m/min ,t n =206r/min ,ft v =263mm/min 。

各修正系数为:Mv k =Mn k =Mvf k =1.27 sv k =sn k =svf k =0.8故 c v =t v v k =129⨯1.27⨯0.8m/min=131.064m/min n=t n n k =206⨯1.27⨯0.8r/min=209.296r/minf v =ft v vt k =263⨯1.27⨯0.8mm/min=267.208mm/min 根据X53K 型立铣说明书(《工艺手册》表4.2-36)选择c n =190r/min ,fc v =200mm/min 因此实际切削速度和每齿进给量为0c d n 3.14200190v m /min 119.32m /min 10001000π⨯⨯=== fc zc c v 200f mm /z 0.132mm /z n z 1908===⨯5)校验机床功率 根据《切削手册》表3.23,当b σ<560MPa ,e a ≤138mm ,p a ≤5.9mm ,0d =200mm ,z=8,f v =200mm/min ,近视为cc P =7.8KW根据X53K 型立铣说明书(《工艺手册》表4.2-35),机床主轴允许的功率为cM P =10⨯0.85KW=8.5KW故cc P <cM P ,因此所选择的切削用量可以采用,即p a =5mm ,f v =200mm/min ,n=190r/min ,c v =119.32m/min ,z f =0.132mm/z 。

铣削加工参数

铣削加工参数

1铣削要素

铣削速度v:铣刀旋转运动的线速度,单位为m/min。

铣削深度ap:平行于铣刀轴线测量的切削层尺寸,单位为mm。

铣削宽度ae:垂直于铣刀轴线测量的切削层尺寸,单位为mm。

每齿进给量af:铣刀每转过一个刀齿,工件与铣刀的相对位移量,单位为mm/z。

Ra:以轮廓算术平均偏差评定的表面粗糙度参数,单位为μm。

dd:刀具直径,单位为mm。

切削速度与转速关系:

m/min

r/min

v:切削速度,铣刀旋转运动的线速度,单位为m/min。

n:刀具的转速,单位为r/min。

d:刀具观察点直径,单位为mm。

2铣削参数。

各材料常用刀具转速进给参数对照表

各材料常用刀具转速进给参数对照表在机械加工领域,刀具的转速和进给参数对于加工质量、效率和成本都有着至关重要的影响。

不同的材料具有不同的物理和机械性能,因此需要根据材料的特性来选择合适的刀具转速和进给参数。

下面是一份常见材料的刀具转速进给参数对照表,希望能为您的加工工作提供一些参考。

一、铝合金铝合金是一种广泛应用于航空航天、汽车制造和电子工业等领域的轻质材料。

由于其良好的导热性和较低的强度,加工时需要较高的转速和较快的进给速度。

1、粗加工刀具:硬质合金立铣刀转速:3000 5000 rpm进给速度:800 1500 mm/min切削深度:2 5 mm切削宽度:刀具直径的 70% 80%2、半精加工刀具:硬质合金立铣刀转速:5000 8000 rpm进给速度:500 1000 mm/min切削深度:05 15 mm切削宽度:刀具直径的 50% 60%3、精加工刀具:硬质合金球头铣刀转速:8000 12000 rpm进给速度:200 500 mm/min切削深度:01 03 mm切削宽度:刀具半径的 20% 30%二、钢材钢材是机械加工中最常见的材料之一,其种类繁多,性能各异。

以下是常见钢材的加工参数。

1、低碳钢粗加工刀具:硬质合金涂层立铣刀转速:1500 2500 rpm进给速度:300 600 mm/min切削深度:3 6 mm切削宽度:刀具直径的 60% 70%半精加工刀具:硬质合金涂层立铣刀转速:2500 4000 rpm进给速度:200 400 mm/min切削深度:1 2 mm切削宽度:刀具直径的 40% 50%精加工刀具:硬质合金涂层球头铣刀转速:4000 6000 rpm进给速度:100 200 mm/min切削深度:01 02 mm切削宽度:刀具半径的 15% 20% 2、中碳钢粗加工刀具:硬质合金涂层立铣刀转速:1000 1800 rpm进给速度:200 400 mm/min切削深度:2 4 mm切削宽度:刀具直径的 50% 60%半精加工刀具:硬质合金涂层立铣刀转速:1800 3000 rpm进给速度:150 300 mm/min切削深度:05 10 mm切削宽度:刀具直径的 30% 40%精加工刀具:硬质合金涂层球头铣刀转速:3000 5000 rpm进给速度:80 150 mm/min切削深度:005 015 mm切削宽度:刀具半径的 10% 15% 3、高碳钢粗加工刀具:硬质合金涂层立铣刀转速:800 1200 rpm进给速度:100 200 mm/min切削深度:1 3 mm切削宽度:刀具直径的 40% 50%半精加工刀具:硬质合金涂层立铣刀转速:1200 2000 rpm进给速度:80 150 mm/min切削深度:03 08 mm切削宽度:刀具直径的 20% 30%精加工刀具:硬质合金涂层球头铣刀转速:2000 3500 rpm进给速度:50 100 mm/min切削深度:003 008 mm切削宽度:刀具半径的 8% 12%三、不锈钢不锈钢具有良好的耐腐蚀性和耐磨性,但加工难度较大,需要较低的转速和较慢的进给速度。

F进给量

铣削切削参数计算表(附例证)铣削切削参数计算表符号术语单位公式V 切削速度m/minN 主轴转速r/minVf 工作台进给量(进给速度)mm/min Vf=fznznmm/r Vf=fnnfz 每齿进给量mmfn 每转进给量mm/rQ 金属去除率cm3/minDe 有效切削直径mm3.3.1计算切削用量(1)钻Φ23的孔。

①进给量小直径钻头主要受钻头的刚性及强度限制大,在条件允许的情况下,应取较大的进给量,以降低加工成本,提高生产效率。

普通麻花钻削进给量可以按以下经验公式计算:f =(0.01~0.02)d0 (3-1)f—进给量d0??—孔的直径则由(3-1)得:f =(0.01~0.02)×23=0.23~0.46由于零件在加工23mm孔时属于低刚度零件,故进给量应乘系数0.75,则f=(0.23~0.46)×0.75=0.1725~0.3mm/r,查表得出,现取f=0.25mm/r。

此工序采用Φ23的麻花钻。

所以进给量f= 0.25mm/z②钻削速度表3-2普通高速钢钻头钻削速度参考值单位:m/min工件材料低碳钢中、高碳钢合金钢铸铁铝合金钢合金切削速度25-30 20-25 15-20 20-25 40-70 20-40切削速度:根据表3-2可得切削速度V=20m/min。

根据手册可得:nw=300r/min,故切削速度为③切削工时l=23mm,l1=13.2mm.查《工艺手册》可得,切削工时计算公式:(3-2)1—切出量2—切出量—行程量①扩孔的进给量由《切削用量手册》可得得扩孔钻扩Φ24.8的孔时的进给量,并根据机床规格选取F=0.3 mm/z②切削速度扩孔钻扩孔的切削速度,由《工艺手册》可得:V=0.4V 钻(3-3)其中V 钻为用钻头钻同样尺寸的实心孔时的切削速度.故V=0.4×21.67=8.668m/min按机床选取nw =195r/min.③切削工时切削工时时切入1=1.8mm,切出2=1.5mm,根据公式(3-2)得:①粗铰孔时的进给量根据有关资料介绍,铰孔时的进给量和切削速度约为钻孔时的1/2~1/3,故F=1/3f钻=1/3×0.3=0.1mm/r (3-4)所以:V=1/3V钻=1/3×21.67=7.22m/min②切削速度按机床选取nw=195r/min,所以实际切削速度③切削工时切削工时,切入l2=0.14mm,切出l1=1.5mm.,根据公式(3-2)得①精铰孔时的进给量根据有关资料介绍,铰孔时的进给量和切削速度约为钻孔时的1/2~1/3,故根据公式(3-4)可得:V=1/3V钻=1/3×21.67=7.22m/min②切削速度按机床选取nw=195r/min,所以实际切削速度③切削工时切削工时,切入l2=0.06mm,切出l1=0mm,根据公式(3-2)得:(2)铣φ55的叉口的上、下端面。

F进给量

铣削切削参数计算表(附例证)铣削切削参数计算表符号术语单位公式V 切削速度m/minN 主轴转速r/minVf 工作台进给量(进给速度)mm/min Vf=fznznmm/r Vf=fnnfz 每齿进给量mmfn 每转进给量mm/rQ 金属去除率cm3/minDe 有效切削直径mm3.3.1计算切削用量(1)钻Φ23的孔。

①进给量小直径钻头主要受钻头的刚性及强度限制大,在条件允许的情况下,应取较大的进给量,以降低加工成本,提高生产效率。

普通麻花钻削进给量可以按以下经验公式计算:f =(0.01~0.02)d0 (3-1)f—进给量d0??—孔的直径则由(3-1)得:f =(0.01~0.02)×23=0.23~0.46由于零件在加工23mm孔时属于低刚度零件,故进给量应乘系数0.75,则f=(0.23~0.46)×0.75=0.1725~0.3mm/r,查表得出,现取f=0.25mm/r。

此工序采用Φ23的麻花钻。

所以进给量f= 0.25mm/z②钻削速度表3-2普通高速钢钻头钻削速度参考值单位:m/min工件材料低碳钢中、高碳钢合金钢铸铁铝合金钢合金切削速度25-30 20-25 15-20 20-25 40-70 20-40切削速度:根据表3-2可得切削速度V=20m/min。

根据手册可得:nw=300r/min,故切削速度为③切削工时l=23mm,l1=13.2mm.查《工艺手册》可得,切削工时计算公式:(3-2)1—切出量2—切出量—行程量①扩孔的进给量由《切削用量手册》可得得扩孔钻扩Φ24.8的孔时的进给量,并根据机床规格选取F=0.3 mm/z②切削速度扩孔钻扩孔的切削速度,由《工艺手册》可得:V=0.4V 钻(3-3)其中V 钻为用钻头钻同样尺寸的实心孔时的切削速度.故V=0.4×21.67=8.668m/min按机床选取nw =195r/min.③切削工时切削工时时切入1=1.8mm,切出2=1.5mm,根据公式(3-2)得:①粗铰孔时的进给量根据有关资料介绍,铰孔时的进给量和切削速度约为钻孔时的1/2~1/3,故F=1/3f钻=1/3×0.3=0.1mm/r (3-4)所以:V=1/3V钻=1/3×21.67=7.22m/min②切削速度按机床选取nw=195r/min,所以实际切削速度③切削工时切削工时,切入l2=0.14mm,切出l1=1.5mm.,根据公式(3-2)得①精铰孔时的进给量根据有关资料介绍,铰孔时的进给量和切削速度约为钻孔时的1/2~1/3,故根据公式(3-4)可得:V=1/3V钻=1/3×21.67=7.22m/min②切削速度按机床选取nw=195r/min,所以实际切削速度③切削工时切削工时,切入l2=0.06mm,切出l1=0mm,根据公式(3-2)得:(2)铣φ55的叉口的上、下端面。

硬质合金斜齿直柄立铣刀标准GB10950-1989

1 主题内容与适用范围

本标准规定 厂 硬质合金斜齿直柄立铣刀( 以下 简称铣少 )的型式尺、 ] 1 - , 技术要求、 性能试验和标志包

装的基本要求。

本标准适用于直径d为 1 0 ^ - 2 8 m m的硬质合金斜齿直柄立铣刀 铣刀分为A吧、 “型 A型铣刀

用f 加上钢; B型铣刀用于加工铸铁 2 9 1 用标准

中华 人 民共 和 国 国家标 准

G B 1 0 9 5 0 一8 9

硬质合金 斜齿直柄立铣 刀

O b l i q u e t e e t h p a r a l l e l s h a n k e n d mi l l s w i t h c a r b i d e t i p s

的规定 。

表 3 件

一般情况下 采用 批 量 范 围

1 . 0

n

共片 〕 质Q稳定时资 下 一一 一

)

,

A Q 工值

1 . 5 2 . 5

n

}

A.

R

A

0 0 0 0

凡

1 1

几

八

( ) 0 0 0

R

1

0

A

O 0 0 0

R

1 1 1 2 3 5 8 0 0 0 0

1 5 0

一

5 0 ^- 6 0 1 4 0 - - - b , ,

235 一 浏

1 9 0

}

6 5  ̄ 一 9 0

)

5 0 -7 9

2 3 5

} 8 0 ^9 5

}

6 5一 9 0

6 标志包装 6 . 1 标志

6 , 1 . 1 铣刀 L 应标志: 制造厂商标、 铣刃直径、 材料( 如P 2 0 必要时可标刀片的硬质合金牌号) 6 . 1 . 2 铣刀包装盒 L 应标志: 产品名称、 标准号、 制造厂名称和商标、 铣刀直径、 材料、 件数、 制造年月

硬质合金铣刀切削参数表【一览表】

切削速度的选择主要取决于被加工工件的材质;进给速度的选择主要取决于被加工工件的材质及立铣刀的直径。

国外一些刀具生产厂家的刀具样本附有刀具切削参数选用表,可供参考。

但切削参数的选用同时又受机床、刀具系统、被加工工件形状以及装夹方式等多方面因素的影响,应根据实际情况适当调整切削速度和进给速度。

当以刀具寿命为优先考虑因素时,可适当降低切削速度和进给速度;当切屑的离刃状况不好时,则可适当增大切削速度。

高速钢立铣刀的使用范围和使用要求较为宽泛,即使切削条件的选择略有不当,也不至出现太大问题。

而硬质合金立铣刀虽然在高速切削时具有很好的耐磨性,但它的使用范围不及高速钢立铣刀广泛,且切削条件必须严格符合刀具的使用要求。

1 铣削速度V指铣刀旋转时的圆周线速度,单位为m/min。

计算公式;V=兀DN/1000式中D——铣刀直径,mm;N——主轴(铣刀)转速,r/min。

从上式可得到:主轴(铣刀)转速:N=1000V/兀D铣削速度V推荐值2进给量在铣削过程中,工件相对于铣刀的移动速度称为进给量.有三种表示方法:铣刀每转过一个齿,工件沿进.给方向移动的距离, 单位为mm/z。

(1) 每齿进给量af(2) 每转进给量f铣刀每转过一转, 工件沿进.给方向移动的位为距离, 单位为mm/r.。

(3) 每分钟进给量V f铣刀每旋转1min, 工件沿进.给方向移动的位为距离, 单位为mm/ min。

.zn三种进给量的关系为: V f=af式中a——每齿进给量,mm/z。

.fz——铣刀(主轴)转速,r/min。

n——铣刀齿数.。

铣刀每齿进给量, a(mm/z.) 推荐值f3铣削层用量铣刀在一次进给中所切掉工件表面的宽度,单位为mm。

.(1)铣削宽度ae一般立铣刀和端铣刀的铣削宽度约为铣刀直径的50%~60%左右。

(切削深度) 铣刀在一次进给中所切掉工件表面的厚度,即工件的已加(2)背吃刀量ap工表面和待加工表面间的垂直距离,单位为mm。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

硬质合金立铣刀切削量 Modified by JACK on the afternoon of December 26, 2020

硬质合金涂层立铣刀切削用量

立铣刀铣削时背吃刀量、侧吃刀量与铣刀直径、工件材料有关,一般加工铸件、碳素钢、合金钢和硬度低于40HRC的预硬钢和调质钢时:Apmax=1D;Aemax=(D为铣刀直径),当铣槽时,当Ф1<D<Ф3时,Ap=,当Ф3<D时,Ap=;加工硬度40HRC~50HRC的预硬钢和调质钢时:Apmax=1D;Aemax=(D 为铣刀直径),当铣槽时,Ap=;加工铝合金时:Apmax=;Aemax=(D为铣刀直径),当铣槽时,Ap =。

当切削面远大于刀具直径需多行切削时,一般侧吃刀量取铣刀直径的70%~80%。

立铣刀铣削用量与刀齿数、刀具直径、工件材料等因素有关,可以参考表1。

表1-1-1 硬质合金涂层立铣刀切削用量表

立铣刀铣削用量工件材料等因素有关,可以参考表2。

表2 整体硬质合金涂层立铣刀铣削用量推荐表

根据公式Vc=πdn/1000,我们可以计算出球头铣刀铣削转速。

Vc:切削速度,单位m/min

d:刀具直径,单位mm

n:主轴转速,单位r/min

表1和表2是侧铣加工的标准值,刀具铣槽时:当工件材料为铸铁、钢等材料时,切削速度为上表的50%~70%,进给速度为上表的40%~60%;当工件材料为铝合金时,进给速度为上表的70%。

当

D≤Ф2时,由于刀具刚性较小,所以切削速度要降低。

机床与工件安装刚性较差的情况下,会产生振动和异常声音,此时应将切削速度与进给速度同比降低。

切削深度较小时,切削速度和进给可以同比提高。