材料力学实验报告

材料力学实验拉伸实验报告

材料力学实验拉伸实验报告材料力学实验拉伸实验报告引言:材料力学实验是研究材料在受力作用下的变形和破坏行为的重要手段。

拉伸实验是其中一种常见的实验方法,通过对材料在受力下的延伸行为进行观察和分析,可以获得材料的力学性能参数,如屈服强度、断裂强度等。

本实验旨在探究不同材料在拉伸过程中的力学性能,并通过实验数据分析和计算得出结论。

实验装置与方法:实验所用材料为不同种类的金属样条,包括铜、铝、钢等。

实验装置主要由拉伸试验机、测力计和长度计组成。

首先,将金属样条固定在拉伸试验机上,然后逐渐增加试验机施加的拉伸力,同时记录测力计示数和长度计示数。

在拉伸过程中,要确保样条的应力均匀分布,避免出现局部应力集中导致的破坏。

实验结果与分析:通过实验数据记录和分析,我们得到了不同金属样条在拉伸过程中的力学性能参数。

首先,我们观察到在拉伸实验开始时,材料的应力-应变曲线呈现线性关系,即符合胡克定律。

随着拉伸力的增加,材料开始发生塑性变形,应力-应变曲线开始偏离线性关系,进入非线性阶段。

当拉伸力继续增加时,材料逐渐接近其屈服点,此时应力-应变曲线出现明显的拐点。

在过屈服点后,材料进入了塑性变形阶段。

我们观察到在这个阶段,材料的应力-应变曲线呈现出明显的下降趋势,即应力逐渐减小。

这是因为材料的内部结构发生了变化,晶粒开始滑移和变形,导致材料的强度下降。

在塑性变形过程中,材料的延伸率逐渐增加,直到达到最大延伸率。

然而,当材料的延伸率达到一定程度时,材料开始出现颈缩现象。

这是因为在塑性变形过程中,材料的某些部分发生了局部应力集中,导致材料在这些部分发生断裂。

我们观察到,颈缩现象对于不同材料的发生时间和程度是有差异的。

一般来说,延展性较好的材料在颈缩现象发生前能够承受更大的拉伸力。

结论:通过本次拉伸实验,我们得到了不同金属样条的力学性能参数,并对材料的拉伸行为进行了分析。

根据实验结果,我们可以得出以下结论:1. 不同材料在拉伸过程中的应力-应变曲线呈现出不同的形态,但都符合胡克定律。

材料力学性能测试实验报告

材料基本力学性能试验—拉伸和弯曲一、实验原理拉伸实验原理拉伸试验是夹持均匀横截面样品两端,用拉伸力将试样沿轴向拉伸,一般拉至断裂为止,通过记录的力——位移曲线测定材料的基本拉伸力学性能。

对于均匀横截面样品的拉伸过程,如图1所示,图1金属试样拉伸示意图则样品中的应力为其中A为样品横截面的面积。

应变定义为其中△l是试样拉伸变形的长度。

典型的金属拉伸实验曲线见图2所示。

图3金属拉伸的四个阶段典型的金属拉伸曲线分为四个阶段,分别如图3(a)-(d)所示。

直线部分的斜率E就是杨氏模量、σs点是屈服点。

金属拉伸达到屈服点后,开始出现颈缩现象,接着产生强化后最终断裂。

弯曲实验原理可采用三点弯曲或四点弯曲方式对试样施加弯曲力,一般直至断裂,通过实验结果测定材料弯曲力学性能。

为方便分析,样品的横截面一般为圆形或矩形。

三点弯曲的示意图如图4所示。

图4三点弯曲试验示意图据材料力学,弹性范围内三点弯曲情况下C点的总挠度和力F之间的关系是其中I为试样截面的惯性矩,E为杨氏模量。

弯曲弹性模量的测定将一定形状和尺寸的试样放置于弯曲装置上,施加横向力对样品进行弯曲,对于矩形截面的试样,具体符号及弯曲示意如图5所示。

对试样施加相当于σpb0.01。

(或σrb0.01)的10%以下的预弯应力F。

并记录此力和跨中点处的挠度,然后对试样连续施加弯曲力,直至相应于σpb0.01(或σrb0.01)的50%。

记录弯曲力的增量DF和相应挠度的增量Df,则弯曲弹性模量为对于矩形横截面试样,横截面的惯性矩I为其中b、h分别是试样横截面的宽度和高度。

也可用自动方法连续记录弯曲力——挠度曲线至超过相应的σpb0.01(或σrb0.01)的弯曲力。

宜使曲线弹性直线段与力轴的夹角不小于40o,弹性直线段的高度应超过力轴量程的3/5。

在曲线图上确定最佳弹性直线段,读取该直线段的弯曲力增量和相应的挠度增量,见图6所示。

然后利用式(4)计算弯曲弹性模量。

二、试样要求1.拉伸实验对厚、薄板材,一般采用矩形试样,其宽度根据产品厚度(通常为0.10-25mm),采用10,12.5,15,20,25和30mm六种比例试样,尽可能采用lo =5.65(F)0.5的短比例试样。

材料力学实验报告扭转实验

材料力学实验报告扭转实验一、实验目的1、测定低碳钢和铸铁在扭转时的力学性能,包括扭转屈服极限、扭转强度极限等。

2、观察低碳钢和铸铁在扭转过程中的变形现象,分析其破坏形式和原因。

3、熟悉扭转试验机的工作原理和操作方法。

二、实验设备1、扭转试验机2、游标卡尺三、实验原理在扭转实验中,材料受到扭矩的作用,产生扭转变形。

扭矩与扭转角之间的关系可以通过试验机测量得到。

对于圆形截面的试件,其扭转时的应力分布为:表面最大切应力:$\tau_{max} =\frac{T}{W_p}$其中,$T$为扭矩,$W_p$为抗扭截面系数,对于实心圆截面,$W_p =\frac{\pi d^3}{16}$,$d$为试件的直径。

当材料达到屈服极限时,对应的扭矩为屈服扭矩$T_s$;当材料断裂时,对应的扭矩为极限扭矩$T_b$。

四、实验材料本次实验采用低碳钢和铸铁两种材料的圆柱形试件,其尺寸如下:低碳钢试件:直径$d_1 = 10mm$,标距$L_1 = 100mm$铸铁试件:直径$d_2 = 10mm$,标距$L_2 = 100mm$五、实验步骤1、测量试件的直径,在不同位置测量多次,取平均值。

2、安装试件,确保其中心线与试验机的轴线重合。

3、启动试验机,缓慢加载,观察扭矩和扭转角的变化。

4、当低碳钢试件出现屈服现象时,记录屈服扭矩$T_s$。

5、继续加载,直至试件断裂,记录极限扭矩$T_b$。

6、取下试件,观察其破坏形式。

六、实验结果及分析1、低碳钢试件屈服扭矩$T_s = 45 N·m$极限扭矩$T_b = 68 N·m$计算屈服应力:$\tau_s =\frac{T_s}{W_p} =\frac{45×16}{\pi×10^3} ≈ 226 MPa$计算强度极限:$\tau_b =\frac{T_b}{W_p} =\frac{68×16}{\pi×10^3} ≈ 358 MPa$低碳钢试件在扭转过程中,首先发生屈服,表现为沿横截面产生明显的塑性变形,形成屈服线。

材料力学实验报告

(2)

平均

125

6

6

6

试样断裂后简图

低碳钢

铸 铁

凸凹状,即韧性杯状断口

沿横截面,断面粗糙

根据试验记录,计算应力值。

低碳钢屈服极限

低碳钢强度极限

低碳钢断面收缩率

低碳钢延伸率

铸铁强度极限

七、思考题

1.根据实验画出低碳钢和铸铁的拉伸曲线。略

2.根据实验时发生的现象和实验结果比较低碳钢和铸铁的机械性能有什么不同?

答:低碳钢是典型的塑性材料,拉伸时会发生屈服,会产生很大的塑性变形,断裂前有明显的颈缩现象,拉断后断口呈凸凹状,而铸铁拉伸时没有屈服现象,变形也不明显,拉断后断口基本沿横截面,较粗糙。

3.低碳钢试样在最大载荷D点不断裂,在载荷下降至E点时反而断裂,为什么?

答:低碳钢在载荷下降至E点时反而断裂,是因为此时实际受载截面已经大大减小,实际应力达到材料所能承受的极限,在最大载荷D点实际应力比E点时小。

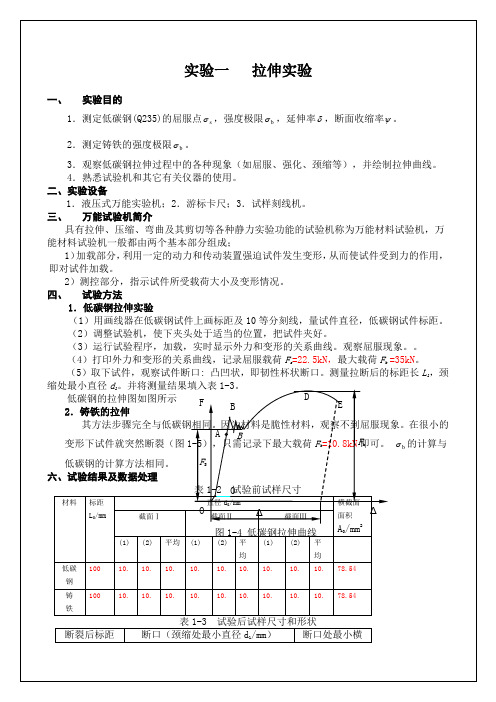

(1)用画线器在低碳钢试件上画标距及10等分刻线,量试件直径,低碳钢试件标距。

(2)调整试验机,使下夹头处于适当的位置,把试件夹好。

(3)运行试验程序,加载,实时显示外力和变形的关系曲线。观察屈服现象。。

(4)打印外力和变形的关系曲线,记录屈服载荷Fs=,最大载荷Fb=35kN。

(5)取下试件,观察试件断口: 凸凹状,即韧性杯状断口。测量拉断后的标距长L1,颈缩处最小直径d1。并将测量结果填入表1-3。

实验一 拉伸实验

一、实验目的

1.测定低碳钢(Q235)的屈服点 ,强度极限 ,延伸率 ,断面收缩率 。

2.测定铸铁的强度极限 。

3.观察低碳钢拉伸过程中的各种现象(如屈服、强化、颈缩等),并绘制拉伸曲线。

材料力学实验报告2篇

材料力学实验报告材料力学实验报告2篇在人们素养不断提高的今天,报告使用的频率越来越高,报告具有成文事后性的特点。

一听到写报告马上头昏脑涨?下面是小编为大家整理的材料力学实验报告,欢迎大家分享。

材料力学实验报告1一、实验目的:二、实验设备和仪器:三、实验记录和处理结果:四、实验原理和方法:五、实验步骤及实验结果处理:六、讨论:材料力学实验报告范文一、用途该实验台配上引伸仪,作为材料力学实验教学中测定材料弹性模量E实验用。

二、主要技术指标1.试样:Q235钢,直径d=10mm,标距l=100mm。

2.载荷增量△F=1000N①砝码四级加载,每个砝码重25N;②初载砝码一个,重16N;③采用1:40杠杆比放大。

3.精度:一般误差小于5%。

三、操作步骤及注意事项1.调节吊杆螺母,使杠杆尾端上翘一些,使之与满载时关于水平位置大致对称。

注意:调节前,必须使两垫刀刃对正V型槽沟底,否则垫刀将由于受力不均而被压裂。

2.把引伸仪装夹到试样上,必须使引伸仪不打滑。

①对于容易打滑的引伸仪,要在试样被夹处用粗纱布沿圆周方向打磨一下。

②引伸仪为精密仪器,装夹时要特别小心,以免使其受损。

③采用球铰式引伸仪时,引伸仪的架体平面与实验台的架体平面需成45o左右的角度。

3.挂上砝码托。

4.加上初载砝码,记下引伸仪的读数。

5.分四次加等重砝码,每加一次记一次引伸仪的读数。

注意:加砝码时要缓慢放手,以使之为静载,并注意防止失落而砸伤人、物。

6.实验完毕,先卸下砝码,再卸下引伸仪。

7.加载过程中,要注意检查传力机构的零件是否受到干扰,若受干扰,需卸载调整。

四、计算试样横截面积A应力增量d24FA引伸仪放大倍数K=20xx引伸仪读数Ni(i0,1,2,3,4)引伸仪读数差NjNiNi1(j1,2,3,4)引伸仪读数差的平均值N平均14Nj4j1N平均K试样在标距l段各级变形增量的平均值l应变增量ll材料的弹性模量E材料力学实验报告2一、实验目的1.测定低碳钢(Q235)的屈服点s,强度极限b,延伸率,断面收缩率。

材料力学创新实验报告

材料力学创新实验报告——加强筋对钢板强度的作用分析一、实验背景生活中, 很多都多构件都是用钢制的薄板做成的。

如宿舍中放物品的架子、图书馆中的书架、柜子的门等等。

通过观察, 我们发现: 这些钢板的背面都焊有一块长条状的加强筋。

而这些钢板又普遍要承受较大的载荷, 我们就考虑到: 这些加强筋对钢板强度的提高是否有帮助呢?同时我们有考虑到, 长条状的加强筋并没有覆盖到钢板的各个位置, 因此我想到: 对于有加强筋的钢板, 平面上不同位置的应变是否存在不同?二、实验目的1.通过将有加强筋的钢板与没有加强筋的钢板同时加载, 观察加强筋对钢板各点应力大小的影响。

2、通过粘贴应变花, 判断钢板受载荷时是否承受扭转应力。

三、实验方案选取两块材料、尺寸相同钢板, 其中一块背面焊有加强筋、另一块没有加强筋。

进行对照试验。

分别在两块钢板上相同的位置粘贴应变片。

并分别在相同位置加载, 测量各点应变, 进行对比。

分析加强筋对钢板强度的影响。

四、实验过程1.前期准备我们在实验室的柜子里找到了一块带有加强筋的钢板。

为了进行对比研究, 我们找到了一位铁匠师傅, 帮我们做了一块尺寸一样, 但是没有加强筋的钢板。

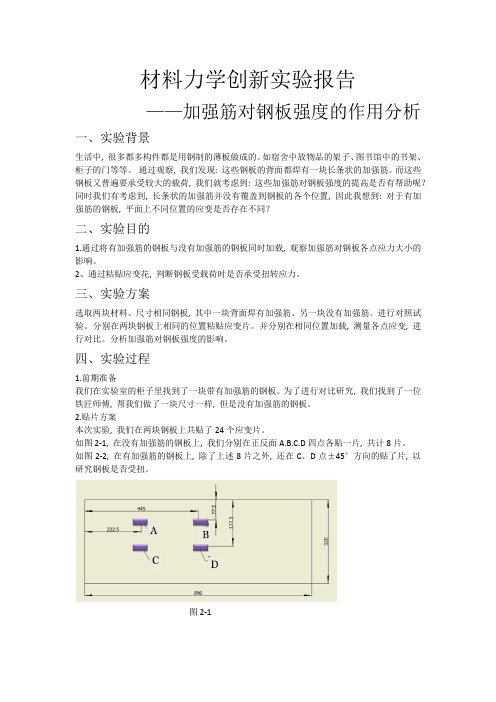

2.贴片方案本次实验, 我们在两块钢板上共贴了24个应变片。

如图2-1, 在没有加强筋的钢板上, 我们分别在正反面A.B.C.D四点各贴一片, 共计8片。

如图2-2, 在有加强筋的钢板上, 除了上述8片之外, 还在C、D点±45°方向的贴了片, 以研究钢板是否受扭。

图2-1图2-23.加载方案现实中承重钢板均可近似看成是承受的均布载荷, 对于本实验来讲, 采用均布加载似乎更合理些。

但由于应变片就在钢板的表面, 考虑到采用均布加载会触碰到应变片。

因此我们采用集中加载。

通过分析我们发现钢板应力最大的点为加载点。

因此我们在粘贴应变片的位置(即上图的A.B.C.D四点)分别加载。

每个点分别放置0.5kg 、1kg、2kg砝码, 进行三次加载。

材料力学实验报告

扭转实验一、实验目的1.学习扭转实验机的构造原理,并进行操作练习。

2.测定低碳钢的剪切屈服极限、剪切强度极限和铸铁的剪切强度极限。

3.观察低碳钢和铸铁在扭转过程中的变形和破坏情况。

二、实验仪器扭转实验机、游标卡尺 三.实验原理 1、低碳钢扭转【抗扭屈服强度】(剪切屈服极限):W Tss 43=τ (Mpa )[ 式中: T s – 屈服阶段最小扭矩值(N · mm ); W – 抗扭截面模量(mm 3);316d W π=(mm 3); d -- 试样横截面直径(mm )。

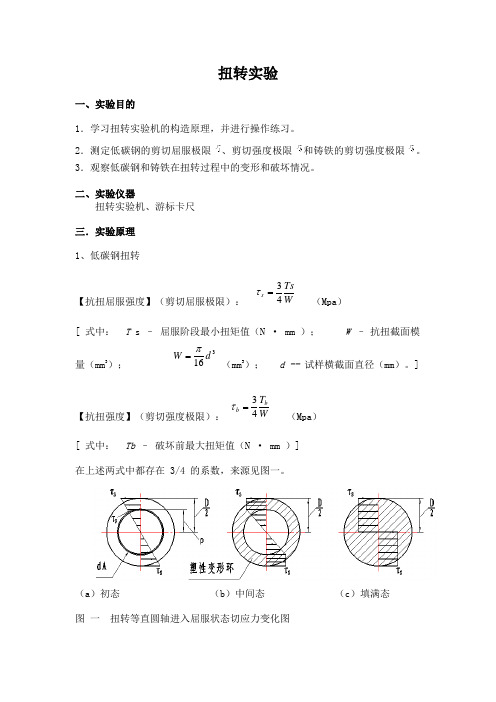

]【抗扭强度】(剪切强度极限):W T bb 43=τ (Mpa )[ 式中: Tb – 破坏前最大扭矩值(N · mm )] 在上述两式中都存在 3/4 的系数,来源见图一。

(a )初态 (b )中间态 (c )填满态 图 一 扭转等直圆轴进入屈服状态切应力变化图当扭转等直圆轴到达初态时,T —φ试验曲线上的扭矩T 并没有进入屈服阶段,但此时截面边缘上的切应力已经达到τs ,进入实际屈服阶段,有D ·τρ= 2ρ·τs 。

此时的扭矩:3322)2(42D d D d dA T s D s D Aπτρρτπρπρρτρτρρ====⎰⎰⎰初中间变化过程是塑性变形环逐渐变大直到填满整个截面的过程。

达到填满态时的扭矩:3222)2(3Dd d dA T s D s D s As πτρρτπρπρρτρτ====⎰⎰⎰满结果:初T =43满T 。

[满T 对应T —φ试验曲线上的扭矩s T]抗扭强度式中系数也可如此推理。

图 二 低碳钢扭转试样对低碳钢等直圆轴扭转在比例变形范围内符合剪切胡克定律,截面Ⅱ相对截面Ⅰ转角:πϕ180p GI TL =( ° ) (见图二)[ 式中:φ– 截面Ⅱ相对截面Ⅰ的转角(°); T – 截面扭矩值(N · mm ); L – 试样试验段长度(mm ); G --切变模量 (Mpa ;即N / mm 2);Ip – 对截面中心的极惯性矩(mm 4); Ip =W d2=432d π (mm 4) ]【切变模量G 】:πϕ180p I TL G ⋅=(Mpa ) ;πϕϕ180)()(1212--=T T I L G p (Mpa )[(见图三)T 2、T 1 --- 扭转弹性变形阶段选定两点对应的扭矩值(N · mm )。

材料力学实验报告报告

(2)调整试验机,使下夹头处于适当的位置,把试件夹好。

(3)运行试验程序,加载,实时显示外力和变形的关系曲线。观察屈服现象。。

(4)打印外力和变形的关系曲线,记录屈服载荷Fs=22.5kN,最大载荷Fb=35kN。

(5)取下试件,观察试件断口: 凸凹状,即韧性杯状断口。测量拉断后的标距长L1,颈缩处最小直径d1。并将测量结果填入表1-3。

截面Ⅰ

截面Ⅱ

截面Ⅲ

(1)

(2)

平均

(1)

(2)

平均

(1)

(2)

平均

低碳钢

100

10.

10.

10.

10.

10.

10.

10.

10.

10.

78.54

铸 铁

100

10.

10.

10.

10.

10.

10.

10.

10.

10.

78.54

表1-3 试验后试样尺寸和形状

断裂后标距长度L1/mm

断口(颈缩处最小直径d1/mm)

答:低碳钢是典型的塑性材料,拉伸时会发生屈服,会产生很大的塑性变形,断裂前有明显的颈缩现象,拉断后断口呈凸凹状,而铸铁拉伸时没有屈服现象,变形也不明显,拉断后断口基本沿横截面,较粗糙。

3.低碳钢试样在最大载荷D点不断裂,在载荷下降至E点时反而断裂,为什么?

答:低碳钢在载荷下降至E点时反而断裂,是因为此时实际受载截面已经大大减小,实际应力达到材料所能承受的极限,在最大载荷D点实际应力比E点时小。

低碳钢的拉伸图如图所示

2.铸铁的拉伸

其方法步骤完全与低碳钢相同。因为材料是脆性材料,观察不到屈服现象。在很小的变形下试件就突然断裂(图1-5),只需记录下最大载荷Fb=10.8kN即可。 的计算与低碳钢的计算方法相同。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

( 实验报告)

姓名:____________________ 单位:____________________ 日期:____________________

编号:YB-BH-054216

材料力学实验报告Material mechanics experiment report

材料力学实验报告

材料力学实验报告格式

一、实验目的:

二、实验设备和仪器:

三、实验记录和处理结果:

四、实验原理和方法:

五、实验步骤及实验结果处理:

六、讨论:

材料力学实验报告范文

一、用途

该实验台配上引伸仪,作为材料力学实验教学中测定材料弹性模量E实验用。

二、主要技术指标

1. 试样:Q235钢,直径d =10mm,标距l=100mm。

2. 载荷增量△F=1000N

①砝码四级加载,每个砝码重25N;

②初载砝码一个,重16N;

③采用1:40杠杆比放大。

3. 精度:一般误差小于5%。

三、操作步骤及注意事项

1. 调节吊杆螺母,使杠杆尾端上翘一些,使之与满载时关于水平位置大致对称。

注意:调节前,必须使两垫刀刃对正V型槽沟底,否则垫刀将由于受力不均而被压裂。

2. 把引伸仪装夹到试样上,必须使引伸仪不打滑。

①对于容易打滑的引伸仪,要在试样被夹处用粗纱布沿圆周方向打磨一下。

②引伸仪为精密仪器,装夹时要特别小心,以免使其受损。

③采用球铰式引伸仪时,引伸仪的架体平面与实验台的架体平面需成45º左右的角度。

3. 挂上砝码托。

4. 加上初载砝码,记下引伸仪的读数。

5. 分四次加等重砝码,每加一次记一次引伸仪的读数。

注意:加砝码时要缓慢放手,以使之为静载,并注意防止失落而砸伤人、物。

6. 实验完毕,先卸下砝码,再卸下引伸仪。

7. 加载过程中,要注意检查传力机构的零件是否受到干扰,若受干扰,需卸载调整。

四、计算试样横截面积A

应力增量d24 F A

引伸仪放大倍数K=20xx

引伸仪读数Ni(i0,1,2,3,4)

引伸仪读数差NjNiNi1(j1,2,3,4)

引伸仪读数差的平均值N平均14Nj 4j1

N平均

K试样在标距l段各级变形增量的平均值l

应变增量l l

材料的弹性模量E

可以在这输入你的名字

You Can Enter Your Name Here.。