cfd学习报告

4000立方储槽搅拌器CFD分析报告

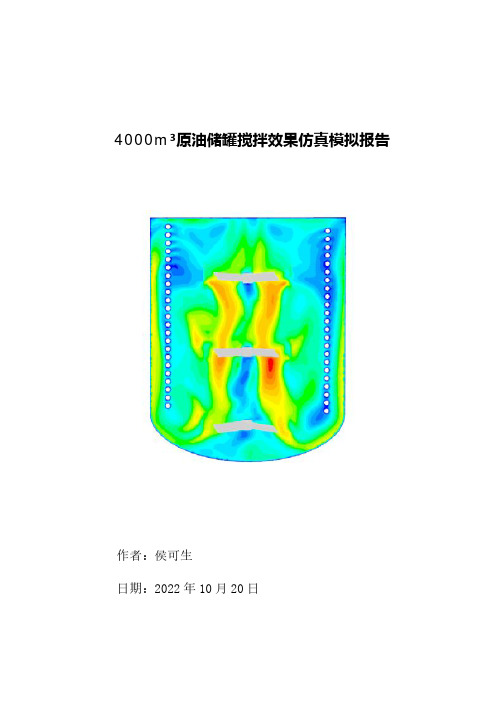

4000m³原油储罐搅拌效果仿真模拟报告作者:***日期:2022年10月20日1.概述搅拌混合广泛应用在化工、冶金、生化、食品等许多工业过程中。

搅拌功率、传热系数、混合时间和循环次数是搅拌器设计的重要参数,搅拌罐内叶轮功率消耗的大小是搅拌罐内液体搅拌程度和运动状态的度量,也是选择电机功率的依据;各项搅拌参数取决于搅拌器内所期望的流动状态,因此,基于计算流体力学(CFD)技术的搅拌器内部流动的详细分析即可以获得流场的详细信息,分析搅拌程度和运动状态,同时还可以基于流动分析结果获得各项搅拌特性参数。

为了准确计算4000m3储槽侧入式搅拌器的主要搅拌特性参数,本报告采用计算流体力学分析软件对该罐进行内部流动分析,基于流场结果计算搅拌功率、进而为设计提供参考依据。

2.搅拌器参数本报告针对4000m3储槽侧入式搅拌器设计图纸的结构参数进行分析,其结构如图1所示。

罐全容积为4000m3,装料高度13000mm。

操作介质:原油,密度1080kg/m3,粘度20cp。

操作参数为:搅拌转速350rpm。

图1 方案图3.计算模型3.1模型处理由于搅拌器所需的搅拌功率取决于搅拌罐内的流型和湍动程度,搅拌功率与叶轮形状、大小和转速、流体性质、搅拌罐尺寸和内部挡板条件以及叶轮在罐内位置等有直接的关系。

因此,模型的建立重点考虑了叶轮、搅拌罐、轴等结构的详细尺寸信息和位置信息,较真实地模拟了其实际条件。

罐体和搅拌器的三维模型如图2所示。

图2三维模型3.2网格划分流动计算域的大小对应装料高度13000mm时的情况。

网格划分采用分块技术,各块采用不同大小的网格划分,使整个流域都能采用高质量网格。

所有体网格均为四面体和六面体混合网格。

流体计算域的网格划分结果如图3所示。

图3流体计算域的网格划分结果示意图4.功率计算结果通过搅拌罐内流场的分析结果,可得到各搅拌叶轮的扭矩、功率以及总扭矩和搅拌功率。

鉴于计算本身和模型建立时存在一定的误差,并且考虑启动功率,特别是物料为非牛顿流体时的启动功率,本报告对所有计算结果均考虑20%的余量,以增加保险系数。

基于CFD技术的内流式液压锥阀液动力分析与实验研究的开题报告

基于CFD技术的内流式液压锥阀液动力分析与实验研究的开题报告一、选题背景及研究意义随着液压系统的广泛应用,液动力学问题逐渐受到了人们的关注。

内流式液压锥阀作为液压系统中常用的控制元件,在液动力学方面的研究也逐渐引起了学者们的兴趣。

内流式液压锥阀的稳定性、流量特性、动态响应等液动力学问题,直接关系到液压系统的控制性能和效率。

因此,开展基于CFD技术的内流式液压锥阀液动力分析与实验研究,对于指导液压系统的设计、优化和控制具有重要的理论和实际意义。

二、研究内容和技术路线1.研究内容(1)采用CFD技术对内流式液压锥阀进行数值模拟分析,探究其液动力学特性,分析不同工况下的流场变化及压力分布情况。

(2)根据CFD数值模拟结果,设计并制作内流式液压锥阀的实物样机,进行实验研究,并与数值模拟结果进行对比分析。

(3)分析并比较不同结构参数对内流式液压锥阀液动力学性能的影响,通过优化设计内流式液压锥阀的结构参数,提高其流量特性和控制性能。

2.技术路线(1)建立内流式液压锥阀的三维模型,并导入流体力学仿真软件进行数值模拟分析。

(2)在数值模拟的基础上,设计制作内流式液压锥阀的实物样机,进行实验研究。

(3)对内流式液压锥阀不同结构参数进行分析比较,确定优化设计方案。

三、研究预期成果(1)获得内流式液压锥阀不同工况下的流场变化及压力分布情况,并分析液动力学特性。

(2)制作完整的内流式液压锥阀实物样机,并进行实验验证。

(3)通过分析比较不同结构参数对内流式液压锥阀液动力学性能的影响,确定内流式液压锥阀的优化设计方案,提高其流量特性和控制性能。

四、研究计划及进度安排1.研究计划(1)文献调研和理论研究:1个月。

(2)建立内流式液压锥阀的三维模型,并进行数值模拟:4个月。

(3)制作内流式液压锥阀的实物样机,并进行实验研究:6个月。

(4)分析比较不同结构参数对内流式液压锥阀液动力学性能的影响,并确定优化设计方案:3个月。

(5)论文撰写和答辩:3个月。

cfd仿真分析报告

CFD仿真分析报告1. 研究背景和目的本报告旨在使用计算流体力学(Computational Fluid Dynamics, CFD)方法对某个特定问题进行仿真分析,并提供详细的模型设置、计算方法和结果分析。

2. 模型设置2.1 几何模型在本次仿真分析中,我们选取了某个具体的几何模型进行研究。

该几何模型包括了各种流体流动的关键部分,并且具有一定的复杂性,以保证仿真结果的可靠性和准确性。

2.2 边界条件为了模拟真实的流体流动情况,我们设置了合适的边界条件。

这些边界条件包括了流体的入口速度、出口压力、壁面摩擦等。

通过调整这些边界条件,我们可以模拟不同工况下的流体流动情况。

2.3 流体属性在仿真过程中,我们需要指定流体的物理属性,如密度、粘度等。

这些属性值对于模拟流体流动的精确性和可靠性非常重要。

3. 计算方法3.1 Navier-Stokes方程在本次仿真分析中,我们采用了Navier-Stokes方程来描述流体流动的行为。

Navier-Stokes方程是基于质量守恒和动量守恒原理推导出来的,可以有效地描述流体流动的各种现象。

3.2 数值方法为了求解Navier-Stokes方程,我们采用了某种数值方法。

在本次仿真分析中,我们选择了合适的数值方法,并结合计算资源的可用性进行计算。

3.3 网格划分为了进行计算,我们需要将几何模型划分为离散网格。

这些网格用于存储流体的各种物理量,并且可以在计算过程中进行相应的更新。

4. 结果分析4.1 流体流动分布通过仿真计算,我们得到了流体流动的分布情况。

根据模拟结果,我们可以观察到不同位置的流速、压力等参数的变化规律,进而分析流体在几何模型中的流动情况。

4.2 流体特性分析基于仿真结果,我们可以对流体的特性进行深入分析。

这些特性包括了流体的速度分布、压力分布、湍流情况等,可以为相关领域的研究提供重要的参考依据。

4.3 敏感性分析在某些情况下,我们可能需要对模型参数进行敏感性分析。

水力学模拟探究实训报告

随着我国水利工程建设的快速发展,水力学在水利工程中的应用越来越广泛。

为了提高水利工程设计的科学性和准确性,水力学模拟技术在水利工程中的应用越来越受到重视。

本次实训旨在通过水力学模拟软件的学习和操作,掌握水力学模拟的基本原理和方法,提高学生在水力学领域的实践能力。

二、实训目的1. 熟悉水力学模拟软件的基本操作;2. 掌握水力学模拟的基本原理和方法;3. 培养学生的实际操作能力和创新思维;4. 提高学生在水力学领域的实践能力。

三、实训内容1. 水力学模拟软件简介本次实训主要使用的水力学模拟软件为Fluent。

Fluent是一款基于有限体积法的通用计算流体动力学(CFD)软件,广泛应用于航空航天、汽车、能源、化工、水利工程等领域。

2. 水力学模拟基本原理(1)流体连续性方程:流体在任意封闭曲面上,单位时间内流进和流出的质量总和为零。

(2)动量方程:描述流体在运动过程中受到外力作用时的运动状态。

(3)能量方程:描述流体在运动过程中能量的转化和守恒。

3. 水力学模拟基本方法(1)网格划分:将计算区域划分为有限个网格,以便于进行数值计算。

(2)湍流模型选择:根据实际流体运动特点选择合适的湍流模型。

(3)边界条件设置:设置计算区域的入口、出口、壁面等边界条件。

(4)求解器设置:选择合适的求解器和迭代方法。

1. 熟悉Fluent软件界面及基本操作首先,我们学习了Fluent软件的界面布局和基本操作,包括创建项目、导入几何模型、设置材料属性、定义边界条件等。

2. 水力学模拟案例分析(1)模拟一维管流我们以一维管流为例,通过设置入口速度、出口压力等边界条件,模拟了管道内的流速分布和压力分布。

(2)模拟二维平面射流以二维平面射流为例,设置了入口速度、出口压力等边界条件,模拟了射流在平面内的速度分布和压力分布。

(3)模拟三维绕流以三维绕流为例,设置了入口速度、出口压力等边界条件,模拟了物体周围流场的速度分布和压力分布。

GaN-MOCVD反应室的CFD数值模拟计算的开题报告

GaN-MOCVD反应室的CFD数值模拟计算的开题报告1. 研究背景与意义化学气相沉积法(MOCVD)是一种制备宽带隙半导体材料的重要技术,已广泛应用于LED、激光器、太阳能电池等领域。

然而,MOCVD过程中气相反应的复杂性使得优化反应条件和提高材料质量成为一个挑战。

计算流体力学(CFD)模拟方法可用于模拟反应室内的流场、温度场、气相成分分布等关键参数,从而揭示反应机理和优化反应条件,提高材料质量与器件性能。

本研究旨在利用CFD模拟方法研究GaN-MOCVD反应室中气相化学反应的动态特性,为制备高质量GaN材料提供理论基础。

2. 研究内容与方法2.1 研究内容(1)建立GaN-MOCVD反应室的CFD数值模型,包括反应室内部的几何结构、反应过程中所涉及的化学反应、物理过程以及其它相关细节;(2)通过CFD数值模拟,研究和分析GaN-MOCVD反应室内的气相流动、温度场、传质和化学反应过程等关键参数的分布特征及其变化规律,去掉杂质助剂对物理与化学过程的影响;(3)模拟不同反应条件下气相成分、沉积速率、晶体质量等重要物理化学参数随时间和空间的演变,研究材料生长的机理;(4)对比实验结果,验证CFD模拟的可靠性和准确性。

2.2 研究方法建立GaN-MOCVD反应室的CFD数值模型,考虑物理化学过程,采用ANSYS Fluent软件进行数值模拟。

具体内容包括:(1)建立反应室的几何模型和网格划分,采用三维模型,并分区域分别拖拽网格划分,确保网格质量;(2)设定边界条件,包括进口处的进气流量、温度、组分等关键参数,以及出口处的压力等条件;(3)设定物理模型,包括气体流动、传热、物质传递、化学反应等过程,并考虑杂质助剂对物理化学过程的影响;(4)运行CFD数值模拟,分析反应室内的气相流动、温度场、传质和化学反应过程等关键参数的分布特征及其变化规律。

3. 预期研究结果(1)建立GaN-MOCVD反应室的CFD数值模型,包括反应室内部的几何结构、反应过程中所涉及的化学反应、物理过程以及其它相关细节;(2)模拟不同反应条件下气相成分、沉积速率、晶体质量等重要物理化学参数随时间和空间的演变,研究材料生长的机理;(3)比较实验结果,验证CFD模拟可靠性和准确性;(4)分析模拟结果,得出对于GaN-MoCVD反应室优化设计,提高GaN材料质量的建议。

室外风环境模拟分析报告-某小区室外风环境CFD模拟分析报告(详细版)含软件操作过程

某小区项目室外风环境模拟分析报告(模板)项目名称:委托单位:咨询单位:设计单位负责人:审核人:编制人:报告日期:20XX-10-10目录1模拟概述 (1)1.1项目概况 (1)1.2风环境简述 (1)1.3参考依据 (3)1.4评价说明 (3)2技术路线 (4)2.1分析方法 (4)2.2湍流模型 (5)2.3几何模型 (7)2.4参数设置 (8)2.5气候状况 (10)3 模拟结果分析 (11)3.1夏季及过渡季 (11)3.2冬季 (15)4 结论 (19)1模拟概述1.1项目概况本工程位于XX市XX街道XX北路以东、新北路以北,地理位置优越,交通便利。

拟建10栋高层住宅、商业及配套用房,地下非机动车库及地下机动车库。

该地块总用地面积为20万m2,总建筑面积15万m2,计容面积2万m2,总建筑占地18万m2,容积率2.2,建筑密度30.3%,绿地率25.3%。

1.2风环境简述建筑群和高大建筑物会显著改变城市近地面层风场结构。

近地风的状况与建筑物的外形、尺寸、建筑物之间的相对位置以及周围地形地貌有着很复杂的关系。

在有较强来流时,建筑物周围某些地区会出现强风;如果这些强风区出现在建筑物入口、通道、露台等行人频繁活动的区域,则可能使行人感到不舒适、甚至带来伤害,形成恶劣的风环境问题。

在一般的气候条件下,他们直接影响着城市环境的小气候和环境的舒适性;一旦遇到大风,这种影响往往会变成灾害,使建筑外墙局部的玻璃幕墙、窗扇、雨棚等受到破坏,威胁着室内外的安全。

建筑合理布局是改善室外行人区热舒适的关键;主要是避免在寒冷冬季室外行人区风速加速(西北风情况下),如风巷效应,同时在与西北风垂直方向最好增加裙房,加大底座尺寸,避免冲刷效应和边角效应等,如图2所示。

调查统计显示:在建筑周围行人区,若平均风速V>5 m/s的出现频率小于10 %,行人不会有什么抱怨(在10 %大风情况下建筑周围行人区风速小于5 m/s,即可认为建筑周围行人区是舒适的);频率在10%~20%之间,抱怨将增多;频率大于20 %,则应采取补救措施以减小风速。

CFD方法对肉鸡舍室内环境影响因素的研究分析的开题报告

CFD方法对肉鸡舍室内环境影响因素的研究分析的开题报告一、研究背景与意义随着人们对健康生活的要求日益增加,肉鸡产品的生产质量也越来越受到人们的重视。

而肉鸡的健康生长环境直接决定了其生长速度、健康状况以及生产效益。

因此,研究肉鸡舍室内环境影响因素对提高养殖效益,改善肉鸡养殖环境质量,保证鸡的健康生长具有重要意义。

传统的试验手段比较费时费力,而且往往受到环境影响,具有不确定性。

而计算流体力学(CFD)的方法可以模拟肉鸡舍室内环境,对其进行优化设计。

CFD方法通过数学模型分析舍内各种影响因素,模拟出舍室内的空气流动、温度、湿度、氧气、二氧化碳等参数,以及禽舍内氨、气味、粉尘等气体扩散分布规律,得出优化方案。

二、研究内容和研究方法本研究旨在通过CFD方法研究探讨肉鸡舍内各种环境因素对肉鸡生长的影响,并对其进行分析。

具体研究内容如下:1. 建立数学模型建立适合鸡舍内部建筑结构、风机设备和气流流动特征等方面的CFD数学模型,该模型可以真实反映肉鸡舍室内的环境状态以及大气污染物的扩散规律。

2. 模拟肉鸡舍室内环境CfD软件对肉鸡舍室内温度、湿度、二氧化碳、氨气等环境参数以及气味粉尘等气体的扩散规律进行数值模拟和可视化呈现。

3. 分析环境因素对肉鸡生长的影响通过对舍室内各种环境因素的模拟和分析,研究探讨出不同环境因素对肉鸡生长的影响,如温度、湿度、二氧化碳等参数的变化对鸡的生长速度、食欲、繁殖力和疾病发生率的影响。

三、研究预期结果本研究预期结果如下:1. 建立适用于肉鸡舍的CFD模型,该模型能够模拟室内环境参数,反映肉鸡舍室内的真实环境状况。

2. 通过对肉鸡舍室内环境影响因素的分析,得出不同环境参数对肉鸡生长的影响规律,为优化肉鸡环境提供可靠依据。

3. 提出一些肉鸡舍内环境优化的方法和措施,以适应不同地区和季节的气候特点,提高生产效益。

四、研究进度安排1.文献检索和阅读(已完成)2.肉鸡养殖环境模拟与数学建模3. CFDSim软件参数设定与程序编写4.模拟计算结果分析和优化方案提出5.论文撰写和修改以上为开题报告的主要内容,预计完成时间一年。

基于CFD的三相分离装置工作性能仿真与参数分析的开题报告

基于CFD的三相分离装置工作性能仿真与参数分析的开题报告一、研究背景和意义近年来,随着化工、环保、能源等行业的快速发展和对高效、节能、环保三相分离装置日益增长的需求,越来越多的研究者开始关注对三相分离装置的研究。

三相分离装置是一种将混合物分离成三个组分的设备,广泛应用于化工领域中液-液-固体、气-液-固体混合物的分离,具有效率高、能耗低、操作方便等优点。

对三相分离装置的研究可以提高液-液-固体、气-液-固体混合物的分离效率,同时也可以节约生产成本,减少资源浪费。

传统的三相分离装置设计需要进行大量的实验研究和试验,成本高、周期长、数据难以获取。

随着计算机技术的不断发展,基于计算流体力学(CFD)技术的三相分离装置仿真技术正在得到越来越广泛的应用。

采用CFD技术可以准确、高效地研究三相分离装置在不同气体、液体、固体组分比例下的工作性能,优化设备设计,提高设备运行效率。

二、研究内容和方法本研究的研究内容是基于CFD技术对三相分离装置的工作性能进行仿真模拟,并基于仿真结果对装置的关键参数进行分析和优化,包括:1.对三相分离装置内部流场分布进行数值模拟,计算不同气体、液体、固体组分比例下的分离效率和流体动力学参数,比较不同工况下的工作性能。

2.采用ANSYS Fluent软件对三相分离装置内部的流体运动规律进行数值计算,模拟各流场中的流速、压力、流量等参数变化情况,建立模型的数学方程组。

3.基于仿真结果分析三相分离装置工作的关键参数,如进料速度、搅拌速度、分离板系数等因素对设备性能的影响,选择优化方案。

本研究采用流体动力学仿真模拟方法,通过对三相分离装置内部流体流动规律建立数学方程组,采用ANSYS Fluent软件进行计算,对设备的工作性能进行模拟分析,优化关键参数对设备性能的影响,从而实现对三相分离装置的优化。

三、研究预期结果通过本研究,可以得到以下预期结果:1.基于CFD技术建立的三相分离装置工作性能模型,可以提高三相分离装置的设计效率和运行效率,实现对设备的优化设计和性能调整。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

CFD学习报告

姓名段蒙

学号 M201370932

完成日期 2014 年4月17日

华中科技大学

CFD学习报告

一、几何建模

以《计算流体动力学及其应用》课本上166页处例子为参考,利用GAMBIT 进行三维建模,具体问题为:冷水和热水分别自混合器两侧沿水平切方向流入,在容器内混合后经过下部渐缩通道流入等径的出流管,最后流入大气。

混合器如图1.1所示,

图 1.1 混合器示意

具体绘图过程为:

1.创建混合器主体:高度为8,半径为10;

2.创建混合器的切向入流官:半径为1,长度为10,并对创建好的入流官进行180度关于Z轴对称复制;

3.将三个圆柱体合并为一个整体;

4.创建混合器主体下的圆锥:高度为5,小端半径为1,大端半径为10,方向Z 轴反向;

5.创建出流小管:高度为5,半径为1;

6.将混合器的上部、圆锥部分以及下部出流小管合并为一个整体;

上述步骤完成后所得的图如图1.2所示。

二、网格划分:

1.对混合器内部流动区域划分网格:Spacing 选择Interval size ,并填入0.5,所得如图

2.1所示

2.检查网格划分情况:利用Examine Mesh 功能查看底部圆锥面的网格划分情况

图1.2 混合器整体配置图

图 2.1 混合器内部流动区域的网格

如图2.2所示

图2.2 混合器底部圆锥面的网格划分情况

3.设置边界条件:①指定边界类型:将两个入流管分别命名为inlet-1和inlet-2,类型为VELOCITY_INLET;出流管命名为outlet,类型设为PRESSURE_OUTLET;②指定区域类型:Action设为Add,Name中输入FLUID,选择所有体。

4.输出网格文件:输出网格文件为1.mesh

三、求解计算

启动fluent软件,选择3d,进行三维计算,步骤如下:

1.检查网格并定义长度单位:①导入网格文件1.mesh;②选择Grid/Check命令,结果反馈如图3.1所示;③光顺网格;④确定长度单位:选择Grid/Scale命令,单位选择cm;⑤显示网格:如图3.2所示

2.确定计算模型:①设置求解器:Slover 选择Pressure Based ,Formulation 选择Implicit ,Space 选择3D ,Time 选Steady ;②启动能量方程;③选择湍流模型:选择k-epsilon[2 eqn];

3.定义材料属性:water-liquid

4.设置边界条件:①inlet-1速度为1m/s,湍流强度为5,入流口直径为2,温度为320;②inlet-2速度为1m/s,湍流强度为5,入流口直径为2,温度为280;③设置出流口的边界条件:Gauge Pressure 设为0,湍流强度和水力直径分别为10和2,温度为300

图3.1 网格检查情况

图3.2 fluent 中显示网格

5.设置求解器参数:①设置求解器:Pressure 设为0.3,Density 设为1,Body Forces 为1,Momentum 为0.7;②求解初始化;③设置残差监视器:Option 选择Plot

6.保存Case 文件为1.cas

7.迭代求解计算:次数选为200次,迭代接近200时,计算收敛,曲线图如图3.3所示。

8.保存Data 文件为

1.dat

四、结果分析

读取之前保存的计算结果数据,进行结果分析 1.创建等值面

2.绘制温度和压力分布,结果如图4.1,图

4.2

图3.3残差曲线

图4.1温度分布图

3.显示垂直面上的速度矢量如图

4.3

图4.2压力分布图

图4.3速度矢量图

五、学习心得

通过本次课的学习,大致了解了CFD的原理和利用CFD进行模拟计算的过程,为以后进行更为深入的学习相关知识提供一有力的工具,同时,通过实例的模拟计算,熟悉了相关软件的使用过程。

但是,在这门课的学习过程中,也意识到自身的知识和技能储备仍不足,以后应加强学习。