高速与多轴加工教学 第6章 斜面零件加工实例

锥外斜面加工

请问圆锥外斜面是怎么加工的?比如φ300的圆柱,要加工1:10的锥面,通过什么机床,什么方法做啊?普通车床车锥度的方法是:1.将小拖板扳动一个角度,这个角度是斜度,是锥度的1/2;2.刀具刀头要半圆形的(见图);3.加工圆锥长度时,有时长度超出小拖板摇动的最大长度(c-620的小拖板最大行程好像是113mm),就得接刀,不能一次车出;4.车削时,要将小拖板塞铁松紧调整好,摇动小拖板时不能停顿,要连贯,左右手轮换着摇,尤其是精车的时候,就你问题的具体情况而言1:10的锥度是5°43´29" ,斜度是2°51´45",第一步:将小拖板沿锥度方向扳动2°51´45",在车毛坯时就要将角度测量好(用万能角尺)不断调整小拖板角度,直至角度符合图纸要求,固定小拖板。

第二步:不知工件的锥度部分长度是多少,车毛坯的时候可以一段段的车,因为毛坯时的车削余量不同,如果圆锥长小于110mm,精车时,可以一次把锥面车出,(小拖板摇动距离参考,见图)到精车时一定要一次车削,避免接刀,除非长度大于113mm。

小拖板摇动时要均匀(即出来的切削粗细均匀)如果锥面要求高的话刀具还得改进。

或许能帮助你解决问题。

向左转|向右转需要用车床加工,斜度和锥度的各部分名称请见下图。

计算公式:斜度=tgα=(D-d)/(2×L)=锥度/2锥度=2tgα=(D-d)/L加工前首先算出你要加工的斜度(锥度)的度数,然后用小拖板按所算出的度数扳好角度,移动小拖板进行车削,也有的是用车锥度的专用车床,使用专用靠模走大拖板加工。

具体应用你的实例我演算如下:斜度=tgα=(D-d)/(2×L)=1/(2×10)=0.05查三角函数表(或按函数计算器)得arc tg0.05=2.86°这个角度就是你小拖板要扳转的角度。

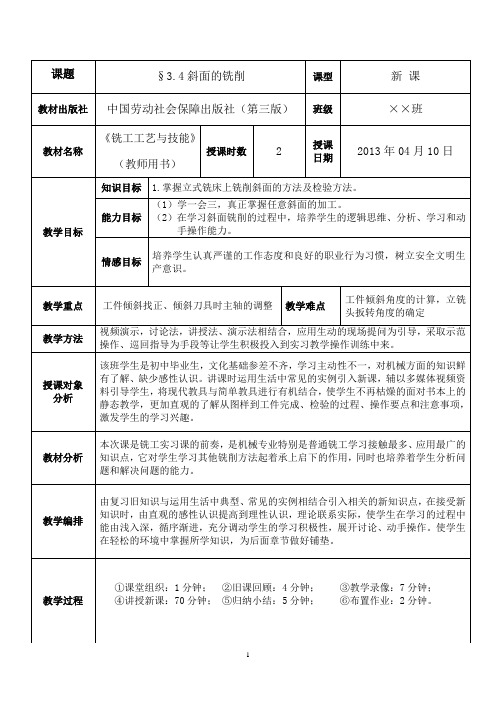

斜面的铣削

斜面的标注:

根据播放的教学视频录像,请同学们思考问题:

斜面加工两个必要条件:

1.

2.

合。

通过静止的画面让

学生自己回忆视频

3)用靠铁定位铣斜面

想一想~~

先将平口钳大扳转一个角度,再用百分表或万能角度尺找正固

2)用端铣刀铣斜面

a:工件基准平行工作台面b:工件基准垂直工作台面

A、用基尺直角尺配合测量斜面与基准面的角度

B、用基尺、直角尺、直尺配合测量斜面与基准面的角度

让学生亲自检测。

【投影区】

一、旧课回顾

1. 铣削长方体零件,加工哪几个面需要夹圆棒,夹圆棒的目地是什么?答:2、3面,目的是基准面与固定钳口紧

密贴合。

2.铣削长方体,在铣削端面时,我们常用直角尺校正工件侧面与虎钳导

轨垂直,目的是什么?

答:是为了保证工件端面与基准面的垂直度。

二、教学录像

【观看《铣斜面》的视频】

三、讲授新课四、归纳小结

1.知识总结:

2.学习方法总结:

3.铣削过程中的注意事项有哪些?

五、课后作业

1.巩固提高

书P55 2、3题

2.拓展延伸

10。

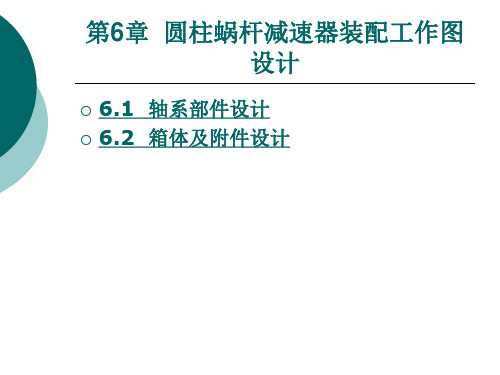

机械切削加工:第六章

6.2 箱体及附件设计

设计时应使箱体顶部内壁与蜗轮外圆之间留有适当的间距S

( S 2m DW da2 , m—模数),以使蜗轮能跨过蜗杆进

行装拆。

2

图6—10为完成箱体和附件设计后圆柱蜗杆减速器装配工作 草图。

上一页 返回

图6—1 传动零件、轴承座端面及 箱壁位置

返回

图6—2 完成轴系设计后圆柱蜗杆 减速器装配工作草图

散热片一般垂直于箱体外壁布置。当蜗杆轴端安装风扇时, 应注意使散热片布置与风扇气流方向一致。散热片结构尺寸 见图6—7。

图6—8为完成轴承组合设计后圆柱蜗杆减速器装配工作草图。

上一页 返回

6.2 箱体及附件设计

剖分式蜗杆减速器箱体结构设计,除前面所述蜗杆、蜗轮轴 承座确定方法之外,其它结构与齿轮减速器设计相似,附件 结构设计也与圆柱齿轮减速器相似,可参阅第4章。这里只 简单介绍一下整体式箱体结构。整体式箱体结构简单,重量 轻,外形也较整齐,但轴系的装拆及调整不如剖分式箱体方 便,常用于小型蜗杆减速器。如图6—9所示,整体式箱体一 般在其两侧设置两个大端盖,以便于蜗轮轴系的装入。箱体 上大端盖孔径要稍大于蜗轮外圆直径。为保证蜗轮轴承座的 刚度,大端盖轴承座处可设加强肋。

最高油面h0max不能超过轴承最下面的滚动体中心,见图6— 6;最低油面高度面h0min应保证最下面的滚动体在工作中能 少许浸油。

上一页 下一页 返回

6.1 轴系部件设计

蜗杆圆周速度<4~5m/s时,下置蜗杆多采用浸油润滑。 蜗杆齿浸油深度为(0.75~1)齿高。如图6—6(a)所示, 当油面高度能同时满足轴承和蜗杆浸油深度要求时,两者均 采用浸油润滑,为防止由于浸入油中蜗杆螺旋齿的排油作用, 迫使过量的润滑油冲入轴承,需在蜗杆轴上装挡油盘,挡油 盘与箱座孔间留有一定间隙,既能阻挡冲来的润滑油,又能 使适量的油进入轴承。

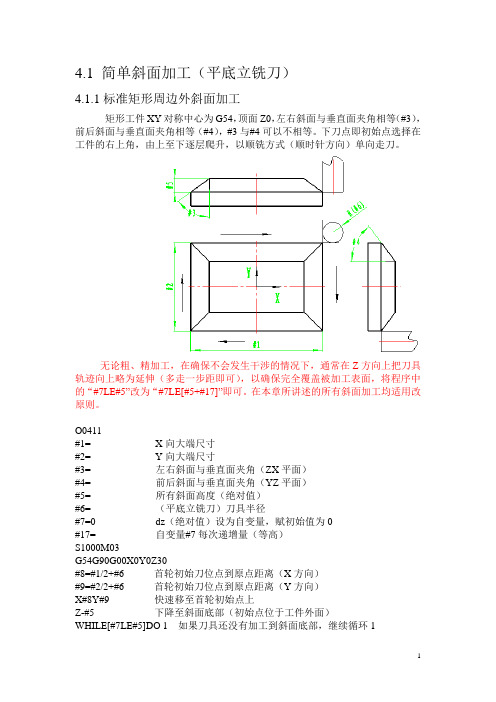

4.各类斜面加工

4.1 简单斜面加工(平底立铣刀)4.1.1标准矩形周边外斜面加工矩形工件XY对称中心为G54,顶面Z0,左右斜面与垂直面夹角相等(#3),前后斜面与垂直面夹角相等(#4),#3与#4可以不相等。

下刀点即初始点选择在工件的右上角,由上至下逐层爬升,以顺铣方式(顺时针方向)单向走刀。

无论粗、精加工,在确保不会发生干涉的情况下,通常在Z方向上把刀具轨迹向上略为延伸(多走一步距即可),以确保完全覆盖被加工表面,将程序中的“#7LE#5”改为“#7LE[#5+#17]”即可。

在本章所讲述的所有斜面加工均适用改原则。

O0411#1= X向大端尺寸#2= Y向大端尺寸#3= 左右斜面与垂直面夹角(ZX平面)#4= 前后斜面与垂直面夹角(YZ平面)#5= 所有斜面高度(绝对值)#6= (平底立铣刀)刀具半径#7=0 dz(绝对值)设为自变量,赋初始值为0#17= 自变量#7每次递增量(等高)S1000M03G54G90G00X0Y0Z30#8=#1/2+#6 首轮初始刀位点到原点距离(X方向)#9=#2/2+#6 首轮初始刀位点到原点距离(Y方向)X#8Y#9 快速移至首轮初始点上Z-#5 下降至斜面底部(初始点位于工件外面)WHILE[#7LE#5]DO 1 如果刀具还没有加工到斜面底部,继续循环1#11=#8-#7*TAN[#3] 次轮初始刀位点到原点距离(X方向)#22=#9-#7*TAN[#3] 次轮初始刀位点到原点距离(Y方向)G01X#11Y#22Z[-#5+#7]F300 G01爬升至次轮初始刀位点(X、Y、Z三轴联动)Y-#22F1000X-#11Y#22X#11#7=#7+#17 自变量#7每次递增#17(等高)END 1G00Z30M304.1.2 前侧斜面X0→X-单向推进加工以矩形工件右下角为XY原点,顶面Z0,由下向上逐层爬升,采用顺铣。

O0412#1= 斜面与垂直面的夹角#2= (平底立铣刀)刀具半径#3= 斜面高度(绝对值)#4=0 dz设为自变量,赋初始值为0#14= 自变量#4每次递增量(等高)#5= 斜面长度(绝对值)#15=#5+#2+0.5 沿斜面长度方向的行程(0.5为经验值)S1000M03G54G90G00X0Y0Z30X#2Y-#2 快速移动至初始点Z-#3 下降至斜面底部(初始点位于工件外面)WHILE[#4LE#3]DO 1 如果刀具还没有加工到斜面底部,继续循环1#6=#4*TAN[#1] 每次爬高dz值所对应的dy值(绝对值)G01Y[-#2+#6]Z[-#3+#4]F300 爬升至当前刀具初始点(Y、Z联动,Y坐标减小)X-#15F1000 进给至斜面左侧G00Z1 提刀至Z1.0平面X#2 快速回到斜面右侧初始点Z[-#3+#4] 下降至当前刀具初始点#4=#4+#14 自变量#4每次递增量#14(等高)END 1 此时#4大于#3G00Z30M304.1.3 后侧斜面X0→X+单向推进加工O0413#1= 斜面与垂直面的夹角#2= (平底立铣刀)刀具半径#3= 斜面高度(绝对值)#4=0 dz设为自变量,赋初始值为0#14= 自变量#4每次递增量(等高)#5= 斜面长度(绝对值)#15=#5+#2+0.5 沿斜面长度方向的行程(0.5为经验值)S1000M03G54G90G00X0Y0Z30X-#2Y#2 快速移动至初始点Z-#3 下降至斜面底部(初始点位于工件外面)WHILE[#4LE#3]DO 1 如果刀具还没有加工到斜面底部,继续循环1#6=#4*TAN[#1] 每次爬高dz值所对应的dy值(绝对值)G01Y[#2-#6]Z[-#3+#4]F300 爬升至当前刀具初始点(Y、Z联动,Y坐标增大) X#15F1000 进给至斜面左侧G00Z1 提刀至Z1.0平面X-#2 快速回到斜面右侧初始点Z[-#3+#4] 下降至当前刀具初始点#4=#4+#14 自变量#4每次递增量#14(等高)END 1 此时#4大于#3G00Z30M304.1.4 左侧斜面Y0→Y+单向推进加工O0414#1= 斜面与垂直面的夹角#2= (平底立铣刀)刀具半径#3= 斜面高度(绝对值)#4=0 dz设为自变量,赋初始值为0#14= 自变量#4每次递增量(等高)#5= 斜面长度(绝对值)#15=#5+#2+0.5 沿斜面长度方向的行程(0.5为经验值)S1000M03G54G90G00X0Y0Z30X-#2Y-#2 快速移动至初始点Z-#3 下降至斜面底部(初始点位于工件外面)WHILE[#4LE#3]DO 1 如果刀具还没有加工到斜面底部,继续循环1 #6=#4*TAN[#1] 每次爬高dz值所对应的dx值(绝对值)G01X[-#2+#6]Z[-#3+#4]F300 爬升至当前刀具初始点(X、Z联动,X坐标增大) Y#15F1000 进给至斜面左侧G00Z1 提刀至Z1.0平面Y-#2 快速回到斜面右侧初始点Z[-#3+#4] 下降至当前刀具初始点#4=#4+#14 自变量#4每次递增量#14(等高)END 1 此时#4大于#3G00Z30M304.1.5 右侧斜面Y0→Y+单向推进加工#1= 斜面与垂直面的夹角#2= (平底立铣刀)刀具半径#3= 斜面高度(绝对值)#4=0 dz设为自变量,赋初始值为0#14= 自变量#4每次递增量(等高)#5= 斜面长度(绝对值)#15=#5+#2+0.5 沿斜面长度方向的行程(0.5为经验值)S1000M03G54G90G00X0Y0Z30X#2Y#2 快速移动至初始点Z-#3 下降至斜面底部(初始点位于工件外面)WHILE[#4LE#3]DO 1 如果刀具还没有加工到斜面底部,继续循环1 #6=#4*TAN[#1] 每次爬高dz值所对应的dx值(绝对值)G01X[#2-#6]Z[-#3+#4]F300 爬升至当前刀具初始点(X、Z联动,X坐标减小) Y-#15F1000 进给至斜面左侧G00Z1 提刀至Z1.0平面Y#2 快速回到斜面右侧初始点Z[-#3+#4] 下降至当前刀具初始点#4=#4+#14 自变量#4每次递增量#14(等高)END 1 此时#4大于#3G00Z30M304.2 简单斜面加工(球头铣刀)4.2.1 标准矩形周边外系外面加工#1= X向大端尺寸#2= Y向大端尺寸#3= 左右斜面与垂直面夹角(ZX平面)#4= 前后斜面与垂直面夹角(YZ平面)#5= 所有斜面高度(绝对值)#6= (球头铣刀)刀具半径#7=0 dz(绝对值)设为自变量,赋初始值为0#17= 自变量#7每次递增量(等高)S1000M03G54G90G00X0Y0Z30#8=#1/2+#6 首轮初始刀位点到原点距离(X方向)#9=#2/2+#6 首轮初始刀位点到原点距离(Y方向)X#8Y#9 快速移至首轮初始点上#23=[1-COS[#3]]/SIN[#3]/COS[#3] 参表4-1#25=#6*[TAN[#3]-#23] 表4-1中的CH长度#27=#25-#6-#5 表4-1中初始点(球头铣刀刀尖)的Z坐标值ZA #29=#5+#6*[1-COS[#3]]/TAN[#3] 表4-1中KM的长度Z#27 下降至斜面底部(初始点位于工件外面)WHILE[#7LE#29]DO 1 如果刀具还没有加工到斜面底部,继续循环1#11=#8-#7*TAN[#3] 次轮初始刀位点到原点距离(X方向)#22=#9-#7*TAN[#3] 次轮初始刀位点到原点距离(Y方向)G01X#11Y#22Z[#27+#7]F300 G01爬升至次轮初始刀位点(X\Y\Z三轴联动)Y-#22F1000X-#11Y#22X#11#7=#7+#17 自变量#7每次递增#17(等高)END 1G00Z30M304.2.2前侧斜面X0→X-单向推进加工由下向上逐层爬升,采用顺铣,单向走刀O0422#1= 斜面与垂直面夹角(YZ平面)#3= 斜面高度(绝对值)#2= (球头铣刀)刀具半径#4=0 dz(绝对值)设为自变量,赋初始值为0#5= 斜面长度(绝对值)#14= 自变量#4每次递增量(等高)#15=#5+#2+0.5 沿斜面长度方向的行程S1000M03G54G90G00X0Y0Z30X#2Y-#2 快速移至首轮初始点上#23=[1-COS[#1]]/SIN[#1]/COS[#1] 参表4-1#25=#2*[TAN[#1]-#23] 表4-1中的CH长度#27=#25-#2-#3 表4-1中初始点(球头铣刀刀尖)的Z坐标值ZA #29=#3+#2*[1-COS[#1]]/TAN[#1] 表4-1中KM的长度Z#27 下降至斜面底部(初始点位于工件外面)WHILE[#4LE#29]DO 1 如果刀具还没有加工到斜面底部,继续循环1#6=#4*TAN[#1] 每次爬高dZ值所对应的dY值(绝对值)G01Y[-#2+#6]Z[#27+#4]F300 G01爬升至次轮初始刀位点(Y、Z联动,Y坐标增大)X-#15F1000 进给至斜面左侧G00Z1X#2Z[#27+#4]#4=#4+#14 自变量#4每次递增#14(等高)END 1G00Z30M304.2.3后侧斜面X0→X+单向推进加工由下向上逐层爬升,采用顺铣,单向走刀O0423#1= 斜面与垂直面夹角(YZ平面)#3= 斜面高度(绝对值)#2= (球头铣刀)刀具半径#4=0 dz(绝对值)设为自变量,赋初始值为0#5= 斜面长度(绝对值)#14= 自变量#4每次递增量(等高)#15=#5+#2+0.5 沿斜面长度方向的行程S1000M03G54G90G00X0Y0Z30X-#2Y#2 快速移至首轮初始点上#23=[1-COS[#1]]/SIN[#1]/COS[#1] 参表4-1#25=#2*[TAN[#1]-#23] 表4-1中的CH长度#27=#25-#2-#3 表4-1中初始点(球头铣刀刀尖)的Z坐标值ZA #29=#3+#2*[1-COS[#1]]/TAN[#1] 表4-1中KM的长度Z#27 下降至斜面底部(初始点位于工件外面)WHILE[#4LE#29]DO 1 如果刀具还没有加工到斜面底部,继续循环1#6=#4*TAN[#1] 每次爬高dZ值所对应的dY值(绝对值)G01Y[#2-#6]Z[#27+#4]F300 G01爬升至次轮初始刀位点(Y、Z联动,Y坐标减小)X#15F1000 进给至斜面左侧G00Z1X-#2Z[#27+#4]#4=#4+#14 自变量#4每次递增#14(等高)END 1G00Z30M304.2.4左侧斜面Y0→Y+单向推进加工由下向上逐层爬升,采用顺铣,单向走刀O0424#1= 斜面与垂直面夹角(YZ平面)#3= 斜面高度(绝对值)#2= (球头铣刀)刀具半径#4=0 dz(绝对值)设为自变量,赋初始值为0#5= 斜面长度(绝对值)#14= 自变量#4每次递增量(等高)#15=#5+#2+0.5 沿斜面长度方向的行程S1000M03G54G90G00X0Y0Z30X-#2Y-#2 快速移至首轮初始点上#23=[1-COS[#1]]/SIN[#1]/COS[#1] 参表4-1#25=#2*[TAN[#1]-#23] 表4-1中的CH长度#27=#25-#2-#3 表4-1中初始点(球头铣刀刀尖)的Z坐标值ZA #29=#3+#2*[1-COS[#1]]/TAN[#1] 表4-1中KM的长度Z#27 下降至斜面底部(初始点位于工件外面)WHILE[#4LE#29]DO 1 如果刀具还没有加工到斜面底部,继续循环1#6=#4*TAN[#1] 每次爬高dZ值所对应的dY值(绝对值)G01X[-#2+#6]Z[#27+#4]F300 G01爬升至次轮初始刀位点(X、Z联动,Y坐标增大)Y#15F1000 进给至斜面左侧G00Z1Y-#2Z[#27+#4]#4=#4+#14 自变量#4每次递增#14(等高)END 1G00Z30M304.2.5 右侧斜面Y0→Y-单向推进加工由下向上逐层爬升,采用顺铣,单向走刀O0425#1= 斜面与垂直面夹角(YZ平面)#3= 斜面高度(绝对值)#2= (球头铣刀)刀具半径#4=0 dz(绝对值)设为自变量,赋初始值为0#5= 斜面长度(绝对值)#14= 自变量#4每次递增量(等高)#15=#5+#2+0.5 沿斜面长度方向的行程S1000M03G54G90G00X0Y0Z30X#2Y#2 快速移至首轮初始点上#23=[1-COS[#1]]/SIN[#1]/COS[#1] 参表4-1#25=#2*[TAN[#1]-#23] 表4-1中的CH长度#27=#25-#2-#3 表4-1中初始点(球头铣刀刀尖)的Z坐标值ZA #29=#3+#2*[1-COS[#1]]/TAN[#1] 表4-1中KM的长度Z#27 下降至斜面底部(初始点位于工件外面)WHILE[#4LE#29]DO 1 如果刀具还没有加工到斜面底部,继续循环1#6=#4*TAN[#1] 每次爬高dZ值所对应的dY值(绝对值)G01X[#2-#6]Z[#27+#4]F300 G01爬升至次轮初始刀位点(X、Z联动,Y坐标增大)Y-#15F1000 进给至斜面左侧G00Z1Y#2Z[#27+#4]#4=#4+#14 自变量#4每次递增#14(等高)END 1G00Z30M304.3 四角圆角过渡(上下等半径)矩形周边斜面加工4.3.1四角圆角过渡矩形周边外斜面加工(平底立铣刀)矩形工件XY对称中心为G54,顶面Z0,左右斜面与垂直面夹角相等(#3),前后斜面与垂直面夹角相等(#4),#3与#4可以不相等。

海德汉系统运用循环功能编程在多轴加工中心的应用

动动作都取决于倾斜加工 面的描述。

C C E 5 矩 形 型 腔 循环 Y L D F2 1

C L D F20 钻 孔 循 环 YC E 0

格式 :

CYC F 2 L DE 5 REC 1 TANGUL AR POCKE T

格式 :

C YC DE 2 0 DRI L NG L F 0 L I

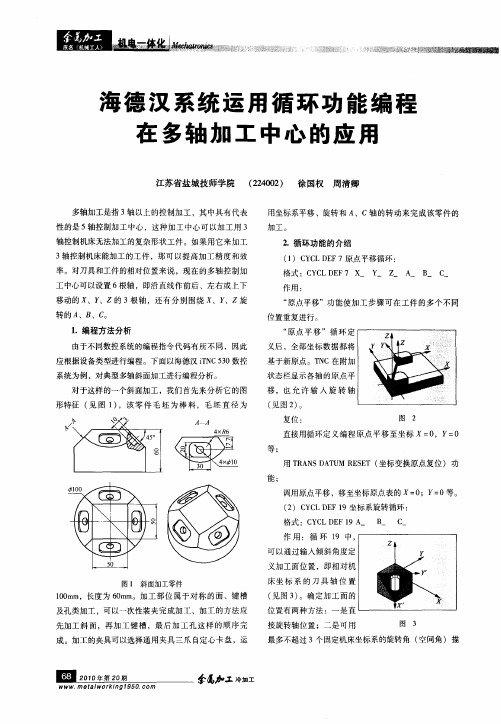

形特征 ( 图 1 ,该 零 件 毛 坯 为 棒 料 ,毛 坯 直 径 为 见 )

—

义后 ,全部坐标数据 都将

基于新原点 。T C在 附加 N 状态栏显示各轴 的原点平

x

- .

移 , 允 许 输 入 旋 转 轴 也

( 图2 。 见 )

l 一 1 —

- i - _

复位 :

复位 :

如需取消倾斜 角,重新定义 “加工面”循环并输入

全部旋转 轴角度 为 0 。再 次编程 “ 工 面” 循环 时必 。 加 须用 N N ( O E T 不输人 )键 回答对话提问。 如果用空间角编程加工面位置 ,T C自动计算倾 斜 N

Q 6 0 1 底 面精铣余量 ) 39= . ;(

海 德 汉 系统 运 用 循 环 功 能 编 程 在 多 轴 加 工 中 心 的应 用

江苏省盐城技师学院 (2 0 2 徐 国权 加 工,其 中具 有代表 性 的是 5轴控制加 工中心 ,这种加工 中心可 以加工用 3 轴控制机床无法 加工 的复杂形状工 件。如果 用它 来加工 3轴控制机床能加工 的工 件 ,那可 以提 高加工精 度和效 率 。对刀具 和工件 的相对位置来说 ,现在 的多轴 控制加 工 中心可以设置 6根轴 ,即沿直线作前后 、左右 或上下

QO 26=10;( 入 进 给 速 率 ) 5 切

复合斜面表面粗糙度的铣加工可以这样进行,既精确又高效

摘要:本文介绍的精确控制复合斜面表面粗糙度的铣加工方法,能够在严格满足技术加工要求的情况下,实现对复合斜面工件表面粗糙度的高精度控制,同时提高了加工效率,降低了加工成本,便于操控。

机械加工过程中往往会遇上具有多角度、多曲面的复杂零件及组合件,如复合斜面工件、特型刀具等各类难加工工件。

其中,如果工件的基准面是一个矩形面,它的斜面同时向基准面两个坐标方向发生倾斜,则此斜面称之为复合斜面,典型的复合斜面工件如星形件等。

1. 问题阐述现有技术中,对复合斜面的加工方式通常是利用两坐标轴联动的三坐标数控机床执行“两轴半”联动加工,并采用任意两轴联动插补,第三轴作单独的周期性进刀。

然而,上述技术难于实现对复合斜面的表面粗糙度的一次加工到位,而且其精度受到较大的影响。

其原因是:①考虑到复合斜面在空间的几何角度影响,复合斜面与水平面所形成的二面角不同,这样在切削步距保持不变的情况下,加工得到的表面粗糙度也会发生改变。

②排除刀具磨损及走刀速度等因素,影响加工面表面粗糙度的关键为第三轴的单独周期性进刀,即切削步距的大小。

当步距偏大时,加工面的表面粗糙度值会偏大,偏离技术要求,而通过减小步距再次试切则会导致加工总时间会明显变长;当步距偏小时,加工面表面粗糙度值也会偏小,虽然高于技术要求,但加工效率就会变低。

如何高效、经济地实现对复合斜面的切削对现在机械加工行业有着重要意义。

2. 设计思路针对现有技术的以上缺陷或改进需求,本文提供了一种高精度控制表面粗糙度的复合斜面铣削加工方法,其中通过结合复杂斜面自身的结构及其铣削加工特点,从多个加工参数中重点选择切削步距进行研究,并构建特定算法来准确确定其与表面粗糙度之间的互相影响,相应能够在严格满足技术加工要求的情况下,实现对复合斜面工件表面粗糙度的高精度控制。

精确控制复合斜面表面粗糙度的铣加工方法包括:(1)为具备复合斜面的工件选择装有立铣刀的三轴联动数控机床作为加工设备,采用直线切削方式执行加工,并将切削方向设定如下(见图1):设被加工复合斜面与水平面形成有平面角为θ的二面角,该平面角θ由处于复合斜面上的射线OA与处于水平面上的射线OB共同组成,则该切削方向保持与所述射线OA相重合或平行。

筛条特形斜面铣削加工及拼装夹具设计

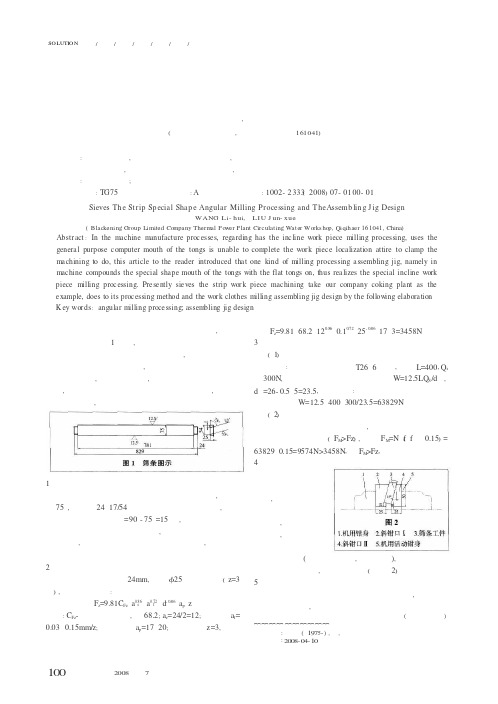

!!!!!!!!!!图21.机用钳身2.斜钳口Ⅰ3.筛条工件4.斜钳口Ⅱ5.机用活动钳身筛条特形斜面铣削加工及拼装夹具设计王丽辉,刘均学(黑化集团有限公司,黑龙江齐齐哈尔161041)筛条是我集团公司备媒系统粉碎机设备部件,每年需批量生产。

如图1所示,该零件两端为斜凸形。

以往的加工方法是将工件平夹在平口钳钳口上,然后将立铣头旋转一定的角度来铣削工件,其进刀、对刀及工件尺寸测量都较为不便,既费工又费力,生产效率低下。

针对这种情况,我们设计制作出筛条斜凸面专用铣削夹具,经生产应用效果理想,产品质量和生产效率大大提高。

1产品工艺分析及方案确定该筛条几何形状特点在于两端头部为斜凸面,斜角为75°,凸长为24×17/54。

要保证工件加工几何角度,则需要将工件偏一个角度α=90°-75°=15°后,使装夹后的工件凸斜面与铣床立铣刀的轴线垂直,从而可不用找正及旋转立铣头,对好刀即可直接铣削加工凸面上下,这样就完成了斜凸面的铣削加工。

2夹具设计的铣削力计算因工件铣削宽度为24mm ,故选"25圆柱立铣刀(z=3齿),其铣削力公式:F z =9.81C Fz a 0.86ea0.72fd-0.86a p z式中:C Fz -工件材料系数,为68.2;a e =24/2=12;进给量a f =0.03~0.15mm/z ;吃刀深度a p =17~20;铣刀齿数z=3,代入公式得F z =9.81×68.2×120.86×0.10.72×25-0.86×17×3=3458N 3夹紧力计算与受力分析(1)螺旋夹紧力计算已知:铣床机用平钳丝杠T26×6螺纹,搬把L=400,Q s取300N ,由工程力学得出螺纹夹紧力公式W=12.5LQ S /d 中,d 中=26-0.5×5=23.5,代入公式:W=12.5×400×300/23.5=63829N(2)工件装夹受力分析在保证加工时不致移动工件,则由夹紧力而产生的摩擦力应大于切削力(F M >Fz ),又由F M =N f (f 取0.15)=63829×0.15=9574N>3458N ,即F M >Fz ,安全可靠。

典型零件斜面的铣削加工技巧

典型零件斜面的铣削加工技巧任小萍【摘要】机械加工中的工件往往造型各异,有时会出现具有多种复杂形状和多种角度面组成的零件。

铣削加工这类带角度的形面一般应该制作专门的夹具或者利用专用虎钳等,对于斜面的铣削加工来说,一般具有装夹困难、不易校正和不易测量等特点,而且有时还要进行一些工艺路线的设定与计算;因此,斜面加工是机械加工中的重要内容。

本文就其中比较典型的加工方法进行了讲解,以机械加工中普通铣床为例介绍了几种常用加工方法。

%As machining workpiece have often different shapes,sometimes there are a variety of complex parts and parts with surfaces composed of a variety of ling the angled face of such general should make a special clamp or vise methods such as the use of special,for bevel milling workpiece clamping generally have difficulty speaking,difficult to cor-rect,and so difficult to measure,but sometimes also for some features,such as setting and calculation process route,so the slope of the machining process is also an important content.In the paper,the typical processing methods were explained to ordinary milling machining for example to resolve several common processing methods.【期刊名称】《新技术新工艺》【年(卷),期】2014(000)011【总页数】2页(P28-29)【关键词】角度铣刀;主轴转速;螺旋滚刀【作者】任小萍【作者单位】西安航空职业技术学院,陕西西安 710089【正文语种】中文【中图分类】TH162.1大量机器零件上需要加工出1个斜面或者加工出1个角度,这个角度是相对于零件上某个部分而言的,比如相对于某一个孔、某一个面,则这个孔或者这个面就是需要确定的基准,以它为基准来确定所要加工的部位或方向,角度的大小在图样上无标注。