组态王课程设计--锅炉温度控制系统

自动控制系统课程设计基于组态王的炉温控制系统设计大学论文

基于组态王的炉温控制系统设计作者姓名:作者学号:指导教师:学院名称:专业名称:摘要温度是工业控制中主要的被控参数之一,特别是在冶金、化工、建材、食品、机械、石油等工业中,具有举足重轻的作用。

温度控制是控制系统中最为常见的控制类型之一。

最为常见的就是工业上使用电阻炉处理和生产工业产品,最基本的要求是要保持炉内温度的恒定,并且在一定的扰动下,炉内的温度经过一定的调节时间能自动恢复正常值,从而保证所生产的产品质量。

本设计基于单回路控制系统和PID控制器,使用计算机、铂电阻Pt100、控制箱、加热炉体和组态王设计电烤箱的炉温控制系统,使炉内温度基本保持在155℃不变,还建立了闭环和开环控制系统的数学模型,完成了系统所用到的设备的选型和组装接线,利用“组态王”软件编制上位机监控软件对炉内温度的采集和显示。

文中首先介绍了设计的背景和要求,接着对单回路控制系统做了简单的介绍,大致描述了通过组态王编制采集并绘制温度与时间曲线的步骤,并且完成了系统模型的建立,介绍了整定PID控制器参数的步骤和结果,最终完成了利用单回路控制系统中的一阶时延环节设计电烤箱的炉温控制系统,使其炉内温度经过一定的过渡过程始终维持在132℃。

关键词:PID、电烤箱、炉温控制、单回路控制系统、凑试法目录摘要 (I)目录 (1)第一章引言 (3)1.1设计目的 (3)1.2 设计背景及意义 (3)1.3 设计任务及要求 (4)第二章单回路控制系统 (5)2.1 单回路控制系统简介 (5)2.2 单回路控制系统的设计 (5)2.2.1 被控变量的选择 (6)2.2.2 操纵变量(控制参数)的选择 (6)2.2.3测量变送问题和执行器的选择 (7)第三章硬件电路设计及原理 (8)3.1 系统设计 (8)3.1.1 方案论述 (8)3.1.2 系统原理图及工作原理 (9)3.2 智能控制仪表设计 (10)3.2.1 规格型号说明 (10)3.2.2 技术数据说明 (11)3.2.3 工作原理 (11)3.3温度测量电路设计 (12)3.3.1 测温原理 (12)3.3.2 特点 (13)3.3.3 接线方法 (13)3.3.4 非线性补偿方法 (14)3.4 通讯部分硬件设计 (15)3.5 交流固态继电器硬件设计 (16)3.5.1 交流固态继电器的原理 (17)3.5.2 交流固态继电器的分类 (18)3.5.3 交流固态继电器的特点 (18)3.5.4 交流固态继电器的应用场合 (19)3.5.5 交流固态继电器的使用注意事项 (19)第四章软件设计 (21)4.1 软件设计目标 (21)4.2 人机界面设计 (21)4.2.1 “组态王”软件简介 (21)4.2.2 人机界面基本设计步骤 (22)4.3PID控制算法 (26)4.3.1 PID算法简介 (26)4.3.2 PID各参数对控制系统稳定性的影响 (27)第五章参数整定 (28)5.1常用的参数整定方法 (28)5.1.1临界比例度法 (28)5.1.2经验凑试法 (29)5.2 实际参数调试 (29)第六章结论 (32)心得体会 (33)参考文献 (34)第一章引言1.1设计目的通过过程控制系统课程设计这一教学实践环节,使学生能在学完自动检测技术及仪表、过程控制仪表、过程控制系统等课程以后,能够灵活运用相关基本知识和基本理论模拟设计一个过程控制系统,以期培养学生解决实际问题的能力。

基于组态王的温度控制系统

1.绪论

1.1课题研究背景

随着科学技术的飞速发展,带动社会生产的发展,人类对能源的需求不断增加,世界上发达国家为了解决能源紧张而带给各行业的冲击,都努力在开发能源的同时,致力于节能新方案的研究。

本课题利用智能仪表控制系统,结合组态王监控软件设计人机对话界面,实现锅炉过热蒸汽控制系统设计。通过对现场系统数据的采集处理,在组态王中实现动画显示、报警处理、流程控制、实时曲线和报表输出等功能。同时利用智能仪表控制系统,在所设计的组态王监控界面中,进行相关仪表调校和控制器参数整定。最后向用户提供锅炉过热蒸汽控制系统的动态运行结果。

关键词:过热蒸汽温度;智能仪表;组态王

Abstract:Superheated steam temperature is a variety of important industrial boiler equipment parameters, in the production process, the entire path of soft drink is the highest temperature of superheated steam temperature, superheater temperature normal working hours, there are generally closer to the material to allow the maximum temperature, if overheating steam temperature too high, easy to damage superheater and steam turbine will cause excessive internal seriously affected the production of thermal expansion of the safety of operation; superheated steam temperature is low, it will reduce the efficiency of equipment, while the adoption of the final class of steam turbine steam humidity increased, the wear and tear caused by the leaves. Therefore, we must control the export steam superheater temperature. Overheated steam boiler control is tantamount to the task, that is, in order to maintain the export steam superheater temperature in the permit, and to protect the superheater tube wall temperature does not exceed allowable operating temperature.

基于PLC的锅炉温度控制系统_毕业设计

河南职业技术学院毕业设计(论文)题目PLC的锅炉温度控制系统目录摘要 (1)1.1课题背景 (1)1.2项目内容 (2)第二章 PLC和组态软件 (3)2.1可编程控制器基础 (3)2.1.1可编程控制器的产生和应用 (3)2.1.2可编程控制器的组成和工作原理 (3)2.1.3可编程控制器的分类及特点 (5)2.2组态软件的基础 (6)2.2.1组态的定义 (6)2.2.2组态王软件的特点和仿真的的基本方法 (6)第三章 PLC控制系统的硬件设计 (7)3.1 PLC控制系统设计的基本原则和步骤 (7)3.1.1 PLC控制系统设计的基本原则 (7)3.1.2 PLC控制系统设计的一般步骤 (7)3.1.3 PLC程序设计的一般步骤 (8)3.2 PLC的选型和硬件配置 (9)3.2.1 PLC型号的选择 (9)3.2.2 S7-200CPU的选择 (9)3.2.3 EM235模拟量输入/输出模块 (10)3.2.4 热电式传感器 (10)3.2.5 可控硅加热装置简介 (10)3.3 系统整体设计方案和电气连接图 (11)3.4 PLC控制器的设计 (11)3.4.1 控制系统数学模型的建立 (11)3.4.2 PID控制及参数整定 (12)第四章 PLC控制系统的软件设计 (14)4.1 PLC程序设计的方法 (15)4.2 编程软件STEP7--Micro/WIN 概述 (15)4.2.1 STEP7--Micro/WIN 简单介绍 (15)4.2.2 计算机与PLC的通信 (16)4.3 程序设计 (16)4.3.1程序设计思路 (16)4.3.2 PID指令向导 (16)4.3.3 控制程序及分析 (17)第五章组态画面的设计 (21)5.1组态变量的建立及设备连接 (21)5.1.1新建项目 (21)5.2创建组态画面和主画面 (22)5.2.2新建PID参数设定窗口 (23)5.2.3新建实时曲线 (23)5.2.5新建报警窗口 (24)第六章系统测试 (25)6.1启动组态王 (26)6.2实时曲线观察 (26)6.3查看数据报表 (27)6.4系统稳定性测试 (28)结束语 (29)参考文献 (30)基于PLC的锅炉温度控制系统摘要从上世纪80年代至90年代中期,PLC得到了快速的发展,在这时期,PLC在处理模拟量能力、数字运算能力、人机接口能力和网络能力得到大幅度提高,PLC逐渐进入过程控制领域,在某些应用上取代了在过程控制领域处于统治地位的DCS系统。

免积分——基于PLC与组态王的模拟锅炉温度控制系统

初次设定值为55℃。系统经过一次振荡趋与稳定(保持在± 1℃)。系统第一次过冲与PID参数的设置有直接的关系。当第二 次随机设定时,没有过冲现象,调节时间也很短,证明PID已经 稳定。如图5,图中的采样时间为500ms,比例系数为10000,积 分时间为1500ms,微分时间为60s,微分增益为20。

玲-I/o矬

岔棚黼出指示 I/嚷塑

国电磁薅输出指示 z/o寓教

甾i袤位开关下

i,01l教 9坩“控婚¨坻墙竹殂趁∞孔嚣盯勰∞孔弛∞M舞盯嚣韩∞n舒“蜡培

论断毫..

眦1

}tCl

PtCl

吡l

r【c1

111 nSl0 D513 D5¨ 筠le

加热炉水位报■

rlCl叠5lS

nCl 12

砣破∞啪豫嫩∞嫩w

肚m哪眦瞰m眦比哪眦眦 H兹

参考文献(5条) 1.覃贵礼.吴尚庆 组态软件控制技术 2007 2.宋伯生.陈东旭 PLC应用及实验教程 2006 3.金以息.方崇智 过程控制 2000

4.徐亚飞.刘官敏.高国章.鲁凯生 温箱温度PID与预测控制[期刊论文]-武汉理工大学学报(交通科学与工程版)

2004(4) 5.袁秀英 组态控制技术 2003

控制过程中的温度以及控制参数进行实时记录并存储,通过历

史数据管理模块对数据信息进行分析,以更好地掌握加热炉的

控制特性。

画面参考语言如下: (监控画面每隔600

执行一次)

ifN本站点\液位开关下==1)

万方数据

<工业控制计算机}2008年21卷第12期

圈3组态画面 u本站点\加热炉水位=30; ifN本站点\水泵==1) \\本站点\加热炉水位=u本站点\加热炉水位+8; if队本站点\电磁阀输出指示==1) \\本站点\加热炉水位=\\本站点\加热炉水位一2; ifN本站点\水泵==1) \\本站点\水库水位=\\本站点\水库水位一2; if6\本站点\电磁阀输出指示==1) \\本站点\水库水位=讯本站点\水库水位+2; ifN本站点\液位开关上==1) \\本站点\加热炉水位=100; 312数据变量定义 实时数据库是组态工程的数据交换和数据处理中心。数据 变量是构成实时数据库的基本单元,建立实时数据库的过程也 就是定义数据变量的过程。定义数据变量的内容主要包括:指定

组态王锅炉温度控制系统控制规律

组态王锅炉温度控制系统控制规律引言组态王锅炉温度控制系统是一种用于控制锅炉温度的自动化系统。

它采用先进的组态软件和硬件设备,通过监测和调节锅炉的温度,实现对锅炉运行过程的精确控制。

本文将详细介绍组态王锅炉温度控制系统的控制规律。

1. 组态王锅炉温度控制系统简介组态王锅炉温度控制系统是一套基于PLC(可编程逻辑控制器)和人机界面(HMI)的数字化控制系统。

它具有以下几个特点:•高度自动化:组态王锅炉温度控制系统可以自动监测锅炉的温度变化,并根据设定的控制规律自动调节锅炉的工作参数,实现精确控制。

•可视化界面:通过人机界面,用户可以直观地了解锅炉的工作状态和温度变化情况,并可以对系统进行操作和调整。

•高效稳定:组态王锅炉温度控制系统采用先进的控制算法和优化策略,能够快速、准确地响应温度变化,保持锅炉的稳定运行。

2. 组态王锅炉温度控制系统的控制规律组态王锅炉温度控制系统的控制规律是根据锅炉运行过程中的温度变化情况来确定的。

其主要包括以下几个方面:2.1 温度监测组态王锅炉温度控制系统通过传感器对锅炉的温度进行实时监测。

传感器将锅炉的温度信号转换为电信号,并传输给PLC进行处理。

2.2 温度设定组态王锅炉温度控制系统需要设置合适的温度设定值。

根据锅炉的工作要求和环境条件,用户可以通过人机界面来设定锅炉的目标温度。

2.3 温度控制组态王锅炉温度控制系统根据实际温度和设定温度之间的差异,通过对锅炉的工作参数进行调节,来控制锅炉的温度。

2.4 控制算法组态王锅炉温度控制系统采用了一种先进的控制算法,通常使用PID控制算法。

PID控制算法通过不断对锅炉的工作参数进行调整,来使实际温度逐渐接近设定温度。

•比例控制(P):根据实际温度与设定温度之间的差异,调节锅炉的输出功率。

•积分控制(I):根据温度误差的累积值,调节锅炉的输出功率,以减小稳态误差。

•微分控制(D):根据温度变化的速率,调节锅炉的输出功率,以减小温度波动。

基于PLC和组态王的温度控制系统设计

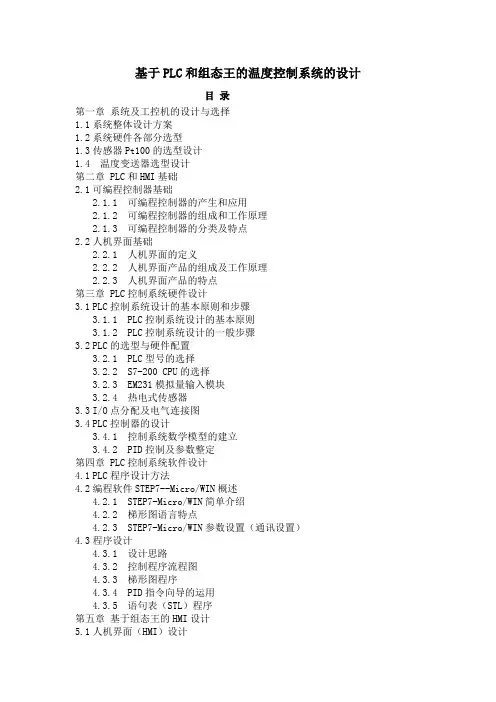

基于PLC和组态王的温度控制系统的设计目录第一章系统及工控机的设计与选择1.1 系统整体设计方案1.2 系统硬件各部分选型1.3 传感器Pt100的选型设计1.4 温度变送器选型设计第二章 PLC和HMI基础2.1 可编程控制器基础2.1.1 可编程控制器的产生和应用2.1.2 可编程控制器的组成和工作原理2.1.3 可编程控制器的分类及特点2.2 人机界面基础2.2.1 人机界面的定义2.2.2 人机界面产品的组成及工作原理2.2.3 人机界面产品的特点第三章 PLC控制系统硬件设计3.1 PLC控制系统设计的基本原则和步骤3.1.1 PLC控制系统设计的基本原则3.1.2 PLC控制系统设计的一般步骤3.2 PLC的选型与硬件配置3.2.1 PLC型号的选择3.2.2 S7-200 CPU的选择3.2.3 EM231模拟量输入模块3.2.4 热电式传感器3.3 I/O点分配及电气连接图3.4 PLC控制器的设计3.4.1 控制系统数学模型的建立3.4.2 PID控制及参数整定第四章 PLC控制系统软件设计4.1 PLC程序设计方法4.2 编程软件STEP7--Micro/WIN概述4.2.1 STEP7-Micro/WIN简单介绍4.2.2 梯形图语言特点4.2.3 STEP7-Micro/WIN参数设置(通讯设置)4.3 程序设计4.3.1 设计思路4.3.2 控制程序流程图4.3.3 梯形图程序4.3.4 PID指令向导的运用4.3.5 语句表(STL)程序第五章基于组态王的HMI设计5.1 人机界面(HMI)设计5.1.1 监控主界面5.1.2 实时趋势曲线5.1.3 历史趋势曲线5.1.4 报警窗口5.1.5 设定画面5.2 变量设置5.3 动画连接4第六章系统运行结果及分析6.1 系统运行6.2 运行结果分析6.2.1 温度趋势曲线分析6.2.2 报警信息分析第七章总结参考文献摘要可编程控制器是一种应用很广泛的自动控制装置,它将传统的继电器控制技术、计算机技术和通讯技术融为一体,具有控制能力强、操作灵活方便、可靠性高、适宜长期连续工作的特点,非常适合温度控制的要求。

组态王课程设计--锅炉温度控制系统

锅炉温度控制系统上位机设计1.设计背景锅炉是化工、炼油、发电等工业生产过程中必不可少的重要的动力设备。

它所产生的高压蒸汽,既可以作为风机、压缩机、大型泵类的驱动透平的动力源,又可作为蒸馏、化学反应、干燥和蒸发等过程的热源。

随着工业生产规模的不断扩大,生产设备的不断创新,作为全厂动力和热源的锅炉,办向着大容量、高参数、高效率发展。

为了确保安全,稳定生产,锅炉设备的控制系统就显得愈加重要。

随着经济的迅猛发展,自动化控制水平越来越高,用户对锅炉控制系统的工作效率要求也越来越高,为了提高锅炉的工作效率,较少对环境的污染问题,所以利用计算机与组态软件技术对锅炉生产过程进行自动控制有着重要的意义。

2.任务要求(1) 按照题目设计监控画面及动态模拟;(2) 在数据字典中定义需要的内存变量和I/O变量;(3) 实现监控系统的实时、历史曲线及报警界面显示;(4) 实现保存数据和参数报表打印功能;(5) 实现登陆界面和帮助界面。

3. 界面功能3.1 系统说明本系统的目的是实现锅炉的温度控制,所以在监控界面设置了加热部分和降温部分,同时通过观察相应仪表,操作者手动的实现对锅炉温度的控制,而且在加热过程和降温过程中有信号灯可以清楚地显示系统工作在什么阶段。

此外,在监控界面加入了液位控制部分,通过对进水量和出水量的控制实现液位平衡。

实时曲线和历史曲线可以让操作者清楚地观察到锅炉内液体的液位高度和温度,从而更加准确的操作系统,达到控制要求。

实时报警界面可以随时进行提醒,防止发生意外情况。

帮助界面可以让初次登陆该系统的用户快速学会如何操作系统。

登陆界面中加入用户登陆部分,只有有相应权限的操作者也可以控制系统。

该系统还加入历史曲线打印功能和对系统相关变量的保存功能,用户可以随时查看历史记录。

3.2主监控界面主控界面实现的是操作者观察仪表,得到锅炉内液体温度和液位的实时信息,通过调节电磁阀1、2,使得锅炉内液体液位保持在要求范围内,通过加热按钮和降温按钮对温度进行控制,使得温度在要求范围内。

基于组态王的温度控制系统

关键词:过热蒸汽温度;智能仪表;组态王

Abstract:Superheated steam temperature is a variety of important industrial boiler equipment parameters, in the production process, the entire path of soft drink is the highest temperature of superheated steam temperature, superheater temperature normal working hours, there are generally closer to the material to allow the maximum temperature, if overheating steam temperature too high, easy to damage superheater and steam turbine will cause excessive internal seriously affected the production of thermal expansion of the safety of operation; superheated steam temperature is low, it will reduce the efficiency of equipment, while the adoption of the final class of steam turbine steam humidity increased, the wear and tear caused by the leaves. Therefore, we must control the export steam superheater temperature. Overheated steam boiler control is tantamount to the task, that is, in order to maintain the export steam superheater temperature in the permit, and to protect the superheater tube wall temperature does not exceed allowable operating temperature.

组态王锅炉温度控制系统控制规律

组态王锅炉温度控制系统控制规律组态王锅炉温度控制系统是一种用于监控和控制锅炉温度的自动化系统。

该系统采用了组态王软件作为主要控制工具,并通过传感器、执行器和控制器等设备实现对锅炉温度的精确控制。

以下将详细介绍组态王锅炉温度控制系统的工作原理、控制规律以及其在实际应用中的优势。

一、工作原理1. 传感器:组态王锅炉温度控制系统中使用的传感器通常包括温度传感器和压力传感器。

温度传感器负责测量锅炉内部的温度,而压力传感器则用于监测锅炉内部的压力情况。

2. 控制器:组态王软件通过与PLC(可编程逻辑控制器)或DCS(分布式控制系统)等硬件设备连接,实现对锅炉温度的监测和调节。

通过与传感器交互,控制器可以获取到准确的温度和压力数据,并根据预设的设定值进行比较和调整。

3. 执行器:根据控制信号,执行器负责调节锅炉内部的温度。

常见的执行器包括电动阀门、调节阀等,通过控制执行器的开关状态和开度,可以实现对锅炉温度的精确控制。

二、控制规律组态王锅炉温度控制系统采用了PID控制算法,即比例-积分-微分控制算法。

PID控制器通过比较实际温度与设定温度之间的差异,并根据差异大小和变化趋势来调整执行器的开关状态和开度,以实现对锅炉温度的精确控制。

1. 比例(Proportional):比例项根据实际温度与设定温度之间的差异进行调整。

当实际温度偏离设定值越大时,比例项提供的修正量也越大。

2. 积分(Integral):积分项根据实际温度与设定温度之间的累积误差进行调整。

当实际温度持续偏离设定值时,积分项提供的修正量会逐步增加,以减小累积误差。

3. 微分(Derivative):微分项根据实际温度与设定温度之间的变化趋势进行调整。

当实际温度的变化速率较快时,微分项提供的修正量会增加,以快速响应温度变化。

PID控制器根据比例、积分和微分三个项的加权和来计算最终的控制量,并通过控制执行器来实现对锅炉温度的调节。

三、优势组态王锅炉温度控制系统具有以下优势:1. 精确性:PID控制算法能够根据实际温度与设定温度之间的差异进行精确调节,从而实现对锅炉温度的精确控制。

基于MCGS的锅炉温度控制系统设计_毕业设计1 精品

西南科技大学专业方向设计报告课程名称:自动化专业方向设计设计名称:基于MCGS的锅炉温度控制系统设计姓名:赵XX学号: 2010XX班级:自动10XX班指导教师:王顺利起止日期: 2013.10.20——2013.11.15 西南科技大学信息工程学院制方向设计任务书学生班级:自动10XX班学生姓名:赵XX 学号:2010XXXX 设计名称:基于MCGS的锅炉温度控制系统设计起止日期:2013.10.20——2013.11.15 指导教师:王顺利方向设计学生日志基于MCGS的锅炉温度控制系统设计摘要:锅炉是工业生产中主要的供热设备。

电力、机械、冶金、化工、民用都需要锅炉提供热量,但是根据行业的不同,对锅炉的大小规模不尽相同。

作为重要的工业设备,在保证其安全和稳定运行的情况下则应考虑其自动生产,提高自动运行能力及工作效率。

本设计基于AE2000B实验设备上模拟现场锅炉温度控制系统,通过西门子S7-200 PLC作为控制器,MCGS 作为上位机,通过通信链接对锅炉温度进行实时监控,同时设计系列联锁,保证系统安全运行。

关键词: 锅炉温度 AE2000B PLC MCGSBased on the MCGS boiler temperature control system design Abstract:The boiler is the main heating equipment in the industrial manufacture.The electric power, the machinery, the metallurgical industry ,the chemical industry and the civil all need the heat the boiler offers. However, according to different industries, The size of the boiler varies from one to another. As an important industrial equipment, if we could ensure its safe and stable operation ,we should consider its automatic production and improve the automatic ability and its working efficiency. This design is based on AE2000B experimental device to simulate the spot boiler temperature control system by using the Siemens S7-200 PLC as the controller and the MCGS as upper machine. Meanwhile, the communication link will supervise the boiler temperature timely and the interlocking series will guarantee the safe operation of the system.Keywords: boiler temperature AE2000B PLC MCGS1 设计目的和意义锅炉生产在国民是工业中占据着重要的地位,早期的锅炉自动化程度很低,监控系统不完善,导致系统故障不断,但是锅炉因为适合各种行业仍然被广泛使用,锅炉的广泛使用使锅炉现代化成为必然。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

锅炉温度控制系统上位机设计

1. 设计背景

锅炉是化工、炼油、发电等工业生产过程中必不可少的重要的动力设备。

它所产生的高压蒸汽,既可以作为风机、压缩机、大型泵类的驱动透平的动力源,又可作为蒸馏、化学反应、干燥和蒸发等过程的热源。

随着工业生产规模的不断扩大,生产设备的不断创新,作为全厂动力和热源的锅炉,办向着大容量、高参数、高效率发展。

为了确保安全,稳定生产,锅炉设备的控制系统就显得愈加重要。

随着经济的迅猛发展,自动化控制水平越来越高,用户对锅炉控制系统的工作效率要求也越来越高,为了提高锅炉的工作效率,较少对环境的污染问题,所以利用计算机与组态软件技术对锅炉生产过程进行自动控制有着重要的意义。

2.任务要求

(1) 按照题目设计监控画面及动态模拟;

(2) 在数据字典中定义需要的内存变量和I/O变量;

(3) 实现监控系统的实时、历史曲线及报警界面显示;

(4) 实现保存数据和参数报表打印功能;

(5) 实现登陆界面和帮助界面。

3. 界面功能

3.1 系统说明

本系统的目的是实现锅炉的温度控制,所以在监控界面设置了加热部分和降温部分,同时通过观察相应仪表,操作者手动的实现对锅炉温度的控制,而且在加热过程和降温过程中有信号灯可以清楚地显示系统工作在什么阶段。

此外,在监控界面加入了液位控制部分,通过对进水量和出水量的控制实现液位平衡。

实时曲线和历史曲线可以让操作者清楚地观察到锅炉内液体的液位高度和温度,从而更加准确的操作系统,达到控制要求。

实时报警界面可以随时进行提醒,防止发生意外情况。

帮助界面可以让初次登陆该系统的用户快速学会如何操作系统。

登陆界面中加入用户登陆部分,只有有相应权限的操作者也可以控制系统。

该系统还加入历史曲线打印功能和对系统相关变量的保存功能,用户可以随时查看历史记录。

3.2主监控界面

主控界面实现的是操作者观察仪表,得到锅炉内液体温度和液位的实时信息,通过调节电磁阀1、2,使得锅炉内液体液位保持在要求范围内,通过加热按钮和降温按钮对温度进行控制,使得温度在要求范围内。

这样,就实现了锅炉温度的控制。

在该界面加入菜单项,可以查看历史系统报警。

加入实时曲线、历史曲线和帮助界面按钮,可以使操作者更加快捷、准确的实现对系统的控制。

如图1所示:

图1 锅炉温度控制系统主监控界面

3.3 实时曲线界面

实时趋势曲线的功能是随着系统的运行,动态的显示出锅炉内液体的温度和液位的变化情况,让用户清楚的看出温度和液位的变化趋势,为下一步控制做出精确地决策。

如图2所示:

图2 实时趋势曲线

3.4 历史曲线界面

历史趋势曲线记录了锅炉内液体温度和液位的历史变化,用户可方便查看历史曲线的变化情况。

该界面加入了打印按钮,可方便的实现对历史曲线的打印。

如图3所示:

图3 历史趋势曲线

3.5 实时报警界面

实时报警界面会在锅炉液体温度低于10度时报警,并弹出报警界面,提醒操作者对该情况迅速做出反应,以免发生意外。

如图4所示:

图4 实时报警界面

3.6 登陆界面

登陆界面设置了用户登陆部分,可以写入密码,使得有相应权限的用户才可以进入系统进行操作。

如图5所示:

图5 登陆界面

3.7 帮助界面

帮助界面可以帮助用户更快的掌握如何控制系统,使系统工作在要求状态。

如图6所示:

图6 帮助界面

4. 数据字典设计

数据字典用来定义控制过程中用到的相关变量,在动画连接时需要将变量连接到各个部件,通过编写命令语言即可实现对相关变量的控制。

在该系统中主要的变量有锅炉液位、温度、液位开关、加热显示和降温显示等。

如图7所示:

图7 变量表

5. 软件运行演示

图8 锅炉温度控制系统运行仿真

6. 心得体会

这次课程设计让我对使用专业知识、专业技能来分析和解决实际问题有了比较全面系统的锻炼。

相信以后在使用组态软件设计能够更全面,设计出更方便的实现监控和控制的功能,同时让我在使用编程技巧的熟悉度向前迈了一大步。

在课程设计的期间,我学到了很多课本上学不到的知识,拓展了自己的视野和拓宽了自己的知识面。

参考文献

[1] 何离庆等,过程控制系统与装置[M].重庆大学出版社,2003.

[2] 曹立学,令朝霞.基于组态软件的计算机液位串级控制系统设计与研究[J].工业控制计算机,

2008.

附录1

1.启动时应用程序命令语言

\\本站点\水库液位=40;

If(\\本站点\液位开关2==1)u本站点\加热炉水位=40;

If(\\本站点\液位开关2==1)

{\\本站点\加热炉水位=u本站点\加热炉水位+5; \\本站点\水库液位=\\本站点\水库液位-5;}

If(\\本站点\液位开关3==1)

{\\本站点\加热炉水位=\\本站点\加热炉水位-5; \\本站点\水库液位=\\本站点\水库液位+5;}

\\本站点\温度=20;

If(\\本站点\加热==1)

\\本站点\温度=u本站点\温度+0;

If(\\本站点\降温==1)

\\本站点\温度=u本站点\温度-0;

2.运行时应用程序命令语言

If(\\本站点\液位开关2==0)

{\\本站点\加热炉水位=\\本站点\加热炉水位+0; \\本站点\水库液位=\\本站点\水库液位-0;}

If(\\本站点\加热==0)

\\本站点\温度=\\本站点\温度+10;

If(\\本站点\降温==0)

\\本站点\温度=\\本站点\温度-10;

If(\\本站点\加热==1)

\\本站点\温度=u本站点\温度+0;

If(\\本站点\降温==1)

\\本站点\温度=u本站点\温度-0;

If(\\本站点\液位开关3==0)

{\\本站点\加热炉水位=\\本站点\加热炉水位-0; \\本站点\水库液位=\\本站点\水库液位+0;}

If(\\本站点\液位开关2==1)

{\\本站点\加热炉水位=u本站点\加热炉水位+5; \\本站点\水库液位=\\本站点\水库液位-5;}

If(\\本站点\液位开关3==1)

{\\本站点\加热炉水位=\\本站点\加热炉水位-5; \\本站点\水库液位=\\本站点\水库液位+5;}。