6-5倒角宏程序的编制

应用宏程序在数控铣床加工倒角、圆角 - 常州铁道高等职业技术学校

宏程序在轮廓倒圆角编程中的应用(常州铁道高等职业技术学校江苏,常州 213011)赵太平摘要:本文通过在立式加工中心上倒圆角加工的原理和过程的分析,确定了倒圆角编程要解决的关键问题,并结合实例分析了应用宏程序编制倒圆角编程的方法。

关键词:倒圆角;编程;宏程序圆角是零件轮廓常见的结构部分之一,在立式加工中心上采用立铣刀来加工零件轮廓径,使刀具沿其中心轨迹运动,正确加工出工件轮廓。

采用这种方法来编制倒圆角的加工程序,立铣刀切削刀尖在高度方向每下降一个深度,将要按如图2俯视图所示的一条刀具切削轨迹的实际尺寸编制一段程序,一方面为了保证圆角部分的加工精度,圆角园弧将被划分成很多等份,程序将会很烦琐,另一方面如果工件侧面轮廓复杂的话,每条刀具切削轨迹节点坐标计算量将很大,使编程工作量大大增加,甚至手工编程无法完成。

如图3所示每条刀具切削轨迹好象是把工件侧面轮廓不断等距偏移形成的。

每条刀具中心轨迹与对应的刀具切削轨迹存在一定距离的偏差,在实际加工时,机床控制刀具走的是加工出就是工件侧面轮廓,若按照同样的工件侧面轮廓的尺寸编程,但在半径补偿寄存器中输入值为(r -△),刀具实际半径不变,实际加工时,刀具中心轨迹会向内偏移△,加工出的实际轮廓就是把工件侧面轮廓小△。

可以看出,按照同样的工件侧面轮廓的尺寸编程,通过改变补偿寄存器中的半径补偿值,就可以得到不同的刀具切削轨迹。

对于具备刀具半径补偿量可变量赋值的数控系统(如FANUC-0i 系统),倒圆角加工可以按照工件侧面轮廓的尺寸编程,立铣刀切削刀尖在不同高度位置时的提供不同的半径补偿(r -△)图4凸圆角刀具切削刀尖到上表面的距离h和刀具中心线到工件侧面轮廓距离L计算分别见公式1和公式2,凹圆角刀具切削刀尖到上表面的距离h和刀具中心线到工件侧面轮廓距离L计算分别见公式3和公式4,h = R-R×cosα--------------------------------------------(式1)L = r-R+R×sinα-----------------------------------------(式2)h1= R×sinα-----------------------------------------------(式3)L1= r-R×cosα--------------------------------------------(式4)(其中:R-圆角半径,r-刀具半径,α-角度变量)通过上述分析可以看出,在加工过程中刀具切削刀尖到上表面的距离h(h1)和刀具四、小结轮廓的倒圆角加工,一般先完成其基本轮廓的加工,然后在其轮廓的基础上采用宏程序进行编程加工,对于具备刀具半径补偿值可变量赋值的数控系统,倒圆角编程加工将更加方便。

宏程序A类B类G65等常见公式用法

• 5)除法 #i=#j / #k 编程格式 G65 H05 P#i Q#j R#k 例 G65 H05 P#101 Q#102 R#103;(#101= #102/#103) 6)平方根 #i= 编程格式 G65 H21 P#i Q#j 例 G65 H21 P#101 Q#102;(#101= ) 7)绝对值 #i=│#j│ 编程格式 G65 H22 P#i Q#j 例 G65 H22 P#101 Q#102;(#101=│#102│)

• (4)控制类指令 • 控制类指令表

G码

H码

功能

定义

G65

H80 无条件转移

GO TO n

G65

H81 条件转移1

G65

H82 条件转移2

G65

H83 条件转移3

G65

H84 条件转移4

G65

H85 条件转移5

IF # j=# k,GOTOn IF # j≠# k,GOTOn IF # j># k,GOTOn IF # j<# k,GOTOn IF # j≥# k,GOTOn

1、变量 在常规的主程序和子程序内,总是将一个具体的数值赋给一个地

址。为了使程序更具通用性、更加灵活,在宏程序中设置了变量,即 将变量赋给一个地址。 (1)变量的表示 变量可以用“#”号和跟随其后的变量序号来表示:#i(i=1,2,3......) 例:#5, #109, #501。 (2)变量的引用

G65

H22

绝对值

# i=|# j|

G65

H23

求余

# i=# j-trunc﹙# j/# k﹚·# k Trunc: 小数部分舍去

• 算术宏指令表(续)

G码 H码

功能

定义

工件上轮廓倒圆(倒角)程序的编制

士 t 琐 砀 生 ~ 搬 场‘ -

工件 上轮廓倒 圆 ( 倒角 ) 程序 的编制

描述 了在F NU Oi A C M系统 中如 何利用 G1 指令 的适时 自动赋 值功能 与宏程序 的结合来N T零 0

—

件 轮廓 上的倒圆或倒角 ,对 生产 中任意形状工件轮廓 的倒圆与倒角 的手 工编 程起 到参考作用 。

—

相 对于 零件 轮廓 的偏移距 离 不断 地等距 变化 。 因此 , 这 种 等 距 变 化值 的及 时 自动 赋值 就 非 常 重 要 ,而 在

F ANUC Oi 系统 当 中 ,提供 了一 个 很好 的指 令 G1 M 0 指令 ,同a  ̄ 用数控 宏程 序及 其相 关循环 语 句 的巧妙 lJ , 结合 ,就可 以很 快完成 程 序 的编 制 。 图1 是零件 中重 要 的G1 指令 的解 释及加 工程序 。 O 指 令格 式 :G1 1 R : L P 0 2

( 线插 补到 7 ) 直 点 (圆弧插 补到 8 ) 点 ( 线插 补到 1 ) 直 点 ( 刀具运 动到 工件 外一

N6 G1 1 1 R 0: ( 0L 2P 1 用G1 0自动 给 刀具补 偿 值 赋值 ) N7 G1G4 一1 3 0 D 1Xl Y F 0 2; 0 0 ( 立刀 具 建

Z

l

l

I 1 l

2} nI

I 、

10 0

I I ‘

较 费时 。如 果用 手工编 程快 速解 决此 类零件 的加 工 ,

3 则 关键 问题 是在 零件 轮廓加 工后 ,如何 使 刀具 的 中心

2

l

4

l

2 I 5 J { \

^ l

6-5倒角宏程序的编制

N40 M05;

N45 T1 M6;

N50 G40 G49 G50 G69 G80;

N55 G90 G54 G00 X100. Y100. M3 S1200;

N60 G01 G43 Z50. H01 F2000; N65 #4=#4/2 (转换为刀具半径); N70 #6=2(#6:角度变量步距,设为1°);

N355 G00 Z200.0;

N360 M01; N365 ;(精铣圆角,球头刀)

N370 G28 G91 Z0;

N375 M05;

N380 T03 M6;

N385 G40 G49 G50 G69 G80;

N390 G90 G54 G00 X100. Y100. M3 S3000;

N395 G54 G90 G43 Z10. H03;

N175 G40 G49 G50 G69 G80;

N180 G90 G54 G00 X100. Y100. M3 S3000;

N185 G54 G90 G43 Z10. H03; N190 #5=#5/2(转换为刀具半径); N195 #6=1(#6角度变量步距,设为1°);

N200 G01 Z5. F2000; N205 #100=0;(角度变量——参数变量,初始值设 为0°) N210 #101=#1/2-#3+[#3+#5]*COS[#100];(环切轮廓 坐标计算)

2、确定数控加工工艺方案

数控加工工艺过程卡片

单位 工序号

工步号 1 2

(企业名称)

产品代号

零件名称

材料

程序编号 O6001,O6002

工步内容

粗铣 精铣

夹具名 称

[2016最新精品]数控车床倒角、倒圆编程

![[2016最新精品]数控车床倒角、倒圆编程](https://img.taocdn.com/s3/m/f87f9cd19fc3d5bbfd0a79563c1ec5da50e2d6c0.png)

倒角、倒圆编程(1)45度倒角(2)任意角度倒角在直线进给程序段尾部加上C~,可自动插入任意角度的倒角。

C的数值是从假设没有倒角的拐角交点距倒角始点或与终点之间的距离。

例:G01 X50 C5.;X100 Z-50.;Z(3)倒圆角编程格式 G01 Z(W)~ R±r时,圆弧倒角情况如图2.6(a)所示。

编程格式 G01 X(U)~ R±r时,圆弧倒角情况如图2.6(b)所示。

(4)任意角度倒圆角若程序为 G01 X50 R10 F0.2;X100 Z-80.;Z例:加工图2.7所示零件的轮廓,程序如下:G00 X20 Z30.;G01 Z10 R4 F0.2 ;X35. C4;Z0;电气专业工作总结[电气专业工作总结]时间总是脚步匆匆,一年时间有多长?三百六十五个日出、三百六十五个日落而已,XX年就在日出日落的交替中过去了,回首这一年的工作和生活充实与茫然各占一半,电气专业工作总结。

今年我仍然在北戴河疗养院整体改造项目上负责电气方面的工作。

上半年主要是结构施工,电气方面配合土建做管路预埋以及接地防雷工作,电气项目的施工队伍是秦皇岛本地的建筑公司,施工质量与北京施工队伍的质量相差不是一星半点的,当地质检部门的要求也过于低,所以上半年我的另一个身份是专业质检员,对他们严格要求的同时也给自己提供一个学习的机会,要想说服别人当然要有充分的理由,专业方面就应该有扎实的专业知识。

这个项目的情况有此特殊,紧临海边,地下是坚硬的岩石,由此遇到两个情况,一、海边的腐蚀特别重,原设计中全部用的是镀锌钢管和焊接钢管,一般情况下这两种管算是最耐用的,但在海边却不适用,不管是镀锌管还是焊接钢管祼露在空气中不出半个月上面便是薄薄的一层锈蚀层,轻轻一碰便剥落了。

刷过的防锈漆早已没了作用。

工程审图时监理向我提这一点,一开始半信半疑。

在设计同意的情况下只把强电地上部分改为pvc管,混凝土中的管路还用的镀锌钢管,暑期停工一个半月后,现场预留的构造柱、钢管表面全是厚厚的一层锈,我吃惊之余暗自窃喜:真个是不听老人言吃亏在眼前,经验之谈真管用啊!二、由于基础下面全是岩石,防雷效果不好,原设计的防雷接地作法达不到规范要求的数值,在与其他建筑物基础没有连通的情况下只能补打接地极或是加降阻剂。

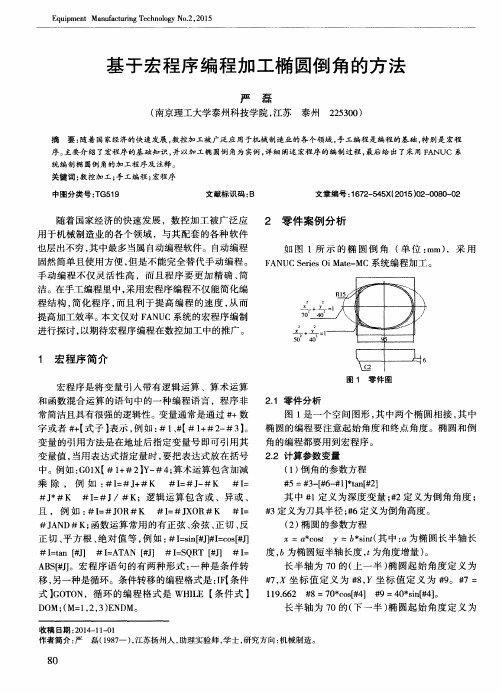

基于宏程序编程加工椭圆倒角的方法

基 于宏 程序 编程加工椭 圆倒 角 的方 法

严 磊

泰州 2 2 5 3 0 0 ) ( 南京理工大学泰州科技学院 , 江苏

摘

收 稿 日期 : 2 0 1 4 — 1 1 - 0 1 作者简介 : 严 磊( 1 9 8 7 一) , 江苏扬州人 , 助理实验师 , 学士 , 研究方 向 : 机械制造 。

8 0

《 装备 制造 技术 ) 2 0 1 5年 第 2期 # 1 2 , 坐标 值 定义 为 # 1 3 , y坐标 值 定 义为 # 1 4 。# 1 2

3 定 义为刀具半径 ; # 6 定义为倒角高度。 且 ,例 如 : #I = #J O R#K #I =#J XO R#K #I = #

度, b为椭圆短半轴长度 , t 为角度增量 ) 。 长半轴 为 7 0的 ( 上一半 ) 椭 圆起 始 角 度 定 义 为 A B S 【 # J 】 。宏程序语句 的有两种形式 : 一种是条件转 移, 另一种是循环 。条件转移的编程格式是 : I F 【 条件 # 7 , 坐标值 定 义为 # 8 , l , 坐 标值 定义 为 # 9 。# 7=

= -

N 2 5 0

# 1 1 = 5 0 " C O S 1 0 l ;

计算 x点坐标

9 0 # 1 3=7 0 c o s [ # 1 2 ] # 1 4=4 0 s i n [ # 1 2 ] 。

长半轴为 5 0的 椭 圆 起 始 角 度 定 义 为 # 1 0 , X 坐

1 宏程序简介

宏程序是将变量引人带有逻辑运算 、算术运算 和 函数 混 合 运算 的语 句 中 的一 种 编程 语 言 ,程 序 非 2 . 1 零件 分 析

斜面、圆弧倒角面的宏编程ppt

D01=R刀-(H-h)*TANθ

(2)球头铣刀加工斜面的数学计算公式: 以深度为变量计算Z值和半径补偿值(D01)

Z= h+R刀* (1-SINθ) D01= R刀* COSθ-(H-h)*TANθ

刀具半径 斜面与垂直方向夹角 斜面的高度 深度变量,初始值0 深度增量值

T01 G54G90G0X30.Y0S1500M3; G43Z50.H01 Z5.M08 WHILE[#11LE#21] DO1; #22=#11+#19*[1-SIN[#20]]; #23=#19*COS[#20]-[#21#11]*TAN[#20]; G10L12P01R#23; G01Z-#22F200; G41D01 X20.0Y0 F600; Y-20.0; X-20.0;

在轮廓编程中,随着半径补偿值不同,刀具 中心的轨迹不同。 加工斜面或圆弧倒角时,以零件最大轮廓编 程,在不同的加工深度采用不同的刀具补偿值, 就能加工出斜面或圆弧倒角。 由于加工斜面、圆弧倒角时,不同加工深度 对应不同的半径补偿值,因此用常规编程无法实 现,需用宏编程。

图样和数学计算

斜面零件图

零件图纸

球头铣刀加工凸 R 圆角

刀具半径 圆弧倒角半径 角度变量,初始值0 角度增量值

T01 G54G90G0X30.Y0S2000M3; G43Z50.H01 Z5.M08 WHILE[#11LE90.0] DO1; #22=#21*[COS[#11]-1] #23=#21*SIN[#11]-#20 G01 Z#22 F300 G10 L12 P01 R#23 G41 D01 X20.0 Y0 F800 Y-20.0 X-20.0 Y0

宏程序倒角编程及加工精度分析

l抬 I z 刀 向

t

ቤተ መጻሕፍቲ ባይዱ

控制 器的参数规则编制相应的参数化程序 。编程流

程如图1 所示 。

I 束I 结

图2 编程流程

3: 5 荔 , b 6i 晚

- 。 工 参 加 | 冷 ’ 碍 ‘ 磊 而

机 床 自动 化

a h r o l Auo r c OeT os tma i o

差 值 为 6。设 定 当 前 铣 削 位 置

P = 一[ N , ,一 ( z2i ) ] k /s n

() 7

在 点 ,当旋 转角的 增量 值为

0时 ,即 为 下 一 铣 削 点M ,则 P B为 增 量 角 0后 的 最 大 误 差

值

。设表面粗糙度尺 为轮

旋转角增量值

廓 算 术 平 均 偏 差 值 ,可近 似 取 图6 球头刀倒圆角的

=

2 。 R

如 图6 示 ,D 倒圆角的 中心 ,D 、D 为球 所 为 头刀中心。在Ao 中 ,根据余弦定理得 oP

02' /2 =0

2

析 ,为 变 量 控 制 提 供 了理 论 依 图 球头刀倒斜角的 7 据 ,有 效 地 避 免 了依 靠 经 验 引 深度增量值 起 的结 果 超差 。

I

z向进 刀到 深 度

{

z 进 刀到 深度 向

1 宏程 序倒 角编程 .

宏程序是在程序中使用变量,通过对变量进行

赋值 及 处理 达 到 程 序功 能 。 宏程 序 编制 过 程是 根 据

{

半 径 补偿 赋值

4

半径 补 偿赋 值

I

加 工 零件 轮廓

I

加 工零 件轮 廓

数控加工中宏程序的编制方法[业界荟萃]

行业知识

1

FANUC宏程序简介

在数控编程中,宏程序编程灵活、 高效、快捷。宏程序不仅可以实现 象子程序那样,对编制相同加工操 作的程序非常有用,还可以完成子 程序无法实现的特殊功能,例如, 型腔加工宏程序、固定加工循环宏 程序、球面加工宏程序、锥面加工 宏程序等。

行业知识

第1轴工件零点偏移值(G54.1P3)

:

第4轴工件零点偏移值(G54.1P3)

第1轴工件零点偏移值(G54.1P4)

:

第4轴工件零点偏移值(G54.1P4)

第1轴工件零点偏移值(G54.1P48)

:

第4轴工件零点偏移值(G54.1P48)

行业知识

18

工件原点偏移值的系统变量Ⅴ

轴

第一 轴

功能

外部工件零点偏移 G54工件零点偏移 G55工件零点偏移 G56工件零点偏移 G57工件零点偏移 G58工件零点偏移

H代码的几何补偿值 G10L10P R ; D代码的几何补偿值 G10L12P R ;

H代码的磨损补偿值 G10L11P R ;

D代码的磨损补偿值 G10L13P R ;

P:刀具补偿号

R:绝对值指令(G90)方式时的刀具补偿值。

增量值指令(G91)方式时的刀具补偿值为该

值与指定的刀具补偿号行业的知识值相加。

行业知识

29

FANUC宏程序的转移和循环Ⅲ

条件转移:(IF语句) IF [条件表达式] GOTOn

行业知识

30

FANUC宏程序的转移和循环Ⅳ

IF [条件表达式] THEN

当指定的条件表达式满足时,执行预先决 定的宏程序语句。

例:IF [#1EQ #2] THEN #3=0;

[doc]FANUC系统中万能倒角的宏程序

FANUC系统中万能倒角的宏程序FANUC系统中万能倒角的宏程序白银有色金属职工大学(甘肃730900)万国银高永祥在数控机床应用日益推广的今天,在某些零件的加工边缘的倒角也逐渐在数控机床上进行加工,利用宏程序控制机床作两轴半联动即可实现倒角,本方法适用于任何零件的空间倒角,只要能编出零件的二维加工轮廓程序,就能实现利用该程序完成该轮廓的空间倒角加工.1.编程思路在进行编程时要有这样一个大致的思路,需要将垂直方向z指令与水平方向的,l,指令分开来编写,即在主程序中仅出现z向指令,水平方向的加工通过调用子程序来实现的,就是利用变量与子程序共同来完成倒角加工.这种编程思路主次清楚,经纬分明,结构明了.2.方法介绍遵循上述思路,就可利用同一程序实现粗,精加工及倒角加工.具体来说,当改变水平方向上的刀补值时,实现的是粗,精加工;当改变垂直方向的z值时,实现的是分层加工;当水平方向的刀补值和垂直方向的数值同时变化时,实现的即是两轴半联动,即倒角加工.也就是,在主程序中用变量控制z的值,在子程序中可用G10或#13001(刀具补偿变量)等变量来控制刀补值,从而实现倒角加工.当主,子程序中的变量关系符合直线时,则倒出的是直角;当变量关系符合圆弧时,则倒出的是圆角;当变量关系符合椭圆弧时,则倒出的是椭圆角.3.宏程序格式(1)程序结构综上所述,宏程序的主体结构组成如下:O0001;(主程序)00002;(子程序)#100=一a;#13001=a;WHILE[#100GE—c]DO2;WHILE[#13001GEb]DOI;C01Z#100F一;M98P0002;#100=#100一b:END2;M05;M30:CO1C,41XJ一1301F一;#13001=#13001一C:END1;M99(2)分析说明用公共变量即”#100=一a,WHILE[#l00GE—C]DO1”和”#100=#1O0一b”来控制了z向深度,这部分要放在主程序中;利用#13001 号变量(刀补变量)给”CO1C,41X—Y—D01F一”中的DO1进行赋值(#13001是通过相应的变量表达式给D01赋值的),这部分要放在子程序中,这样就可实现两轴半控制,完成倒角的加工任务.4.加工示例为了便于说明问题,全部采用立铣刀而非球头刀.零件图如图1所示.7l_l旦Z图I零件图(I)水平方向的粗,精加工程序经分析,用同一个程序在水平方向上实现粗,精加工必须是通过改变刀补值来完成的.改变刀补值的方法有两种方式,一是手工进行修改,一种是利用#13001来改变刀补值.手工修改就是在粗加工时给刀补地址D01输入一个值,精加工时再输一个值,来完成两次的Jjn-r;而#13001只给一个特定的表达式就可以来完成粗,精加工.参磊工冷加工兰生箜!塑_WWW.meta/workingI950.corn利用#13001编写的加工程序如下:00002;#13001=a;(给#13001进行赋值,a为粗加工刀补值) WHILE[#13001GEb]DO2;(条件语句,b为精加工刀补值)G41G01X20.Y一70.12D01F200;(建立左刀补)GO3XO.Y一50.121t20.;(圆弧切入)X一16.076Y一52.7751t50.;(外轮廓Jj~n-程序)GO2X一36.965Y一30.3041t16.8:C,03X一41.066Y0.00R30.:G02X一8.465Y41.4141126.4:G03X8.465Y41.414R15.;GO2X41.066Y0.0001126.4;G03X36.965Y一30.3041130.;GO2X16.076Y一52.775R16.8:G03X0.Y一50.12t150.:x一20.Y一70.12R20.;(圆弧切出)G4OGO1XO.Y一90.;(取消刀补)#13001=#13001一c;(赋值转换,e为刀补每次的减少量) END2;M99;(2)垂直方向的分层加工经分析,在z方向上的分层加工是通过宏程序控制每次的下刀深度和下刀次数,最终实现z向的1j~-c要求.编写的加工程序如下:00001;G90G54GOX0Y0M03$600;G43Z150.HO1;(长度补偿)XO.Y一90.;(下刀点)Z5.;(安全高度)#100=一2.;(给变量#100赋值为一2.)WHILE[#100GE一12.]DO1;CO1Z#100F60;(Z向下到#100所赋的深度)M981:’0002;(调00002号子程序)#100=#100—2.;(变量赋值转换)END1;(宏程序结束)GOz2oo.;(快速抬刀)M30;(程序结束)(3)水平,垂直方向同时改变来实现倒角加工经分析,在加工完整个轮廓后进行倒角1j~-c时,z向的变化量和水平方向的变化量之问是存在着一定的函数关系,通过这个函数关系来确定了两个变量每次的变化大2009年第,3期www.meta|磊工冷加工小和方向.选用立铣刀倒角时,为充分利用立铣刀的周刃及便于排屑,往往是从下向上进行加工倒角,并不是从上向下进行的.加工R5mm的外轮廓圆角,见图2,n=#110;5是圆角半径;Z:一5+5×SIN[#l1O],刀补值=刀具半径一c,c=5—5XCOS[#110],即:#13001=[10一[5—5COS[#l10]]]的程序如下0oo01G90G54GOXOYO;G43Z150.H01M03S1500;图2(4~20mm的立铣刀):XO.Y一90.;Z5.;#110=0:WHLIE[#1lOLE90]DO1;COlZ[一5.+5SIN[#l10]]F100;M98I:’0002;#110=#l10+1:GOZ2oo.:M30;00002;#13001=[10一[5—5COS[#l10]]] G41G01X20.Y一70.12DO1F50o: G03X0.Y一50.12tt20.;X一16.076Y一52.7751150.:G02X一36.965Y一30.304R16.8; G03X一41.066YO.00R30.;Go2X一8.465Y41.4141126.4: GO3X8.465Y41.414R15.;G02X41.066YO.0001t26.4;GO3X36.965Y一30.304t/30.:G02X16.076Y一52.775R16.8;G03XO.Y一50.121150.:X一20.Y一7O.121t20.:C40GO1XO.Y一90.;M99;加工C3内轮廓的倒角程序如下:(12mm的立铣刀)O0010;(主程序)Gg0G54GOXOYO;数控车床编程小技巧山东威海职业学院(264210)刘国通要充分发挥数控车床的作用,关键是编程,即根据不同的特点和精度要求,编制合理,高效的加工工序.常用的数控编程方法有手工编程和自动编程两种.手工编程是指从零件图样分析工艺处理,数据计算,输入程序到程序校验等各步骤主要由人工完成的编程过程.它适用于点位加工和几何形状不太复杂的零件加工,以及计算较简单,编程易于数显的场合等.对于几何形状复杂的零件,以及元素不复杂但需编制程序量很大的零件,要采用自动编程.下面以广数980TD系统为例,就数控车床零件加工中的手工编程技巧性问题进行一些探讨.1.正确选择程序原点在数控车削编程时,首先要选择零件上的一点作为数控程序原点,并以此为原点建立一个共建坐标系.程序原点的选择要尽量满足程序编制简单,尺寸换算少,引起的加工误差小等条件.我们通常将程序原点设定在工件轴线与工件前端面,后端面,卡爪前端面的交点上,C,43Z150.HO1:M03S1500;75.;#120=0:WHILE[#120LE3]DO1;GO1Z一3+#120F100:M98P0011;#120=#120+0.1:ENDI;GOZ200.;M05;M30;O0011(子程序);#13001:6一#120:G41CO1X7.Y一8.D01F50o:GO3X15.YO.R8.;X15.YO.I一15.J0.:尽量使编程基准与设计基准,装配基准重合.2.合理选择进给路线进给路线是刀具在整个加工工序中的运动轨迹,即刀具从对刀点开始进给运动开始,直到结束加工程序后退刀返回该点及所经过的路径.合理选择进给路线对于数控加工是很重要的,应考虑以下几个方面的问题: (1)尽量缩短进给路线,减少空走刀行程,提高生产效率从以下几方面做:①巧用起刀点.如在循环加工中,根据工件的实际加工情况,在确保安全和满足换刀需要的前提下,使刀点尽量靠近工件,减少空走刀行程,缩短进给路线,节省在加工过程中的执行时间.②在编制复杂轮廓的加工程序时,通过合理安排”回零”路线,使前一刀的终点与后一刀的起点间的距离尽量短, 以缩短进给路线,提高生产效率.③粗加工和半精加工时毛坯余量较大,应采用合适的循环加工方式,在兼顾被加工零件的刚性及加工工艺性等要求下,去掉最短的切削进给路线,降低刀具磨损.X7.Y8.H.G40CO1X0.Y0.;M99;5.几点说明(1)此方法适用于任何轮廓的倒角.(2)编程时主程序控制Z向指令.(3)编程时子程序中不能出现z向指令,只能是水平方向的移动指令.(4)子程序中须有刀补编程.(5)水平变化,垂直方向的变化应符合倒角模型关系.(6)切忌在子程序中出现垂直方向的z指令.MW(收稿日期:20090215)参磊工冷加工呈笪!皇塑_WWW.metalworking1950.corn。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

4、精加工走刀路线

任意一点的坐标计算: X=40+(R+D/2)* cos θ y=40+(R+D/2) * cos θ z=-[R-(R+0.3)*sin θ ] (以刀具球心为刀位点计算,考虑正反 方向的正负值符号)

P3 P4

O α (#100) A(#1)

Z0

R(#3)

+Z +X D/2(#4) 切削直径

+0.1 0

图6-1 倒圆角零件图

30

1、分析工艺,明确任务,获取信息

零材料为45钢,为常见加工材料,毛坯尺寸为 100×100×30,外形已加工至规定尺寸。虽结构简单, 但需要使用数控铣床或加工中心才能完成圆角加工。查 0 .1 附录4表1,倒圆角的尺寸 R 0 ,精度为IT11,数控机 床容易保证,粗糙度为Ra3.2μm,应当粗、精加工两次。

用户宏程序本体中的变 量

#1 #2 #3 #4 #5 #6 #7 #8 #9 #10 #11 #12 #13 #14 #15 #16 #17 #18

自变量赋值Ⅰ

S T U V W X Y Z

自变量赋值Ⅱ

I6 J6 K6 I7 J7 K7 I8 J8 K8 I9 J9 K9 I10 J11 K11

用户宏程序本体中的变 量

#19 #20 #21 #22 #23 #24 #25 #26 #27 #28 #29 #30 #31 #32 #33

H

J3 K3

M

I4 J4 K4 I5

Q R

J5 K5

说明:①自变量赋值Ⅰ和Ⅱ可以同时存在,,此时后者有效。在自变量赋值Ⅱ中,I、J、K的顺序须依次排列,不赋值的可以省略。

以上粗精加工程序改为宏程序调用方式:

R( #3)

+Z O

X0

Z0

+X D/2(#4 )

α (#100 )

X=40+(R+0.3)* cos α y=40+(R+0.3) * cos α

P4 P1 P5

+Y

(以刀具底面中心为刀位点计算, 考虑正反方向的正负值符号)

B ( #2 )

O P3 A (#1)Leabharlann +X P2Y0

z=-[R-(R+0.3)*sin α ]

粗加工部分的程序

N5 (G54工件坐标系原点建立在上表面中心); N10 #1=100.0(#1:长方形边长A,mm); N15 #2=100.0(#2:长方形宽度B,mm); N20 #3=10.0(#3:圆角半径R,mm); N25 #4=20.0(#4:平底刀T1的直径D,mm) N30 ;(粗铣圆角,立铣刀T1) N35 G28 G91 Z0; N40 M05; N45 T1 M6; N50 G40 G49 G50 G69 G80; N55 G90 G54 G00 X100. Y100. M3 S1200; N60 G01 G43 Z50. H01 F2000; N65 #4=#4/2 (转换为刀具半径); N70 #6=2(#6:角度变量步距,设为1°); N75 G01 Z5.; N80 #100=0;(#100角度变量——参数变量,初始值设为0°) N85 #101=#1/2-#3*[1-COS[#100]]+#4+0.3;(环切轮廓坐标计算,X方向留0.3mm的精加工余量) N90 #102=#2/2-#3*[1-COS[#100]]+#4+0.3;(Y方向留0.3mm的精加工余量) N95 #103=-#3+#3*SIN[#100];(刀位点Z坐标计算) N100 G00 X#101 Y[#102+2]; (快速定位与工件外侧2mm处) N105 Z#103;(下刀) N110 G01 Y-#102 F500; (开始环切矩形一周) N115 X-#101; N120 Y#102; N125 X[#101+2];(切向切出2mm) N130 #100=#100+#6; N135 IF[#100LE90] GOTO 85; N140 M01;

2、确定数控加工工艺方案

数控加工工艺过程卡片

单位 工序号 (企业名称) 程序编号 O6001,O6002 刀具 工步号 工步内容 主轴转速 (r/mm) 1000 2000 切削用量 进给速度 ( mm/min ) 500 300 切削厚度 (mm) ≤1 1 产品代号 夹具名 称 零件名称 材料

夹具号

使用设备

45

T码 T01 T03

类型规格

1 2

粗铣 精铣

平底刀

Ø20

球头刀 Ø10

数控加工刀具卡片

产品型 号

零件号 刀具 T码 刀具类型 YT平底刀

程序号

制表

工步号 1 T01

直径/mm Ø20

长度 H01

补偿地址 D21计算

2

T03

YT球头刀

Ø10

H03

D21计算

3、粗加工走刀路线

①粗加工留取0.3mm的精加工余量 ②任意一点的坐标计算:

5、B类用户宏程序的调用

以上粗精加工程序也可以编制成为子程序的方式,进行调用,宏程序的调用 与子程序的调用有一定的区别: ①使用宏程序调用可以对子程序中的变量进行赋值

B类用户宏程序的调用指令:

①非模态调用(单一调用)(G65) 指令格式:G65 P(程序号) L(重复次数) <自变量赋值>;L最多可9999次 例:G65 P100 A1.0 B2.0 I4.0 D5.0 ;

最终的工件倒圆角加工程序为前后 两个程序合并

% O6001;(铣圆角程序,刀位点编程) N5 (G54工件坐标系原点建立在上表面中心); N10 #1=100.0(#1:长方形边长A,mm); N15 #2=100.0(#2:长方形宽度B,mm); N20 #3=10.0(#3:圆角半径R,mm); N25 #4=20.0(#4:平底刀T1的直径D,mm) N30 ;(粗铣圆角,立铣刀T1) N35 G28 G91 Z0; N40 M05; N45 T1 M6; N50 G40 G49 G50 G69 G80; N55 G90 G54 G00 X100. Y100. M3 S1200; N60 G01 G43 Z50. H01 F2000; N65 #4=#4/2 (转换为刀具半径); N70 #6=2(#6:角度变量步距,设为1°); N75 G01 Z5.; N80 #100=0;(#100角度变量——参数变量,初始值设为0°) N85 #101=#1/2-#3*[1-COS[#100]]+#4+0.3 N90 #102=#2/2-#3*[1-COS[#100]]+#4+0.3 N95 #103=-#3+#3*SIN[#100];(刀位点Z坐标计算) N100 G00 X#101 Y[#102+2]; (快速定位与工件外侧2mm处) N105 Z#103;(下刀) N110 G01 Y-#102 F500; (开始环切矩形一周) N115 X-#101; N120 Y#102; N125 X[#101+2];(切向切出2mm) N130 #100=#100+#6; N135 IF[#100LE90] GOTO 85; N140 M01;

②模态调用(G66、G67) G66 P(程序号) L(重复次数) <自变量赋值>; G67;取消宏程序模态调用方式。 G66、G67应成对使用。 例:G66 P100 A1.0 B2.0 I4.0 D5.0 ; G67;

自变量赋值列表

自变量赋值Ⅰ

A B C I J K D E F

自变量赋值Ⅱ

A B C I1 J1 K1 I2 J2 K2 I3

主程序

O6100;(铣工件的上表面外圆角主程序) N305 (G54工件坐标系原点建立在方形工件上表面中心); N310 ;(粗铣圆角,立铣刀) N315 G28 G91 Z0; N320 M05; N325 T1 M6; N330 G40 G49 G50 G69 G80; N335 G90 G54 G00 X100. Y100. M3 S1200; N340 G01 G43 Z50. H01 F2000; N345 G00 Z5.; N350 G65 P6101 A100.0 B100.0 C10.0 I20.0 K2.0; (非模态调用O6101,并对其中的自变量进行赋值:长方形边长#1=100.0mm,长方形宽#2=100.0mm, 圆角半径: #3=10.0mm ,平底刀直径: #4 =20.0mm,步距#6=2°,并可修改赋值不同直径的刀具以不同的 步距加工不同尺寸的工件) N355 G00 Z200.0; N360 M01; N365 ;(精铣圆角,球头刀) N370 G28 G91 Z0; N375 M05; N380 T03 M6; N385 G40 G49 G50 G69 G80; N390 G90 G54 G00 X100. Y100. M3 S3000; N395 G54 G90 G43 Z10. H03; N400 G01 Z5.; N405 G66 P6102 A100.0 B100.0 C10.0 J10.0 K1.0;(模态宏调用宏程序O6102) N410 G67( 取消模态宏调用) N415 G28 G91 Z0; N420 M05; N425 M30;

数控铣床与加工中心编程及加工

技能点

2: 倒圆角的B类宏程序编制

【任务回归】

任务要求: 完成图6-1所示零件的 圆角R10的加工,粗糙 度Ra3.2。已知:零件 材料为45 GB6991988;除圆角外,其余 各面已加工完毕(毛坯 尺寸: 100×100×30)。

R a3.2

100

100 R10 4处

P1 P5