mark点设计规范

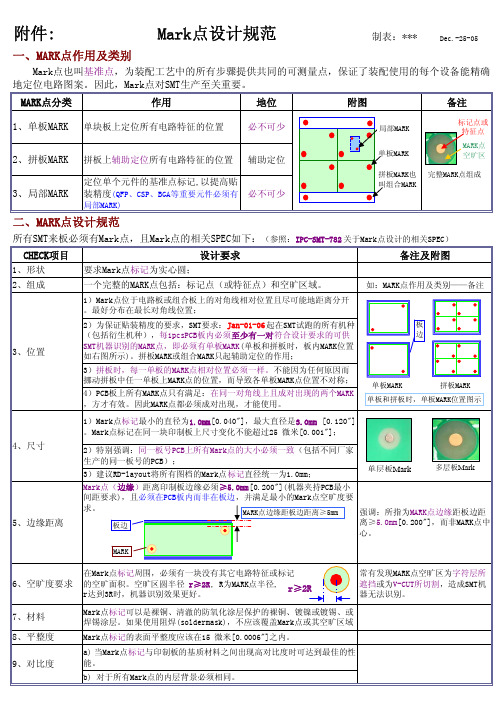

MARK点作用及类别,MARK点设计规范

具体可以参见图五

图五

6、空旷度要求

·在Mark点标记周围,必须有一块没有其它电路特征或标记的空旷面

积。空旷区圆半径r≥2R,R为MARK点半径,r达到3R时,机器识别效果更

好。常有发现MARK点空旷区为字符层所遮挡或为V-CUT所切割,造成

SMT机器无法识别。

具体可以参见图六

图六

7、材料

·Mark点标记可以是裸铜、清澈的防氧化涂层保护的裸铜、镀镍或镀锡、

位;

3、局部MARK,其作用定位单个元件的基准点标记,以提高贴装精度

(QFP、CSP、BGA等重要元件必须有局部MARK),必不可少;

附上示意图如图一

图一

图二,是完整的MARK点组成

图二

二、MARK点设计规范

所有SMT来板必须有Mark点,且Mark点的相关SPEC如下:

1、形状:要求Mark点标记为实心圆;

或焊锡涂层。如果使用阻焊(soldermask),不应该覆盖Mark点或其空旷区域

8、平整度

·Mark点标记的表面平整度应该在15微米[0.0006”]之内。

9、对比度

·当Mark点标记与印制板的基质材料之间出现高对比度时可达到最佳的

性能。

·对于所有Mark点的内层背景必须相同。

家生产的同一板号的PCB);

·建议RD-layout将所有图档的Mark点标记直径统一为1.0mm;

具体可以参图四:

图四

5、边缘距离

·Mark点(边缘)距离印制板边缘必须≥5.0mm[0.200”](机器夹持PCB最

小间距要求),且必须在PCB板内而非在板边,并满足最小的Mark点空旷度

要求。强调:所指为MARK点边缘距板边距离≥5.0mm[0.200”],而非MARK

pcb,mark点设计规范

竭诚为您提供优质文档/双击可除pcb,mark点设计规范篇一:017mark点设计规范编号:js1-00000-017a/0mark点设计规范编制:杜娟20xx.11.02审核:批准:20xx-11-20实施mark点设计规范1.目的规范pcb板mark点的设计。

2.适用范围凡印制电路板(指单板)中贴片元件超过5个或有qFp、csp、bga等重要元件的,pcb板必须添加mark点。

3.maRk点作用及类别mark点也叫基准点,为装配工艺中的所有步骤提供共同的可测量点,保证了装配使用的每个设备能精确地定位4.maRk点设计要求(参照:ipc-smt-782关于mark点设计的相关spec)4.1mark点的样式一个完整的maRk点包括:标记点(或特征点)和空旷区域。

maRk点要求标记为实心圆,直径为1mm,空旷区域为环形。

mark的样式有很多种,适合我们公司贴片设备的有两种。

4.1.1表面采取露铜镀金的Φ1mm圆,在mark的同心圆Φ4mm内禁止放置任何焊盘或元件,并去绿油。

如图1所示,该mark点适用于镀金板和线路焊盘密集无足够空间放置第二种mark点的镀铜板。

(图1)4.1.2内径Φ1mm,外径Φ4mm圆环表面采取露铜镀金,中心Φ1mm为穿孔处理。

如图2所示,该mark点适用于镀金板和镀铜板(建议在镀铜板条件许可的情况下,采用此种样式)标记点:Φ1mm实心圆环形空旷区域:Φ4mm实心圆,绿油开窗环形空旷区域:Φ4mm焊盘标记点:Φ1mm通孔4.2mark点的放置位置(图2)4.2.1mark点位于电路板或拼板上的对角线相对位置且尽可能地距离分开,最好分布在最长对角线位置式。

两个mark 点距离最小距离要大于pcb板长边的2/3。

mark点的放置,如图3所示。

4.2.2pcb板上所有maRk点只有满足:在同一对角线上且成对出现的两个maRk,方才有效。

因此maRk点都必须成对出现,才能使用。

4.2.3为保证贴装精度的要求,smt要求:每1pcspcb板内必须至少有一对符合设计要求的可供smt机器识别的maRk点,即单板必须有一对maRk点(单板和拼板时,板内maRk位置如右图所示)。

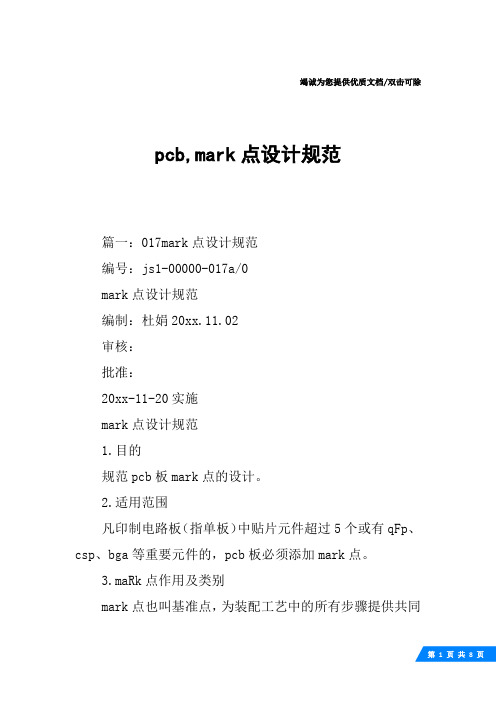

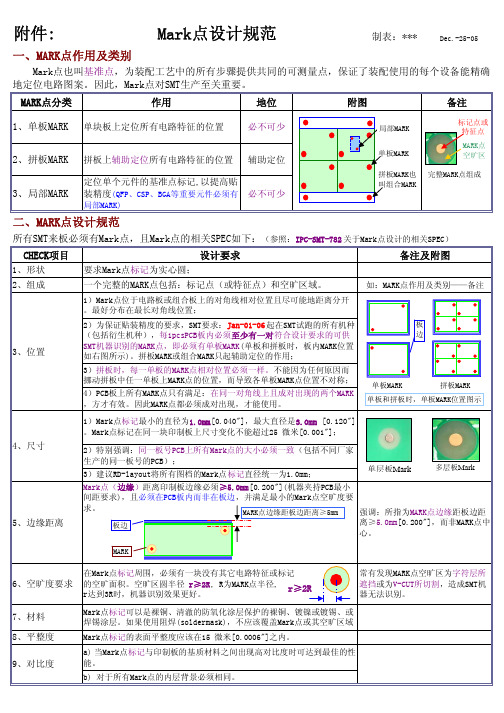

MARK点相关设计规范

单层板Mark

多层板Mark

1)Mark点标记最小的直径为1.0mm[0.040"],最大直径是3.0mm [0.120"] 。Mark点标记在同一块印制板上尺寸变化不能超过25 微米[0.001"];

2)为保证贴装精度的要求,SMT要求:Jan-01-06 起在SMT试跑的所有机种 (包括衍生机种),每1pcsPCB板内必须至少有一对符合设计要求的可供 SMT机器识别的MARK点,即必须有单板MARK(单板和拼板时,板内MARK位置 如右图所示)。拼板MARK或组合MARK只起辅助定位的作用; 3)拼板时,每一单板的MARK点相对位置必须一样。不能因为任何原因而 挪动拼板中任一单板上MARK点的位置,而导致各单板MARK点位置不对称; 4)PCB板上所有MARK点只有满足:在同一对角线上且成对出现的两个MARK ,方才有效。因此MARK点都必须成对出现,才能使用。

在Mark点标记周围,必须有一块没有其它电路特征或标记

6、空旷度要求 的空旷面积。空旷区圆半径 r≥2R, R为MARK点半径, r≥2R

r达到3R时,机器识别效果更好。

常有发现MARK点空旷区为字符层所 遮挡或为V-CUT所切割,造成SMT机 器无法识别。

MARK

心。

4、尺寸 5、边缘距离

板边

离≥5.0mm[0.200"],而非MARK点中

MARK点边缘距板边距离≥5mm

求。

强调:所指为MARK点边缘距板边距

间距要求),且必须在PCB板内而非在板边,并满足最小的Mark点空旷度要

Mark点(边缘)距离印制板边缘必须≥5.0mm [0.200"](机器夹持PCB最小

2)特别强调:同一板号PCB上所有Mark点的大小必须一致(包括不同厂家 生产的同一板号的PCB); 3)建议RD-layout将所有图档的Mark点 标记直径统一为1.0mm;

光学定位符号Mark点设计规范

常有发现MARK点空旷区为字符层所 遮挡或为V-CUT所切割,造成SMT机 器无法识别。

7、材料 8、平整度 9、对比度

三、MARK点设计不良实例

为了使相关部门能更好地理解上述MARK点设计的相关规范,现列举若干个MARK点设计不良实例并附录不良图 片及参照标准: NO MARK点设计不良问题描述 参照标准 示图

必不可少

二、MARK点设计规范

所有SMT来板必须有Mark点,且Mark点的相关SPEC如下:(参照:IPC-SMT-782 关于Mark点设计的相关SPEC) CHECK项目

1、形状 2、组成 要求Mark点标记为实心圆; 一个完整的MARK点包括:标记点(或特征点)和空旷区域。

1)Mark点位于电路板或组合板上的对角线相对位置且尽可能地距离分开 。最好分布在最长对角线位置; 2)为保证贴装精度的要求,SMT要求:Jan-01-06 起在SMT试跑的所有机种 (包括衍生机种),每1pcsPCB板内必须至少有一对符合设计要求的可供 SMT机器识别的MARK点,即必须有单板MARK(单板和拼板时,板内MARK位置 如右图所示)。拼板MARK或组合MARK只起辅助定位的作用; 3)拼板时,每一单板的MARK点相对位置必须一样。不能因为任何原因而 挪动拼板中任一单板上MARK点的位置,而导致各单板MARK点位置不对称; 4)PCB板上所有MARK点只有满足:在同一对角线上且成对出现的两个MARK ,方才有效。因此MARK点都必须成对出现,才能使用。 1)Mark点标记最小的直径为1.0mm[0.040"],最大直径是3.0mm [0.120"] 。Mark点标记在同一块印制板上尺寸变化不能超过25 微米[0.001"];

附件:

一、MARK点作用及类别

pcb上的mark点标准

pcb上的mark点标准什么是PCB上的Mark点?在电子产品或电路板(PCB)制造过程中,为了帮助自动化设备和人工操作员定位和识别部件的正确位置,通常会在PCB上标记一些特殊的点,这些点被称为Mark点。

Mark点通常由设备制造商在设计电路板布局时添加,并且在生产过程中通过高精度标定设备来确认其准确位置。

标记点的形式可以是小孔、铜圆圈、矩形或其他几何形状。

它们通常位于PCB板的边缘或角落,并在整个生产过程中保持不变。

制造商根据特定标准选择Mark点的数量和位置,以确保生产过程的准确性和可重复性。

为什么需要在PCB上标记Mark点?在PCB生产的各个阶段,包括贴片、焊接和测试等过程中,自动化设备需要准确地定位和识别不同的元件。

由于电子元件变得越来越小且密集,使用肉眼来准确定位和识别已越发困难。

这时,Mark点的作用就变得非常重要了。

通过使用高精度设备来定位Mark点,自动化设备可以准确地计算和推断元件的位置和正确布置。

这样做不仅提高了制造效率,还减少了生产过程中的错误和缺陷。

另外,在零件拆卸和维修的过程中,Mark点也能帮助操作员定位和替换元件,节约了时间和成本。

如何设置PCB上的Mark点?设置PCB上的Mark点需要考虑一些因素,包括制造标准、工艺流程和设备能力等。

下面是一般的步骤:1. 设计阶段:制造商在设计PCB布局时,应首先考虑添加Mark点。

这些点应位于设计中的关键位置,以确保后续生产过程中的准确性。

2. 定位和数量:根据制造标准和设备能力,选择合适数量的Mark点,并确保它们位于整个PCB板的各个角落或边缘。

通常情况下,至少需要四个Mark点,以计算旋转和尺寸变化。

3. 标定设备:在生产过程中,使用高精度的标定设备定位和确认Mark 点的准确位置。

这些设备通常使用光学和机械测量技术,能够实时捕捉和记录Mark点的坐标。

4. 数据传输:将Mark点的坐标数据传输给自动化设备,以便其进行正确的元件定位。

MARK点相关设计规范新

3、位置

2)为保证贴装精度的要求,SMT要求:Jan-01-06 起在SMT试跑的所有机种 (包括衍生机种),每1pcsPCB板内必须至少有一对符合设计要求的可供 SMT机器识别的MARK点,即必须有单板MARK(单板和拼板时,板内MARK位置 如右图所示)。拼板MARK或组合MARK只起辅助定位的作用;

MARK点的完整组成

MARK点

3

PCB板内无MARK点,板边MARK位置不对称,造 成SMT无法作业。

MARK点位置

4

板内无MARK,拼板尺寸有误差,贴装后元件坐 标整体偏移,造成SMT作业困难。

MARK点位置

0.5m

1.0m

5 MARK点距板边距离≤5mm,SMT机器无法识别。 MARK点距印制板边缘距离

板边

离≥5.0mm[0.200"],而非MARK点中

心。

MARK

在Mark点标记周围,必须有一块没有其它电路特征或标记

6、空旷度要求 的空旷面积。空旷区圆半径 r≥2R, R为MARK点半径, r≥2R

r达到3R时,机器识别效果更好。

常有发现MARK点空旷区为字符层所 遮挡或为V-CUT所切割,造成SMT机 器无法识别。

6 MARK点为V-cut所切,SMT机器无法识别。

MARK点形状

7

MARK点空旷区域为字符层或电路特征所遮 挡,SMT机器无法识别。

MARK点空旷度要求

三、MARK点设计不良实例

为了使相关部门能更好地理解上述MARK点设计的相关规范,现列举若干个MARK点设计不良实例并附录不良图 片及参照标准:

NO

MARK点设计不良问题描述

参照标准

示图

1

PCB板上所有MARK点标记直径只有0.85MM,且 形状不规则,SMT机器难以识别,

MARK定位点设计规范及要求

MARK定位点设计规范及要求

一.引言

在定位点设计的过程中,MARK定位点作为中心核心业务点的一个重要组成部分,是用于标记、展示和获取特定位置信息的关键元素。

因此,MARK定位点的设计规范和要求十分重要。

本文将介绍MARK定位点设计的规范和要求,旨在提高用户体验,提升软件功能的稳定性和可靠性。

二.设计规范

1.视觉上的规范

2.交互上的规范

3.功能上的规范

三.设计要求

1.稳定性要求

2.响应速度要求

3.用户体验要求

四.结论

通过遵循MARK定位点的设计规范和要求,可以提高软件的功能性和易用性,提升用户体验,满足用户的定位需求。

在设计过程中,需要考虑视觉、交互和功能等方面的规范和要求,并以稳定性、响应速度和用户体验为重点,以保证MARK定位点的设计质量和实用性。

PCB基准点mark点设计规范

个人收集整理勿做商业用途PCB基准点mark点设计规范MARK点是使用机器焊接时用于定位的点。

表贴元件的pcb更需要设置mark点,因为在大批量生产时,贴片机都是操作人员手动或者机器自动寻找Mark点进行校准。

不设置mark点也可以,就是贴片的时候稍微麻烦一些,需要使用几个焊盘作为mark点,这些点不能挂焊锡,所以效率相应的就降低啦。

mark点的制作1、先在顶层或底层(Top Layer or Bottom Layer)放置一个40mil(1mm)的焊盘2、然后再加一个大于焊盘半径2倍或3倍Top Solder层叠加在焊盘上,即可,中心对中心叠加。

1)Mark点通常由绘制电路板的人加。

如果自己不想加,可以让做电路板的工厂加工艺边,并在工艺边上加Mark点2)自己加的话,建议采用以下的参数,都很重要:a. Mark点中心用直径1mm的焊盘(无过孔)b. 在Mark点整体直径3mm的范围内不能有丝印、布线等穿过。

c. 在Top Mask层以Mark点为中心,画一个3mm圆,目的是挖掉绿油,否则机器视觉识别的时候绿油容易反光。

这个不做也行,大部分机器能够识别。

d. Mark点的外周距板子边沿>=5mm,否则部分机器识别不到mark点。

是电路板设计中PCB应用于自动贴片机上的位置识别点。

mark点的选用直接影响到自动贴片机的贴片效率。

一般mark点的选用与自动贴片机的机型有关。

三星SMT机选用适合的mark点为1*1mm露铜圆形,为增加对比度可以选用镀锡等方法。

在周围再围绕∮3*2.5圆环,以增强与隔绝外围线路。

====================================================================================●PCB板MARK点:也叫基准点,为表面贴装工艺中的所有步骤提供共同的可测量点,保证了SMT设备能精确的定位PCB板元件,因此,MARK点对SMT生产至关重要。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1

PCB板上所有MARK点标记直径只有0.85MM,且 形状不规则,SMT机器难以识别,

MARK点大小和形状

MARK点 2

MARK点没有空旷区域,只有标记点,造成SMT机板内无MARK点,板边MARK位置不对称,造 成SMT无法作业。

MARK点位置

0.5m 1.0m

单块板上定位所有电路特征的位置 拼板上辅助定位所有电路特征的位置 定位单个元件的基准点标记,以提高贴 装精度(QFP、CSP、BGA等重要元件必须有

局部MARK)

地位

必不可少 辅助定位

附图

局部MARK 单板MARK 拼板MARK也 叫组合MARK

备注

标记点或 特征点 MARK点 空旷区 完整MARK点组成

MARK点空旷度要求

必不可少

二、MARK点设计规范

所有SMT来板必须有Mark点,且Mark点的相关SPEC如下:(参照:IPC-SMT-782 关于Mark点设计的相关SPEC) CHECK项目

1、形状 2、组成 要求Mark点标记为实心圆; 一个完整的MARK点包括:标记点(或特征点)和空旷区域。

1)Mark点位于电路板或组合板上的对角线相对位置且尽可能地距离分开 。最好分布在最长对角线位置; 2)为保证贴装精度的要求,SMT要求:Jan-01-06 起在SMT试跑的所有机种 (包括衍生机种),每1pcsPCB板内必须至少有一对符合设计要求的可供 SMT机器识别的MARK点,即必须有单板MARK(单板和拼板时,板内MARK位置 如右图所示)。拼板MARK或组合MARK只起辅助定位的作用; 3)拼板时,每一单板的MARK点相对位置必须一样。不能因为任何原因而 挪动拼板中任一单板上MARK点的位置,而导致各单板MARK点位置不对称; 4)PCB板上所有MARK点只有满足:在同一对角线上且成对出现的两个MARK ,方才有效。因此MARK点都必须成对出现,才能使用。 1)Mark点标记最小的直径为1.0mm[0.040"],最大直径是3.0mm [0.120"] 。Mark点标记在同一块印制板上尺寸变化不能超过25 微米[0.001"];

4

板内无MARK,拼板尺寸有误差,贴装后元件坐 标整体偏移,造成SMT作业困难。

MARK点位置

5

MARK点距板边距离≤5mm,SMT机器无法识别。

MARK点距印制板边缘距离

6

MARK点为V-cut所切,SMT机器无法识别。

MARK点形状

7

MARK点空旷区域为字符层或电路特征所遮 挡,SMT机器无法识别。

常有发现MARK点空旷区为字符层所 遮挡或为V-CUT所切割,造成SMT机 器无法识别。

7、材料 8、平整度 9、对比度

三、MARK点设计不良实例

为了使相关部门能更好地理解上述MARK点设计的相关规范,现列举若干个MARK点设计不良实例并附录不良图 片及参照标准: NO MARK点设计不良问题描述 参照标准 示图

附件:

一、MARK点作用及类别

Mark点设计规范

制表:***

Dec.-25-05

Mark点也叫基准点,为装配工艺中的所有步骤提供共同的可测量点,保证了装配使用的每个设备能精确 地定位电路图案。因此,Mark点对SMT生产至关重要。 MARK点分类 1、单板MARK 2、拼板MARK 3、局部MARK 作用

2)特别强调:同一板号PCB上所有Mark点的大小必须一致(包括不同厂家 生产的同一板号的PCB);

6、空旷度要求

在Mark点标记周围,必须有一块没有其它电路特征或标记 的空旷面积。空旷区圆半径 r≥2R, R为MARK点半径, r≥2R r达到3R时,机器识别效果更好。 Mark点标记可以是裸铜、清澈的防氧化涂层保护的裸铜、镀镍或镀锡、或 焊锡涂层。如果使用阻焊(soldermask),不应该覆盖Mark点或其空旷区域 Mark点标记的表面平整度应该在15 微米[0.0006"]之内。 a) 当Mark点标记与印制板的基质材料之间出现高对比度时可达到最佳的性 能。 b) 对于所有Mark点的内层背景必须相同。

板 边

设计要求

备注及附图

如:MARK点作用及类别——备注

3、位置

单板MARK

拼板MARK

单板和拼板时,单板MARK位置图示

4、尺寸

5、边缘距离

多层板Mark 单层板Mark 3)建议RD-layout将所有图档的Mark点标记直径统一为1.0mm; Mark点(边缘)距离印制板边缘必须≥5.0mm [0.200"](机器夹持PCB最小 间距要求),且必须在PCB板内而非在板边,并满足最小的Mark点空旷度要 求。 强调:所指为MARK点边缘距板边距 MARK点边缘距板边距离≥5mm 离≥5.0mm[0.200"],而非MARK点中 板边 心。 MARK