断裂强力和断脱强力

织物物理性能检测—织物拉伸性能检测

(3)试样尺寸

扯边纱条样:若试样的断裂伸长率小于等于75%时,试样长为(300~ 330)mm以保证隔距为200mm和预加张力,若试样的断裂伸长率大于 75%时,试样长为(200~230)mm以保证隔距为100mm和预加张力 ,试样宽一般为60mm,然后在试样两长边各拆去5mm的边纱,使试样 的有效宽度为50mm。毛边的宽度应保证在试验过程中纱线不从毛边中 脱出。在裁下试样前应标上经(纵)口处滑移不对称或滑移量大于2mm时,舍弃试验 结果。

(2)如果试样在距钳口5mm以内断裂,则作为钳口断裂。当5块试 样检测完毕,若钳口断裂的值大于最小的“正常值”可以保留,如 果小于最小的“正常值”,应舍弃,另加试验以得到5个“正常值” ;如果所有的试验结果都是钳口断裂,或得不到5个“正常值”,应 报告单值,钳口断裂结果应在报告中注明。

一、织物拉伸性能的相关概念

织物拉伸断裂是指织物在拉伸外力的作用下,产生伸长变形 ,最终导致其断裂破坏的现象。 1.断裂强力 织物受拉伸至断裂时所能承受的最大外力,单位为牛顿。 2.断脱强力 织物断开前瞬间记录的最终的力,单位为牛顿。 3.断裂伸长率 织物拉伸至断裂时产生的伸长占原长的百分率。常用断裂伸长率 表征织物的抗拉变形能力。 4.断脱伸长率 对应于断脱强力的伸长率。 5.断裂功 是织物在外力作用下拉伸到断裂时外力所做的功,它反映了织物的 坚牢程度。 6.断裂时间 织物拉伸至断裂所需要的时间。

等速伸长(CRE)织物强力试验仪(如图3),剪刀、钢尺、挑针、张力重 锤、烧杯等用具,织物试样若干种,三级水。

抓 样 试 验 夹 持 试 样 面 积 的 尺 寸 为 25mm±1mmX25mm±1mm 。 可 使 用 下 列 方 法 之 一 达 到 该尺寸。

织物拉伸性能测试概要

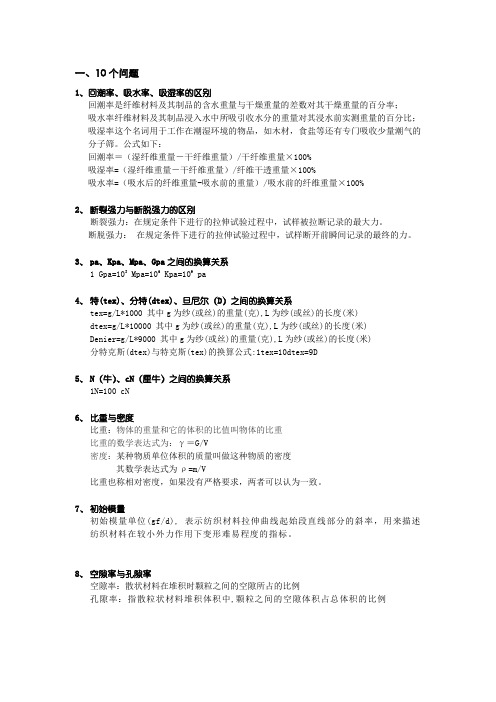

1-断裂强力 2-断脱强力 3-预张力 4-断裂伸长率 5-断脱伸长率

图1 强力-伸长率曲线示例图 职业教育“现代纺织技术”专业国家教学资源库

二、测试方法简介 条样法采用的标准是GB/T 3923.1-2013 《纺织品 织物拉伸性能 第1部分:断裂强力和断裂伸长率的测定 条样法》;抓样法采用的标准是GB/T 3923.2-2013 《 纺织品织物拉伸性能 第2部分:断裂强力和断裂伸长率 的测定 抓样法》 条样法基本原理是:试样的整个宽度全部被夹持在规 定尺寸的夹钳中,然后以恒定伸长速率拉伸试样直至断脱 ,记录断裂强力和断裂伸长率。 抓样法基本原理是:用规定尺寸的夹钳夹持试样的 中央部位,以恒定的速度拉伸试样至断脱,记录断裂强力 。

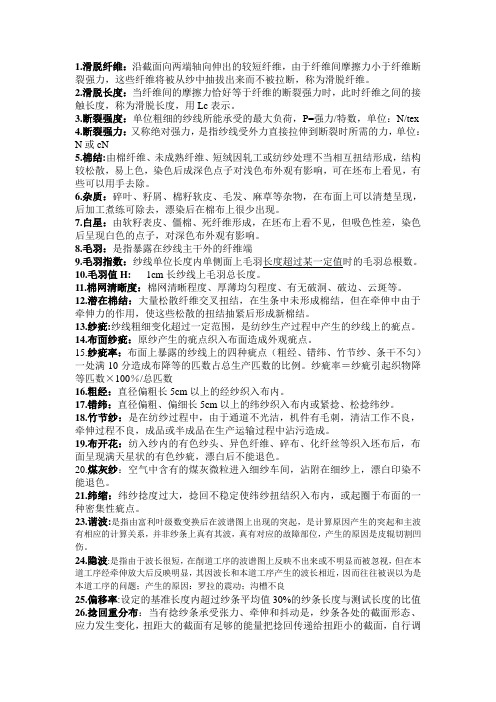

1- 织物宽度 2- 织物长度 3- 边缘 4- 如有要求,用于润湿试验的附加长度 d=150mm

图5从实验室样品中剪取试样示例 职业教育“现代纺织技术”专业国家教学资源库

(3)试样尺寸 扯边纱条样:若试样的断裂伸长率小于等于 75%时,试样长为(300~ 330)mm以保证隔距为200mm和预加张力,若试样的断裂伸长率大于 75 %时,试样长为(200~230 )mm以保证隔距为 100mm和预加张力 ,试样宽一般为60mm,然后在试样两长边各拆去5mm的边纱,使试样 的有效宽度为50mm。毛边的宽度应保证在试验过程中纱线不从毛边中 脱出。在裁下试样前应标上经(纵)纬(横)向标记。 剪切条样:剪取试样的长度方向应平行于织物的纵向或横向,每块试样 的有效宽度应为50mm。

织物拉伸性能测试

职业教育“现代纺织技术”专业国家教学资源库

一、织物拉伸性能的相关概念 织物拉伸断裂是指织物在拉伸外力的作用下,产生伸长变形 ,最终导致其断裂破坏的现象。 1.断裂强力 织物受拉伸至断裂时所能承受的最大外力,单位为牛顿。 2.断脱强力 织物断开前瞬间记录的最终的力,单位为牛顿。 3.断裂伸长率 织物拉伸至断裂时产生的伸长占原长的百分率。常用断裂伸长率 表征织物的抗拉变形能力。 4.断脱伸长率 对应于断脱强力的伸长率。 5.断裂功 是织物在外力作用下拉伸到断裂时外力所做的功,它反映了织物的 坚牢程度。 6.断裂时间 织物拉伸至断裂所需要的时间。

纤维指标常见名词问题详解

一、10个问题1、回潮率、吸水率、吸湿率的区别回潮率是纤维材料及其制品的含水重量与干燥重量的差数对其干燥重量的百分率;吸水率纤维材料及其制品浸入水中所吸引收水分的重量对其浸水前实测重量的百分比;吸湿率这个名词用于工作在潮湿环境的物品,如木材,食盐等还有专门吸收少量潮气的分子筛。

公式如下:回潮率=(湿纤维重量-干纤维重量)/干纤维重量×100%吸湿率=(湿纤维重量-干纤维重量)/纤维干透重量×100%吸水率=(吸水后的纤维重量-吸水前的重量)/吸水前的纤维重量×100%2、断裂强力与断脱强力的区别断裂强力:在规定条件下进行的拉伸试验过程中,试样被拉断记录的最大力。

断脱强力:在规定条件下进行的拉伸试验过程中,试样断开前瞬间记录的最终的力。

3、pa、Kpa、Mpa、Gpa之间的换算关系1 Gpa=103 Mpa=106 Kpa=109 pa4、特(tex)、分特(dtex)、旦尼尔(D)之间的换算关系tex=g/L*1000 其中g为纱(或丝)的重量(克),L为纱(或丝)的长度(米)dtex=g/L*10000 其中g为纱(或丝)的重量(克),L为纱(或丝)的长度(米)Denier=g/L*9000 其中g为纱(或丝)的重量(克),L为纱(或丝)的长度(米)分特克斯(dtex)与特克斯(tex)的换算公式:1tex=10dtex=9D5、N(牛)、cN(厘牛)之间的换算关系1N=100 cN6、比重与密度比重:物体的重量和它的体积的比值叫物体的比重比重的数学表达式为:γ=G/V密度:某种物质单位体积的质量叫做这种物质的密度其数学表达式为ρ=m/V比重也称相对密度,如果没有严格要求,两者可以认为一致。

7、初始模量初始模量单位(gf/d), 表示纺织材料拉伸曲线起始段直线部分的斜率,用来描述纺织材料在较小外力作用下变形难易程度的指标。

8、空隙率与孔隙率空隙率:散状材料在堆积时颗粒之间的空隙所占的比例孔隙率:指散粒状材料堆积体积中,颗粒之间的空隙体积占总体积的比例9、软化温度与玻璃化温度高聚物由高弹态转变为玻璃态的温度,指无定型聚合物(包括结晶型聚合物中的非结晶部分)由玻璃态向高弹态或者由后者向前者的转变温度。

棉纺质量控制(1)

1.滑脱纤维:沿截面向两端轴向伸出的较短纤维,由于纤维间摩擦力小于纤维断裂强力,这些纤维将被从纱中抽拔出来而不被拉断,称为滑脱纤维。

2.滑脱长度:当纤维间的摩擦力恰好等于纤维的断裂强力时,此时纤维之间的接触长度,称为滑脱长度,用Lc表示。

3.断裂强度:单位粗细的纱线所能承受的最大负荷,P=强力/特数,单位:N/tex4.断裂强力:又称绝对强力,是指纱线受外力直接拉伸到断裂时所需的力,单位:N或cN5.棉结:由棉纤维、未成熟纤维、短绒因轧工或纺纱处理不当相互扭结形成,结构较松散,易上色,染色后成深色点子对浅色布外观有影响,可在坯布上看见,有些可以用手去除。

6.杂质:碎叶、籽屑、棉籽软皮、毛发、麻草等杂物,在布面上可以清楚呈现,后加工煮练可除去,漂染后在棉布上很少出现。

7.白星:由软籽表皮、僵棉、死纤维形成,在坯布上看不见,但吸色性差,染色后呈现白色的点子,对深色布外观有影响。

8.毛羽:是指暴露在纱线主干外的纤维端9.毛羽指数:纱线单位长度内单侧面上毛羽长度超过某一定值时的毛羽总根数。

10.毛羽值H: 1cm长纱线上毛羽总长度。

11.棉网清晰度:棉网清晰程度、厚薄均匀程度、有无破洞、破边、云斑等。

12.潜在棉结:大量松散纤维交叉扭结,在生条中未形成棉结,但在牵伸中由于牵伸力的作用,使这些松散的扭结抽紧后形成新棉结。

13.纱疵:纱线粗细变化超过一定范围,是纺纱生产过程中产生的纱线上的疵点。

14.布面纱疵:原纱产生的疵点织入布面造成外观疵点。

15.纱疵率:布面上暴露的纱线上的四种疵点(粗经、错纬、竹节纱、条干不匀)一处满10分造成布降等的匹数占总生产匹数的比例。

纱疵率=纱疵引起织物降等匹数×100%/总匹数16.粗经:直径偏粗长5cm以上的经纱织入布内。

17.错纬:直径偏粗、偏细长5cm以上的纬纱织入布内或紧捻、松捻纬纱。

18.竹节纱:是在纺纱过程中,由于通道不光洁,机件有毛刺,清洁工作不良,牵伸过程不良,成品或半成品在生产运输过程中沾污造成。

纱线的强力与强力不匀

提高纤维长度,使纤维长度L> 2LC; 提高纱线中纤维间的抱合力和摩擦力。

3 影响成纱强力的因素

(1)原料性能; (2)纺纱工艺过程对纤维性能的影

响程度; (3)成纱结构; (4)成纱均匀度。

第二节 提高成纱强力

1 原料选配对成纱强力的影响

入细纱之前得到充分混合。

2.2 细纱工艺与成纱强力

2.2.1 细纱牵伸工艺对成纱强 力影响

提高成纱强力,细纱的牵伸 工艺应重点放在提高细纱均 匀度上,细纱条干不匀↑,则 强力↓,强力不匀率↑ 。

2.2.2 纱线结构和捻度与纱线强力

加捻程度对纱线性能的影响

有利因素:

纤维间的摩擦力增加,纱线由于纤维间滑脱而 断裂的可能性减少。

图2 混纺纱中1、2两 种纤维的拉伸曲线

(2)第二种混纺情况

拉伸的第一阶段是伸长能力较小的纤维先 断,此时,混纺纱承受的拉伸外力F1为:

(2)第二种混纺情况

紧接着到第二阶段,纤维2承担外力直至断裂,这时 混纺纱承担的外力F2为: F2 n2P2

式中:P2——纤维2的断裂强力。

当纤维2的含量比较小时: n1P1 n2P2 n2P2

加捻使纱线在长度方向的强力不均匀性降低。

不利因素 :

纤维对纱线轴向的分力减小,从而使纱线的强 力降低。

纱线加捻过程中使纤维承受了预负荷,外层纤 维比内层承受了更多的预负荷,预负荷的增加 使纱线承受外力的能力降低,加之内外层负荷 分配不匀,表现为纱线强力的下降。

在捻系数达到临界捻系数之前,有利因素起主导地位,随着捻系数的增加成纱强力增加,捻系数超过 临界捻系数之后,不利因素起主导作用,随着捻系数的增加,纱线强度反而下降。

纤维的断裂伸长率与强力的关系

纤维的断裂伸长率与强力的关系

纤维的断裂伸长率与强力之间存在一定的关系。

一般情况下,随着纤维的强力增加,其断裂伸长率会减小。

这是因为纤维在受力过程中,由于强度的增加,纤维中的结构会更容易破坏,从而导致纤维的断裂伸长率降低。

然而,在某些特定的情况下,纤维的断裂伸长率也可能随着强力的增加而增加。

这主要源于纤维材料的结构和性质的不同,以及不同的拉伸应变率。

一些有弹性分子结构的纤维,如弹性纤维,当受到较大的拉伸力时,可以发生可逆的分子结构变化,从而增加纤维的断裂伸长率,使其能够更好地抵抗拉伸。

总的来说,在一般情况下,纤维的断裂伸长率与强力呈现负相关的关系,但也有例外情况。

具体的关系还需要根据纤维材料的特性进行具体分析。

成纱强力的影响因素及改进措施

成纱强力的影响要素及改良举措要使织物拥有必定的强力和坚牢度,一定使纱线拥有必定的强力,纱线强力是评论纱线质量的重要指标。

表示纱线强力的指标可分为绝对强力和相对强力两大类。

绝对强力是指纱线受外力直接拉伸到断裂时所需要的力,也叫断裂强力。

用牛顿(N)或厘牛(CN)表示..。

纱线断裂的原由:纱线断裂是由一部分纤维断裂、一部分纤维滑脱。

也就是断面纤维滑脱根数减少、断面处单根纤维强力低、不匀率大;纱中纤维之所以滑脱,主假如因为纤维长度短、短绒齐集,纤维卷曲少、纤维柔度差、纤维之间抱协力差。

影响成纱的强力要素:1原料性能、如长度、的线密度、断裂长度等;2、纺纱工艺过程对影响性能影响程度;3、成纱构造,如纤维的挺直平行及在纱线的摆列散布状况,纱线的捻度大小等;4、成纱均匀度,如重量不匀率和条干不匀率以及捻度不匀率等。

因为断裂老是在最纤弱处发生。

提升成纱强力主要应从合理选择原料、减少混淆差别、提升前纺半制质量量、改良半制品与成纱构造、提升细纱条干以及合理选择捻系数等方面着手。

纱线强力也是一个系统工程,重要的是解决强力衰环。

解决强力衰环,看拟简单,实质是比较难做到的一件事。

涵盖方面太广。

一句话:细节决定成败!1/7原纱的强力特点包含均匀强力、强力不匀率、均匀伸长及伸长不匀率。

一般经纱均匀强力在15cN/tex,强力CV%在9%~10%左右,纬纱均匀强力12cN/tex,强力CV%9%~10%左右。

均匀断裂伸长,一般都控制在2%之内。

喷气织机停台的重要强力指标是强力衰环即最低强力,一般以为纱线细度仅为正常纱的40%时,这类细节弱环必定惹起断头,造成停台,假如强力衰环在4cN/tex,伸长率低于2%,必定会造成断头。

其强力衰环除了细节疵点占61%之外,其余弱捻、接头不良,含杂粗节等也会造成经纬间停台,约占39%。

原纱上的细节主要有三类:一种短绒细节,一种是粗细节结头处,另一种长细节或多个短细节连在一起的都会惹起断头。

3纱线断裂强度和强力CV%控制

2.混棉均匀性的影响

▪ 在纺纱过程中,如果混和均匀,各原料成 分在纱线轴向和径向就分布均匀,纱线拉 伸断裂时每根纤维受力均匀,纱线强力高, 强力不匀小。

▪ 当纤维长度比较短时,长度的增加对成纱强 力的提高比较显著,当纤维长度足够长时, 长度对强力的影响就不很明显。

▪ 纤维主体长度相同,整齐度愈好,成纱强度 愈高

1.原料性能的影响

▪ ②短纤维率

▪ 短纤维(<16mm) 在纱线断裂时都成为滑脱纤 维,对纱线强力不利;短纤维在牵伸过程中 不易控制,容易造成纱线条干不匀,对纱线 强力也不利。

▪ 棉/涤(高强低伸型)混纺纱的强度曲线 无下凹点,其最低强度对应的混纺比为棉 100%/涤0%。

(4)前纺工艺、设备状态、半制品 质量对的影响

▪ 打手、刺辊速度快,纤维损伤大,成纱强力低; ▪ 并粗设备状态差,半制品条干不匀大,成纱强

力低,强力CV%大。 ▪ 并粗重量不匀大,成纱强力低,强力CV%大。

▪ 试验数据:不少于50个,以保证 试验结果的可比性和正确性。

二、纱线强力指标

▪ 1.绝对强力 ,如单纱强力,单位是牛顿(N)或 厘牛(CN)。

▪ 2.相对强力,如单纱断裂强度 , 单位是 CN/tex

▪ 3.单纱强力CV%(变异系数)。 ▪ 品质评定指标:单纱断裂强度 、单纱强力

CV%。

计算公式

▪ 实践证明,棉纤维短纤维率平均增加1%, 成纱断裂强度下降1%~1.2%。

▪ 原棉短纤维率控制范围:细特纱9%~10%, 中特纱为13%一14%。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

科技名词定义

中文名称:断裂强力

英文名称: breaking force;maximum force

名词定义:在规定条件下进行的拉伸试验过程中,试样被拉断记录的最大力。

图解断裂强力

断裂强力是材料试验机在拉伸过程中,仪器如果配置了电脑(高端仪器均可连接电脑),电脑会以曲线的方式自始至终记录了每一次的试样力值、伸长、时间的变化全过程,曲线记录的这个过程称为:拉伸曲线图。

不同的材料其拉伸曲线态势不同,虽则态势不同,但是都是以纵坐标标示力(F)的大小,横坐标标示拉伸的长度(L)、和时间(T)。

其典型拉伸曲线见图1。

说明:在曲线描述过程中,一般用:F表示力,L表示伸长,T表示时间。

断裂强力:拉伸过程中最大的力。

断脱强力:拉伸过程中试样断开时的力。

断裂伸长:拉伸过程中最大的力时的伸长,和初始伸长合并计算得出断裂伸长率。

断脱伸长:拉伸过程中试样断开时的力时的伸长,和初始伸长合并计算得出断脱伸长率。

断裂时间:和断裂伸长相对应的时间。

因为速度是恒定的。

断脱时间:和断脱伸长相对应的时间。

因为速度是恒定的。

科技名词定义

中文名称:断脱强力

英文名称: force at rupture

名词定义:规定条件下进行的拉伸试验过程中,试样断开前瞬间记录的最终的力。

词义解释

断脱强力是材料拉伸试验机测试结果中数据或者拉伸曲线中的断脱点的表达。

断脱强力是材料试验机在拉伸过程中,仪器如果配置了电脑(高端仪器均可连接电脑),电脑会以曲线的方式自始至终记录了每一次的试样力值、伸长、时间的变化全过程,曲线记录的这个过程称为:拉伸曲线图。

不同的材料其拉伸曲线态势不同,虽则态势不同,但是都是以纵坐标标示力(F)的大小,横坐标标示拉伸的长度(L)、和时间(T)。

图1是YG061Z 型电子单纱强力仪拉伸的棉纱线典型曲线。

说明:在曲线描述过程中,一般用:F表示力,L表示伸长,T表示时间。

断裂强力:拉伸过程中最大的力。

断脱强力:拉伸试验过程中,试样断开前瞬间记录的最终的力。

断裂伸长:拉伸过程中最大的力时的伸长,和初始伸长合并计算得出断裂伸长率。

断脱伸长:拉伸过程中试样断开时的力时的伸长,和初始伸长合并计算得出断脱伸长率。

断裂时间:和断裂伸长相对应的时间。

因为速度是恒定的。

断脱时间:和断脱伸长相对应的时间。

因为速度是恒定的。