齿轮箱监控作业指导书.doc

检修齿轮箱作业指导书

作业指导书检修齿轮箱目录一、作业介绍 (4)二、工具物料 (5)1.工具清单 (5)2.物料清单 (5)三、作业流程示意图 (6)四、作业程序、标准及示范 (7)1.班前准备 (7)2.开工准备 (7)3.工序控制 (7)确保检修齿轮箱作业在规定时间内全部检查完毕。

(7)4.检修齿轮箱作业 (8)一、作业介绍作业地点:动车所检修库。

适用范围:适用于CRH2A统型动车组二级修牵引电机检查及清洁作业。

人员要求:取得《CRH岗位培训合格证》人员。

检修要求:检查牵引电机各个部件并清洁。

符号说明::质检员过程质检;:质检员结果质检;:作业人员拍照留存;:作业人员摄像留存;:质检员拍照留存;:质检员摄像留存;:当心触电;:注意安全;:当心坠落作业分工:本项目检修由两名机械师分1、2号位进行作业,1、2号位相互作业过程互控,为质量互控小组。

二、工具物料1.工具清单序号名称规格型号单位数量备注1头灯通用型个32钢丝钳通用型把13对讲机通用型个34加油工装定制型套15工具小车通用型台16套筒27mm个17力矩扳手150N·m把18棘轮扳手YT-1360把19废油容器通用型个110转向手柄通用型把111小推车通用型台112量杯2L个12.物料清单序号物料名称物料号单位数量备注1乐泰755瓶12抹布张33黄标笔支14防松钢丝m0.55齿轮箱润滑油L126密封垫个27取样油瓶个18存放盒个19配送盒个110回收盒个111纸胶带卷112防护手套双1013工业擦拭纸卷1三、作业流程示意图检修齿轮箱作业开始填写检修齿轮箱记录单穿戴劳保用品、清点作业工具检查作业准备反馈信息处理完工整理检修齿轮箱四、作业程序、标准及示范1.班前准备按规定穿戴好劳动保护用品,参加班前点名会。

2.开工准备检查作业工具车内工装设备、检测器具、工具清单,须齐全、状态良好,发生异常情况时通知工长处理。

3.工序控制确保检修齿轮箱作业在规定时间内全部检查完毕。

监控室作业指导书 (2)

监控室作业指导书标题:监控室作业指导书引言概述:监控室是一个重要的管理中心,负责监控和管理各种设备和系统,确保运行正常。

为了保证监控室的工作效率和安全性,制定了监控室作业指导书,以规范监控室操作流程和规范,提高工作效率和减少风险。

一、监控室作业指导书的编写目的1.1明确监控室操作流程:监控室作业指导书旨在明确监控室的操作流程,包括设备操作、故障处理、通讯流程等,确保操作规范和高效。

1.2规范操作规程:监控室作业指导书规范了各项操作的规程和标准,确保操作人员按照规定操作,避免操作失误和事故发生。

1.3提高工作效率:监控室作业指导书的编写可以帮助监控室工作人员更快速、更准确地完成工作任务,提高工作效率。

二、监控室作业指导书的内容要点2.1设备操作规范:监控室作业指导书包括各种设备的操作规范,包括开机、关机、调试等操作流程,确保设备正常运行。

2.2故障处理流程:监控室作业指导书规定了各种故障的处理流程,包括故障诊断、处理方法、危险预警等,确保故障及时处理,减少影响。

2.3通讯流程规范:监控室作业指导书规范了监控室内外的通讯流程,包括电话、对讲、通讯设备使用规范,确保信息传递准确及时。

三、监控室作业指导书的实施方法3.1培训操作人员:监控室作业指导书的实施需要对监控室工作人员进行培训,确保他们理解和掌握操作规程。

3.2定期演练:监控室作业指导书的实施需要定期进行操作演练,检验操作人员的操作水平和应急处理能力。

3.3持续改进:监控室作业指导书的实施需要不断改进和完善,根据实际操作情况进行调整和更新。

四、监控室作业指导书的重要性4.1确保监控室安全:监控室作业指导书的执行可以确保监控室的操作安全,减少事故发生的可能性。

4.2提高工作效率:监控室作业指导书规范了操作流程和规程,可以提高工作效率,减少操作失误。

4.3降低风险:监控室作业指导书规范了故障处理流程和通讯流程,可以及时处理故障,降低风险。

五、监控室作业指导书的未来展望5.1智能化发展:随着科技的不断发展,监控室作业指导书将更加智能化,实现自动化操作和监控。

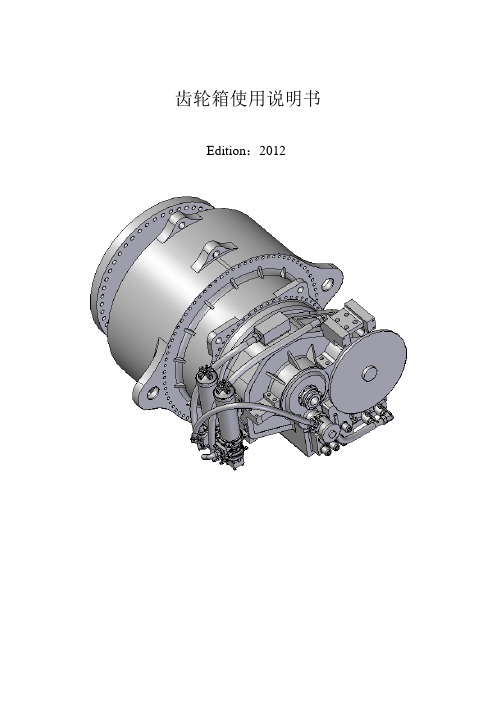

齿轮箱说明书

齿轮箱使用说明书Edition:2012版本升级记录从Edtion:2011升级到Edtion:2012版本的主要内容:1.在6.4章节中增加了严禁对齿轮箱进行敲击装配的提醒;2.在8.2章节中增加了对风机传动链长时间锁死对齿轮箱会造成严重损害的重要提示;3.在9.1章节中进一步明确了电机泵的启动关闭控制流程,删去了单速电机泵的控制流程;4.在9.2章节中进一步明确了风扇的启动和关闭控制流程,删去了单速风扇或水冷的的控制流程;5.在10章中重新整合本章的内容,并增加了10.9级螺栓预紧力矩检查标准。

目录1 前言 (5)2 开箱 (6)3技术参数 (7)3.1 铭牌 (7)3.2 应用领域 (7)4 安全事项 (8)4.1正常使用 (8)4.2客户义务 (8)4.3环境保护 (9)4.4特殊危险 (10)5 运输和储藏 (11)5.1运输 (11)5.2 储藏 (12)6齿轮箱的安装 (14)6.1 拆箱 (14)6.2 排油、去除防腐剂 (14)6.3高速轴连轴器的安装 (14)6.4 加油 (16)6.5 连接电路 (16)6.6 机舱试车前的检查 (16)6.7 机舱试车 (17)6.8 齿轮箱随机舱的运输 (17)7齿轮箱拆卸 (18)7.1拆除高速轴连轴器 (18)7.2防腐防锈处理 (18)8启动与停机 (19)8.1启动 (19)8.2齿轮箱的停机 (20)9监控要求 (22)9.1 电机泵的控制 (23)9.2 风扇或水冷的控制 (24)9.3运行温度 (24)9.4 油位检查 (25)9.5 取油样 (26)9.6油压 (26)9.7 齿轮箱内部检查 (27)10维护和修复 (28)10.1中分面及齿圈螺栓的检查 (28)10.2必须维护的项目 (29)10.3齿轮箱常见故障 (30)11润滑系统 (32)11.1润滑油 (32)11.2 换油 (33)11.3更换滤芯 (33)11.4安装滤芯 (34)12 重要事项 (35)12.1 空气滤清器 (35)12.2 滤芯 (35)12.3 润滑油 (35)1 前言用户在安装使用前请详细阅读本说明书。

监控室作业指导书

监控室作业指导书

标题:监控室作业指导书

引言概述:

监控室是一个重要的部门,负责监控和管理企业内部的安全和运营情况。

为了保证监控室工作的高效和顺利进行,制定一份监控室作业指导书是非常必要的。

本文将从监控室作业的准备、设备操作、异常处理、日常维护和应急预案等五个方面进行详细阐述。

一、监控室作业准备

1.1 确保监控室设备正常运转

1.2 确认监控室操作人员到位

1.3 检查监控室作业区域清洁整洁

二、监控设备操作

2.1 熟悉监控设备的基本操作方法

2.2 熟练掌握监控设备的各项功能

2.3 定期更新监控设备的软件和固件

三、异常处理

3.1 及时发现并处理监控设备的故障

3.2 对于异常情况要及时报警并采取相应措施

3.3 对于网络攻击等安全事件要有应对预案

四、日常维护

4.1 定期清洁监控设备和监控室环境

4.2 检查监控设备的运行状态和录像情况

4.3 对监控设备进行定期维护和保养

五、应急预案

5.1 制定监控室的应急预案

5.2 对于突发事件要有相应的处理流程

5.3 定期组织应急演练,提高监控室人员的应急处理能力

结语:

监控室作业指导书的制定和执行,对于保障企业的安全和运营至关重要。

通过严格的作业规范和流程,可以有效提高监控室作业的效率和质量,确保企业的正常运转和安全。

希望以上内容能够为监控室作业提供一定的参考和指导。

动车段作业指导书crh380b(l)i20205001d齿轮箱检查戚墅堰

沈阳动车段二级修作业指导书版本:CRH380B型动车组二级修作业指导书齿轮箱检查(戚墅堰)(编号:CRH380B(L)-I2-02-05-001D)编制:阚雪峰审核:施朗批准:梁宏光2015-08-30发布 2015-09-15实施前言1.本作业指导书由沈阳动车段技术科制定。

2.本作业指导书由沈阳动车段技术科阚雪峰编制,大连动车所李建军参与编制。

百度文库- 让每个人平等地提升自我目录1.作业项目2.版本变更信息3.工具清单4.物料清单5.作业内容及标准6.附件⑴作业者任职条件⑵设备清单⑶作业流程百度文库 - 让每个人平等地提升自我维修项目:齿轮箱检查(戚墅堰)适用车型 CRH380B(L)/CRH380BG版本 修程 二级修 周期2万公里/20天 分类 A 类系统 转向架 车厢号 1、3、6、8 供电条件 无电作业人数 机械师2人作业时间 30分钟/辆 注意事项 人身伤害风险:1.作业者在作业前必须穿戴好绝缘鞋、安全帽,作业过程中应注意尖锐角边可能造成绊倒、挤伤事故以及皮肤割伤。

作业过程风险:1.作业者在作业前必须确认接触网已断电、受电弓处于降弓的位置、动车组已施加停放制动、接地杆已挂,作业期间禁止投入主控,防护号志已设置。

2.由主机厂或零部件制造厂家提供许用油脂清单(可选油脂品牌及其型号列表)。

3.新造车及高级修车出厂后第一次运行至2万公里时,更换1次润滑油(仅此1次);以后润滑油更换周期均按40万公里/360天执行。

4.由主机厂或零部件制造厂家提供许用油脂清单(可选油脂品牌及其型号列表)。

参考资料1. 沈铁辆〔2015〕283号《CRH380B 系列动车组二级检修作业办法》、CRH380B 型动车组维修卡《齿轮箱检查CRH380B(L)-I2-02-05-001》。

2.《CRH380B 型动车组维护手册》。

备注 1.如实填写检修记录并及时在管理信息系统中回填。

2.“”表示质量检查员对作业结果进行检查监控。

监控室作业指导书

监控室作业指导书标题:监控室作业指导书引言概述:监控室作为重要的安全管理部门,负责监控和管理各类设备和人员,确保安全和秩序。

为了提高监控室工作效率和质量,制定了监控室作业指导书,以规范和指导监控室工作人员的日常操作。

一、监控设备操作1.1 确保监控设备正常运行:定期检查监控设备的电源、网络连接等,确保设备正常运行,及时处理设备故障。

1.2 学习掌握监控设备操作技巧:熟悉监控设备的各项功能和操作方法,掌握监控画面的切换、录相回放等操作技巧。

1.3 处理监控设备异常情况:当监控设备浮现异常情况时,及时报告上级主管并采取相应措施,保证监控系统的正常运行。

二、应急处理流程2.1 掌握应急处理流程:了解监控室的应急处理流程,包括火灾、盗窃等紧急情况的处理方法,保证能够迅速有效地应对突发事件。

2.2 熟悉应急设备操作:熟悉应急设备的操作方法,包括报警器、紧急通讯设备等,确保在紧急情况下能够快速启用应急设备。

2.3 协助应急救援工作:在发生突发事件时,协助应急救援人员进行监控和指挥,确保事态得到及时有效的控制。

三、工作纪律要求3.1 遵守工作纪律:严格遵守监控室的工作纪律,包括准时上班、不私自调整监控设备、保护监控室内部信息安全等。

3.2 保持工作状态:保持工作状态的高度集中和警惕,随时准备应对各种突发情况,确保监控室工作的高效运行。

3.3 提高应变能力:不断提高自身的应变能力和应急处理能力,培养镇静沉着的工作态度,保证在各种情况下能够迅速作出正确决策。

四、信息安全管理4.1 保护监控室信息安全:严格保护监控室内部信息的安全性,不得私自泄露监控信息,确保监控数据的完整性和保密性。

4.2 防范网络攻击:加强网络安全防护,防范黑客攻击、病毒侵入等网络安全威胁,确保监控系统的正常运行。

4.3 定期更新安全措施:定期更新监控室的安全措施和技术手段,加强安全意识培训,提高工作人员的信息安全意识和技能。

五、日常维护管理5.1 定期检查设备维护:定期对监控设备进行维护保养,清洁设备表面、检查设备连接路线等,确保设备的长期稳定运行。

齿轮箱说明书

齿轮箱使用说明书Edition:2012版本升级记录从Edtion:2011升级到Edtion:2012版本的主要内容:1.在6.4章节中增加了严禁对齿轮箱进行敲击装配的提醒;2.在8.2章节中增加了对风机传动链长时间锁死对齿轮箱会造成严重损害的重要提示;3.在9.1章节中进一步明确了电机泵的启动关闭控制流程,删去了单速电机泵的控制流程;4.在9.2章节中进一步明确了风扇的启动和关闭控制流程,删去了单速风扇或水冷的的控制流程;5.在10章中重新整合本章的内容,并增加了10.9级螺栓预紧力矩检查标准。

目录1 前言 (5)2 开箱 (6)3技术参数 (7)3.1 铭牌 (7)3.2 应用领域 (7)4 安全事项 (8)4.1正常使用 (8)4.2客户义务 (8)4.3环境保护 (9)4.4特殊危险 (10)5 运输和储藏 (11)5.1运输 (11)5.2 储藏 (12)6齿轮箱的安装 (14)6.1 拆箱 (14)6.2 排油、去除防腐剂 (14)6.3高速轴连轴器的安装 (14)6.4 加油 (16)6.5 连接电路 (16)6.6 机舱试车前的检查 (16)6.7 机舱试车 (17)6.8 齿轮箱随机舱的运输 (17)7齿轮箱拆卸 (18)7.1拆除高速轴连轴器 (18)7.2防腐防锈处理 (18)8启动与停机 (19)8.1启动 (19)8.2齿轮箱的停机 (20)9监控要求 (22)9.1 电机泵的控制 (23)9.2 风扇或水冷的控制 (24)9.3运行温度 (24)9.4 油位检查 (25)9.5 取油样 (26)9.6油压 (26)9.7 齿轮箱内部检查 (27)10维护和修复 (28)10.1中分面及齿圈螺栓的检查 (28)10.2必须维护的项目 (29)10.3齿轮箱常见故障 (30)11润滑系统 (32)11.1润滑油 (32)11.2 换油 (33)11.3更换滤芯 (33)11.4安装滤芯 (34)12 重要事项 (35)12.1 空气滤清器 (35)12.2 滤芯 (35)12.3 润滑油 (35)1 前言用户在安装使用前请详细阅读本说明书。

齿轮箱操作手册

用以驱动风力发电机的PPSC1290-MY型齿轮箱操作手册Jahnel-Kestermann Getriebewerke 有限公司Hunscheidtstrasse 街116号44789 Bochum市(德国)操作手册内容目录技术数据----------------------------------------------------安全------------------------------------------------------------100-0003-01 综述------------------------------------------------------------100-0003-02 运输------------------------------------------------------------100-0012-03 结构和功能---------------------------------------------------350-0019-04 装配-------------------------------------------------------------100-0006-05 准备工作-------------------------------------------------------100-0004-06 启动-------------------------------------------------------------100-0001-07 运行-------------------------------------------------------------100-0001-08 维护-------------------------------------------------------------100-0006-11 推荐的润滑剂-------------------------------------------------100-0006-11在运行之前请仔细阅读并遵守操作手册和安全措施1,采购订货数据客户名称客户编号合同编号2,订货数据齿轮箱型号-------------------------------------------------PPSC1290-MY 外形尺寸图纸编号-----------------------------------------零件图纸编号----------------------------------------------零件表编号------------------------------------------------- 40 267 691 00 订货编号3,齿轮箱数据3.1 齿轮箱使用范围齿轮箱应使用在满足规范中规定的载荷和条件的风力发电机中。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

ICS

Q/JF

新疆金风科技股份有限公司企业标准

Q/JF 2JY750.101-2006

金风 750kW 系列风力发电机组

齿轮箱监造作业指导书

版 本:A0 编 制: 校 对: 审 核: 标准化: 批 准:

2006-12-25 发布

2007-01-01 实施

新疆金风科技股份有限公司 发布

目次

Q/JF 2JY750.101-2006

5

内齿圈

1 锻件

42CrMoA/42CrMoA

11/12

99/85

6

行星齿轮轴

7

行星齿轮

3 锻件 3 锻件

42CrMoA/40CrA 20CrMnMo/8822H

11/12

39/32

8

太阳轮轴

1 锻件

17CrNiMo6/20CrNi2MoA

11/12

21/20

9

花键轴

10

二级主动齿轮

11

二级从动齿轮

5.3 工艺审查

设计审查通过后,在首批生产时,监造人员应对主要零部件制造工艺的符合性、正确性进行审查,确 保零部件的制造工艺能满足图纸和技术文件要求,必要时提请公司组织评审。

5.4 分供方的质量控制

由于供方 750kW/800kW 齿箱大部分零部件存在外协生产,所以供方的分供方质量控制是我们质量监控 的一个重点。

II

前言

Q/JF 2JY750.101-2006

本标准根据GB/T 1.1—2000《标准化工作导则 第一部分:标准的结构和编写规则》的要求编写。 本标准由新疆金风科技股份有限公司提出并归口。 本标准负责起草单位:新疆金风科技股份有限公司。 本标准主要起草人: 郭豪 本标准批准人:

III

Q/JF 2JY750.101-2006

金风 750kW 系列风力发电机组 齿轮箱监造作业指导书

1 范围

本标准规定了金风 750kW 系列机组齿轮箱生产过程质量监控的基本规则,用以指导生产现场监造人 员的质量监控工作。

本标准适用于重庆齿轮箱有限责任公司生产的 FL800 系列和南京高速齿轮有限公司生产的 FD825 系列风电齿轮箱。

2 规范性引用文件

见《金风 750kW/800kW 系列风力发电机组齿轮箱技术条件》第 2 条

3 齿轮箱产品简介

见《金风 750kW/800kW 系列风力发电机组齿轮箱技术条件》第 3.1、3.2、3.3 条

4 750kW 齿轮箱主要零部件基本情况一览表(FL800/FD825)

序号

表 1 750kW 齿轮箱主要零部件基本情况一览表(FL800/FD825)

零件名称

数量 结构形式 材料牌号 FL800kW/FD825

模数

齿数

1

前箱体/扭力臂

2

中箱体3后箱体 Nhomakorabea4

行星架

1 铸件 1 铸件 1 铸件 1 铸件

QT400-18AL/ QT400-18AL QT400-18AL/ QT400-18AL QT400-18AL/ QT400-18AL QT700-2A/ QT700-2A

6.5/6

68/22

14

弹性支撑轴

2 锻件

42CrMoA/42CrMoA

1

5 通用检验规则

Q/JF 2JY750.101-2006

5.1 检验依据

相关国家标准、行业标准,我方订货技术文件和图纸,供方技术文件和设计图纸。

5.2 设计审查

由于供方是按照订货技术文件或技术协议进行设计、制造的,对于首批生产和有重大改进的机型监造 人员首先要对供方的设计文件和技术文件进行审查,审查其能否满足订货技术文件或技术协议要求,并提 请公司组织评审,设计审查通过后才允许供方组织批量生产。

12

输出主动齿轮

1 锻件 1 锻件 1 锻件 1 锻件

42CrMoA/42CrMoA 20CrMnMo/20CrMnMoA 17CrNiMo6/20CrNi2MoA 20CrMnMo/8822H

9 9/9 9/6 6.5/9

20 73/77,78 20/77,79 21/21

13

输出齿轮轴

1 锻件

20CrMnMo/8822H

I

Q/JF 2JY750.101-2006 表 A.3 750kW 齿轮箱出厂检验记录单 ........................................... 17 表 A.4 750kW 齿轮箱台架试验记录表 ........................................... 18 表 A.5 750kW 齿轮箱出厂验收单 ............................................... 19

前言 ...................................................................... Ⅲ 1 范围..................................................................... 1 2 规范性引用文件 ........................................................... 1 3 齿轮箱产品简介 ........................................................... 1 4 750kW 齿轮箱主要零部件基本情况一览表(FL800/FD825) ......................... 1 5 通用检验规则 ............................................................. 2 5.1 检验依据............................................................... 2 5.2 设计审查............................................................... 2 5.3 工艺审查............................................................... 2 5.4 分供方的质量控制 ....................................................... 2 5.5 毛坯验收............................................................... 2 5.6 机加工验收............................................................. 2 5.7 装配前应完成的检验 ..................................................... 3 6 主要零部件关键项目检验方法 ............................................... 3 6.1 箱体(前、中、后) ..................................................... 3 6.2 行星架................................................................. 4 6.3 内齿圈................................................................. 4 6.4 齿轮类零件(含齿轮轴) ................................................. 5 6.5 轴类零件............................................................... 6 6.6 刹车盘................................................................. 7 6.7 轴承................................................................... 7 6.8 高压油管............................................................... 7 6.9 润滑管路............................................................... 8 7 齿轮箱装配检验 ........................................................... 8 7.1 装配检验规则 ........................................................... 8 7.2 装配检验项目 ........................................................... 8 8 齿轮箱试车检验 ........................................................... 9 8.1 试车检验原则 ........................................................... 9 8.2 试验项目及检验要求 ..................................................... 9 9 包装、运输检查 .......................................................... 10 10 随机文件检查 ........................................................... 11 11 常见质量问题及处理方法 ................................................. 11 11.1 零部件常见质量问题及解决办法见表 10 ................................... 11 11.2 齿轮箱试车常见问题及解决办法见表 11 ................................... 12 12 过程检查、最终检验记录表格见附录 A ..................................... 12 表 A.1 750kW 齿轮箱装配检验单 ............................................... 14 表 A.2 750kW 齿轮箱附件出厂验收清单 ......................................... 16