汽车内六种部位塑料材料的分析、选择、改性(精)

汽车内外装饰常用塑料简介

汽车内外装饰常用塑料简介1.ABS塑料(丙烯腈-丁二烯-苯乙烯共聚物)ABS塑料具有优良的物理性能,具备较高的强度、韧性和耐冲击性。

同时,ABS塑料还具有较好的耐温性和耐化学腐蚀性。

在汽车内外装饰中,ABS塑料常被用于制造仪表板、门板、中控台等部件。

2.PP塑料(聚丙烯)PP塑料是一种具有较高强度、耐冲击性和韧性的塑料材料,同时还具备良好的耐候性和耐化学腐蚀性。

在汽车内外装饰中常被用于制造车顶、车门和雨刮器。

3.PVC塑料(聚氯乙烯)PVC塑料是一种常见的塑料材料,具有良好的耐候性、耐酸碱性和耐候性。

在汽车内部装饰中,PVC塑料常被用于制造座椅、方向盘和车厢内饰板等部件。

4.PC塑料(聚碳酸酯)PC塑料具有较高的强度、硬度和耐热性,同时还具备较好的耐冲击性和耐化学腐蚀性。

在汽车内外装饰中,PC塑料常被用于制造车灯、镜子和车窗。

5.PU塑料(聚氨酯)PU塑料是一种具有较好柔软性和弹性的塑料材料,具备较高的耐磨性和耐撕裂性。

在汽车内装饰中,PU塑料常被用于制造座椅、座椅套和方向盘等部件。

6.PA塑料(尼龙)PA塑料是一种具有良好的强度、韧性和耐磨性的塑料材料。

在汽车内外装饰中,PA塑料常被用于制造车门垫、行李箱垫和地板垫等部件。

7.POM塑料(聚甲醛)POM塑料是一种具有良好的强度、硬度和耐磨性的塑料材料,同时还具备较好的耐化学腐蚀性。

在汽车内外装饰中,POM塑料常被用于制造门把手、开关和连接件等部件。

总之,汽车内外装饰常用塑料具备不同的物理性能和化学性能,能够满足汽车装饰材料的要求。

不同的塑料材料适用于不同的汽车部件,能够在装饰中发挥重要的作用。

汽车内外饰常用材料、性能、工艺介绍

目录

塑料与汽车工业 汽车用塑料的基本知识

-塑料的分类 -塑料的性能 -塑料的改性

汽车常用塑料品种介绍 几种常见成型工艺介绍 汽车主要内外饰件材料、工艺及要求

塑料与汽车工业

塑料的优点

塑料在汽车上的应用已有近 50年的历史,其对汽车的减重、 安全、节能、美观、舒适、耐用等 功不可没。塑料与其他材料相比, 具有如下优点:

塑料的优点

7、可回收利用,能满足环境 保护、人类可持续发展战略的 要求

8、是节省资源、节能型的材 料。

塑料的缺点

塑料虽然具有上述的各种优点,但同时也存在 着下面的一些缺点: 1、耐热性较差,多数只能在60~150℃下使用,导热 性也不好。 2、成型收缩率大,难以制得高精度的制品,尺寸稳 定性差。 3、长期使用性能较差,易老化,易发生蠕变、疲劳 等。 4、易燃烧,燃烧时产生大量黑烟和有毒气体,污染 环境,影响人类健康。

塑料的优点

1、质轻:塑料的密度通常在0.83~2.2g/cm3之

间,是除木材之外的较轻的材料,当将其制成泡沫 时,其密度可以低至0.01~0.05g/cm3之间,而钢材 为7.8g/cm3,铝为2.7g/cm3,都高于塑料。 2、塑料的抗冲击性、柔韧性优异,手感好,耐摩擦 磨损性能、耐疲劳性能优良,避震、吸音,NVH等 方面表现良好。某些玻纤增强的塑料其比强度(强 度与相对密度之比)已接近甚至超过一般的金属材 料。

塑料的性能

常见塑料的密度(g/cm3)

塑料品种

PP PE ABS PVC

PBT PET

密度

0.89~0.91

0.91~0.98

1.00~1.08

软:1.2~1.4 硬:1.4~1.6

汽车塑料零部件材料的选择与应用

汽车塑料零部件材料的选择与应用随着汽车工业的不断发展,塑料材料在汽车制造中的应用也越来越广泛。

汽车塑料零部件的材料选择对于车辆的安全性能、经济性能以及环保性能都具有重要影响。

下面将以车身零部件、内饰零部件和发动机零部件为例,介绍汽车塑料零部件材料的选择与应用。

车身零部件:车身是汽车的主要组成部分,对于车辆的安全性能和外观造型起着关键作用。

在车身零部件中,常用的塑料材料包括聚碳酸酯(PC)、聚丙烯(PP)、聚乙烯(PE)等。

聚碳酸酯具有良好的耐冲击性和透明性,常用于车身前后保险杠、车窗等零部件。

聚丙烯和聚乙烯具有良好的耐化学性和热稳定性,常用于车身饰条、挡泥板等零部件。

内饰零部件:内饰是汽车的一个重要组成部分,对于驾驶乘坐的舒适性和美观度有着重要影响。

在内饰零部件中,常用的塑料材料包括聚氨酯(PU)、聚丙烯(PP)、聚酯氨基甲酸酯(TPU)等。

聚氨酯具有良好的弹性和耐磨性,常用于座椅、仪表板等零部件。

聚丙烯具有良好的耐刮擦性和耐磨性,常用于门板、顶棚等零部件。

聚酯氨基甲酸酯具有良好的阻燃性和耐候性,常用于内饰面板等零部件。

发动机零部件:发动机是汽车的核心部件,对于车辆的动力性能和排放性能起着关键作用。

在发动机零部件中,由于高温和高压环境的要求,常用的塑料材料包括聚酰胺(PA)、聚醚酮(PEK)等。

聚酰胺具有良好的耐温性和耐腐蚀性,常用于发动机油泵叶轮、节气门等零部件。

聚醚酮具有良好的耐热性和耐化学性,常用于发动机传感器接线、油箱喷嘴等零部件。

选择汽车塑料零部件材料时1.力学性能:塑料零部件需要具有足够的强度和刚度,以满足车辆的使用要求。

2.耐热性:汽车零部件在发动机舱等高温环境中工作,需要具有良好的耐高温性能。

3.耐化学性:汽车零部件需要能够耐受汽油、润滑油等化学品的腐蚀。

4.耐候性:汽车零部件需要能够耐受紫外线、雨水、雪等自然环境的侵蚀。

5.经济性:塑料材料相对于金属材料来说具有较低的成本,可以降低车辆的制造成本。

汽车内外饰件塑料材料分类及性能

汽车内外饰件塑料材料分类及性能首先,聚丙烯(PP)是最常用的汽车塑料材料之一,具有良好的韧性、抗冲击性和耐候性,同时还具有较高的耐化学腐蚀性。

聚丙烯制成的内饰件可以用于制造仪表板、门板、中央控制面板等。

聚丙烯也常用于制造外饰件,如车身侧裙板、前后保险杠等。

聚丙烯具有较好的成本效益,而且对环境友好。

其次,聚乙烯(PE)也是一种常用的汽车塑料材料。

聚乙烯具有较高的耐冲击性和拉伸强度,耐化学腐蚀性能也很好。

由聚乙烯制成的内饰件可以用于制造座椅背板、储物箱等。

聚乙烯制成的外饰件主要是车身包围材料、车顶行李架等。

聚乙烯具有较低的成本和较高的耐用性。

聚氯乙烯(PVC)是一种常用的汽车塑料材料,具有较高的耐燃性和耐化学腐蚀性。

PVC制成的内饰件通常用于制造门内饰板、车顶内饰板等。

PVC制成的外饰件主要是车顶包围材料、车顶行李架等。

PVC材料成本相对较低,且可塑性好,容易加工成形。

聚氨酯(PU)是一种具有较高强度和韧性的汽车塑料材料。

聚氨酯制成的内饰件主要用于制造座椅、把手等。

聚氨酯也常用于制造外饰件,如车顶行李架、车顶包围材料等。

聚氨酯具有良好的耐磨性和耐候性。

工程塑料(如ABS、PC、PA等)在汽车内外饰件中也得到广泛应用。

ABS具有较高的耐冲击性和耐磨性,常用于制造仪表板、门板、把手等。

PC具有较高的强度和热稳定性,常用于制造灯具、后视镜壳体等。

PA具有较高的抗拉强度和耐冲击性,常用于制造座椅骨架、储物箱等。

除了上述材料,还有一些特殊的塑料材料也广泛应用于汽车内外饰件中。

例如柔性PVC用于制造汽车座椅面料,聚碳酸酯(PC)用于制造汽车车窗玻璃,三元乙丙橡胶(EPDM)用于汽车密封条等等。

综上所述,汽车内外饰件塑料材料具有多种分类及性能。

不同的材料具有不同的优势和适用性,汽车制造商在选择材料时需要根据具体的需求和功能来选取合适的塑料材料。

车用改性塑料-汽车内饰件中的应用分析

车用改性塑料-汽车内饰件中的应用分析来源:未知作者:汽车环境网人气:195 发布时间:2016-03-23摘要:车用改性塑料-汽车内饰件中的应用分析改性塑料作为最重要的汽车轻质材料,不仅可以减轻零部件约40%的质量,还可以使采购成本降低40%左右,因此,近年来改性塑料在汽车上的用量迅速上升。

主要品种有PP、PS、ABS、PU、PVC、PE、SAN、SMA等。

车用改性塑料内饰车用改性塑料-汽车内饰件中的应用分析改性塑料作为最重要的汽车轻质材料,不仅可以减轻零部件约40%的质量,还可以使采购成本降低40%左右,因此,近年来改性塑料在汽车上的用量迅速上升。

主要品种有PP、PS、ABS、PU、PVC、PE、SAN、SMA等。

车用改性塑料内饰应用- 仪表板欧洲汽车的仪表板一般以ABS/PC及增强PP为主要材料;美国汽车的仪表板多用苯乙烯/顺丁烯二酸酐SMA,这类材料价格低,耐热、耐冲击,具有良好的综合性能;日本汽车的仪表板曾采用过ABS和增强PP材料,目前则以玻璃纤维增强的SAN为主,有时也采用耐热性更好的改性PPE。

随着电子技术的应用,高度的控制技术、发动机前置前轮驱动汽车操纵系统以及其它中央控制系统等将被集中在仪表板周围,因此,由纺织物来取代目前在聚氨酯发泡体表面覆盖的聚乙烯表皮将成为可能。

目前,我国使用的硬仪表板常被用在轻、小型货车、大货车和客车上,一般采用PP、PC、ABS、ABS/PC等一次性注射成型。

这种仪表板表面有花纹,尺寸很大,无蒙皮,对表面质量要求很高,对材料的要求是耐湿、耐热、刚性好、不易变形。

但由于这种仪表板通常采用多点注射成型,易形成流痕和粘接痕,同时添加色母不均,容易产生色差,因此表面需经涂装后才能使用,且最好选用亚光漆涂装。

另外,由于高档仪表板追求质感,所以在仪表板表面做一部分桃木饰纹将是一种发展方向。

车用改性塑料内饰应用- 车门内饰板车门内板的构造基本上类似于仪表板,由骨架、发泡和表皮革构成。

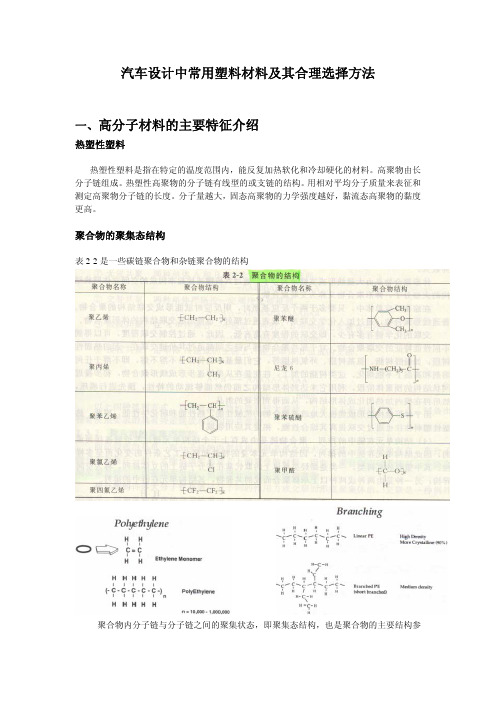

汽车设计常用塑料材料及其合理选择方法

汽车设计中常用塑料材料及其合理选择方法一、高分子材料的主要特征介绍热塑性塑料热塑性塑料是指在特定的温度范围内,能反复加热软化和冷却硬化的材料。

高聚物由长分子链组成。

热塑性高聚物的分子链有线型的或支链的结构。

用相对平均分子质量来表征和测定高聚物分子链的长度。

分子量越大,固态高聚物的力学强度越好,黏流态高聚物的黏度更高。

聚合物的聚集态结构表2-2是一些碳链聚合物和杂链聚合物的结构聚合物内分子链与分子链之间的聚集状态,即聚集态结构,也是聚合物的主要结构参数。

按照分子间的排列状况,可以将固态聚合物的聚集态分为结晶态、无定形态(即非结晶态),结晶态是指线型的和支链型的大分子,能够在三维方向上规则整齐的排列形成晶体结构。

具有结晶结构的,或者能形成结晶结构的聚合物称为结晶性聚合物。

与此相反,分子链排列呈无序状态,则定义为无定形态。

凡是在任何条件下都不能结晶的称为无定形聚合物。

在晶体形成过程中,可能有一部分大分子或大分子链段没有机会结晶,成为聚合物中的无定形部分。

结晶部分在聚合物中所占的比例称为结晶度。

即便在同一品种的聚合物也因有结构上的差异而影响结晶度。

例如低密度聚乙烯,由于其具有较多的支链,使链的规整性收到破坏,因而结晶度低于线型的高密度聚乙烯。

结晶度和无定形态是两种不同的聚集状态,因此,导致性能上的较大差异也是必然的。

由于分子链在较高温度下有自由卷曲的倾向,当对其施加外历时,分子链便会伸展。

许许多多伸展的链沿力的作用方向进行有序的排列,就形成了取向态,将已经形成取向态的聚合物降低温度,使其冻结,取向结构便会保留于制品中。

取向态和结晶态都以高分子的排列有序为特征,所不同的是,结晶态是三维有序,并且是在合适的外界条件下自发生成的;而取向态只是一维或二维有序。

如果作用力来自于一个方向,则分子链单向取向。

塑料的物态聚合物在不同的温度条件下可处于三种物理状态,即玻璃态、高弹态和黏流态。

大部分塑料以温室下的玻璃态为特征。

汽车常用内饰塑料汇总

汽车常用内饰塑料汇总汽车内饰塑料是现代汽车制造中不可或缺的一部分。

它们用于制作座椅、仪表盘、门板、中控台等部件,为车辆提供舒适、实用和美观的内部环境。

以下是一些常用的汽车内饰塑料。

1.ABS(丙烯腈-丁二烯-苯乙烯共聚物):ABS是一种常用的汽车内饰塑料,它具有良好的耐冲击性和刚性。

ABS塑料制成的部件通常是黑色的,能够耐受高温和紫外线照射,使其在各种环境中都能保持良好的性能。

2.PVC(聚氯乙烯):PVC是一种常用的塑料材料,被广泛用于汽车内饰制造。

它具有良好的耐候性和耐化学腐蚀性,可以制成各种颜色和纹理,满足不同车型的设计需求。

同时,PVC还具有良好的软性和弹性,使其成为制作座椅和内饰面板的理想材料之一3.PE(聚乙烯):PE是一种具有良好的韧性和耐压力性的塑料材料。

它常用于制造汽车座椅的底座和座垫等部件,能够承受乘客的重量并提供舒适的座椅支撑。

4.PP(聚丙烯):PP是一种通用的塑料材料,具有良好的热稳定性和化学稳定性。

它广泛用于汽车内饰制造中,例如制作门板和仪表盘等部件。

PP塑料制成的部件通常有较高的强度和硬度,能够耐受长时间的使用。

5.PC(聚碳酸酯):PC是一种具有优异的冲击强度和透明性的工程塑料。

它常用于制造汽车的灯罩、仪表盘覆盖物等部件,能够提供良好的视觉效果和物理保护。

6.PU(聚氨酯):PU是一种具有良好弹性和耐磨性的塑料材料。

它常用于汽车座椅的填充材料和内饰面料,能够提供良好的坐姿支撑和舒适感受。

7.聚酯纤维(PET):聚酯纤维是一种高强度和耐磨性的材料,常用于汽车座椅的面料和车顶衬里的内饰材料。

聚酯纤维具有耐热、防污和易清洁等特性,使其在汽车内饰中具有广泛的应用。

8.PA(聚酰胺):PA是一种具有良好的耐磨性和刚性的塑料材料。

它常用于汽车内饰中制作一些需要承受冲击和摩擦的部件,例如车门把手和储物格等。

9.ABS/PC(丙烯腈-丁二烯-苯乙烯/聚碳酸酯共混物):ABS/PC是一种混合材料,结合了ABS塑料和PC塑料的优点。

汽车内外饰件塑料材料分类及性能

汽车内外饰件塑料材料分类及性能随着汽车制造技术的不断发展,塑料材料在汽车内外饰件中的应用越来越广泛。

塑料材料不仅具有良好的加工性能和成型性能,还能够满足汽车零部件的各种性能要求,例如轻量化、耐久性、耐候性和安全性等。

下面将分别介绍汽车内外饰件中常见的塑料材料分类及它们的性能。

1.聚丙烯(PP)聚丙烯是一种常用的汽车内外饰件材料,它具有优异的耐热性、耐候性和抗紫外线性能,还具有良好的韧性和冲击强度。

聚丙烯通常用来制造汽车的保险杠、车门饰条等外饰件。

2.聚氯乙烯(PVC)聚氯乙烯是一种常用的汽车内饰件材料,它具有良好的柔软性和可塑性,同时还有良好的耐候性和抗紫外线性能。

聚氯乙烯可以制成汽车座椅、车顶衬板等内饰件。

3.聚碳酸酯(PC)聚碳酸酯是一种具有优异性能的工程塑料,它具有优异的耐冲击性、耐候性和耐高温性能,同时还具有良好的透明度。

聚碳酸酯通常用来制造汽车的前挡风玻璃、后窗玻璃等外饰件。

4.聚苯乙烯(PS)聚苯乙烯是一种常见的塑料材料,它具有良好的韧性和耐冲击性,同时还有良好的成型性能。

聚苯乙烯通常用来制造汽车的内饰件,如仪表板、门板等。

5.聚甲基丙烯酸甲酯(PMMA)聚甲基丙烯酸甲酯是一种具有优异性能的透明塑料,它具有良好的耐候性、耐化学性和耐冲击性。

聚甲基丙烯酸甲酯通常用来制造汽车的车灯罩、后视镜等外饰件。

6.聚酰胺(PA)聚酰胺是一种具有优异性能的工程塑料,它具有良好的耐热性、耐化学性和耐撞击性。

聚酰胺通常用来制造汽车的引擎盖、发动机罩等外饰件。

除了上述常见的塑料材料外,还有许多其他材料,如聚酯、聚丁烯酸酯(CAB)和聚碳酸酯醚(PBT)等。

每种材料都有自己独特的特性和优点,适用于不同的饰件。

汽车内外饰件塑料材料的选择需要考虑到材料的物理性能、化学性能、成本和可持续性等因素。

总之,汽车内外饰件塑料材料的分类及性能多种多样,每种材料都有自己独特的特点,能够满足不同汽车零部件的性能要求。

随着科技的进步,塑料材料在汽车制造中的应用将不断发展和完善。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

(2)外饰件

外饰件除应具备内饰件的性能外,还 要具有高强度、

高 韧性、耐 环境性能及耐冲击性能等。 外饰件的具体品种及使用材料如下: ①前后保险杠,选用 PP/EPDM、RIMPU、TPU、 PC/PBT、EPDM、SMC(UP)及 MPPO 等; ②车身、棚,选用 SMC 及 PC/ABS 等; ③外门板,选用 SMC、ABS、增强 PP 及 RIMPU 等; ④挡泥板,开始使用 SMC、HDPE,近期开发增韧, PP、RIMPA、MXD6PA及 PBT 等;

汽车内六种部位塑料材 料的分析、选择、改性

项目12的六组任务

第一组:请为汽车方向盘的生产选择合适的高分子材料;

第二组:请为汽车仪表盖板的生产选择合适的高分子材料; 第三组:请为汽车烟灰缸的生产选择合适的高分子材料;

第四组:请为汽车暖风机叶轮的生产选择合适的高分子材料;

第五组:请为汽车座垫、靠垫的生产选择合适的高分子材料; 第六组:请为汽车车门内填料的生产选择合适的高分子材料。

⑤轮罩壳,选用增韧 PP、ABS 及 PPO/ABS

等; ⑥镜框,选用 PP、PU 及 PS 等; ⑦灯罩,选用 PMMA、PC 及 SMC 等; ⑧散热器隔栅,低档用 ABS、增强 PP 及 SMC 等,高档用 MPPO 及改性 POM 等; ⑨遮阳板固架,选用改性 PP 等; ⑩遮阳板面料,选用软 PVC 片等。

汽车常用的内饰件及所选材料

内饰件 主要原料 要求性能 可代替材料 方向盘 PP、PU、HDPE等 耐热、手感好 热塑性弹性体 仪表板 金属骨架+半硬发泡 PU+ABS 耐光、抗冲击 冷硫化 PU、SMA、 或PVC、皮、ABS、ABS/PVC PC/ABS 等 PPO/ABS、增强PP 等 仪表板芯 ABS 强度、涂漆性 增强PP 仪表盖板 ABS 尺寸稳定、耐热 增强PP 杂物箱 PP 铰链特性 烟灰缸 PF 耐热 GFPBT 仪表板底架 PP 价格低 车门内手柄 ABS、PVC 皮+PU+PE 韧性好 热塑性PU 座垫、靠垫 软发泡PU 回弹性高、柔软 头枕芯 半硬发泡PU 柔软 暧风机壳 ABS、增强PP 耐热、强度 暧风机叶轮 POM 强度

能力(技能)目标

能根据汽车内六种部位材料的不同用途要求,

合理的选择高分子材料;并能合理的分析所 选择材料的结构、性能;如果不能直接选择 到合适材料时,能 提出合理的改进意见与方 案。

知识目标

被选用的高分子材料的主要结构特征、主要

性能及应用范围。其中第 12个项目重点学习、 理解、应用高分子材料的结构层次、化学组 成、连接方式、几何构型、柔性知识、复合、 弹性、韧性知识。

教学目的

通过对项目12 所涉及到汽车内六种部位材料的分析、

选择、改性的整个实施过程,使学生进一步了解并 掌握完成一个完整项目的每个细节,初步形成实施 每个细节过程的能力,最终达到根据产品需要对高 分子材料进行合理分析、合理选择、合理改性的总 能力;进而结合学生所选择出来的材料从理论上归 纳、总结与高分子物理的研究对象直接相关的结构 与性能的关系;同时在完成项目过程中对课程整体 方案所规定的拓展能力进行初步的锻炼。

③燃油箱

塑料燃油箱最早由德国大众公司于 1972 年开发成

功。 燃油箱要求所用塑料具有耐油性好、油渗透率低、 防静电、高低温性能、耐化学腐蚀性及抗冲击等性 能特点。 与金属燃油箱相比,塑料燃油箱的优点如下:塑料燃 油箱的形状可任意变化,可充分利用汽车的不规则 空间作为燃油箱的外形,因而燃油箱的体积可增大, 一般增大 10%一 20%;塑料燃油箱的重量可比金 属降低 30%左右;塑料燃油箱的耐化学腐蚀性好; 塑料燃油箱的隔热性好,遇火升温慢;另外,碰撞 不产生电火花,可降低爆炸和燃烧的可能性;成型加 工容易。

上述几种材料的价格大小为:MPPO>PC/PBT>

PU>EPDM>SMC 片状模塑料>PP>EPDM。 保险杠所用材料不同,其结构也不同。其中, PP/EPDM、MPPO,PC 件 BT 及 SMC 片状模塑 料等五种保险杠由于本身强度和韧性较高,可不加 钢衬单独成型。而 PU、EPDM 等保险杠材料韧性 高而强度不高,需要加钢衬支撑。 现在各种汽车保险杠材料的用量 比例为: PP/EPDM53%、RIMPU24.4%、PC/PBT10%、 SMC(UP)6.4%、其他 6.2%。 PP/EPDM 为黑色;PCWBT 可与车身同一颜色, 奔驰、宝马、福特常用。

塑料燃油箱常用交联聚乙烯 (XLPE) 、高分

子量聚乙烯、超高分子量聚乙烯 (UHMWPE)、 HDPE/PA/HDPE 三层复合材料、PA11 及 PAl2 等,以期中以 HDPE 和 UHMWPE 最 为常用,现在倾向于用PAU 和 PAl2。德国 BASF 公司的 4261A 高分子量聚乙烯塑料为 燃油箱用科。 塑料燃油箱采用中空吹塑一次成型,为进一 步降低汽油渗透率,吹塑后可进行表面磺化 或氟化处理。 XLPE 常采用离心浇铸方法成型。

汽车常用的内饰件及所选材料

内饰件 主要原料 要求性能 可代替材料 表皮 PVC革 柔软、耐寒 车门内饰板 填料 发泡PU 隔热、隔音 发泡PE及PS 芯材 硬纸板 价格低 PP+废纸 表皮 PVC膜或壁纸 柔软、耐寒 布 车顶棚衬里 填料 发泡PU 隔热、隔音 发泡PE及PS 芯材 塑料毡+PF 价格低 PS泡沫

(3)结构件

结构件对所用塑料材料的性能要求很高,不仅要求材料的强

度要高,而且耐热性也要好。 可用塑料材料制造的结构件及具体品种有: 发动机及周边产品,要 求耐热 160 一 200C,可 选用 GFPA66及 GFMPPO等,发 动机罩可用 SMC 等; 蓄电池壳,选用改性 PP 等; 风扇叶,选用增强 PP 等; 车轮,选用 SMC 等; 传动轴,选用玻璃纤维或碳纤维增强 EP 等; 座椅架,选用增强 PP 等; 燃油箱,选用 HDPE 冲 A 斤 DPE 及 UHMWPE 等; 燃油管,选用 PAll 及 PAl2 等; 密封条、圈,选用 EPDM、PVC 及 PU 等; 窗玻璃,选用 PC 和 PMMA,目前应用较少,但不久肯定用 塑料代替玻璃。

二、汽车制品中常用塑料的选材

塑料汽车制品又称为汽车配件,一般可分为

三类即内饰件、外饰件和功能结构件。其中 内外饰件对所用塑料材料的性能要求不高, 可用普通的塑料材料即可,而结构件对所用 塑料材料的性能要求则高,常用优质工程塑 料或其合金。 (1)内饰件 内饰件指轿车内部的装饰部件, 具体名称及所用材料见下表所示。

②仪表板

要求具有一定的强度、良好的韧性和冲击能量吸收

性。 仪表板可选用的材料很多。早期的仪表板为组合式, 分基材、缓冲材料和面材三层;基材用 ABS,缓冲 材料为 PU 发泡材料或弹性体,面 材为 ABS 或 PVC 花纹膜。现 在倾向于改为一体材料,具 体材 料有:SAN、增强 PP、SMC、ABS、ABS/PVC、 MPPO、PC/ABS 及 RIMPU等。对于一体结构仪表 板,可采用板材二次热成型制造。 仪表板塑料材料的用量顺序大小为:PU>SAN> ABS>PS>SMC>PP。

(4)几个常用汽车塑料件

①保险杠。保险杠材料要求具有很高的冲击强度,

以吸收万一汽车相撞时的冲击能量,保护汽车和驶 乘人员的安全。保险杠分前、后保险杠和左右保险 杠,其所用材料基本相同。 可用于保险杠的塑料材料有很多种,常用的有 PP/EPDM、TPU、RIMPU、PC 冲 BT、EPDM、 MPPO及 SMC 片状模塑料等。其中 PP 几 PDM 常 用于中低档轿车,而其他种类材料常用于高档轿车。 世界各国对上述各种保险杠材料的应用情况不同。 我国的桑塔那、夏利及高尔夫等和日本的日产、丰 田、马自达、三菱及本田等用 PP 甩 PDM;法国常 用 SMC 片状模塑料;德国普遍采用 PP 甩 PDM, 高档车用 PU;美国多用 PU 和 PC,但也逐渐转向 PP 几 PDM。

一、有关内容

汽车这种现代化的交通工具,目前面临着污染、安

全及节能三大问题,选用轻质的塑料材料可有助于 解决安全和节能两方面问题。

用可吸收冲击能量的弹性体和发泡塑料制造保险杠、

仪表盘、座椅、头枕等制品,在发生交通事故时, 可减轻对人体的伤害,提高汽车的安全系数。

用密度仅为钢材 1/8 的塑料材料制造汽车制品,可

素质目标

初步建立良好的学习方法;

资料收集的方法; 处理问题的方法;

团Hale Waihona Puke 合作的意识; 用户至上的意识;

安全环保意识;

表述与合理辩解能力。

参考资料

潘文群, 高分子材料分析与测试. 化学工业出版社

2005; 戚亚光, 高分子材料改性.化学工业出版社 ,2005; 聂垣凯,橡胶材料与配方, 化学工业出版社, 2004; 王文广 , 塑料材料的选用.化学工业出版社, 2002; 高俊刚, 高分子材料.化学工业出版社, 2002; 桑永, 塑料材料与配方.化学工业出版社, 2001

有效地降低汽车的自重,从而达到节能的目的。

目前,世界各国大都立法规定汽车的最低耗油指标;

以美国为例,其汽车耗油指标从 1978 年的 7km/L 上升到现在的 11km/L;而日本则达到 l2km/L。汽 车的能耗绝大部分消耗在汽车行驶时克服空气阻力 和轮胎滚动阻力上,空气阻力可通过改进汽车流线 造型来降低,轮胎滚动阻力则要靠减轻汽车自重来 降低。例如,1600kg 自重的汽车耗油为 10km/L, 如自重降低为 800kg,其耗油则降低为 21km/L, 节能幅度高达 110%,可见节能效果是多么明显。 目前,各汽车制造商都在逐步增加塑料材料在汽车 上的使用量;美国 1980 年汽车用塑料仅为 6%, 到 2000 年则可达到 30%以上。我国汽车塑料化也 进展很快,目前桑塔那轿车的自重已降为 991kg 以 下,接近世界先进水平。