最新直接压片工艺流程

压片糖果生产工艺流程及关键控制点

压片糖果生产工艺流程及关键控制点本工艺适用于直压工艺压片糖果的生产。

1.工艺流程图标注★的为关键控制点:称量配料、混合过筛、金属探测2.工艺描述1、原辅料出库及脱包消毒1.1根据生产计划及相关领料程序,领取相应数量的原辅料;1.2原辅料在脱包间脱去原辅料的外包装并做好标识,将原料至于缓冲间内,开启紫外灯,照射30min以上消毒处理。

2、部分原料烘烤、粉碎2.1对于部分水分或细度不符合产品要求的原料,还需进行烘烤或粉碎处理,直至达到产品要求为准;2.2对于水分和细度符合产品要求的原料,则无需进行此操作。

3、称量配料(包含小料预混)3.1根据产品配料单要求,确认食品添加剂以及营养强化剂添加量以及单位,分别称取各种原料(根据需求选择合适精度电子天平并进行校准复核)。

称好的物料分别贮存于其他容器中。

复核人员依次对各种物料进行复核,包括品名、厂家、批号、重量等。

3.2将复核后的各种小料混合均匀。

4、混合过筛4.1依次将复核好的原料和混合后的小料倒入到经过75%酒精擦拭晾干的三维混合机中,调整好混合机至合适的运行状态,充分混合30min,混合均匀、4.2将混合好的物料经20目筛过筛后(20目筛过筛情况需正常无异味。

)倒入容器中,标注信息并记录感官及过筛合格,移交下一道工序。

5、压片及筛片5.1根据压片机操作规程,调试好压片机参数,使压片机正常运转;5.2调试好后,开启压片机。

压片机运行稳定后,毎15min检查一次压片效果,每次检查20片,包括感官、片重、厚度、硬度等。

5.3将压片完成的半成品放置于筛片机上,剔除掉不合格的碎片、散片、散粉等6、包材领用及脱包消毒6.1根据生产计划及相关领料程序,领取相应数量的包材;6.2在脱包间脱去包材的外包装,将包材至于缓冲间内,开启紫外灯,照射30min以上消毒处理。

7、定量分装7.1根据瓶灌装线相关设备操作规程,调试好各设备参数,根据产品规格要求,对压片及筛片后的物料进行灌装并封口。

压片工艺

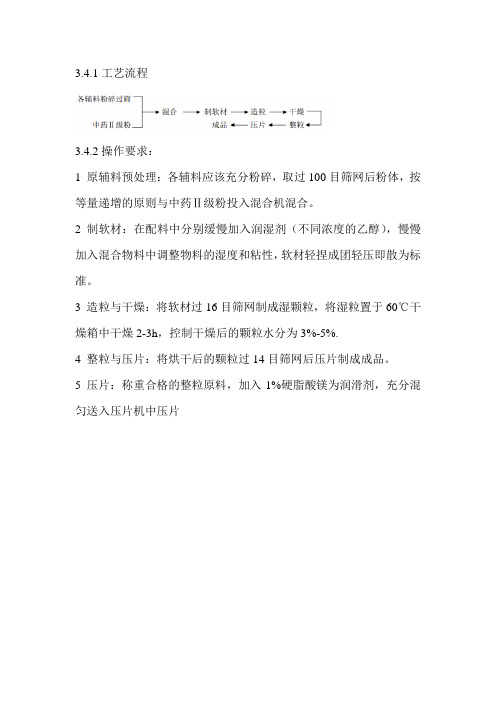

3.4.1工艺流程

3.4.2操作要求:

1 原辅料预处理:各辅料应该充分粉碎,取过100目筛网后粉体,按等量递增的原则与中药Ⅱ级粉投入混合机混合。

2 制软材:在配料中分别缓慢加入润湿剂(不同浓度的乙醇),慢慢加入混合物料中调整物料的湿度和粘性,软材轻捏成团轻压即散为标准。

3 造粒与干燥:将软材过16目筛网制成湿颗粒,将湿粒置于60℃干燥箱中干燥2-3h,控制干燥后的颗粒水分为3%-5%.

4 整粒与压片:将烘干后的颗粒过14目筛网后压片制成成品。

5 压片:称重合格的整粒原料,加入1%硬脂酸镁为润滑剂,充分混匀送入压片机中压片。

压片步骤以及注意事项

压片步骤以及注意事项压片是制药过程中常用的一种成型工艺,其适用于制作各种口服固体剂型药品,如片剂、胶囊、颗粒等。

在压片过程中,需要注意以下几个步骤和注意事项。

1.原料制备首先需要准备好所需要的原料,包括活性成分、填充剂、分散剂、糖衣剂、涂层剂等。

这些原料需要按照一定比例配制混合均匀,并进行筛分,以确保有利于压片的流动性和均匀度。

2.压片机调试接下来需要对压片机进行调试,以确保其正常运行,包括调节压力、调整压片盘、调整下料管等,确保压片机的稳定性和性能。

3.压片操作在进行压片前,需要先将混合好的原料均匀地分布到压片模具上,以确保压片的均匀度。

然后在合适的压力下,进行压制,以确保药片具有合适的厚度和硬度,同时确保表面光滑无毛刺,药物释放速度均匀稳定。

4.粉碎和检测进行压片后,需要进行粉碎和检测。

对于未合格的药品,需要进行再压制和粉碎,直到达到标准。

同时需要进行质量检测,包括压片强度、溶出性、大小分布等参数,以确保药品符合标准要求。

在进行压片过程中,还需要注意以下几点:1.选用合适的原料和参数不同的药品需要选用不同的原料和参数,以确保其良好的压制效果和稳定性。

同时,需要注意原料的清洁和质量,以确保药品的安全性和有效性。

2.控制压力和速度压片过程中需要控制压力和速度,以确保药片的稳定性和均匀性。

同时,需要根据原料的特性和药品的要求,进行相应的调整和控制。

3.粉碎和检测进行药品的粉碎和检测时需要注意操作的规范和准确性,以确保药品的质量和安全性。

总之,压片是一种重要的制药工艺,需要注意各项参数和细节,以确保药品的质量和效果。

同时需要不断研究和优化压片工艺,以满足不断变化的市场需求和技术要求。

压片步骤以及注意事项

压片步骤以及注意事项压片是指将多个药片连续压制成一条连续的药片带,常见于制药工业中的药物生产过程。

压片的步骤和注意事项如下:步骤一:准备工作1.准备好所需药品原料,包括活性成分、辅料、溶剂等。

2.将原料按照配方进行称量,并严格控制药物的数量。

3.对原料进行筛选,去除杂质和不合格原料。

步骤二:混合原料1.将准备好的原料均匀地放入混合机中。

2.开启混合机,根据工艺要求设定好混合时间和转速。

3.确保混合机内的原料充分混合均匀。

步骤三:制粒(如需要)1.如果制品需要进行制粒处理,将混合好的原料送入制粒机。

2.调整制粒机的参数,将混合物制成颗粒状。

3.对颗粒进行筛选,去除不合格的颗粒。

步骤四:压制1.将制好的药粉或药粒放入压片机的进样装置中。

2.调整压片机的参数,包括压力、压片速度、压片深度等。

3.启动压片机,开始压制药片。

步骤五:包装1.压制好的药片经过质量检验后,将其送入包装机进行包装。

2.根据产品的需要,选择合适的包装方式,如瓶装、胶袋装、铝箔装等。

注意事项:1.操作人员应经过相关培训,熟悉压片设备的操作规程和安全注意事项,佩戴好个人防护装备。

2.在操作过程中,要确保压片机设备的清洁和卫生,并定期对设备进行维护和保养。

3.对原料的质量要求严格,确保符合药典和标准规定,避免使用不合格原料。

4.严格按照配方比例进行原料的称量,防止出现过量或不足的情况。

5.控制好混合的时间和转速,确保混合均匀,防止出现不均匀的原料分布。

6.如果需要进行制粒处理,要确保制粒机的参数设置合理,颗粒大小均匀。

7.在压制过程中,要控制好压力、速度和深度的参数,以确保药片的质量符合要求。

8.进行药片包装时,要确保包装材料的质量良好,符合药品的要求。

9.压制过程中要进行质量检验,对不合格的药片进行淘汰处理,确保产品质量的稳定性。

总结:压片是一项复杂的制药工艺,需要严格控制原料的质量和比例,合理设置参数,并进行质量检测。

操作人员要熟悉设备的操作规程,并提高安全意识。

加工压片糖果的工艺流程

加工压片糖果的工艺流程如下:

1.原料制备:将初级的药食同源中药材或其他未达到生产要求的

固态原料进行不低于150目的粉碎,然后进行系统的灭菌处理。

如果水分超标,还需通过低温脱水工艺处理。

2.车间配料:原料初级制备完成后,移入GMP净化车间进行配

料处理。

按照压片糖果代加工生产的配方要求,将各种原料进

行称重粗混。

3.充分混料:将粗混的原料转入三维混料设备中,进行特定时长

的充分混合,以保证单位重量的原料中各成分含量的均匀。

4.原料造粒:压片生产并非直接采用粉末原料压片,而是将其进

行工艺造粒,采用颗粒、粉末的混合体进行压制。

造粒后,还

需对颗粒进行干燥、整粒处理。

5.压片生产:压片糖果原料的制备工艺完成后,移入压片车间准

备压片生产。

通过包衣解决产品的口感、气味以及掉粉问题。

压片的工艺流程

压片的工艺流程压片是一种常见的固体制剂生产工艺,主要用于制备片剂、颗粒剂等固体药物剂型。

压片工艺流程包括原料准备、混合、压片、包衣、检验等多个环节,下面将详细介绍压片的工艺流程。

一、原料准备1.1 原料选择:根据药物的特性和制剂的要求,选择适合的原料,包括活性成分、辅料等。

1.2 原料检验:对原料进行外观、理化性质、微生物等方面的检验,确保原料符合要求。

1.3 原料称量:按照配方要求,精确称量各种原料,确保配方的准确性。

二、混合2.1 原料混合:将各种原料按照配方要求进行混合,确保各种原料均匀分布。

2.2 混合检验:对混合后的原料进行检验,包括颗粒度、均匀度、流动性等方面的检验。

三、压片3.1 压片机准备:对压片机进行清洁、消毒等准备工作。

3.2 压片模具安装:根据制剂的要求,选择合适的模具,并将模具安装到压片机上。

3.3 压片工艺参数设置:根据制剂的要求,设置合适的压片工艺参数,包括压力、速度等。

3.4 压片操作:将混合后的原料放入压片机中,进行压片操作。

3.5 压片检验:对压片后的片剂进行外观、硬度、厚度、重量等方面的检验。

四、包衣4.1 包衣材料准备:根据制剂的要求,选择合适的包衣材料,如薄膜、糖衣等。

4.2 包衣工艺参数设置:根据包衣材料的特性,设置合适的包衣工艺参数,包括温度、湿度等。

4.3 包衣操作:将片剂放入包衣机中,进行包衣操作。

4.4 包衣检验:对包衣后的片剂进行外观、光泽、均匀度等方面的检验。

五、检验5.1 外观检验:对成品片剂进行外观检查,包括颜色、形状、表面光滑度等。

5.2 硬度检验:使用硬度计对片剂进行硬度检验,确保片剂的硬度符合要求。

5.3 厚度检验:使用厚度计对片剂进行厚度检验,确保片剂的厚度符合要求。

5.4 重量检验:使用天平对片剂进行重量检验,确保片剂的重量符合要求。

通过以上工艺流程,可以制备出符合要求的片剂制剂。

压片工艺流程涉及多个环节,每个环节都需要严格控制,确保制剂的质量和稳定性。

粉末直接压片法工艺流程

粉末直接压片法工艺流程英文回答:The process of direct compression of powders into tablets involves several steps. First, the raw materials in powder form are collected. These can include active pharmaceutical ingredients, excipients, and other components needed for the tablet formulation. The powders are carefully measured and weighed to ensure accurate proportions.Next, the powders are mixed together in a blending machine. This step is crucial to achieve a uniform distribution of the different components in the tablet. The blending process can be done using various techniques, such as tumble blending or high-shear blending. The goal is to create a homogeneous powder mixture.After blending, the powder mixture is compressed into tablets using a tablet press. The tablet press appliespressure to the powder, compacting it into a solid tablet form. The compression force must be carefully controlled to ensure consistent tablet hardness and thickness. The tablet press also determines the shape and size of the tablets.Once the tablets are formed, they may undergoadditional processing steps. These can include coating, polishing, and scoring. Coating is often done to improve the appearance, taste, and stability of the tablets. Polishing helps to remove any rough edges or surface imperfections. Scoring can be done to facilitate tablet splitting if needed.The final step in the process is quality control. Tablets are sampled and tested to ensure they meet the required specifications. This can include tests for hardness, weight variation, disintegration time, and dissolution rate. Any tablets that do not meet the specifications are rejected.中文回答:粉末直接压片法的工艺流程包括几个步骤。

片剂压片工艺范文

片剂压片工艺范文为了确保药物的稳定性和药效,制药工艺非常重要。

其中片剂的压片工艺是片剂制备过程中的关键环节。

以下是一份关于片剂压片工艺的范文,供参考。

一、工艺流程1.原料准备:将药物原料碾磨成合适的粒度,如需配制粉剂混悬液,则需按配方将药物粉末溶解或悬浮于适量的溶剂中。

2.混合:将所需的活性成分、助剂和辅料按照一定比例混合均匀。

3.压片:将混合好的粉末填充到压片机的模具中,在适当的压力和时间下进行压制,使其形成均匀的片剂。

4.整形:从模具中取出压制好的片剂,进行整形,使其外观平整光滑。

5.干燥:将整形好的片剂置于通风良好的干燥场所进行自然干燥或使用加热设备进行烘干,使其失去多余的水分,增加其稳定性和保质期。

6.包装:将干燥好的片剂按照一定数量包装在适合的容器中,密封保存。

二、关键控制点1.原料的选择:选择质量稳定、纯度高的原料,并对原料进行严格的检验和测试,确保其符合药典标准。

2.粉末的粒度:粉末的粒度对片剂的品质和制备工艺有很大影响。

需要进行粒度分析,确保粉末的粒度在合适的范围内。

3.混合均匀度:混合过程的均匀度直接影响片剂质量的均一性。

可以通过粉末的机械搅拌、振荡或翻转等方法提高混合均匀度。

4.压制参数:压制参数包括压力、时间和速度等,需要根据具体的药物和配方进行调整。

过高或过低的压力都会影响片剂的质量,需要根据实际情况进行调整。

5.模具的选择和维护:合适的模具可以使片剂的外观更好,并减少压片过程中的磨损。

模具需要定期进行清洁和维护,确保其表面光滑无划痕。

6.干燥控制:干燥过程中的温度和湿度需要进行控制,过高的温度可能导致片剂破裂或变形,过高的湿度可能导致片剂吸湿变软。

三、质量控制1.物理检查:对片剂的外观、颜色、形状等进行检查,确保其符合产品要求。

2.药物含量的测定:选取一定数量的片剂,精确称重,并按照药典提供的方法进行含量测定。

3.均匀性检验:从不同位置取样,对含量进行检验,以确定片剂的均匀性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

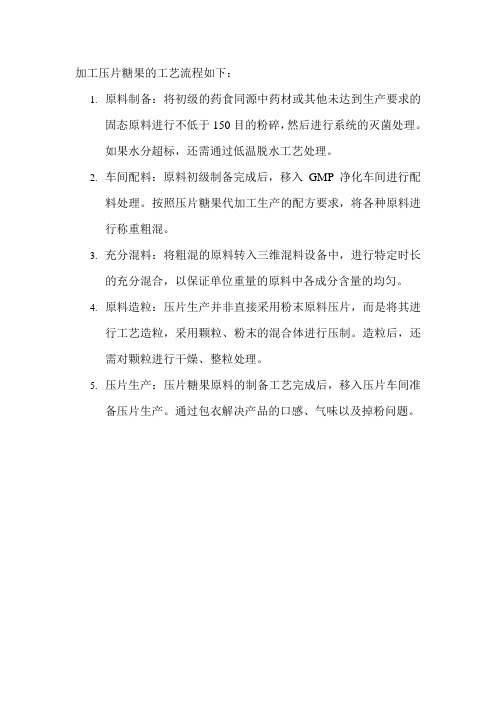

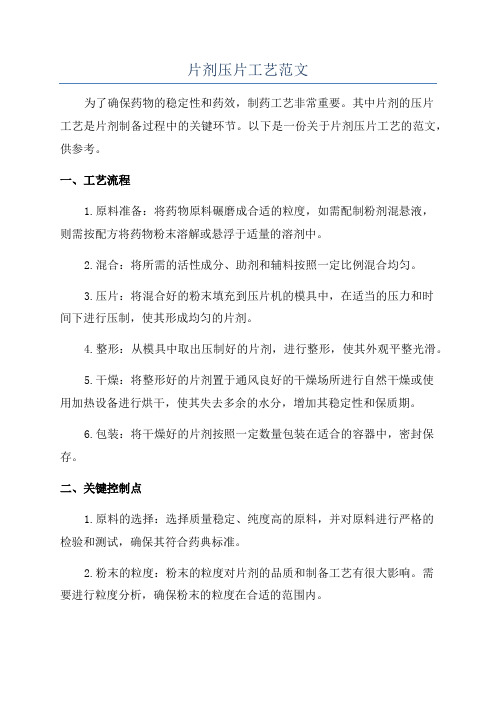

CHOOSE DC BLEND Select A, B, or C

from table above

Fine Tune

Lactose type - (fine/coarse) MCC type pH 101/102 Lubricant package CHOOSE Tablet weight & Shape ± 120 - 1-5% Active ± 200 - 10% Active ± 300 - 20% Active Flat bevelled or Biconvex

(compare active dissolution) + compare reference drug)

Optimise

Dry blend mix

OPTIMIZATION

Unlubricated blend - UoC lubricated blend - UoC Lubrication range (0.5 - 1.0%) Tablet Weight Uniformity

Bromhexine Amitriphyline 8 mg 10 mg

LACTOSE

Active Material

MIX Y-cone Mill

Where necessary 0.6 -0.8 mm

Lubricant and Glidant

FLUSH

SIEVE

50 MESH

MICROCRYSTALLINE CELLULOSE SUPER DISINTEGRANTS

MIX Y-cone

20 - 25 min

Lubricant coats final blend in Y-Cone directly for a short period (3-5 min)

During Development

Content Uniformity of unlubricated blend to establish mixing time

LACTOSE

(65%)

Lubricant

(1%)

MIX Y-cone

20 - 25 min

Aerosil mixed with either starch (4), lactose (1+3) or lubricant (2)

SIEVE

50 MESH

Sieve

(Where necessary)

0.8 mm

Choose higher or lower % lubricant

Based on above active properties

EVALUATE

FORMULATE Development Batches A, B & C Weight uniformity Content Uniformity Hardness & Dissolution Profile

FINE TUNE A, B & C Adjust D & E

Repeat tests

OPTIMIZATION Formula & Process Fine tune D & E Tablet Hardness Qualification (low & High) with Dissolution Profile

BLEND STEP

rpm + time

IPQC

ID

Assay Content Uniformity

COMPRESS

AQUEOUS FILM COAT

Roller mixer

QC

Weight uniformity Thickness Hardness Disintegration

RELEASE To printing

Lubricant(s) MS

D Fine Tuning (Dissolution) SSG / CC / XP

E Fine Tuning Glidant / lubrication Talc / SA / CSD

Evaluate Active material

DIRECT COMPRESSION

Development Flowchart

Excipient Blend Decision Table

A DC Filler e.g. SDL/L KEY

CC CSD L MS MCC SA SDL SSG XP Croscarmellose Colloidal Silicon Dioxide Lactose monohydrate Magnesium stearate Microcrystalline cellulose Stearic Acid Spray dried lactose Sodium starch glycolate Crospovidone

PROCESS QUALIFICATION

To Pivotal

DIRECT COMPRESSION

Manufacturing Flowchart [I]

SDL(30%) - MCC(60%)

SUITABILITY:

Glibenclamide 5 mg Selegiline 5 mg Famotidine 10/20/40 mg

RELEASE To printing

COATED DC TABLETS

[Product suitable for either Wet or Dry Granulation]

ID Assay Content Uniformity Dissolution

SUITABILITY:

1. Buspirone 2. Tamoxifen 5/10 mg 10/20/40 mg -

BLEND Y-cone

5 min

IPQC

ID

Assay Content Uniformity

COMPRESS

AQUEOUS FILM COAT

QC

Weight uniformity Thickness Hardness Disintegration

Roller mixer

(See Chapter 11)

rpm + time

MIX

MIX Y-cone

Lubricant coats the lactose providing greater control over final blending stage

Development

Content Uniformity on unlubricated blend to establish mixing time

COATED DC TABLETS

ID Assay Content Uniformity Dissolution

DIRECT COMPRESSION

Manufacturing Flowchart [II]

SDL(60%) - MCC(30%)

Active Material (10%)

35%

MICROCRYSTALLINE CELLULOSE (15%) SODIUM STARCH GLYCOLATE (2%) AEROSIL (0.5%) STARCH (6%)