车床主轴箱箱体左侧8-M8螺纹攻丝机设计 PLC控制图

机械本科毕业设计题目

毕业论文与设计题目列表1、(XH745)卧式加工中心的分度工作台的设计2、两级圆柱齿轮减速器的设计3、4层学生宿舍楼的设计4、80T起闭机大齿轮工艺设计与制造的设计【5、BSG宽带砂光机的设计6、C7620车床主传动及液压系统的设计7、JL型锻压操作机底盘与运行机构的设计8、JL型锻压操作机机身与手笔控制的设计9、JL型锻压操作机液压系统的设计<10、LZ2型保健床的设计11、SQL数据库酒店管理系统的设计12、Vfp现在物流企业管理系统的设计13、X5032型立式铣床的设计14、X6132型万能卧式升降台铣床的设计¥15、Z3040型摇臂钻床的设计16、办公自动化系统的设计17、半喂入式花生摘果机的设计(文本)18、泵叶轮注射模具的设计19、基于的永磁直线电机的有限元分析及计算~20、变频器控制原理图的设计21、宾馆客房管理系统22、并联式井下旋流分离装置的设计23、茶树修剪机的设计24、车备胎支架设计与制造、25、车用柴油机总体及曲柄连杆机构的设计26、成绩管理系统27、齿轮套注塑模具及注塑模腔三维造型CAD CAM 2 8、冲压模论文29、大豆螺杆挤压膨化试验装置总体设计\30、带式输送机减速器的设计31、单立柱巷道堆垛机的设计32、冰箱、洗衣机修理翻转架的设计33、电火花切割机床的设计34、电机转速与温升检测装置的设计\35、动力差速式转向机构的设计36、多功能切菜机的设计37、多房间温度、湿度检测系统的设计38、二级减速器的设计39、复摆颚式破碎机的设计>40、某油缸设计图纸41、高温火焰电视监测系统的设计42、工业机械手的设计43、关节型机器人腕部结构设计44、关节型机器人腰部结构设计#45、锅炉燃烧系统控制和汽包水位控制46、海工码头工字钢数控切割设备的设计47、护罩注塑模具及注塑模腔三维造型CAD CAM48、回转式固液分离机及螺旋输送机的设计49、活塞连杆组件装配自动输送线的设计(总体机械结构设计与压销机设计)50、机场行李输送系统自动控制设计【51、基于PLC的工业机械手的设计52、基于PSOC的无刷直流电机智能控制系统的开发53、基于单片机机床插补控制模块的程序设计54、基于单片机的自动给水系统的设计55、基于虚拟仪器的震动信号采集与分析系统论文[56、加工工件的自动装卸装置57、计算机与电子电路类毕业论文58、通用雕刻机的设计59、建筑用垂直运输机的设计60、精密智能测硫仪的设计%61、卷扬机的设计62、考勤系统63、一级减速器的设计64、快速成型机的设计65、葵花脱粒机的设计。

全自动攻丝机结构设计及控制

全自动攻丝机结构设计及控制全自动攻丝机是一种高效、精准的机械加工设备,广泛应用于各种工业领域中的机械零件制造。

它通过自动化的控制系统和精确的操作界面,能够实现高效率、高精度的攻丝加工,从而大大提高了生产效率和产品质量。

本文将详细介绍全自动攻丝机的结构设计、控制策略及其应用前景,以期为相关领域的技术人员提供参考。

全自动攻丝机主要由传动系统、控制系统和操作界面等几个部分组成。

全自动攻丝机的传动系统主要包括电机、减速器、传动轴以及主轴等部分。

电机提供动力,通过减速器将转速降低,再通过传动轴将动力传递到主轴上,最终由主轴带动钻头进行攻丝加工。

为了确保传动系统的稳定性和精度,选用高品质的电机和减速器,并采用精密的传动轴设计和加工工艺。

全自动攻丝机的控制系统主要包括伺服控制器、传感器和计算机等部分。

伺服控制器负责接收计算机发出的指令,并驱动伺服电机进行精确的运动,从而实现攻丝加工。

传感器则负责检测加工过程中的各种参数,例如攻丝深度、转速等,并将检测到的数据反馈给计算机,以便计算机根据实际情况调整攻丝加工参数。

全自动攻丝机的操作界面采用人性化设计,操作简单方便。

界面上通常包括参数设置、手动操作、自动操作等功能按钮,方便操作人员根据需要选择相应的操作模式。

操作界面上还会实时显示攻丝机的运行状态、加工数量等信息,方便操作人员随时掌握设备情况。

全自动攻丝机的控制策略主要包括状态监测、故障自愈和智能控制等方面。

全自动攻丝机在运行过程中,需要对设备的状态进行实时监测,以确保设备的安全和稳定运行。

状态监测主要包括对电机、减速器、传动轴等关键部位的温度、振动、噪声等方面的监测。

当发现异常情况时,控制系统会立即采取相应的措施进行处理,例如停机检修、更换部件等,以避免设备损坏和生产事故的发生。

全自动攻丝机应具备故障自愈功能,能够在设备发生故障时自动采取措施进行修复。

例如,当设备出现断丝情况时,控制系统应能够自动停机,并将断丝部位移至指定位置,以便操作人员及时更换钻头或处理断丝。

自动钻孔攻丝机床的PLC控制

自动钻孔攻丝机床的PLC控制两工位钻孔、攻丝组合机床,能自动完成工件的钻孔和攻丝加工,自动化程度高,生产效率高。

两工位钻孔、攻丝组合机床如图7-32所示。

图7-32 两工位钻孔、攻丝组合机床示意图机床主要由床身、移动工作台、夹具、钻孔滑台、钻孔动力头、攻丝滑台、攻丝动力头、滑台移动控制凸轮和液压系统等组成。

移动工作台和夹具用以完成工件的移动和夹紧,实现自动加工。

钻孔滑台和钻孔动力头,用以实现钻孔加工量的调整和钻孔加工。

攻丝滑台和攻丝动力头,用以实现攻丝加工量的调整和攻丝加工。

工作台的移动(左移、右移),夹具的夹紧、放松,钻孔滑台和攻丝滑台的移动(前移、后移),均由液压系统控制。

其中两个滑台移动的液压系统由滑台移动控制凸轮来控制,工作台的移动和夹具的夹紧与放松由电磁阀控制。

根据设计要求,工作台的移动和滑台的移动应严格按规定的时序同步进行,两种运动密切配合,以提高生产效率。

1. 控制要求系统通电,自动起动液压泵电动机M1。

若机床各部分在原位(工作台在钻孔工位SQ1动作,钻孔滑台在原位SQ2动作,攻丝滑台在原位SQ3动作),并且液压系统压力正常,压力继电器PV动作,原位指示灯HL1亮。

将工件放在工作台上,按下起动按钮SB,夹紧电磁阀YV1得电,液压系统控制夹具将工件夹紧,与此同时控制凸轮电动机M2得电运转。

当夹紧限位SQ4动作后,表明工件已被夹紧。

起动钻孔动力头电动机M3,且由于凸轮电动机M2运转,控制凸轮控制相应的液压阀使钻孔滑台前移,进行钻孔加工。

当钻孔滑台到达终点时,钻孔滑台自动后退,到原位时停,M3同时停止。

等到钻孔滑台回到原位后,工作台右移电磁阀YV2得电,液压系统使工作台右移,当工作台到攻丝工位时,限位开关SQ6动作,工作台停止。

起动攻丝动力头电机M4正转,攻丝滑台开始前移,进行攻丝加工,当攻丝滑台到终点时(终点限位SQ7动作),制动电磁铁DL得电,攻丝动力头制动,0.3s后攻丝动力头电机M4反转,同时攻丝滑台由控制凸轮控制使其自动后退。

典型同步攻丝机设计cad机械总装图纸(甲级院设计)

机械毕业设计(论文)-立式八轴钻床总体及主轴箱设计【全套图纸】[管理资料]

![机械毕业设计(论文)-立式八轴钻床总体及主轴箱设计【全套图纸】[管理资料]](https://img.taocdn.com/s3/m/ff8f0185af1ffc4fff47aca0.png)

多工位组合机床设计摘要本次毕业设计所给题目是:立式八轴钻床总体及主轴箱设计。

组合机床是根据工件加工需要,以大量通用部件为基础,配以少量专用部件组成的一种高效专用机床。

目前,组合机床主要用于平面加工和孔加工两类工序。

其加工精度稳定,生产效率高,自动化程度高,极大程度地降低工人劳动强度,因而,组合机床在生产中应用越来越广泛。

由于本次设计中的加工零件为拖拉机后挂犁左支架,为大批量生产。

同时所要加工的孔较多,并且要加工的孔呈上下阶梯分布,组合机床设计主要是对孔进行加工,孔加工共分三个工位,第一工位为装卸工位,第二工位钻4个φ21孔,。

通过组合机床的设计,保证按要求完成孔的加工,这是本次设计的最终目的。

主轴箱的设计是本次计的重点,也是难点,尤其是主轴箱传动系统的设计。

根据所需加工孔的位置及速度要求,合理的设计传动系统、布置传动轴的位置是设计中的关键。

要尽量减少传动轴的数量,使传动路线尽量简单。

同时还要保证各轴各齿轮不相互干涉,保证传动能顺利实现加工要求。

由于组合机床能够进行多工位加工,提高自动化程度,缩短加工时间和辅助时间。

并且大部分都是由通用部件组成,便于设计、制造和维护。

而且机床易于改造,当产品和工艺变化时,通用部件还能重复利用,经济性较好。

因此,组合机床在大批量生产中被广泛地应用。

组合机床的设计也显得相当关键。

关键词:组合机床,多工位,自动化,主轴箱THE DESIGN OF MULTI-BIT COMBIATIONMACHINE TOOLABSTRACT全套图纸,加153893706The title of this graduation design is eight vertical axles drilling spindle box and the overall design. Combination machine is based on the workpiece machining needs, and a large number of common components as the foundation, coupled with a small number of dedicated components, It consisting of a dedicated and efficient machine. At present, the portfolio mainly for two processes of plane processing and holes processing. Its precision machining stability, high efficiency, high degree of automation, great extent reduce labor intensity, and consequently, combination machine in production have been widely applied.Because of the processing components of this design for tractor plow left trestle,and it is linked to mass production. Besides processing to the hole more, and the hole processing submitted the distribution up and down, combination machine primarily designe is hole processing, drilling work is divided into three spaces, the spaces for the first working-position, 2nd-Position drilling 4×φ21 holes, the third-position drilling 4× holes . By combining machine design, ensure the completion of hole processing under requires, this is the ultimate goal of this design.Spindle Box Design is the current focus, and it also difficult, especially spindle box drive system design. According to the processing requirements of thehole location and speed, design the transmission reasonably, arrange the location of axles reasonably is the key. minimizing the number of drive shaft, transmission routes as simple as possible. The same time ensure that all the gear shaft without mutual interference, ensure that transmission can be achieved smoothly processing requirements.As portfolio machine can carry out multi-stage processing and enhance the degree of automation, shorten processing time and support time. And most of them are composed by the general components, facilitate the design、manufacture and maintenance. and Machine is easy transformed, when product and process changes, the general components can reuse, It is economical. Therefore, the combination machine has been widely applied in mass production. The design of combination Machine is very critical too.Keywords : portfolio machine, multi-station, automation, Spindle Box目录前言 (1)第1章概述 (2)第2章工艺规程的拟定 (4)§零件的结构特点及功能 (4)§零件技术要求分析 (5)§零件的材料及毛坯选择 (6)§工艺路线的拟定 (6)§重点工序分析 (7)§切削用量及单件工时的确定 (7)§刀具型号确定 (7)§切削用量确定 (8)§单件工时的确定 (8)第3章机床总体设计 (11)§工序图 (11)§加工示意图 (11)§动力部件的确定 (12)§机床联系尺寸图 (13)§机床生产率计算 (15)第4章主轴箱设计 (17)§主轴箱设计的原始依据 (17)§主轴的型式与直径的确定 (18)§主轴型式的确定 (18)§主轴直径的确定 (19)§主轴箱所动力计算 (20)§传动系统的设计和计算 (21)§传动系统设计的一般要求 (21)§传动系统设计方法 (22)§主轴及传动轴齿轮模数、齿数的确定 (22)§传动系统及齿轮排数的确定 (24)§传动轴直径的确定 (25)§主轴及传动轴位置坐标的确定 (26)§主轴箱的润滑及手柄轴的设置 (29)结论 (32)参考文献 (33)致谢 (34)前言组合机床是由万能机床和专用机床发展而来的。

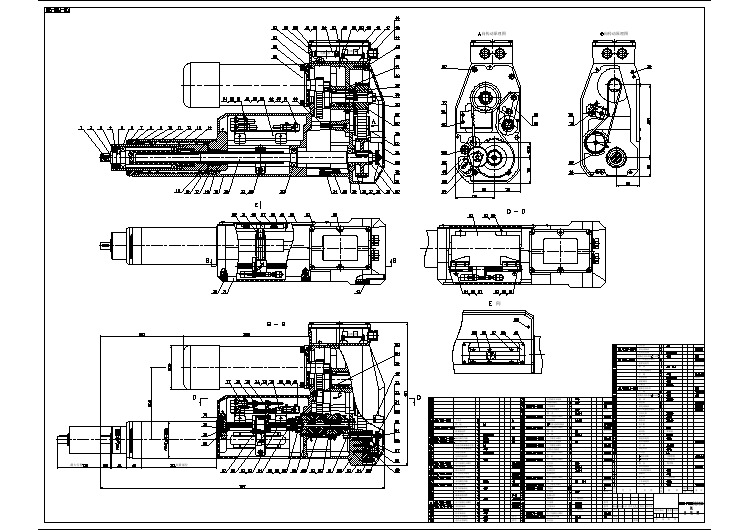

车床主轴箱箱体左侧8-M8螺纹攻丝机夹具设计

1.前言1.1 .课题名称及其具体要求1.1.1 .课题名称车床主轴箱箱体左侧8-M8 螺纹攻丝机夹具设计1.1.2 .题目内容及要求本题目的主要内容是设计一台能加工8 M 8的通孔,总共八个孔的右侧面螺纹攻丝机夹具,机床类型为卧式单面,液压驱动,由PLC 控制的一台机床, 其余设计内容均自定。

1.1.3 .实验、数据及图纸要求本设计完成后必须包括被加工零件工序图、加工示意图、机床联系尺寸总图、夹具装配总图,折合A0图纸共2张。

此外,设计说明书需6 千字。

1.2 .研究目及意义目前,组合机床的需求量很大,国家鼓励其出口。

而国内汽车工业的迅速发展也势必导致各类零部件加工量的增大。

因此,组合机床可多刀、多轴、多面、多工位加工的优点就显得犹为突出。

本设计就是在攻丝组合机床的设计基础上,设计一台能加工8 M 8的通孔,总共八个孔的右侧面螺纹攻丝机夹具。

1.3 .国内外数控车床研究概况国外研究状况1952 年美国生产出了第一台数控机床,此后,日本、德国、意大利等国家的一些木工机床的制造厂家应用机电一体化技术,相继推出了各种先进的机床。

目前,螺纹加工机床已经与液压系统,气压系统和数控系统结合生产出了很多先进的攻丝机,例如:西班牙的才CMA 攻丝机系列,等等。

目前,机床加工正在向复合化,高速化,精密化,高效能化,智能化,环保化方向发展而螺纹加工正在向高效率,高自有度,高生产率,高自动化,高定位速度和高切削速度,低成本方向发展。

国内研究状况我国自改革开放以来,虽然机床加工机械的技术水平及产品质量有着显著的提高,但与先进的发达国家相比差距较大,主要存在的问题有:水平低、仿制多、品种少、自动化程度不高,外观质量不高,机床机械合格率低,远低于同类机械产品的平均合格率。

螺纹加工机床和其他机床一样发展缓慢。

国内生产的中档普及型数控机床的功能、性能和可靠性方面已具有较强的市场竞力。

但在中、高档数控机床方面,与国外一些先进产品相比,仍存在较大差距。

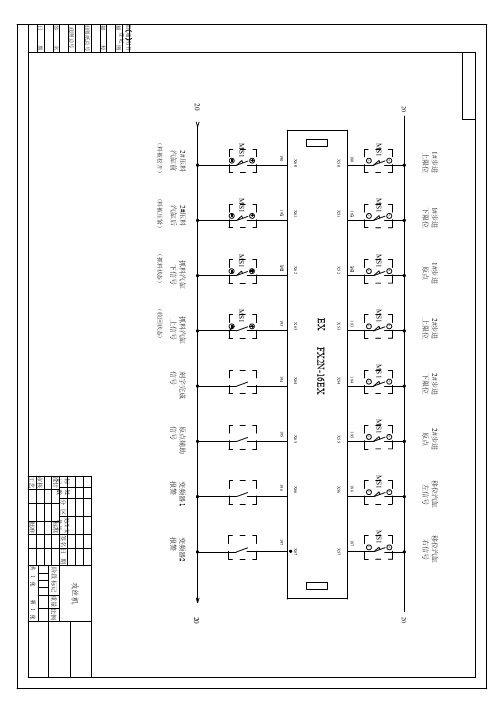

三菱PLC伺服控制攻丝机电路图

PLC

FX2N-80MT

EX

FX2N -16EX

EX

FX2N -8ER

+24V 0V

HMI

步进驱动

触摸屏

借 通 用件 描 登记 图

描

校

旧图纸总号

底图总号

签

名

日

期

攻丝机

标处 设记计 数

分

区

更改文 件标号准

签名日

期 阶段标记 重量比例

审核 工艺

批准

共1张 第1张

借 通 用件 描 登记 图

描

校

旧图纸总号

描

校

旧图纸总号

底图总号

签

名

日

期

1#断针 检测

1#锁紧 汽缸前

1#锁紧 汽缸后

2#锁紧 汽缸前

2#锁紧 汽缸后

1#攻丝机 前限位

1#攻丝机 后限位

2#攻丝机 前限位

(料被压紧)

(料被松开)

(料被压紧)

(料被松开)

20

20

MS1

+

120 X20

MS1

+

1 X21

MS1

+

X22

MS1

+

MS1

+

123

124

Y43 243

SOL11

Y44 244

Y45 245

Y46 246

Y47 247

SOL12

SOL13

SOL14

SOL15

+24V 0V

借 通 用件 描 登记 图

描

校

旧图纸总号

底图总号

签

名

日

期

基于PLC的金属切削机械控制系统的工作示意图

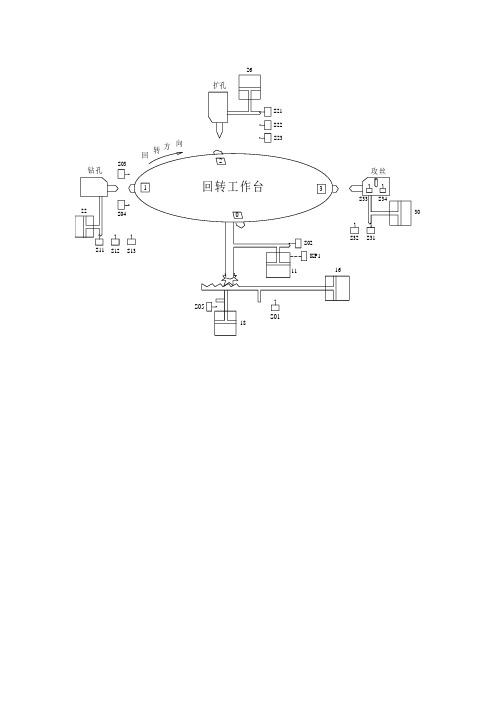

钻 孔26S21S22S23扩孔21S04S033回 转 工 作 台攻 丝S32S31S33S3418S05S0116S02S11S12S132230方KP1回向转11向前向前后退后退后退向前液压传动部分液压传动部分液压传动部分钻孔动力头扩孔动力头攻丝动力头12345M1PM6151817192222123242526YVKPKP1SQ5SQ2YV3YV4YV11YV12YV13SQ11SQ12SQ13SQ21SQ22SQ23YV21YV22YV23YV31YV32SQ31SQ329YV2YV11去工件夹紧分配器回转工作台液压传动部分78回转、低回反靠、活返16微抬夹紧11YV612离合器合上离合器脱离13YV514KP2.SQ3SQ4SQ12.1 控制对象概述2.1.1 机床的基本结构本机床对零件进行钻孔、扩孔、攻丝等工序的加工,采用回转工作台传送零件,按照工艺流程分为三个工位进行加工,并安排一个装卸工位来装卸工件。

其中钻孔、扩孔、攻丝这三个动力头由电动机拖动, 各工位动力头滑台、转位机构的运动由液压拖动.在加工过程中刀具会发热,因此配备一个冷却泵对刀具加工面降温。

该机床的结构图如图2.1所示。

2.1.2机床的工作原理当用人工将一个工件安装在夹具上,且三个加工工位的动力头已加工完成,并退回到原位后,回转工作台自动微抬。

抬起到位,回转工作台自动转位。

转位到位后,自动定位夹紧。

夹紧后,即向各工位发出向前主令,各工位动力头按自己的程序进行加工。

与此同时回转机构自动复位,为下次转位作准备。

各工位加工完成,向系统汇报完成信号。

同时各工位动力头自动退回原位,回到原位后,即向系统汇报原位信号。

当所有工位动力头都回到原位,装卸工位又装好了新的工件时,则系统又可开始进行下一个循环的加工。

2.1.3 机床的主要技术参数金属切削机床各泵、动力头主轴消耗的最大功率,如表2.1所示表2.1 各泵、动力头主轴消耗的最大功率2.2 控制系统设计要求2.2.1 电动机拖动部分设计要求液压电动机、冷却泵电动机、钻孔和扩孔动力头主轴电动机:由于这些电动机空转时所消耗的功率非常低,且频繁停止和启动电机会降低电机使用寿命,在机床运行的整个过程中,它们不停机也不会影响机床的正常工作,因此,只要工作人员在机床现场就可以让它们一直启动运行,直到操作人员离开机床时才将它们停止。