0.5T焊接变位机的设计开题报告 (115)

焊接机器人路径协调规划的研究与设计的开题报告

焊接机器人路径协调规划的研究与设计的开题报告一、研究背景及意义焊接机器人具有高效、精确、稳定等特点,已广泛应用于汽车、军工、航空航天等领域,极大地提高了生产效率和产品质量。

但是,由于焊接工件的形状和大小不同,焊缝的位置和形态也各异,针对不同的工件,焊接路径需要进行不同的规划,而路径规划是焊接机器人自动化控制的核心,对机器人的精度、速度、安全性等方面都有着重要作用。

因此,针对焊接机器人路径协调规划进行深入研究,对提升焊接机器人的自主性和灵活性,推动焊接技术的发展具有重大意义。

二、研究内容1.焊接机器人路径规划的基本原理和方法的研究,包括手动编程、离线程序设计和实时自适应控制等。

2.对焊件的形态、材料、大小、质量等进行分析,制定不同的路径规划策略。

3.运用机器视觉技术对焊缝进行检测和识别,为路径规划提供准确的数据支持。

4.构建路径规划模型,并通过仿真方法进行验证和优化。

5.结合实际焊接机器人平台,进行路径规划控制和现场实验。

三、研究方法和技术路线1.采用文献调研和实验分析相结合的方法,了解焊接机器人路径规划领域的研究现状和未来发展趋势。

2.借鉴整合现有路径规划算法的经验,研究适合焊接机器人的算法和控制方法,如A*算法、遗传算法、模糊控制等。

3.使用三维建模软件建立焊接机器人路径规划的虚拟场景,并进行仿真验证。

4.通过实验控制平台进行路径规划的控制和现场实验。

四、预期目标和成果1.提出一套适用于焊接机器人的路径规划策略,并构建路径规划模型和控制方法。

2.验证所提出的路径规划策略和算法的可行性和有效性,提高焊接机器人的自主性和灵活性,提升生产效率和产品质量,降低生产成本。

3.发表一篇高水平的论文,并在相关领域的国际会议上进行交流和展示。

五、研究进度安排1.前期调研:10天。

2.算法选取和模型建立:30天。

3.仿真验证:30天。

4.实验实现:40天。

5.论文撰写和答辩:30天。

六、研究经费预算1.硬件设备:10000元。

0.5吨液压伸臂式焊接变位机设计

0.5吨液压伸臂式焊接变位机设计摘要焊接变位机运动系统的设计是焊接变位机方案设计的核心内容,而焊接变位机运动自由度的确定是其前提条件。

焊接变位机的关键是对变位机进行最佳位置焊接所需要的运动自由度的设计,如平动或转动的设计。

伸臂式焊接变位机是将工件回转,翻转,以便使工件上的焊缝置于水平和船形位置的机械装置。

伸臂式焊接变位机是应用最广泛的一种焊接变位机,载重量一般不超过1吨。

伸臂式焊接变位机的主体部分是翻转机构、回转机构、底座。

其设计的主要内容包括:0.5吨液压伸臂式焊接变位机的机械结构、箱体、回转机构等的机械设计、装配图和零件图设计。

对倾斜和转动方式、传动方式等可采用不同的设计方案。

整个机械系统应简单可靠,操作方便、经济适用。

编写相应的设计说明书。

关键词:伸臂式、焊接、变位机、液压。

DESIGN OF 0.5 TONS OF HYDRAULIC OUTRIGGERSWELDING POSITIONERABSTRACTAbstract is …The welding dislodgement machine kinematic scheme design is the core content of the welds dislodgement machine plan design. But the welds dislodgement machine movement degree of freedom is the prerequisite situation. The key of welding dislodgement machine is the design of movement degree in the best position welding,such as plate or rotation design.Stretching arm-the welding dislodgement machine is rotating and turning over the specimens, in order to set the welded joint to the horizontal and the hull shape position mechanism. Stretching arm-welding dislodgement machine is one kind of the most applied widespread welding dislodgement machine, the load-carrying capacity generally does not surpass one ton. the stretching arm-welding dislodgement machine main body part is turning over the organization, rotation organization, foundation.The design of the main contents include: 0.5 tons of hydraulic outriggers welding positioner mechanical structure, cabinet, rotating mechanism such as mechanical design, assembly and part design plans. Tilt and rotation on the way, transmission methods can be a different design. The mechanical system should be simple, reliable, easy, affordable. The preparation of the corresponding design specification.KEY WORD: Cantilever ,Welding ,Positioner, Hydraulic.目录前言 (1)第1章课题简介及焊接变位机发展史 (5)§1.1焊接变位机械的分类 (5)§1.2焊件变位机械 (5)第2章焊接变位机的总体方案设计 (10)§2.1总体方案的确定 (10)§2.2选择传动机构类型 (10)§2.3 传动方案框图 (11)第3章液压马达、电机的和传动装置动力参数计算 (12)§3.1液压马达的选用 (12)§3.1.1回转工作台设计参数 (12)§3.1.2液压马达的计算 (12)§3.1.3液压马达的输出功率 (13)§3.1.4选择液压马达的转速 (13)§3.2电动机的选用 (13)§3.3传动机构的总传动比及其分配 (14)第4章回转轴与倾斜轴的设计 (15)§4.1 回转轴的设计及校核 (15)§4.1.1.选择轴的材料 (15)§4.1.2.回转轴的强度计算 (16)§4.2 回转轴上的轴承寿命校核 (19)§4.2 .1回转轴上轴承的选择 (19)§4.2 .2回转轴上轴承的校核 (19)§4.3 倾斜轴的设计及校核 (20)§4.3.1选择轴的材料 (20)§4.3.2. 轴的强度计算 (21)第5章倾斜轴上键的选择及校核 (24)结论 (25)致谢 (27)前言焊接作为一种制造技术,是适应工业发展的需要,以现代工业为基础发展起来的,并且直接服务于机械制造工业。

焊接开题报告

焊接开题报告焊接开题报告一、研究背景及意义焊接作为一种常见的金属连接技术,广泛应用于制造业、建筑业、航空航天等领域。

随着科技的不断进步和工业的发展,对于焊接技术的要求也越来越高。

因此,深入研究焊接技术的发展趋势、问题与挑战,对于提高焊接质量、效率和安全性具有重要意义。

二、研究目标本研究旨在探讨焊接技术的现状、发展趋势以及相关问题,并提出相应的解决方案,以期为焊接技术的改进和应用提供参考。

三、研究内容1. 焊接技术的分类与应用领域1.1 传统焊接技术1.2 新型焊接技术1.3 焊接在不同领域的应用案例分析2. 焊接技术的发展趋势2.1 自动化与智能化2.2 材料与工艺的创新2.3 焊接质量与安全性的提升3. 焊接技术存在的问题与挑战3.1 焊接缺陷与质量控制3.2 焊接材料的选择与优化3.3 环境与健康安全问题4. 解决方案与创新4.1 焊接参数优化与控制4.2 材料研发与改进4.3 焊接过程监测与智能化控制四、研究方法本研究将采用实验研究和文献综述相结合的方法,通过实际焊接试验和文献调研,对焊接技术的现状、问题与挑战进行分析,并提出相应的解决方案。

五、预期成果通过本研究,预期可以得到以下成果:1. 对焊接技术的分类与应用领域有更深入的了解;2. 对焊接技术的发展趋势有更清晰的认识;3. 对焊接技术存在的问题与挑战有更全面的把握;4. 提出针对焊接技术问题的解决方案与创新思路。

六、研究计划1. 第一阶段(一个月)1.1 文献综述,了解焊接技术的分类和应用领域;1.2 收集相关案例,分析焊接技术在不同领域的应用;1.3 初步了解焊接技术存在的问题与挑战。

2. 第二阶段(两个月)2.1 进行焊接试验,探索焊接参数的优化与控制;2.2 分析焊接过程中的缺陷与质量控制问题;2.3 研究焊接材料的选择与优化。

3. 第三阶段(一个月)3.1 总结实验结果,提出相应的解决方案与创新思路;3.2 进行焊接过程监测与智能化控制的研究;3.3 撰写论文并进行修改。

焊接变位机设计毕业设计

焊接变位机设计毕业设计焊接变位机设计毕业设计随着工业自动化的快速发展,焊接技术在制造业中扮演着重要的角色。

为了提高焊接过程的效率和质量,许多企业开始引入焊接变位机。

焊接变位机是一种能够自动调整焊接工件位置的设备,可以实现焊接过程中的自动化操作。

本文将探讨焊接变位机的设计原理和关键技术。

一、焊接变位机的设计原理焊接变位机的设计原理主要包括三个方面:机械结构设计、控制系统设计和安全系统设计。

1. 机械结构设计焊接变位机的机械结构设计是整个设备的基础。

它需要考虑到焊接工件的尺寸和形状,以及焊接工艺的要求。

通常,焊接变位机采用多轴机械结构,可以实现多方向的运动和旋转。

同时,机械结构的刚性和稳定性也是设计的关键因素,以确保焊接过程中的精度和稳定性。

2. 控制系统设计焊接变位机的控制系统设计主要包括运动控制和焊接控制两个方面。

运动控制主要负责控制焊接变位机的运动轨迹和速度,以实现焊接工件的精确定位。

焊接控制主要负责控制焊接参数,如焊接电流、电压和速度等,以确保焊接质量。

同时,控制系统还需要与上位机进行通信,实现远程监控和数据传输。

3. 安全系统设计焊接变位机的安全系统设计是保证操作人员和设备安全的重要组成部分。

它主要包括防护装置、急停按钮和安全传感器等。

防护装置可以防止操作人员接触到焊接工件和焊接设备,减少事故的发生。

急停按钮可以在紧急情况下迅速停止设备的运动。

安全传感器可以监测设备的运动状态和环境参数,及时发出警报。

二、焊接变位机的关键技术焊接变位机的设计涉及到多个关键技术,包括运动控制技术、焊接技术和传感技术等。

1. 运动控制技术运动控制技术是焊接变位机实现精确定位和运动轨迹控制的关键。

常用的运动控制技术包括伺服控制和步进控制。

伺服控制可以实现高精度和高速度的运动控制,适用于对精度要求较高的焊接工艺。

步进控制可以实现较低成本的运动控制,适用于对精度要求较低的焊接工艺。

2. 焊接技术焊接技术是焊接变位机实现焊接过程的关键。

焊接变位机械设计研究

焊接变位机械设计研究焊接变位机械是一种可以帮助焊接过程中工件进行旋转和翻转的设备,它在焊接工艺中具有非常重要的作用。

在焊接自动化过程中,焊接变位机械能够提高焊接效率和质量,减少人力成本和操作风险。

对焊接变位机械的设计和研究具有重要的实际意义。

一、焊接变位机械的类型及其应用1. 类型焊接变位机械根据其结构和工作方式的不同,可以分为旋转式焊接变位机和翻转式焊接变位机两种类型。

旋转式焊接变位机是指通过电机驱动旋转轴,使工件进行旋转的装置。

在焊接过程中,采用旋转式焊接变位机可以使工件保持稳定的旋转速度和角度,从而实现对工件全方位的焊接。

2. 应用焊接变位机械主要用于大型工件焊接过程中的旋转和翻转操作。

在船舶、桥梁、石油化工、风电等领域,需要对大型金属构件进行焊接时,通常就需要使用焊接变位机械来实现对工件的旋转和翻转。

焊接变位机械也可以应用于钢结构、船舶、桥梁等工程机械的生产制造环节。

二、焊接变位机械设计研究现状分析目前,国内外关于焊接变位机械设计研究已经取得了一系列的成果,但与焊接自动化设备的整体发展相比,焊接变位机械的设计研究尚处于起步阶段,存在一些问题和不足。

1. 技术水平不高目前国内焊接变位机械的设计水平相对较低,主要体现在设备的控制精度、稳定性和可靠性方面。

大多数焊接变位机械还停留在传统机械传动和液压控制的阶段,缺乏现代化的电气控制技术和自动化控制系统。

2. 缺乏标准化设计国内焊接变位机械的设计缺乏统一的标准和规范,导致了产品质量参差不齐,生产效率低下,难以满足用户的实际需求。

由于缺乏标准化设计,焊接变位机械的产品结构和性能参数存在较大的差异。

3. 创新能力不足国内焊接变位机械制造企业创新能力不足,缺乏对焊接变位机械的核心技术和关键零部件的研发能力。

目前,市场上主要以进口设备为主,国内产品在技术含量和产品性能上存在明显的差距。

为了提高焊接变位机械的设计水平和产品质量,需要针对关键技术进行深入研究和探讨。

大型焊接变位机开题报告

大型焊接变位机开题报告大型焊接变位机开题报告背景介绍:随着现代工业的发展,焊接技术在各个行业中的应用越来越广泛。

焊接是将金属零件通过熔化和冷却的方式进行连接的一种工艺。

然而,在大型焊接过程中,由于焊接位置的限制和工件的尺寸,常常需要对工件进行变位。

为了提高生产效率和焊接质量,大型焊接变位机应运而生。

问题陈述:在大型焊接过程中,变位机的作用是将工件进行准确的位置变换和固定,以便焊接工作的顺利进行。

然而,目前市场上的大型焊接变位机存在一些问题,如定位精度不高、操作复杂、耗能大等。

因此,我们有必要研发一种新型的大型焊接变位机,以解决这些问题。

研究目标:本研究的目标是设计和制造一种高精度、简单易用、节能环保的大型焊接变位机。

通过对现有变位机的分析和改进,我们将提出一种新的设计方案,并进行实验验证,以验证其性能和可行性。

研究内容:1. 变位机结构设计1.1 变位机的机械结构1.2 变位机的电气控制系统1.3 变位机的液压系统2. 变位机的定位精度优化2.1 传感器的选用和布置2.2 控制算法的设计和优化2.3 定位误差的补偿方法3. 变位机的操作界面设计3.1 界面的人机交互设计3.2 操作流程的简化和优化3.3 变位机的远程控制功能4. 变位机的节能环保设计4.1 能源的利用和回收4.2 液压系统的节能设计4.3 控制系统的优化研究方法:本研究将采用实验研究和数值模拟相结合的方法,通过对现有变位机的实际应用情况进行调研和分析,确定改进的方向和设计要求。

然后,我们将进行机械结构设计、电气控制系统设计和液压系统设计。

在设计完成后,我们将进行实验验证,测试其定位精度、操作性能和节能环保性能。

预期成果:通过本研究,我们将设计和制造出一种高精度、简单易用、节能环保的大型焊接变位机。

该变位机将具有较高的定位精度,能够满足大型焊接过程中的精度要求;操作界面简单直观,易于操作和控制;同时,该变位机还将具有较低的能耗和环境污染,符合可持续发展的要求。

自动焊接系统设计开题报告

自动焊接系统设计开题报告自动焊接系统设计开题报告一、引言自动焊接系统是现代制造业中不可或缺的重要环节,它能够提高生产效率、降低劳动强度、保证焊接质量等。

本文旨在探讨自动焊接系统的设计,并提出一种创新的解决方案,以满足现代制造业对于高效、精确、可靠的焊接需求。

二、背景随着制造业的快速发展,传统手工焊接已经无法满足大规模生产的需求。

自动焊接系统的出现填补了这一空缺,但目前市场上的自动焊接系统仍存在一些问题,如操作复杂、焊接质量不稳定等。

因此,我们有必要进行自动焊接系统的设计研究,以提升其性能和可靠性。

三、目标本次设计的自动焊接系统旨在解决传统自动焊接系统存在的问题,具体目标如下:1. 提高焊接效率:通过优化焊接参数和改进焊接工艺,实现高效的焊接过程。

2. 提升焊接质量:通过精确控制焊接参数和引入先进的焊接技术,保证焊接质量的稳定性和可靠性。

3. 简化操作流程:设计用户友好的界面和智能控制系统,降低操作难度,提高系统的易用性。

四、方法为了实现上述目标,我们将采取以下方法:1. 焊接参数优化:通过实验和数据分析,确定最佳的焊接参数组合,以提高焊接效率和质量。

2. 引入机器学习技术:利用机器学习算法对焊接过程进行建模和预测,实现自动调节焊接参数,提高焊接的准确性和稳定性。

3. 界面设计与智能控制:设计直观友好的操作界面,结合智能控制系统,实现自动化控制和监测,简化操作流程。

五、预期成果通过本次设计,我们预期可以实现以下成果:1. 提高焊接效率:通过优化焊接参数和引入机器学习技术,预计可以将焊接效率提升至少20%。

2. 提升焊接质量:通过精确控制焊接参数和改进焊接工艺,预计可以将焊接质量的合格率提高至少10%。

3. 简化操作流程:通过设计用户友好的界面和智能控制系统,预计可以将操作流程的复杂度降低至少30%。

六、可行性分析本次设计方案的可行性主要体现在以下几个方面:1. 技术可行性:焊接技术和机器学习技术已经相对成熟,有大量的研究和应用案例可供参考。

焊接变位机课程设计报告

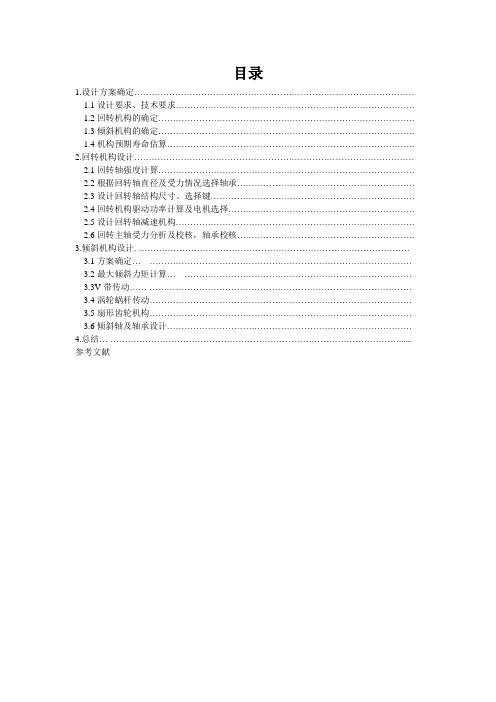

目录1.设计方案确定……………………………………………………………………………………1.1设计要求、技术要求……………………………………………………………………….1.2回转机构的确定…………………………………………………………………………….1.3倾斜机构的确定…………………………………………………………………………….1.4机构预期寿命估算………………………………………………………………………….2.回转机构设计……………………………………………………………………………………2.1回转轴强度计算…………………………………………………………………………….2.2根据回转轴直径及受力情况选择轴承…………………………………………………….2.3设计回转轴结构尺寸、选择键…………………………………………………………….2.4回转机构驱动功率计算及电机选择……………………………………………………….2.5设计回转轴减速机构……………………………………………………………………….2.6回转主轴受力分析及校核,轴承校核…………………………………………………….3.倾斜机构设计. …………………………………………………………………………………3.1方案确定… ………………………………………………………………………………3.2最大倾斜力矩计算… ……………………………………………………………………3.3V带传动…… ………………………………………………………………………………3.4涡轮蜗杆传动………………………………………………………………………………3.5扇形齿轮机构………………………………………………………………………………3.6倾斜轴及轴承设计…………………………………………………………………………4.总结… ………………………………………………………………………………………......参考文献1.设计方案确定图1-11.1设计要求、技术要求表1-1设计要求、技术要求工作台回转工作台倾斜载重量回转速度倾斜速度工作台尺寸重心高度偏心距工作台倾斜角度电机驱动电机驱动660Kg 0-1r/min 0-1r/min φ700mm340mm 200mm 0-135°1.2回转机构的确定由于工作台回转速度低,调速范围长,额定功率低,所以选择直流电动机;因为总传动比较大,故可选择外购一个减速器及涡轮蜗杆机构,选用一级齿轮。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

开题报告

题目:0.5T焊接变位机的设计

转减速器、工作台回转机构[12]。

其中皮带传动机构主要由皮带和两个皮带轮组成,在设计过程中采用皮带传动机构主要是为了实现过载保护。

伸臂旋转减速器初步计划采用两级蜗轮蜗杆传动来实现减速。

因为两级蜗轮蜗杆传动有传动比大,结构紧凑的特点。

工作台回转机构内部包含电动机和减速机构,电动机与减速机构通过皮带传动来实现过载保护。

减速机构同样采用两级蜗轮蜗杆传动来实现减速。

在工作台回转机构中安有测速发电机和导电装置,前者可以进行速度反馈,使工作台能以稳定的焊速回转,以便获得优良的焊缝成形。

后者可防止焊接电流通过轴承、齿轮等传动零件时起弧,产生“咬伤”零件的现象。

在设计过程中,主要内容是确定各带轮的参数和蜗轮蜗杆的各项参数以及电动机的选择。

图2.2.1 伸臂式焊接变位机

2.2.2 已知参数

本次设计0.5T焊接变位机的基本参数如下表1:

表1 0.5T焊接变位机的基本参数

最大承载及驱动重量500 kg

额定载荷时最大偏心距250 mm

工作台直径φ800 mm

翻转角度范围0~120°

翻转速度0.75 r/min

回转速度0.1~1 r/min

回转调速方式变频无级调速额定载荷时最大重心距250 mm

翻转电机功率0.75 KW

三、本课题研究的重点及难点,前期已开展工作

参考文献

[1] 王斌武. 应用于采煤机滚筒制造的数控焊接变位机的设计与计算[J]. 煤械,2009,(7).

[2] 王斌武. 数控焊接变位机在截割头制造中的设计与应用[J]. 煤炭技术,2009,(11)

[3] 杨超,刘红旗,南光熙. 基于平行四边形机构的同步式变位焊接机分析[J]. 机电产品开发

与创新,2008,(4).

[4] 何立. 焊接与切割设备的使用和维修(七十八)——烘干箱、变位机、操作机的使用与维

修[J]. 电焊机,2008,(8).

[5] 何立. 焊接与切割设备的使用和维修(七十九)——烘干箱、变位机、操作机的使用与维

修[J]. 电焊机,2008,(10).

[6] 唐佳富. 新型焊接变位机的研制[J]. 机械工人.热加工,2007,(1).

[7] 何文平,王宗才,李铁成. 球面环状密封带堆焊工艺分析及焊接双变位机的设计[J].煤矿机

械,2007,(7).

[8] 徐鹿眉,王铁钧. 变频器在轧辊焊接机焊件组合变位控制中的应用[J]. 电焊机,2007,(8).

[9] 刘远宏,李利平,侯文辞. 一种自制焊接变位机的改进设计[J]. 机械,2007,(11).

[10] 何广忠,高洪明,吴林. 基于焊接位置数学模型的变位机逆运动学算法[J]. 机械工程学

报,2006,(6).

[11] 李旻,张小旭. T90型推土机行车架焊接变位机的改造[J]. 工程机械与维修,2006,(10).

[12] 石玗,樊丁,王政,陈剑虹. 数控焊接变位机示教再现控制系统[J]. 焊接学报,2005,(1).

[13] 任宇飞,许文清,于亮,严哲明,贾艳. L形双回转升降式焊接变位机[J]. 工程机械,2005,(3).

[14] 机械手册(新版3)[M].北京:机械工业出版社,2004.

[15] 朱龙根.简明零件设计手册[M]北京:机械工业出版社,1997.

[16] S.B. Chen, N. Lv Research evolution on intelligentized technologies for arc welding

process[M]. Original Research Article Journal of Manufacturing Processes, In Press, Corrected Proof, Available online 21 September 2013.

[17] H.Yang,H.Shao. Distortion-oriented welding path optimization based on elastic net

methodand genetic algorithm[M]. Original Research Article Journal of Materials Processing Technology, V olume 209, Issue 9, 1 May 2009, Pages 4407-4412.

[18] R.S.Florea,C.R.Hubbard,K.N.Solanki,D.J. Bammann, W.R. Whittington, E.B. Marin

Quantifying residual stresses in resistance spot welding of 6061-T6 aluminum alloy sheets via neutron diffraction measurements[M]. Journal of Materials Processing Technology, Volume 212, Issue 11, November 2012, Pages 2358-2370.。